|

|

|

ТЕХНОЛОГІЯ ХАРЧОВИХ КОНЦЕНТРАТІВ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 5. ВІВСЯНІ ДІЄТИЧНІ ПРОДУКТИ |

|||||||||||||||||||||||||||||||||||||||||

|

5.1.

Характеристика і технологічна схема виробництва толокна 5.1.1. Характеристика та харчова цінність толокна 5.1.2. Технологічна схема виробництва толокна без процесу томління вівса 5.1.3. Технологічна схема виробництва толокна з процесом томління вівса

5.2. Характеристика

і технологічна схема виробництва вівсяних пластівців 5.2.1. Характеристика та харчова цінність

вівсяних пластівців «Геркулес» 5.2.2. Технологічна

схема виробництва вівсяних пластівців «Геркулес»

Толокно

– це особливий вид

вівсяного борошна, висококалорійний поживний продукт, який використовується в

дитячому і дієтичному харчуванні, отримується розмелом ядра вівса, попередньо

підданого спеціальній обробці, в результаті якої відбувається гідроліз

крохмалю. Від ступеня гідролізу крохмалю в значній мірі залежить якість

готового продукту.

Середній хімічний склад толокна включає: білків – 11,5%,

жирів – 6,0%, моно- і дисахаридів – 1,5%, крохмалю

– 48,7%, клітковину – 1,9%, золу – 1,8%. Енергетична цінність на 100 г продукту

становить 306 ккал. Для виробництва толокна придатний овес, що не втратив

здатності до проростання. В останні роки розвиток ферментної промисловості

створив умови для використання в якості сировини у

виробництві толокна вівсяної крупи. В цьому випадку осолоджування проводять

спеціальним ферментним препаратом. Якість

толокна вівсяного оцінюється вимогами ДСТУ

7698:2015, які наведені в додатку 4.

Загальна технологія

виготовлення толокна складається

із наступних операцій: v підготовка вівса; v замочування і томління вівса; v сушіння вівса; v лущення вівса; v розмел вівса; v просіювання борошна; v фасування і пакування борошна. Технологічну схему виробництва толокна без процесу

томління вівса подано на рис.

5.1. Схема виробництва цим способом не

містить процесів замочування і томління вівса, тому в отриманому продукті

крохмаль декстринізований неповністю.

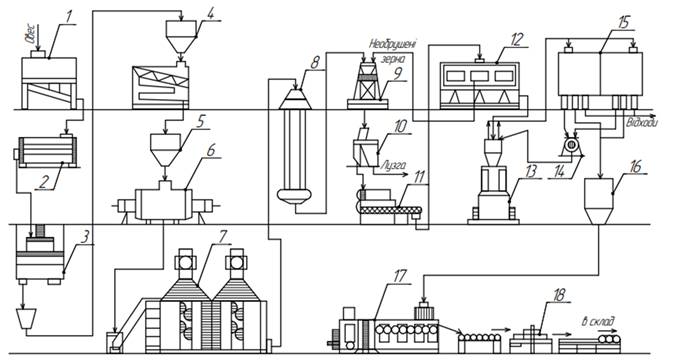

Рис. 5.1.

Технологічна схема виробництва толокна без процесу томління вівса Овес

очищують від сторонніх і феродомішок на зерновому

сепараторі 1, на якому встановлені сита з розмірами: приймальне 7,5х25 мм,

верхнє сортувальне 4х20 мм, нижнє підсівне 1,8х20 мм.

Далі овес

направляють на трієр 2 для відокремлення домішок, що відрізняються від зерна

довжиною (чарунки діаметром 5 – 6 мм). Очищений

овес сортують по крупності на круп’яному розсійнику 3 на три фракції. Сита

використовуються з отворами: 4х20 і 1,75х20 мм. Схід з першого сита – крупні

домішки, що залишилися. Першу і другу фракцію (крупний і середній овес)

обробляють в подальшому окремо, а третю (дрібний овес) направляють на корм

худобі. Основну фракцію вівса направляють в мийну машину 4, а далі в чан для замочування 5. Зерно замочують у воді,

нагрівають до температури 35оС протягом 2 годин до вологості вівса 30%. Набухлий овес завантажують

у варочний апарат 6, який обладнаний паровою

сорочкою, кришкою і мішалкою для перемішування. Варіння вівса ведуть протягом

50 хв при тиску пари 0,15 МПа. Вологість

вівса після варіння повинна бути 30 – 50 %. Після

варіння овес направляють на сушіння в стрічкову сушарку 7, де його висушують до вологості 7 – 8 %, далі охолоджують

до 40оС на охолоджуючій колонці 8. Охолоджений овес пропускають

через магнітний захист і направляють на лущення в лущильний постав 9. Мета процесу лущення

– це звільнення зерна від квіткових плівок. В результаті цього процесу

лущеного зерна повинно бути 75%. Лузгу і мучель відокремлюють на циклоні 10. Далі зерно поступає

на бурат 11, де встановлене металоткане сито №5.

Тут відокремлюють мучку та дрібні домішки.

Остаточно очищене зерно направляють на сортувальну машину

12 для відокремлення нелущенного вівса. Потім

направляють на вальцьові станки 13 для розмелювання з остаточним вимелюванням

на жорновому поставі 14 по схемі простого

повторювального помелу. Продукти розмелу розділяють на розсійнику 15, в якому

встановлюють шовкові сита №29 і 32, а для контролю – №27. Обов’язково

перед вальцьовим станком, жорновим поставом і розсійником продукти розмелу

пропускають через магнітний захист. Готовий

продукт із бункера 16 поступає на фасувальний автомат 17. Фасоване толокно

подається на автоматичну лінію пакування 18.

Технологічна

схема виробництва толокна з процесом томління вівса подано на рис. 5.2.

Рис. 5.2. Технологічна схема виробництва толокна з процесом томління

вівса

Овес,

очищений від смітної і зернової домішки на зерновому сепараторі 1 і трієрі 2

і пропущений для уловлювання феродомішок через

магніти 3, направляють в замочувальний чан 4, де він замочується у воді

температурою 35оС протягом 2 год. Овес, що

набух, завантажують в апарати для томління 5. Томління триває 1,5 – 2 год при тиску

пари 0,15 – 0,20 МПа і температурі 112 – 120оС. Томлений овес підсушують у сушарках

6 будь-яких систем при температурі 65 – 70оС до

вологості 5 – 6%. Потім охолоджують до температури 25 – 30оС на останній стрічці сушарки.

Висушений овес лущать на лущильній машині 7. Далі його направляють на щіткову

машину 8 для відокремлення мучелі і з неї – на лузговійку

9 для відокремлення лузги (плівки). Овес поступає на сортувальну

машину 10, де з нього відбирають нелущені зерна. При замочуванні,

томлінні і висушуванні вівса оболонка його і ядро набухають і втрачають

вологу нерівномірно, в зв’язку з чим в зерні створюються напруги, які

сприяють відокремленню плівки від ядра. Це полегшує процес лущення вівса. Підготовлений

очищений овес розмелюють по схемі простого повторювального помелу на

вальцьовому станку 11 з вимелюванням останньої фракції на жорновому поставі

12. Продукти розмелювання розділяють на розсійнику 13 з шовковими ситами №29

і 32. Готовий

продукт фасують в коробки на фасувальному автоматі 14. Особливості

виробництва толокна

з процесом томління вівса Миття

і варіння крупи проводять також, як і при першому способі. Потім крупу охолоджують

до 70оС і заливають

розчином солоду, для приготування якого ячмінний солод

(10% від маси сухої крупи) розмелюють і дають настоятися в трьохкратній кількості води протягом 2 год. Отриманий

екстракт змішують з вареною і охолодженою крупою і витримують суміш протягом

3 год при температурі 55оС.

Далі крупу обробляють за вищевказаними методами.

Залежно від способу оброблення сировини вівсяні пластівці

поділяють на три види: «Геркулес», пелюсткові та «Екстра». Вівсяні

пластівці «Геркулес» та пелюсткові виготовляють з крупи вівсяної вищого

сорту. Для отримання пластівців «Екстра» використовують овес першого сорту. Вівсяні пластівці «Геркулес»

– це продукт, отриманий в результаті очищення і лущення зерна вівса для

продовольчих потреб першого, другого та третього класів, або із круп вівсяних

не подрібнених вищого ґатунку. Лущене ціле зерно або крупи додатково

очищують, пропарюють, плющать з наступним висушуванням і провіюванням.

Пластівці вівсяні «Екстра»

– це продукт, отриманий в результаті очищення і лущення зерна вівса для продовольчих

потреб першого, другого і третього класів, пропарювання, сушіння, сортування

ядра вівса або круп вівсяних не подрібнених, розрізання на крупинки (за

необхідності), пропарювання і плющення круп і крупинок з наступним

висушуванням, провіюванням і просіюванням. Виготовляють

пластівці трьох номерів: № 1 – із цілого ядра

вівса або нерозрізаних круп; № 2 – із розрізаних ядер вівса або круп; № 3 – швидкорозварювані із крупинок розрізаних ядер вівса або круп.

Пластівці вівсяні пелюсткові

– це продукт, отриманий із круп вівсяних не подрібнених вищого і першого

ґатунків. Крупи очищують, шліфують, просіюють з класифікацією на ситах на два

номери: № 1 – прохід крізь сито з отворами розміром 2,5х20,0 мм і схід із

сита з отворами розміром 1,8х20,0 мм; № 2 – прохід крізь сито з отворами

розміром 1,8х20,0 мм і схід із сита із дротяної сітки № 0,8. Крупи кожного номера пропарюють, плющать з наступним висушуванням,

провіюванням і просіюванням. Вівсяні пластівці «Геркулес»

характеризуються швидкою розварюваністю і гарною засвоюваністю. До їх складу входять: крохмаль – до 65%, цукор –

2,5%, білки – 14,5%, жир – 6,5%, зольні елементи – 1,8%. Серед білків наявні

альбуміни (6 – 8%), глобуліни (22%), білки групи проламінів

(близько 35%) і глютелінів (35%). Білки у

порівнянні з іншими крупами характеризуються високим вмістом лізину, тірозіну і цистіну. Серед

мінеральних речовин досить багато з’єднань кальцію. Хімічний склад вівсяних

пластівців залежить від якості сировини і ступеня її очистки. Якість

вівсяних пластівців оцінюється згідно вимогам, які наведені в додатку 5. Технологія

виготовлення вівсяних пластівців

«Геркулес» складається із наступних операцій: v підготовка сировини (сепарація і

відокремлення металодомішок, підсушування,

відокремлення квіткових плівок і не обрушених зерен); v пропарювання крупи; v відлежування крупи; v плющення крупи; v просіювання і охолодження пластівців; v фасування і пакування пластівців. Для виробництва вівсяних пластівців використовується

овес круп’яний або вівсяна крупа. Тому існує дві технологічні схеми

виробництва вівсяних пластівців «Геркулес»: - повна схема, при якій в якості

вихідного матеріалу використовують круп’яний овес; - коротка схема, при якій в якості

вихідного матеріалу використовують вівсяну крупу, отриману з крупозаводів.

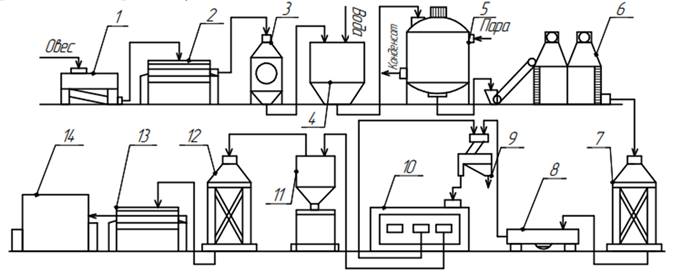

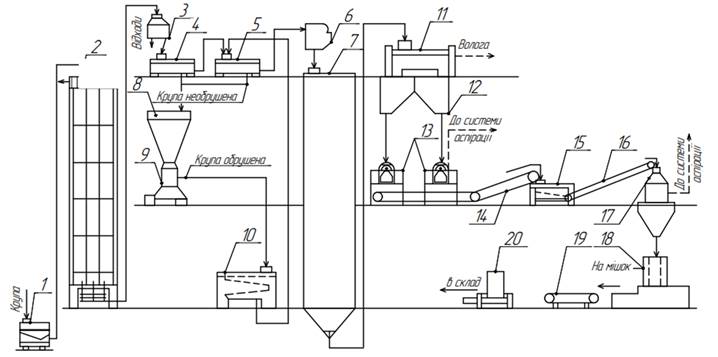

Технологічна

схема виробництва вівсяних пластівців «Геркулес» із крупи представлена на

рис. 5.3.

Рис. 5.3. Технологічна схема виробництва вівсяних

пластівців «Геркулес» із крупи Вівсяну

крупу подають на зерновий сепаратор 1 для очищення від сторонніх і

металомагнітних домішок, і відокремлення дрібної крупи. На сепараторі

встановлюють металеві штамповані сита з отворами: приймальне сито – 4х20 мм,

сортувальне – 2,5х20 мм, підсівне – 1,3х15 мм.

Очищену

крупу підсушують в сушарці 2 до вмісту вологи не більше 10%. Далі її

пропускають через дуаспіратор 3 для відокремлення

лузги і обробляють на круповідокремлювальних машинах

(робочій – 4 і контрольній – 5) для відокремлення не обрушених зерен і

зернової домішки. Потім повторно обробляють на дуаспіраторі

6 і резервують в бункері 7. Необрушена

крупа поступає в бункер 8, де її обробляють на лущильному поставі 9 для зняття

оболонки і повторно очищують на круповідокремлювальній

машині 10, після чого об’єднують з основною масою крупи.

Підготовлену крупу пропарюють в шнековому пропарювачі

11 протягом 2 – 3 хв при тиску пари 0,2 – 0,3МПа до вологості 14%. Далі

проводять темперування в бункері 12 протягом 25 –

30 хв. Після

чого крупа поступає на

плющильні станки 13 з гладкими валками, де проводять плющення в пластівці

товщиною не більше 0,5 мм. Отримані

пластівці стрічковими

транспортерами 14 подають на сортувальне сито 15 з діаметром отворів від 8 до

12 мм, де від них відокремлюється дрібнота. Потім пластівці стрічковими

транспортерами 16 подаються в аспіраційну колонку

17 для відокремлення лузги. Одночасно вони охолоджуються і підсушуються до

вологості 12%. Готові вівсяні пластівці розфасовують на автоматі 18

в картонні коробки , які штабелюють на пристрої 19 і упаковують в крафтпапір на автоматі 20.

|

|||||||||||||||||||||||||||||||||||||||||