|

|

|

ТЕХНОЛОГІЯ ХАРЧОВИХ КОНЦЕНТРАТІВ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 6. СУХІ СНІДАНКИ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.1. Характеристика та технологічна схема виробництва

кукурудзяних пластівців 6.1.1. Характеристика та харчова цінність кукурудзяних пластівців 6.1.2. Технологічна схема виробництва класичних кукурудзяних пластівців 6.1.3. Технологічна схема виробництва екструзійних

кукурудзяних пластівців

6.2. Характеристика та технологічна схема

виробництва кукурудзяних паличок 6.2.1. Характеристика і харчова цінність кукурудзяних паличок 6.2.2. Технологічна схема виробництва кукурудзяних паличок

Кукурудзяні пластівці

виготовляють з

кукурудзи або крупної кукурудзяної крупи. Кукурудзяні пластівці

– це продукти, отримані обсмажуванням попередньо зварених і розплющених зерен, крупи чи суміші круп із подальшим нанесенням

різних харчових добавок чи без них. Вони являють собою сухі і крихкі

продукти, готові до вживання без варіння. Варити їх

не можна, так як при варінні вони втрачають характерну крихку консистенцію і

смак. Для

виробництва пластівців використовують зерна зубовидної, напівзубовидної

і кременистої кукурудзи.

Харчова цінність пластівців пов’язана зі складом

основної сировини, тобто кукурудзи і кукурудзяної крупи. В залежності від

виду і найменування пластівці мають такий хімічний склад: вологість – 5,0 –

7,0%, зольність – 2,5 – 3,0% (в перерахунку на суху речовину), цукор-пісок –

0,3 – 0,5%, жир – 0,4 – 0,5%. Крохмаль у пластівцях

клейстеризований і частково перетворений в декстрин, а

білки піддані тепловій денатурації, тому пластівці добре засвоюються

організмом людини. В рецептури кукурудзяних пластівців входять відповідні

варено-сушені крупи. В якості добавок використовують цукор-пісок і поварену

сіль. Якість

сухих сніданків оцінюється вимогами

ДСТУ

2903:2005, які наведені в додатку 6. Технологія

виготовлення кукурудзяних

пластівців складається із наступних операцій: v отримання кукурудзяної крупи

(очищення, миття і зволоження, варіння, сушіння, темперування,

пропарювання і плющення крупи); v отримання пластівців (обсмажування і

охолодження пластівців, нанесення глазурі); v фасування і пакування пластівців.

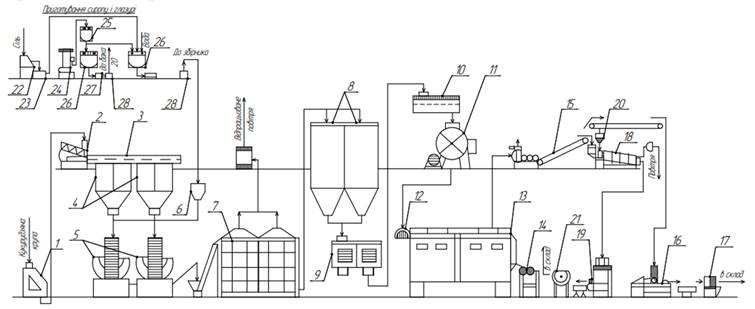

Технологічна

схема виробництва класичних кукурудзяних пластівців із крупи представлена на

рис. 6.1.

Рис. 6.1.

Технологічна схема виробництва класичних кукурудзяних пластівців Кукурудзяну крупу очищують від сторонніх домішок і мучелі на зерновому сепараторі 1, на якому встановлені

сита з отворами діаметром: приймальне – 10 мм; сортувальне – 5 мм; підсівне –

2 мм. Дворазовою аспірацією, при поступанні

продукту на сита і при виході його із машини, видаляють легкі домішки, потім

пропускають через магніти, звільняючи від металомагнітних домішок. Крупу миють на мийній

машині 2 водою температурою 40 – 45оС. При митті вологість крупи

підвищується до 22,0 – 25,0%. Промиту крупу пропарюють паром під тиском 0,15

МПа в шнековому пропарювачі 3 протягом 2 – 3 хв і потім передають в бункера 4

для відлежування протягом 1 – 4 год. В процесі миття, зволоження, а потім відлежування

відбувається набухання крохмальних зерен і білкових

речовин крупи. Це сприяє більш повній клейстеризації

крохмалю і денатурації білків. Крім того, зволоження крупи значно прискорює

процес варіння.

Кондиційна

крупа поступає у варочний апарат 5, куди одночасно

через збірник-мірник 6 заливають цукрово-сольовий розчин, який в процесі

варіння вона повністю поглинає. Цукровий сироп для варіння і приготування

глазурі готують на установці, обладнаній вібраційним ситом для просіювання

солі 22, мірником для солі 23, просіювачем для

цукру 24, об’ємним дозатором для води 25, диссутором

26, фільтрами для розчину 27 і насосами 28. Сироп для варіння кукурудзяної

крупи складається із цукру-піску, солі і води. Звичайно сироп готують на одне

варіння (800 кг крупи при стандартній вологості 15,0%). В цьому випадку

беруть 39,6 кг цукру-піску, 19,8 кг солі і 150 – 160 кг води. Готують сироп в

диссуторі 26, куди подають попередньо просіяний

цукор і сіль і заливають воду. Розчин доводять до кипіння, фільтрують і

насосом 28 перекачують в збірник-мірник 6 варильного відділення. Варіння

кукурудзяної крупи з кременистого зерна в цукрово-сольовому розчині триває 2

год, із зубовидного зерна – 1,5 год. Зварена крупа має вологість 27,0 –

30,0%. В результаті варіння поживні речовини крупи зазнають великі

зміни. Крохмаль клейстеризується

і частково декстринізується. Клейстеризація

проходить із значним поглинанням крохмалем води і призводить до значного

збільшення в крупі розчинних речовин. Білкові речовини коагулюють, виділяючи

при цьому вологу. Коагуляція білкових речовин підвищує їх засвоюваність

організмом людини. Колір

крупи в процесі варіння змінюється від світло-коричневого до темно-коричневого.

Ступінь забарвлення крупи залежить від наявності в ній меланоїдинових

речовин, які утворюються внаслідок реакції між моноцукрами і амінокислотами

крупи. Причиною темного кольору крупи являється недотримання режиму варіння.

Після закінчення варіння, після спуску з варочного апарату пари, крупу вивантажують на випарну

чашу до досягнення вологості 25,0 – 28,0%, потім скребковим механізмом, який

розбиває утворені грудочки, її направляють в лоток, з’єднаний з транспортером

сушарки 7. Температуру теплоносія

(гарячого повітря) встановлюють 80 – 85оС.

Крупу сушать до вмісту вологи 18,0%. Після сушіння крупу охолоджують на

останній стрічці сушарки, подаючи під неї холодне повітря, бо в ній почнуть

утворюватися грудочки, які важко буде розбити. Висушену і

охолоджену крупу піддають темперуванню

(відлежуванню) в спеціальних темперуючих бункерах 8

на протязі 6 – 8 год для крупи із зубовидної і напівзубовидної

кукурудзи і 10 – 12 год – для кременистої. Після

відлежування крупу просіюють на бураті 9,

відбираючи утворені грудочки, які подрібнюють і приєднують до просіяної

крупи. Після цього крупу підігрівають і зволожують гострим паром під тиском 1

кПа в шнековому пропарювачі 10 до вологості 20,0 – 22,0%. Якщо крупа

поступає на плющення з меншим вмістом вологи, то отримується багато крихт і мучелі; крупа з більшою вологістю «замазує» валки і

пластівці рвуться – готові пластівці мають зовнішній вигляд, який не

відповідає технічним вимогам.

Пропарену крупу плющать на тонкі пелюстки на двовалковій плющильній машині 11, яка складається з двох

паралельно розташованих валків, які знаходяться в одній горизонтальній

площині, живильного валика, приймального ковша і

знімальних ножів для зняття налиплих на основні валки пластівців. Товщина

пелюсток регулюється шириною зазору між валками. Продукція найкращої якості

отримується при обсмажуванні сирих пластівців товщиною 0,25 – 0,40 мм.

Розплющена

крупа потім поступає на сито 12 для відокремлення дрібних частинок, а потім

на обсмажування. Пластівці

обсмажують в газовій печі 13

при температурі 200 – 250оС протягом 2 – 3 хв. Цей процес значно

впливає на якість готового продукту. Вологість обсмажених пластівців

становить 2,5 – 5,0%. Обсмажені

пластівці сортують на вібраційному ситі 14, відбираючи горілі і недообсмажені. Охолоджують і інспектують на транспортері

15, фасують і пакують на автоматі 16 (пластівці без глазурі). Готові коробки

з кукурудзяними пластівцями загортають в пачки із крафтпаперу

на загортально-пакувальному автоматі 17. При

виробництві пластівців, глазурованих цукром, їх після охолодження і

сортування на вібраційному ситі 14 направляють в апарат для нанесення глазурі

18.

В апараті

для нанесення глазурі 18 пластівці обливають цукровим сиропом, що поступає із

бака 20. Глазур наносять на пластівці на установці для глянсування карамелі.

В барабан з частотою обертів 8 – 10 об/хв подають транспортером пластівці.

Сироп температурою 80 – 85оС

безперервно ллється на пластівці, і завдяки обертанню барабану відбувається

інтенсивне їх перемішування. Облиті

сиропом пластівці переміщаються вздовж барабану до виходу. В момент

переміщення пластівці підсушуються повітрям. Використане повітря виводиться

через сітчаті отвори в барабані.

Цукрову глазур для нанесення на пластівці готують в диссуторі 26, в який заливають воду і додають попередньо

просіяний цукор (на 7,5 частин цукру приходиться 9,5 частин води). Розчин

доводять до кипіння і кип’ятять до вмісту в ньому цукру 74,0 – 76,0%, в кінці

варіння додають ванілін. Приготовлений

розчин фільтрують, потім перекачують у збірник 20 для нанесення добавок. Так

як сироп повинен весь час мати температуру 80 – 85оС,

всередині збірника вмонтовують змійовики для пари, за допомогою якого

підтримують необхідну температуру. Охолоджені

пластівці фасують на фасувальних на автоматах 19 в картонні коробки з

внутрішнім пакетом. Готові коробки упаковують в пачки на автоматі 21.

Технологічна

схема виробництва екструзійних кукурудзяних пластівців

представлена на рис. 6.2, яка додатково передбачає проведення процесу екструзії підготовлених компонентів.

Рис. 6.2. Технологічна схема виробництва ексрузійних

кукурудзяних пластівців Кукурудзяну

крупу пропускають через каменевідбірну машину для

видалення сторонніх домішок. Далі подрібнюють на штифтовій дробарці з

вмонтованими магнітами до часточок розміром 50 – 200 мкм і подають на

дозування. Ячмінно-солодовий

розчин готують, змішуючи ячмінно-солодовий екстракт з водою у співвідношенні

1:1 (екстракт:вода) при температурі 60 – 70оС. Готовий

розчин фільтрують і направляють на дозування. Суміш підготовлених інгредієнтів

подають у варильний двошнековий екструдер із зонами

нагрівання від 50 до 125оС.

Зварена маса з масовою часткою вологи 28 – 30% через здвоєну систему трубних фільєр надходить у два формувальні екструдери, які

працюють із системою охолодження. Температура маси знижується від 120 до 90оС,

а вологість зменшується на 1 – 2%. Температура охолоджувальної води 8 – 10оС. На виході

з формувального екструдера продукт протискується через матрицю з численними

отворами і розрізається на дрібні гранули діаметром 6 – 7 мм. Для запобіганню

злипанню гранул поверхню фільєр обдувають повітрям.

Отримані

гранули підсушують на вібросушарці, де масова

частка вологи з них зменшується до 20 –

22%. Температура сушіння становить 50 – 65оС, тривалість 5 – 6 хв. Підсушені

гранули віброконвеєром подаються на плющильний

верстат для виготовлення пластівців. Зазор між валками повинен бути 0,5 – 0,6

мм. Отримані

пластівці подають на обсмажування в сушарку. Сушіння проводять при наступних параметрах: температура повітря в

першій зоні 205 – 215оС, у другій – 170 – 180оС.

Вологість в пластівцях після сушіння повинна бути 3,5 – 4,5%. Пластівці,

які виходять із сушарки, потрапляють на вібросито для відокремлення крихт,

які подрібнюють і повертають на виробництво. Готовий продукт подають на

фасування.

Кукурудзяні палички представляють

собою готовий до вживання продукт, отриманий в результаті обробки дрібної

кукурудзяної крупи в спеціальній машині типу екструдера. Харчова цінність

характеризується складом компонентів, які входять в рецептуру окремих

найменувань. Основою для отримання круп’яних паличок являється

кукурудзяна крупа, яка виготовляється з кукурудзи зубовидної жовтої і білої

або кременистої жовтої і білої. Суміш видів кукурудзи не допускається, тому круп’яні

палички мають рівномірну пористість з тонкими перегородками і добре

засвоюються організмом. Рослинну олію використовують лише рафіновану

(арахісову, соняшникову, соєву). При виробництві неглазурованих паличок

рослинна олія в рецептурі становить 12,0%. Високу біологічну цінність мають

круп’яні палички, в рецептуру яких входять сир (15,0%), білкова приправа до

їжі (12,0%), сухе і згущене з цукром молоко. Також використовують зелений

сир, який являє собою порошок у вигляді манної крупи сірувато-зеленого

кольору, гостросолоний. Для надання певних споживчих

якостей паличкам в рецептури вводять арахісову масу, какао-порошок, каву

натуральну смажену. В якості поліпшувачів смаку і запаху вводять ванілін,

лимонну кислоту, есенцію.

Особливістю окремих рецептур

являється заміна цукру-піску харчовою добавкою – сахарином (Е 954 «Сахаринатом натрію»). Сахарин – підсолоджувач,

який відносяться до групи синтетичних солодких речовин. Його в основному

використовують при виробництві харчових продуктів для хворих цукровим

діабетом. Сахарин має бактерицидні і сечогінні

властивості. Таким чином, введення в рецептури деяких видів кукурудзяних

паличок сахарину надає продуктам певні лікувально-профілактичні властивості. Харчова

цінність кукурудзяних фігурних виробів обумовлена складом основної сировини –

кукурудзяної крупи, а також додаткової сировини, передбаченої рецептурою для

кожного найменування. Якість

сухих сніданків оцінюється вимогами ДСТУ

2903:2005, які наведені в додатку 6.

Отримання

круп’яних паличок засновано на методі екструзії, тобто продавлюванні тістоподібної

маси через матриці екструдера під тиском і високої температури. Формування

якості круп’яних паличок залежить від дотримання технології їх виробництва. Технологія виготовлення кукурудзяних

паличок складається із наступних операцій: v

підготовка крупи (просіювання, кондиціювання); v

виготовлення круп’яних паличок; v

приготування і нанесення добавок на палички; v

фасування і пакування паличок.

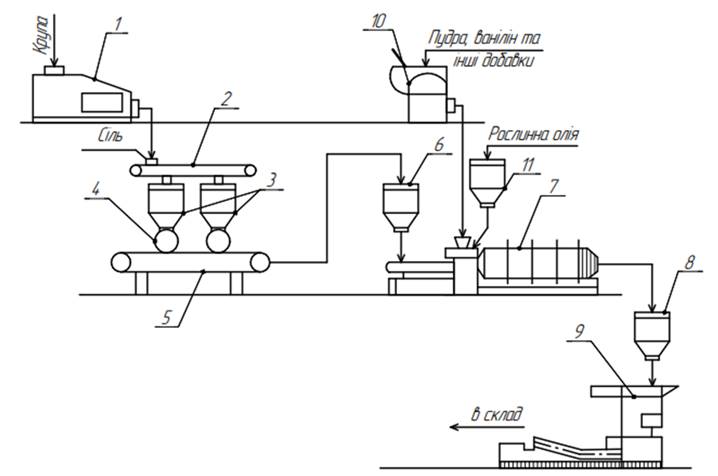

Технологічна

схема виробництва кукурудзяних паличок представлена на рис.6.3.

Рис. 6.3.

Технологічна схема виробництва кукурудзяних паличок Кукурудзяну крупу очищують від

сторонніх домішок на вібраційному ситі 1 з розміром отворів: сортувальне –

1,2 мм і сходове – 0,67 мм. Більший

або менший розмір частинок крупи погіршує якість напівфабрикатів, так як

більш дрібна крупа пригорає в екструдері і призводить до заклинювання шнеку,

зупинки, а при використанні більш крупної крупи не отримується однорідна

маса. Просіяну

крупу змішують в шнековому кондиціонері 2 з сіллю, яку додають з розрахунку

1% від загальної кількості суміші. Якщо вологість крупи

менше 12,0 – 14,0%, використовують кондиціювання (зволоження). Крупу

зволожують, додаючи в кондиціонер до завантаження солі воду. Інколи

використовують сіль у вигляді сольового розчину. Кондиціювання проводять 5 –

7 хв, потім для рівномірного розподілення вологи крупу витримують в бункерах

3 протягом 3 – 4 годин. Якщо вологість крупи перевищує необхідну, її

підсушують. Вологість крупи повинна бути 22,0 – 25,0%.

Підготовлена

крупа поступає в машину 4 (типу екструдера) для виготовлення кукурудзяних

паличок. Вона складається з циліндру, матриці, різального механізму,

нагрівачів. Перед виготовленням кукурудзяних паличок екструдер

нагрівають до температури 170 – 190оС, потім

включають машину. З приймального бункера

через живильник машини крупа самопливом поступає в екструдер. По мірі руху

продукту до матриці тиск в масі крупи підвищується за рахунок поступового

зменшення кроку гвинта і переходу вологи крупи в пар. Одночасно в результаті

тертя між продуктом і робочими органами машини маса крупи нагрівається до

температури 200оС. Під дією високих температур і тиску

крупа в машині перетворюється в тістоподібну масу, яка у вигляді тонких струй

видавлюється через отвори в матриці. В результаті різкого перепаду тиску в

продукті при виході його з машини відбувається вибухоподібне випаровування

води. Тонкі струї тіста, що виходить із машини,

«вибухають», збільшуючись в діаметрі в 3 – 4 рази і майже відразу висихаючи. Через деякий час після виходу з машини

вологість продукту знижується до 5,0 – 6,0%. Продукт, який виходить

з машини, ножем, який обертається, відсікається у

вигляді шматочків довжиною 25 – 65 мм, які системою транспортерів

направляються на наступні операції.

Якість готових паличок

залежить від однорідності і пластичності маси. Якщо окремі крупинки продукту

не деформувалися і не перетворилися і в’язку пластичну масу, готові палички

будуть мати небажані включення таких крупинок. Готові

кукурудзяні палички транспортером 5 подають в бункер 6, а звідти через

об’ємний дозатор – в безперервно діючу установку 7 для нанесення добавок.

Цукрову пудру змішують з ваніліном, корицею, цукор з арахісовою масою, сіль

та ін. в змішувальній машині 10 і через об’ємний дозатор також направляють в

установку для нанесення добавок. Туди ж із збірника 11 подають через дозатор

рослинну олію. Найбільш простий метод

нанесення добавок – обробка кукурудзяних паличок в дражирувальному котлі. В котел завантажують кукурудзяні палички і із

мірника-дозатора поступово додають рослинну фільтровану олію. Після

рівномірного розподілення олії по всій масі продукту (тривалість

перемішування 4 – 5 хв) в дражирувальний котел вносять раніш підготовлені

добавки.

При

виготовленні солодких паличок в котел спочатку додають рослинну олію і

перемішують її з кукурудзяними паличками, а потім вносять цукрову пудру. При

виготовленні солоних паличок додають мелену сіль. Після

нанесення добавок кукурудзяні палички резервують в бункері 8, звідки вони по

мірі необхідності поступають на фасувальний автомат 9. Палички

фасують в целофанові пакети або коробки з картону з внутрішнім пакетом по 50

– 200 г. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||