|

|

|

ТЕХНОЛОГІЯ ХАРЧОВИХ КОНЦЕНТРАТІВ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 4. СУХІ

ПРОДУКТИ ДИТЯЧОГО

ТА ДІЄТИЧНОГО ХАРЧУВАННЯ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1.2. Характеристика та технологічна схема виробництва плодово-овочевих

порошків 4.1.3. Характеристика та технологічна схема виробництва дитячої суміші

«Малюк»

4.2. Характеристика

та технологічні схеми виробництва зневоднених відварів круп і дієтичного

борошна 4.2.1. Характеристика та технологічна схема виробництва зневоднених

відварів круп 4.2.2. Характеристика та технологічна схема виробництва дієтичного

борошна

Сухі продукти дитячого та

дієтичного харчування – це

злакові та овочеві порошки, які можуть виготовлятися в чистому вигляді або в

суміші з молочною основою, цукром і крохмалем. Як молочну основу

використовують сухе незбиране молоко або сухе молоко, попередньо перед

сушінням збагачене рослинною олією, жиророзчинними вітамінами, мінеральними

солями. До технології

харчових концентратів для

дитячого і дієтичного харчування пред’являють особливі, найбільш високі

вимоги: v забезпечення гігієнічної безпеки; v збереження високої харчової і

біологічної цінності; v відповідність продуктів віковим

особливостям дитячого організму по органолептичним, фізико-хімічним і

реологічним показникам. У

відповідності із сучасною тенденцією збалансованого харчування в раціоні дітей

повинні бути біологічно повноцінні молочні, плодоовочеві, зернові продукти,

які відповідають віковим фізіологічними особливостям організму дитини.

Додавання в коров'яче молоко речовин, які забезпечують згортання казеїну

молока з утворенням дрібних, ніжних згустків, полегшує засвоєння молока

організмом дитини. В якості такої добавки використовують відвари круп або

спеціальне (дієтичне) борошно з цих круп. Залежно

від складу і призначення продукти дитячого і дієтичного харчування

поділяються на групи, представлені в табл. 4.1. Назви

сухим продуктам дитячого і дієтичного харчування присвоюють в залежності від

групи, вказуючи найменування відвару або борошна. На

етикетці цих продуктів повинний бути напис: «Для дитячого і дієтичного

харчування». Вказується також спосіб споживання продукту. Сухі продукти дитячого і дієтичного

харчування

Плодові і овочеві порошки являються напівфабрикатами, при

виробництві концентратів для дитячого і дієтичного харчування. Вони багаті

біологічно активними речовинами, з них готують пюреподібні страви. Вони добре

відновлюються у воді, утворюючи пюре, яке майже не відрізняється від пюре,

приготовленого зі свіжих плодів і овочів. На якість порошків в значній мірі впливає технологічний

режим виробництва, особливо термічна обробка сировини до сушіння і

безпосередньо саме сушіння. При суворому дотриманні технологічного процесу

виробництва отримують порошки, в яких максимально збережені всі поживні

речовини, в тому числі і вітаміни. Незначним змінам піддається вітамін С. У порівнянні зі

свіжими плодами і овочами

порошки мають наступні переваги: v менші масу і об’єм; v великий термін зберігання; v зручність транспортування і

використання. Вітамінна

активність плодових і овочевих порошків зберігається значно довше і становить

70 – 80% вихідної сировини. При терміну зберігання 1 рік свіжі плоди і овочі

майже повністю втрачають вітамін С. Зберігати свіжі плоди і овочі протягом

трьох років навіть при дотриманні необхідних умов неможливо. Технологія

виготовлення плодових і овочевих порошків складається із наступних операцій: v

підготовка сировини; v

отримання сухих порошків; v

пакування готового продукту. Технологічна

схема виробництва плодових і овочевих порошків представлена на рис. 4.1.

Рис. 4.1. Технологічна схема виробництва

плодових і овочевих порошків Сортування

і калібрування сировини проводять на конвеєрах. Ці процеси повинні

забезпечити розсортування кожного виду овочів і плодів за встановленими

розмірами.

Миття

сировини проводять в проточній воді послідовно в двох мийних машинах –

лопатній і барабанній, які дозволяють повністю видалити забруднення з поверхні

картоплі і коренеплодів. Білокачанну

капусту очищують від верхніх листків, видаляють

кочережку висвердлюванням на глибину 60 – 90 мм, миють і шинкують.

Картоплю, коренеплоди, гарбуз та іншу сировину після очищення, інспектування,

доочищення і нарізання направляють на розварювання

і послідуючу гомогенізацію. Сушіння

проводять на вальцьових сушарках протягом

15 – 25 с при температурі зовнішньої поверхні вальців 130 – 140оС. Плодові і

овочеві порошки мають високу гігроскопічність, тому заключні стадії

технологічного процесу (здрібнення, фасування) проводять в приміщенні з

кондиційованим вологим повітрям (не вище 40%). Порошок,

отриманий на вальцьових сушарках, здрібнюють на дробарках молоткового типу з

відсівом здрібненого матеріалу. Готовий

продукт фасують в жерстяні банки № 14 і 15 для його подальшого використання

як напівфабрикату на інших підприємствах і в системі харчування, або в пакети

з паперу – для роздрібненої торгівлі. До

найбільш використовуваних плодових і овочевих порошків відносяться яблучний,

журавлиний, морквяний, гарбузовий, томатний. Суха молочна суміш «Малюк»

представляє собою порошок, отриманий змішуванням молочної основи, цукру, спеціально обробленого дієтичного

борошна, вітамінів С, РР, В6 і гліцерофосфату заліза. Технологія

виготовлення дитячої суміші «Малюк» складається із наступних операцій: v

приготування сухої молочної основи; v підготовка

інших компонентів; v

приготування суміші «Малюк»; v

пакування готового продукту.

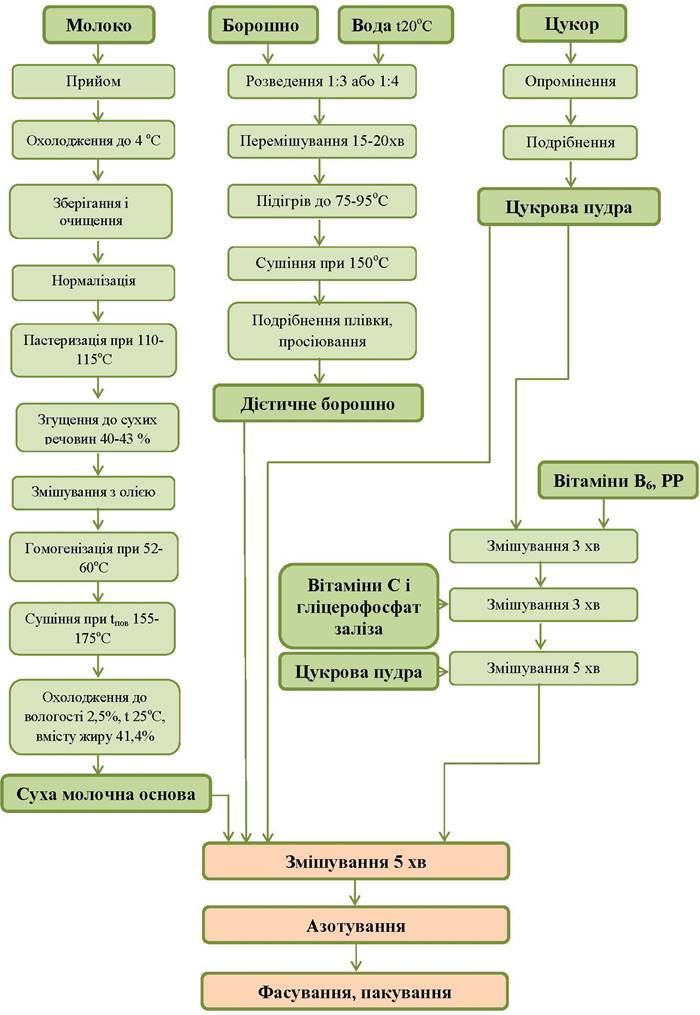

Технологічна схема виробництва дитячої суміші «Малюк» представлена на

рис. 4.2.

Рис. 4.2.

Технологічна схема виробництва дитячої суміші «Малюк»

Суха молочна основа готується

висушуванням на розпилюючих сушарках, куди

подається суміш спеціально підготовленого молока і вершків, в які перед

сушінням додають кукурудзяну рафіновану олію з вітамінами А, Д2 і Е. Прийняте молоко охолоджують до 4оС

і зберігають в молочних танках. Далі молоко поступає в першу секцію

пластинчатого теплообмінника, де нагрівається до 31оС,

потім подається в молокоочисник. Далі очищене

молоко поступає на другу секцію теплообмінника і підігріте до 41оС

подається на сепаратор-нормалізатор, а звідти в

пастеризатор. Вершки

пастеризують при температурі 92оС,

знежирене молоко – при 110

– 115оС. Кислотність молока перед

пастеризацією повинна бути не вище 19оТ, вершків

– 25оТ. Підготовлена сировина поступає

на згущення в чотирьохкорпусний вакуум-апарат.

Температура згущення в першому корпусі повинна бути 67 – 69оС,

в другому 61,5 – 65оС,

в третьому 49,5 – 54оС,

в четвертому 42 – 43оС.

В четвертому корпусі апарату до знежиреного молока додають вершки для

отримання стандартного складу молочної основи. Суміш згущують до вмісту сухих

речовин 40 – 43%. Рослинна

олія підігріта до 60оС,

жиророзчинні вітаміни А, Д2 і Е і

згущене молоко подають в танк-змішувач, далі через фільтр суміш поступає в

гомогенізатор. Гомегенізацію проводять при

температурі 52 – 60оС при тиску: І ступінь 20 – 21 МПа, ІІ – 6 – 7 МПа. Гомогенізовану

суміш направляють на сушіння в розпилюючу сушарку,

куди подається повітря температурою 155 – 175оС. Вологий

порошок направляють на досушування і охолодження. Суха

молочна основа після охолодження повинна мати температуру не вище 25оС,

вологість 2,5% і містити жиру 41,4%, в тому числі рослинного 10,2%. Дієтичне борошно

(рисове, гречане, вівсяне)

розчиняється з водою температурою 20оС у

співвідношенні 1:3 або 1:4. Суміш перемішується 15 – 20 хв і подається в

теплообмінник для підігріву до 75 – 95оС. Далі

суміш направляють на двохвалкову сушарку, де її сушать на поверхні валків з

температурою 150оС і зазор

між валками 0,25 – 1,0 мм. Плівка борошна, знята з валків, подрібнюється з

послідуючим просіюванням через шовкові сита № 27 і 29. Цукор після

ультрафіолетового опромінення, яке проводиться за допомогою бактерицидних

ламп, подрібнюється в цукрову пудру з розміром частинок не більше 0,1 мм. Вітаміни В6 і РР перемішують 3 хв, додають вітамін С і гліцерофосфат заліза і

перемішують ще 3 хв. Потім в отриману масу вносять цукрову пудру і суміш

перемішують 5 хв. Всі

отримані компоненти направляють в бункер-змішувач. Завантаження проводять в такій

послідовності: дієтичне борошно, суха молочна основа, цукрова пудра і

концентрат вітамінів і гліцерофосфат заліза. Процес

змішування триває 5 хв, після чого отриману суміш направляють в бункер для

азотування. Суху молочну суміш «Малюк» фасують в картонні короби з внутрішнім

пакетом із комбінованого полімерного матеріалу.

Зневоднені відвари

круп – це продукти переробки круп, що

додаються до молока при виробництві продуктів для дитячого харчування, з

метою забезпечення згортання казеїну молока з утворенням дрібних, ніжних

згустків, що полегшує засвоєння молока організмом дитини. Відвари

виготовляють із рисової, гречаної і вівсяної крупи. Технологія

виготовлення зневоднених відварів

круп складається із наступних операцій: v очищення і миття крупи; v плющення крупи; v варіння крупи; v відокремлення відварів від мезги; v гомогенізація відварів; v сушіння відварів; v просіювання сухих відварів; v подрібнення і просіювання сухого

порошку; v подача сухого порошку на лінію

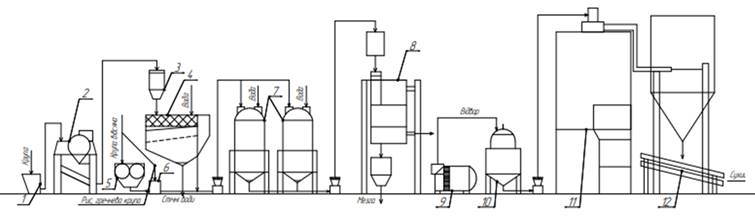

виробництва продуктів для дитячого харчування. Технологічна схема виробництва зневоднених відварів

круп представлена на рис. 4.3.

Рис. 4.3.

Технологічна схема виробництва зневоднених відварів круп Крупу

(рисову, гречану, вівсяну) очищують від домішок на зерновому сепараторі 1, на

якому встановлені штамповані сита, характеристика яких наведена в табл. 4.2. Таблиця 4.2. Характеристика сит зернового сепаратора для очищення

круп

Потім

очищену крупу через автоваги 2 направляють в зерномийну машину 3. Режими миття круп наведені в табл.

4.3. Таблиця 4.3. Режими миття круп

Після

миття крупу для рівномірного розподілення вологи піддають відлежуванню

протягом 10 – 15 хв. Це полегшує наступний процес плющення і скорочує втрати

у вигляді мучки. Крупу

після миття плющать на плющильному станку 4 з гладкими валками, що

обертаються з однаковою швидкістю на зустріч один одному. Зазор між валками

встановлюють 1,5 – 3,0 мм (в залежності від виду крупи). При плющенні крупи клітинні

стінки руйнуються, вміст клітин стає більш доступним впливу води, що

призводить до збільшення вилучення поживних речовин у відвар і скорочує

тривалість варіння крупи. Гречану і рисову крупи не плющать. Плющену крупу насосом

5 подають у варочний апарат 6, куди додають певну

кількість води. Суміш нагрівають до кипіння і витримують при температурі 102 – 104оС 45 хв при варінні рисової крупи, 60 хв – гречаної, 90 хв – вівсяної

плющеної і 120 хв – вівсяної

неплющеної. Тиск пари всередині котла

повинен бути 0,02 – 0,03 МПа. Вологість крупи після варіння повинна

бути: рисової – 8,7%, гречаної – 14,5%, вівсяної плющеної – 12,0%.

Розварену крупу насосом 7 подають на зтрійну протирочну машину 8 для

відокремлення мезги, яку сушать на вальцьовій сушарці і реалізують як

відходи. Оптимальна температура фільтрації відварів 90оС. Отриманий після протирання рідкий відвар

пропускають через гомогенізатор 9 при тиску 10 – 15 МПа. Мета

гомогенізації рідких відварів – покращити їх

структуру і знизити в’язкість.

Гомогенізований

відвар з масовою часткою сухих речовин 4,5% збирають в збірнику 10, що

обладнаний паровою сорочкою для підтримання оптимальної температури відвару

90 – 95оС.

Із збірника відвар насосом 11 подають в приймальний бачок 12 розпилюючої сушарки 13. Температура повітря повинна

становити 140 – 160оС,

кінцева вологість порошку відвару 7,0%. З сушильної башти продукт збирається в

приймальник, а звідти поступає на вібраційне сито 14 для відокремлення

грудочок. Одночасно із просіюванням відбувається і

охолодження сухого відвару. Схід з сита – основний продукт – інспектується,

подрібнюється, просіюється і подається на наступний процес (змішування і

пакування). Дієтичне борошно – це продукт розмелу підготовленої крупи,

що використовується для виготовлення харчових продуктів дієтичного і

профілактичного призначення. Виготовляють дієтичне борошно із гречаної,

вівсяної і рисової круп.

Технологія виготовлення дієтичного

борошна складається із наступних операцій: v

очищення і миття крупи; v

помел крупи; v

просіювання борошна; v

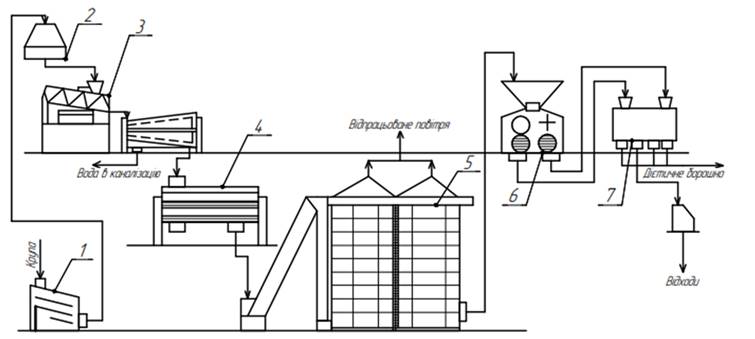

подача борошна на лінію виробництва продуктів для дитячого харчування. Технологічна схема виробництва дієтичного борошна

представлена на рис. 4.4.

Крупу

очищують від домішок на зерновому сепараторі 1 і через автоматичні ваги 2

направляють на зерно мийну машину 3. Режими очищення і миття круп наведені в

табл. 4.2. і табл. 4.3. Потім крупу пропарюють в шнековому пропарювачі

безперервної дії 4. При пропарюванні крупи

одночасно з інактивацією ферментів відбувається зміна харчових речовин: клейстеризація крохмалю, денатурація білків, гідроліз

пектинових речовин.

Пропарену

крупу сушать на стрічковій

сушарці 5. Температура повітря повинна бути 75 – 80оС, кінцева вологість

висушеної крупи 10,0%. Після сушіння крупу охолоджують до температури 35 – 40оС.

Висушену крупу розмелюють в борошно за схемою

простого повторювального помелу на вальцьових станках 6 і продукти розмелу

просіюють на розсійнику 7, використовуючи сито шовкове № 27 або капронове №

35. Схід з шовкового сита повинен бути не більше 2%. Прохід через сито

шовкове № 38 або капронове № 44 не менше 60%. Просіяне борошно обробляють на магнітних установках

для відокремлення металодомішок. А далі направляють

на фасування або на приготування сумішей. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||