|

|

|

ТЕХНОЛОГІЯ ХАРЧОВИХ КОНЦЕНТРАТІВ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 8. ВИРОБНИЦТВО КАРТОПЛЕ ПРОДУКТІВ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8.1. Характеристика та підготовка сировини для

виробництва 8.1.1. Характеристика

картоплі для переробки на продукти харчування 8.1.2. Способи

підготовки картоплі до виробництва 8.1.3. Умови зберігання

картоплі

8.2. Технологічна схема

виробництва хрумкої картоплі та картопляних крекерів 8.2.1. Характеристика хрумкої картоплі та

картопляних крекерів 8.2.2. Технологічна схема виробництва хрумкої

картоплі 8.2.3. Технологічна схема виробництва

картопляних крекерів

Клубні картоплі

мають високу харчову цінність, що визначається вмістом вуглеводів, азотистими

і мінеральними речовинами, вітамінами, і мають гарні смакові якості. Хімічний склад картоплі

коливається в широких межах і залежить від ряду факторів: сорту, умов

вирощування, ґрунтово-кліматичних умов пророщування, агротехніки, розміру

бульб, умов і тривалості зберігання та інших факторів. В залежності від термінів заготовки і постачання картоплю ділять на

ранню (картопля врожаю поточного року, що постачається до 1 вересня) і пізню

(з 1 вересня). За розміри картопля поділяється на 3

групи: Ø

дрібна діаметром до 40 мм; Ø

середня діаметром 40 – 60 мм; Ø

велика діаметром більше 60 мм. Якість свіжої картоплі

для перероблення на продукти харчування оцінюється вимогами ДСТУ 4993:2008, які наведені в додатку 10. За

технологією виробництва і терміном зберігання всі промислові види картопле

продуктів можна умовно поділити на групи, які наведені в табл. 8.1. Таблиця 8.1. Групи картопле продуктів

Підготовка картоплі до

виробництва складається із наступних операцій: v

миття; v

інспекція; v

калібрування; v

очищення. Коротка

характеристика процесів підготовки картоплі до виробництва Під час

процесу миття з поверхні картоплі

видаляють залишки землі, піску та інші забруднення (частково мікроорганізми

та отрутохімікати). Картоплю миють зануренням її у воду, струменем води або

комбінованим методом. Інспектування проводиться вручну на конвеєрах

або інспекційних столах, щоб запобігти потраплянню бульб з дефектами (гниль,

механічні пошкодження). Під час

процесу калібрування бульби ділять

за розміром на фракції, що дає можливість обробляти кожну фракцію окремо в

оптимальному для неї режимі, щоб зменшити втрати та відходи. У

виробництві продуктів із картоплі спостерігаються значні втрати сировини під

час її очищення. Кількість відходів

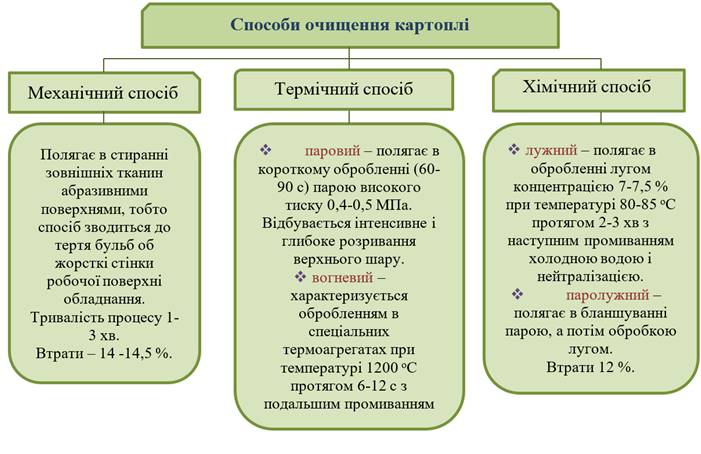

залежить від обраного способу очищення. Види та характеристика способів

очищення картоплі представлені на рис. 8.1.

Рис. 8.1. Способи очищення картоплі

Тривалість зберігання картоплі

визначається сукупністю кількох факторів: ü

температурою; ü

вологістю; ü

освітленням при зберіганні; ü

особливостями сорту; ü

умовами вирощування; ü

ступенем зрілості. При зберіганні в бульбах продовжуються фізичні,

фізико-хімічні, біохімічні та мікробіологічні процеси. Основні фізико-хімічні процеси, які протікають при

зберіганні: випаровування вологи, виділення тепла і зміна температури.

При

зберігання визначаючим фактором являється температура.

При підвищених температурах бульби втрачають свою вологість, проростають,

підвищується розвиток хвороб. При температурі нижче 0°С бульби темніють, набувають

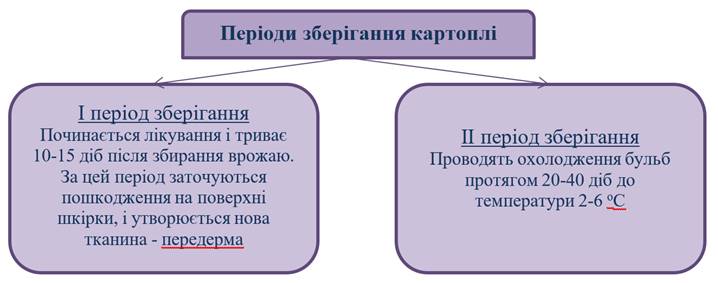

солодкого смаку, життєві ознаки знижуються. На рис. 8.2. наведені

періоди зберігання картоплі та їх характеристика.

Рис.

8.2. Періоди зберігання картоплі Зберігання картоплі в темному місці сприяє

сповільненню процесів накопичування соланіну і знижує

можливість проростання.

Хрумка картопля –

це продукт у вигляді соломки або тонких пелюсток (чіпсів), являє

собою обсмажену в рослинній олії до повної готовності підсолену картоплю.

Вона містить близько 7,0% вологи і 35,0 – 40,0% жиру. До бульб

призначених для виробництва хрумкої картоплі,

висуваються наступні вимоги: форма округла чи округло-овальна; розміри від 4

до 6 см за найменшим діаметром; кількість вічок

мінімальна при неглибокому їх заляганні; вміст сухих речовин в бульбах не

менше 22,0%; вміст редукувальних цукрів не більше

0,4%. Якість хрумкої картоплі

оцінюється вимогами ДСТУ 4608:2006, які наведені в додатку 11.

Картопляний крекер –

це зневоднений до 10,0–12,0

% вологості продукт із суміші картопляного пюре чи картопляного борошна

(розмелена сушена картопля), картопляного крохмалю і солі. Крекери є

напівфабрикатами, безпосередньо в їжу їх вживати неможна. Для отримання

їстівного продукту напівфабрикат обсмажують в рослинній олії, нагрітій до

температури 180 – 190°С,

протягом 5 – 7

с. В процесі обсмажування вони перетворюються у смачний поживний продукт, що

має хрупку консистенцію і високо пористу структуру.

Обсмажений крекер називається картопляним хворостом. Хімічний

склад хвороста наступний: вуглеводи 48,6 – 52,2%, жири – 35,0 – 38,0%;

білок 3,5 – 4,0%;

мінеральні речовини – 2,0 – 2,6%, в

тому числі поварної солі – 1,8 – 2,2; волога – 2,5 – 4,6%. Для

покращення смаку і підвищення харчової цінності при виробництві крекерів

використовують різні добавки.

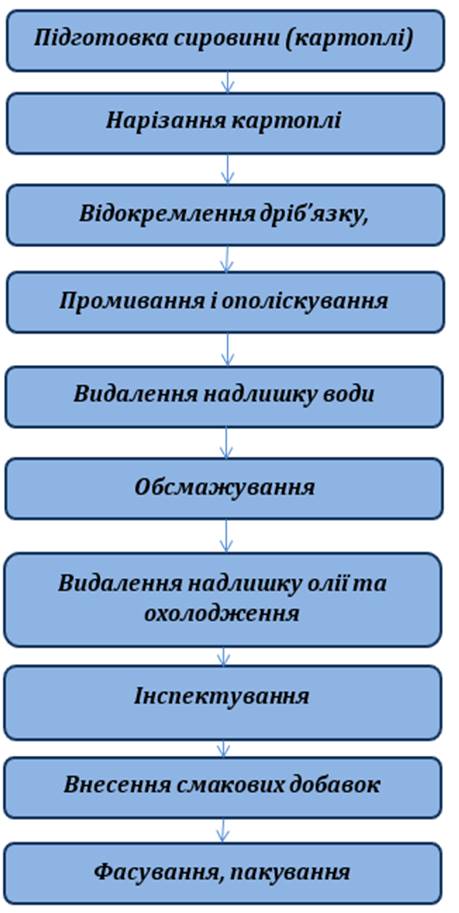

Технологія виготовлення хрумкої

картоплі складається із наступних операцій: v підготовка сировини (картоплі); v приготування хрумкої картоплі (чіпсів); v фасування і пакування готового

продукту.

Технологічна схема виробництва хрумкої картоплі

представлена на рис. 8.3.

Рис. 8.3. Технологічна схема виробництва хрумкої картоплі (чіпсів) Підготовка сировини (картоплі)

полягає в митті, інспектуванні, калібруванні і очищенні.

Підготовлену картоплю нарізають на

скибочки товщиною 1,5 – 2,0 мм або соломку з поперечним перерізом 2х10 мм.

Під час нарізання в машину постійно подають воду для видалення з поверхні

скибочок вільного крохмалю, а після додатково ополіскують.

Далі нарізану картоплю

у вигляді скибочок обсмажують в олії при температурі 140 – 170°С протягом 2 – 3 хв, у вигляді соломки –

130 – 160°С протягом 5 – 8 хв,

у вигляді пластинок – 130 – 170°С

протягом 4 – 7 хв. Рівень олії в печі підтримують постійним. Інспектування напівфабрикату здійснюють

з метою видалення некондиційних скибочок (пересмажених, надламаних тощо)

вручну на конвеєрах або автоматично. Внесення сухих і рідких смакових

добавок відбувається у змішувачі, у які завантажують обсмажені чіпси та

смакові добавки згідно рецептури.

Фасування і пакування готового продукту здійснюють у

пакети лакованого целофану або інших полімерних матеріалів. Пакети укладають

в ящики з гофрованого картону. Зберігають хрумку картоплю (чіпси) в сухих чистих

складських приміщеннях, захищених від сонячних променів, при відносній

вологості повітря не більше 75% і температурі не вище 20°С.

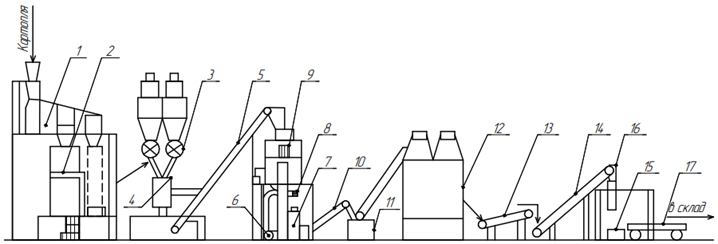

Технологічна схема виробництва картопляних крекерів

наведена на рис. 8.4.

Рис. 8.4. Технологічна схема виробництва картопляних крекерів Картопляне борошно, крохмаль просіюють на

вібраційному ситі 1, очищуючи від сторонніх домішок, і подають в бункер 2.

Підготовлене картопляне борошно, крохмаль і сіль із

бункера 2 роторним живильником 3 подають в дозатор-змішувач 4, де

відбувається змішування. Борошно з крохмалем змішують у співвідношенні 1:2.

Сіль додають в кількості 3% до маси суміші. Шнековий транспортер 5, встановлений під дозатором-

змішувачем направляє суміш в бункер з фільтром, розташований безпосередньо

над пресом. В суміш компонентів додають

воду, нагріту до 80 – 95°С, в кількості, необхідній для отримання пластичного

тіста вологістю 35,5 – 37,5%. Тісто поступає в пресуючу

шнекову установку 9, де за допомогою шнека воно домішується і нагнітається в

головку преса, а потім під тиском 5,5 – 6 МПа проходить через матрицю з

отворами розміром 8х0,5 мм. При виході із пресу сформовані стрічки крекеру

мають температуру 45 – 50°С. Для повної клейстеризації крохмалю

стрічки крекеру проходять термокамеру 8, в яку подається насичена пара тиском

0,3 МПа і гаряче повітря температурою 85 – 90°С. Після термічної обробки

крекери охолоджують повітрям, при цьому прибирається липкість, і їх злегка

підсушують до вмісту вологи 32,0 – 34,0%. Охолоджені стрічки крекерів за допомогою ріжучого

механізму 7 розрізають на пластинки довжиною 30 – 40 мм, після чого

стрічковим транспортером 10 вони поступають в пристрій 11 для настилання

крекерів на стрічку сушарки 12. Тривалість сушіння 38 хв, температура повітря

50 – 78°С. Висушений крекер інспектують на транспортері 13, а

потім він похилим транспортером 14 подається в приймальний бункер 16. Готовий

продукт зсипається в мішки, які зашиваються на мішкозашивній

машині 17 і по рольгангу 15 направляються в склад. Висушений напівфабрикат можна також направляти на

обсмажування у фритюрницю для отримання хворосту. Для обсмажування

використовують рослинну олію. Картопляний хворост фасують в пакети із термозпаювальних матеріалів, а потім укладають в гофрокороба. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||