|

|

|

ТЕХНОЛОГІЯ ХАРЧОВИХ КОНЦЕНТРАТІВ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 2. ВИРОБНИЦТВО НАПІВФАБРИКАТІВ

ХАРЧОКОНЦЕНТРАТНОГО ВИРОБНИЦТВА |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1. Технологічна

схема виробництва варено-сушених круп і зернобобових 2.1.1. Характеристика варено-сушених круп і зернобобових 2.1.2. Технологічна схема виробництва варено-сушених круп і зернобобових

2.2. Характеристика і способи виробництва сушеного

м’яса 2.2.1. Характеристика сушеного м’яса 2.2.2. Технологічна схема виробництва сушеного м’яса методом теплового

сушіння 2.2.3. Технологічна схема виробництва сушеного м’яса методом

сублімаційного сушіння

2.3. Характеристика

білкових гідролізатів. Способи їх виробництва 2.3.1. Характеристика білкових гідролізатів 2.3.2. Способи отримання білкових гідролізатів 2.3.3. Виробництво білкового ферментативного гідролізату за допомогою

гриба Aspergillus oryzae 2.3.4. Виробництво білкового ферментативного гідролізату за допомогою

ферментних препаратів

Варено-сушені крупи і зернобобові використовуються в

якості сировини при виробництві харчових концентратів перших і других обідніх

страв, і вони не являються кінцевим виробом, у зв’язку з чим їх називають напівфабрикатами. Сировиною для їх виробництва є

різні види круп. Напівфабрикати

легко транспортуються, їх можна виготовляти централізовано для цілої групи

заводів. Від якості напівфабрикатів

залежить якість готового продукту, тому що вони не піддаються додатковим технологічним операціям і їх

якість в подальшому покращити неможливо. Виробництво варено-сушених

круп і зернобобових включає наступні стадії: v підготовка сировини до виробництва: зберігання,

очищення від домішок, миття; v теплова обробка (варіння) крупи; v попереднє сушіння варених круп; v плющення – механічна обробка крупи з

метою надання їй пелюсткової форми (для круп, що швидко розварюються); v остаточна сушіння плющеної крупи; v фасування в пакети, упаковка в

транспортну тару, складування і зберігання готового напівфабрикату.

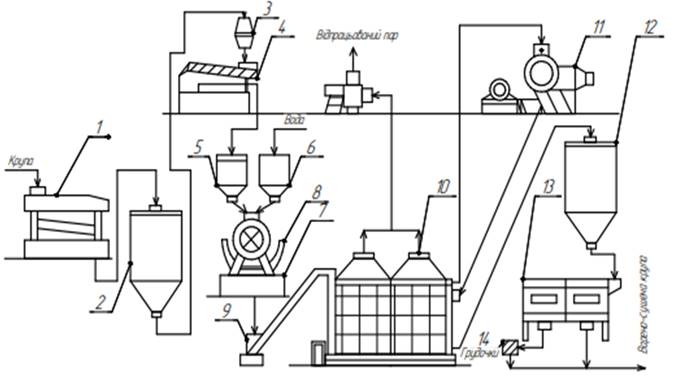

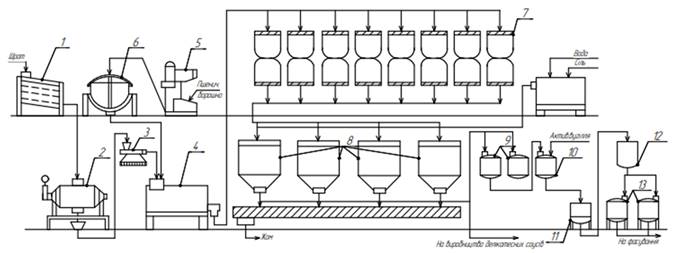

Виробництво

варено-сушених круп і зернобобових здійснюється за технологічною

схемою, що наведена на рис. 2.1. Крупа або

бобові поступають на очищення в зерновий сепаратор 1, на якому відбувається

їх очищення від сторонніх домішок та феродомішок. В

сепараторі залежно від виду крупи, що підлягає переробці, встановлюють

штамповані сита з круглими або довгими отворами (табл.2.1.).

Рис. 2.1. Технологічна схема виробництва

варено-сушених круп і зернобобових Таблиця

2.1. Характеристика сит для очищення круп і бобових

Сита під час роботи сепаратора

здійснюють зворотно-поступальні коливання. На приймальному ситі

відокремлюються великі грубі домішки (солома, каміння та ін.), на

сортувальному – зернові та інші домішки, що більші зерна. Проходом через

сходове сито відокремлюються домішки, що менші зерна. При надходженні в приймальний канал

зерно піддається впливу повітряного потоку, що захоплює всі домішки, що мають

більшу парусність. Вдруге повітряний потік діє на зерно при надходженні його

у вихідний канал машини. Очищена

крупа поступає в бункер 2, звідки по мірі необхідності транспортується на автоваги 3.

На зерновому сепараторі практично не вдається досягти повного

очищення круп і зернобобових від домішок. Для остаточного очищення від

забруднень крупу та зернобобові після зважування направляють в зерномийну машину 4, де видаляють з їх поверхні бруд, мучель, пил, відокремлюють насіння дикорослих рослин,

лушпиння, органічні домішки, необрушені зерна. Вода, змочуючи крупу, сприяє

також її рівномірному зволоженню, що дуже важливо для гідротермічної обробки. Швидкість

зволоження крупи при митті залежить від ряду факторів: виду крупи,

температури води, тривалості процесу і т. п. Так, лущений горох і рис при

митті зволожуються на 12,0 – 13,0%, вівсяна крупа на 14,0 – 15,0%. Ячна крупа

зволожується настільки сильно і швидко, що подальша обробка її стає

неможливою. З цієї причини ячну крупу у виробництві харчових концентратів не

миють. Для миття

застосовують звичайну водопровідну воду температурою 10 – 12°С, і

тільки пшоно миють при температурі 45 – 47°С.

Промиту

крупу збирають в бункері-мірнику 5 і з нього її подають на варіння у варочний апарат 7, куди із виробничої ємності 6 подається

вода. Вода

повністю поглинається продуктом. Кількість

води, що задається,

обумовлює ступінь гідратації крупи, тобто якість варіння. Однією з умов

отримання крупи з необхідною зміною вуглеводного комплексу є гідротермічна обробка при

участі великої кількості води. При гідротермічній обробці відбувається повна або часткова

клейстеризація крохмалю і частковий гідроліз з утворенням проміжних

колоїдних речовин (декстринів). У зв’язку з цим значно збільшується вміст в

продукті водорозчинних речовин. Ступінь клейстеризації

крохмалю знаходиться в прямій залежності від кількості води, яка приймає

участь в гідротермічній обробці, і тривалості термічної дії. Потім при

сушінні варених круп частинки крохмалю, втрачаючи воду, ущільнюються.

Структура висушеного крохмалю стає більш міцною. При варінні спостерігається злипання

круп, що ускладнює подальшу технологічну їх обробку. Щоб запобігти цьому

явищу, під час варіння використовують фосфатиди стабілізатори, які мають

властивості перешкоджати

злипанню і грудкуванню.

Це дозволяє вести гідротермічну обробку крупи до повної клейстеризації

крохмалю і зменшити лом на наступних операціях. Велике

значення для гідротермічної обробки має температура. Температурні зони клейстеризації

крохмалю різних злакових культур знаходяться в межах 60 – 80°С.

Необхідна для варених круп коагуляція білкових речовин забезпечується при

температурі до 70 – 75°С. Гідротермічну

обробку круп і зернобобових при отриманні варено-сушених круп здійснюють за

режимами, наведеними в табл. 2.2.

Зварені до готовності крупи та

зернобобові вивантажують в приймальник для крупи 8, а із нього розподільником

9 розкладають на стрічці сушарки різних конструкцій 10. Перлову, пшеничну,

вівсяну, кукурудзяну крупи і горох підсушують до вологості 20,0 – 26,0% і

потім плющать на вальцьовому верстаті 11 з гладкими валками, із зазором між

ними 1 – 2 мм і диференціалом 1:1. Розплющену крупу досушують

до вологості 9,5 – 10,0%. Крупи, які у виробництві концентратів не плющать,

сушать відразу до вологості 9,5 – 10,0%. Таблиця

2.2. Режими варіння круп і зернобобових

У

виробництві варено-сушених круп і зернобобових на різних стадіях

технологічного процесу можливе деяке подрібнення матеріалу і утворення мучелі. В процесі варіння і

сушіння деякі види круп можуть грудкуватися. Щоб

звільнити отримуваний напівфабрикат від мучелі і

грудочок, його піддають просіюванню.

Висушений продукт транспортують в приймальний бункер

12, звідки його направляють на бурат 13 для

просіювання. Просіювач оснащений двома ситами: верхнім металевим

штампованим з отворами діаметром 10

мм і нижнім (сходовим) металевим штампованим з отворами діаметром 1

мм. На верхньому ситі відбирають грудочки крупи, які потім подрібнюють і

знову направляють на контрольне просіювання, з нижнього сита сходить

варено-сушена крупа (зернобобові), звільнені від мучелі. Очищену

крупу також очищують від феродомішок. Грудочки, які

були відібрані на просіювачі, подаються в дробарку

14 і потім приєднуються до основного продукту. Готову

варено-сушену крупу або зернобобові направляють в бункер

рецептурно-змішувального відділення або затарюють у

крафтпакети для відправлення іншим підприємствам.

Сушене м’ясо являє собою цінний білковий продукт.

При прийнятій температурі обробки та сушіння

в м’ясі зберігаються всі життєво необхідні амінокислоти,

в тому числі лізин, триптофан, цистін і аргінін, що

руйнуються при сильній тепловій дії.

Харчова цінність сушеного м’яса практично не

відрізняється від харчової цінності м’яса сирого, а хімічний склад сушеного

м’яса від хімічного складу сирого м’яса. Розроблено

багато способів сушіння м’яса, які можна

об’єднати в дві основні групи: сушіння при атмосферному тиску

та сушіння в глибокому вакуумі методом сублімації. Відомі також методи сушіння м’яса в

жирі, що нагрівається до високої температури, але вони не мають практичного

промислового значення через низьку якість готового продукту. При

атмосферному тиску, як правило, сушать тільки попередньо зварене м’ясо,

подрібнене в фарш. Методом сублімації сушать м’ясо і сире, і попередньо

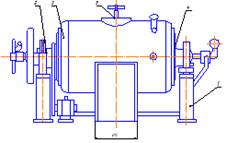

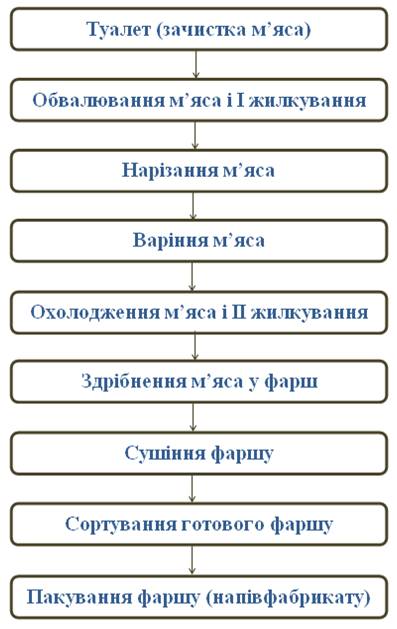

варене, як у вигляді фаршу, так і окремими досить великими шматочками. Технологічна

схема виробництва сушеного м’яса методом теплового сушіння наведена на рис.

2.2.

Рис. 2.2. Технологічна схема виробництва сушеного

м’яса методом теплового сушіння

Туалет або зачищення м’яса проводиться на столах із

нержавіючої сталі і полягає в зрізі та зачистці всіх забруднених місць. Якщо

м’ясо сильно забруднене, його промивають холодною водою. Обвалювання також проводять на столах

із нержавіючої сталі при цьому туші ділять на анатомічні частини, не

порушуючи цілісності кісток. Потім м’ясо знімають з кісток і жилкують – видаляють хрящі, сухожилля, підшкірний жир. При

варінні м’яса в горизонтальних вакуум-котлах Ж4-ФПА (ГВК-2,8) м’ясо нарізають

на шматки масою 8 – 10 кг, при варінні в вакуум-апараті МЗС-320 – на шматки

по 100 – 200 гр.

М’ясо варять до готовності у вакуум-горизонтальних

котлах Ж4-ФПА (ГВК-2,8) при наступних параметрах: тиск пари в паровій сорочці

котла 0,2 – 0,3 МПа, тривалість варіння 80 – 90 хв. В котел завантажують 1500

– 1600 кг охолодженого м’яса. М’ясо варять до вологості приблизно 50,0%. Ступінь уварювання м’яса має великий вплив на

якість готового продукту. Погано проварене м’ясо після сушіння дає фарш

темно-коричневого кольору. Якщо м’ясо переварене, сушений фарш сильно

кришиться.

Також

м’ясо допускається варити в вакуум-апараті МЗС-320. В апарат завантажують 300

кг м’яса і додають 10 – 15% води. Варіння ведуть при тиску пари в сорочці

котла 0,2 – 0,25 МПа протягом 45 хв. При цьому отримують бульйон, який

збирають, фільтрують і уварюють до вмісту сухих речовин М’ясо

здрібнюють на вовчку, встановлюючи решета з отворами діаметром 6 – 7 мм, а

далі подається на сушіння. Сушіння проводять в паровій конвеєрній сушарці

СПК-45 при параметрах, які наведені в табл. 2.3. Параметри сушіння вареного м’яса в

сушарці СПК-45

Стандартна

вологість м’яса після процесу сушіння повинна становити 9,5 – 10,0%. Сушене

м’ясо охолоджують на п’ятій стрічці сушарки, з неї воно поступає на конвеєр,

оснащений магнітами, для сортування продукту. Тут відбирають недосушені і

підгорілі частинки, а також феродомішки. Готове

сушене м’ясо затарюють в крафтпакети

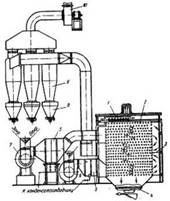

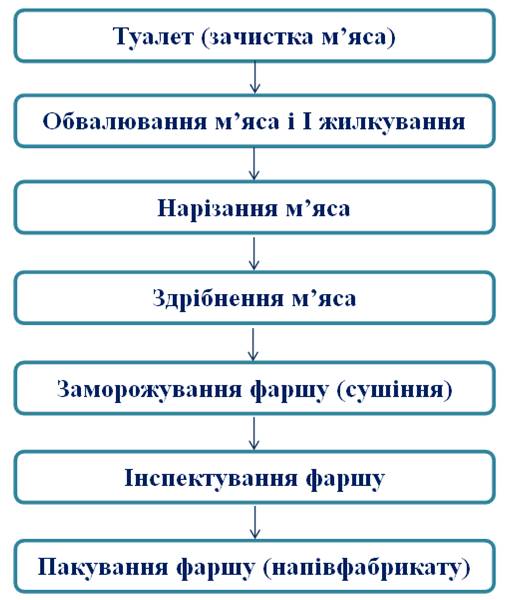

і направляють в склад готової продукції. Технологічна

схема виробництва сушеного м’яса методом сублімаційного сушіння наведена на

рис. 2.3.

Рис. 2.3. Технологічна схема виробництва

сушеного м’яса методом сублімаційного сушіння М’ясо

піддають туалету і обвалюванню аналогічно попередній схемі виробництва. Далі

з нього ретельно видаляють жир, нарізають на шматки по 150 – 200 г і на

вовчку здрібнюють в фарш, встановлюючи решітку з отворами діаметром 6 – 7 мм.

Фарш розкладають на лотки шаром 9 – 10 мм і заморожують

або в швидкоморозильних камерах при температурі

мінус 25 – мінус 30°С 3 – 4 год або в субліматорі 10 – 15

хв. Процес самозаморожування відбувається в результаті вакуумування

системи і випаровування води із поміщеного в неї продукту. Так як

випаровування – ендотермічний процес, то при відсутності підводу тепла до

продукту він замерзає. Процес сушіння

проводять наступним чином. Спочатку температуру охолоджуючої поверхні десубліматора доводять до мінус 25 – мінус 30°С, потім знижують тиск в субліматорі до

66,7 – 200 Па. При зниженні температури продукту до мінус 14 – мінус 18°С вмикають підігрів плит до 50 – 70°С. Кінець

сушіння визначають по

вирівнюванню температур продукту, середовища і гріючих

плит (50 – 60°С).

Вологість продукту після сушіння повинна бути 4 – 4,5%. Далі

продукт вивантажують в приміщення з відносною вологістю не більше 40– 42% (при підвищеній вологості

продукт швидко поглинає вологу із повітря, якість знижується). Знімають його

з лотків, проводять ручне інспектування та видалення феродомішок.

Відбирають забруднені та шматочки, що не висохли. Готове

сушене м’ясо фасують в жерстяні банки або в пакети з полімерних матеріалів і

направляють в склад готової продукції.

Білкові гідролізати – це продукти гідролітичного розщеплення білків,

які складаються в основному із окремих амінокислот, їх натрієвих солей і

поліпептидних залишків. Вони представляють собою світло-коричневий порошок зі

специфічним грибним смаком і запахом. Натрієві

солі мають здатність посилювати натуральний смак таких продуктів, як м’ясо,

риба, овочі, при додаванні в страву в невеликих кількостях, тому в рецептури

харчових концентратів вони вносяться в невеликих порціях (0,2 – 1,0%). Самі білкові

гідролізати мають приємний м’ясний і грибний смак,

обумовлений складом амінокислот, їх натрієвих солей і продуктами вторинного

синтезу. Їх використовують для покращення

смакових якостей харчових концентратів обідніх страв, головним чином супів та

соусів. В

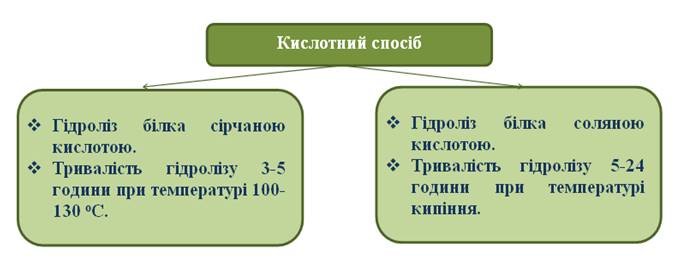

харчовій промисловості розроблено і

використовуються два способи отримання білкових гідролізатів: кислотний

(хімічний) (рис. 2.4.) і ферментативний (біохімічний) (рис. 2.5.).

Рис. 2.4. Кислотний

спосіб отримання білкових

гідролізатів В табл.

2.4. представлені переваги та недоліки ферментативного та кислотного способу

отримання білкових гідролізатів. Переваги та недоліки

способів отримання білкових гідролізатів

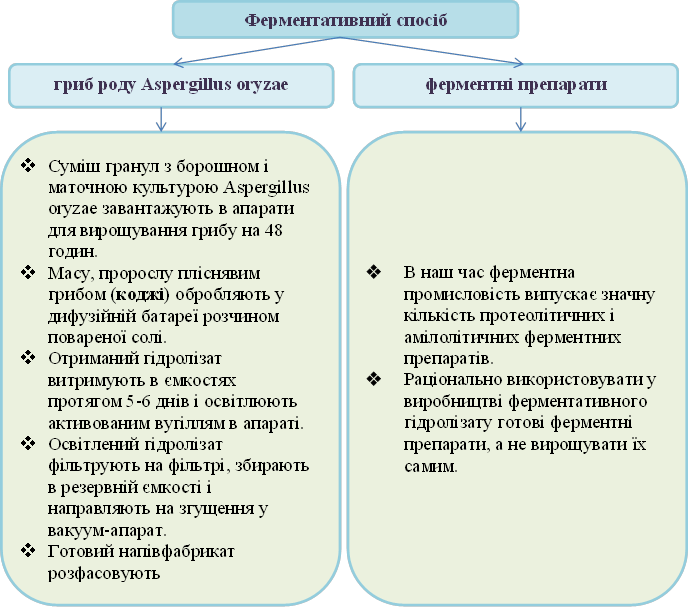

Рис. 2.5. Ферментативний спосіб

отримання білкових гідролізатів В останні

часи починають використовувати в практиці змішаний спосіб виробництва

білкових гідролізатів. Спочатку сировину піддають ферментативному розщепленню

за допомогою ферментів грибу Aspergillus oryzae, а потім

масу, яка залишилася, обробляють соляною кислотою з метою використання

залишкового білка. Отримані гідролізати змішують. При такому способі

виробництва використовуються переваги обох видів гідролізу – ферментативного

і кислотного.

Технологічний

процес виробництва білкового гідролізату даним методом можна поділити на дві

основні фази: Ø

виробництво коджі; Ø

обробка коджі розчином повареної солі

(ферментація). Тривале

зберігання коджі до обробки розчином повареної солі

веде до зниження протеолітичної активності ферментів, накопичених пліснявим

грибом при його рості, а відповідно, до зменшення виходу гідролізату. Технологічна

схема виробництва білкового ферментативного гідролізату методом біохімічного

гідролізу за допомогою гриба Aspergillus oryzae наведена

на рис. 2.6.

Рис. 2.6. Технологічна схема виробництва білкового

гідролізату за допомогою гриба Aspergillus oryzae Сировиною

для виробництва білкових гідролізатів є маточна культура гриба Aspergillus oryzae, соєвий

шрот і пшеничне

борошно.

Соєвий

шрот просіюють на віброситі 1 для відокремлення домішок і пропускають через

магніти для уловлювання металодомішок; потім його

завантажують в стерилізаційний апарат 2, де стерилізують гострим паром при

тиску 0,2 МПа протягом 30 хв. Стерилізовану масу охолоджують в тому ж апараті до температури 32 – 35оС 30 хв.,

подаючи в водяну сорочку його холодну воду. Охолоджену

масу гранулюють на вовчку 3 і отримані гранули направляються в змішувальний

апарат 4, куди подаються інші підготовлені компоненти.

Приготування

маточної культури гриба Aspergillus oryzae заключається в тому, що її вирощують на перловій крупі,

зернах сої чи рису в лабораторії. Для цього крупу очищують від домішок,

промивають теплою водою, завантажують в сосуд, додаючи туди воду. Крупу

розварюють в лабораторному автоклаві протягом 30 хв при тиску пари 0,15 МПа.

Вологість крупи після розварювання повинна бути 28

– 30%. Розварену крупу розкладають в кристалізатори шаром в 20 мм. Закривають пергаментом,

поміщують в лабораторний автоклав, де її стерилізують

протягом 30 хв при тиску пари 0,15 МПа. Стерилізовану крупу

охолоджують до 35 – 37°С і осіменяють чистою культурою гриба Aspergillus oryzae, яку

вирощують в чашках Петрі

на сусло-агаровому поживному

середовищі. Кристалізатори з обсіменьонною крупою поміщують в термостат на 4 – 5 доби

при температурі 28 – 30°С і відносній вологості повітря 80 –

85% до появи пишного зеленого нальоту спор гриба.

Маточну

культуру пліснявого грибу в кристалізаторах передають в цех, де її подають в

змішувач 4. Пшеничне борошно піддають просіюванню на віброситі

5, розкладають в металеві банки шаром 150 – 160 мм, закривають кришками і

стерилізують в автоклаві 6 при тиску пари 0,1 МПа 30 хв. Після

стерилізації пшеничне борошно охолоджують, не відкриваючи банок, до

температури 32 – 35°С.

Охолоджене борошно направляють на змішування з гранулами шроту в змішувач 4. Суміш

гранул з борошном і маточною культурою Aspergillus oryzae завантажують в апарати 7 для вирощування грибу,

який триває 48 годин. По закінченню цього процесу, маса покривається зеленим

нальотом спор і має вологість не більше 32%. Цю масу,

що проросла пліснявим грибом, називають коджі. Її обробляють в дифузійній батареї 8 розчином повареної

солі для вилучення всіх екстрактивних речовин

(пептидів, без азотистих сполук і т. д.). Отриманий

гідролізат витримують у лагерних чанах 9 при температурі 40 – 45°С для завершення всіх реакцій на

протязі 5 – 6 діб. Далі освітлюють активованим вугіллям в апараті

10. Освітлений гідролізат фільтрують на нутч-фільтрі 11, збирають у резервній

ємкості 12 і направляють на згущення у вакуум-апарат 13 при тиску 2,6 – 8,0

кПа і температурі 55 – 60°С до

вмісту сухих речовин 75 – 80%. В

результаті випарювання отримують пастоподібну масу з гострим, солоним

м'ясо-грибним смаком, коричневого кольору. Згущений гідролізат або фасують в

скляну тару або відправляють на виробництво. Технологічна

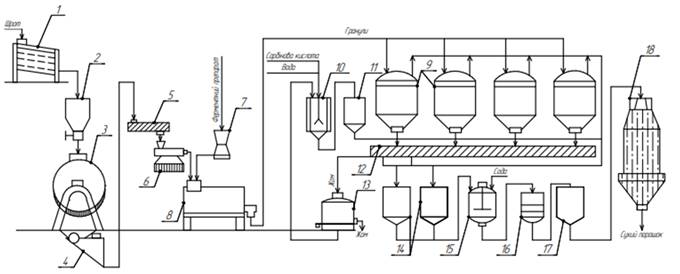

схема виробництва білкового ферментативного гідролізату за допомогою

ферментних препаратів наведена на рис. 2.7.

Рис. 2.7. Технологічна схема виробництва білкового

гідролізату за допомогою ферментних препаратів Сировиною

для виробництва гідролізатів даним методом є білкова сировина (в основному

соєвий шрот) і вже готові ферментні препарати. В якості ферментного препарату

використовують прототеризин П10Х або амілоризин П10Х (це сухий ферментний препарат у вигляді

дрібнодисперсного порошку, середнього ступеня очищення, про що свідчить 10 Х,

має амололітичну і протеолітичну здатність). Соєвий шрот очищують від крупних

домішок і металодомішок на вібраційному ситі 1 і

направляють у збірник 2. З нього соєвий шрот поступає у варочно-стерилізаційний

апарат 3, де розварюється і стерилізується. З апарату шрот вивантажують в

бункер з розрихлювачами 4 і звідти направляють в

шнек-охолоджуач 5. Охолоджений до 50

– 55°С шрот гранулюють

на грануляторі 6 і потім у змішувачі 8 змішують з ферментним препаратом, який

подається тарільчатим дозатором 7.

Гранули шроту, змішані з ферментним

препаратом, направляють у ферментатори 9, куди подають розчин сорбінової кислоти (приготовлений в ємкості-розчиннику

10) через купажну ємкість 11. Сорбінову

кислоту додають для того, щоб попередити розвиток плісняви і небажаної

мікрофлори. Отриманий гідролізат збирають в ємкості 14, звідки він може бути

направлений у виробництво соусів. Якщо необхідно отримати сухий гідролізат,

його витримують в ємкостях 14 для дозрівання 48 – 72 год і в нейтралізаторі

15 обробляють содою, потім фільтрують на нутч-фільтрі 16 і зливають в збірну

ємкість 17. Відфільтрований гідролізат сушать на розпилюючій сушарці 18, а

далі або на фасування чи у виробництво. Вивантажений із ферментатора жом шнеком 12 направляють на друк-фільтр

13. Відокремлюємий при цьому гідролізат (слабкої концентрації) використовують

замість води, направляючи в ємкість-розчинник 10. Пресований жом може бути

використаним у виробництві соусів. Підготовку соєвого шроту ведуть

аналогічно, як при виробництві білкового гідролізату за допомого гриба Aspergillus oryzae. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||