|

|

ТЕХНОХІМІЧНИЙ КОНТРОЛЬ

ВИРОБНИЦТВА Електронний посібник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

4. КОНТРОЛЬ ЯКОСТІ М'ЯСА. КОНТРОЛЬ ХОЛОДИЛЬНОЇ ОБРОБКИ ТА ЗБЕРІГАННЯ М'ЯСА І М'ЯСОПРОДУКТІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.2. Контроль якості м'яса і м'ясопродуктів за стадіями зберігання 4.4. Перевірка стану контрольно-вимірювальних приладів 4.6. Бальна оцінка термічної обробки м'ясних туш

У процесі обробки і під час зберігання м'ясопродуктів в охолодженому й замороженому вигляді необхідно контролювати: • температуру, відносну вологість і швидкість циркуляції холодного повітря; • температуру в товщі продукту; • стан поверхні продукту. За способом холодильної обробки м'ясо поділяють на: • парне – узяте безпосередньо після забою й переробки худоби не втратило тваринного тепла, що має температуру з товщі м'язів стегна 35°С; • застигле – охолоджене в природних умовах або в вентильованих камерах до температури, близької до температури навколишнього повітря, але не вище 12°С; • охолоджене – температура в товщі м'язів стегна після холодильної обробки й зберігання 0 – 4°С; • переохолоджене (приморожене) – температура в товщі м'язів стегна після холодильної обробки і зберігання – 2°С (з коливаннями ±0,5°С); • заморожене – температура в товщі стегна після холодильної обробки, зберігання – 8°С і нижче; • розморожене – відтале в спеціальних камеpax до температури в товщі стегна вище 1° C. М'ясо птиці ділять на: • парне – м'ясо безпосередньо після забою з температурою у товщі м'язів вище 26оС; • остигле – м'ясо з температурою з товщі м'язів не вище 25°С; • охолоджене – м'ясо з температурою в товщі м'язів 0 – 4°С; • заморожене – м'ясо з температурою в товщі м'язів не вище – 6°С; • розморожене – відтале м'ясо з температурою у товщі м'язів вище 1оС.

Примітка. Температура м'яса виміряється в товщі м'язів на глибині не менше 6 см від поверхні стегна. У кожній партії м'яса температура виміряється не менше чим у чотирьох напівтушах і в документи вноситься середня температура.

Надходження м'яса й субпродуктів на охолодження в холодильник. Під час надходження туш або напівтуш великої рогатої худоби, свиней і овець необхідно стежити за правильним сортуванням їх за категоріями вгодованості й призначенню відповідно до клейм. Туші із залишками щетини, внутрішніх і статевих органів, прирізами шкіри, поганим зачищенням м'ясних зарізів, забруднені вмістом шлунково-кишкового тракту й машинним маслом, з неправильним клеймом потрібно повертати для доробки. Туші з непереробними дефектами оброблення, через які не дається дозвіл на реалізацію (неправильний розпил по хребту, великі вихватки жиру й порізи м'язової тканини та ін.), приймають на холодильнику (за наявності чітких клейм), складають окремо й направляють у порядку надходження на промислову переробку на даному підприємстві. Під час надходження субпродуктів перевіряють правильність сортування за видами і сортами, якістю їхньої обробки (знежирення, зачищення, промивання від забруднення й крові) і свіжість (наявність ослизнення, засмаги, зміна кольору). Необхідно стежити за тим, щоб субпродукти надходили не пізніше ніж через 4 год після забою худоби. Несвіжі, необроблені й розсортовані за категоріями субпродукти на холодильник не приймають. Підготовка камер. Камери, призначені для холодильної обробки й зберігання охолодженого й мороженого м'яса, субпродуктів і м'яса птиці до моменту завантаження повинні бути ретельно очищені й підготовлені: устаткування для охолодження звільнено від інею й снігу; термометри і психрометри справні. Температура повітря в камерах повинна бути на 3 – 5°С нижчою паспортної, повітря в камерах чистим, без стороннього запаху. На вимогу ветеринарно-санітарного лікаря проводять дезінфекцію й дератизацію камер. Періодично, не рідше одного разу у квартал, на вимогу лікаря у холодильнику роблять бактеріологічні дослідження повітря, змивів зі стін і устаткування камер. Розміщення м'яса, субпродуктів і м'яса птиці. Холодильну обробку (охолодження й заморожування) яловичих і свинячих напівтуш проводять у підвішеному стані на підвісних шляхах; баранячих – на рамах, підвішених на підвісних шляхах. Відстань між напівтушами повинна бути не менше 30 – 50 мм, для вільного доступу повітряі; внутрішня сторона їх повинна бути звернена назустріч руху холодного повітря. Субпродукти укладають на листи, які розміщають на стелажах, підвісних рамах або пересувних етажерках. Такі субпродукти, як нирки, серце, мозок і язики, повинні бути розміщені при холодильній обробці поштучно в один ряд, щоб вони не стикалися один з одним. Якщо парні субпродукти розкласти товстим шаром, то зміниться їхнє забарвлення, а також може відбутися закисання продуктів. Рубці й книжки для охолодження підвішують на крючках, заморожують їх у вигляді блоків у спеціальних формах на стелажах. Тушки курей і індичок укладають на деко, а гусаків і качок підвішують на стелажному візку. Іноді птицю охолоджують і заморожують у ящиках, із кришок яких попередньо знімають середні дошки. Охолодження м'яса, субпродуктів і м'яса птиці. Процес охолодження парного м'яса здійснюють одно- або двостадійним методами в спеціально обладнаних для цього камерах або тунелях. При одностадійному методі м'ясо охолоджують до 4оC у центрі м'язів стегна безпосередньо в камері охолодження зі швидкістю 0,3 – 0,4 см/год (повільний спосіб), 0,45 см/год (прискорений спосіб), 0,7 – 0,9 см/год (швидкий спосіб). При двостадійному методі м'ясо спочатку охолоджують до 10 – 20°С у товщі і – 1°С на поверхні стегна, зі швидкістю 0,9 – 1,1 см/год (швидкий спосіб), 1,6 – 1,85 см/год (надшвидкий). На другій стадії м'ясо доохлоджують до 4°С по всьому об’ємі півтуш зі швидкістю 0,8 – 1,4 см/год, у камері схову з температурою – 1,5°С і помірній рухливості повітря. Тривалість процесу одно- і двостадійного охолодження м'яса наведено в табл. 4.1.

Таблиця 4.1

Субпродукти охолоджують у камерах при температурі повітря – 1°С, відносної вологості близько 90% при штучній циркуляції повітря. Всі види субпродуктів варто охолоджувати не більше 24 год із моменту їхнього надходження в камери. Температура в товщі субпродуктів після охолодження повинна бути не вищою 4°С. Мʼясо птиці охолоджують при температурі повітря в камері – 1°С (при завантаженні – 3°С) і відносній вологості 90 – 92%. Тривалість охолодження 12 год. У процесі охолодження м'яса, субпродуктів і м'яса птиці контролюють дотримання режиму охолодження (температуру й відносну вологість) і санітарний стан камер, проводять ветеринарно-санітарну експертизу охолоджених продуктів. Заморожування м'яса, субпродуктів і м'яса птиці. М'ясо в тушах і напівтушах заморожують одно- або двофазним способом. На однофазне заморожування приймають парне м'ясо. Тривалість заморожування яловичих напівтуш до – 8°С однофазним способом наведено в табл. 4.2.

Таблиця 4.2

Примітка. Тривалість заморожування наведено для яловичих напівтуш масою від 70 – 80 до 100 – 110 кг.

Тривалість заморожування свинячих півтуш і баранячих туш становить відповідно 80 і 60% від тривалості для яловичих півтуш. Субпродукти заморожують у парному стані або після охолодження до 4°С у камерних морозилках і швидкоморозильних апаратах. У камерних морозилках з температурою нижче –18°С штучні субпродукти заморожують упродовж доби. У швидкоморозильних апаратах і тунельних морозилках з інтенсивним рухом повітря при температурі нижче –30°С заморожування штучних субпродуктів триває 4 – 8 год. Заморожування вважається закінченим по досягненні температури в товщі продукту – 8°С, а на поверхні – близької до температури повітря в морозилці. М'ясо птиці заморожують також у морозильних камерах або швидкоморозильних апаратах. Тривалість заморожування в морозильних камерах змінюється залежно від маси й вгодованості птиці, від температури всередині камери. При температурі всередині камери –18 – –26оС, відносній вологості повітря 95 – 98%, швидкості руху його 1 – 1,5 м/с кури й качки заморожуються упродовж 18 – 20 год, гусаки й індички – 35 – 40 год; при температурі – 16°С и відносній вологості повітря 85 – 90% тривалість заморожування становить 24 – 72 год. Заморожування вважається закінченим, коли температура у товщі м'язів буде не вище – 6°С. У процесі заморожування контролюють режим замороження й санітарний стан камер. Після заморожування перевіряють якість заморожених продуктів.

video не поддерживается вашим браузером.. Холодильне обладнання

4.2. Контроль якості м'яса і м'ясопродуктів за стадіями зберігання Зберігання охолодженого й замороженого м'яса. М'ясо під час зберігання групують по видах (яловичина, свинина, баранина) і категоріям вгодованості. У процесі зберігання 2 рази надобу необхідно вимірювати температуру повітря в камерах дистанційно або за допомогою термометрів. Дані вимірів варто записувати в журнал. Ветеринарний лікар холодильника повинен систематично оглядати м'ясо, що зберігається, якщо виявляють, що м'ясо не підлягає подальшому зберіганню, його негайно випускають у реалізацію або направляють на промислову переробку. Охолоджене м'ясо зберігають у підвішеному стані в холодильних камерах з помірним (0,2 – 0,3 м/с) рухом повітря (табл. 4.3). Заморожене м'ясо зберігають у штабелях на дерев'яних рейках або ґратах на відстані 30 – 40 см від стін камер. Верхній край штабелів повинен стояти від нижньої поверхні коробів повітроохолоджувачів на 30 см.

Терміни зберігання м’яса у штабелях Таблиця 4.3

Температура повітря в камерах схову замороженого м’яса повинна бути не вище -12°С (-18 – -20°С), відносна вологість повітря 96 – 98%. Циркуляція повітря помірна (0,2 – 0,3 м/с). Терміни зберігання залежать від температури повітря в камерах (табл. 4.4).

Таблиця 4.4

У процесі зберігання зазначені строки можуть бути змінені залежно від загального стану м'яса. Зберігання розмороженого м'яса. Розморожене м'ясо, призначене для реалізації зберігають у підвішеному вигляді в камерах з температурою повітря – 1оС, відносній вологості 90%, швидкості руху 0,2 – 0,3 м/с упродовж 3 – 4 діб. Розморожене м'ясо, призначене для промислової переробки, зберігають підвішеним на підвісних шляхах у камерах накопичення сировинних цехів ковбасного заводу при температурі 4°С не більше доби. Зберігання охолоджених і заморожених субпродуктів. Охолоджені субпродукти, покладені на підвісні етажерки або в металеві ящики, зберігають у камерах з температурою від 0 до – 1°С і відносній вологості 75 – 80% не більше двох діб; при температурі 0 – 4°С – не більше доби. Заморожені субпродукти зберігають розсортованими за видами і найменуванням. Язики, нирки, мозок, серце – обов'язково в упакованому вигляді (картонних ящиках, викладених пергаментом, мішках із тканини або паперу), Тара повинна бути сухою, чистою й міцною. Заморожені субпродукти при температурі повітря в камерах не вище – 12°С не більше 6 місяців. У процесі зберігання проводять огляд субпродуктів і залежно від їхнього стану строки зберігання можуть бути змінені. М’якушеві субпродукти відталі, вдруге заморожені, що втратили колір на поверхні, та мають порізи й розриви у реалізацію не допускають, а направляють на промислову переробку. Перед випуском кожну партію субпродуктів оглядають ветеринарний лікар і товарознавець (якість і строки реалізації підтверджують спеціальними штампами на накладних). Зберігання охолодженого й замороженого м’яса птиці. М'ясо птиці в охолодженому стані зберігають при температурі 0 – 4оС і відносній вологості повітря 80 – 85% у ящиках із щільно забитими кришками. Ящики укладають у штабелі в шаховому порядку для кращої циркуляції повітря. Терміни зберігання 4 – 5 діб. Заморожене м'ясо птиці також зберігають у щільно збитих ящиках, установлених у штабелі (відстань між ними 10 см), на відстані 30 см від стін. Температура зберігання замороженого м'яса птиці не вище – 12°С; відносна вологість повітря не нижче 85 – 90%. Терміни зберігання замороженого м'яса птиці на виробничих холодильниках 15 діб. Терміни зберігання на розподільних холодильниках при відносній вологості повітря в камерах схову 85 – 90%, залежать від температури в камерах (табл. 4.5). Під час зберігання замороженого м'яса птиці періодично (не рідше одного разу на місяць) перевіряють свіжість тушок, наявність на них цвілі та ін. Для цього розкривають до 10% ящиків. Тушки з цвіллю або ушкоджені гризунами вибраковують, а інші перепаковують у чисті ящики. Таблиця 4.5

Контроль розморожування м’яса М'ясо, що направляється на розморожування, повинно бути оглянуте ветеринарно-санітарним лікарем для визначення якості й подальшого використання. М'ясо розморожують у тушах, напівтушах і четвертинах у камерах. Розморожування м’яса проводять повільно, прискорено й швидко. Повільне розморожування здійснюють поступово упродовж 3 – 5 днів. На початку процесу підтримують температуру повітря в камері нижче 0°С (–5 – 0°С) 8 – 10год. Потім температуру повітря поступово підвищують і до кінця розморожування вона досягає 8°С. Відносна вологість повітря в процесі розморожування 90 – 95%, швидкість руху повітря 0,2 – 0,3 м/с. Після розморожування м'ясо піддають зачищенню й зважуванню. Повільно розморожене м'ясо направляють у торговельну мережу. Прискорене розморожування проводять при температурі повітря 16 – 20°С, відносній вологості 90 – 95% і швидкості руху повітря у вантажному об’ємі 0,2 – 0,5 м/с. За цих умов тривалість розморожування становить: для яловичих туш 24 – 30 год; для свинячих – 19 – 24 год; для баранячих – 14 – 18 год. По закінченні розморожування м'ясо піддають сухому зачищенню, зрізують клеймо, обмивають холодною водою, зважують і направляють на промислову переробку. Швидке розморожування проводять повітряним душуванням при температурі повітря 20°С, відносній вологості 85 – 95% і швидкості руху повітря 1 – 2 м/с. Тривалість розморожування становить: для яловичих напівтуш 12 – 16 год; для свинячих – 10 – 13 і для баранячих туш 7 – 10 год. Подальша обробка м'яса така ж, як і при прискореному розморожуванні. Під час розморожування контролюють температурний режим, відносну вологість повітря й санітарний стан камер. По закінченні розморожування необхідно перевіряти колір, запах і консистенцію м'яса. Залежно від температурних режимів зберігання м’яса відбуваються неоднакові зміни кількісного та групового складу мікрофлори, розвиток якої може призвести до псування продукту. Мікрофлора м’яса, яке надходить на зберігання в камери охолодження, різна за складом і, як правило, представлена мезофілами, термофілами і психрофілами, тобто мікроорганізмами, що мають різні температурні межі розвитку. Наприкінці охолодження в глибоких шарах м’яса температура має досягти 0 – 4°С. На охолодженому м’ясі в процесі його зберігання можуть розвиватися мікроорганізми, які мають найнижчі температурні межі росту і розвитку, тобто психрофільні. Термофільні та більшість мезофільних мікроорганізмів, які не розвиваються за температур, що наближаються до 0°С, після охолодження м’яса повністю припиняють свою життєдіяльність, переходячи в анабіоз. У процесі подальшого зберігання продукту ці мікроорганізми поступово відмирають і їх кількість зменшується. Проте деякі бактерії патогенні й токсикогенні з групи мезофілів (сальмонели, токсикогенні стафілококи та ін.) тривалий час зберігають життєдіяльність за низьких температур і не відмирають під час зберігання охолодженого м’яса. Розвиток мікроорганізмів у м’ясі за низьких температур проходить кілька фаз (лаг-фазу, логарифмічну, максимальну, стаціонарну і фазу відмирання). У початковий період зберігання охолодженого м’яса психрофільні мікроорганізми, які перебувають у лаг-фазі (фазі затримки розвитку), певний час не розмножуються або їх розмноження відбувається незначною мірою. Тому кількісний і груповий склад мікрофлори м’яса в цей період майже не змінюється. Тривалість фази затримки розвитку психрофільних мікроорганізмів залежить від того, якою була температура перед тим, як м’ясо надійшло на зберігання. Якщо м’ясо надходить із камер з більш низькою температурою (3 – 4°С) і в ньому є психрофільні мікроорганізми в стані активного росту, то лаг-фаза буде більш короткою. На тривалість лаг-фази істотно впливає ступінь обсіменіння мікроорганізмами м’ясних туш, які надходять на зберігання. Чим нижчий ступінь обсіменіння м’яса, тим тривалішою буде затримка розвитку мікроорганізмів, які є на ньому. Дотримуючись установленого волого-температурного режиму (відносна вологість 85 – 90%, температура повітря від +1 до – 1°С) на охолодженому м’ясі, отриманому в результаті забою здорових тварин з дотриманням усіх основних правил, розвиток мікроорганізмів затримується на 3 – 5 діб і більше. За високого ступеня забруднення м’яса мікроорганізмами фаза затримки розвитку мікроорганізмів скорочується до 1 доби, а іноді становить усього кілька годин. При активному розмноженні мікроорганізмів у результаті їх життєдіяльності може відбуватися псування охолодженого м’яса, тобто ослизнення, загар м’яса, світіння, гниття, кислотне бродіння, пігментація, пліснявіння.

4.3. Вплив контролю, за дотриманням температурних режимів у процесі холодильної обробки та зберігання м'яса на якість і кількість м'яса. Контроль термічного стану і якості продукції, що відвантажується У процесі охолодження у м’ясі можуть відбуватися біохімічні перетворення, які зумовлені дією ферментів тканин, фізико-хімічні реакції за рахунок контакту сировини з довкіллям, розвиток мікробіологічних процесів. Проте швидкість цих реакцій і процесів значно уповільнюється. Зміна якості м’яса під час охолодження та подальшого зберігання залежить від виду сировини (розміру і маси туші товщини жирового покриву), ступеня розвитку автолізу, значення рН (при рН м’яса понад 6,2 терміни зберігання різко скорочуються), початкового мікробіологічного обсіменіння, режимів та умов холодильного оброблення, може супроводжуватися зміною зовнішнього вигляду, кольору і консистенції м’яса, зменшенням маси (усихання), формуванням специфічного смаку і запаху, ростом бактерій і плісняви та іншими явищами (рис. 4.1). Основною причиною псування м’яса може бути розмноження психрофільної аеробної мікрофлори, яка різко погіршує органолептичні показники і має токсичність. Аеробна мікрофлора розвивається переважно в кровоносних судинах поблизу кісток та суглобів. Пліснява розвивається в місцях, де погано циркулює повітря. Ознаками псування є поява слизу та наявність липкої поверхні м’яса. На ступінь пригнічення життєдіяльності мікробів впливає температура, швидкість тепловідведення, значення рН м’яса, вологий стан поверхні туш. Випаровування вологи з поверхні супроводжується утворенням кірочки підсихання, призводить до зниження значення Aw (активності вологи)і, як правило, інгібує життєдіяльність мікроорганізмів. Зміни властивостей м’яса зумовлюються розвитком автолітичних процесів. Незважаючи на зниження температури в період післязабійного зберігання, у м’ясі розвиваються ферментативні процеси і пов’язані з ними фізико-хімічні й мікроструктурні перетворення тканин, сукупність яких призводить до зміни консистенції, соковитості, смаку, аромату та вологозв’язувальної здатності м’яса.

Прискорення швидкості охолодження дещо знижує втрати м’яса в процесі охолодження (табл. 4.6). Норми втрати маси парного м’яса при охолодженні

Таблиця 4.6

При повільному зменшенні температури туша має надмірно виражену кірочку підсихання, що збільшує втрати маси, погіршує функціонально-технологічні властивості сировини. Крім того, недостатня інтенсивність охолодження в товщі м’язів стегна великої рогатої худоби і свиней за несприятливих санітарних умов первинної переробки може призвести до росту гнильних бактерій і утворення явища «загару» з появою неприємного різкого запаху і нехарактерного кольору. Утворення загару м’яса спричинюється його повільним охолодженням і несприятливими санітарними умовами при первинній переробці худоби. При швидкому методі охолодження на першому етапі проводять залежно від інтенсивності за температури від – 6 до – 8°С і швидкості руху повітря не менше 0,8 м/с. Використання швидкого методу охолодження забезпечує належний товарний вигляд, збереження яскравого кольору, тоненьку кірочку підсихання, зменшує втрати маси (на 20 – 30%) і високу стабільність сировини під час зберігання (обсіменіння м’яса швидкого охолодження менша, ніж отриманого при повільному охолодженні). Проте слід мати на увазі, що при швидкому охолодженні може змінитися напрямок автолітичних процесів, які супроводжуються розвитком холодної контрактації (холодовий шок, холодне скорочення), а це призводить до збільшення жорсткості м’яса і зниження вологозв’язувальної здатності особливо в периферійних шарах туші і в червоних м’язових волокнах. Таке явище спостерігається в яловичині, баранині та птиці; не дуже виражене воно при зберіганні свинини, оскільки наявність жиру зменшує швидкість охолодження. Зберігання охолодженого м’яса за температури від 0 до – 1°С, відносній вологості повітря 85 – 90% і швидкості руху до 0,2 м/с для яловичини триває не більше 16 діб, для свинини і баранини – до 12 діб. Використання різноманітних пакувальних матеріалів дає змогу зменшити втрати маси, зменшує активність психрофільних мікроорганізмів, поліпшує якість м’яса, збільшує термін зберігання. Попереднє обгортання туш вологою тканиною сприяє зменшенню втрат маси під час зберігання у холодильних камерах, регулює інтенсивність теплообміну, поліпшує товарний вигляд сировини (поверхня м’язової тканини зберігає яскравий рівномірний колір, підшкірний жир стає світлішим, поверхня – гладенькою). Добрий результат можна отримати при поверхневому обробленні туш водяною аерозольною сумішшю, яка містить 2,0% оцтової, 1,0% молочної, 0,25% лимонної і 0,1% аскорбінової кислот. Яловичі туші після цього мають високу якість під час зберіганнянавіть за температури від 7 до 15°С. Охолодження тушок птиці пов’язано з технологією переробки і є заключним етапом. У процесі тривалого зберігання замороженого м’яса втрачаються вітаміни, маса (усихання), розвиваються гідролітичні процеси та процеси окиснення, змінюється колір м’язової тканини, на поверхні туш можуть з’явитися безколірні або світлі ділянки холодного опіку. Вибір раціональних режимів заморожування та зберігання дає змогу зменшити негативний вплив низькотемпературного оброблення на якість м’яса. Використання пакувальних матеріалів сприяє зменшенню ступеня змін технологічних властивостей сировини і втрат маси. Від способу та умов заморожування залежить збереження вихідної якості харчових продуктів і рівень витрат на його здійснення. Властивості замороженого м’яса і економічні показники процесу значною мірою зумовлені характером автолізу м’яса, яке надходить на заморожування. Залежно від стану такого м’яса розрізняють одно- і двофазний способи. За однофазного способу парне м’ясо заморожують безпосередньо після первинного оброблення, за двофазного – після попереднього охолодження. Перевагою однофазного способу є скорочення тривалості технологічного процесу заморожування м’яса, ефективніше використання виробничих площ, зменшення втрат маси за вищої якості м’яса, скорочення затрат праці на транспортування продукції. Інтенсивне охолодження парного м’яса різко знижує швидкість хімічних та біохімічних реакцій, що сприяє збільшенню термінів зберігання замороженого м’яса. М’ясо і субпродукти, які використовують для промислової переробки, доцільно заморожувати у блоках, сформованих після обвалювання м’яса. При цьому значно підвищується ефективність виробництва за рахунок скорочення втрат маси, економії холодильних площ, витрат холоду і транспортних витрат, раціональнішої організації технологічного процесу виготовлення ковбас та напівфабрикатів.

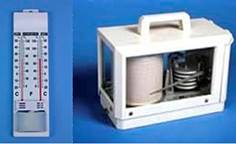

4.4. Перевірка стану контрольно-вимірювальних приладів Вимірювання температури. Температуру в товщі м'яса вимірюють термометрами Кураєва (рис. 4.2). Термометр знаходиться у металевій гострій гільзі з розподілами для визначення глибини, на якій виміряється температура. Верхня частина гільзи, що є футляром для термометра, накручена на нижню гостру. Верхня й нижня частини розділені ізоляційною прокладкою щоб уникнути передачі тепла повітря по корпусу гільзи до нижньої її частини, де розташована ртутна кулька термометра. Перед виміром температури заморожених продуктів рекомендується гострим металевим стрижнем робити в них необхідне заглиблення. Температуру записують через 10 хв після занурення термометра в продукт. Температуру м'яса вимірюють також електричними напівпровідниковими термометрами або дистанційними термометрами опору. Для безперервного запису зміни температури приміщення застосовують термограф (рис. 4.3).

Вимірювання відносної вологості повітря. Для виміру відносної вологості повітря служать психрометри й гігрографи. Найпростішим простий за будовю психрометр складається із двох термометрів. Ртутний резервуар одного з них обмотують марлею і занурюють у ванночку з водою. Внаслідок випару води й поглинання нею схованої теплоти випару термометр із марлею («мокрий») показує більш низьку температуру, ніж другий термометр («сухий»). Чим менша вологість довкілля, тим інтенсивніше випаровується вода й тим більшою стає різниця в показаннях сухого й мокрого термометрів. За різницею температур, користуючись таблицею, знаходять відносну вологість повітря. Гігрографи використовуються для ведення безперервного автоматичного запису відносної вологості повітря. Вимірювання швидкості руху повітря. Швидкість руху повітря вимірюють анемометрами. Визначення засноване на вимірі зміни швидкості обертання лопат анемометра насаджених на вал, під впливом руху повітря.

4.5. Оцінка свіжості м’яса Ознаки псування м'ясної сировини встановлюють, спостерігаючи за змінами органолептичних показників, які за необхідності, можуть бути доповнені хімічними і бактеріологічними дослідженнями. Органолептичні дослідження. При органолептичному оцінюванні м'яса визначають його зовнішній вигляд, колір, консистенцію, запах, стан підшкірного і кісткового жиру й сухожилків, якість бульйону після варіння м'яса. Методика

відбору зразків. Для визначення органолептичних і хімічних показників

кожної досліджуваної м'ясної туші або її частини відбирають зразки. Процедура

відбору зразків повинна відповідати вимогам ДСТУ 7992:2015, «М`ясо та м`ясна сировина. Методи відбирання проб та

органолептичного оцінювання свіжост»і, що

розповсюджується на всі види забійної худоби за виключенням печінки, мозку,

легень, селезінки, нирок. Відбір зразків від туші або її частини, заморожених

або охолоджених блоків м'яса та субпродуктів проводиться відповідно до

таблиці 4.7.

Відбор зразків м'яса для дослідження органолептичних і хімічних показників Таблиця 4.7

Методика пакування та маркування зразків. Зразки продукції від одної туші запаковують в паперовий пакет з обгорткового паперу. Укладають у металевий ящик, який закривають. Ящик супроводжують документом: акт відбору зразків, де вказано: • дата та місце збору зразків; • види худоби; • номер туші, який дано під час приймання; • причини та мета дослідження; • підпис відправника. У разі відправлення зразків до лабораторії, що знаходиться поза місцем відбору зразків, кожен зразок продукції запаковують окремо в пергамент, целюлозну або поліетиленову харчову плівку. Кожний зразок позначають олівцем, вказуючи назву, номер туші на пергаменті або на ярлику, який вкладають під плівку. Зразки від одної туші упаковують в один пакет з обгорткового паперу, укладають у металевий ящик, опечатують та пломбують. Вирішення проблеми підвищення якості харчових продуктів багато в чому залежить від організації правильного і об'єктивного контролю за якістю сировини, матеріалів і готової продукції. Дегустаційний (органолептичний, сенсорний) аналіз – найбільш розповсюджений, досить об'єктивний і надійний спосіб оцінки якості продуктів, за умови його правильної постановки, професіоналізму в роботі дегустаторів. Умови проведення органолептичної оцінки м'яса та м'ясопродуктів, форми дегустаційних листів визначені. Термін "органолептичний" походить від грецьких слів "оrganon" – знаряддя, інструмент, орган, та "leptikos" – схильність брати або приймати, що в буквальному перекладі означає виявляти за допомогою органів відчуття. Термін "сенсорний" походить від латинського "sensus" – почуття, відчуття. Дотримання основних принципів експертної методології свідчить про необхідність розмежування понять органолептична оцінка, сенсорний аналіз, органолептичний аналіз. Органолептична оцінка – загальні прийоми оцінки якості харчових продуктів за допомогою органів відчуття людини. Сенсорний аналіз – оцінка якості харчових продуктів за допомогою органів відчуття. Органолептичний аналіз – використання науково обґрунтованих методів і умов, які гарантують точність та відтворюваність результатів. У зв'язку з цим використання науково обґрунтованих методів оцінки і контролю якості харчових продуктів є суттєвим фактором, що сприяв підвищенню якості продукції. У комплексі показників, за допомогою яких визначають якість харчових продуктів, окрім фізико-хімічних, бактеріологічних і гістологічних, одним з важливіших є органолептичні, за допомогою яких визначають: зовнішній вигляд, колір, запах (аромат), смак, консистенцію, соковитість. Результати органолептичної оцінки важливі і вирішальні для визначення якості продукції, особливо нових видів виробів. Дані органолептичного аналізу дозволяють зробити висновок про вплив на якість продуктуі компонентів рецептури, технологічного процесу, упакування, умов зберігання. Основна перевага органолептичної оцінки, як методу оцінки якості продукції, – можливість відносно швидкого і одночасного виявлення цілого комплексу органолептичних якостей продукту: зовнішнього вигляду, кольору, запаху (аромату), смаку, консистенції, соковитості. У зв'язку з цим великого значення набувають питання удосконалення методів органолептичного аналізу та організації таких умов його проведення, які б забезпечили об'єктивність і достовірність оцінок дегустаторів. Під час проведення органолептичного аналізу м'яса і м'ясопродуктів користуються різними системами оцінки, а саме: аналітичної (бальної оцінки) і споживацької (переважної оцінки). Система споживацької оцінки Система переважної оцінки в основному застосовується для споживацької характеристики продукту, яка має на меті виявлення оцінки "подобається" чи "не подобається" продукт, враження від продукту – приємне чи неприємне. Така оцінка не дає повного уявлення про органолептичні якості продукту. Цей метод оцінки побудований повністю на логічному висновку. Споживацька оцінка продукту проводиться за спеціальними шкалами (табл. 4.8, 4.9). І причому переважно не передбачається кількісного вираження якості продукту через число, точніше, бал. Шкала побудована таким чином, що дегустатор висловлює "ступінь" того відношення до продукту залежно від враження (насолоди), яке він одержує у процесі о ознайомлення з продуктом.

Таблиця 4.8

Таблиця 4.9

Аналітична (бальна) система оцінок До аналітичної відносять бальну систему оцінок, коли встановлюють межі максимальних та мінімальних значень показників якості, нижче яких продукт не може бути використаним. Бальна система передбачає використання як логічного, так і математичного аналізу. Вона дозволяє систематизувати різноманітність вражень і передати їх у чіткій системі, де кожний показник якості виражений словами. При цьому чіткий опис якісної характеристики оцінюваного показника відповідає певному числовому значенню – балу. Система бальної оцінки – найпоширеніша для оцінки якості м'яса і м'ясопродуктів. Залежно від мети проведення дегустації її поділяють на види: Робоча дегустація здійснюється безпосередньо у виробничих приміщеннях технологами і працівниками лабораторій технологічного та хімічного контролю. Проводиться систематично упродовж усього технологічного циклу виробництва харчових продуктів, дозволяє заздалегідь знайти і попередити порушення технологічних параметрів виробництва, передбачити можливість появи дефектів і вад, правильно визначити терміни технологічної обробки продукту. Виробнича дегустація проводиться групою фахівців даного підприємства, об'єднання під час вирішення питань, пов'язаних з оцінкою харчових продуктів (підготовка до затвердження нових видів, рецептур, відбір зразків на конкурс і та ін.). З цією метою на кожному підприємстві створюється виробнича дегустаційна комісія, що поєднує найбільш кваліфікованих фахівців. Робота виробничої дегустаційної комісії, як і всіх інших, повинна проводитися в спеціальному приміщенні за особливими правилами. Експертна чи арбітражна дегустація проводиться під час вирішення спірних питань про якість харчових продуктів, ряду спеціальних задач – це визначення відповідності того чи іншого зразка конкретному виду продукту, його оцінка на прохання контролюючих організацій, при доборі зразків на міжнародні конкурси і тощо. Конкурсні дегустації проводяться на міжнародних, республіканських, тематичних виставках і конкурсах для виявлення кращих зразків харчової продукції. Комерційна дегустація проводиться під час оптових закупівель, міжнародних постачань, купівлі-продажу харчової продукції. Основними оцінювачами в даному випадку є покупці. Навчальна дегустація – це навчання студентів, фахівців основам органолептичного аналізу в умовах підготовки чи підвищення кваліфікації. Показова дегустація проводиться для широкого кола людей, які цікавляться якістю харчових продуктів, їх асортиментом. У процесі такої дегустації споживача знайомлять не тільки з технікою її проведення, але і з історією харчових продуктів, з основами їхньої технології. Правила і порядок проведення дегустаційної оцінки окремих груп харчових продуктів визначаються відповідними нормативними документами. Загальні вимоги до дегустаційних комісій, дегустаторів, дегустаційних залів, процедури проведення дегустаційного аналізу, незалежно від груп і харчових продуктів наведено нижче. Дегустаційна комісія. Дегустаційна комісія (ДК) може бути створена і затверджена при організаціях, відомствах, фірмах на термін не більше двох років, може мати міжвідомчий характер. Робота ДК здійснюється відповідно до Положення, яке розробляється на основі діючих нормативних документів з проведення органолептичної оцінки харчових продуктів і продовольчої сировини. Залежно від призначення, ДК покликана вирішувати наступні завдання: • проводити періодичний контроль якості харчових продуктів, вироблюваних на підприємствах і фірмах; • оцінювати якість нових видів харчових продуктів для ухвалення рішення про постановку їх на виробництво; • захищати права споживачів при купівлі недоброякісної продукції, а також брати участь у вирішенні спірних питань, що виникають між споживачем, продавцем і третьою стороною; • об'єднувати зусилля контролюючих організацій, вишів і НДІ в питаннях методичного забезпечення контролю якості харчових продуктів і продовольчої сировини. Засідання ДК проводяться відповідно до щорічного плану, роботи поза планом, за пропозицією голови. Засідання скликаються головою, а за його відсутності – заступником голови комісії. Засідання можуть бути відкритими і закритими, за рішенням голови. У разі проведення закритої дегустації продукція шифрується секретарем ДК чи організатором дегустації, які не беруть участі в іспитах. Залежно від асортименту продукції, мети і задач дегустації, створюється робоча група дегустаційної комісії (РГДК), що виконує доручення ДК з проведення органолептичної оцінки конкретного виду продукту. Склад РГДК визначається головою ДК чи його заступником. До неї входять учені, експерт за однорідних груп харчової продукції, фахівці контролюючих і громадських організацій, підприємств і фірм харчової промисловості, торгівлі і громадського харчування, що мають спеціальний досвід дегустаційної роботи і кваліфікацію дегустатора відповідної групи харчових продуктів. У випадку, коли член РГДК є зацікавленою особою (виробником продукції, автором нормативного документа (НД) та ін.), йому надається право дорадчого голосу. У складі ДК повинно бути не менше п'яти фахівців-дегустаторів, що мають індивідуальну здатність встановлювати специфічні розходження у кольорах, смаках, запахах, промитих, інших органолептичних показниках якості. Голова і секретар ДК обираються з числа найбільш авторитетних і професійно досвідчених спеціалістів. З огляду на фактор суб'єктивності в оцінці органолептичних показників, до дегустатора ставляться високі вимоги етики, самоосвіти і підготовки, професіональної майстерності і режиму життя. Тільки в цьому випадку він може дати об'єктивну оцінку продукту, володіти інформацією в області ідентифікації й експертизи відповідного асортименту вітчизняної й імпортованої продукції. Під час проведення дегустації повинно бути виключено вплив поганого настрою, загальної утоми, стороннього шуму, розмов, а також запахів – парфумів, одеколонів, дезодорантів та ін. Дегустацію не рекомендують призначати близько до сніданку, обіду, вечері. Дегустатору необхідно уникати станів голоду і ситості, запів години до іспитів необхідно утриматися від куріння, їжі і напоїв. Вимоги до приміщення для проведення дегустації. Умі види дегустацій, крім робочої, проводяться в спеціально обладнаних дегустаційних залах. 1. Дегустаційний зал рекомендують розташовувати з північної сторони будинку (необхідно уникати прямих сонячних променів). 2. За плануванням - два ізольованих приміщення загальною площею не менше 36 м2: • робоче (рис. 4.4) – для роботи дегустаторів (15 – 20 м2); • допоміжне для підготовки зразків, посуду, допоміжних засобів і матеріалів. 3. Стан і устаткування робочого приміщення повинні забезпечувати необхідні умови роботи дегустаторів, спрямовані на об'єктивну і достовірну оцінку продукції. Варіанти планування А і Б включають колективне обговорення результатів дегустації, планування В передбачає умови як для індивідуальної, так і для колективної роботи. 4. Відсутність стороннього шуму (не повинно бути телефонів та гучної вентиляції). 5. Наявність системи кондиціонування повітря без впливу сторонніх запахів; комфортні температури повітря – 20 ± 2°С та відносна вологість – 70 ± 5% (умови не повинні викликати відчуття холоду, чи зайвого тепла, вологості). 6. Освітлення робочих місць не менше 500 лк (рекомендується розсіяне денне світло за відсутності прямих сонячних променів і яскравих світлових плям, тобто умови освітлення не повинні створювати колір досліджуваного продукту; оптимальна площа вікон повинна складати близько 35% поверхні підлоги), загальне освітлення – 100 – 200 лк. 7. Кольорові стандарти для стін, стелі і меблів: пофарбовані у світлі, спокійні тони: білі, кремові, ясно-сірі. 8. Дотримання необхідних санітарно-гігієнічних вимог до чистоти приміщення.

Вимоги до посуду. Посуд має бути однорідним за формою та нейтральним за кольором, без запаху, фізичної або хімічної дії оцінюваних проб. Вимоги до робочих місць дегустаторів. Кількість робочих місць дегустаторів – 5 – 9. Обладнання робочих місць: окремі кабіни розміром 4,0 x 1,2 м з використанням ширм, спеціальних столів з перегородками, розміщених один за одним. Робоче місце повинно бути забезпечене: – бланками дегустаційних аркушів, олівцями, ручками; – необхідною сервіровкою, виходячи зі специфіки дегустованого продукту; – нейтралізуючими засобами для відновлення чутливості при дегустації асортименту продукції (рекомендується використовувати неміцний чай, мінеральну воду, білий хліб та ін., залежно від виду продукту); – посуд для відходів. Робочі місця можуть бути обладнані електричними, електронними індикаційними і передавальними приладами, комп'ютерами, а місце голови (секретаря) – технікою для обробки інформації. Допоміжне приміщення комплектують необхідним лабораторним і технологічним устаткуванням, посудом, столовими приладами, робочим інвентарем, шафами для їхнього зберігання, мийкою з гарячою водою тощо. Правила і порядок проведення дегустації. Зразки продукції, що представляються в ДК, повинні супроводжуватися актом відбору проб установленої форми, товарно-транспортною накладною, іншими документами, що характеризують якість продукту. Конкретний перелік документів може бути різним, залежно від виду продукту. Вибір проб здійснюють підготовлені й уповноважені для цього фахівці, відповідно до ГОСТ, інших нормативних документів на однорідні групи харчових продуктів. Якщо дегустація проводиться на підприємстві з метою внутрішнього контролю, акти відбору проб не складають, а в протоколі дегустаційного аналізу вказують наступну інформацію: • найменування зразків продукції; • цех-виготовлювач, дата вироблення; • зведення про нормативно-технічну документацію (НТД), товарний сорт, марку, масу нетто зразка; коротку характеристику із зазначенням показників якості. • результати дегустаційної оцінки. До початку дегустації проби перевіряють на доброякісність, реєструють у робочому журналі. Під час проведення закритої дегустації проби кодують цифрами або літерами. При цьому значення кодів повинні бути відомі тільки організатору іспитів. Підготовку й нумерацію зразків треба проводити в сусідньому з лабораторією приміщенні безпосередньо перед подачею на аналіз. У випадку відкритої дегустації проби супроводжують короткою інформацією. На дегустацію проби представляють при тій температурі, при якій продукт вживають у їжу або при температурі, яка зазначена в нормативному документі. Голова або секретар дегустаційної комісії визначає склад комісії, який повинен відповідати профілю аналізованої продукції, і заздалегідь інформує членів комісії про асортимент продукції. Правила і порядок дегустації конкретної групи харчових продуктів специфічні і визначені відповідними нормативними документами, однак існують загальні вимоги і підходи, такі, як дотримання черговості іспиту продуктів, виходячи зі ступеня зростання інтенсивності запаху, масової частки. При цьому в першу чергу оцінюють продукти зі слабким запахом, менш солоні і гострі. Перед дегустацією пропонують, як правило, стандартну пробу, під час оцінювання запаху і смаку аналізують одну, максимум – три проби в одному блоці, під час візуального оцінювання можна подавати до шести проб в одному блоці. Залежно від виду продукту після п'яти – восьми проб роблять перерву не менше ніж на 15 хв для відновлення сенсорних властивостей. Якість визначають на цілому, а потім на розрізаному продукті. Для визначення запаху всередині нерозрізаного продукту біля кістки, що є важливим для окостів, застосовують метисну чи дерев'яну голку. Рекомендовані режими роботи комісії: • формулювання мети, задач і порядку роботи (голова, організатор іспитів) – 15 хв; • робота дегустаторів – 30 хв; • обговорення результатів – 15 хв. Не рекомендується проводити оцінювання продукту в разі великої зайнятості або втомленості дегустатора, тому що це знижує точність органолептичних оцінок. Оптимальний час проведення дегустації – 10 – 11 годин ранку. Обробка результатів. Кожен член дегустаційної комісії записує свої думки в дегустаційний лист установленого зразка і підписує його. Дегустаційний лист передається голові, секретар проводить обробку результатів (розраховується середнє арифметичне значення оцінок членів комісії). Допускається застосування спеціальних приладів для проведення об'єктивної сенсорної оцінки. Після здавання дегустаційних листків доцільно провести обмін думками, обговорення. Результати дегустаційної оцінки співвідносять з показниками якості, наведеними у нормативних документах на даний вид продукту, визначається відповідність продукту вимогам НТД. Рішення ДК оформляються протоколами, іншими документами встановленого зразка (робочий журнал), залежно від завдань дегустаційного аналізу, і доводяться до членів комісії і заявника. У протоколах дегустаційної комісії вказуються: • дата і місце проведення дегустації; • склад учасників із зазначенням місця роботи і посади; • мета дегустації; • асортимент і характеристика продукції (найменування, ким зроблена, дані про партію, дата відбору та ін.); • якісна характеристика і бальна оцінка виробів (недоліки і позитивні якості); • прийняте рішення, рекомендації, підписи голови і секретаря. Протоколи, інші підсумкові документи ДК мають юридичну дію у разі вирішення відповідних задач дегустації. Вартість зразків продукції, що представляються ДК, їхня доставка, організація дегустаційного аналізу проводяться за рахунок підприємства (фірми) чи приватного заявника. Зразок дегустаційного зразка.

ДЕГУСТАЦІЙНИЙ ЛИСТ Прізвище, ініціали____________ Дата____________ Організація______________________________ Під час дегустації думками не обмінюватися!

Підпис __________

Примітка. 5 – відмінна якість, 4 – гарна, 3 – задовільна, 2 – погана, 1 – дуже погана.

Зберігання м'яса супроводжується змінами його якісних показників. Характер і інтенсивність змін залежать як від умов, технологічних режимів зберігання, так і від процесів передзабійної підготовки, первинної переробки, складу і якісних властивостей м'ясної сировини. М'ясо псується під дією тканинних ферментів, внаслідок мікробіологічних процесів, під дією протеолітично-активних бактерій. Найрозповсюдженішим видом псування м'яса є гнильне розкладання білків під дією ферментів мікроорганізмів. Під час тривалого зберігання погіршення його якісних показників пов'язано також з розвитком окисних змін жирової тканини. Величину гнильного розкладання м'яса прийнято характеризувати ступенем його свіжості. Під час гнильного псування м'яса відбувається зміна білкових речовин. Загальний напрямок розпаду білків і наступного перетворення амінокислот можна представити наступною схемою:

Гниття може відбуватися з доступом (аеробне гниття) і без доступу кисню (анаеробне гниття). Потрапляючи із зовнішнього середовища на поверхню м'яса, мікроби починають посилено розвиватися за сприятливої температури і вологості. При цьому аероби поглинають кисень і тим самим сприяють розвитку анаеробів. В анаеробних умовах утворюється більше продуктів гниття, які мають неприємний запах, ніж в аеробних. З розвитком гнильного псування міняється запах, колір м'яса в результаті накопичення речовин найрізноманітнішої хімічної природи і знижується його біологічна цінність. На визначеній стадії гнильного розпаду м'ясо стає непридатним для їжі унаслідок різкого погіршення органолептичних показників, при цьому не виключена можливість накопичення у м'ясі токсичних речовин. Дезамінування і декарбоксилування є процесами розпаду вільних амінокислот, які частіше зустрічаються. Нижче приводяться шляхи утворення основних продуктів гниття. Дезамінування амінокислот під впливом ферментів мікроорганізмів призводить до утворення аміаку, жирних кислот, оксикислот і кетокислот.

Деякі оксикислоти і кетокислоти можуть

піддаватися подальшим перетворенням з утворенням вуглекислого газу, спиртів і

альдегідів.

Декарбоксилування амінокислот призводить до

утворення вуглекислого газу і відповідних амінів під впливом декарбоксилаз мікроорганізмів.

Найпростішим аміном є метиламін, що утворюється з гліцину: NH2 – CH3 (метиламін). З лізину утворюється кадеверин, а з гістидину – гістамін. Кадеверин має отруйні властивості. Низку перетворень піддаються амінокислоти під впливом бактеріальних ферментів з утворенням отруйних речовин і речовин, які мають неприємний запах, (крезол, фенол, індол, скатол, сірководень і меркаптани). З амінокислот тирозину і триптофану в результаті дезамінирування і декарбоксилирування утворяться крезол, фенол, скатол, індол. Мікробіологічне псування може супроводжуватися розпадом фосфатидів з утворенням отруйних речовин, які мають неприємний запах. Найпростішим аміном є метиламін, що утворюється з гліцину: ШІг – СНз (метиламін). З лізину утворюється кадеверин, а з гістидину – гістамін. Кадеверин має отруйні властивості

Низку перетворень піддаються амінокислоти під впливом бактеріальних ферментів з утворенням отруйних речовин і речовин, які мають неприємний запах (крезол, фенол, індол, скатол, сірководень і меркаптани). З амінокислот тирозину і триптофану в результаті дезамінирування і декарбоксилирування утворяться крезол, фенол, скатол, індол.

У процесі гниття з амінокислот, що містять сірку (цистеїну, цистину, метіоніну), виділяються сірководень, аміак і утворюються меркаптани.

Мікробіологічне псування може супроводжуватися розпадом фосфатидів з утворенням отруйних речовин, які мають неприємний запах. Складовою частиною лецитину, що міститься в м'ясі, є холін, що у процесі гниття перетворюється в триметиламін, диметиламін і метиламін. Під час окиснювання триметиламіну утворюється окис триметиламіну, який має рибний запах. З холіну під час гниття може у творитися також отруйна речовина – нейрин.

В анаеробних умовах утворюється фосфористий водень (фосфін), який має неприємних запах. Усі речовини, що виникають у процесі гниття, можна виявити хімічним шляхом. Найпростіше виявляється аміак, сірководень, леткі жирні кислоти, вуглекислий газ. Ці речовини утворюються на ранніх стадіях псування; індол, скатол, фенол – на глибоких стадіях псування. Колір м'яса. Колір м'яса обумовлений в основному наявністю пігменту м'язової тканини – міоглобіну. Червоний колір поверхні свіжого м'яса, на глибину до 4 см обумовлений наявністю оксиміоглобіну. Більш глибокі шари м'яса забарвлені в пурпурово-червоний колір міоглобіном. Зміна кольору м'яса прискорюється під час обсіменіння його бактеріями. Під час сильного бактеріального обсіменіння спостерігається окиснювання й утворення метміоглобіну. Знебарвлення часто пов'язано зі зміною або розкладанням пігментів м'яса. У випадку з’єднання міоглобіну з сірководнем утворюється зелений сульфміоглобін. Під дією перекису водню мікробіального походження він може розпадатися до утворення пігментів жовтого або зеленого кольору. Зміна кольору м'яса також може бути результатом утворення сторонніх пігментів самими мікроорганізмами. Сюди відносяться синьо-зелені, рожеві, червоні пігменти різних видів мікроорганізмів. Деякі цвілі додають м'ясу чорний, білий і синьо-зелений колір. Поява світіння м'яса, що виявляється в темному приміщенні, пов'язана з розвитком на поверхні м'яса мікроорганізмів. Консистенція. Консистенція м'яса під час гниття з пружної стає в'ялою. Це пов'язано зі зміною стану білків актоміозинового комплексу. Можливий гідроліз білків сполучної тканини під впливом колагенази, яка виділяється мікроорганізмами. Виморожування води з клітин мікроорганізмів починається при досягненні точки замерзання. Переважна більшість води вимерзає за більш низької температури в області максимального кристалоутворення. Для мікроорганізмів – це відбувається в інтервалі температур від -8 до -12°С. Деякі мікроорганізми розмножуються при -12оС. Зниження температури до -10 – -12°С уповільнює розвиток деяких, але не зупиняє розвиток усіх мікроорганізмів. Зміни якості м'яса під час заморожування і зберігання замороженого є наслідком перекристалізації вологи, сублімації її з поверхні, розвитку окиснювальних процесів, денатураційних та агрегаційних процесів, біологічних перетворень, які відбуваються завдяки тканинним ферментам. При -20 – -25°С повністю припиняється дія тканинних ферментів. Швидкість проникнення мікроорганізмів вглиб м'яса залежить від виду, властивостей способів обробки сировини. При температурі зберігання біля 0°С упродовж 30 діб мікроорганізми проникають у м'ясо на глибину до 1 см. Практично ступінь свіжості м'яса охолодженого, підмороженого, замороженого оцінюють залежно від рівня розщеплення білків та їх похідних ферментами гнилісної мікрофлори та окиснювальних змін жиру.

4.6. Бальна оцінка термічної обробки м'ясних туш Перед випуском з холодильника м'ясо оглядають. Холодильну обробку й свіжість м'яса оцінюють за стобальною системою відповідно до наведених нижче даних. Таблиця 4.11

Оглядають кожну тушу, півтушу або четвертину окремо, а потім виводять середню оцінку всієї партії м'яса. Для цього підраховують кількість туш, напівтуш або четвертин, що мають однорідні дефекти і множать на суму балів за цей дефект. Отримані добутки складають і суму ділять на загальну кількість туш, напівтуш або четвертин упартії як наявних, так і відсутніх дефектів. Результат від розподілу віднімають від 100 і одержують середню оцінку холодильної обробки й свіжості всієї партії м'яса. Питання для самоконтролю

2. Якими приладами користуються для визначення температури в камері та в сировині? 3. Якими приладами користуються для визначення відносної вологості в камері? 4. Якими приладами користуються для визначення швидкості руху повітря в камері? 5. За якими якісними показниками проводять оцінку сировини? 6. Назвіть послідовність проведення оцінювання свіжості м'яса? 7. Які зміни проходять у м'ясі за недотримання режимів зберігання? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||