|

|

ТЕХНОХІМІЧНИЙ КОНТРОЛЬ

ВИРОБНИЦТВА Електронний посібник |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

11. КОНТРОЛЬ ВИРОБНИЦТВА І ЯКОСТІ КЛЕЮ ТА ЖЕЛАТИНУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

11.1. Вимоги до сировини для виробництва клею та желатину і до якості готової продукції 11.2. Контроль підготовки сировини до відділення з неї желатинуючих і клеєутворювальних речовин 11.2.1. Контроль процесу виробництва харчового желатину 11.2.2. Контроль процесу виробництва кісткового клею 11.3. Вплив технологічних факторів на якість клею і желатину 11.4. Відбір середніх проб желатину 11.5. Органолептичне оцінювання харчового желатину 11.6. Визначення рН і в'язкості, вмісту сірчистого ангідриду

11.1. Вимоги до сировини для виробництва клею та желатину і до якості готової продукції Вимоги до сировини. Для виробництва харчового желатину використовують кістки великої рогатої худоби без кулаків: лопаткової й плечової, ребра без хребців, кістки тазового пояса й голови, роговий стрижень, кістки-решітки (відходи виробної кістки) і дроблену виробну кістку. Для виробництва клею використовують кістки всіх видів забійної худоби, що не йдуть на виробництво желатину й товарів широкого вжитку, а також столові й збірні кістки. Поступаючи партії кісток і м'якої сировини повинні мати ветеринарне свідчення і посвідчення про призначення.

Таблиця 11.1 Вимоги, які ставляться до кісток

Не допускається обробка кісток хімічними речовинами за винятком 3%-го водяного розчину гідрату окису кальцію. До м'якої сировини, що використовується для виробництва желатину, відноситься: міздра (другого міздріння), що одержана під час оброблення шкури; опилкові обрізки шкіри великої рогатої худоби; шкіра з голів; обрізки пергаментної шкури; лапки й лобаші; сухожилля великої рогатої худоби, очищені від слизових сумок; жилки; вуха та ін.

Примітка. Всі види м'якої сировини можуть використатися як парними, так і висушеними, замороженими у вигляді блоків, консервованими вапном або повареною сіллю.

Вимоги до готової продукції Харчовий желатин випускають у вигляді тонких гнучких прозорих листів (пластинок) і подрібнений (дроблений), він повинен відповідати вимогам стандарту. Харчовий желатин ділять на три ґатунки (табл. 11.2). Таблиця 11.2

Для желатину всіх трьох ґатунків загальний

вміст мікроорганізмів в 1 г не повинен перевищувати 200 000, зокрема не

повинно бути патогенних. При посіві з трьох чашок Петрі наявність кишкової

палички допускається лише в одній. Кількістьжелатинорозріджувальних бактерій в 1 г желатину в чашці Петрі (d = 10 см) не повинно перевищувати 250.

Кістковий клей виробляють декількох видів: плитковий, дроблений, гранульований, лускатий і галерта. Кістковий клей має (табл. 11.3), відповідати вимогам стандарту, табл. 11.3.

Таблиця 11.3

Примітка. 1. Наявність в плитках клею бульбашок повітря, які видно в проникаючому світлі, не є дефектом. 2. Улускатому клею не допускається наявність комочків діаметром більше 10 мм. 3. При меншому вмісті вологи в лускатому клею фактична маса перераховується на товарну.

Зміна маси клею х (у %) при зниженому вмісті вологи обчислюється за формулою

де: W1 – фактичний вміст вологи в клею, %; W2 – нормований вміст вологи в клею, %. 4. У кожній партії клею визначають вміст

вологи й золи, в’язкість і рН клейового розчину.

Визначення інших показників проводять за вимогою споживача.

11.2. Контроль

підготовки сировини до відділення з неї желатинуючих і клеєутворювальних речовин 11.2.1. Контроль процесу виробництва харчового желатину Прийом і зберігання сировини. Сировина для виробництва желатину повинно відповідати ветеринарно-санітарному нагляду і супроводжуватися ветеринарним свідоцтвом. Зберігати кісткову сировину необхідно в спеціальних, добре провітрюваних складських приміщеннях або під навісом, з асфальтованими, бетонними або іншими водонепроникними підлогами. М'яку сировину необхідно зберігати в консервованому вигляді. Незаконсервовану сировину, що надходить у зимовий час, необхідно зберігати в крижаних бунтах. Незаконсервовану шкіряну сировину, що надходить у весняно-літній період, варто негайно направляти на переробку; надлишок поступаючої сировини консервують, висушують у природних умовах і зберігають, як і прийняту в сухому вигляді сировину, штабелями в сухих складських добре провітрюваних приміщеннях. Незаконсервовану сировину, що надходить із м'ясокомбінатів, консервують повареною сіллю й зберігають у закритих бочках.

Сортування сировини. Під час сортування кісток видаляють всі домішки, що знижують якість сировини (лежане, з ознаками гнильного псування), хребці, кістки інших видів тварин. Кістки варто укладати насипом окремо по анатомічних видах або групах: перша – лопаткова, тазова, щелепна; друга – ребра без хребців, кістки голови; третя – виробна, непридатна для виробів ширпотребу. Не допускається змішування вивареної кістки із сирою. Міздра, сухожилля й інші види м'якої сировини необхідно сортувати за ступенем свіжості й способом консервування. Під час сортування видаляють сторонні домішки й сировину з ознаками гнильного псування. Первинне подрібнювання кісток. При дробленні не слід допускати змішування кісток різних видів. Розміри шматків дробленої кістки не повинні перевищувати 30 – 40 мм. Дроблення кістки здійснюють у замкненому циклі з калібруванням. Періодично варто перевіряти стан магнітного сепаратора, установленого для видалення залізних домішок з кістки, що подається на дроблення. Знежирення й промивання знежиреної кістки, обробка жиру. Під час знежирення кістки в апаратах для водної екстракції із запобігання втрат колагену необхідно стежити за температурою (90 – 95°С), тривалістю знежирення (не більше 6 год) і рівнем води над кісткою упродовж усього процесу знежирення. Вивантаження знежиреної кістки повинно проводитися не пізніше ніж через 2 год після спуску бульйону. Знежирену кістку промивають у перфорованих обертаючих барабанах гарячою водою (70 – 85°С) доти, поки промивні води не будуть чистими. Жир очищають у жирозбірниках, обробляючи його гострою парою із застосуванням сірчаної кислоти, що вводять у кількості 1 – 3% від маси жиру. Очищення вважається закінченим, коли жир повністю й швидко відшаровується від води. По закінченні цього процесу жир очищають від домішок відстоюванням упродовж 5 – 6 год або на сепараторах, після грубого очищення жиромаси – на стрічковому капроновому фільтрі. Калібрування й повторне дроблення кістки. Знежирену й промиту кістку разом із дробленою, що не піддавалася знежиренню (стрижень рога, решітка й кістки, знежирені на м’ясокомбінатах), калібрують. Кістку довжиною понад 25 – 30 мм необхідно повторно дробити й калібрувати. Мацерація (демінералізація) кістки. Мацерацією називають обробку кістки кислотою з метою її демінералізації. Кістку обробляють соляною кислотою в послідовно з'єднаних мацераторах за принципом противотоку при безперервній подачі кислоти в перший мацератор батареї й видаленні мацераційних лугів з останнього мацератора з обов'язковим дотриманням однорідності сировини за видом й калібром в одному мацераторі. Під час мацерації кістки необхідно перевіряти концентрацію соляної кислоти й температуру. За температури 14 – 16°С і 5% розчині соляної кислоти (щільність 1,025) у головному апараті процес триває упродовж 8 – 10 діб. Підвищення температури й концентрації кислоти призводять до руйнування колагену і втратам його. Зниження температури й концентрації кислоти збільшують тривалість мацерації. У зв'язку із цим у зимовий час воду, що застосовують для розведення кислоти, варто підігрівати, а в літнє – прохолоджувати. Кислотність використаної рідини (лугів) у перерахуванні на вміст соляної кислоти не повинна перевищувати 0,3 – 0,4%. По закінченню мацерації товсті й щільні частини колагену повинні легко розрізатися ножем, під час згинання колаген повинен залишатися пружним, наростання щільності рідини в головному мацераторі повинно припинятися. Промивання й нейтралізація колагену. Після промивки колагену в мацераторах настоюванням холодною водою (3 – 4 рази по 30 – 40 хв) необхідно промивати його водою в промивних механізмах, нейтралізувати вапняним молоком із вмістом окису кальцію не менше 1,6% (щільність 1,014 – 1,02) упродовж 6 – 8 год і вдруге промивати холодною водою до тих пір, поки на розрізі колагену перестане з'являтися яскраво-рожеве забарвлення (проба з метилоранжевим). Підготовка й зоління м'якої сировини. М'яку сировину, що надходить у висушеному вигляді, необхідно розмочувати у вапняному молоці (щільність 1,014 – 1,022, вміст окису кальцію 1,6 – 2,5%) при співвідношенні рідини й сухої сировини 4:1 і температурі 15 – 18°С упродовж 24 – 28 год (до подрібнювання на мездрорізці). Заморожену сировину розморожують у проточній воді в теплому приміщенні при 20°С. Сировину, законсервовану повареною сіллю, промивають проточною водою в барабанах 4 – 6 год до видалення солі в промивних водах (проба з азотнокислим сріблом). Всі види м'якої сировини варто подрібнювати на мездрорізці з діаметром отворів ґратів не більше 40 мм. Зоління (обробку колагену кістки й м’якої сировини вапном) роблять для руйнування складних морфологічних структурних елементів цих тканин і видалення з них баластових і шкідливих складових частин. Зоління варто проводити вапняним молоком із вмістом окису кальцію не менше 1,6% (щільність 1,014 – 1,02) при температурі вмісту зольника 15 – 18°С і періодичному перемішуванні не рідше одного разу упродовж доби стисненим повітрям. Рівень зольної рідини в зольниках завжди повинен бути вище рівня сировини. У процесі зоління необхідно стежити за правильністю завантаження зольників сировиною й вапняним молоком (вимірюють щільність вапняного молока не рідше одного разу зазміну), за температурою в зольниках (вимірюють 2 рази на добу), кількістю перезолок і їхньою тривалістю (першу перезолку проводять через 1 добу після завантаження сировини; другу – через 3 – 4 доби після першої, наступні – через кожні 5 – 7 діб). Під час визначення строків перезолки варто керуватися вмістом активного вапна (окису кальцію) у зольній рідині (не менш 1 г/л), відсутністю гнильного аміачного запаху. Величину рН зольної рідини (11 – 13) необхідно визначати щодня. При рН нижче 11 негайно роблять перезолку, тому що мікрофлора, що розвивається при зниженому рН, буде руйнувати білкову частину сировини. Закінчення зоління встановлюють за зовнішнім виглядом сировини. Сировина здобуває білизну, на розрізі стає склоподібною із синюватим відтінком, набухає, волосся легко сходить. Промивання й знезолювання. Після золки сировину промивають упродовж 22 – 24 год водою доти, поки віджата із сировини рідина буде давати слабо-рожеве забарвлення на фенолфталеїн (рН 8,5). Промиту сировину нейтралізують 5 – 7% розчином соляної кислоти, що додають порціями так, щоб величина рН нейтралізуючої рідини була близько 4,5 – 5 (рожеве, але не червоне забарвлення на метилоранжевий). Співвідношення сировини й нейтралізуючої рідини повинно становити від 1:4 до 1:6. При збільшенні концентрації соляної кислоти набухання колагену знижується. Нейтралізація триває 4 – 6 год, і закінчується, коли найбільш товсті шматки сировини на розрізі дають слабо-рожеве забарвлення з фенолфталеїном. Нейтралізовану сировину промивають у холодній воді упродовж 3 – 5 год до рН 5,8 – 6,2, обумовленого в бульйоні при пробному варінні сировини (подрібнену сировину розварюють у 1,5 – 3-кратному розмірі води при кип'ятінні упродовж 1 хв). Варіння. У процесі варіння контролюють рН бульйону (5,8 – 6,2), температуру, тривалість варіння й кількість зливів (відповідно до встановлених графіків для кожного виду і умов підготовки сировини). Підвищення кислотності бульйону, температури й тривалості варіння викликає надмірний гідроліз глутина, у результаті знижується якість готового продукту. Готовність бульйонів до зливу встановлюють по їхній концентрації, обумовленої клеєміром або рефрактометром. Всі желатинові бульйони після варіння повинні негайно консервуватися сірчистою кислотою (для харчового желатину кількість сірчистої кислоти становить 0,1 – 0,15% стосовно маси сухого желатину в бульйоні) і фільтруватися. Прозорість бульйонів перевіряють за допомогою спеціального приладу й оцінюють за десятибальною шкалою. Желатинізація бульйону. Профільтрований бульйон подають на стрічку желатинізаційно-розкладового агрегату з температурою 40 – 45°С, товщиною шару 5 – 10 мм і желатинуєтся при температурі 2 – 8°С протягом 5 – 8 хв. Закінчення желатинізації визначають органолептично по пружності холодцю. Сушіння холодцю. Сушіння холодцю роблять у багатозональних барабанних і багатострічкових сушарках і в дуже незначних кількостях (на дрібних підприємствах) у протиточних канальних сушарках. Харчовий і технічний желатин сушать окремо.

11.2.2. Контроль процесу виробництва кісткового клею Сортування й подрібнення кістки. Зважену кістку, що пройшла попереднє очищення, сортують на стрічкових транспортерах, видаляючи при цьому сторонні домішки. Залізні домішки видаляють на магнітному сепараторі перед дробленням (періодично перевіряють стан магнітного сепаратора). Кістку дроблять до розміру часток 2,5 – 6,0 см. Дрібну кістку розміром не більше 5 мм направляють на виробництво кормового борошна. Знежирення кістки. Кістку знежирюють бензином БР-1, БР-2 наливним або газовим способом. Процес знежирення закінчують за наступних умов: температура пари розчинника, вимірювана термометром у трубопроводі, що з'єднує екстрактор з конденсатором, залежно від марки бензину досягає 80 – 86°С; різко скорочується виділення аміачної води з кістки, що спостерігається у водовідокремлюваному стовпчику; в останній місцелі незначний вміст жиру (установлюють за відсутностю забарвлення розчинника у водомірному склі екстрактора); щільність що відводить місцели практично дорівнює щільності бензину. Після знежирення розчинник з кістки відганяють парою, температура якої не повинна перевищувати 120 – 130°С. Тривалість відгону бензину з кістки при атмосферному тиску становить 60 – 70 хв, під вакуумом – 30 – 45 хв. Закінчення відгону визначають за відсутності запаху бензину в парах, що відводять із екстрактора в конденсатор, під час відкривання пробного крана, а також приладом СГТ-2. У знежиреній кістці (шроті) вміст жиру повинен бути не більше 2,2%, вологи 8 – 10%. З місцели, зібраної в дистиляторі, видаляють бензин нагріванням спочатку глухою парою до температури 90°С і збільшенням концентрації жиру до 70 – 75%, а потім – гострою парою (температура 140 – 150°С) до повного видалення розчинника. Повне видалення бензину з жиру контролюють за температурою пари, що відходить із дистилятора в конденсатор (100 – 105°С), відсутність бензину під час відкривання пробного крана, аналізом проби жиру на спалах. Відгін бензину з кісткового жиру не повиннен тривати понад 6 год. Очищення й обводнювання шроту. Шрот варто піддавати сухому очищенню (видалення хрящів, м'яса, бруду та ін.) у безперервно діючих барабанах з діаметром отворів на поверхні 5 мм, а потім мокрому поліруванню в мийних барабанах з діаметром отворів до 3 мм із використанням теплої (40 – 50°С) води. Очищений шрот обводнюють холодною водою упродовж 20 – 24 год, міняючи її через 2 – 3 год для підтримки температури не вище 20°С. Шрот рекомендується обводнювати 0,5 – 1% розчином сірчистої кислоти. При цьому рідина може мінятися через 8 – 12 год. У рідині, що відробила, повинно втримуватися близько 0,2% SO2. По закінченні обводнювання в присутності сірчистої кислоти шрот необхідно промивати холодною водою до повного видалення SO2 (забарвлення 5 мл промивних вод у рожевий колір від додавання 2 крапель розчину марганцевокислого калію). Знеклеювання кісткового шроту, очищення й розпарювання бульйонів. Обводнений шрот знеклеюють у диффузорах впливом почергово насиченою парою (температура під час надходження в диффузорне відділення 130 – 135°С) і гарячою водою (температура не нижче 95°С). Кількість розпарок і циркуляції води (бульйонів) 10 – 16. Загальна тривалість знеклеювання 18 – 22 год. Кількість залишкового азоту в знеклеюваному шроті (паренці) у перерахуванні на суху речовину не повинно перевищувати 0,9%. Для одержання клею підвищеної якості необхідно використовувати перші два бульйони, отримані окремо від циркуляційних бульйонів обробкою шроту порою тиском 0,15 – 0,2 МПа упродовж 40 – 50 хв і свіжою гарячою водою температурою 95°С упродовж 50 – 60 хв. Для очищення клейові бульйони фільтрують при 80 – 90°С через скляну тканину марки ТССНФ-О, перемішують упродовж 5 хв і очищають від жиру й домішок на сепараторах. Клейові бульйони 6 – 14% концентрації необхідно пропарювать до концентрації 42 – 49%. Консервування розпареного клею. Розпарений клейовий бульйон (клей) повинен бути законсервований сірчистим газом або сірчанокислим цинком. Зберігання в чанах незаконсервованого клею забороняється. Консервують сірчистим газом упродовж 2 – 3 год до рН 5,5 – 5,7 у літінй період й рН 5,6 – 5, 9 у зимовий період. Сірчанокислий цинк вводять двома порціями в кількості 2 – 3% від маси товарно-сухого клею в розчиненому вигляді: перша порція – до розпарювання клейового бульйону, друга – після розпарювання. У кожному випадку клейовий бульйон варто ретельно перемішувати. По закінченні консервування клей відстоюють 10 – 12 год при 60 – 65°С. Задубіння, формування й сушіння клею. Під час отримання плиткового клею необхідно контролювати: температуру, за якої відбувається задубіння (4 – 8°С); правильність формування плиток холодцю (товщина до 16 мм, прямокутна форма, без піни на поверхні); режим сушіння в канальних сушарках (температура вступника повітря на виході 27 – 28°С, швидкість руху повітря в каналі сушарки 2 – 3 м/с, відносна вологість повітря на виході 70 – 80%). Під час отримання погранульованого клею необхідно контролювати: температуру, до якої повинен бути охолоджений клей (40 – 45°С); старанність видалення із клею бульбашок повітря в сепараторі-піновідокремлювачі; охолодження бензину, що використовувався для грануляції клею, до температури 0 – –4°С залежно від концентрації й в'язкості кісткового клею; режим сушіння в багатострічковій двозональній сушарці (температура кондиційованого повітря у першій зоні сушарки 27 – 28°С, відносна вологість 35 – 65%, температура повітря в другій зоні 40 – 48°С залежно від якості кісткового клею). Під час отримання лускатого клею необхідно контролювати: подачу клейової галерти в піддон сушильного агрегату (рівень клейової галерти повинен постійно забезпечувати занурення барабана на глибину 1,5 – 2,5 см); температуру на поверхні сушильного барабана (повинна підтримуватися тиском пари 0,25 – 0,3 МПа до 105 – 140°С); частоту обертання сушильного барабана (4 – 5 хв-1). Висушений клей охолоджують до температури навколишнього повітря й упаковують його.

11.3. Вплив технологічних факторів на якість клею і желатину Важливими факторами, які беруть до уваги при розміщенні желатинових заводів, є наявність достатньої кількості води і електроенергії, сировинних ресурсів, кваліфікованих робітників, розгалуженої транспортної мережі. Технологічну схему виробництва желатину і клею в загальному вигляді зображено на табл. 11.4. Таблиця 11.4

Мінімальний обсяг виробництва желатину для забезпечення ефективної роботи підприємства має становити не менше 1 тис. т готового продукту за рік. Для цього в рік потрібно близько 2,5 млн кДж електроенергії, 1 млн м3 води; 7 тис. т сульфатної кислоти (36%). Під час переробки сирої кістки для виробництва 1 тис. т за рік потреба в сировині має бути близько 20 тис. т свіжої кістки або 10 тис. т очищеної знежиреної кістки. У першому випадку підприємство повинно розміщуватися поблизу сировинної бази (м’ясокомбінату, холодобійні, м’ясопереробного заводу), що пов’язано з потребою переробки сирої кістки упродовж 48 год. Під час використання очищеної кістки желатиновий завод може розташовуватися на значній відстані від сировинної бази. Для виробництва желатину з м’якушевої сировини продуктивність прибуткового підприємства має становити не менше 500 т за рік, що передбачає використання 2 млн кДж електроенергії, 0,7 млн м3 води і близько 4 тис. т свіжої обрізі свинячих шкур або 0,8 тис. т сухої обрізі. Характер підготовчих операцій залежить від виду і стану сировини та напрямку подальших технологічних операцій при отриманні якісної продукції і визначається типом знежирення сировини (леткі розчинники, виварювання у воді, з використання пари). Технологічна підготовка твердої сировини охоплює два етапи: – перший – сортування на групи за типом надходження, видом сировини і тварин, умовами подальшої переробки. Після закінчення сортування подальший процес підготовчих операцій виробництва желатину передбачає первинне подрібнення, знежирення, полірування твердої сировини, калібрування і вторинне подрібнення; – другий – складається з обводнення твердої сировини, мацерації, зоління сировини, промивання, кислотування, кінцевого промивання перед видаленням клею і желатину та доведення фабрикату до технічних вимог щодо нього. Процеси знежирення, мацерації, зоління сировини, а також видалення з неї клею та желатину пов’язані з дифузійним обміном між матеріалом, що обробляється, і технологічними агентами (гаряча вода, пара, хімічні реагенти). Дифузійний обмін між твердим матеріалом і зовнішнім середовищем (рідиною) складається з трьох фаз: обмінної дифузії між поверхнею матеріалу і рідиною, дифузійних процесів і процесів осмосу по об’єму матеріалу і вирівнювання концентрації дифундуючих речовин у зовнішньому середовищі. Тривалість дифузійних процесів у середині матеріалу залежить від властивостей матеріалу і його товщини. Інтенсивність обмінної дифузії між зовнішнім середовищем (рідиною) і матеріалом залежить від поверхні розділення фаз і безпосередньо від розміру часточок матеріалу.

11.4. Відбір середніх проб желатину Від партії відбирають не менше 3 місць, якщо в ній не більше 10 місць, при більшій кількості – не менш 10%. Від кожного місця беруть по пачці желатину. З кожної пачки в стерильних умовах виймають по рівному числу листів желатину, щоб загальна маса проби була рівною не менше 0,5 кг. Подрібнений желатин відбирають у стерильних умовах з різних місць тари в цілому не менш 0,5 кг. Пробу желатину подрібнюють у стерильних умовах. У першу чергу беруть середню пробу в кількості 30 – 40 г у стерильний посуд для бактеріологічного аналізу.

11.5. Органолептичне оцінювання харчового желатину Запах визначають в 10% розчині желатину за температури 60 – 65°С. Прозорість визначають у спеціальному приладі Вірника й Смирнова за десятибальною шкалою. Визначення рН желатину. Відхилення рН від установленої стандартом величини сприяє гідролізу желатину в процесі його використання. Величину рН визначають потенціометричним або колориметричним методами в 1% розчині желатину. При колориметричному визначенні в пробірку № 4 компаратора вводять 6 мл 1% розчину желатину й 1 мл індикатора нітрофенолового ряду. У пробірки № 2 і 6 – по 6 мл 1% розчину желатину й 1 мл дистильованої води.

11.6. Визначення рН і в'язкості, вмісту сірчистого ангідриду Визначення вмісту сірчистої кислоти. Желатин консервують сірчистою кислотою, точніше сірчистим ангідридом. Сірчистий ангідрид, що володіє токсичними властивостями, у надлишкових кількостях неприпустимий у харчовому желатині; максимальний вміст його в повітряно-сухому желатині – 0,075%. В основу кількісного визначення сірчистого ангідриду покладене окислювання його йодом

SO2 + J2 + 2H2O ↔ 2Н J

+ Н2SO4. Ця реакція зворотня, але в слабких розчинах сірчистого ангідриду може бути використана для його кількісного визначення. Утворену сірчану кислоту, осаджують хлористим барієм

Н2SO4 + ВаСl2 = ВаSO4 +2НСl.

Осад сірчанокислого барію зважують.

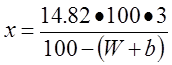

Визначення в'язкості. Відносну в'язкість розчину желатину стандартної концентрації виражають у градусах Енглера й визначають у віскозиметрі Енглера. За стандартну концентрацію приймають концентрацію 17,75%-ного товарного желатину (в 100 г розчину міститься 17,75 г желатину з 15% вологи та 1,5% золи). Наважку желатину х (у г) для приготування 300 мл розчину обчислюють за формулою

де 14,82– кількість безводного й знезоленого желатину в розчині, %; W – вміст вологи в желатині, %; b – вміст золи в желатині, %. Наважку желатину поміщають у банку із притертою пробкою й залишають набухати упродовж 1,4 год у воді. Кількість води визначають вирахуванням з 300 мл маси наважки. Набряклий желатин розчиняють, нагріваючи на водяній бані при 50°С і помішують скляною паличкою. Розчин витримують при 40°С 0,5 год і фільтрують через марлю. Спостерігають час витікання 200 мл розчину желатину у віскозиметрі Енглера при 40°С. Визначення міцності желатинового холодцю. Міцність холодцю визначається його здатністю протистояти зусиллям, що розривають, на зріз і розтягання. Міцність желатинового холодцю залежить від кількості в ньому продуктів гідролізу глютина, чим більше його, тим менша міцність.

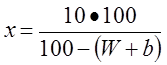

Для визначення міцності желатинового холодцю й температури плавлення готують 100 г 10% розчину желатину. Наважку желатину в подрібненому вигляді (взяту з розрахунку на суху речовину з урахуванням фактичного вмісту вологи й золи) залишають набухати упродовж 1,5 год у воді (кількість визначають як різницю між 100 мл і масою наважки), а потім нагрівають на водяній бані при 50°С до розчинення. Наважку желатину х (у г) обчислюють за формулою

де W – вміст вологи в желатині, %; b – вміст золи в желатині, %. Міцність желатинового холодцю визначають приладом Валента (рис. 8). Сутність методу полягає у визначенні маси навантаження, необхідної для занурення стрижня в поверхневу частину желатинового холодцю.

Питання для самоконтролю

1. Перерахуйте вимоги до сировини, з якої виготовляють клей та желатин? 2. Назвіть основні технологічні операції під час виробництва желатину і клею? 3. Що контролюють упродовж технологічного процесу виготовлення клею? 4. Що контролюють упродовж технологічного процесу виготовлення желатину? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||