|

|

ТЕХНОХІМІЧНИЙ КОНТРОЛЬ

ВИРОБНИЦТВА Електронний посібник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

10. КОНТРОЛЬ ВИРОБНИЦТВА І ЯКОСТІ М’ЯСНИХ БАНОЧНИХ КОНСЕРВІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10.1. Вимоги до сировини для виробництва консервів, до тари, якості готової продукції 10.2. Контроль технологічного процесу виробництва консервів 10.2.1. Прийом і контроль сировини 10.2.2. Ділення, обвалювання та жилування 10.2.3. Підготовка субпродуктів 10.3. Вибірковий контроль якості сировини, спецій і жиру 10.4. Контроль наповнення консервної тари 10.4.1. Заповнення тари й закатування банок

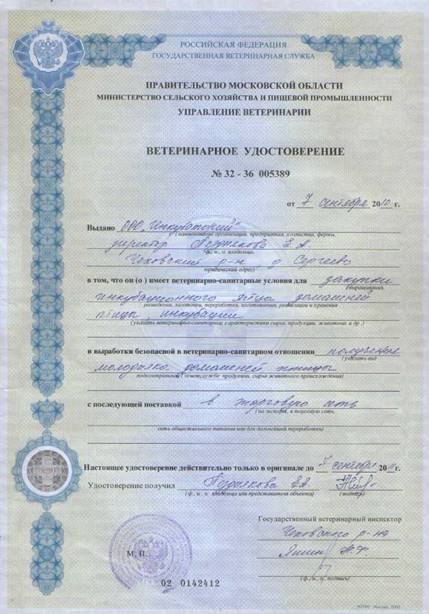

10.1. Вимоги до сировини для виробництва консервів, до тари, якості готової продукції Вимоги до сировини для виробництва консервів, до тари, до якості готової продукції Сировина повинна відповідати вимогам нормативно-технічної документації і піддана ветеринарно-санітарній експертизі. Для виробництва мясних

консервів використовують основну сировину та харчові

добавки і прянощі. М’ясні

консерви виробляють із яловичини, баранини, конини та свинини.

Консерви, залежно від виду м’яса та його категорії, виробляють вищого, першого сорту, безсортові. Консерви вищого сорту виробляють з яловичини та баранини першої категорії. Консерви першого сорту виробляють з яловичини та баранини другої категорії. Консерви безсортові виробляють з конини та свинини. Для виробництва консервів використовують таку сировину та матеріали: – яловичину – згідно з ДСТУ 4426:2005. Технічні умови. «М’ЯСО ЯЛОВИЧИНА У ВІДРУБАХ», першої та другої категорії згідно з чинними нормативними документами і отриману після її ділення, обвалювання та жилування; – яловичину знежиловану (або блоки) – м’язова тканина з вмістом жирової та сполучної тканин від 6% до 14%; – баранину – згідно з ДСТУ 4449:2005. «Консерви м’ясні. Сніданки м’ясні», першої та другої категорії згідно з чинними нормативними документами і отриману після її ділення, обвалювання та жилування; – баранину знежиловану – м’язова тканина з вмістом жирової та сполучної тканин від 6% до 14%; – конину – згідно з ДСТУ 4450:2005. «Консерви м'ясні. М'ясо тушковане» або з чинними нормативними документами і отриману після її ділення, обвалювання та жилування; – конину знежиловану – м’язова тканина з вмістом жирової та сполучної тканин від 6% до 14%; – свинину – згідно з ДСТУ 4450:2005. «Консерви м'ясні. М'ясо тушковане», другої категорії в шкурі, без шкури (зокрема туші підсвинків з салом товщиною до 1,5 см, обрізну свинину), четвертої категорії в шкурі, без шкури, і отриману після її ділення, обвалювання та жилування; – свинину знежиловану (або блоки) – м’язова тканина з вмістом жирової тканини до 30%; – блоки із знежилованого м’яса заморожені – згідно з чинними нормативними документами або закордонного виробництва за наявності висновку державної санітарно-епідеміологічної експертизи Центрального органу виконавчої влади у сфері охорони здоров’я; – жир-сирець яловичий, баранячий (курдючний), отриманий після ділення яловичини, свинини, баранини;

– жир топлений харчовий яловичий або баранячий, або кістковий – згідно з ДСТУ 4455:2005. Жири тваринні і рослинні та олії; – цибулю ріпчасту сушену – згідно з ДСТУ

8103:2015. Цибуля ріпчаста сушена. Технічні

умови; – часник свiжий

– згідно з ДСТУ 3233-95; – лист лавровий – згідно з ГОСТ

17594-81; – перець духмяний – згідно з

ДСТУ ISO 959-1:2008. Перец (Piper

nigrum L.) горошком или молотый. Технические условия.; – перець чорний і білий – згідно

з ДСТУ ISO 959-1:2008. Перец (Piper

nigrum L.) горошком или молотый. Технические условия.; – перець червоний мелений –

згідно з ДСТУ ISO 972:2008. Перець стручковий червоний, цілий чи змелений

(порошкоподібний). Технічні умови

(ISO 972:1997, IDT); – коріандр – згідно з ДСТУ

8007:2015. Прянощі. Коріандр. Технічні

умови – воду питну – згідно з ДСТУ 7525-2014 Для виробляння консервів не дозволено використовувати: – свинину з салом пожовтілим, або яке жовтіє під час випробовування варінням; – м’ясо, заморожене більше одного разу; – м’ясо бугаїв, кнурів, баранів та жеребців. Сировина тваринного походження для виробляння консервів повинна бути допущена до виробництва державною ветеринарною службою підприємства. М'ясо. Придатність м'яса (яловичина, баранина, свинина), що використовується для виробництва консервів повинно супроводжуватись ветеринарним посвідченням.

М'ясну сировину використовують в остиглому, охолодженому і замороженому стані з температурою в товщі м'язів відповідно 12 – 15, 0 – –4 і не вище –8°С. Пастеризовані консерви виробляють з охолодженої яловичини й свинини. Для виготовлення фаршевих консервів рекомендується застосовувати парне м'ясо за умови, щоб проміжок часу між забоєм і засолом не перевищував 2 – 3 год. М'ясо допускається до виробництва нормально знекровлене, остигле, охолоджене, так само і морожене, якщо воно зберігалося не більше 6 місяців і не піддавалося дворазовому розморожуванню. Не можна використовувати парне м'ясо, м'ясо некастрованих самців і старих (старше 10 років) тварин. М'ясні консерви вищого ґатунку виготовляють із яловичини I категорії. М'ясо молодняку використовують для виробництва спеціальних видів консервів. М'ясо, що закладають у банки, не повинно містити кісток, хрящів, грубих сухожиль, судинних пучків і великих нервових сплетінь, грубих з’єднувальнотканинних утворень. Для виробництва свинячих консервів використовують обрізну свинину і м'ясо підсвинків і поросят. Для деяких видів консервів допускається до використання умовно придатне м'ясо, піддане знешкодженню у ході технологічної обробки. Жир. Залежно від виду консервів використовують яловичий, баранячий, свинячий жир у вигляді сирцю (підшкірний, білянирковий і сальник, що містять не менш 85% жиру), так і топлений. Під час додавання в консерви жиру-сирцю його ретельно віджиловують. Топлений жир повинен бути не нижче 1 ґатунку. Субпродукти. Субпродукти повинні бути свіжими й від здорових тварин. Мізки не повинні мати синців і ушкоджень. Язики повинні бути цілими.

Рослинна сировина (бобові, круп'яні, борошняні вироби, овочі та ін.) має бути доброякісною, без сторонніх домішок, з властивим їй смаком, запахом і кольором. Допускається сировина, яка відповідає вимогам стандарту. У ній не повинно бути комах і сторонніх домішок (піску, камінчиків, грудок землі та ін.). Ушкоджені, зморщені, поїдені й уражені хворобою зерна повинні бути вилучені. Вода. Для приготування консервів і охолодження їх після стерилізація в автоклавах, безперервно діючих стерилізаторах, охолоджувачах різного типу використовується вода, що відповідає вимогам Державні санітарні норми та правила "Гігієнічні вимоги до води питної, призначеної для споживання людиною" (ДСанПіН 2.2.4-171-10). В 100 см3 води не повинні міститись спор анаеробів.

Вимоги до тари. Основний вид тари під час виробництва консервів – металеві й скляні банки повинні бути герметичні, міцні, корозійностійкі, нешкідливі, гігієнічні, теплопровідні, теплотривкі, з невеликою масою, недорогі. Поверхня банок має бути гладенькою, без щербин, рівномірною товщиною шару полуди, без тріщин, подряпин, іржі; у банок з лудженою поверхнею не має бути порушень лакового покриття. Скляну тару виготовляють зі знебарвленого і напівбілого скла, воно більш гігієнічне і не піддається корозії, для м'ясних продуктів використовують переважно скляні банки СКО (склотара консервна обкатна чи обтискна) 83 – 5 ємкістю 350 мл, СКО 83-1 ємкістю 540 мл. Для виготовлення консервних банок застосовують білу жерсть електролітичного лудіння. Залежно від стану поверхні й призначення жерсть виготовляють двох марок: ЕЖК – електролуджена жерсть консервна, ЕЖР – електролуджена жерсть різна. Жерсть поставляють в аркушах і рулонах. Граничні відхилення по розмірах жестин повинні не перевищувати +1 мм – по ширині; +3 мм – по довжині. Залежно від товщини олов'яного покриття жерсть електролітичного лудіння ділиться на три класи (табл. 10.1).

Таблиця 10.1

Перевищення номінальної товщини й маси покриття не є бракувальною ознакою. Мінімальна товщина олов'яного покриття (у мкм) для жерсті: I клас – 1,04; II клас – 0,7; III клас – 0,32. Жерсть марки ЕЖК повинна мати гладку й чисту поверхню, не мати рванин, прожогів, раковин, іржавих плям, тріщин, розшарувань, незалуджених ділянок і забруднень. Допускаються й окремі незначні дефекти, що не порушують цілісності покриття: матовість олов'яного покриття, неоплавлені краї шириною 3 мм, вдавлення й відбитки від валків, окремі поверхневі крапки, легенькі царапинки, дужки, потертість, краплі олова діаметром не більше 1 мм одна непролуджена крапка діаметром до 1 мм – для жерсті I класу покриття й дві непролуджені крапки для жерсті II й III класів покриття, пухирці діаметром 1 мм у кількості не більше 3 шт. на одному листі або на 1 м довжини смуги, розривини и по краях глибиною не більше 1,5 мм, до двох загнутих куточків з розміром сторони не більше 2,0 мм або відсутність куточків того ж розміру. Для рулонної жерсті шириною до 300 мм допускається хвилястість країв з висотою не більше 6 мм при ширині хвилі не більше 20 мм. Для листової і рулонної жерсті шириною понад 300 мм допускається хвилястість країв висотою не більше 6 мм при ширині хвилі до 30 мм. На поверхні й кінцях жерсті марки ЕЖР на одному листі або 1 м смуги в рулоні, крім вищевказаних дефектів допускаються: • поверхневі подряпини, скоби й непролуджені полоси шириною до 5 мм, загальною площею не більше 50 см2; • два загнутих куточки зі стороною до 25 мм або відсутність куточків того ж розміру; • темний шорсткуватий осад олова загальною площею не більше 30 см2; • краплі олова діаметром до 3 мм у кількості до 5 шт.; • пухирці діаметром до 5 мм у кількості до 10 шт.; • неоплавлені ділянки в окремих місцях листа й смуги; • хвилястість кінців шириною до 30 мм із кожного боку для смуги шириною до 300 мм і до 50 мм для листа й смуги шириною понад 300 мм; • коробоватість із висотою гребенів до 10 мм; • ум’ятість кінців до 5 мм у вигляді дужок без заворотів і розривів; • рванини на кінцях не більше 5 мм; • незначні задирки висотою не більше ½ товщини жерсті; • проколи в кількості не більше 6 шт. у різних місцях смуги або листа. У жерсті марки ЕЖК допускається до 5% аркушів і рулонів з дефектами, що допускаються для жерсті марки ЕЖР, крім непролуджених ділянок і проколів. Для виготовлення електролітичної лудженої жерсті кількість домішок в олов'яному покритті не повинна перевищувати 0,14%, зокрема свинцю не більше 0,04%. Жерсть марки ЕЖК повинна витримувати восьмикратний, а жерсть ЕЖР шестикратний перегин на 90° навколо губок радіусом 1,5 мм без появи будь-яких ознак надламу або відшарування олова. Жерсть повинна витримувати випробування на витяжку сферичної лунки за методом Ериксона. Глибина лунки повинна відповідати нормам.

Для жерсті марки ЕЖР допускається глибина лунки на 1 мм менше зазначених норм. Вимоги до якості готової продукції.

video не поддерживается

вашим браузером.. Яловичина тушкована

video не поддерживается

вашим браузером.. Питання-відповіді Консерви повинні відповідати вимогам ДСТУ 4450:2005 Консерви

м’ясні. М’ясо тушковане. Їх неохідно

виробляти згідно з технологічною інструкцією та рецептурами.

Комплексний контроль виробництва та якості м’ясних консервів За органолептичними показниками консерви повинні відповідати вимогам, наведеним у таб. 10.2.

Таблиця 10.2. Органолептичні показники консервів

За фізико-хімічними показниками консерви повинні відповідати вимогам, наведеним в табл. 10.3.

Таблиця 10.3 Фізико-хімічні показники консерви

10.2. Контроль технологічного процесу виробництва консервів

Основні технологічні процеси виробництва м'ясних баночних консервів

10.2.1. Прийом і контроль сировини Під час надходження м'ясних туш і субпродуктів з інших підприємств необхідно перевіряти наявність ветеринарної довідки про походження, санітарне благополуччя м'яса й субпродуктів, якісного посвідчення, що характеризує категорію вгодованості туш і робити вторинну ветеринарно-санітарну експертизу. Під час надходження привізного м'яса й м'яса того самого підприємства в консервний цех технолог і контролер відділу виробничо-ветеринарного контролю проводять зовнішній огляд сировини: санітарний стан, належної забійної і термічної обробки й наявність клейм. Якщо буде потреба роблять зачищення туш.

10.2.2. Ділення, обвалювання й жилування Для полегшення роботи й кращої організацій праці напівтуші (туші) ділять на окорока, грудинку, лопаткову, спинореброву, поперекову й шийну частини. Заріз відокремлюють і в консервному виробництві не використовують. Під час оброблення туші необхідно особливу увагу звернути на те, щоб не дробилися кістки. Під час жилування

яловичини й баранини відокремлюють підшкірний жир й великі скупчення

м'язового жиру, видаляють грубі з’єднувальнотканинні

утворення (оболонки, сухожилля), великі судинні й нервові сплетення, великі

залози, хрящі й кістки. Під час жилування свинини

відокремлюють шпик.

Наприкінці зміни встановлюють відповідність виходів м'яса нормативам.

10.2.3. Підготовка субпродуктів У процесі промивання й замочування субпродуктів контролюють температуру води й тривалість замочування. Перевіряють також якість промивання й зачищення мозку і печінки, вимочування нирок і солоних м'ясопродуктів.

Періодично перевіряють температуру й тривалість процесу. М'ясо необхідно бланшувати у воді, доведеної попередньо до кипіння. Знижена температура води й недостатня тривалість бланшування можуть призвести до підвищеного вмісту бульйону в консервах після стерилізації й до його помутніння. За занадто тривалого бланшування продукт після стерилізації розварюється. Якщо бланшування проведене нормально, м'ясо на розрізі здобуває сірий колір, припиняється витікання кров'яного соку.

10.2.5. Обсмажування М'ясо, печінка й інші м'ясопродукти варто обсмажувати до появи легкої рум'яної скоринки. Оптимальна температура обсмажування 150 – 160°С.

10.3. Вибірковий контроль якості сировини, спецій і жиру Підготовка сировини і тари для виробництва. Відповідно до вимог нормативної документації всі партії сировини, що надходить, підлягають огляду і вибірковому виміру температури в товщі м’язів. Під час виробництва консервів, в яких м’ясо і субпродукти бланшують або обсмажують – контролюють колір продукту після теплової обробки, їх консистенцію і запах. Перед наповненням банки миють гарячою водою і обробляють внутрішню поверхню гострою парою. Під час заповнення банок слідкують за правильністю дозування інгредієнтів, передбачених рецептурою багатокомпонентних консервів і дотриманням встановленої маси нетто. Наповнені банки після контрольного зважування передають на герметизацію. Потім консерви перевіряють на герметичність відразу після закатування вибірково або в потоці шляхом занурювання у воду з температурою 85 – 90°С чи використовують вакуум-метричний метод, витримуючи консерви за остаточного тиску 1,33 мПа упродовж 2 – 3 хв. Всі технологічні процеси, починаючи з подрібнення сировини до початку стерилізації, повинні проводитись упродовж менше 2 годин. Стерилізацію консервів проводять відповідно до режимів, вказаних з діючими технологічними інструкціями на відповідні види консервів (тривалість всіх стадій нагрівання, температура, тиск під час стерилізації).

10.4. Контроль наповнення консервної тари

video

не поддерживается вашим браузером.. Укладання м’яса в банки

10.4.1. Фасування, тари й закупорювання, банок. Фасування тари й закупорювання банок Під час заповнення

банок стежать за правильністю дозування інгредієнтів, передбачених

рецептурою багатокомпонентних консервів, за дотриманням встановленої маси нетто. Продукти однорідної структури (фарш і паштети)

фасують за допомогою об'ємних наповнювачів. Якщо консерви складаються з

твердих і рідких компонентів, то тверді компоненти укладають у банки вручну

чи механічним способом, а рідкі – дозують об'ємними або ваговими дозаторами.

Наповнені банки після контрольного зважування передають на герметизацію. Перед або у процесі герметизації банок проводять їх маркірування, вказуючи галузь, завод, зміну, дату виготовлення, асортиментний номер. Банки з продуктом закупорюють на закупорювальних машинах шляхом утворення подвійного закупорочного шва. Закупорювання з одночасним вакуумуванням проводять на вакуум закупорювальних машинах. Під час розфасовки сировини в тару в обов'язок майстра цеху входить контроль за чистотою банок, що подаються для заповнення (вони повинні промиватися гарячою водою й стерилізуватися гострою парою), за процесом: заповнення (дотримання рецептури) і закупорюванням банок, за узяттям проб консервів (негайно після закупорювання банок) для бактеріологічного аналізу на обсіменінність. Після заповнення банки зважують, установлюючи масу брутто. Масу нетто визначають вирахуванням середньої маси тари, що встановлюють на початку кожної зміни зважуванням 100 порожніх банок, з маси брутто. Правильність маси нетто під час заповнення банок на дозаторах перевіряють зважуванням банок вибірково. Перед закатуванням банок періодично перевіряють стан пастеризованих кінців і їхнє маркування. Виявивши банки з дефектами закупорочного шва, закупорювальну машину негайно зупиняють для усунення неполадок, вміст перекладають у нові банки. Перед стерилізацією м'ясні консерви повинні піддаватися обов’язковому бактеріологічному дослідженню. За винятком банок, закупорених на вакуум-закупорочних машинах, консерви перевіряють на герметичність безпосередньо після закупорювання чи вибірково в потоці шляхом занурення їх у гарячу воду температурою 85 – 90°С. У випадку негерметичності консервів у результаті підвищення тиску з банки виділяються пухирці повітря. Тривалість часу між герметизацією продукту і тепловою обробкою не повинна перевищувати 30 хв. Усі технологічні процеси, починаючи з подрібнення сировини до початку стерилізації, повинні відбуватися не більше 2 год.

Методом літографії або на етикетці, виконаній типографським та іншими способами, на кожній одиниці спожиткової тари потрібно зазначити: – назву та повну адресу підприємства-виробника, його товарний знак (за наявності) телефон, адресу об’єкта виробництва; – назву консервів, сорт (за наявності), та склад консервів у порядку переваги складників, харчові добавки, які використовували під час їх виробництва; – власну назву (за наявності); – масу нетто, г; – кінцеву дату споживання «Вжити до» або дату виробництва та термін придатності; – умови використання: «Перед вживанням розігріти»; – інформаційні дані про харчову та енергетичну цінність 100 г продукту (розраховує виробник відповідно до певної рецептури); – штрих-код EAN – згідно з ДСТУ 3146; – позначення цього стандарту. На кришці металевої банки, окрім позначень, передбачених ГОСТ 13534, після номера заводу-виробника додатково зазначають двосимвольний літерний код України (країни-виробника) – «UА» згідно з ДСТУ ISO 3166-1. Дозволено наносити маркування на дно банки у разі використовування кришки з ключем. Недотримання вимог до якості сировини, тари, режимів параметрів процесів технологічної обробки приводить до виникнення дефектів.

Для припинення життєдіяльності мікроорганізмів і інактивації тканинних ферментів упакований у тару продукт піддають стерилізації (чи пастеризації). Основними параметрами є температура і тривалість процесу.

Перед завантаженням консервних банок, перевіряють справність автоклавів і регулювальних вентилів на них, а також правильність зарядки контрольно-реєструючих самописних приладів (термографів) і їхнє пломбування. Правильність роботи приладів, що контрольно-реєструють, необхідно перевіряти не рідше одного разу в 3 місяці. Про результати перевірки складають акти, які зберігають у відділі виробничо-ветеринарного контролю. Робота на автоклавах з несправними термографами або без них забороняється. У процесі стерилізації (пастеризації), за

яким спостерігає як майстер цеху, так і контролер відділу

виробничо-ветеринарного контролю, необхідно чітко дотримуватись режиму

стерилізації (пастеризації), установлений технологічною інструкцією

(температура, тиск, тривалість). У цеховому журналі записують фактичні дані

про час підйому температури, тривалості стерилізації (пастеризації) і

охолодження консервів, про мінімальну температуру й тиск під час стерилізації

(пастеризації). Журнал пронумерований, прошнурований і скріплений печаткою за

підписом головного інженера й завідувача лабораторії.

Термограми із записами за зміну виймають із термографа й зберігають їх як документ суворої звітності протягом 5 років. Періодично (не рідше одного разу на місяць) перевіряють температуру всередині банки під час стерилізації, закатуючи в контрольну банку максимальний термометр або за допомогою термопари. Максимальна температура в банці повинна бути не більше ніж на 2 – 3°С нижче температури в автоклаві. Режим стерилізування для автоклавів, що працюють у періодичному режимі (завантаження, нагрівання, стерилізація, охолодження, розвантаження) і, визначається наступним сполученням найважливіших параметрів

де А – тривалість підйому температури в автоклаві до встановленого значення, хв; В – тривалість витримки консервів при встановлених температурі і тиску, хв; С – тривалість зниження температури, хв; Т – температура стерилізації, °С; Р – протитиск в автоклаві, МПа. Режими стерилізації консервів повинні відповідати діючим технологічним інструкціям на зазначені види консервів. Контролюють і реєструють тривалість усіх стадій нагрівання, температуру і тиск під час стерилізації. Теплову обробку проводять у стерилізаторах періодичної чи безперервної дії, обладнаних контрольно-вимірювальними самописними приладами. На паперовій термограмі, яка реєструє режим стерилізації (чи пастеризації), указують найменування консервів, номер автоклава і дату стерилізації. Ці документи зберігають упродовж 5 років. Робота стерилізатора передбачає підвищення тиску всередині агрегата відповідно до внутрішньої температури робочого середовища – кипіння води при температурі вищій за 100оС.

Таблиця 10.4 Залежність температури кипіння води при значеннях тиску вище атмосферного

Після стерилізації і наступного охолодження до 35 – 40°С консерви сортують з відбраковуванням легковагих (відхилення за масою нетто перевищують допустимий рівень), негерметичних і деформованих банок. Герметичність констатують за наявності прямих (розриви, тріщини) і непрямих (потоки, здуття днища) ознак. Розрізняють потоки активні – на поверхні негерметичної банки, і пасивні – на поверхні сусідніх банок. Банки з пасивними потоками миють, протирають і перевіряють на герметичність. Сильна деформація банок, як правило, викликає порушення герметичності. Тому банки із глибокими ум'ятинами, гострими вигинами або зубцями (деформація закатного шва у вигляді куточків) також відбраковують і перевіряють на герметичність.

10.4.4. Зберігання

Консерви зберігають за температури від 0°С до 20°С та відносної вологості повітря не вище 75%. Строк придатності консервів: – в металевих банках – не більше 4 років від дати виготовлення; – в скляних банках – не більше 2 років від дати виготовлення.

Таблиця 10.5 Терміни зберігання консервів за відносної вологості повітря до 75

video не поддерживается

вашим браузером.. Лінія по виробництву м’ясних консервів

Таблиця 10.6 Дефекти консервів, виявлені при "гарячому" і подальшому сортуванні (до зберігання) і причини їх виникнення

Питання для самоконтролю

1. Назвіть вимоги до сировини, з якої виготовляють м'ясні баночні консерви? 2. З якої сировини не дозволяють виготовляти консерви, чому? 3. Від чого залежить термін зберігання консервів? 4. З яких технологічних операцій складається виготовлення консервів? 5. Що контролюють по ходу технологічного процесу виготовлення м'ясних баночних консервів? 6. Назвіть вимоги до консервної тари? 7. Перерахуйте вади м'ясних баночних консервів та вкажіть причини їх виникнення. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||