|

|

ГІГІЄНА МОЛОКА І МОЛОЧНИХ ПРОДУКТІВ Електронний посібник |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

6. Гігієнічні вимоги та державні санітарні правила до молокопереробних

підприємств |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.1. Правове регулювання виробництва та

обігу молока і молочних продуктів в Україні 6.2. Гігієнічні вимоги та державні

санітарні правила до молокопереробних підприємств 6.3. Особиста гігієна працівників

молокопереробних підприємств 6.4. Застосування системи НАССР в умовах

молокопереробних підприємств 6.5. Застосування принципів НАССР під час

виробництва та заготівлі молока 6.1. Правове регулювання виробництва та обігу молока і

молочних продуктів в Україні Відносини, що

виникають у процесі виробництва, транспортування, переробки, зберігання і

реалізації, ввезення на митну територію та вивезення з митної території

України молока, молочної сировини та молочних продуктів, й поширюється на

суб’єктів господарювання, які проводять господарську діяльність у цій сфері,

врегульовані Законом України «Про молоко та молочні продукти», зі змінами та

доповненнями, внесеними Законами України від 30.11.2006 р. № 402-V, від 15.04.2010 р. № 2132-VI, від 16.10.2012 р. № 5462-VI, від 5.09.2013 р. № 442-VII, від 9.04.2014 р., № 1193-VII, від 12.02.2015 р. № 191-VIII. Цей Закон визначає

правові та організаційні основи гарантування безпечності та якості молока і молочних продуктів для

життя та здоров’я населення, довкілля під час їх виробництва,

транспортування, переробки, зберігання і реалізації, ввезення на митну

територію та вивезення з митної території України. Основні засади державної політики щодо гарантування безпечності та якості молока і молочних продуктів наведені в таблиці 31. Таблиця 31 Основні засади державної політики щодо гарантування безпечності та якості молока і молочних продуктів

Гігієнічні вимоги до показників безпечності та якості

молока, молочної сировини і молочних продуктів. Молоко сире – продукт нормальної секреції молочних залоз однієї або декількох

здорових корів, овець, кіз, буйволиць, кобил, температура якого не перевищує Молочна сировина – молоко, яке піддавалося попередній фізичній обробці

(фільтрації, охолодженню), а також будь-які молочні продукти, що містять

виключно складники молока (молочний жир, молочний білок, лактозу), і можуть

бути використані у виробництві іншої продукції. Молочні продукти – продукти, одержані з молока або молочної сировини,

які можуть містити харчові добавки, необхідні для виробництва, за умови, що

ці добавки ні частково, ні повністю не замінюють складників молока (молочний

жир, молочний білок, лактоза). Традиційні молочні продукти – масло, сири, кисломолочні продукти, вироблені із

застосуванням заквасок на чистих культурах молочнокислих бактерій –

ацидофілін, простокваша, ряжанка, сметана, сир кисломолочний; кефір – із

застосуванням заквасок на кефірних грибках. Молоко, молочна

сировина і молочні продукти, які виробляють в

Україні та ввозять на митну територію України, мають відповідати показникам безпечності та

якості для харчових продуктів, установлених нормативно-правовими актами

України. Базисні норми

масової частки жиру і білка в молоці розробляють і затверджують центральні органи виконавчої влади, що забезпечують формування державної аграрної політики. Гігієнічні вимоги до пакування і маркування молочної сировини та молочних продуктів. Пакування – вміщування молочної сировини та молочних продуктів у тару чи

пакувальний матеріал. Маркування – інформація про молоко, молочну сировину та молочні продукти, нанесена

на упаковку відповідно до вимог нормативно-правових актів і нормативних

документів. Тару та упаковку для молочної сировини та молочних продуктів виготовляють з матеріалів, дозволених для використання центральним органом виконавчої влади, що забезпечує

формування державної політики у сфері охорони здоров’я. Пакування та маркування молочної сировини та молочних продуктів здійснюють

відповідно до законодавства України. Не допускається

використання назв молочних продуктів у власних назвах продуктів та

торговельних марках, якщо ці продукти виробляють з використанням сировини

немолочного походження. Забороняється

відокремлення процесу пакування молочних продуктів від

технологічного циклу виробництва продукції (крім пакування масла, сиру, сухих молочних продуктів структурними підрозділами

одного переробного підприємства або переробними підприємствами, що входять до

складу одного об’єднання). Гігієнічні вимоги до безпечності та якості молока,

молочної сировини і молочних продуктів. Вимоги до

безпечності та якості молока і молочних продуктів після їх затвердження

підлягають опублікуванню в засобах масової інформації центральним органом виконавчої

влади, що забезпечує формування державної аграрної політики. У виробництві

традиційних молочних продуктів забороняється використовувати жири та білки

немолочного походження, а також будь-які стабілізатори і консерванти. Молочна сировина

та молочні продукти, які ввозять на митну територію України, підлягають

контролю згідно із законодавством України. Вилучення з обігу, переробку, утилізація, знищення або подальше використання

молока, молочної сировини та молочних продуктів, що не відповідають вимогам,

установленим законодавством України. Вилучення з обігу, переробку, утилізацію, знищення або подальше використання молока, молочної

сировини та молочних продуктів, які не відповідають установленим законодавством

вимогам, проводять в порядку, регламентованому законом. Молоко, молочна

сировина та молочні продукти, що не відповідають установленим вимогам і не

можуть бути повернуті в обіг шляхом знезараження (знешкодження), переробки,

підлягають утилізації або знищенню в порядку, регламентованому законом. Гігієнічні вимоги до технологічного обладнання,

виробництва молока, молочної сировини та молочних продуктів. Технологічне обладнання, супутні матеріали та

транспортні засоби, в яких перевозять і зберігають молоко, молочну сировину та молочні продукти, мають виготовляти з матеріалів, дозволених центральним органом виконавчої влади, що забезпечує

формування державної політики у сфері охорони здоров’я, для використання за цільовим призначенням і контакту з харчовими

продуктами. Забороняється

продаж молока та молочної сировини без документа, що засвідчує епізоотичне

благополуччя тварин у господарствах, який видає безплатно центральний орган виконавчої влади, що реалізує державну політику у сфері

ветеринарної медицини, згідно із законодавством України. Організація суб’єктами господарювання контролю за

безпечністю та якістю молока, молочної сировини і молочних продуктів. Суб’єкт

господарювання – юридична особа незалежно від форми власності, фізична особа

– суб’єкт підприємницької діяльності, яка здійснює виробництво, переробку та

реалізацію молока, молочної сировини і молочних продуктів. Контроль за

безпечністю та якістю молока, молочної сировини і молочних продуктів

здійснюєть суб’єкт господарювання відповідно до закону шляхом: 1) додержання умов

виробництва, зберігання та реалізації молока, молочної сировини і молочних

продуктів відповідно до нормативно-правових актів; 2) створення та

діяльності лабораторій, обладнаних сучасними приладами і відповідними реактивами

для визначення показників безпечності та якості молока, молочної сировини та

молочних продуктів. Права та обов’язки суб’єктів господарювання. Суб’єкти господарювання мають право: 1) отримувати від

відповідних державних органів у встановленому порядку необхідну інформацію,

законодавчі та інші нормативно-правові акти з питань безпечності та якості продукції, що виробляються; 2) звертатися за

захистом порушених прав до суду відповідно до закону. Суб’єкти

господарювання зобов’язані: 1) додержувати

вимог нормативних документів під час виробництва молока, молочної сировини і

молочної продукції, а також під час їх зберігання, транспортування та

реалізації; 2) забезпечувати

додержання вимог санітарних та ветеринарно-санітарних норм і правил, а також,

за розпорядженнями посадових осіб державної санітарно-епідеміологічної служби

та центрального органу виконавчої влади, що реалізує

державну політику у галузі ветеринарної медицини, вживати протиепідемічні та протиепізоотичні заходи для запобігання розповсюдженню захворювань, спільних для людей і тварин; 3) гарантувати контроль безпечності та

якості продукції; 4) у встановленому

законодавством порядку вести документацію, що підтверджує безпечність і якість продукції; 5) для здійснення

державного контролю і нагляду надавати необхідну інформацію, документацію,

зразки молока, молочної сировини, компонентів рецептури молочних продуктів,

для проведення лабораторних досліджень у кількості, передбаченій

нормативно-правовими актами; 6) виконувати інші

обов’язки, встановлені законом; 7) за наявності

виробничих потужностей, забезпечувати повну переробку молочної сировини, а в

разі їх відсутності – реалізовувати підприємствам, які можуть її переробляти. Державний контроль та нагляд у сфері виробництва,

переробки, реалізації, експорту та імпорту молока, молочної сировини та

молочних продуктів. Державний контроль і нагляд у сфері виробництва, переробки,

реалізації, експорту та імпорту молока, молочної сировини та молочних

продуктів здійснюють з питань додержання: 1) ветеринарно-санітарних

вимог у процесі утримання тварин, виробництва молока, молочної сировини,

використання обладнання, тари, транспортних засобів, постійного контролю,

нагляду з проведенням моніторингових досліджень за показниками їх безпечності, під час експорту та імпорту молочної

продукції – центральний орган виконавчої влади, що реалізує державну політику

у галузі ветеринарної медицини; 2) санітарних норм

і правил у процесі розроблення технічних умов і регламентів на молочні

продукти, визначення показників їх безпечності та здійснення періодичного

нагляду у процесі виробництва, обігу та імпорту молочних продуктів, а також

за використанням обладнання, тари, транспортних засобів – центральний орган виконавчої влади, що реалізує

державну політику у галузі ветеринарної

медицини; 3) виробником

вимог нормативних документів, технічних регламентів, пов’язаних з якістю

продукції (крім ветеринарно-санітарних вимог), вимог періодичного державного

метрологічного нагляду та вимог законодавства у сфері захисту прав

споживачів, які контролює центральний орган виконавчої влади, що реалізує державну політику у сфері технічного

регулювання. Забороняється

стягнення плати з виробників молока, молочної сировини і молочних продуктів

за здійснення перевірок та нагляду органами державного контролю. Повноваження посадових осіб, які здійснюють державний

контроль та нагляд у сфері виробництва, переробки та реалізації молока, молочної

сировини та молочних продуктів. Посадові особи, які здійснюють державний ветеринарно-санітарний контроль

(нагляд), а також державний нагляд за додержанням прав споживачів,

стандартів, норм та правил, з метою виконання покладених на них завдань у межах

їх компетенції мають право: 1) безперешкодно

відвідувати об’єкти перевірки, для здійснення державного контролю одержувати

необхідну інформацію, документацію, зразки сировини та готової продукції для

проведення лабораторних досліджень у кількості, передбаченій

нормативно-правовими актами; 2) давати

обов’язкові до виконання вказівки про вжиття санітарних,

протиепідемічних, ветеринарно-санітарних та протиепізоотичних заходів,

усунення у визначені строки порушень стандартів, норм, правил та вимог

державного метрологічного нагляду, встановлених відповідно до законодавства

України; 3) забороняти

виробництво, переробку та реалізацію молока, молочної сировини і молочних

продуктів у разі виявлення невідповідності ветеринарно-санітарним вимогам,

вимогам до їх безпечності та

якості й невиконання вимог Закону України «Про молоко та

молочні продукти»; 4) забороняти

виробництво, переробку та реалізацію молока, молочної сировини та молочних

продуктів до вжиття необхідних санітарних, протиепідемічних,

ветеринарно-санітарних і протиепізоотичних заходів, а також заходів щодо

усунення виявлених порушень стандартів, норм, правил, установлених відповідно

до законодавства та законних вимог державного метрологічного нагляду. Державна підтримка виробників молока, молочної сировини

і молочних продуктів. Виробник молока та молочної сировини – юридична особа незалежно від

форми власності, фізична особа – суб’єкт підприємницької діяльності, особисте

селянське господарство, фізична особа, яка утримує корів, овець, кіз,

буйволиць, кобил та виробляє молоко і молочну сировину. Державна підтримка

виробників молока, молочної сировини і молочних продуктів здійснюється,

керуючись пріоритетністю розвитку молочної галузі агропромислового комплексу,

зокрема, шляхом фінансування з Державного бюджету України: 1) програм

розвитку селекційно-племінної роботи в молочному скотарстві,

протиепізоотичних заходів, що мають загальнодержавне значення; 2) дотацій на

молоко незбиране екстра, вищого та першого ґатунків і вершки не згущені; 3) підтримання

виробництва продукції дитячого харчування; 4) надання

пільгових коротко- і довгострокових кредитних ресурсів; 5) лізингових

послуг щодо придбання обладнання вітчизняного та зарубіжного виробництва для

технічного переоснащення і запровадження сучасних технологій виробництва та

переробки молока і молочних продуктів суб’єктами господарювання, на яких

поширюється дія Закону України «Про молоко та молочні продукти»; 6) стимулювання

підвищення якості молока, що відповідає вимогам державного стандарту України,

через доплати у відсотках до закупівельної ціни: для молока ґатунку екстра –

25 %; вищого ґатунку – 20 %. Положення щодо

нарахування та виплати зазначених коштів для державної підтримки виробників

молока, молочної сировини та молочних продуктів затверджує Кабінет Міністрів України, за погодженням з комітетами Верховної Ради

України щодо питань аграрної політики, земельних відносин та бюджету. Відповідальність за порушення норм Закону України «Про

молоко та молочні продукти». За порушення норм цього закону щодо виробництва, переробки та реалізації

молока, молочної сировини та молочних продуктів посадових та фізичних осіб притягаються до

відповідальності згідно із законом. У разі порушення

вимог показників щодо безпечності та якості продукції на суб’єктів

господарювання накладають штрафи відповідно до закону. Міжнародне співробітництво у сфері гарантування належної безпечності та якості молока, молочної сировини і молочних продуктів

здійснюється шляхом: 1) участі в роботі

міжнародних організацій; 2) укладання

міжнародних договорів; 3) гармонізації

нормативних документів, норм і правил з міжнародними стандартами, нормами та

правилами, що визначають вимоги до безпечності та якості молока, молочної сировини і молочних продуктів, а також

ветеринарно-санітарні вимоги; 4) обміну

інформацією про заходи, які вживають для гарантування належної безпечності та якості молока, молочної сировини і молочних продуктів. Якщо міжнародними

договорами України, згода на обов’язковість яких надана Верховною Радою

України, встановлені інші правила, ніж передбачені Законом України «Про

молоко та молочні продукти», застосовуються правила міжнародних договорів

України. 6.2. Гігієнічні вимоги та державні санітарні правила до

молокопереробних підприємств Для забезпечення

гігієнічної надійності молочної продукції необхідним є проведення процесу її

виробництва з дотриманням певних санітарно-гігієнічних вимог. Такі вимоги стосуються

благоустрою території, компонування обладнання, організації технологічного

процесу виробництва продукції – від приймання сировини до її відправки в

торгівельну мережу. Державні санітарні правила для молокопереробних

підприємств регламентовані ДСП 4.4.4-011−98 Територія

молочного підприємства, за своїм функціональним використанням, повинна

поділятися на такі зони: 1) передзаводську

виробничу підсобно-складську, в якій розмішують будинок управління і

санітарно-побутові приміщення – контрольно-пропускний пункт, майданчик для

стоянки власного транспорту; 2) виробничу –

виробничі приміщення, ремонтно-механічні майстерні; 3)

підсобно-складську – будинки та споруди підсобного призначення, котельня,

градирні, насосні станції, склади аміаку, мастильних засобів, палива, навіси

для зберігання резервних та будівельних матеріалів, тари. У самостійну

виділяють зону суворого режиму навколо артезіанських свердловин, запасних

резервуарів для питної води та захисну зону навколо очисних споруд. ДСП 4.4.4-011−98

«Державні санітарні правила для молокопереробних підприємств» регламентують: 1) вжиття комплексу заходів щодо попередження інфікування сирого молока; 2) дотримання

гігієнічних умов одержання та своєчасної первинної обробки молока; 3) забезпечення

належного ветеринарно-санітарного стану ферм, а саме: вхід на ферму

можливий лише через санпропускник, обладнаний дезбар’єром чи дезкилимком; забезпечення ферми

достатньою кількістю питної і гарячої води; вигрібні ями

облаштовують на відстані, не менше очисні споруди

розташовують з підвітряного боку, на відстані вхід у корівник –

через тамбур з дезбар’єром; молочні відділення

розміщують в окремому приміщенні, подалі від об’єктів ветеринарної медицини і

гноєсховищ; підлога корівника

має бути рівною, вологонепроникною, неслизькою, зручною для очищення,

дезінфекції, з невеликим нахилом (для стікання рідини в риштак); стелю у доїльному залі

та молочному відділеннях білять свіжо-гашеним вапном, стіни облицьовують

плиткою на висоту до у корівниках

температура взимку має бути не нижче 6 °С, відносна вологість повітря – 80 %; повітрообмін підтримують

системою вентиляції; у приміщеннях має

бути достатнє природне освітлення – 1:12; штучне освітлення – не менше 30 Лк.

Освітлення виробничих та допоміжних приміщень має відповідати чинним санітарним вимогам до природного і штучного освітлення, нормам проєктування ВСТП 6.01−87 та СНіП II-4−79; прибирання

приміщення проводять щодня, один раз на місяць

організовують санітарний день; результати

перевірки санітарного стану ферми заносять у спеціальний журнал і паспорт

ферми; проводять

профілактичну дезінфекцію, дератизацію, дератизацію ферми – один раз на рік; приміщення у благополучних господарствах неблагополучної

зони – два рази на рік: навесні та восени. Рівень санітарного

стану молочного підприємства значною мірою залежить від благоустрою

території. Проїжджа частина та тротуари мають бути заасфальтовані. Особливу увагу потрібно приділяти озелененню,

оскільки воно сприяє підвищенню санітарного стану молочного підприємства та поліпшує його зовнішній вигляд. На території потрібно підтримувати чистоту та порядок.

Для сміття та відходів обладнують спеціальні майданчики. Вивозити відходи

потрібно щоденно. Після вивантаження сміття сміттєві баки необхідно мити та

дезінфікувати. Якщо на території розміщені не каналізаційні туалети, в них мають бути шлюзи з вішалками для санітарного одягу, вода, мило і дезінфікувальні розчини. Територію заводу

необхідно регулярно прибирати, влітку поливати для попередження утворення

пилу – джерела забруднення продукції. Виробничі

приміщення повинні мати між собою технологічний зв’язок і розташовуватися за

ходом технологічного процесу, не допускаючи перехрещення потоків сировини та

готових виробів чистого та використаного посуду, а також мають створити необхідні умови для дотримання виробничої та особистої

гігієни працівників. Розміщення виробничих цехів повинно забезпечувати

поточність технологічних процесів та, за можливості, мати прямі й найкоротші

комунікації молокопроводів. Санітарний стан

виробничих та допоміжних приміщень впливає на якість молочної продукції.

Тому, в приміщеннях потрібно підтримувати санітарію на належному рівні. Біля

входу в виробничі приміщення має бути металева решітка та сітки для очищення

взуття, а також дезінфікувальні килимки. Для внутрішньої

оздоби виробничих приміщень мають використовуватися

матеріали, що легко піддаються санітарній обробці. На підприємстві

потрібно регулярно проводити косметичний ремонт, білити та фарбувати стіни та

стелю необхідно не рідше 2-х разів на рік. Підлога має бути

рівною та гладкою, не слизькою. Використовують керамічну плитку. В міру

забруднення, стіни та підлогу, сходи та перила потрібно мити та

дезінфікувати. Після закінчення зміни миють, протирають і дезінфікують

умивальники, дверні ручки, нижню частину дверей. Регулярно потрібно мити

вікна. Не дозволяється зберігати у виробничих приміщеннях відходів та інших

сторонніх предметів. Інвентар для миття

має зберігатися в спеціальній коморі, шафі. Побутові

приміщення для працівників молокозаводу слід обладнувати у вигляді санпропусника. Стіни в душових та інших приміщеннях облицьовують

кахельною плиткою. Щоденно проводяться прибирання в побутових приміщеннях. Особливу увагу

необхідно приділяти підтриманню гігієни та санітарії у санвузлах. Перед

туалетами мають бути шлюзи з вішалками для санітарного одягу, раковини для

миття рук, електросушарки. Обов’язкова наявність свіжих дезінфікувальних розчинів. Не рідше одного разу на день потрібно мити та дезінфікувати

обладнання, дверні ручки, водопровідні крани. Стічні води

підприємств молочної промисловості, зазвичай, дуже забруднені відходами

сировини та продукції. Згідно з санітарними правилами на молокозаводах

фекальну каналізацію мають обладнати окремо від

виробничої. Виробничі води необхідно очищати від залишків

висококонцентрованими кислотними та лужними розчинами. Для їх знезараження

використовують станції нейтралізації. Забороняється проводити викиди стічних

вод у відкриті водоймища без належної обробки. Особливо важливими

операціями, з точки зору забезпечення високих санітарних

показників молочної продукції, є їх якісна теплова обробка. Тому

обладнання має працювати ритмічно та забезпечувати задані режими і параметри. 6.3. Особиста гігієна працівників молокопереробних

підприємств Ураховуючи загрозу

виникнення інфекційних захворювань населення (споживачів) через заражені

молочні продукти, на молокопереробних підприємствах потрібно приділяти

належну увагу контролю за станом здоров’я співробітників, дотриманням кожним

з них правил особистої та виробничої гігієни, гігієнічному вихованню працівників. Через молочні

продукти споживачам можуть передаватися різні інфекційні захворювання,

причиною яких може бути як збудник від молока-сировини, так і самі працівники

переробного підприємства, які порушують правила особистої гігієни, особливо,

хворі на бактеріоносії. Для виявлення на переробному

підприємстві джерела захворювання, тобто хворого чи бактеріоносія, стан

здоров’я працівників постійно контролюють. Так, усі претенденти, перед

зарахування на роботу, та працівники в процесі трудової діяльності, проходять

необхідні медичні дослідження. Обов’язково проводять ознайомлення з гігієнічними навичками щодо попередження виникнення

інфекційних захворювань. Особливу увагу

приділяють особам, зайнятим у виробничих цехах та санітарною обробкою

обладнання. Не допускають до роботи:

Кожен працівник на

підприємстві несе відповідальність за виконання особистої гігієни,

технологічних та санітарних норм на своїй ділянці, стан робочого місця. Кожен працівник повинен

мати особисту санітарну книжку, в яку регулярно заносять результати всіх

досліджень, проходження працівником навчання за програмою гігієнічної

підготовки. Особисту книжку зберігають у начальника (майстра) цеху або медпункті. Для виявлення осіб

з гнійничковими захворюваннями шкіри медпрацівник підприємства повинен

щоденно перевіряти руки персоналу на наявність їх уражень та заносити

результати у спеціальний журнал. У разі відсутності

медпрацівника таку перевірку має проводити інший працівник або майстер цеху. Працівники

виробничих цехів у разі появи ознак шлунково-кишкових захворювань, підвищення температури, наявності гнійників мають повідомляти про

це адміністрацію і звертатися у медпункт або інший медичний заклад для

отримання лікування, а також повідомляти майстра цеху про всі випадки

шлунково-кишкових захворювань у сім’ї. Перед початком

роботи кожен працівник має розписатися у

спеціальному журналі про відсутність у нього і членів його сім’ї захворювань

органів травлення та інших інфекційних хвороб. Працівники

виробничих цехів перед початком роботи мають прийняти душ,

одягти чистий санітарний одяг (рис. 62), підібрати волосся під хустинку або

ковпак, зняти з себе прикраси, лак з нігтів, ретельно вимити руки водою з

милом і продезінфікувати їх дезрозчином. Нігті мають бути

коротко підстрижені. Мити і дезінфікувати руки слід перед початком

роботи, після кожної перерви в роботі, під час переходу від однієї операції

(бруднішої) до іншої (чистішої), після контакту із забрудненими предметами.

Інструкції

з санітарної обробки рук необхідно вивісити біля всіх умивальників. Після відвідування туалету мити і дезінфікувати руки необхідно двічі: у шлюзі, після відвідування туалету, до одягання халату і на робочому місці, безпосередньо перед тим, як приступити до роботи. Після виходу з туалету необхідно продезінфікувати

взуття на дезінфікувальному килимку. Чистоту рук кожного працівника перевіряє не рідше двох разів на місяць

мікробіолог лабораторії (без попередження) перед початком роботи, після

відвідування туалету, особливо у тих працівників, які безпосередньо

контактують з продукцією. На молочних

підприємствах руки мити потрібно в певному порядку, зокрема, спочатку руки

дезінфікують, потім миють теплою водою з милом та щіткою до ліктя, з

промиванням піднігтьових заглиблень, потім знову дезінфікують. Обслуговуючий

персонал (слюсарі, електромонтери) має також працювати в

санітарному одязі. Забороняється одягати на санітарний одяг будь-який

верхній. Санітарний одяг має повністю

покривати особистий одяг. Рекомендується одяг без карманів та на зав’язках,

без ґудзиків. До санітарного одягу ставлять такі вимоги: 1) перуть і зберігають окремо від спецодягу; 2) заборонено виносити за межі підприємства; 3) не допускається

спільне зберігання з особистим одягом у гардеробі; 4) у ньому не можна відвідувати туалети; 5) підлягає обміну

на чистий після кожної зміни, але у випадку забруднення заміну проводять упродовж робочої зміни. Важливо, щоб

санітарний одяг мав зручний фасон для роботи, підходив працівнику за

розміром. Рекомендовано одяг білого кольору або інших світлих тонів. Особливу увагу на молочному

підприємстві приділяють туалетам, оскільки вони є джерелом інфекції.

Правильне їх утримання та відвідування є надійним захистом віднесення інфекції у виробництво. Під час входу в туалет санітарний одяг

знімають у шлюзі та вішають на гачок. Умивальні крани

рекомендовано оснащувати педальними або ліктьовими пристроями, на дверях

установлювати магнітні пристрої, замість ручок і засувів. Доцільно виокремлювати туалети для робітників виробничих цехів,

допоміжних служб, інженерно-технічних працівників та адміністрації. Важливою вимогою

особистої гігієни, для попередження потрапляння в продукцію сторонніх

предметів, є заборона приносити на робочі місця сторонні предмети, речі

особистої гігієни, сигарети, їжу, особистий одяг, носити сережки, обручки,

годинники, гроші. Споживати їжу

допускається лише в їдальнях, буфетах, кімнатах для приймання їжі або інших

пунктах харчування. Категорично забороняється вживати на молочних

виробництвах сире молоко, воду з технічних водопроводів. 6.4. Застосування системи НАССР в умовах

молокопереробних підприємств Система НАССР – це науково обґрунтований, раціональний і систематичний підхід до

ідентифікації продукції, оцінювання та контролю ризиків, що можуть виникнути

під час виробництва, перероблення, зберігання та використання харчових

продуктів. Система НАССР

покликана ліквідувати ризик для здоров’я, пов’язаний із вживанням харчових

продуктів, а надалі – скоротити кількість випадків інфекційних захворювань і

отруєнь харчовими продуктами, що зростають. Принципи цієї системи внесено до

законодавства деяких країн, а її наявність на підприємстві виробника є, у

більшості випадків, обов’язковою умовою під час укладання контрактів на

постачання харчових продуктів. Небезпека – потенційне джерело шкоди для здоров’я людини. Небезпечний чинник – вид небезпеки з конкретними ознаками. Ризик – сукупність ймовірності виникнення небезпечного чинника та ступеня

тяжкості його наслідків (біологічний, хімічний чи фізичний ризик або стан

харчового продукту, здатні чинити негативний вплив на здоров’я). Потенційний ризик – ризик, що може виникнути. Істотний ризик – потенційний ризик, який, відповідно до аналізу

ризиків, потребує управління. Безпека – відсутність ризику, що перевищує рівень, офіційно визнаний прийнятним

для споживача. Упровадження

системи НАССР у вітчизняну промисловість має стати ефективним інструментом

забезпечення гігієни харчових продуктів. Безпека сировини та готової

продукції знаходяться під постійним впливом розвитку технологій виробництва і

потреб людини. Тому система контролю має базуватися на методах контролю,

охоплюючи весь діапазон показників, що забезпечують об’єктивне оцінювання сировини, складу і якості готового продукту. Під час

опрацювання і запровадження системи НАССР на молокопереробному підприємстві

необхідно враховувати рекомендації, котрі містяться у Кодексі Аліментаріусі

(СА – Codex Alimentarius). Комісія «Кодекс Аліментаріус» (САС) займається

здійсненням загальної програми ФАО/ВООЗ щодо стандартів на харчові продукти, мета

якої полягає в охороні здоров’я споживачів і забезпечення справедливої

практики в торгівлі харчовими продуктами. Codex Alimentarius (латиною означає «Харчовий Кодекс» або «Харчовий

Закон») – це збірник харчових стандартів, практикумів та інших рекомендацій,

викладених за єдиною методикою і формою. Він містить положення щодо гігієни

харчових продуктів, зокрема, молока і молочних продуктів, харчових добавок,

залишків пестицидів та інших контамінантів (англ. contamination – забруднення), маркування і подання продуктів, методів аналізу та відбирання проб, а також

рекомендації, яких має дотримуватися міжнародна спільнота для захисту

здоров’я споживачів і забезпечення однакових торговельних методів у вигляді правил, норм, настанов та інших документів. Вимоги Кодексу

Аліментаріус ґрунтуються на тому, що всі споживачі мають рівні права на

одержання безпечних продуктів, а також на захист від несумлінного ведення

торгівлі. До міжнародного продажу не допускають продукти, зокрема й молочні, що містять отруйні речовини, непридатні для споживання

продукти розпаду, хвороботворні речовини і ксенобіотики, фальсифіковані

продукти, з невідповідністю етикетці, а також продукти, що приготовлені,

упаковані та зберігалися або транспортувалися з порушенням санітарних правил,

чи становлять загрозу здоров’ю людини іншим способом. Європейський Союз

став членом Комісії Кодексу Аліментаріус у 1993 р. і, через своїх

представників, бере участь у розробленні численних стандартів СА. Харчове

законодавство, що діє на рівні Спільноти, часто посилається на рекомендації,

що містяться у СА. Це ж стосується також Регламенту (ЄС) № 852/2004, у якому

вказано: «Вимоги НАССР повинні враховувати принципи, що містяться у Кодексі

Аліментаріус». Постановою

Кабінету Міністрів України у 1998 р. було створено Національну комісію

України зі зводу харчових продуктів Кодексу Аліментаріус, а в 2006 р. її

перейменовано на Національну комісію України з Кодексу Аліментаріус.

Основними завданнями Національної комісії є: 1) аналіз

міжнародного та вітчизняного законодавства у сфері безпечності та якості

харчових продуктів і розроблення пропозицій щодо їх удосконалення; 2) гармонізація

вітчизняного законодавства з міжнародним; 3) сприяння

впровадженню нових технологій, міжнародних стандартів, вітчизняних технічних

регламентів і міжнародних санітарних заходів у сферу виробництва харчових

продуктів, зокрема молочних, та нових методів їх дослідження. До складу

Національної комісії залучено провідних фахівців наукових та інших установ,

підприємств та організацій, представників центральних органів виконавчої

влади з питань охорони здоров’я, аграрної політики, технічного регулювання та

споживчої політики, економіки. Кодекс

Аліментаріус істотно підвищив рівень поінформованості міжнародної спільноти з

таких життєво важливих питань, як якість харчових продуктів, харчова безпека

і суспільна охорона здоров’я. Кодекс

Аліментаріус складається із загальних (горизонтальних) стандартів і

стандартів за групами продуктів (вертикальних). Загальні стандарти містять

загальні правила і нормативи, що поширюються на харчові продукти всіх груп і

регламентують показники, зазначені в таблиці 32. Таблиця 32 Показники, що регламентують загальні стандарти Кодексу

Аліментаріус

Вертикальні

стандарти, зазвичай, охоплюють певні розділи. Загалом Кодекс Аліментаріус поділено на томи. Про молоко і молочні продукти

інформація міститься в томі 12. Кодекс визначає сім

послідовних принципів системи, що супроводжують дванадцять етапів розробки і

впровадження системи НАССР. Основними

труднощами щодо гармонізації українських стандартів з європейськими є

недостатньо висока якість молока, яке заготовляють, недосконала інфраструктура заготівлі, зберігання та транспортування

молока, відсутність на більшості ферм і заводів сучасних приладів для

визначення основних показників якості молока. Виходячи з цього,

необхідно розробити систему контролю за якістю продукції, починаючи від

сировини, і закінчуючи готовою продукцією, що базується на методах, які

охоплюють увесь можливий діапазон показників, і дають об’єктивну оцінку

сировини, складу та якості готової продукції. Принципи системи НАССР в умовах молокопереробних

підприємств. Нині

найефективнішою у світі системою, що дає можливість гарантувати безпечність і якість харчових продуктів, є НАССР (Hazard Analysis and Critical Control Points – аналіз небезпечних чинників у критичних контрольних

точках). Система НАССР

пропонує поділити процес виробництва на блоки і запровадити контроль за

потенційними ризиками в кожному з них. Передбачається, що детальний аналіз

ризиків, кваліфіковане, відповідальне виконання операцій кожним фахівцем

харчового підприємства і ведення документації на всі заходи, дадуть змогу

мінімізувати ймовірність виробництва недоброякісної продукції. Із метою

виробництва безпечних харчових продуктів, зокрема молочних, необхідно запровадити три контрольовані етапи: 1) запобігання

виникненню небезпеки; 2) запобігання

поширенню небезпеки; 3) усунення

небезпеки. Принципи системи

НАССР, рекомендовані до практичного застосування Комісією Codex Alimentarius, є обов’язковими для країн ЄС на всіх харчових

підприємствах. Сім принципів НАССР (ДСТУ 4161−2003) наведено в таблиці

33. Таблиця 33 Принципи системи НАССР

Ці 7 принципів

системи НАССР розміщені у Постанові (ЄС) № 852/2004 Європейського парламенту

та Ради від 29 квітня 2004 р. про гігієну харчових продуктів. Основна базова

концепція НАССР – кращим є запобігання, ніж інспектування. Виробники

сировини, переробники, дистриб’ютори та споживачі харчових продуктів повинні

мати достатню інформацію щодо якості та безпечності харчових продуктів та

інструкціями стосовно їхнього використання, щоб мати змогу визначити, де і як

питання небезпечності продуктів можуть себе проявити. Безпечність

харчового продукту – це стан харчового продукту, що є результатом діяльності

з його виробництва та обігу, і не чинить шкідливого впливу на здоров’я людини

за умови використання за призначенням. Якщо «де і як»

відомі, легко вжити запобіжних заходів, а інспектування та випробовування кінцевого продукту стає зайвим. План

НАССР або план управління безпечністю харчових продуктів, контролює всі

чинники, що впливають на інгредієнти, продукт і процес його виготовлення. Система НАССР

охоплює всі типи потенційних ризиків для безпечності харчових продуктів

(біологічні, хімічні чи фізичні), поява яких природна у продовольстві, довкіллі або внаслідок помилок у харчовому виробництві. Споживачі найбільше

бояться хімічних небезпечних чинників, фізичні небезпечні чинники

ідентифікуються найлегше, але біологічні небезпеки, з точки зору охорони

здоров’я, є найсерйознішими. Система НАССР

набула значного поширення у світовій практиці завдяки тому, що вона

працює з будь-якими харчовими продуктами і з будь-якою системою виробництва, зокрема молока і молочних продуктів. Для адаптації цієї методики в Україні

впроваджено низку нормативних документів ДСТУ 4161−2003 «Системи

управління безпечністю харчових продуктів. Вимоги», що включає загальні

принципи функціонування системи, наказ Міністерства аграрної політики та

продовольства України № 590 «Про затвердження Вимог щодо розробки, впровадження

та застосування постійно діючих процедур, заснованих на принципах Системи

управління безпечністю харчових продуктів (НАССР)», а також вимоги Директиви

93/43 «Про гігієну харчових продуктів» та серія ДСТУ ISO 22000. Система НАССР є

перспективним засобом для забезпечення виробництва молока і молочних

продуктів високої якості та безпечності під час споживання. На жаль, у нашій країні ця система ще не набула широкого впровадження на

підприємствах харчової та переробної промисловості, і особливо, в молочній

галузі. Відповідно до переліку харчових продуктів, за рівнем контамінації

мікроорганізмами та частотою випадків харчових отруєнь, молоко і молочні

продукти віднесені до І-ї категорії, як ті, що найчастіше є безпосереднім

джерелом харчових отруєнь. Використання системи НАССР дозволить ефективно

виявляти і проводити аналіз ризиків, особливо, біологічних чинників, на всіх

етапах виробництва молочної продукції, здійснювати управління критичними

контрольними точками з оцінюванням результатів цього управління. Це, в свою

чергу, дасть реальну можливість підприємству випускати якісну, безпечну,

конкурентоспроможну молочну продукцію. Аналіз ризиків – процес, що складається з трьох взаємопов’язаних

компонентів: оцінювання ризику, управління (менеджмент) ризиком та

повідомлення про ризик. Система НАССР є

інструментом управління, що забезпечує більш структурований та науковий

підхід до контролю відповідних небезпечних чинників. У разі використання

системи НАССР контроль за безпечністю продукції переходить від тестування

наявності відхилень одиничного кінцевого продукту до сфери контролю на всіх

етапах виготовлення конкретного продукту, тобто запобігання будь-яких

відхилень у технологічному процесі виробництва. Важливі моменти

системи НАССР базується на науковому підґрунті (табл. 34). Таблиця 34 Наукове підґрунтя системи НАССР

У цій системі

ідентифікують конкретні небезпеки та вживають заходів їхнього контролю для гарантування безпечності харчових продуктів.

Система НАССР постійно підтримує безпечність харчових продуктів, оскільки

потенційні небезпечні чинники, що можуть виникати під час виробництва,

очікуються, відповідним чином оцінюються, контролюються та застерігаються. Разом з підвищенням

безпечності харчових продуктів застосування системи НАССР дає можливість

ефективніше використовувати ресурси, швидше реагувати на проблеми, пов’язані

з безпечністю харчових продуктів. Впровадження

системи НАССР підсилює відповідальність та ступінь контролю на всіх рівнях

харчового напрямку. Належним чином впроваджена система НАССР гарантує

безпечність харчових продуктів на всіх етапах харчового ланцюга – від

виробництва сировини, переробки і до реалізації готової продукції. Користь від

впровадження системи НАССР є для всіх (табл. 35). Таблиця 35 Позитивні аспекти від впровадження системи НАССР

Система НАССР

спроможна гнучко реагувати на зміни, пов’язані, наприклад, з удосконаленням конструкції

обладнання, зміною у способі обробки, технологічними розробками та

науково-технічним прогресом. Хоча застосування

НАССР є можливим у всіх секторах харчової промисловості та ділянках ланцюга

виробництва харчових продуктів, безумовною передумовою застосування системи

НАССР є те, що всі ці сектори повинні функціонувати згідно з належною

виробничою практикою (GMP) та Загальними принципами гігієни харчових продуктів.

Здатність певного сегменту чи сектору промисловості впроваджувати або

підтримувати систему НАССР залежить від того, якою мірою вони дотримуються

цієї практики. Ефективне

застосування НАССР вимагає повного зобов’язання і залучення до цієї

діяльності керівництва та персоналу підприємства. Воно вимагає

багатогалузевого підходу, що, за потреби, має включати ґрунтовні знання з агрономії, ветеринарної санітарії,

ветеринарно-санітарної експертизи, мікробіології, охорони здоров’я,

технології харчових продуктів, охорони довкілля, хімії,

машинобудування тощо залежно від конкретної ситуації. Застосування

системи НАССР є спільним з упровадженням систем комплексного управління якістю TQM, наприклад, за стандартами ISO серії 9000. Відомо, що нині

більш розповсюдженою вважається система управління якістю на підставі

стандартів ISO серії 9000. Ця система

охоплює всі можливі аспекти поліпшення діяльності підприємства в цілому, зокрема, й усе, що пов’язане безпосередньо з безпечністю та якістю продукції.

Система якості, в основу якої закладені принципи НАССР, орієнтована на

управління чинниками, що впливають або можуть вплинути на безпечність

продукції. Етапи впровадження системи НАССР на молокопереробному

підприємстві. Впровадження

системи НАССР у вітчизняну промисловість має стати ефективним інструментом

забезпечення гігієни харчових продуктів. Безпека сировини та готової

продукції перебувають під постійним впливом розвитку технологій виробництва і

потреб людини. Тому система контролю має базуватися на методах контролю, що

включають весь діапазон показників, забезпечуючи об’єктивне оцінювання сировини, складу і якості готового продукту. Послідовність

застосування принципів системи HACCP передбачає вирішення таких завдань:

Визначення об’єму системи НАССР. Кожне підприємство самостійно складає графік дій і

вирішує, скільки потрібно часу на розроблення та впровадження системи НАССР. Необхідно

визначити сферу застосування плану НАССР, де чітко зазначити етапи

технологічного процесу виготовлення харчових продуктів і загальні класи

небезпечних чинників. Робота має завершитися пред’явленням системи НАССР

органу з сертифікації і підтвердженням того, що вона результативна й

забезпечує випуск безпечної та якісної продукції. Кожне підприємство

самостійно складає графік дій і вирішує, скільки потрібно часу на розробку і

впровадження системи НАССР. Необхідно

визначити сферу застосування плану НАССР, де чітко зазначити етапи

технологічного процесу виготовлення харчових продуктів і загальні класи

небезпечних чинників. Робота має завершитися пред’явленням системи НАССР

органу з сертифікації і підтвердженням того, що вона результативна й

забезпечує випуск безпечної та якісної продукції. Створення робочої групи з упровадження НАССР. Формальний початок розробки системи НАССР на

підприємстві може настати з моменту, коли його керівництво прийме рішення про

створення групи НАССР, завданням якої буде опрацювання і впровадження

системи. Це рішення має бути у вигляді документу, затвердженого власником

підприємства (директором, головою). Група повинна складатися з працівників

підприємства, які мають теоретичні знання про систему НАССР та практичний

досвід, здобутий на підприємстві в межах виконання своїх обов’язків. Це має

важливе значення для правильного та ефективного функціонування системи,

оскільки працівники підприємства найкраще знають його специфіку, умови

виробництва тощо. Зовнішні експерти, якщо це необхідно, можуть брати участь

у роботі над розробленням систем, але виключно як консультанти, а не особи,

відповідальні за її розроблення і впровадження. Запозичення і використання

напрацювань з іншого підприємства навіть цієї ж галузі не допускається,

оскільки кожне із молокопереробних підприємств має свою організаційну

структуру, інші засоби та застосовує інші процедури та процеси. До розроблення

дієвого плану НАССР потрібно залучати фахівців з досвідом роботи. Оптимальним

вирішенням є створення робочої групи з представників різних спеціальностей.

До складу робочої групи можуть увійти, наприклад, заступник директора з

якості та виробництва (координатор), завідувач виробничої контрольної

лабораторії, офіційний лікар ветеринарної медицини, інженер-мікробіолог,

інженер-хімік, інженер з якості (технічний секретар), інженер-механік і

метролог. Члени групи мають вивчити ДСТУ 4161–2003 «Системи управління

безпечністю харчових продуктів. Вимоги» та Постанову Ради ЄС 852/2004 від 29

квітня 2004 р. щодо гігієни харчової продукції. Кожен член групи відповідає за реалізацію певних вимог ДСТУ, наприклад,

інженер-мікробіолог – за вибір безпечних факторів і планування запобіжних

дій; інженер з якості – розроблення і управління документацією системи,

проведення внутрішніх аудиторських перевірок тощо. Кількість осіб –

членів групи НАССР залежить від потужності підприємства та асортименту

продукції. Перед початком роботи над розробленням системи, група повинна

пройти навчання з системи НАССР. На підприємствах, де персональний склад не є

занадто чисельний і залучити кілька осіб до роботи в групі проблематично,

одна особа може виконувати зазначені функції, однак, за умови, що вона

отримає доступ до всієї важливої інформації. У випадку, коли знання та вміння

членів групи не є достатніми, можливо користуватися довідниками,

консультаціями, висновками експертів. Розробленням і впровадженням системи мають займатися

працівники конкретного підприємства. Група з кількох осіб зі свого складу

визначає керівника (координатора), який займатиметься організацією,

координацією та відповідатиме за належну роботу над розробленням і впровадженням

системи НАССР. Розпочинаючи роботу, група повинна мати гарантію керівництва,

що вона матиме доступ до всіх документів підприємства, що стосуються

продукції, а якщо це необхідно –забезпечити офісну допомогу для створення

нової документації. Відповідна співпраця як з керівництвом підприємства, так

і рядовими працівниками, є надзвичайно важливою, оскільки гарантує отримання

важливої інформації, необхідної для правильної розробки і впровадження

системи на підприємстві. Після

укомплектування групи першочерговим завданням є встановлення обсягу роботи.

Рішення щодо обов’язкового запровадження системи НАССР полегшує групі

завдання, оскільки, відповідно до правових вимог, сфера діяльності має враховувати сегмент ланцюга виробництва та поставок харчових продуктів,

які використовують як сировину чи допоміжні матеріали на конкретному

підприємстві. Вирішальним є момент приймання сировини та технологія

переробки. Система повинна враховувати ризики всіх видів для безпеки харчових

продуктів, а саме: біологічні, хімічні та фізичні. Опис продукту. Наступний етап

роботи групи – це підготовка документа «Опис продукту», що містить інформацію

щодо характеристики виробленої продукції. Опис продукту

передбачає опис сировини і самого продукту або його інгредієнтів. Більшість молокопереробних

підприємств не обмежується виробництвом продукції лише одного виду, тому є

необхідність проведення «опису продукту» для всіх продуктів, що виготовляють

на цьому підприємстві. Щодо молокопереробних підприємств

великої потужності, де кількість продукції є значною, допускається її

поєднання в асортиментні групи. Необхідно скласти

повний опис продукту з відповідними даними про склад, фізичні та хімічні

властивості, вид обробки, пакування, терміни і умови зберігання, спосіб

реалізації. Під час опису

продукту рекомендують враховувати: 1) склад, зокрема види сировини, інші компоненти, наприклад, додаткові субстанції, вид

безпосереднього пакування; 2) структуру та

фізико-хімічну характеристику (наприклад, твердий, рідкий чи напіврідкий

стан, гель, емульсія, величина рН, масова частка натрію хлориду); 3) спосіб

виготовлення, вид обробки (пастеризація, стерилізація, заморожування,

висушування тощо); 4) пакування (наприклад, герметичне, вакуумне, в модифікованій атмосфері); 5) умови

зберігання та дистрибуції; 6) вимоги, що

стосуються дати придатності до споживання; 7) указівки щодо

використання; 8) мікробіологічні

та хімічні критерії, які застосовують для гарантування безпеки продукції. Опис може мати довільну

форму, але бажано подавати його в установлених формах (табл. 36). Таблиця 36 Приклад

опису продукту

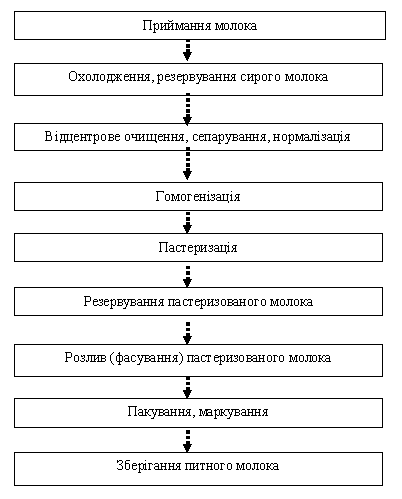

Розроблення блок-схеми виробничого процесу. Блок-схему виробничого процесу (рис. 63) розробляє

робоча група НАССР. У ній відображають всі етапи технологічного

процесу виробництва конкретного продукту. Робоча група НАССР складає перелік

і проводить аналіз всіх небезпечних чинників, що можуть виникнути на кожному

етапі – від первинного виробництва, переробки, виготовлення, реалізації і

споживання.

Рис. 63. Приклад блок-схеми виробничого процесу Робоча група НАССР

складає перелік і проводить аналіз небезпечних чинників, що можуть виникнути

на кожному етапі від первинного виробництва, переробки, виготовлення,

реалізації та споживання. Призначення продукту. Детальний опис продукту має доповнювати інформація щодо групи адресатів, для яких призначено

продукт. Група повинна визначити, яким чином конкретний молочний продукт використовуватиметься

споживачами, а також, чи існує група споживачів, для якої є протипоказання

щодо споживання цього продукту, наприклад, матері, які годують немовлят, діти

до трьох років, алергіки, особи із захворюваннями травного каналу тощо, в

окремих випадках група має підкреслювати, чи

продукт придатний для реалізації у закладах громадського харчування чи

виїзних ятках. На цьому етапі також потрібно розглянути можливість нетипового

способу використання продукту та його вживання. Чи продукт буде готовий до

споживання? Чи вимагає спеціальної підготовки? Наприклад, термічної обробки

(варіння, смаження) чи, може, є лише компонентом для виробництва інших

харчових продуктів? Усі важливі питання щодо використання інформації, з точки зору безпеки, мають розміщувати в описі продукту. Створення діаграми

технологічного процесу. Для всіх продуктів, що є предметом діяльності

системи, група НАССР має побудувати схему виробничого (технологічного)

процесу. Виробничий процес – це сукупність взаємопов’язаних операцій і діяльності

від моменту отримання матеріальних ресурсів до відправлення готової продукції

споживачеві. Хоча форма подачі

схеми є довільною, вона має бути чіткою та

включати всі етапи технологічного процесу виробництва продукту – від

отримання сировини та допоміжних матеріалів до відвантаження готової

продукції. Діаграма послідовності операцій – схематичне подання послідовних стадій або операцій,

які проводять під час виробництва конкретного харчового продукту. Рекомендується,

щоб діаграма містила таку інформацію: 1) узгодження всіх

етапів виробничого процесу, включно з сировиною, іншими складниками та

допоміжними матеріалами для виготовлення молочних продуктів, а також, якщо це

можливо, враховувати етапи транспортування, зберігання тощо окремих

інгредієнтів молочних продуктів; 2) технічні

параметри етапів (зокрема, час і температуру, з урахуванням запізнень); 3) обіг продукту; 4) розподіл на

зони ризику; 5) передбачуваний

рівень гігієни підприємства; 6) напрямки руху

працівників; 7) умови зберігання

і дистрибуції. Державне

законодавство зобов’язує суб’єкти, які планують вести діяльність у сфері

виробництва продуктів тваринного походження, пересилати технологічний проєкт підприємства для затвердження до державної районної служби

ветеринарної медицини. Молокопереробні підприємства, що вже затвердили такі

проєкти, мають включити їх до документації системи НАССР та після

введення змін на підприємстві періодично здійснювати перевірку. Натомість,

суб’єкти, які планують розпочати виробництво, до початку інвестицій мають підготувати та представити технологічний проєкт для затвердження головним державним інспектором

ветеринарної медицини району (міста), який на підставі чинних

нормативно-правових актів видасть відповідне рішення. Перевірка системи технологічного процесу в умовах

виробництва. Після побудови

діаграми технологічного процесу група НАССР має підтвердити відповідність цієї діаграми фактичному стану технологічного

процесу. Виявлені розбіжності мають бути скориговані в діаграмі. В умовах

підприємств, що працюють позмінно, ці заходи потрібно вживати кожній зміні так, щоб не виникало розбіжностей між фактичним станом та

документом, яким є схема процесу. Молокопереробні підприємства зазвичай

працюють 7 днів на тиждень, а кількість працівників у святкові дні та

державні свята, переважно, менша, ніж у робочі дні, що призводить до

спрощення деяких дій. Перевірка виробничого процесу має враховувати також такі зміни. Аналіз небезпечних чинників і методів, що контролюють

можливість їх появи. Аналіз ризиків – це процес, у результаті якого оцінюють рівень потенційної небезпеки і можливість її виникнення. Саме ці процеси

визначають важливість цього фактору для безпеки молочних продуктів. Результатом

проведеного оцінювання має стати

розробка системи контролю. Небезпека – це біологічний, хімічний або фізичний чинник у харчових продуктах чи

кормах, або стан харчових продуктів чи кормів, що може спричинити негативні

наслідки для здоров’я. Існує три категорії небезпеки. Контамінат (забруднювач) – будь-яка

біологічна чи хімічна речовина, сторонній предмет, що не навмисно додані до

продукту, і можуть ставити під загрозу безпеку та придатність харчового

продукту для споживання. Робота групи НАССР

над аналізом небезпек складається з кількох етапів. Першим є підготовка

списку, що має містити всі потенційні види біологічної, хімічної і

фізичної небезпеки, що можуть виникнути на кожному етапі виробничого процесу. Біологічна небезпека. Молоко, що є сировиною для переробки, може містити

різну кількість мікроорганізмів, що є біологічною небезпекою. Ступінь

обсіменіння мікроорганізмами сирого молока залежить від багатьох факторів.

Крім того, бактерії, що знаходяться в сирому молоці, мають різні властивості

та належать до різних систематичних груп. Показники безпеки

і харчової цінності молока та молочних продуктів визначають мікроорганізми таких груп:

Молоко є ідеальним

поживним середовищем для мікроорганізмів, тому неправильне поводження з

молоком від моменту його отримання до переробки спричиняє швидке збільшення

кількості бактерій. Поява біологічної небезпеки може бути пов’язана з

виробничим процесом і виникати в результаті створення умов, що є сприятливими

для розмноження мікроорганізмів, вторинного забруднення (наприклад,

неправильно вимите обладнання для переробки) або неправильного поводження з

готовою продукцією під час дистрибуції (наприклад, недотримання вимог щодо

охолодження). Небезпечні

фактори, що визначаються під час виробництва стерилізованого молока і

вершків, спричиняють меншу занепокоєність, ніж під час виробництва

кисломолочного сиру, оскільки технологічний процес його виробництва не завжди

відбувається в закритому потоці. Особливої уваги потребує

виробництво дитячих харчових продуктів. У конкретній

ситуації потрібно розглядати мікробіологічні, хімічні та фізичні

забруднювачі, що можуть вплинути на безпеку кінцевого продукту або групи

продуктів. Аналіз показує, для яких саме ризиків необхідно вживати контрольні заходи. Наприклад, предметом вивчення для розроблення системи

контролю під час виробництва молочних продуктів можуть бути такі фактори, як

наявність патогенних видів Staphylococcus і Listeria, пестицидів тощо. Молокопереробні

підприємства мають включати до програми НАССР основні заходи щодо біологічних небезпечних

чинників: 1) усунення або

значне зниження біологічної небезпеки; 2) запобігання або

мінімізація зростання мікроорганізмів і

утворенню токсинів; 3) контроль

зараження тощо. Хімічна небезпека – це всі хімічні субстанції, що потрапляють в організм

людини під час споживання харчових продуктів з перевищенням їх максимально

допустимих рівнів, і можуть викликати стан отруєння. Забруднення харчової

продукції хімічними токсикантами найчастіше є результатом діяльності людини і

забруднення довкілля. Загалом забруднення можна поділити на ті, що: 1) потрапляють у

сировину на етапі первинної продукції; 2) забруднюють

харчову продукцію в процесі переробки. У випадку сирого

молока перша група хімічних небезпек пов’язана з неналежною безпекою кормів,

що можуть містити засоби захисту рослин (наприклад, пестициди, важкі метали

тощо) та інші хімічні субстанції, які застосовують у сільському господарстві (наприклад, штучні добрива), а також мікотоксини,

виділені пліснявими грибами під час зберігання кормів. Небезпека іншого

виду пов’язана із залишками ветеринарних препаратів (наприклад, гормони,

стероїди, антибіотики тощо). Небезпека цього виду може з’являтися тоді, коли

молоко отримують від тварин у період їх лікування, за порушення

періоду очікування. Залишки стероїдів та інших гормональних речовин можуть

бути також наслідком годівлі тварин кормами, що їх уміщують, як результат

недотримання вимог чинних нормативно-правових актів України. Джерелом

небезпеки на етапі отримання сирого молока можуть бути неправильно

використані засоби дезінфекції вимені або ж засоби, які використовують для миття та дезінфекції молочного посуду і обладнання

для доїння, первинної обробки, зберігання та транспортування молока. Хімічна

небезпека, що може з’явитися на етапі переробки, пов’язана із: 1) застосуванням

додаткових дозволених речовин, що додають у перевищених дозах; 2) використанням хімічних засобів, призначених для миття та дезінфекції (невідповідна

концентрація, недостатньо добре ополіскування); 3) міграцією

певних субстанцій, устаткування та упакування (матеріали, призначені для

контакту з харчовою продукцією, не відповідають вимогам, передбачених чинними

нормативно-правовими актами); 4) неналежним

поводженням з виробничим устаткуванням та обладнанням (мастила тощо). Контрольні заходи

щодо хімічних небезпечних чинників мають включати: 1) належний

контроль за зберіганням і використанням дезінфікувальних та мийних речовин; 2) контроль

випадкового забруднення хімікатами (мастилами, фарбами, хімікатами для

оброблення води та пари) тощо. Фізична небезпека. До фізичних небезпечних факторів належать тверді

предмети, наприклад, осколки, що можуть заподіяти шкоду здоров’ю споживача.

Вони можуть потрапити в харчову продукцію на всіх етапах. Забруднення

молочної сировини можна відносно легко усунути шляхом фільтрування або

центрифугування, проте з фізичною небезпекою в харчовій промисловості часто

пов’язана мікробіологічна небезпека. Контрольні заходи

щодо фізичних небезпечних чинників: 1) технологічний

контроль (використання магнітів, металодетекторів, фільтрів тощо); 2) контроль за

виробничим устаткуванням, обладнанням, робочими поверхнями, спорудами тощо. Небезпека, що

виникає під час виробництва молочних продуктів, може бути наслідком:

Інформація,

зібрана під час аналізу небезпечних чинників, може використовуватися для

визначення: 1) тяжкості

наслідків небезпеки; 2) оцінки ризиків; 3) ККТ. У процесі

складання списку група НАССР має ідентифікувати

небезпеки, пов’язані із сировиною, її зберіганням на підприємстві та можливих

затримок, що пов’язані з комплектування виробничої партії. Схема

технологічного процесу має описувати не лише

сировину, але й всі етапи її переробки до упаковки готової продукції. Вона має

містити дані, необхідні для аналізу мікробіологічних, хімічних і фізичних

небезпечних факторів. Наприклад, інформацію про можливість забруднення

сировини на стадії отримання хімікатами, мікроорганізмами та їх токсинами,

про потенційні властивості мікроорганізмів для виживання і наступного

розмноження. Необхідними є дані про тривалість і температуру обробки та

відомості, характерні для кожного продукту (особливості технологічного

процесу, гігієнічні умови, характеристика обладнання, умови проміжного

зберігання, інструкції для споживачів). Робоча група має затвердити схему

технологічного процесу і перевірити всі етапи виробничого циклу. У списку мають ураховувати небезпеки, що можуть виникати як наслідок використання допоміжних

матеріалів чи упакування, перехресного забруднення та небезпечних чинників,

що пов’язані з технологічним процесом виробництва. Кожен з етапів, що

визначений у діаграмі технологічного процесу, має бути детально проаналізований з точки зору виникнення небезпеки різного

виду. Рекомендується,

щоб під час аналізу група НАССР ураховувала:

За кожним

потенційним небезпечним фактором проводять аналіз ризику, складають перелік, за

яким ризик перевищує допустимий рівень. Існує чотири варіанти оцінювання

ризику: нульовий, незначний, значний, високий. Ступінь тяжкості наслідків

реалізації небезпечного фактору має 4-и варіанти оцінювання: легкий,

середньої тяжкості, тяжкий, критичний Для виділення

небезпечного фактору рекомендується користуватися «деревом рішень» (рис. 64).

Потрібно сформулювати і відповісти на поставлені запитання щодо кожного

потенційно небезпечного фактору на всіх етапах технологічного процесу. Одним із перших

має бути запитання: чи наявний потенційно небезпечний фактор у сировині? У

разі негативної відповіді питання про потенційну небезпеку сировини не

піднімається. Це можливо, коли небезпечний фактор не має відношення до

виробничого процесу або довкілля. Якщо забруднення

можливе, на кожній стадії обробки потрібно відповісти на низку запитань.

Рис. 64. Приклад «дерева прийняття рішень» для

визначення ризиків Лише комплексний аналіз

ризиків забезпечує системний підхід до визначення вірогідності їх виникнення

під час виробництва, реалізації і споживання харчових продуктів. Наприклад,

мікроорганізми гинуть під час нагрівання, їх розвиток можна обмежити шляхом

дії високої або низької температури, створення умов низької вологості,

використання консервантів тощо. Для запобігання потраплянню залишків

медикаментів і ветеринарних препаратів у молоко з організму тварин, їх необхідно витримати певний час для виведення цих

речовин. Чітке розділення потоків сировини і готової продукції може запобігти

повторному забрудненню. У разі контролю ризиків фізичного походження

(сторонні механічні домішки) достатньо візуальної перевірки, просіювання,

фільтрування, використання металодетекторів. Старанно проведене

вивчення ККТ під час аналізу ризику дозволяє встановити причини, що

безпосередньо впливають на безпеку продуктів. Для визначення

санітарно-епідеміологічних показників безпечності контролюють: випадки харчових

отруєнь та інших хвороб харчового походження; результати

програми виробничого контролю; критерії та

гранично допустимі рівні мікробіологічних і хімічних забруднювачів. Технологічні

показники безпеки: наявність

мікробіологічних і хімічних небезпечних факторів у сировині; швидкість

розмноження мікроорганізмів у молочних продуктах; умови запобігання

розвитку небезпечних мікроорганізмів у діапазоні технологічних режимів; можливість

переходу хімічних речовин і токсинів під час переробки, зберігання і

реалізації тощо. Після оформлення

повного списку небезпеку всіх видів мають охарактеризувати з визначенням джерела її походження. Далі група НАССР

повинна обміркувати та описати існуючі на підприємстві контрольні заходи

(процедури), що можуть бути використані для контролю небезпеки. Контроль – стан, за якого необхідні методики виконують, критеріїв дотримуються. Контролювання – здійснення всіх необхідних дій для досягнення і підтримання

відповідності прийнятим у плані НАССР критеріям. Контрольні заходи – це процедури або дії для запобігання появи небезпеки,

сприяння їх зниженню до рівня, що є безпечним для споживача (прийнятним) або

й усунення небезпеки. Ці заходи потрібно вжити щодо небезпеки всіх визначених

видів, виявлених на території підприємства. Для контролювання небезпеки

одного виду можна використати кілька контрольних заходів. Наприклад, фізичну

небезпеку – наявність у сировині шматочків соломи – можна контролювати за

допомогою фільтрації, центрифугування, бактофугування. У випадку появи

біологічної небезпеки один контрольний засіб може попередити небезпеку більш

ніж одного виду, наприклад висока температура, яку застосовують у процесі пастеризації молока, може зменшити небезпеку,

спричинену появою в сировині хвороботворних бактерій родів Salmonella та Listeria. Перелік

контрольних заходів має базуватися на детальних процедурах і специфікаціях, що

забезпечують ефективність превентивних заходів, тому початковою умовою, яку

потрібно виконати до впровадження системи НАССР на підприємстві, є

функціонування принципів належної гігієнічної (GНР) та належної виробничої (GМР) практики. Дотримання принципів обох практик (GНР і GМР) дозволить успішно усунути небезпечні чинники на підприємстві. Належна практика. Виробництво безпечних молочних продуктів вимагає, щоб

система НАССР була побудована на принципах і правилах належної виробничої (далі – GМР), належної гігієнічної (далі – GНР) практики та

стандартних санітарних робочих процедурах (далі – SSОР), в яких задокументовані відповідні операції

санітарного контролю. GМР/GНР – це принципи та правила,

яких мають дотримуватися на підприємстві для забезпечення відповідної якості

виготовлюваної продукції. Ці загальні настанови встановлюють принципи

організації виробничого процесу і проведення контролю та містять мінімальні

практичні вказівки щодо сучасного правильного ведення харчового виробництва. В Україні такими

документами є державні санітарні правила і норми, державні будівельні норми і

правила, технічні та технологічні регламенти, СНІП колишнього СРСР, які чинні

в Україні, національні (ДСТУ) та галузеві (ГСТУ) стандарти України,

міждержавні стандарти (ГОСТ) та інші обов’язкові нормативні документи

конкретного підприємства. У цих документах

максимально враховані чинники, що впливають на безпеку і якість харчової

продукції: виробничі, адміністративні та допоміжні будівлі (вентиляція,

опалення, освітлення, водопостачання, каналізація, стічні води, санітарія

тощо); персонал (особиста гігієна, одяг тощо), обладнання, посуд, тара,

інвентар (конструкція, розміщення, підготовка до роботи та експлуатація,

санітарна обробка та дезінфекція), організація та ведення технологічного

процесу, документації, контроль процесу виробництва, контроль якості готової

продукції, транспортування готової продукції. Належна гігієнічна практика (GНР) – це заходи, що мають вжити, та умови, які

потрібно виконати та проконтролювати на всіх етапах виробництва або обігу

харчової продукції, для того, щоб гарантувати її безпечність. Правові вимоги

передбачають, щоб підприємство мало документальне підтвердження елементів GНР: 1) технічний стан

будівель та інфраструктури; 2)

функціональність приміщень підприємства та їх оснащення; 3) технічний і

санітарний стан машин, устаткування і обладнання; 4) належне

функціонування контрольно-вимірювальних приладів; 5) ефективне

проведення процесів очищення, миття та дезінфекції; 6) якість води, яку використовують на підприємстві; 7) відповідне

збирання, знезараження, утилізація та видалення відходів, стоків; 8) ефективність

захисту підприємства від шкідників; 9) наявність

особистих санітарних книжок у працівників, які беруть участь у процесі

виробництва; 10) кваліфікації

працівників. Належна виробнича практика (GМР) – це заходи, яких потрібно вжити, та умови, що

потрібно виконати, для того, щоб виробництво харчових продуктів, матеріалів і

виробів, призначених для контакту з харчовими продуктами, забезпечувало

якісну та здорову їжу відповідно до її призначення. GМР стосується параметрів, зазначених у таблиці 37. Система НАССР не

замінює інших вимог, що стосуються гігієни харчових продуктів, а лише складає

частину заходів стосовно гігієни на виробництві, для отримання безпечних харчових продуктів. В умовах

молокопереробних підприємств, в яких дотримуються принципів GНР, що призводять до запобігання, усунення або

обмеження загрози безпечності харчових продуктів до прийнятного рівня на

окремих етапах виробництва, немає потреби впроваджувати та підтримувати сталу

процедуру на підставі принципів НАССР. Таблиця 37 Параметри,

яких стосується GМР

Ця ситуація може стосуватися

деяких підприємств, які не займаються виробництвом та переробкою молока. До

таких суб’єктів господарювання можна віднести: ятки і невеличкі рухомі

магазинчики, малі роздрібні магазини, в яких, зазвичай, молочну продукцію не виготовляють, склади для

зберігання молочної продукції. Однак, і за цих умов очевидним є те, що

потрібно дотримуватися вимог ланцюга виробництва, зокрема, охолодження. Тоді

моніторинг температури та періодична перевірка функціонування холодильних

установок є необхідною. Ідентифікація й аналіз ризиків, визначення засобів

контролю. Основним

небезпечним фактором на підприємствах молокопереробної галузі є патогенні

мікроорганізми, які містяться в молоці або можуть потрапити в нього у процесі

переробки. Показники безпеки

молока та молочних продуктів визначають мікроорганізми таких груп: 1)

санітарно-показові – мезофільні аеробні та факультативно анаеробні мікроорганізми (МАФАнМ), бактерії групи кишкової

палички (БГКП); 2) умовно-патогенні – Staphylococcus,

Clostridium; 3) патогенні – Salmonella enteritidis,

Listeria monocytogenes; 4) мікроорганізми псування – дріжджі та

плісняві гриби, молочнокислі мікроорганізми; 5) мікрофлора заквасок і пробіотики

(молочнокислі, пропіоновокислі, дріжджі, біфідобактерії, ацидофільні бактерії

тощо) в продуктах з нормованим рівнем біотехнологічної мікрофлори. Молокопереробні

підприємства мають включати до програми НАССР основні заходи щодо

біологічних небезпечних чинників: 1) усунення або

значне зниження біологічної небезпеки; 2) запобігання або

мінімізація розмноження мікроорганізмів і утворення токсинів; 3) контроль

зараження тощо. Контрольні заходи

щодо хімічних небезпечних чинників мають включати: 1) належний

контроль за зберіганням і використанням дезінфікувальних та мийних речовин; 2) контроль випадкового

забруднення хімікатами (мастилами, фарбами, хімікатами для оброблення води та

пари) тощо. Контрольними

заходами щодо фізичних небезпечних чинників є: 1) технологічний

контроль (використання магнітів, металодетекторів, фільтрів тощо); 2) контроль за

виробничим устаткуванням, обладнанням, робочими поверхнями, спорудами тощо. Інформація,

зібрана під час аналізу небезпечних чинників, може використовуватися для

визначення: 1) тяжкості

наслідків небезпек; 2) оцінки ризиків; 3) ККТ. Молокопереробні

підприємства, що впроваджують систему НАССР, обов’язково мають дотримуватися

загальних (універсальних) процедур управління умовами довкілля підприємства,

тобто загальних санітарно-гігієнічних правил для харчової промисловості своєї

галузі. Починаючи розробляти

систему НАССР, підприємству обов’язково слід мати задокументовані

актуалізовані процедури, які конкретизують правила GМР/GНР саме для цього підприємства (стандартні санітарні робочі процедури та

виробничі інструкції). Потім, відповідно

до першого принципу системи НАССР, проводять аналіз та ідентифікацію

небезпечних чинників. Не всі ідентифіковані небезпечні фактори є критичними

контрольними точками. Для полегшення

ідентифікації небезпечних факторів на молокопереробному підприємстві слід відповісти на питання: 1) Чи може сировина містити патогенні

мікроорганізми, токсини, хімікати або сторонні домішки? 2) Чи потрібно підгримувати відповідне

охолодження продуктів під час їх перевезення або зберігання? 3) Чи існує потенційна небезпека від будь-яких

інгредієнтів за їхнього використання в надмірних кількостях? 4) Чи впливає на ріст або розмноження

мікроорганізмів кількість і тип кислотних інгредієнтів, кислотність кінцевого

продукту? Якщо відповідь

позитивна, фактор ідентифікують як небезпечний. Можна застосовувати й інші

подібні запитання, і це залежить від конкретного підприємства та виробничих

умов. Такі дії

здійснюються для ідентифікації всіх потенційно небезпечних чинників,

пов’язаних з кожною технологічною операцією, технологічним маршрутом продукту

та схемою руху працівників. Для цього аналізують блок-схему технологічного

процесу і схематичний план виробництва. Ідентифіковані

небезпечні чинники потрібно згрупувати і повністю описати у формах аналізу

небезпечних чинників окремо для біологічних, хімічних та фізичних. Після аналізу

небезпеки робоча група має розглянути, чи існують контрольні заходи, які

можна вжити для контролю кожного небезпечного чинника. Ідентифікація критичних точок контролю (ККТ). Критична точка контролю (критична контрольна точка) – ССР

(Сritical Соntrol Роіnt) – це місце, етап або крок, на якому може бути

проведено контроль, необхідний для попередження, усунення або зниження

ризиків виникнення небезпеки для харчових продуктів до прийнятного рівня.

Визначення ККТ є наступним етапом, який може розпочати група після проведення

аналізу небезпек. Як Кодекс Аліментаріус, так і регламент ЄС рекомендують для визначення ККТ користуватися методом «дерева рішень». Це допоміжний

інструмент, що може полегшити прийняття рішення про те, цей етап є чи ні ККТ.

Можуть бути застосовані також інші підходи й методи визначення ККТ, якщо під

час їх застосування вони будуть правильно ідентифіковані. Кожен з етапів

технологічного процесу, згаданий у діаграмі, потрібно проаналізувати під

кутом небезпек, які можуть траплятися на цьому етапі, та контрольних заходів,

що на цьому етапі можуть бути застосовані. Кожну ідентифіковану небезпеку мають проаналізувати. У деяких випадках такий аналіз указуватиме на

необхідність модифікації етапу або процесу. Наслідком визначення ККТ для

групи є: 1) запевнення, що

відповідні контрольні заходи у ККТ можуть бути заплановані та ефективно

впроваджені, особливо, якщо небезпека ідентифікована, а її контроль є

необхідним для безпечності харчових продуктів; 2) розроблення,

опрацювання і впровадження системи моніторингу у кожній ССР. Критична контрольна точка (ККТ) – сировина, технологічна операція, рецептура продукту

або процес, стосовно яких необхідно застосовувати певні заходи щодо

запобігання небезпеки або її зниження до мінімуму. Контроль необхідно

здійснювати в усіх точках технологічного процесу, але критичними точками є