|

|

|

ХОЛОДИЛЬНО-ТЕХНОЛОГІЧНЕ ОБЛАДНАННЯ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. ОБЛАДНАННЯ ДЛЯ СТВОРЕННЯ ТА ПІДТРИМКИ СКЛАДУ

РЕГУЛЮВАЛЬНИХ ГАЗОВИХ

СЕРЕДОВИЩ ДЛЯ ХОЛОДИЛЬНИХ КАМЕР |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.1. Основні

положення зберігання 5.1.1. Модифіковане газове середовище (MГС) 5.1.2. Регулювальне газове середовище (РГС) 5.1.3. Основи розрахунку холодильного зберігання харчових продуктів у РГС 5.2. Принципи

створення і підтримання газових режимів у холодильній камері з РГС 5.3.2. Адсорбери вуглекислого газу 5.3.5. Центральна система керування My Fruit 5.3.6. Система автоматичного обліку конденсату 5.4. Технологія

зберігання та особливості експлуатації камер з РГС

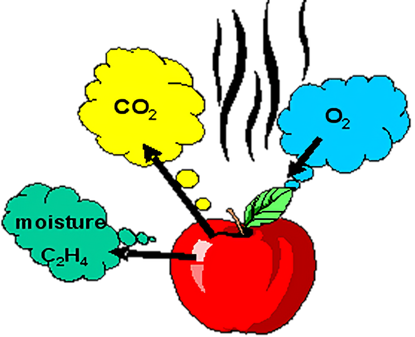

Кисень – це життя, але у випадку з

харчовими продуктами це не так. Зібрані свіжі фрукти та овочі на піку якості.

Їх якість неможливо покращити; його можна лише погіршити або зберегти. Свіжі,

високоякісні продукти є основними вимогами для національної та міжнародної

харчової промисловості в цю епоху. Після збору врожаю, особливо свіжих

фруктів і овочів, продовжуйте процес їх дихання. Швидкість дихання необхідно

зменшити, щоб зберегти якість, особливо, якщо продукти зберігаються протягом

тривалого періоду або відправляються на віддалені ринки. Найкращий спосіб

зберегти якість і продовжити термін придатності ‒ це охолодження, а

інший метод, який використовується для продовження терміну придатності, ‒

зміна атмосфери, що оточує продукт. Технологія зберігання плодів

в умовах зміненого складу газового середовища набуває дедалі більшого

поширення. Вона дає можливість максимально продовжити строк зберігання

продукції з одночасним зберіганням її якості на рівні, близькому до

початкового як за товарними показниками, так і за вмістом компонентів хімічного

складу, смаку, аромату. Але ця технологія має досить високу технічну

складність і великі витрати, тому застосовується, поки що головним чином для

зберігання високоцінних десертних видів сортів плодів, винограду, яблук груш

і деяких сортів кісткових і ягідних культур, а також овочів, здатних

витримувати підвищену концентрацію діоксиду вуглецю і зниженого кисню. Таблиця 5.1. Термін зберігання плодів під час використання

камери з РГС і без.

Методи створення зміненого

газового складу середовища чисельні і їх можна поділити на такі на пасивні та

активні.

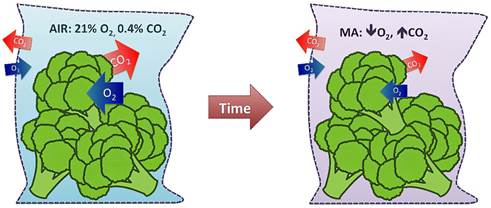

Зберігання в модифікованій

атмосфері використовує дихання самого продукту для зменшення O2 і

збільшення CO2. Атмосфера, яка утворюється, визначатиметься

швидкістю дихання продукту, а також площею та проникністю плівки. Метою є

створення стабільної атмосфери, де швидкість руху газу через пластикову

плівку дорівнює швидкості, з якою споживається O2 і утворюється CO2

. Розробка системи MAP для

будь-якого продукту вимагає розуміння умов зберігання та діапазону нормальних

показників дихання за цих умов. Також важливо знати, які атмосфери можуть

бути корисними для продукту, а які можуть завдати шкоди. Багато продуктів

шкодять високим концентраціям CO2. Для деяких продуктів збільшення

CO2 лише на 2 або 3% може призвести до внутрішнього розладу. Такі

продукти навряд чи виграють від MAP, незалежно від того, наскільки проникною

є плівка.

Навіть, якщо зовнішній

вигляд хороший, смак і текстура можуть бути змінені. Наприклад, брокколі, що зберігалася

в MAP, зменшила пожовтіння порівняно з продуктом, який зберігався на повітрі.

Однак він може створювати сильні запахи. Незважаючи на те, що ці запахи

зникають через деякий час у повітрі, вони погіршують те, що інакше здається

якісним продуктом. Ще один фактор полягає в

тому, що хоча деякі продукти можуть виглядати добре, перебуваючи в MAP, вони

дуже швидко псуються після цього. Це може бути проблемою, коли пакети

відкриваються перед роздрібним продажем. Пакувальні плівки в

модифікованій атмосфері

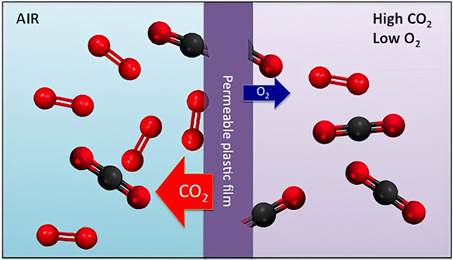

Більшість пластикових плівок

більш проникні для CO2, ніж для O2. Це пояснюється тим,

що газ рухається через пластикову плівку, розчиняючись у пластику, а потім

перетворюючись на інший бік бар’єра. Цей процес обумовлений різницею

концентрації газу з обох боків плівки – процес, еквівалентний осмосу рідин

через мембрану. Молекула CO2

складається з трьох атомів і має злегка полярний електричний заряд, тоді як O2

з двома рівними атомами його не має. Це дозволяє CO2 легше

розчинятися в пластиковій плівці, ніж O2. Азот (N2) навіть

менш здатний розчинятися через мембрану, ніж O2.

Проникність плівки зазвичай

виражається як швидкість пропускання кисню (OTR) та/або швидкість пропускання

вуглекислого газу (CO2 TR). Можна також відзначити швидкість

пропускання водяної пари (WVTR). Швидкість проникнення газів описується як см3/м2/добу/кПа.

Іншими словами, об'єм газопередачі на 1м2 плівки, виражений на

добу та на бар тиску. Проникність упаковки значно

змінюється залежно від типу та товщини пластику, технології виготовлення та

площі поверхні. Більшість пластмас у 3‒4 рази більш проникні для O2,

ніж для N2, і в 10‒20 разів більш проникні для CO2

, ніж для N2. Так, наприклад, стабільна концентрація CO2

всередині упаковки з плівки на основі нейлону буде нижчою, ніж стабільна

концентрація CO2 всередині упаковки з плівки LDPE, навіть якщо

концентрація O2 може бути подібною. У всіх таких плівках

збільшення CO2 всередині упаковки буде значно меншим, ніж

зменшення O2. Таблиця 5.2. Відносна проникність для O2 і CO2 різних типів

пластикової плівки в порівнянні з їх проникністю для N2

(Дані V. Siracusa 2012. Поведінка

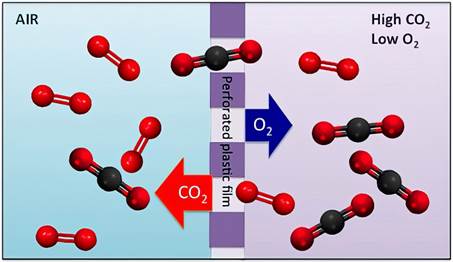

харчової упаковки щодо проникності: звіт. Int. J. Polymer Sci. 302029) Перфоровані плівки бувають

різними. У цьому випадку газообмін відбувається через отвори, тому

проникність для O2 і CO2 однакова. Хоча може бути

певний внесок у рух газу шляхом дифузії крізь плівковий бар’єр, він зазвичай

незначний у порівнянні з набагато швидшою передачею газу через отвори. В

упаковках із плівок з мікроперфорацією зменшення O2 буде

відповідати збільшенню CO2. Коли відомі оптимальні

концентрації, необхідні для продовження терміну зберігання, можна вибрати

плівки для досягнення цього результату за очікуваної температури зберігання.

Наприклад, термін зберігання шпинату можна подовжити в атмосфері 10% O2

+ 10% CO2 ‒ комбінація, яка може бути досягнута за допомогою

пакета з мікроперфорацією. Навпаки, цвітна капуста найкраще зберігається в

атмосфері 2–5% O2 + 2–5% CO2 : пакет з нейлонової

плівки може (теоретично) створити атмосферу 3% O2 + 3,3% CO2

, що робить його придатним матеріалом для цього продукту. Однією з переваг

мікроперфорованих плівок є те, що їх проникність визначається кількістю

отворів, створених під час виробництва. Це означає, що пакувальні матеріали

можна легко пристосувати для конкретних продуктів і цілей. Мішки з контрольованою

атмосферою Особливістю цієї технології

є утримання модифікованої атмосфери у цілій окремо упакованій палеті. Для

цього ягоди складають у ящики, формують палету, яку герметично накривають

щільним мішком. За допомогою шлангів, що легко герметично під'єднуються до

таких окремих мішків, всередину подається двоокис вуглецю та азоту, які

витісняють кисень.

Таким чином утворюється

потрібний склад повітря. Таку систему з назвою Palliflex запропонувала

компанія Van Amerongen. Для впровадження такої системи потрібно мати

відповідне обладнання, що буде подавати до пакетів азот (генератор азоту) та

двоокис вуглецю (балони з вуглекислотою). Основою цієї системи контрольованої

атмосфери є холодильник для зберігання ягід, тому що температура при такому

зберіганні має бути 1–5оС. Зазвичай генератор азоту має

ще буферний резервуар, де збирається надлишок азоту. Всю апаратуру під’єднано

до блоку керування та до комп'ютера. Весь процес зміни атмосфери

контролюється аналізатором газів. Ця система дає змогу слідкувати за кожним

мішком окремо і в індивідуальному порядку програмувати подачу двоокису

вуглецю та азоту в кожен, окремо взятті, мішок. Завдяки таким контролерам

можна знижувати тиск в одному мішку, щоб дістати необхідний обсяг продукції,

не розгерметизовуючи інші, після чого його закрити. Всі параметри з газового

складу постійно моніторяться та відображаються на комп'ютерній комп'ютері.

Існує рекомендований склад

атмосферних газів для кожної ягоди: для малини та суниці – 15‒20% СО2

та 5‒10% О2, для чорниці високорослої 5‒20% СО2

та 1‒5,5% О2. Компанія PHU Puch запропонувала дещо схожу

систему контрольованої атмосфери. Її основною відмінністю є використання

генераторів з низьким тиском. Це дозволить подавати азот під значно нижчим

тиском, що усуває ризики виникнення високого тиску в самих мішках. Також

можна зменшувати вміст вуглекислого газу у всій системі. Однорідність газового складу

та відсутність коливання тиску в середині мішків є основоположними факторами

в роботі таких системі. Тому потрібно забезпечити циркуляцію повітря у пакуваннях,

щоб не утворилася різниця у вмісті СО2 2% і більше. Для цього до систем компанії

PHU Puch до шкіряного мішка під'з'єднано 2 шланги, через один з них подається

модифіковане повітря, інший його всмоктує, чим і забезпечується циркуляція.

Щоб система працювала більш ефективно, розробили систему з подвійною

потужністю завдяки подачі повітря з двох сторін. Склад цього повітря

контролюється за допомогою електромагнітних клапанів. Контейнери з модифікованою

атмосферою Існує ще один спосіб

зберігання ягід у модифікованій атмосфері ‒ в контейнерах. Такого плану

контейнери з кришками спеціального призначення Mat Tiempo пропонує компанія

Janny MT, Франція. Ці контейнери мають розміри 101×121×80,5 см,

об'єм об'ємом 610 літрів або 101×121×62,5 см об'єднання об'ємом

430 літрів. У такі контейнери ягоди поміщають складеними в ящики. В одну таку

ємність може поміститися до 150 кг порічки або до 130 кг чорниці. Контейнери

поміщають у холодильник, тому що перед його закриттям спеціальною кришкою Mat

Tiempo ягоди мають бути охолодженими. Та й під час всього зберігання має підтримуватися

низька температура 0‒1оС для порічки, 2оС для

чорниці. Після охолодження контейнери закривають кришками, в яких є

спеціальні мембрани. Специфіка дії цих мембран

полягає в тому, що вони викликають пасивну дифузію, а саме потік кисню

всередину контейнера обмежується, і одночасно забезпечується вихід

вуглекислого газу. Завдяки цим мембранам всередині контейнера не

спостерігається ні надмірного накопичення двоокису вуглецю, ні критичного

зниження кисню, що призведе до анаеробного дихання. За два тижні такого

зберігання в контейнері встановлюється контрольована атмосфера з рівнем

двоокису вуглецю 3‒5% та кисню 3‒6%. Залежно від виду ягоди можна

використовувати від 4 до 6 мембран у кришці. Ці мембрани можуть відкриватися

та закриватися, що допоможе регулювати склад повітря всередині контейнера. В

кришці контейнера є спеціальний клапан до якого можна під’єднати аналізатор

газового середовища, щоб перевірити його склад в середині контейнера. Такі

виміри на початку зберігання проводять раз у 2‒3 дні, надалі, ппід час

довготривалого зберігання, раз у 7 днів. Виробники такої системи

контрольованої атмосфери говорять про те, що в таких умовах ягода порічки та

аґрусу може зберігатися до 40 днів, а чорниці близько 25 днів. Позитивним

моментом використання таких контейнерів-модулів є те, що окрім сприятливого

складу повітря для зберігання ягід у самому контейнері ще й підтримується

висока вологість, що забезпечує мінімальні втрати ваги продукції. Такі контейнери можна

ставити один на одного, розміщати в одному холодильному приміщенні з різними

ягодами. В таких модулях ягоди краще транспортуються на далекі відстані, але

за умови, що під час зберігання кришки Mat Tiempo зніматися не будуть.

У звичайних холодильних

камерах для зберігання фруктів та овочів режим зберігання характеризується

трьома основними параметрами: температурою, відносною вологістю і

кратністю циркуляції повітря в приміщенні.

Ефективні результати під час

зберігання плодів і овочів у холодильниках можна отримати тільки за умови

одночасної підтримки в камерах оптимального значення всіх параметрів. Проте,

у багатьох випадках цього недостатньо. Слід ще для кожного виду і сорту

продукції забезпечити оптимальний склад газового середовища в камері, який

характеризується певними концентраціями кисню, діоксиду вуглецю і азоту.

Підтримання оптимального режиму у холодильних камерах із РГС дає змогу

зберегти природну стійкість плодів і овочів до мікробіологічних і фізіологічних

захворювань і максимально продовжити їх життя у післязбиральний період без

зниження споживчих якостей і з мінімальними втратами. Регульоване газове

середовище є додатковим до холоду суттєвим фактором, що значно сповільнює

процеси життєдіяльності плодів і овочів.

Під час зберігання продукції

в камерах із регульованою атмосферою зберігається свіжість та якість плодів

без використання хімічних обробок продукції. Період зберігання плодів у

камерах із РГС істотно збільшується. Під час зберігання продукції в камерах з

регульованою атмосферою краще зберігається якість плодів, колір продукції,

смакові якості порівняно із звичайними холодильними камерами. На тривалість

зберігання впливають такі фактори: температура продукції, склад та вологість

атмосфери в камері, умови вирощування продукції, ступінь зрілості продукції

під час збирання врожаю, якість продукції.

Типи систем зберігання із

контрольованою атмосферою (са, ulo, dca, pfs) Існують різні типи систем зберігання

із контрольованою атмосферою в камерах, а саме: CA, ULO, DCA, PFS та інші. Контрольована атмосфера СА

(Controlled Atmosphere) –

система зберігання, що підтримує в камерах зберігання плодоовочевої продукції

вміст кисню на рівні 2,5–4%, та СО2 – на рівні 2–5%. Підтримка

такого складу атмосфери здійснюється за допомогою адсорбера СО2,

станції контролю атмосфери та необхідної арматури.

Ультранизьким вмістом кисню

ULO (Ultra Low Oxygen) – у порівнянні з СА, ця система зберігання дозволяє

підтримувати в камерах зберігання нижчий рівень кисню (1–2,5%), що дозволяє

поліпшити якість продукції, зберігається за рахунок меншої інтенсивності продукції

і більш швидкого початкового створення атмосфери із заданими параметрами в

камери. На додаток до обладнання, що використовується в системах СА, в

системах ULO використовується генератор азоту, який витягує азот з

навколишнього повітря і витісняє кисень з камер. Динамічне контрольоване

середовище DCA (Dynamic Controlled Atmosphere) – ця система прогресивніша,

ніж ULO. Використовуючи додаткову систему контролю стану продукції, що

зберігається, DCA дозволяє швидко змінювати склад атмосфери в камерах, а також

підтримувати мінімально можливу концентрацію кисню (0,4–0,6%). Палетна

автоматична система PFS (Pallet Fresh System) – ця система була розроблена спеціально для зберігання ягід. PFS

система дозволяє зберігати продукцію на піддоні в умовах контролю атмосфери

та зберігати її свіжість і якість максимально довгий термін. Система може

працювати як з одним, так і з групою піддонів, залежно від кількості та

різноманітності сортів продукції, яка має бути збережена. Кожна палета

системи PFS складається з кришки та спеціального піддону, на якому

розміщуються ящики або коробки з товаром. Крім цього знадобляться камери,

оснащені холодильним обладнанням. Контрольована атмосфера СА (Controlled

Atmosphere) Контрольоване атмосферне

сховище, також відоме як «CA-сховище» у виробництві продукції, ‒ це

сховище, у якому зовнішні системи контролю контролюють атмосферу кисню,

вуглекислого газу та азоту (іноді й інших газів). Зовнішнє повітря складається

орієнтовно з 78% азоту (N2), 21% кисню (O2), 0,045%

вуглекислого газу (CO2). СА знижує рівень кисню, як правило, до

0,5‒2,5%, залежно від типу продукту та сорту. Умови CA подовжують

термін зберігання фруктів і овочів у 2‒4 рази. Це досягається шляхом

зменшення концентрації кисню (O2), який необхідний для дихання,

або шляхом додавання інгібіторного газу, такого як вуглекислий газ (CO2)

або чадний газ (CO). Баланс між O2 і CO2 є критичним, і

для кожного конкретного продукту необхідне оптимальне співвідношення.CA

передбачає вищий ступінь контролю, ніж MA, щодо підтримки певних рівнів O2,

CO2 та інших газів.

Способи зберігання СА Скрубери Одним із найпростіших

методів для регулювання рівня CO2 у приміщенні CA є «скрубер» з

гашеного вапна (карбонату кальцію) Ca(OH)2. Скрубер побудований із

використанням ізольованої та герметичної фанерної коробки, розташованої за

межами приміщення CA. Ящик має містити достатню кількість вапна на весь

період зберігання, але можна додати нове вапно, якщо поглинання CO2

знизиться. CO2 і гашене

вапно реагують у співвідношенні 1:1, утворюючи вапняк і воду. Вапно з меншим

розміром частинок (дрібна сітка) ефективніше реагує з CO2, ніж

вапно з крупною сіткою.

Динамічно контрольоване середовище DCA

(Dynamic Controlled Atmosphere)

Під час зберігання в динамічно

контрольованій атмосфері (DCA) рівень кисню в сховищі поступово знижується,

поки на основі вимірювання дихання фруктів не буде виявлено низький кисневий

стрес. Згодом рівень кисню дещо підвищується до зняття низького кисневого

стресу. Таким чином фрукти зберігаються за найнижчого рівня кисню, що

забезпечує максимальне збереження якості без розвитку розладів і неприємних

присмаків. DCA можна назвати

найефективнішою технологією зберігання РГС. Через дуже низький вміст кисню в

камері, фрукти входять в анабіозний стан, що дає змогу значно подовжити

термін зберігання без втрати якості та смаку. Існують види плодів, для яких

низькі показники кисню призводять до різних захворювань або взагалі є

згубними. Тому мінімальний рівень вмісту кисню в камері РГС підбирають

індивідуально, виходячи з особливостей і характеристик плодів, які ви

плануєте зберігати. Атмосфера зберігання

складається з трьох показників: флуоресценція хлорофілу + накопичення спирту

в плоді + коефіцієнт дихання (що дорівнює відношенню СО2, що

виділяється, до кількості поглинається О2 за певний час). Найпростішою у використанні,

але також найдорожчою, є технологія DCA за флуоресценцією хлорофілу. Датчики

визначають необхідну мінімальну кількість кисню, яка потрібна для

найтривалішого зберігання. Щойно датчик вирахував стресову точку ‒

потрібно одразу підвищувати кисень, щоб фрукти продовжили анаеробне дихання.

Щойно вдасться визначити цю мінімально можливу точку, потрібно виставити

значення трохи вищі і продовжувати зберігання, уникаючи стрес. За низької

концентрації кисню сповільнюється дихання плодів, як наслідок виділяється

менше тепла. Завдяки цьому можливо сильно скоротити витрати на електроенергію

для охолодження. Суттєвим плюсом у технології

DCA є відмова від хімічних обробок фруктів у період зберігання, а також

значне збільшення часу зберігання.

Ультранизький вміст кисню ULO (Ultra Low

Oxygen) Після збору плоди змінюють

колір, твердість і смак (рівень цукру, кислотність, аромати) через дихання. Контрольована атмосфера

дозволяє зберігати певні фрукти та овочі в два-три рази довше порівняно зі

звичайним охолодженням, зберігаючи при цьому набагато вищу свіжість і

міцність.

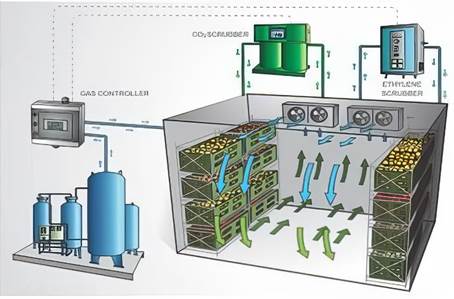

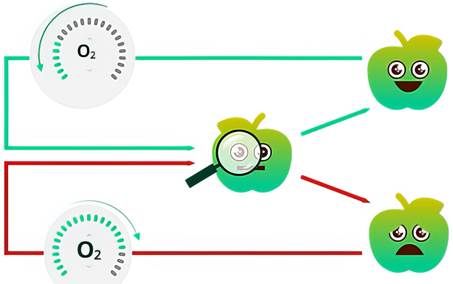

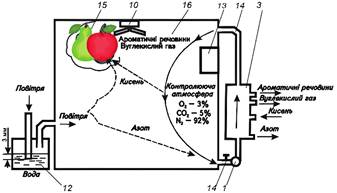

Схему організації процесу з

ультранизьким змістом кисню зображено на рис. 5.16. Однак, за надто низьких

концентрацій кисню, плоди задихаються, і може початися процес бродіння.

Мінімально допустимі концентрації кисню залежать від сорту плодів або овочів,

клімату й інших аспектів. Наприклад, для всіх сортів яблук рекомендується

концентрація О2 не нижче 1,2%. Мінімально допустима

концентрація кисню може бути легко визначена методом її зниження до моменту

початку утворення етанолу (С2Н5ОН). Якщо процес

утворення етанолу буде відмічений у найбільш ранній стадії, то його дуже

просто буде зупинити за допомогою підвищення концентрації кисню на десяту

частку відсотка. Таким чином, можна одержати мінімально допустиму

концентрацію О2 для даного сорту. Під час природного зниження

вмісту кисню в камері (на 1% за добу) за рахунок дихання плодів буде потрібно

20 днів, щоб досягти необхідної концентрації. У цей період плоди втратять

велику кількість енергії, а також тургор (стануть м'якими). Тому доцільніше

прискорювати зниження концентрації кисню за допомогою азоту. Зазвичай,

достатньо довести її до 5%, після чого плоди стають настільки активні, що

упродовж декількох діб досягається необхідна УНК-концентрація. Якщо апаратура для

відстеження етанолу буде увімкнена на весь період зберігання, то вона буде

виконувати функцію додаткового захисту. Така апаратура має

"помічати" найнижчий вміст етанолу – від 1 ррм (раrt per million) і

нижче. Головна умова підтримки оптимальної (низької) концентрації кисню – це

надійна герметизація камери.

Палетна автоматична система

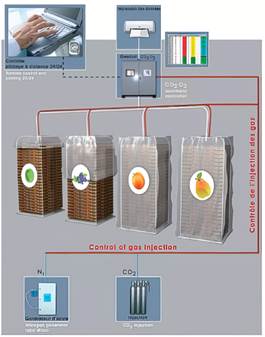

PFS (Pallet Fresh System) Ця система, на відміну від

попередньої, передбачає автоматичний індивідуальний контроль кисню та

вуглекислого газу для палет у РГС-мішках. Параметри контролю можна задавати

модульно з можливістю розширення системи. Найкраще підходить для середньо-

або довгострокового зберігання з таким розрахунком, щоб на кожен модуль

припадало по 32 палети. Це проста та універсальна система зберігання для

різноманітних видів продуктів.

•

модульне зберігання в РГС-мішках, один модуль включає 32 палети; •

оптимальна регуляція співвідношення кисню та вуглекислого газу в РГС-мішку; •

систему просто відключити і включити; •

просто управляти; •

до кожного РГС-мішка підводиться по 3 трубки для: – проведення вимірів; – подачі кисню або

вуглекислого газу; – подачі азоту.

•

система управління + аналізатор; •

генератор азоту; •

джерело вуглекислого газу (балони); •

трубки та коннектори; •

повітряний компресор.

•

трубки легко підключити; • легкий

доступ до елементів системи; •

управління можна здійснювати з мобільного пристрою. Секційна система зберігання Секційна система зберігання

передбачає централізований контроль вмісту кисню і вуглекислого газу у

великих секціях, що можуть включати від 20 до 250 палет. Палети

розподіляються на групи або секції, по 10–60 палет із РГС-мішком. Кожен мішок

підключається до центральної системи трубок подачі/відбору і змішувального

блока для контролю рівнів кисню і вуглекислого газу. Система призначена для середньо-

і довгострокового зберігання.

•

палети в РГС-мішках розподіляють на групи або секції; •

кожна палета підключається за допомогою двох трубок до центральної труби

відбору та подачі газу, до якої підключена змішувальна система вентилятором; •

10–60 палет на секцію; •

точне регулювання рівня вмісту кисню і вуглекислого газу завдяки циркуляції в

секції; •

система енергоефективна й економічна.

•

генератор азоту + балони з вуглекислим газом; • система

управління + аналізатор.

•

змішувальною системою, вентиляцією і подачею кисню, вуглекислого газу, азоту; •

трубопроводами для подачі й відбору газу, а також трубками; •

вентилями з коннекторами для кожного мішка. Змішувальна система

розташовується по центру трубопроводів подачі й відбору. Вентилятор створює

постійний потік повітря через всі підключені РГС-мішки з палетами. Завдяки

цьому забезпечуються оптимальні рівні кисню й вуглекислого газу.

•

клапан подачі кисню; •

вуглекислого газу, азоту; •

вимірювальний клапан; •

вентилятор для циркуляції.

Мета холодильного зберігання

харчових продуктів є гальмування змін, які в них відбуваються. Відмінною

особливістю зберігання охолоджених продуктів рослинного походження

складається в необхідності подачі до продукту необхідної кількості кисню,

необхідного для проходження обмінних процесів. Позитивні результати

досягаються під час зберігання охолоджених продуктів рослинного походження в

регульованому (за киснем і діоксидом вуглецю) газовому середовищі. Визначити добову зміну

концентрації кисню СО2, в м3/м3, в холодильній

камері для зберігання фруктів (овочів) в РГС можливо за допомогою рівняння

гасового балансу:

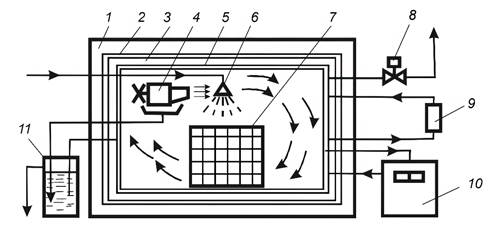

Конструктивні особливості

холодильників із РГС. Холодильник із регульованим складом газового середовища

за влаштуваннямхолодильного устаткування нічим не відрізняється від

звичайного. Він має компресорну установку з повітряною безканальною системою

охолодження камер. Основна відмінність ‒ надійна, герметична

газоізоляція і обладнання, за допомогою якого створюється і підтримується

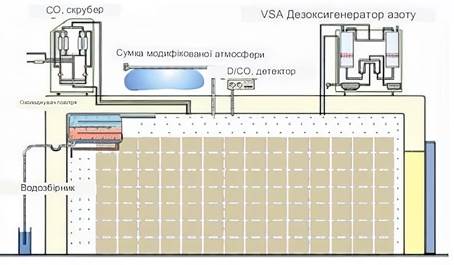

певний газовий склад повітря (рис. 5.19).

Для герметизації

застосовується кілька способів і відповідно матеріалів. Надійними

газоізоляційними матеріалами вважають: листову оцинковану сталь,

алюмінієву фольгу на бітумі, смоли на вініловій основі, поліефірні та

епоксидні смоли, армовані скловолокном, бітумні мастики з каучуком. Крім

того, використовують пластмасові плівки, газонепроникні лаки, фарби тощо.

Газоізоляційні матеріали, якими вкривають внутрішню поверхню камер, мають

бути стійкими проти механічних пошкоджень під час завантаження, хімічно

стійкими до компонентів газового складу повітря. Вони не повинні негативно

позначатися на продукції, що зберігається. Створення однорідного газового

середовища забезпечується циркуляцією повітря. Кратність його циркуляції в

камерах у період охолодження продукції ‒ 20, а в період зберігання ‒

10 об’ємів (незавантаженої камери) за 1 год. У камері має бути не менше як

два вентилятори, що гарантує необхідну циркуляцію повітря у разі виходу з

ладу одного з них. У практиці зберігання плодів у РГС використовують газові

суміші з різним вмістом кисню, діоксиду вуглецю і азоту.

Останнім часом у деяких

зарубіжних країнах застосовують спосіб зберігання яблук за ультранизького

(1%) вмісту кисню в атмосфері сховища. Вибір типу атмосфери залежить від виду

продукції (яблука, груші, сливи та ін.), конкретного сорту і строків

зберігання, тобто має бути суворо диференційованим. Недотримання

рекомендованих газових режимів порушує процеси життєдіяльності плодів, що

зумовлює значні втрати за рахунок фізіологічних захворювань ‒ побуріння

шкірки, м’якуша, втрати смаку тощо. Водночас підтримання заданих параметрів

газового середовища гарантовано зберігає плоди від передчасного перезрівання.

У холодильниках із РГС

першого типу оптимальний склад газового середовища, утворюється природно, за

рахунок життєдіяльності продукції (рис. 5.20).

Для прискореного створення

необхідної атмосфери в таких сховищах використовують азот для витискання

надлишку кисню (рис. 5.21). У камерах з внутрішньою

генерацією газових сумішей максимально використовують вантажний об’єм, але

вони вимагають високого ступеня герметичності, огороджувальних конструкцій.

Оптимальний вантажний об’єм –3,5‒4 м3/т. Скорочення питомого

об’єму досягається різким зменшенням відстані між продукцією і

обгороджувальними конструкціями камер (до 5‒10 см) і проміжків між

штабелями до 2‒5 см, а також виборам оптимальних співвідношень між

довжиною, шириною і висотою камери. Останні беруть кратними розмірам

піддоннів, на яких розміщують ящики з плодами.

За нормальних сумішей склад

газового середовища у камерах регулюється наступним чином: у результаті

дихання плодів вміст діоксиду вуглецю підвищується, а кисню ‒

зменшується, при цьому сумарна концентрація обох компонентів залишається у

межах 21%. Надлишок вмісту СО2 проти норми усувається подаванням у

камеру зовнішнього повітря у кількості, що врівноважує використання кисню,

потрібного для уповільнення дихання продукції. Для цього застосовують

додаткове обладнання, що складається з вентилятора для подавання в камеру

зовнішнього повітря і його перемішування, апарата для поглинання СО2

та інших продуктів дихання продукції. У разі використання

субнормальних газових сумішей, крім вентилювання камери, треба штучно

видалити з неї надлишок діоксиду вуглецю. В цьому випадку проводять роздільне

регулювання вмісту СО2 і О2 в камері. Спочатку за

рахунок дихання плодів встановлюють необхідну підвищену концентрацію СО2,

а потім його надлишок відводять і відповідно коригують концентрацію кисню.

Одержаний таким чином необхідний вміст компонентів у подальшому регулюють

одночасною добавкою кисню із зовнішнього середовища вентилятором і

відведенням діоксиду вуглецю ‒ поглинанням його в спеціальних апаратах ‒

скруберах. Як поглинаючі, що зв’язують

СО2, використовують луги: КОН, NaОН, іноді вапняне молоко (розчин

Са(ОН)2 у воді). Проте луги після певного періоду використання

втрачають свої властивості поглинання, і тому їх потрібно систематично

замінювати. Крім того, вони спричиняють значну корозію металів. Тому замість лугів

застосовують сухий гранульований вапняк

Скрубер, що працює з таким

поглиначем, є герметично закритим металевим резервуаром із кількома решітчастими

полицями. На полиці вкладають пористі мішки з вапном. Такі скрубери, завдяки

простоті будови і економічності в експлуатації, широко застосовуються на

холодильниках Великої Британії та інших країн (рис. 5.22).

У Франції як поглинач

використовують поташ (К2СО3 ‒ дешевий

матеріал, який не має запаху, не отруйний і добре піддається регенерації за

допомогою зовнішнього повітря).

Недолік розчину поташу ‒

низька поглинальна здатність. У Франції розроблено нову

оригінальну систему регулювання газового середовища камер без скруберів. Вона

називається дифузійним газообмінником, зробленим із силіконово-каучукової

плівки. Ця плівка має властивість пропускати гази з різною інтенсивністю ‒

в 5‒10 разів швидше для діоксиду вуглецю, ніж для кисню, і в 5 разів

повільніше для азоту, ніж для кисню. Стінки плівок утворюють низку

паралельних каналів (мішків), через які за допомогою вентилятора циркулює

повітря з камери (рис. 5.23). Внаслідок дифузії газів через плівку з

циркулюючого повітря виходять діоксид вуглецю, леткі речовини і частково

азот, а замість них із навколишньої атмосфери всередину мішків дифундує

кисень. Робоча поверхня газообмінника підбирається з таким розрахунком, щоб у

камері автоматично підтримувався оптимальний для зберігання плодів режим.

Питома поверхня дифузійних стінок становить, 6 м2, а кількість

циркулюючого через апарат повітря ‒ 6 л/хв на 1 т плодів, що

перебувають на зберіганні. Це дає можливість підтримувати в камері субнормальну

двофакторну газову суміш ‒ 2,5‒3,5% О2+ 3,5‒4,0%

СО2. Дифузійний газообмінник встановлюється за межами камери у

спеціальному приміщенні, де підтримується постійна температура. Такі

обмінники випускають для камер із РГС місткістю від 50 до 800 т.

На практиці зберігання плодів у камерах з

регульованим газовим середовищем використовують газові суміші з різною

концентрацією кисню, вуглекислого газу та азоту. В усіх випадках їх основу

складає азот, концентрація якого в суміші 79‒97%. Застосовують так

звані нормальні газові суміші, в яких сумарна концентрація кисню і

вуглекислого газу рівна сумарній концентрації кисню і вуглекислого газу в

повітрі, тобто 21%. Найпоширеніші суміші цього типу, в яких міститься 5‒10%

вуглекислого газу, 16‒11% кисню і 79% азоту. Гальмівну дію, нормальних

газових сумішей засновано переважно на високій концентрації вуглекислого

газу, граничне значення якої складає 10%. У цьому випадку концентрація кисню,

який знижується мінімально до 11% і суттєво не впливає на гальмування

біохімічних процесів, що відбуваються в плодах. Однак, більш ефективні газові суміші, де сумарна

концентрація кисню і вуглекислого газу нижче 21%. Такі суміші називаються

субнормальними. Найпоширеніші субнормальні суміші, в яких міститься 3‒5%

кисню, 0‒5% вуглекислого газу і 90‒97% азоту. Субнормальні газові

суміші затримують дозрівання плодів у результаті значного одночасного збіднення

середовища киснем, і збагачення його вуглекислим газом. Вони сильніше

сповільнюють процеси дозрівання плодів, сприяють кращому збереженню твердості

і смакових якостей (особливо кислотності) плодів. Крім того, в результаті

одночасного зниження концентрації кисню (менше 5%) і накопичення вуглекислого

газу (до 5%) помітно призупиняється розвиток функціональних розладів, які

часто виникають за використання нормальних сумішей. Субнормальні суміші використовують, як правило,

за температури трохи вище 0°С і відносній вологості 90‒95%. За більш

низької температури в умовах підвищеної вологості збільшується чутливість

плодів до вуглекислого газу. Таблиця 5.3. Типи газових

сумішей

У рекомендаціях міжнародної організації зі

стандартизації (ISO) наводяться чотири найхарактерніших типів газових сумішей

для зберігання фруктів і овочів в камерах з РГС. Зберігати фрукти і овочі в

холодильних камерах з РГС слід, як правило, у найефективніших субнормальних

газових середовищах 1 типу. Режим зберігання, характерне концентрацією кисню

3% і вуглекислого газу 5%, може служити розрахунковим під час проєктування

камер з РГС і підбору спеціального обладнання для формування та підтримки в

них заданого газового складу середовища. За даними ІСО, газове середовище з концентрацією

кисню 3% і вуглекислого газу 5% є найпоширенішим у світовій практиці та

рекомендується для 75% вивчених сортів фруктів і овочів, районованих у

Європі, Північній Америці, а також в основних районах виробництва плодів: Молдова,

Казахстан, Північний Кавказ, Україна. У кожному окремому випадку оптимальні

режими зберігання в РГС уточнюють експериментальним шляхом залежно від

місцевих умов вирощування та стану плодів. Це особливо важливо для сортів,

зберігання яких в умовах РГС ще не проводили. Режим зберігання в РГС необхідно встановлювати в

першу чергу для найцінніших і перспективніших для промислового зберігання

сортів плодів. Так, у Франції майже 80% всіх яблук, використовуваних для

закладки на зберігання камери з РГС, доводиться тільки на один сорт ‒

Голден Делішес. Таблиця 5.4. Типи газових сумішей

Для спрощення завдання під час розробки проєктів холодильних

камер РГС та підбору спеціального інженерного устаткування рекомендуєте

приймати єдині розрахункові параметри середовища:

Спосіб природного формування газового середовища,

заснований на використання процесу дихання фруктів і овочів, забезпечує

отримання необхідних значень концентрацій O2 і СО2 за

два-чотири тижні залежно від ступеня герметичності камери, виду, сорту і

стану плодів, типу газового середовища. Під час штучного формування газових середовищ за

допомогою спеціальних установок, що генерують газові суміші або їх окремі

компоненти, застосовують тільки субнормальні газові суміші, що забезпечують

найефективніше зберігання плодоовочевої продукції в камерах з РГС. Тривалість

формування газового середовища необхідного складу в цьому випадку може бути

скорочене до декількох діб або навіть годин. Штучне формування газових середовищ на відміну

від природного (біологічного) дозволяє за необхідності частково завантажувати

і розвантажувати камери з РГС у процесі зберігання, а також автоматизувати

процес підтримання концентрацій О2 і СО2 у заданих оптимальних

межах. Крім того, під час штучного створення газових середовищ знижуються

вимоги до герметичності камер з РГС. Застосування штучного формування газових

середовищ у камерах ефективно для продукції з невеликим терміном холодильного

зберігання, протягом якого в камерах не встигає створюватися необхідне газове

середовище природним шляхом за рахунок дихання (наприклад, для ягід, зелені,

квітів тощо).

Для регулювання концентрації вуглекислого газу

під час природного створення газових сумішей у камерах з огородженнями

високої щільності найбільше поширення набули скрубери, апарати, в яких

поглинається надлишок вуглекислого газу з газової суміші шляхом абсорбції або

адсорбції його хімічними або фізичними речовинами (поглиначами). Як поглиначі

вуглекислого газу в скруберах використовують активоване вугілля, молекулярні

сита, адсорбент Ф-1, розчин вуглекислого калію (поташ), розчини етанол аміну

та ін. Робота скрубіруючих установок можлива за децентралізованою схемою:

камера ‒ скрубер ‒ камера або по централізованій групі: група

камер ‒ скрубер ‒ група камер. Найчастіше застосовують

двосекційні скрубери безперервної дії, що працюють за децентралізованою

схемою. Одночасно з поглинанням вуглекислого газу в одній із секцій в інший

відбувається регенерація поглинача атмосферним повітрям. Секції поперемінно

переключаються з режиму поглинання на режим регенерації за допомогою

автоматичних клапанів.

• прямого випаровування DX

(Direct expansion); • з проміжним холодоносієм SRS (Non direct expansion).

Для камер зберігання

плодоовочевої продукції можна використовувати обидва вище вказані типи

холодильних систем. Якщо кількість камер

зберігання невелика, то краще використовувати системи з прямим

випаровуванням, оскільки це більш економічний варіант і реалізований швидше.

У випадку, якщо передбачається зберігати великий обсяг продукції та кількість

камер чимала, то можна використовувати холодильні системи з проміжним

холодоносієм (зазвичай розчин пропіленгліколю), які, в порівнянні з

DX-системами, мають такі переваги: Øнадійність, оскільки зменшується

довжина та обсяг фреонового контуру; Øменша усушка продукції, оскільки ми можемо

регулювати «дельту» між температурою камери і температурою охолоджувача, що

подається в охолоджувач повітря; Øадаптивність, оскільки є можливість

змінювати холодопродуктивність охолоджувача повітря за рахунок зміни дельти

між температурою камери та температурою холодоносія; Øуніверсальність ‒ система з вторинним

охолоджувачем дозволяє під-тримувати в різних камерах різні

температурно-вологісні параметри в широкому діапазоні; Øзбільшення ресурсу роботи

обладнання за рахунок скорочення кількості пусків/зупинок, стабільності

параметрів роботи компресорів; Øенергоефективність, оскільки можливо не

використовувати (у багатьох випадках) тени електровідтаювання

повітроохолоджувача, які є потужним споживачем електроенергії; Øсистеми SRS дозволяють

використовувати багатоконтурні холодильні машини, що позначається на

загальній надійності системи холодопостачання сховища; Øсистеми SRS дозволяють

виключити можливість витоку фреону в камерах з РГС, усунення та пошук якої

дуже непростий.

Система зберігання плодів у

РГС дозволяє досягти всіх бажаних газових концентрацій, що забезпечує тривалі

терміни зберігання плодів без втрати їх якості. Зберігання овочів і фруктів

у газовому середовищі – це новий крок у технічному забезпеченні підприємств

харчової промисловості, що дозволяє зберегти смак, аромат, товарний вигляд і

харчову цінність плодів максимально тривалий час. Для створення високоефективного

сховища для фруктів та овочів у середовищі з регульованою атмосферою

необхідні складові, перераховані нижче. Режими роботи технології

VPSA:

Циркуляція Під час циркуляції

залишковий вміст кисню знижується одночасно з концентрацією кисню в камері

зберігання. Циркуляція є найбільш енергоефективним режимом для зниження рівня

кисню в камері зберігання. Так званий «час зниження» показує час, необхідний

для зниження концентрації кисню в камері зберігання до необхідного рівня. Під

час роботи VPSA (рис 5.25) в режимі циркуляції рівень кисню в камері

знижується на 30% швидше, ніж під час

роботи в режимі інжекції. Інжекція Перевага режиму інжекції

полягає в тому, що в камері можна підтримувати невеликий надлишковий тиск,

щоб умови зберігання ULO (наднизький вміст кисню, менше ніж 3%) можна було

створити навіть у камерах з незначним витоком. Використовуючи VPSA, в

будь-який момент можна перемикатися між режимами інжекції і циркуляції та

навпак

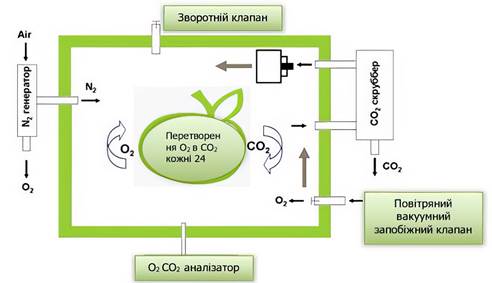

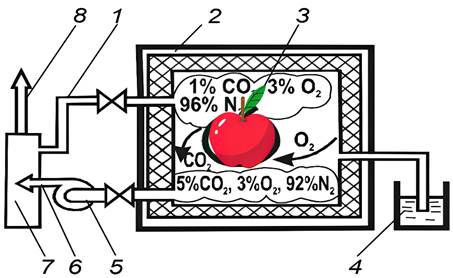

Фрукти «дихають»: вони

поглинають кисень (O2) і виділяють вуглекислий газ (СO2). Скрубер СO2 (рис 5.26)

видаляє вуглекислий газ (тобто вуглекислоту), яка утворюється в камерах

зберігання, щоб запобігти надмірному підвищенню концентрації і пошкодження

фруктів.

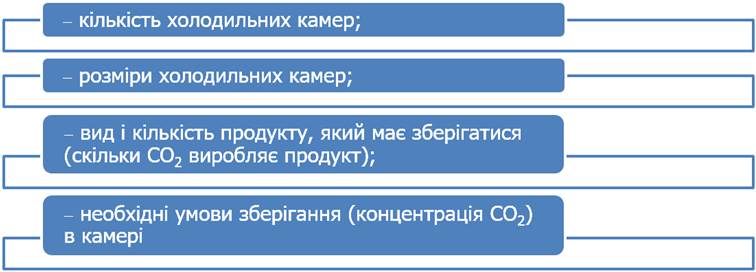

Як визначити продуктивність

скрубера CO2: Для визначення необхідної

продуктивності скрубера СO2 для вашого об’єкта, необхідно отримати

такі дані:

Van Amerongen виробляє

лінійку стандартних скруберів CO2 з продуктивністю від 50 до 900

кг на добу (за 3% CO2). Устаткування PSA (Pressure Swing

Absorption або Короткострокова Адсорбція Тиску) ідеально підходить для

об’єктів, де потрібен великий обсяг азоту, який повинен бути введений при

високому тиску. Це стосується холод сховищ з

великою кількістю (> 20) холодильних камер або сховищ, в яких відбувається

видалення кисню з декількох осередків одночасно, продуктивністю більше, ніж

85 м3 /год. PSA підходить для вироблення дуже чистого азоту(рис

5.27). PSA поставляються із залишковою концентрацією кисню <0,1% і

продуктивністю до 1200 м3 /год.

Для сортів фруктів, таких як

ківі, які є чутливими до етилену (в умовах РГС), потрібен перетворювач

етилену. Перетворювач етилену від Van Amerongen видаляє (рис 5.28) етилен з

холодильних камер шляхом каталітичного горіння; при цьому етилен можна

підтримувати на будь-якому необхідному рівні, як в діапазоні ppm, так і в

діапазоні ppb. Використання принципу

SwingTerm, фактично величезного теплообмінника, означає, що очищене повітря

тільки трохи нагрівається. Пристрій використовує кисень для перетворення

етилену в інертні субстанції: СО2 і воду. Наш перетворювач етилену

поставляється в трьох стандартних потужностях. Інші потужності також

поставляються під замовлення.

My Fruit ‒ це

прогресивна система керування та контролю, спеціально розроблена фірмою VanAmerongen

для керування всім обладнанням сховища фруктів. Дозволяє працювати в режимі

«динамічного» газового середовища, коли вміст кисню в камері зберігання

підтримується на мінімально можливому рівні, тим самим, знижуючи втрати від

дихання фруктів до мінімуму.

Центральна система керування

My Fruit включає щит вимірювання і керування (рис 5.29), який оснащений

контролером My Fruit, платою реле, газоаналізаторами та іншими робочими

елементами. За необхідності система може бути розширена.

Автоматична вдосконалена

система управління диханням (респірації) (Advance Control of Respiration)

була також протестована в лабораторних умовах і шляхом великомасштабних

тестувань в холодильних камерах. Протягом 2 сезонів системою ACR

підтримувався оптимальний рівень кисню в декількох камерах. Система вимірює

дихальний коефіцієнт – ДК (RQ), зупиняючи час від часу всю систему ULO під

час моніторингу зміни концентрації O2 і CO2. Система вигідна для

використання в сховищах тим, що є абсолютно надійною інтерактивною системою

зберігання і гарантує збереження оптимальної якості продуктів.

Система обліку конденсату Основним елементом системи є

вимірювачі рівня відносної вологості RH. Фрукти, які зберігаються в

РГС/ULO, втрачають вологу. Втрати вологи скорочуються, якщо рівень RH

(відносної вологості) підтримується вище 90‒95%. Під час охолодження в

камерах вода забирається з повітря і, як наслідок, рівень відносної вологості

падає. Потім вода замерзає на охолоджувачах (зволожувачах), і конденсат

відводиться під час відтаювання. Компанія Van Amerongen

поставляє витратоміри (лічильники води) (рис 5.30), які автоматично обмежують

втрати вологи. Контролер на системі Van Amerongen може бути оснащений

програмним модулем, який реєструє кількість втрачених літрів. Таким чином,

можна вести облік втраченої вологи на етапі зберігання. Система вимірювання рівня відносної вологості Відносна вологість під час зберігання

фруктів у регульованому газовому середовищі (РГС) автоматично підтримується

вище 90%. Незважаючи на це, плоди в

процесі зберігання мають вологу в малих кількостях внаслідок процесу дихання.

Плоди, як живий організм, споживають кисень, виділяють воду і вуглекислий

газ. Контролюючи цю воду, можна

об’єктивно судити про якість процесу зберігання плодів, своєчасно приймати

рішення про реалізацію продукції з

камери зберігання. Так як камери під час

зберігання в РГС повністю герметичні, то конденсат утворюється на

теплообміннику повітроохолоджувача – це волога випарувалася з плодів і її

кількість дорівнює втраті ваги продукції в камері (усушка). Компанія Van Amerongen

виробляє лічильники, які дозволяють автоматично проводити облік цієї води в

кожній камері. Всі дані реєструються і зберігаються в системі My Fruit.

У холодильній камері

зниження концентрації О2 і підвищення СО2 призводить до

значного уповільнення усіх метаболічних процесів, що відбуваються у плодах.

Як результат терміни їх зберігання продовжуються на 2‒3 місяці,

максимально зберігаються їх смакові та харчові властивості, а втрати

знижуються у 2‒3 рази. Яблука та груші можна зберігати до наступного

врожаю. У країнах з розвиненим садівництвом (Італія, Голландія, Бельгія,

Німеччина, Англія, США та ін.) практично весь комерційний урожай яблук і

груш, призначених для споживання у свіжому вигляді, зберігається в камерах з

РГС. Значення концентрацій О2

і СО2 залежать від виду продукту, умов вирощування та інших

факторів. Технологія постійно вдосконалюється. Нині в інших країнах

використовується технологія з ультранизькими концентраціями кисню (ULO). За

кордоном, та вже й у нашій країні, замість РА частіше використовується термін

ULO.

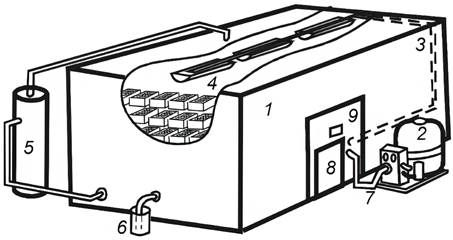

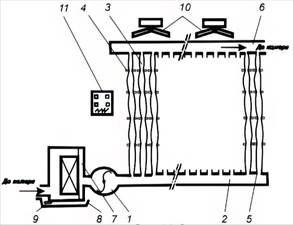

Для реалізації цієї

технології необхідно мати холодильні камери (рис 5.31) необхідної

герметичності та відповідне технологічне обладнання. Воно включає в себе

генератор азоту, адсорбер СО2 і систему автоматичного обладнання.

Генератор азоту (рис 5.32)

призначений для первинного зниження в камерах концентрації О2,

адсорбер забезпечує періодичне видалення СО2, що виділяє

продукція, а система автоматичного управління здійснює періодичне вимірювання

концентрації СО2, О2, температури і на підставі цього ‒

включення відповідного обладнання для коригування режимів. Як генератори азоту для цієї

технології найпоширеніші нині отримали мембранні або абсорбційні газороздільні установки. Мембранні установки засновані

на використанні мембран, що мають селективну проникність для О2 і

N2, а абсорбційні – на використанні молекулярних сит, які

селективно адсорбують один з цих газів. Таблиця 5.5. Умови зберігання фруктів, ягід і овочів

Для видалення СО2

використовують адсорбери різної конструкції на основі адсорбенту, що поглинає

цей газ з регенерацією і продуванням чистим атмосферним повітрям. За останні десять років

технологія зберігання в камерах з РГС починає все ширше застосовуватися і в

нашій країні. Це здійснюється як шляхом будівництва нових холодильників з

РГС, так і шляхом реконструкції існуючих холодильників або просто виробничих

будівель під цю технологію. Кожен їх цих варіантів має свої переваги і

недоліки. Так, під час будівництва нового можна отримати оптимальні за

розміром і висотою камери, наявність залу товарної обробки з експедицією та

відвантажувальними шлюзами, реалізувати розміщення технологічного обладнання

на технологічному поверсі над транспортним. Використання легких металевих конструкцій (рис. 5.33) та

теплоізоляційних «сандвіч»-панелей дозволяє (рис. 5.34) значно прискорити

процес будівництва. Сучасні панелі мають

високі теплоізоляційні властивості, вони довговічні, вогнестійкі й

гігієнічні. Кілька вітчизняних фірм випускають панелі ППУ, які за якістю не

поступаються закордонним. Під час будівництва холодильника з панелей значно простіше домогтися потрібної

герметичності камер, що необхідно для реалізації технології зберігання в

регульованій атмосфері.

Як показала вже і вітчизняна

практика, холодильник з РГС на 2500‒5000 т можна побудувати за 3‒4

місяці.

Реконструкція існуючої

будівлі під холодильник з РГС дешевше, оскільки відсутні витрати на нульовий

цикл та огороджувальні конструкції. Однак, не в усіх випадках можливо

реалізувати оптимальне планування, адже є обмеження за висотою камер. За реконструкції існуючої

будівлі або будівництва нової, для реалізації технології зберігання в РГС

слід враховувати специфічні вимоги для фруктів і овочів з підтримання високої

відносної вологості в камерах (88‒93%). Тому дуже важливим є правильний

розрахунок і підбір холодильного обладнання з відповідною схемою охолодження,

холодопродуктивністю, кратністю повітрообміну, технічними характеристиками охолоджувачів повітря, типом ТРВ,

швидкістю руху повітря тощо. Деякі зарубіжні холодильні фірми, зокрема

Helpman і Goedhard, виробляють охолоджувачі повітря, конструктивно

оптимізовані для тривалого зберігання фруктів та овочів (рис. 5.35).

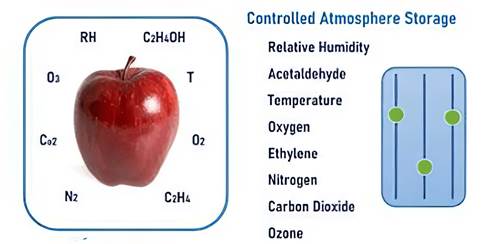

Основні гази, які впливають

на продукт ‒ це кисень, етилен і вуглекислий газ. Залежно від їх вмісту

в приміщенні для зберігання овочів і фруктів, залежить і тривалість

зберігання продукту.

•

класичний – вміст вуглекислого газу 5‒7%, кисню – до 12%; •

зі зниженим вмістом кисню (5%) і вуглекислого газу (3%); •

технологія зберігання з низьким вмістом кисню ULO (Ultra Low Oxygen) ‒

вміст вуглекислого газу 0‒1,5%, кисню – 2%. Найпоширеніша технологія

зберігання – це технологія зберігання з низьким вмістом кисню ULO (Ultra Low

Oxygen). Суть технології в тому, що в камеру зберігання овочів-фруктів крім

холодильного обладнання та обладнання для підтримки в камері вологості,

встановлюється устаткування, що створює певне газове середовище. Тобто

видаляється кисень (залишок не більше 2%) і вуглекислий газ, а також

контролюється рівень етилену. Етилен викликає дозрівання овочів і фруктів,

основним заповнюючим газом є азот. Найчастіше в камерах ULO

зберігають яблука і помідори. Перед їх завантаженням плоди сортують.

Відбраковують м'яті, биті, гнилі тощо. Температура ппід час зберігання яблук

встановлюється в діапазоні +1 – 4 градусів, а вологість ‒ близько 95%.

За таких умов чутливість плодів до вуглекислого газу істотно зростає.

Збереженість яблук у значною мірою залежить від часу їх дозрівання і сорту.

•

CO2 скрубер (зменшує вміст CO2); •

конвертер етилену (видаляє етилен); •

генератор азоту (зменшує концентрацію кисню і збільшує концентрацію азоту); •

контролюючий комп'ютер. Плоди завантажують відразу

після збору. А вивантаження здійснюється за потреби, зазвичай взимку.

Найчастіше будують ряд камер, тому що після відкриття однієї камери необхідно

реалізувати увесь її вміст. Повторне завантаження не допускається. Крім обладнання, яке

контролює газове середовище, необхідно встановити холодильне обладнання та

обладнання для контролю вологості (рис. 5.36).

Цей тип обладнання (ULO)

актуально споруджувати у безпосередній близькості від джерела врожаю (садів,

полів тощо), оскільки плоди отримують більшу частину пошкоджень під час

транспортування і вантажно-розвантажувальних роботах. Плоди з пошкодженнями

відбраковуються. Процес холодильного

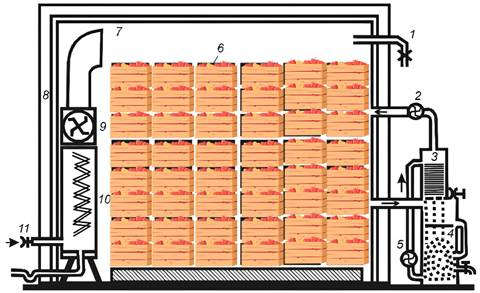

зберігання фруктів та овочів у камерах з РГС включає кілька основних етапів: підготовка камери до прийому продукції,

завантаження камери та охолодження продукції, герметичне закриття камери і

формування заданого газового режиму, зберігання за сталого режиму і, нарешті,

розвантаження камери. Підготовка камери до прийому фруктів і овочів

(рис. 5.37). Крім виконання обов'язкового комплексу заходів з підготовки до

завантаження холодильних камер зі звичайною атмосферою (профілактичний

ремонт, прибирання дезінфекція, перевірка справності і готовності

холодильного обладнання, регулювання системи КВП) в камерах з РГС додатково

проводять роботи з перевірки й забезпечення належної герметичності

огороджувальних конструкцій і підготовки устаткування та приладів автоматики

для регулювання необхідного складу газового середовища.

Під час перевірки газоізоляції особливу увагу звертають

на стан дверних ущільнень, герметичність вводів комунікацій, гідроклапанів і

гідросифонів. Останні мають бути заповнені водою і відрегульовані на

готовність камери до прийому продукції, встановлюють випробуванням на

герметичність. Досягнута під час випробування ступінь герметичності камер має

відповідати допустимим значенням для встановленого типу обладнання та способу

підтримки газового режиму. За 2‒3 дні до завантаження камеру

охолоджують до температури зберігання і на цьому рівні її підтримують увесь

період завантаження. Завантаження

камери та охолодження продукції. Фрукти і овочі, призначені для зберігання в

умовах регульованого газового середовища, мають бути високої якості (без

пошкоджень, ум'ятин, ознак захворювання і гниття), середніх розмірів і чітко

визначеної оптимального ступеня зрілості, що відповідає умовам тривалого

зберігання. Необхідно пам'ятати, що метод зберігання в РГС призначений не для

зниження втрат під час зберігання неякісної нестандартної продукції, а для

значного продовження термінів зберігання якісних плодів з мінімальними

втратами і збереженням ними високих товарних якостей та їстівної цінності. На тривале зберігання в камери з РГС закладають,

як правило, фрукти і овочі, що пройшли попереднє сортування (рис 5.38).

Товарну обробку продукції здійснюють перед її реалізацією з холодильника.

Камеру завантажують зазвичай поступово упродовж 7‒10 днів, з тим, щоб

потужність, встановленого холодильного обладнання забезпечувала охолодження

партії плодів, що надходять упродовж доби, без різкого порушення

температурного режиму в камері для вже закладеної в ній продукції. Для камер

з РГС невеликої місткості (до 50‒100 т) допускається повне завантаження

упродовж 2‒3 діб з наступним охолодженням продукції протягом декількох

днів (3‒5 діб).

Фрукти і овочі в холодильних камерах з РГС

розміщують суцільним штабелем (рис. 5.39) без проїздів з дотриманням

технологічних зазорів, забезпечуючи нормальне повітророзподілення: від

штабеля до стін ‒ 20‒30 см, від верху штабеля до стелі не менше

60 см, до низу поверхні приладів охолодження повітряних каналів ‒ 30

см; відстань між контейнерами та піддонами ‒ 5‒10 см.

Максимальне завантаження обсягу камер з РГС крім

раціонального викокористування холодильної ємності прискорює вихід на заданий

газовий режим, полегшує його регулювання і скорочує витрати на експлуатацію

спеціального обладнання щодо створення та підтримання складу газових середовищ.

У камерах з природним утворенням газового середовища без досить щільного

завантаження об'єкта вихід на оптимальний режим може виявитися взагалі

неможливим. Рекомендується зберігати в камері з РГС однорідні

за якістю партії фруктів і овочів одного помологічного сорту або декількох

сортів, близьких за біологічними особливостями. Для зберігання доцільно

використовувати великогабаритну тару ‒ контейнери місткістю 250‒600

кг. Встановлювати їх в камері слід обережно, щоб не порушити герметизацію

огороджувальних конструкцій. За будь-яких умов необхідно прагнути виконати

завантаження камер та охолодження продукції в максимально стислі терміни, щоб

швидше приступити до формування необхідного газового режиму зберігання.

До моменту закриття в камері з РГС має

встановитися температура повітря, необхідна для зберігання. Навколо

оглядового вікна дверей мають бути розташовані контрольні зразки продукції,

розміщені термометри і психрометри. Герметичне закриття камери полягає в

ретельному ущільнені, дверей, люків, водяного зрівняльного клапана, вводів

для забору та аналізу газового середовища та інших комунікацій, сполучених із

зовнішнім середовищем. До формування газового режиму в камері слід

приступити якомога швидше, тому що будь-яка затримка з створенням середовища

заданого складу скорочує можливі терміни зберігання, підвищує ймовірність

розвитку фізіологічних і паразитарних захворювань, у результаті чого не

повною мірою використовуються можливості та переваги методу зберігання в РГС.

У разі утворення газових режимів у результаті процесу дихання фрукти та овочі

після охолодження і герметизації камери залишають в ізольованому середовищі

до тих пір, поки в ній не буде досягнута необхідна концентрація СО2.

Термін цього періоду залежить від заданої концентрації СО2,

щільності завантаження камери, температури зберігання, виду, сорту і ступеня

зрілості плодів. Як показала практика, за щільності завантаження 200 кг/м3

і температури 4°С атмосфера камери збагачується вуглекислим газом зі

швидкістю не менше 1%, а при 0°С ‒ 0,5% на добу. В іншому випадку

вважається, що герметизація камери незадовільна. Під час зберігання в нормальних газових сумішах

вихід камери на оптимальний режим закінчується відразу ж по досягненні

заданої концентрації СO2. Надалі газовий режим регулюють простою

вентиляцією ‒ аерацією камери, наприклад, частковим відкриванням

дверного люка або спеціальної заслінки. При цьому в камеру має надходити така

кількість О2, яке було поглинуто плодами під час дихання, а

виходити ‒ виділене ними кількість СO2. У разі субнормальних газових сумішей після

встановлення визначеної концентрації С2 трохи вище заданої

виробляють пуск установки для відводу надлишків СО2 (скрубіруючий

або дифузійний апарат) і продовжують знижувати концентрацію С2 в

камері. Ця концентрація встановлюється на заданому рівні лише через 3–4

тижнів (іноді і більше) з дня закриття камери. Тому в низці випадків для

попередження фізіологічних захворювань плодів рекомендується прискорювати цей

процес шляхом введення в камеру азоту. Вводячи азот у кількості, приблизно рівному

обсягу порожній камері, можна за кілька годин знизити початкову концентрацію

О2 з 21 до 5‒7%. У цьому випадку заданий, склад газового

середовища в камері по СО2 досягається значно швидше ‒

максимум за 3‒4 дні. На практиці використовують газоподібний азот з

балонів або рідкий азот, що міститься в спеціальних цистернах з

випарювувальним пристроєм, вводячи його в камеру по падаючому трубопроводі

апарату, очищення середовища від СО2. У процесі подачі азоту

контролюють тиском в камері, попереджаючи його підвищення, і слідкують за

режимом температурної вологості, не допускаючи відхилення його параметрів. Досягнуті певні концентрації СО2 і O2

в камері надалі підтримують, використовуючи апарат очищення та аерацію. У

разі підвищення концентрації О2 внаслідок недостатньої

герметичності камери необхідно періодично витісняти його азотом. Під час створення газового середовища в камері

штучним шляхом за допомогою генераторних установок генератор працює весь

період формування середовища, забезпечуючи зниження концентрації O2

з 21% до заданого значення, апарат очищення включають за досягнення

концентрації СO2 на 0,5‒1,0 вище заданого значення. Для

формування найпоширенішого середовища, утримуючи 5% СО2, 3% O2

і 92% N2, використовується також варіант, під час якого упродовж

періоду виведення камери на режим працюють і генератор, і апарат очищення.

При цьому концентрація О2 в газовому середовищі, одержуваної в

установці, не має перевищувати 0,5%, а концентрація СО2 не повинна

бути вищою заданої більш ніж на 0,5‒0,6%. Неможливість забезпечити необхідної зниженої

концентрації O2 і підвищеної СO2 найчастіше пов'язана з

поганою герметизацією камери, але може бути обумовлена також несправністю

генераторної установки, неправильної регулюванням охолоджуючої системи,

дефектами в клапані для вирівнювання тиску. У процесі формування газового режиму постійно

слідкують за температурою, відносною вологістю, тиском середовища та

концентраціями О2 і СО2 в камері.

Початковий створений необхідний склад газового

середовища в камері з РГС постійно змінюється в результаті життєдіяльності

фруктів і овочів. На швидкість і характер зміни його впливають інтенсивність

дихання продукції, ступінь герметичності камери, щільність завантаження,

частота включення і тривалість роботи охолоджуючого устаткування, кліматичні

особливості району, а також точність регулювання і рівномірність підтримки

температури та відносної вологості в камері. У практиці зберігання частіше

всього зустрічаються два варіанти зміни складу. У першому випадку (камера з огорожами високої

щільності) спостерігається падіння концентрації O2 і зростання

концентрації СO2. Досягнута ступінь герметичності камери така, що

надходить через нещільності огороджень кількість O2 менше, ніж

його зниження в результаті дихання продукції. У другому випадку можуть спостерігатися зростання

концентрації O2 і невелике підвищення концентрації СO2.

Цей випадок характерний для камери з огородженнями зі зниженою щільністю,

коли кількість O2, проникаючого ззовні в одиницю часу, більше, ніж

його поглинання плодами в результаті їх життєдіяльності. В обох випадках за відхиленнь заданих

концентрацій O2 і СО2 у межах ±1% режим необхідно

коригувати за допомогою відповідного обладнання генератора для зниження

концентрації O2 або апарату очищення для видалення надлишків СO2,

стабільно підтримуючи рекомендований газовий режим протягом усього періоду

зберігання продукції. У процесі зберігання необхідний постійний

щодобовий контроль за параметрами газового середовища, температурою,

відносною вологістю, кратністю циркуляції повітря, концентраціями O2

і СO2. Необхідно також стежити за змінами, що відбуваються в

плодах. Крім візуальної перевірки, яка легко здійснюється через оглядове

вікно в герметичній двері камери, рекомендується періодично оглядати плоди

безпосередньо в камері. Чим довше триває зберігання, тим частіше мають бути

такі огляди. Після закінчення двох третин максимального строку зберігання

необхідно відвідувати камеру не менше одного разу на два тижні. Під час

взяття проб на аналіз деякі плоди розрізають, щоб виявити можливі внутрішні

зміни, інші ‒ витримують за звичайної температури і вологості для

виявлення ступеня їх зрілості. Своєчасне взяття проб на аналіз дозволяє

стежити за змінами якості плодів і в кожному окремому випадку встановлювати

подальші терміни їх зберігання.

По закінченні зберігання фруктів та овочів у

камері з РГС перед вивантаженням повинна бути відновлена нормальна атмосфера.

Розвантаження починають, коли концентрація O2 в камері підвищиться

до 18%. Для прискорення досягнення такої концентрації камеру інтенсивно

вентилюють, подаючи зовнішнє повітря вентилятором скрубіруючої установки або

повітродувкою генератора під час роботи їх на «свічку». Наступні операції з

підготовки продукції до реалізації ті ж, що і за звичайних умов зберігання.

При цьому термін реалізації продукції з розкритої камери не повинен

перевищувати 10‒15 днів, в іншому випадку знижується якість плодів.

Останнім часом герметизацію сховищ значною мірою

полегшує можливість використання повнозбірних типових конструкцій із

сендвіч-панелей, заповнених пінополіуретаном. Ступінь герметизації камери

залежить від типу газової суміші й способу її створення. Чим більше

відрізняється склад газового середовища камери від повітря, тим більшим має

бути ступінь герметизації. У той же час, за зовнішньої генерації газового

середовища, ступінь герметизації може бути меншим, ніж під час внутрішньої. У деяких випадках практикують також випробування

камери під невеликим вакуумом (39,2‒49,1 Па). Так, наприклад,

герметизація вважається достатньою (для камери з дифузором), якщо депресія у

39 Па через годину буде нижча на 0,1 Па. Тиск у камері вимірюють

диференціальним манометром похилого або U-подібного типу. Випробування

проводять у незавантаженій, ретельно закритій камері, під час непрацюючої

установки й вимкнених вентиляторах. Під час випробувань температура повітря в

камері має бути постійною і дорівнювати температурі зовнішнього повітря. У

камеру компресором нагнітають повітря, підвищуючи атмосферний тиск,

наприклад, о 245,25‒294,3 Па, після чого фіксують падіння тиску за

годину ‒ швидкість падіння тиску визначає ступінь герметизації камери. Для перевірки камери на герметичність (за

системою УНК) існує інший спосіб. Після герметизації камери в ній створюється

тиск орієнтовно 15 мм вод. ст. (147 Па), що через годину контролюється за

допомогою мікроманометра. Якщо тиск у камері знизився менше, ніж наполовину,

то така камера придатна для зберігання плодів за системою УНК. Щоб цю

процедуру контролю проводити щосезонно, зручно в кожній камері мати свій

мікроманометр. Основні проблеми та збитки під час зберігання

плодів за системою УНК з'являються внаслідок неконтрольованої впевненості у

герметичності камери до завантаження її плодами, а перевірити завантажену

камеру набагато складніше, ніж порожню. Часто "протікання" камери

виявляється тільки тоді, коли не досягається бажана концентрація кисню, і за

концентрації 3% не відбувається її подальше зниження. Щоб вирішити цю

проблему й протестувати камеру, потрібна невелика кількість азоту (N2).

Якщо протікання виявлене із зовнішньої сторони камери, то це можна усунути

просто ‒ за допомогою додаткової ізоляції. У іншому випадку для

підтримки оптимального режиму буде необхідно постійна дозаправка азотом.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||