|

|

|

ХОЛОДИЛЬНО-ТЕХНОЛОГІЧНЕ ОБЛАДНАННЯ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. ХОЛОДИЛЬНЕ ОБЛАДНАННЯ ДЛЯ ЗАМОРОЖУВАННЯ ХАРЧОВИХ ПРОДУКТІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.1. Обладнання камер заморожування м’яса 3.1.1. Обладнання камер із примусовим рухом повітря 3.1.2. Обладнання камер із природним рухом повітря 3.1.3. Порівняльні показники камер заморожування м’яса 3.1.4. Основи розрахунку камер заморожування м’яса 3.2. Повітряні морозильні апарати 3.2.1. Візкові морозильні апарати 3.2.2. Конвеєрні морозильні апарати 3.2.3. Основи розрахунку конвеєрних апаратів 3.2.4. Спіральні швидкоморозильні апарати 3.2.5. Гравітаційні морозильні апарати 3.2.6. Флюїдизаційні морозильні апарати 3.2.7. Основи розрахунку флюїдизаційних апаратів 3.3. Апарати безконтактного заморожування 3.3.1. Горизонтально-плиткові апарати 3.3.2. Вертикально-плиткові апарати 3.3.4. Морозильні апарати барабанного типу 3.4. Контактні морозильні апарати 3.4.2. Вуглекислотні морозильні апарати 3.4.3. Фреонові морозильні апарати 3.4.4. Апарати для заморожування продуктів рідкими холодоносіями

Пристрої, призначені для

заморожування харчових продуктів, виконуються у вигляді камер і морозильних

апаратів. На підприємствах харчові продукти,

які швидко псуються, заморожують у морозильних апаратах у розфасованому, а

часто й в упакованому вигляді. Як правило, у камерах

заморожують м'ясо, що розташовують на підвісних шляхах чи в піддонах, які

розміщують на стійках. У камерах заморожування

повітря охолоджують за допомогою парових і повітряних холодильних машин.

Холодильне обладнання, що знаходиться в камерах заморожування

м'ясокомбінатів, складається з камерних охолоджуючих приладів, виконаних у

вигляді батарей і повітроохолоджувачів. Залежно від виду руху

повітря й типу обладнання камери заморожування м'яса можуть бути з примусовим

і природним рухом повітря. Камери з примусовим рухом повітря оснащують

повітроохолоджувачами, а іноді батареями разом із системами розподілу

повітря, а камери з природним рухом повітря – пристінними, стельовими чи

міжрядними радіаційними батареями. Залежно від організації

технологічного процесу камери заморожування можуть бути одно- і двофазного

заморожування. У однофазних заморожуються теплі (парні) напівтуші м'яса, а

двофазних – туші попередньо охолодженого м'яса. За однакового конструктивного

рішення в камерах однофазного заморожування треба передбачати велику площу

поверхні охолоджуваних приладів. Камери заморожування м'яса

можуть працювати безперервно чи періодично. У камерах тунельного типу, що

працюють безперервно, добре прораховується потоковість технологічного

процесу, його автоматизація й програмування. У разі використання цих камер у

холодильниках можуть бути відсутні спеціальні приміщення, призначені для

накопичення м'яса, а теплове навантаження на холодильне обладнання

рівномірне, що приводить до скорочення як капітальних, так і експлуатаційних

витрат. Конструктивно камери заморожування м'яса можуть виконуватися

прохідними і тупиковими. У прохідних завантаження м'ясом і його вивантаження

проводиться через спеціальні дверні прорізи, розташовані звичайно в торцевих

стінах, а в тупикових – через загальний дверний проріз. Камери заморожування м'яса з

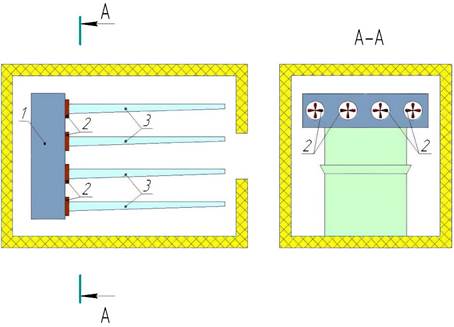

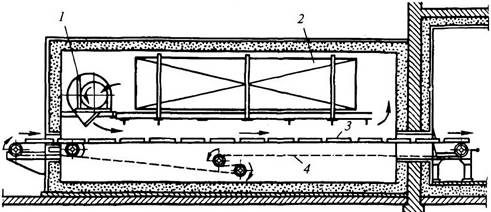

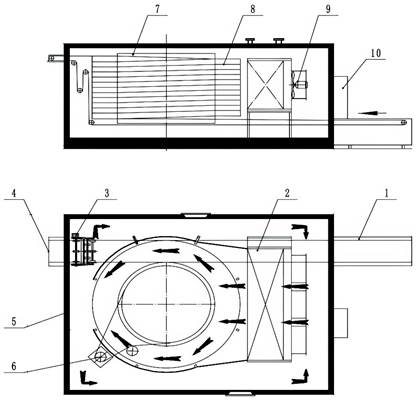

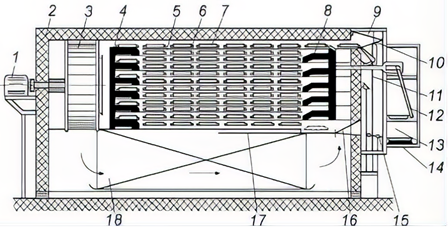

вимушеним рухом повітря виконуються у вигляді камер і тунелів. Камера однофазного заморожування м'яса

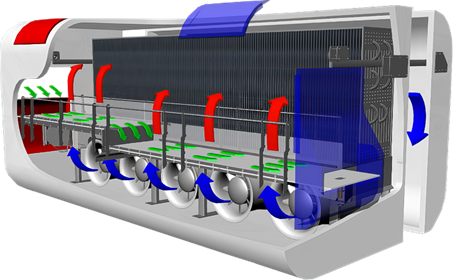

тунельного типу з поздовжнім рухом повітря зображено на рис. 3.1.

Прохідна камера обладнана шістьма сухими стельовими повітроохолоджувачами,

розташованими під балками підвісних шляхів. Кожен повітроохолоджувач обслуговується

осьовим багатолопатевим вентилятором.

Повітря, що виходить із

повітроохолоджувачів, ударяється об торцеву стінку камери, втрачаючи частину

швидкісного (динамічного) напору. Для створення спрямованого руху повітря в

камері є хибна стеля й вертикальні перегородки, що утворюють нагнітальні та

всмоктувальні вікна. Нагнітальні вікна знаходяться в торцевих стінах камери,

а всмоктувальні – у її центральній частині. Охолоджене у повітроохолоджувачах

повітря потрапляє в камеру через нагнітальні вікна та омиває напівтуші м'яса,

розташовані на підвісних шляхах, а потім через всмоктувальні вікна надходить

до вентиляторів і знову направляється для охолодження. Таким чином, повітря в

камері рухається по двох вертикальних циркуляційних колах. Камери також обладнані

спеціальними автоматичними конвеєрами, що забезпечують механізоване

завантаження, вивантаження й беззупинне переміщення напівтуш м'яса в камері

під час їхнього заморожування. Тривалість однофазного заморожування напівтуш

м'яса за температури повітря в камері мінус 30°С та швидкості руху повітря

біля стегнових частин напівтуш 1,8 м/с складає 22 год. Для поліпшення розподілу

повітря після повітроохолоджувачів встановлюють напрямні апарати, що

забезпечують як плавний поворот потоку повітря, так і раціональне обдування

стегнових частин напівтуш, що заморожуються. Тривалість заморожування м'яса в

камерах із напрямними апаратами скорочується на 20‒25% за рахунок

збільшення швидкості руху повітря й раціонального обдування напівтуш.

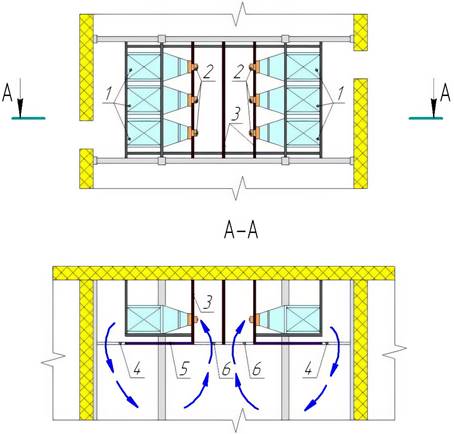

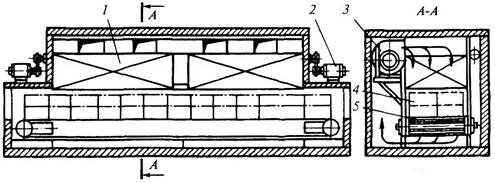

Обладнання камери

заморожування тунельного типу з поперечним рухом повітря (рис. 3.2)

складається зі стельових охолоджувачів повітря з направляючими апаратами,

розташованих над хибною стелею і підвісними шляхами, закріпленими на

підвісках.

Охолоджене в

повітроохолоджувачах повітря направляється в камеру через нагнітальні вікна у

хибній стелі, омиває напівтуші м'яса, і отеплене повітря через всмоктувальні вікна

знову прямує на охолодження в повітрохолоджувач.

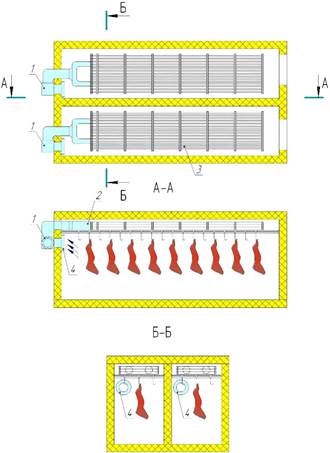

Обладнання

камери заморожування м'яса із

системою безпосереднього повітряного душування аналогічне обладнанню

камерам охолодження м'яса. Камеру заморожування м'яса із системою

душування через міжшляхові повітроохолоджувачі зображено на рис. 3.3.

Охолоджувальні секції міжшляхових повітроохолоджувачів у таких камерах можуть

виготовлятися з гладких чи з оребрених труб (діаметром 38×2,5 мм із кроком

оребрення

Міжшляхові повітроохолоджувачі

розташовують безпосередньо під каркасом підвісних шляхів. Повітроводи

прямокутного перетину монтуються над охолоджувальними секціями

повітроохолоджувачів, а осьові вентилятори – в однин із торців повітроводу.

Гнучка вставка від осьового вентилятора до повітроводу гасить шум і вібрації.

Поряд із міжшляховими повітроохолоджувачами в камері можна встановлювати і

пристінні батареї. Для ефективної роботи охолоджувальних приладів камери,

снігову шубу з їх теплопередавальної поверхні знімають за допомогою гарячих

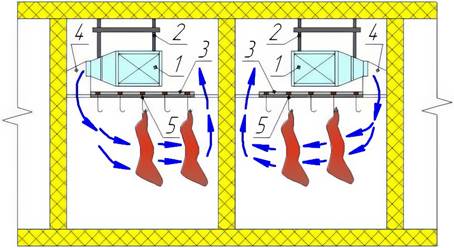

парів аміаку. У виробничих і розподільних

холодильниках застосовують камери

заморожування м'яса з міжрядними батареями й вимушеним рухом повітря.

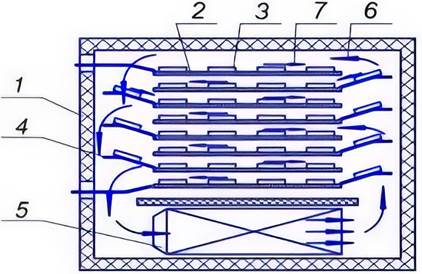

До складу обладнання камери (рис. 3.4) входять міжрядні батареї спеціальної

конструкції, виготовлені з оребрених труб, осьові вентилятори, удавана стеля

та вертикальні перегородки з вікнами для організації руху повітря. Міжрядні

батареї в сполучені з вертикальними перегородками поділяють камеру на чотири

тунелі (відсіки). У кожному тунелю на підвісних шляхах знаходяться напівтуші,

що заморожуються. Повітря, що нагнітається осьовими вентиляторами по каналу,

утвореним хибною стелею і перекриттям камери через нагнітальне вікно

направляється в перший тунель, у якому, рухаючись зверху донизу зі швидкістю

3 м/с, омиває напівтуші, що заморожуються. Через вікно, розташоване в нижній

частині перегородки, повітря надходить у другий тунель, у якому циркулює

знизу нагору.

Далі повітря через вікно

перегородки переходить у третій тунель, опускається вниз і направляється в

четвертий тунель, з якого засмоктується вентиляторами через усмоктувальне

вікно.

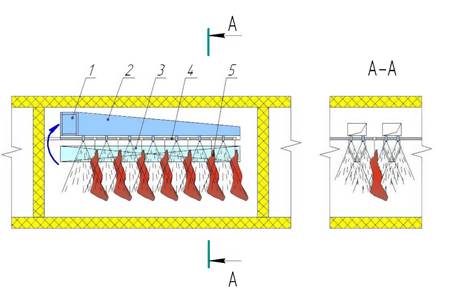

У розподільних холодильниках

передбачаються камери заморожування

з постаментними повітроохолоджувачами й повітроводами. Обладнання таких

камер (рис. 3.5) складається з постаментного повітроохолоджувача з осьовими

вентиляторами і повітроводів із подовжніми соплами. Постаментний повітроохолоджувач

зазвичай розміщується в торцевій стіні, що межує з опалювальним приміщенням.

Таке розташування повітроохолоджувача полегшує видалення талої води під час

гарячого відтаювання інею з теплопередавальної поверхні оребрених труб.

Охолоджене

у повітроохолоджувачі повітря осьовими вентиляторами направляється в повітроводи

круглого перетину. Холодне повітря, виходячи із сопел зі швидкістю 7‒8

м/с, обдуває стегнові частини напівтуш. Швидкість руху повітря біля стегнових

частин напівтуш складає 1,5‒2 м/с. Тривалість заморожування

охолодженого м'яса в камері за середньої температури повітря -30°С складає 14‒16

год.

У розподільних холодильниках

експлуатуються і камери заморожування м'яса тунельного типу з вимушеним рухом повітря й хибною стелею. Вони

працюють так само, як і камери аналогічної конструкції, призначені для

охолодження м'яса. У камерах заморожування м'яса проєктна швидкість виходу

повітря із щілин хибної стелі складає 7‒8 м/с, а біля стегнових частин

напівтуш, що заморожуються, 1‒1,2 м/с. За середньої температури повітря

в камері –30°С тривалість заморожування охолодженого м'яса дорівнює 20‒22

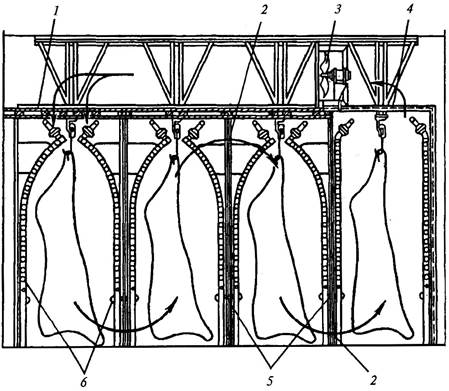

год. У холодильниках при

м'ясокомбінатах функціонують камери заморожування м'яса, у яких холодильна обробка

напівтуш проводиться за природного руху повітря. Обладнання таких камер

складається з пристінних і стельових батарей, виготовлених із гладких труб.

Пристінні батареї розташовують у стін між колонами, а стельові – над каркасом

підвісних шляхів. Відношення

теплопередавальної поверхні охолоджувальних приладів до площі підлоги камери

складає 3‒4 м2 на Процес холодильної обробки

м'яса в таких камерах тривалий і супроводжується підвищеною усушкою, яка на

15‒20% більша, ніж у камерах заморожування з вимушеним рухом повітря.

Напівтуша м'яса заморожується нерівномірно. Різну тривалість заморожування

стегнової й лопаткової частин напівтуші можна пояснити не тільки їхньою

неоднаковою товщиною, але й значним зростанням температури за висотою камери,

що досягає 2‒2,5°С на З метою інтенсифікації

процесу холодильної обробки м'яса камери заморожування з пристінними і

стельовими батареями і природним рухом повітря потребують модернізації.

Модернізовану камеру заморожування м'яса зображено на рис. 3.6. Для збільшення швидкості

руху повітря в зоні розташування стегнової частини напівтуші монтують

вентилятори в сполученні з безканальною системою розподілу повітря. Середня

швидкість руху повітря біля батарей має складати не менше 1‒1,5 м/с, а

біля стегнової частини напівтуш – 0,4 м/с. Одним зі шляхів інтенсифікації

процесу заморожування в камерах із природним рухом повітря є використання

радіаційного теплообміну. Для цього охолоджувальні батареї розміщають між

рядами підвісних шляхів. За такого розташування охолоджувальних батарей на

кожну з напівтуш, що заморожуються, діють циркуляційні повітряні потоки. Обладнання камери

заморожування з міжрядними радіаційними батареями включає піддони для збору

талої води та систему дренажних трубопроводів, що обігріваються. Міжрядні

радіаційні батареї розміщають у верхній зоні камери біля товстих стегнових

частин напівтуш. Таке розташування не тільки створює умови для радіаційного

теплообміну між стегновою частиною й температури за висотою камери, що також

сприяє прискоренню заморожування м'яса.

Таблиця 3.1. Порівняльні показники камер заморожування

м'яса

Питомі витрати металу характеризують

конструктивну досконалість камер. Знижені витрати металу в камері із системою

повітряного душування можна пояснити тим, що міжшляхові повітроохолоджувачі

та пристінні батареї монтуються з труб із малим кроком оребрення ( У камерах із системою

повітряного душування через міжшляхові повітроохолоджувачі питома витрата

електроенергії на привід вентиляторів повітроохолоджувачів мінімальна, а в

камері тунельного типу з поперечним рухом повітря – максимальна. Максимальна

питома витрата електроенергії в камері тунельного типу з поперечним рухом

повітря пояснюється тим, що для створення оптимальної швидкості руху повітря

потрібно подавати значну кількість повітря вентиляторами. Оснащеність приладами

охолодження є мінімальною в камерах тунельного типу з поперечним рухом

повітря. Очевидний дефіцит теплопередавальної поверхні в цих камерах є

причиною збільшення тривалості заморожування та зменшення об’ємів виробництва

замороженого м'яса. Таким чином, аналіз

порівняльних показників роботи камер однофазного заморожування м'яса показує,

що вони не позбавлені низки конструктивних і експлуатаційних недоліків.

Під час розрахунку камер

заморожування м'яса, якщо задані тривалість заморожування, продуктивність

камери, температура повітря, а також початкова й кінцева температури м'яса,

визначають тривалість циклу заморожування, місткість та розміри камери;

довжину підвісного шляху, теплове навантаження на холодильне обладнання;

площу теплообмінної поверхні охолоджуючих приладів. Тривалість циклу

заморожування τц, у

годинах, обчислюють за формулою:

Місткість камери

заморожування м'яса G, у тоннах, обчислюють за формулою:

Будівельну площу камери Fбуд, у квадратних метрах,

обчислюють за формулою:

Довжину підвісного шляху Lп , у метрах, обчислюють

за формулою:

Теплове навантаження на

холодильне обладнання Q0

, у Ваттах, обчислюють за формулою:

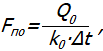

Площу теплообмінної поверхні

повітроохолоджувачів Fпо,

у квадратних метрах, обчислюють за формулою:

Для заморожування різноманітних

продуктів рослинного походження широке застосування знаходять повітряні

швидкоморозильні апарати. Ці апарати є найпоширенішими головним чином

через простоту конструкції, універсальність, тобто можливості застосування

одного й того самого апарату для заморожування різних харчових продуктів.

Крім того, використання повітряних апаратів дає можливість перейти від

традиційної технології заморожування продуктів без упаковки до нової

технології заморожування фасованих продуктів. Заморожування продуктів в

повітрі дозволяє зберігати їх поживні речовини та високі смакові якості, а

також хороший зовнішній вигляд. Повітряні морозильні апарати

складаються з вантажного відсіку й відсіку повітроохолодників. Для них характерне виконання

вантажного відсіку у вигляді тунелю, який дає змогу надати потоку повітря

необхідного напрямку та потрібну швидкість. Продукт, що заморожується,

переміщується різними транспортними засобами. У відсіку повітроохолодників

розміщують секції, призначені для охолодження повітря, піддон для збирання

талої води, а також вентиляційну установку. Як транспортний засіб для

безперервного або періодичного переміщування заморожуваних продуктів у

вантажному відсіку застосовують конвеєри та гравітаційні пристрої. Залежно від транспортних

засобів і способу заморожування харчових

продуктів у повітрі апарати можна поділити на візкові, конвеєрні,

флюїдизаційні та гравітаційні. У візкових, конвеєрних та гравітаційних

повітряних морозильних апаратах продукти заморожуються як у дрібній упаковці

(масою до Візкові морозильні апарати з

ручним або механізованим переміщенням візків складаються з

теплоізольованого контуру (камери), випарників, вентиляторів,

повітроохолоджувача і візка. Призначені для заморожування продукти вкладають

у лотки (ящики), встановлюють на візки, які розміщують у морозильній камері

поздовжньо або перпендикулярно до потоку холодного повітря. Під час

проходження через ребристо-трубні випарники повітря охолоджується до

температури –35°С. Циркуляція повітря здійснюється осьовими вентиляторами. У

конструкції апарата застосовані модульні тришарові теплоізоляційні панелі, що

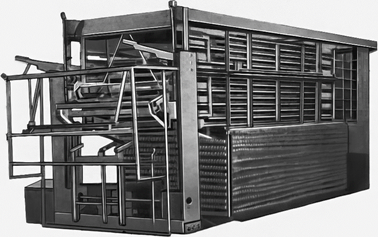

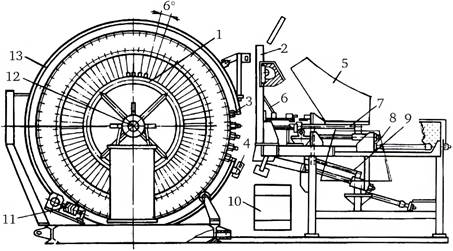

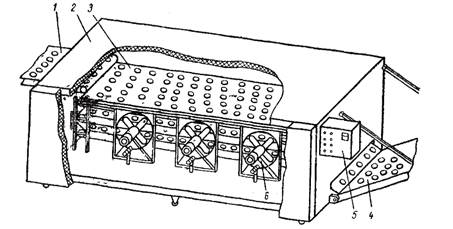

з'єднуються між собою за типом шип-паз. Конструкція візкового швидкоморозильного апарату з

поздовжнім рухом повітря

зображено на рис. 3.7.

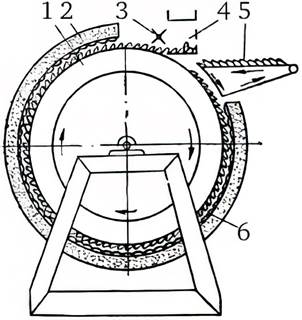

Швидкоморозильний візковий апарат тунельного

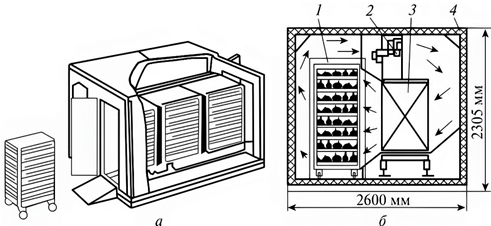

типу АСМТ (рис. 3.8) складається з теплоізольованого контуру

(камери), випарників, вентилятора повітроохолоджувача і візків. У цьому

апараті застосовується поперечний рух повітря.

Тривалість заморожування продукту

до -18°С в швидкоморозильних апаратах типу АСМТ (за початкової температури

+20°С) становить 3,5‒4,0 год. Кількість візків (від 3 до 6) залежить

від довжини камери (2600, 3800, 4400 і Швидкоморозильні апарати

працюють за циклічним принципом – робочий цикл заморожування чергується з

підготовчим, під час якого в труби повітроохолоджувача насосом подається

гаряча вода для зняття з них снігової шуби. Отримана при цьому вода надходить

у спеціальний піддон. Швидкоморозильні апарати

візкового типу конструктивно майже не відрізняються від збірних

низькотемпературних камер. Найістотнішою відмінністю є використання

потужніших холодильних систем, що мають, як правило, автономний холодильний

агрегат. Такий агрегат працює тільки на аміаку.

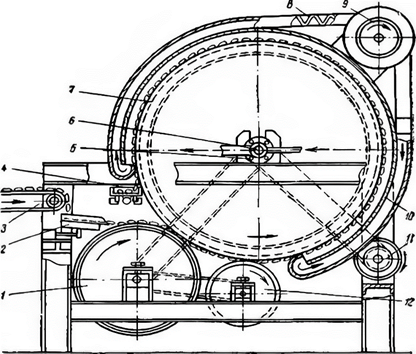

Модульний візковий швидкоморозильний тунельний

апарат (рис. 3.9) складається з декількох

однакових блок-модулів (від 3-х штук). Кожний блок-модуль є автономним і може

мати свої температурні режими роботи.

Зональне заморожування дозволяє

в попередньо охолодженому до кріоскопічної температури продуктів оптимально

швидко отримати кристали льоду мінімального розміру, щоб не порушити

міжклітинний зв'язок. Це істотно впливає на якість продукту, що

заморожується. Тунелі можуть використовуватися

для заморожування м'ясопродуктів, птиці, риби та морепродуктів,

напівфабрикатів (пельменів, вареників, фаршированого перцю, голубців тощо),

овочів, фруктів, ягід, грибів. Експериментальним шляхом

установлено, що час заморожування кожного одиничного продукту становить від

40 до 80 хвилин, за зниження температури в продукті від +20 ‒ +25°С на

вході до -10 ‒ -18°С на виході.

Повітряні апарати з

безперервним конвеєром різного типу (стрічковий горизонтальний,

ланцюговий, спіральний) найпоширеніші, тому що дозволяють заморожувати

продукти різної форми, в упаковці й без неї, безупинно та в автоматичному

режимі. Залежно від способу

заморожування продукту, виду та розміру продукту, типу приводу конвеєра

морозильні апарати поділяють на апарати з ланцюговим конвеєром для

заморожування продуктів в блоках (формах); апарати з одним або декількома

стрічковими горизонтальними конвеєрами, апарати зі спіральним конвеєром та

гравітаційні. Конвеєрні морозильні апарати

використовують для промислової шокової заморозки напівфабрикатів з м’яса,

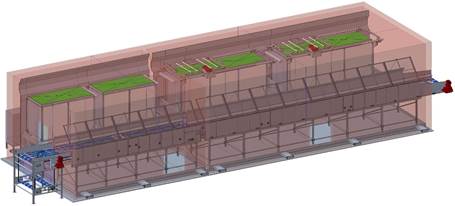

риби, тіста. Конвеєрні морозильні апарати складаються з двох відсіків:

вантажного і відсіку повітроохолоджувачів. Останній розташовують таким чином,

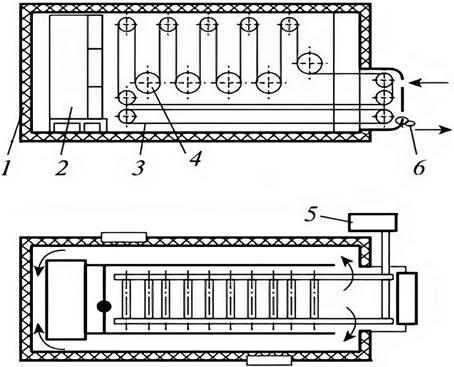

щоб забезпечити ефективне охолодження продукту, який переміщується конвеєром. Морозильний апарат з ланцюговим конвеєром. Для заморожування продуктів

застосовують ланцюгові конвеєри, що для скорочення довжини апарата виконують

зиґзаґоподібними. Схема будови апарата з таким конвеєром показана на рис.

3.10. У форми, шарнірно підвішені

до конвеєра, укладають продукти, що заморожуються. За багаторазової зміни

напрямку руху ланцюга форма залишається весь час у горизонтальному положенні. Зворотна ланка ланцюга подає

вільні форми до місця їхнього завантаження новою порцією продуктів. У таких

апаратах часто застосовують поперечний рух повітря.

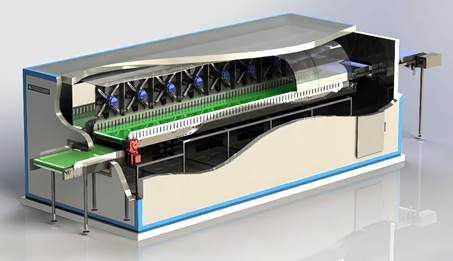

Морозильні апарати зі

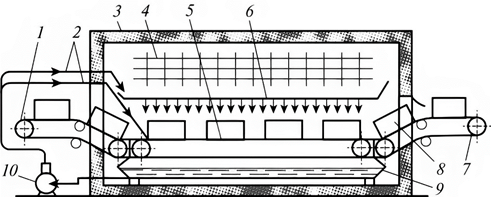

стрічковим конвеєром і поздовжнім рухом повітря зазвичай застосовують для

заморожування фасованих продуктів. Апарат (рис. 3.11) складається з конвеєра,

повітроохолоджувача, відцентрового вентилятора, приводів конвеєра й

вентилятора.

Упаковані продукти

вкладаються вручну на стрічку конвеєра, а потім через вікно завантаження

надходять у вантажний відсік апарата. Безупинно переміщаючись на конвеєрі,

упакований продукт обдувається холодним повітрям за допомогою відцентрового

вентилятора. Заморожений продукт через вікно розвантаження, сполучене з

вантажним прорізом камери, попадає в неї для тривалого зберігання. Повітря

охолоджується в повітроохолоджувачі, виконаному з труб із перемінним кроком

оребрення й розташованому над вантажним відсіком апарата. Тала вода, що

утворюється під час відтаювання секцій, збирається в піддон, що

обігрівається, який розташований безпосередньо під повітроохолоджувачем. Морозильні апарати із

сітчастим конвеєром і поперечним рухом повітря зазвичай застосовуються для заморожування

упакованих продуктів. Апарат із сітчастим

конвеєром і поперечним рухом повітря (рис. 3.12) складається з конвеєра,

двосекційного повітроохолоджувача, вентиляторної установки, скомпонованої на

базі відцентрових вентиляторів, приводів конвеєра й вентиляторів.

Продукт, що знаходиться в

тарі, із завантажувального столу через вікно спеціальними штовхачами

передається на стрічку сітчастого конвеєра, рух якого у вантажному відсіку

апарата кроковий (переривчастий). Керування рухом конвеєра, завантажувального

столу і штовхальників здійснює реле часу, налагодження якого залежить від

виду продукту, що заморожується. Послідовно, проходячи шлях від вікна завантаження

до вікна вивантаження, продукт обдувається холодним повітрям, заморожується і

зі стрічки сітчастого конвеєра через вікно передається на розвантажувальний

транспортер. Повітроохолоджувачі, що

виконані з оребрених труб, розташовані під вантажним відсіком. Для

відтаювання повітроохолоджувачів конвеєр із вантажного відсіку апарата має

бути знятий через знімну торцеву стінку. У цьому випадку переміщення конвеєра

разом із приводом здійснюється на спеціальних роликах. Зважаючи на те, що

продукт заморожується упакованим, усушка невелика. Для відтаювання апарат

зупиняють не частіше одного разу на тиждень.

Складність відтаювання морозильних

апаратів може бути усунена під час розташування охолоджуючих секцій під

вентиляторами, як зображено на рис. 3.13.

Морозильні апарати із

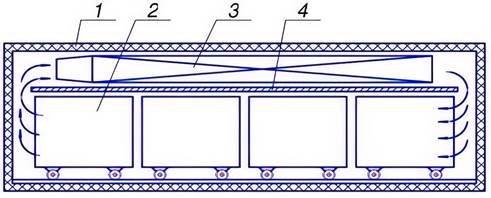

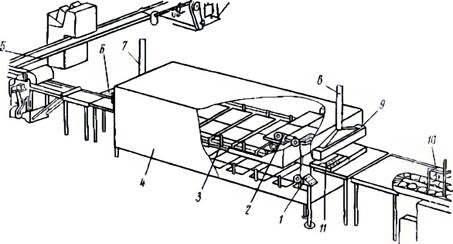

декількома горизонтальними конвеєрами і поперечним рухом повітря. Конвеєр апарата є

продовженням технологічного конвеєра, що виключає проміжне перевантаження

продукту. Морозильний апарат (рис.

3.14), складається з трьох сітчастих конвеєрів із індивідуальним приводом,

вентиляторів і оребрених повітроохолоджувачів. Продукти, що підлягають

заморожуванню, стрічкою сітчастого конвеєра направляються через вікно

завантаження у вантажний відсік апарата. Якщо продукт, що надходить на

холодильну обробку, має високу початкову температуру і потребує попередньої

холодильної обробки, то в апараті передбачають зону попереднього охолодження. Верхнім конвеєром продукт,

що обдувається холодним повітрям, транспортується вздовж вантажного відсіку.

Рух повітря у відсіку спрямовано зверху донизу. Наприкінці відсіку

підморожений продукт із верхньої стрічки конвеєра спеціальним жолобом,

виконаним із нержавіючої сталі, передається на стрічку середнього конвеєра,

що переміщає продукт у напрямку вікна завантаження. На нижньому конвеєрі

продукт остаточно заморожується й видаляється з апарата через вікно

розвантаження, що знаходиться в торцевій стіні апарата напроти вікна

завантаження, що забезпечує надійність руху продукту в апараті. Кожний із

конвеєрів має індивідуальний привід, тому швидкість руху стрічки може

регулюватися в широкому діапазоні, забезпечуючи заморожування продуктів

різної товщини.

Повітроохолоджувачі, розташовані

уздовж конвеєрів, забезпечують поперечний рух повітря. Причому більш холодне

повітря направляється на нижній конвеєр, де розташовується продукт із

найнижчою температурою, і потім, проходячи через інші, засмоктується

вентилятором. В апараті передбачені два циркуляційних повітряних контури:

поздовжній у зоні завантаження продукту та поперечний в іншому обсязі

апарата. Перший контур забезпечує швидке охолодження продукту, що необхідно в

разі надходження продукту з високою температурою поверхневого шару, наприклад

обсмаженого. Крім того, він перешкоджає проникненню теплого повітря через

завантажувальне вікно.

Якщо задані продуктивність апарата,

вид продукту й розміри блока, що заморожується, тривалість заморожування,

середня температура повітря, початкова і кінцева температури продукту,

напрямок і швидкість руху повітря в апаратах, то під час розрахунку

конвеєрних морозильних апаратів необхідно визначити об’єм і масу блока, що

заморожується; місткість апарата та кількість блоків у ньому; довжину ланцюга

і швидкість руху вантажного конвеєра апарата; кількість гілок конвеєра

апарата; кількість повітря, що рухається; теплове навантаження; необхідну

площу поверхні повітроохолоджувача. Оскільки в конвеєрних

морозильних апаратах продукти зазвичай заморожують у блок-формах, об’єм

блока, який заморожується Vбл,

у кубічних метрах, обчислюють за формулою:

Маса блока g1, у кілограмах,

обчислюють за формулою:

Місткість апарата, тобто

масу продукту G, у кілограмах, яка знаходиться на конвеєрі апарата,

обчислюють за формулою:

Кількість блоків в апараті zбл, у штуках, обчислюють за формулою:

Довжину ланцюга вантажного

конвеєра апарата Lл, у

метрах, обчислюють за формулою:

Швидкість руху вантажного

конвеєра wк, у метрах за секунду,

обчислюють за формулою:

Кількість гілок конвеєра zг, у штуках, обчислюють за

формулою:

Теплове навантаження на

обладнання Q0, у Ваттах,

обчислюють за формулою:

Теплове навантаження на

обладнання від сталевих деталей

конвеєра Qст, у Ваттах,

обчислюють за формулою:

Теплове навантаження на

обладнання від блок-форм Qф, у Ваттах, обчислюють за

формулою:

Необхідну площу

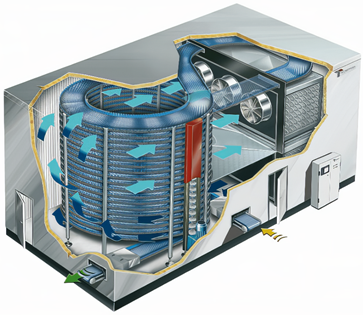

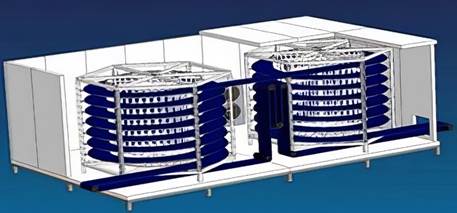

теплообмінної поверхні повітроохолоджувачів обчислюють за формулою (3.16). Велику популярність серед конвеєрних

апаратів мають спіральні швидкоморозильні апарати, які призначені для швидкої

заморозки (6–90 хв), поштучної і дрібно фасованої м'ясної, рибної продукції,

філе, упакованих і не упакованих продуктів, кулінарних напівфабрикатів і

морепродуктів. Ідеально підходять для роботи в цехах глибокої переробки

продукції, на кулінарних виробництвах і розраховані на роботу в якості одного

з вузлів автоматизованої технологічної лінії. Регулювання швидкості руху

конвеєра і повітряного потоку дозволяє встановити оптимальний час

заморожування для кожного виду продукту. Завдяки своїй конструкції спіральний

морозильний апарат надзвичайно зручний в експлуатації та обслуговуванні.

Особливістю морозильних апаратів

зі спіральним конвеєром є те, що для зменшення габаритних розмірів апарата

конвеєр у вантажному відсіку апарата виконується не у вигляді прямолінійних

ділянок, а має складну просторову конфігурацію, що дозволяє найбільш повно

використовувати виробничі площі. У разі використання таких конвеєрів не

потрібно спеціальних пристроїв, що передають продукт чи блок-форми з одного

ярусу на іншій. Продуктивність таких апаратів від 200 до

Вигляд спірального конвеєра

швидкоморозильного апарату зображено на рис. 3.15. Стрічка конвеєра по краях

має спеціальні ланки, що з'єднані між собою круглими стрижнями. Отвори в

ланках виконані так, що стрічка може стискатися і розтягуватися. Стрічку можна

навивати на барабан. Характерною рисою такої стрічки є і те, що продукт

залишається зафіксованим на ній під час руху в апараті. Розташування продуктів на

стрічці конвеєра зображено на рис. 3.16.

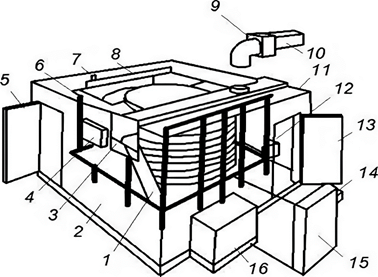

Спіральний апарат (рис.

3.17) складається з теплоізольованого контуру із сандвіч-панелей,

повітроохолоджувача, вентиляторів, стрічки, барабана. Продукт на стрічці конвеєра

поступає в морозильний апарат через вікно завантаження. Стрічка конвеєра

ярусами по напрямним навивається на барабан. Барабан приводиться в рух

електричним чи гідравлічним приводом. Такий привід виключає необхідність

застосування проміжних валів, підшипників і передач. Обертання барабана

регулюють, змінюючи кількість рідини, що подається в гідравлічний привід чи

перетворюючи частоту струму. Швидкість руху стрічкового конвеєра задається

такою, щоб продукт за час переміщення його в апараті був заморожений. Охолоджене в

повітроохолоджувачі повітря подається осьовими вентиляторами

повітроохолоджувача між ярусами, через сітку стрічки конвеєра та заморожує

продукт. Оскільки повітря в апараті послідовно проходить через яруси й

поступово насичується вологою, це сприяє зменшенню усушки продуктів, що

заморожуються. Заморожений продукт виходить з апарату через вікно

вивантаження. Перед вікном вивантаження

встановлюється натяжний пристрій, що компенсує зміну довжини стрічки

конвеєра. Стрічка змінює лінійні розміри внаслідок зміни температури та

зносу. Морозильний апарат може мати

в своєму складі фреонову низькотемпературну холодильну установку на базі

поршневих (гвинтових) компресорів, або підключатись до аміачної холодильної

установки.

Напрями руху повітря та продукту

в апараті зображено на рис. 3.18.

Цей тип апаратів може бути односпіральним

та двоспіральним. У двоспіральних апаратів стрічка конвеєра навивається

ярусами на барабан першої спіралі, з верхнього ярусу першої спіралі

переходить на верхній ярус другої спіралі, навивається на барабан другої

спіралі та опускається донизу. Схема розташування барабанів зі стрічкою в

двоспіральних морозильних апаратах зображено на рис. 3.19.

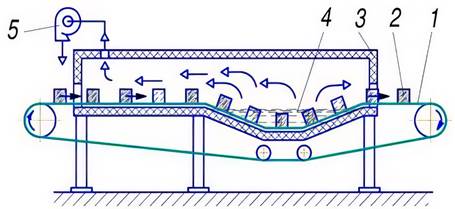

У гравітаційних морозильних апаратах

(рис. 3.20) харчовий продукт з однієї полиці конвеєра на іншу передається під

дією сили гравітації. У верхній частині теплоізоляційної

камери знаходиться вантажний відсік і вентилятор з приводом від

електродвигуна. У нижній частині розміщені охолоджуючі батареї. По напрямних

полицях переміщуються каретки, на кожній з яких розміщуються дві блок-форми з

продуктами. За цей час продукти заморожуються в результаті теплообміну з

холодним повітрям, рух якого через вантажний відсік і охолоджуючі батареї по

замкнутому контуру вздовж апарату створює вентилятор. Вентиляційна установка

складається з вентилятора і електродвигуна потужністю 17 кВт, частотою

обертання 16 об/с (960 об/хв). Загальна площа поверхні батарей

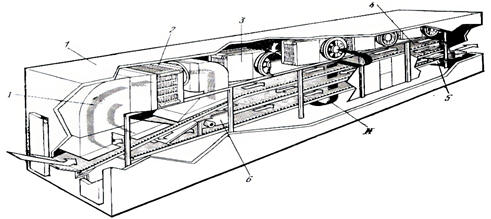

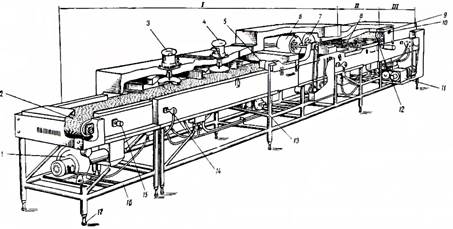

Для заморожування м’яса та

інших харчових продуктів у блок-формах широко використовується гравітаційний

конвеєрний морозильний апарат ГКА–4 (рис. 3.21, 3.22). Під час роботи апарата дві

блок-форми з продуктами рухаються з верхньої платформи, що входить у склад

вузла входу, на каретку, яка знаходиться на платформі стола, який

піднімається за допомогою гвинтів. У верхньому положенні стіл відкриває

верхню заслінку і вводить каретку з блок-формами в апарат на верхні напрямні.

Каретки проходять зигзагоподібний шлях з верхньої частини донизу по всіх

напрямних за допомогою двох передніх і двох задніх шкребків. Під час руху

стола донизу з нижньої полиці на платформу виводиться каретка з блок-формами,

відкривається нижня заслінка і каретка виштовхується вузлом виводу з нижніх

напрямних апарата на платформу стола. Під час наступного руху стола вниз

блок-форми з замороженими продуктами затримуються на похилому нерухомому

пюпітрі і зісковзують на нижню платформу вузла входу, розташованого в тамбурі

камери апарата. Порожня каретка залишається на платформі стола і піднімається

для наступного завантаження.

Під час роботи апарата дві

блок-форми з продуктами рухаються з верхньої платформи, що входить у склад

вузла входу, на каретку, яка знаходиться на платформі стола, який

піднімається за допомогою гвинтів. У верхньому положенні стіл відкриває

верхню заслінку і вводить каретку з блок-формами в апарат на верхні напрямні.

Каретки проходять зигзагоподібний шлях з верхньої частини донизу по всіх

напрямним за допомогою двох передніх і двох задніх шкребків. Під час руху

стола донизу з нижньої полиці на платформу виводиться каретка з блок-формами,

відкривається нижня заслінка, і каретка виштовхується вузлом виводу з нижніх

напрямних апарату на платформу столу. Під час наступного руху столу вниз

блок-форми з замороженими продуктами затримуються на похилому нерухомому

пюпітрі і зісковзують на нижню платформу вузла входу, розташованого в тамбурі

камери апарату. Порожня каретка залишається на платформі столу і піднімається

для наступного завантаження.

Рух передніх і задніх шкребків

змінний: коли стіл піднімається, рухаються передні шкребки, коли опускається

– задні (зі сторони вентилятора). Передні шкребки переміщають крайні каретки

з парних напрямних на непарні і просувають по них каретки назад. Задні

шкребки переміщують крайні каретки з непарних напрямних на парні і просувають

по них каретки вперед. Коли передні шкребки рухаються вперед, тяга повертає

важіль і дві блок-форми рухаються в порожню каретку, яка стоїть на столі, що

має підніматися. Вхід блок-форм в каретку починається, коли вони ще

знаходяться нижче верхньої платформи, і закінчуються, коли каретка

розташовується на ній. Блок-форми з продуктом, що йдуть на заморожування,

подаються до вузла входу верхньою гілкою стрічкового транспортера, а

блок-форми з замороженим продуктом – нижньою.

У зваженому стані заморожують лише дрібноштучні

продукти або продукти, нарізані на дрібні шматочки: зелений горошок, кубики

моркви, скибочки яблук, полуницю, малину, смородину, гриби та ін. Таке заморожування здійснюється за

допомогою морозильних флюїдизаційних апаратів, в яких продукти заморожуються

досить швидко, без пошкоджень або утворення грудок, з мінімальною втратою

маси. Це дозволяє отримати дійсно окремо заморожені продукти найвищої якості. Флюїдизаційні швидкоморозильні апарати

виконуються у вигляді тунелів. Прохідний швидкоморозильний тунель дає

можливість досягнення повної флюїдизації. Спрямований вертикально вгору потік

холодного повітря піднімає і транспортує продукт через тунель. Флюїдизаційні морозильні апарати

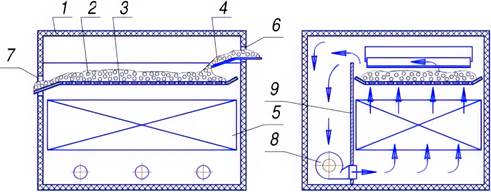

бувають малої, середньої та великої продуктивності. Розглянемо принцип флюїдизаційного

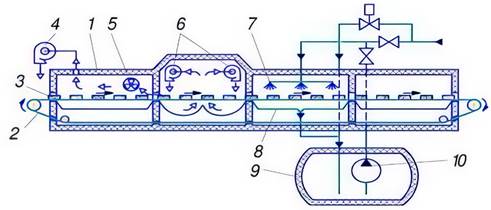

способу заморожування на прикладі апарату малої продуктивності (рис. 3.23). Флюїдизаційний морозильний апарат

малої продуктивності складається з ізольованого контуру, охолоджувача

повітря, над яким розташований піддон з перфорованим дном, вібраційної

решітки і відцентрових вентиляторів. З технологічного цеху продукт

транспортером через вікно подається до завантажувального пристрою апарату,

який обладнаний вібраційними ґратами для підсушування продукту. Підсушування

запобігає примерзанню продукту до піддону з перфорованим дном. Потрапляючи на

піддон, продукт знизу обдувається холодним повітрям і у зваженому стані

швидко заморожується. Утворена крижана скоринка на продукті скорочує

усихання. З апарату заморожений продукт видаляється через розвантажувальне

вікно і направляється для фасування та пакування.

Рух повітря в апараті

здійснюється відцентровими вентиляторами. Повітря нагнітається вентиляторами

у вантажний відсік, звідки воно прямує в повітроохолоджувач, де охолоджується

і осушується. З повітроохолоджувачів повітря прямує до піддону з перфорованим

дном.

Флюїдизаційний апарат із сітчастими конвеєрами

(рис. 3.24). У стандартному виконанні флюїдизаційний апарат обладнаний двома

сітчастими транспортерами: на першому конвеєрі відбувається флюїдизація,

результатом якої є продукція, готова до остаточного доморожування до заданої

температури на другому конвеєрі. Проходячи через отвори сітчастої стрічки

конвеєра, потужний потік холодного повітря піднімає частинки продукту,

утримуючи їх у зваженому стані. Стрічки виконані з

кислотостійкої сталі, обладнані окремими приводними вузлами, встановленими

зовні ізольованого корпусу. Регулювання швидкості стрічки ‒

безступеневе, з широким діапазоном швидкостей. Мийка та сушка першої

конвеєрної стрічки може проводитися постійно або періодично під час процесу

заморожування за допомогою водяної пари. Мийка другої конвеєрної стрічки

проводиться під час відтаювання тунелю.

Подачу повітря забезпечують

осьові вентилятори, встановлені під випарниками. Кількість повітря можна

регулювати дросельними заслінками, встановленими за нагнітальною стороною

вентиляторів. Ізольований корпус тунелю

виготовлений з теплоізоляційних сендвіч-панелей з поліуретановим наповненням.

У корпусі передбачені двері для доступу до всіх частин тунелю. Зовнішній

майданчик полегшує обслуговування і спостереження за процесом заморожування. Тунель виходить на робочий

режим упродовж 20‒25 хвилин від моменту його включення. Видалення інею

триває 30‒35 хвилин і здійснюється за допомогою гарячої пари

холодоагенту і води. Центральним вузлом управління тунелем є шафа управління

з трифазним живленням 380 В. Шафа управління забезпечена запобіжним і

сигналізаційним обладнанням, що контролює роботу окремих агрегатів, а також

інформує про їхній аварійний стан. З метою безпеки тунель всередині і зовні

обладнаний декількома аварійними вимикачами. Тунель не вимагає під час роботи

додаткового обслуговування та обслуговуючого персоналу, окрім загального

контролю за датчиками в шафі управління. Флюїдизаційний апарат із переривчастим

поздовжнім рухом решіток (рис. 3.25) складається з ізольованого контуру, вібраційних решіток,

бункера-дозатора, решіток механізму рівномірного розподілу продукту, решіток

з переривчастим поздовжнім рухом, розташованих на різних рівнях,

пристосуванням для миття та сушіння стрічки, повітроохолоджувачів,

вентиляторів. Із бункера-дозатора продукт

попадає на вібраційні решітки. Через вікно завантаження, проходячи зону підсушування,

продукт надходить у зону заморожування, де через щільний шар продукту

продувається холодне повітря. З однієї решітки, що періодично виконує

переривчастий поздовжній рух, продукт висипається на другу решітку з таким же

рухом. Відбувається одночасне заморожування та транспортування продукту до

вікна вивантаження.

browser

does not support the video tag.

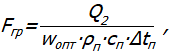

Розраховуючи

флюїдизаційний морозильний апарат, якщо задані його продуктивність,

температура повітря, а також початкова й кінцева температури продукту,

коефіцієнт тепловіддачі від поверхні продукту, температурний напір між

температурами продукту та повітря в апараті, необхідно визначити оптимальну

швидкість повітря у вантажному відсіку апарата; теплонадходження від

продукту; площу ґрат або стрічки транспортера; кількість продукту, який

завантажується на грати; об’ємну і масову витрату повітря, що рухається;

тепло, що відводиться повітрям. Оптимальну швидкість руху повітря у вантажному

відсіку флюїдизаційного апарата wопт

, у метрах за секунду, обчислюють за формулою:

Теплонадходження від продукту Q2, у кіловаттах,

обчислюють за формулою:

Площу ґрат апарата Fгp, у квадратних метрах, обчислюють за формулою:

За

конструктивними та компонувальними міркуваннями апарат бажано проектувати для заморожування як у флюїдизаційному, так і у щільному

шарах. З цією метою грати

можна виконати у вигляді стрічки транспортера. Площу стрічки транспортера апарата Fгp, у квадратних метрах,

обчислюють за формулою:

Висоту

нерухомого шару продукту на ґратах Н0

приймають орієнтовно 0,04–0,06 м. Кількість продукту, завантаженого на ґрати

апарата Gnp, у

кілограмах, обчислюють за формулою:

Об’ємну витрату повітря, що рухається в

апараті Vп, у кубічних

метрах за секунду, обчислюють за формулою

Масову витрату повітря, що рухається в апараті

Gп , у кілограмах за

секунду, обчислюють за формулою:

Тепло, що відводиться від продукту повітрям Qп, у ваттах, обчислюють за

формулою:

Площу поверхні сферичних частинок

продукту у флюїдизаційному шарі Fпр,

у квадратних метрах, обчислюють за формулою:

Тепло, що відводиться повітрям від площі

поверхні продукту Qпр, у

ваттах, обчислюють за формулою:

Під час розрахунків апарату

має виконуватись рівність:

Апарати безконтактного

заморожування призначені для заморожування блочних і дрібноштучних продуктів

як запакованих у тару, так і без тари. Безконтактні плиткові апарати мають високу питому

продуктивність. їх широко застосовують для заморожування продуктів.

Застосування таких апаратів (продуктивність до 20 тонн на добу в одному

агрегаті) створюють сприятливі умови для автоматизації й механізації

трудомістких робіт. Залежно від розміщення

морозильних плит та їхніх конструкцій апарати поділяють на горизонтально-

та вертикально-плиткові (відповідно до горизонтальних та з

вертикальних розміщень плит) роторні та барабанного типу. Більшість плиткових морозильних

апаратів – пристрої періодичної дії з ручним і механізованим завантаженням і

вивантаженням продукту. Деякі апарати виконуються з періодичним переміщенням

блок-форм із продуктом морозильними плитами. Плиткові морозильні апарати

призначаються для заморожування різноманітних харчових продуктів в блоках:

м'яса, субпродуктів, промислових риб, рибного філе і фаршу, сиру м'якого в

блоках і брикетах дрібного фасування, овочевих і фруктових пюре. Відсутність проміжного

повітряного середовища в плиткових морозильних апаратах дає можливість

зменшити перепад температур та інтенсифікувати теплообмін між продуктом, що заморожується і

холодоагентом (холодоносієм), а також відмовитися від громіздких та

металомістких повітроохолодників і енергоємних вентиляторів. Тому плиткові

морозильні апарати є інтенсивними, компактними та економічними. Продукти, які заморожуються

в плиткових морозильних апаратах, мають правильну форму і легко пакуються і

складаються, що дає змогу ефективно використовувати вантажний об'єм транспортних

засобів та камер зберігання стаціонарних холодильників. Горизонтально-плиткові

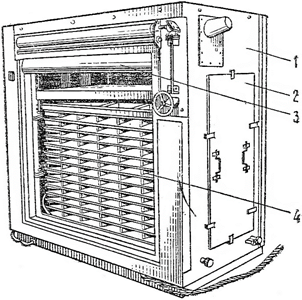

морозильні апарати випускаються з кількістю плит від 6 до 21 шт. Горизонтально-плитковий

апарат із ручним завантаженням і вивантаженням продукту (рис. 3.26) складається з

ізольованого контуру, морозильних плит, знімних щитів, двошарової штори,

гідравлічних циліндрів, призначених для переміщення морозильних плит, і

вертикальних колекторів, потрібних для подачі рідкого холодильного агента в

плити й відведення парорідинної суміші з них.

В апараті розміщено 14

морозильних плит (розміром 1715×875 мм), відстань між якими може

змінюватись від 60 до Знімні щити, призначені для

огляду й ремонту окремих вузлів апарата (сильфонних металорукавів,

обмежувальних болтів, що фіксують відстань між морозильними плитами, та ін.).

Ізольований контур закритий

двошаровою шторою, один край якої жорстко прикріплений до апарата, а інший ‒

з’єднаний із барабаном ручного привода підйому штори. Між шарами штори вільно

укладений натяжний порожній валик, що забезпечує рівномірний натяг штори й

постійний повітряний зазор між її шарами. Поршні гідравлічних циліндрів,

зв'язані з траверсою, передають зусилля морозильним плитам через

завантажувальну раму зі сферичним шарніром. Продукт, що підлягає

заморожуванню, укладається в блок-форми, які вручну встановлюють на

морозильні плити апарату. Після заморожування продукту блок-форми вручну

витягаються з апарату, щоб видалити заморожені блоки. У сучасних морозильних горизонтально-плиткових апаратах із ручним

завантаженням та вивантаженням продукту застосовуються відкриті блок-форми та

блок-форми з кришками. Зовнішній

вигляд сучасного горизонтально-плиткового морозильного апарату з

теплоізольованим контуром зображено на рис. 3.27 (штора відкрита),

горизонтально-плиткові морозильні апарати фірми Tucal S.L без теплоізольованого контуру зображено на

рис. 3.28.

Апарати цього типу підходять

для заморожування різноманітної продукції (м’яса, птиці, риби, субпродуктів,

фаршу тощо) в блоках. Прямокутна форма блоків зручна для зберігання,

транспортування та обліку, блоки можуть мати різні розміри. Разове

завантаження апарату може становити від 250 до У вертикальних плиткових

швидкоморозильних апаратах продукт, що заморожується, завантажується зверху

безпосередньо між плитами. Для завантаження фаршу та дрібних продуктів можуть

використовуватись спеціальні насоси, продукти середніх розмірів можуть

завантажуватися за допомогою стрічкових навантажувачів. Плити апарату заповнені

киплячим холодоагентом або холодоносієм з низькою температурою. Завдяки

безпосередньому контакту з продуктами швидкість заморожування становить лише

2‒3 години (для риби). Заморожені блоки продукції примерзають до

морозильних плит, тому для їхнього вилучення після кожного циклу

заморожування в апарат подається гарячі пари холодильного агенту для

відтаювання. Після закінчення процесу

заморожені блоки піднімаються за допомогою гідравлічної системи та знімаються

вручну або за допомогою тельферів. Швидкість проморожування

продукту для повітряного заморожування становить 2‒4 мм на годину, а у

плиткових агрегатів 20‒50 мм на годину. Зовнішній вигляд сучасного

вертикально-плиткового морозильного апарату зображено на рис. 3.29 та 3.30.

Апарати з радіальним розміщенням

плит називають роторними. У цих апаратах вдало поєднані переваги повітряних і

плиткових морозильних апаратів: процес заморожування безперервний,

завантаження і розвантаження механізовані, заморожування інтенсивне, блоки

добре підпресовані. Роторні морозильні апарати

мають радіально розташовані плити, що обертаються на валу (рис. 3.31).

Продукт у цих апаратах заморожується майже безперервно, що підвищує

продуктивність та забезпечує стале теплове навантаження на холодильну

установку. Радіальне розташування плит та їхнє обертання сприяють

рівномірному розподілу холодоагенту по плитах.

У роторному морозильному апараті

(рис. 3.32) під час завантаження і вивантаження блок-форми розсовуються

відносно один одного і утворюють гнізда пірамідальної форми. Після

завантаження продукцією блок-форми зсуваються і перетворюються в заповнені

продуктом гнізда прямокутної форми. Сировина, що підлягає

заморожуванню, конвеєром подається в бункери

дозатора, звідки завантажується в касети, змонтовані на рамі

завантажувального пристрою. Одночасно із цим проводиться його упакування в

поліетиленову плівку або інші пакувальні матеріали. Під час роботи гідравлічного

приводу рама завантажувального пристрою вштовхує касети із сировиною в

простір між блок-формами. Рама з порожніми касетами повертається у початкове

положення, а сировина, що утримується спеціальними поршнями, залишається всередині

блок-форм. Плити блок-форм стискаються, спресовують сировину, і починається процес заморожування блоків. Після

закінчення завантаження одного ряду блок-форм ротор повертається спеціальним

гідравлічним пристроєм на величину, яка необхідна для установки під

завантаження наступного ряду блок-форм і цикл повторюється. Одночасно до

місця розвантаження надходять блок-форми із замороженою сировиною.

Спеціальний клиновий механізм розкриває половинки блок-форм і заморожені

блоки розвантажуються на транспортер розвантаження. Таким чином, кожна

блок-форма з продуктом заморожується за один оберт ротора. Усі операції в

морозильному апараті автоматизовані і виконуються за заданою програмою. У

роторних апаратах заморожують безкісткове м’ясо, субпродукти, рибу, сир, меланж

тощо. Продуктивність цих апаратів, залежно від модифікації, становить від 10

до 30 т/добу.

Морозильні апарати барабанного

типу призначені для заморожування дрібноштучних неупакованих і рідких

продуктів, продуктів неправильної форми. Основним елементом цих апаратів є

обертовий циліндричний барабан, у простір між стінками якого через пустотілий

вал зі спеціальним сальниковим ущільненням подається холодильний агент чи

холодоносій. До складу морозильного апарата барабанного типу для

заморожування дрібноштучних неупакованих продуктів (рис. 3.33) входять

циліндричний барабан, що охолоджує, змійовик, завантажувальний транспортер,

розвантажувальний пристрій. Барабан розташований у теплоізольованому контурі.

Зазор між барабаном і теплоізольованим контуром дорівнює

Розвантажувальний пристрій

складається з ножа, лопатевого колеса й розвантажувального конвеєра. Ніж

виготовлений із корозійностійкої сталі шириною Продукт, що підлягає

заморожуванню, завантажувальним транспортером подається на барабан і упродовж

деякого часу рухається, знаходячись між стрічкою завантажувального

транспортера і поверхнею барабана. Транспортер злегка притискає продукт до

поверхні барабана, і продукт примерзає до барабана. Із барабана заморожений

продукт видаляється ножем, а лопатеве колесо направляє його на

розвантажувальний конвеєр, що транспортує цей продукт для наступного

глазурування й упакування в тару. Апарат компактний,

механізований, просто вбудовується в технологічні лінії з виробництва

дрібноштучних заморожених харчових продуктів. Морозильний апарат барабанного типу для

заморожування продуктів неправильної форми (шматки м'яса, пиріжки,

креветки) складається із заморожувального барабана, який закріплений на валу

й обертається в підшипниках, вібраційного лотка, вхідного конвеєра для подачі

продуктів і притискання барабанів, кожуха й повітроохолоджувача (рис 3.34).

Барабан має кільцевий

простір для зменшення об’єму, у якому кипить холодильний агент. Подача

холодильного агента в кільцевий простір і видалення пари з нього проводяться

через загальну цапфу, розташовану на одній із торцевих сторін

заморожувального барабана. Цапфа використовується і для розміщення привода

обертання барабана. Щоб апарат міг працювати ефективно без ізоляції, навколо

заморожувального барабана передбачений кожух, куди за допомогою відцентрового

вентилятора направляється потік холодного повітря. Охолодження повітря

здійснюється змійовиковою батареєю. Холодне повітря обдуває продукт, що

заморожується, який знаходиться на поверхні заморожувального барабана. Подача продукту здійснюється

за допомогою вхідного конвеєра, вібраційного лотка й живильного барабана, що

виконаний багатошаровим і складається зі сталевого кожуха і пружного

матеріалу. Привід барабанів здійснюється від загального електродвигуна і

швидкості обертання їх приблизно однакові.

На вібраційному лотку продукт рівномірно розподіляється і за рахунок

нахилу лотка продукт попадає на поверхню живильного барабана. Положення

живильного барабана відносно заморожувального барабана, а також відстань між

ними регулюються залежно від товщини шматків продукту, що заморожується.

Живильний і притискний барабани обертаються в одну сторону, протилежну

напрямку обертання заморожувального барабана. Оскільки температура кипіння

холодильного агента в просторі барабана низька (-55...-65°С), під час

контакту з його поверхнею продукт миттєво примерзає до неї. Притискним

барабаном продукт злегка підпресовується і, щільно притиснутий до поверхні

заморожувального барабана, швидко заморожується. Цьому також сприяє і те, що

знаходячись на барабані, він обдувається холодним повітрям, температура якого

-40...-45°С. Розвантаження продукту з

апарата відбувається за допомогою похилого вібраційного лотка, на якому

закріплений ніж.

Контактні морозильні апарати використовують в основному для

заморожування, причому теплоту від продукту можна відводити різними методами:

через герметичну вологонепроникну упаковку; за рахунок зрошування продуктів

охолоджуючою рідиною під час їх руху на конвеєрі, за рахунок занурювання

продуктів в охолоджуючу рідину або комбінованими способами. В апаратах контактного

заморожування харчових продуктів відбувається безпосереднє відведення тепла

від продукту, що заморожується до тепловідвідного середовища (робочої

речовини). При цьому робоча речовина не повинна викликати небажані зміни

якості продукту, що заморожується. Як робочу речовину

застосовують холодоносії (водяні розчини солей, водяний розчин

пропіленгліколю), холодильні агенти (хімічно чистий R-12 та R-22),

вуглекислота, а також кріогенні рідини (рідкі азот і повітря). Залежно від виду

тепловідвідного середовища, яке застосовується в апараті, вони бувають

кріогенні, вуглекислотні, фреонові та апарати заморожування холодоносієм. У

кріогенних апаратах як середовище, яке

відводить тепло, звичайно застосовують рідкий азот, а іноді й рідке повітря.

Під час заморожування в цих апаратах продукт занурюється в рідкий азот чи

зрошується ним. За цією ознакою кріогенні апарати можна класифікувати на

імерсійні (занурення продуктів у ванну з рідким азотом), а також на апарати з

розпиленням рідкого агента у вантажному відсіку. Кріогенні

рідини використовують однократно. Пари цих рідин, одержані для заморожування

в морозильних апаратах, технічно важко і економічно недоцільно знову

скраплювати безпосередньо на переробному підприємстві для повторного

використання, тому ці продукти викидаються в атмосферу. Кріогенний морозильний апарат з розпиленням

рідкого азоту АСТА

(апарат швидкоморозильний тунельного типу азотний) універсальний,

призначений для швидкого поштучного заморожування широкого асортименту

продуктів тваринного і рослинного походження: натуральних напівфабрикатів,

пельменів, тушок птиці, виробів з тіста, рибних напівфабрикатів, риби,

фруктів, овочів, фруктових соків, фасованого морозива та ін. До

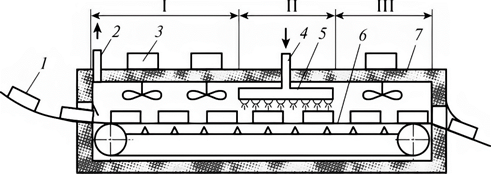

складу морозильного апарату з розпиленням рідкого азоту (рис. 3.35) входять теплоізольований контур, в якому

розміщені вантажний конвеєр, вентилятори, розпилювальний пристрій і

транспортери навантаження та вивантаження продукту.

У першій зоні (I)

використовуються холодні пари азоту зони заморожування і зони вирівнювання температур,

що скорочує витрату рідкого кріоагенту. Відбувається охолодження продукту до

температури –1‒5°С. Для інтенсифікації теплообміну в цій зоні завдяки

установці циркуляційних осьових вентиляторів швидкість руху пари досягає 20‒30

м/с. Заморожування продуктів у

криогенному швидкоморозильному апараті відбувається завдяки подачі рідкого

азоту через трубопровід подачі рідкого азоту та розпилювальний пристрій –

систему форсунок у другу зону – зону зрошування та заморожування (II).

Температура замороженого продукту дорівнює –20‒30°С. Пари азоту, що утворюються

під час випаровування, вентиляторами подаються в зону (I) попереднього

охолодження продукту та після охолодження продукту залишають апарат через

трубопровід відведення газоподібного азоту. В останній зоні (III)

апарату залишки рідкого азоту випаровуються з поверхні продукту і його

температурне поле вирівнюється. У цій зоні також встановлені вентилятори. Продукт подається через

вікно завантаження, транспортується через три зони вздовж робочої камери та

залишає апарат через вікно вивантаження за допомогою сітчастого конвеєра,

який приводиться в рух приводом, що складається з електродвигуна і ланцюгової

передачі. Продукти з початковою

температурою 20‒21°С заморожуються до –18°С упродовж 1‒5 хв

залежно від їхніх розмірів. На заморожування На зовнішній стороні корпусу

швидкоморозильного апарату змонтовані пульт керування і

контрольно-вимірювальні прилади.

Для безперервної роботи апарат

комплектується теплоізольованим ресивером з рідким азотом. Подача рідкого

азоту з ресивера на форсунки здійснюється насосом. Для збору азоту, що не

випарувався, в третій зоні апарату передбачений піддон, звідки рідина по

трубопроводу зливається в ресивер.

Зовнішній вигляд сучасного кріогенного морозильного апарату з

розпиленням рідкого азоту зображено на рис. 3.37.

Пересувний кріогенний апарат

із інтенсивним рухом газоподібного азоту (рис. 3.38) складається з

ізольованого контуру, металевої рами, вантажного конвеєра, колекторів із

форсунками, циркуляційних вентиляторів для поздовжнього й поперечного руху

газоподібного азоту, бака з рідким азотом, шиберів для регулювання швидкості

руху газоподібного азоту, піддона для збору рідкого азоту, насоса,

електродвигунів, привода вантажного конвеєра. Ізольований контур

морозильного апарата виконують із нержавіючої сталі та пінополіуретану

товщиною Металева рама, на якій

збирається морозильний апарат, має ніжки з регулювальними гвинтами.

Установлення апарата здійснюється безпосередньо на підлогу приміщення без

фундаменту. Конвеєр апарата приводиться

в рух електродвигуном із варіатором швидкостей. Швидкість руху стрічки

конвеєра може змінюватися від 2 до 12 м/хв. Апарат оснащений

циркуляційними вентиляторами для поздовжнього й поперечного руху

газоподібного азоту. Витяжний вентилятор для відсмоктування газоподібного

азоту розташований із зовнішньої сторони апарата біля завантажувального

вікна. За допомогою витяжного вентилятора біля завантажувального вікна

створюється газова завіса. Робота завантажувального й

розвантажувального конвеєрів синхронізована з роботою вантажного конвеєра

апарата.

Апарат збирається з

розбірних секцій, що забезпечує можливість його швидкого монтажу й ремонту. Рідкий азот із бака, тиск, у

якому 200‒240 кПа, направляється до регулювального вентиля і далі – до

колекторів із форсунками. Частина рідкого азоту, що не встигла випаруватися

під час заморожування продукту, збирається в піддоні, з якого рідина насосом

перекачується в колектор із форсунками для повторного зрошення продукту. Продукт, що підлягає

заморожуванню, за допомогою завантажувального конвеєра попадає на стрічку

вантажного конвеєра. У зоні попереднього охолодження швидкість газоподібного

азоту дорівнює 20‒30 м/с. Продукт у цій зоні охолоджується та частково

підморожується. У зоні зрошення продукту рідким азотом відбувається його

остаточне заморожування. Розвантажувальним конвеєром

заморожений продукт подається на розфасування та упакування.

Апарат для заморожування фасованих харчових

продуктів із зануренням їх у ванну з рідким азотом (рис. 3.39) складається з

вантажного конвеєра, ванни з рідким азотом, витяжних трубопроводів,

завантажувального і розвантажувального столів, ізольованого контуру,

виконаного з нержавіючої сталі та теплоізоляційного матеріалу.

Продукт після фасувального

автомата надходить на завантажувальний стіл, що передає його на вантажний конвеєр.

Знаходячись на ньому, продукт занурюється у ванну з рідким азотом і швидко

заморожується. Потім продукт із вантажного

конвеєра передається на розвантажувальний стіл, а з нього на лінію

упакування. Газоподібний азот, що утворився під час кипіння рідини у ванні, з

вантажного відсіку апарата видаляється за допомогою витяжних трубопроводів.

Рівень рідкого азоту у ванні автоматично підтримується регулятором. У ванну

азот надходить із бака. Апарат компактний, інтенсивний. Процеси розфасування,

заморожування й упакування автоматизовані й механізовані. У таких апаратах питома

витрата рідкого азоту досягає

Імерсійний апарат з двома зонами

заморожування продукту (рис 3.40). дозволяє зменшити витрати рідкого

азоту з одночасним скороченням деформації замороженого продукту, що

досягається із наявності в конструкції апарату зони попереднього

заморожування газоподібним азотом та зони доморожування в рідкому азоті. Продукт, який необхідно

заморозити, конвеєром направляється у вантажний відсік, що складається із

зони попереднього охолодження продукту (довжина Продукт за допомогою

конвеєра через завантажувальне вікно подається в першу зону, в якій 30‒40%

теплоти відводиться потоком газоподібного азоту. Рух газоподібного азоту в

зоні попереднього охолодження продукту здійснюється витяжним вентилятором,

встановленим на вхідному кінці апарата. Продукт обдувається газоподібним

азотом, охолоджується та підморожується. Потім продукт повільно занурюється у

ванну з рідким азотом, глибина якої Довжина похилих ділянок між

ванною й розвантажувальним вікном

Дрібноштучні продукти можуть

заморожуватись у тепловідвідному середовищі, що складається з суміші

газоподібної та дрібнодисперсної твердої вуглекислоти (сухого льоду), яка

під час атмосферного тиску може знаходитись у газоподібному або твердому

стані. Ця суміш нагадує звичайний

сніг і утворюється з рідкої вуглекислоти, яка дроселюється в вантажний

відсік апарата. У вантажному відсіку суміш

за допомогою циркуляційних вентиляторів рухається з великою швидкістю (25‒30

м/с), обволікаючи продукт, що заморожується внаслідок конвекційного та

контактного теплообміну. Суміш складається зі сніжної

маси (50%) та газоподібної вуглекислоти (50%). Таке співвідношення об'ємів

утворюється тоді, коли температура суміші в вантажному об'ємі складає -65 ‒

-73°С. За більш низької температури тверда вуглекислота не встигає

сублімувати і надлишки твердої фази в вигляді щільної сніжної маси осідають

на дно вантажного відсіку, що ускладнює експлуатацію апарату. Робочий запас

вуглекислоти знаходиться в баку (за температури -18°С і тиску З000кПа). У

вантажний відсік рідина вприскується за допомогою форсунок спеціальної

конструкції, розміщених на колекторах, які з'єднані з баком системою

трубопроводів. Під час роботи апарата в

ньому автоматично підтримується оптимальна температура суміші, щоб уникнути

забруднення форсунок. Апарати застосовуються для

заморожування дрібноштучних продуктів (котлети, біфштекси, м'ясо шматочками). Вуглекислотний апарат для заморожування

кулінарних виробів (рис. 3.41) складається з теплоізольованого

контуру, трисекційного вантажного конвеєра,

електропривода з варіатором швидкостей, циркуляційних вентиляторів, колекторів із форсунками, бака з рідкою

вуглекислотою.

У вантажний відсік апарата продукти

надходять на завантажувальному конвеєрі, що розташовується біля торцевої

стіни ізольованого контуру. Продукт заморожується на трисекційному вантажному

конвеєрі, що має електричний привід із варіатором швидкостей, що дозволяє

змінювати швидкість вантажного конвеєра від 2 до 6 м/хв. Стрічки

трисекційного вантажного конвеєра виготовлені з корозійностійкої сталі й

обдуваються сумішшю, що складається з газоподібної та твердої вуглекислоти.

Суміш газоподібної та твердої вуглекислоти отримують з рідкої вуглекислоти,

що знаходиться в баку. Рух суміші у вантажному відсіку апарата здійснюється

трьома циркуляційними вентиляторами. Напрямок руху суміші – поперечний

відносно трисекційного вантажного конвеєра, швидкість руху суміші 30 м/с.

Рідка вуглекислота за допомогою колекторів і форсунок впорскується у

вантажний відсік апарата. Температура суміші у

вантажному відсіку апарата підтримується автоматично.

Вуглекислотний морозильний

апарат зі спіральним конвеєром (рис. 3.42) застосовується для заморожування практично

всіх видів продукту (м'ясо, риба, птиця, овочі, готові страви) у діапазоні

температур до -73°С.

Апарат складається із

несучого каркаса, теплоізоляційного огородження з сендвіч-панелей, конвеєрів

для транспортування, завантаження та розвантаження продукту, систем

охолодження та газорозподілу. Система охолодження складається з ємностей для

зберігання рідкого СО2, розподільних форсунок. СО2

транспортують і зберігають у рідкому стані в теплоізольованих посудинах за

температури -18 ‒ -30°С, яким відповідають значенням тиску 1,4‒2,1

МПа, такі значення тиску підтримуються за допомогою холодильних агрегатів. У

результаті виключаються втрати СО2 під час зберігання і

спрощується його подача в об'єм, що охолоджується, тому що використовується

природна різниця тисків. Рідкий СО2 подають із посудини, яка

розташовується за можливості ближче до апарата, через форсунки в

охолоджуваний об'єм. Під час дроселювання у форсунках утворюються газ і

тверда фаза у вигляді снігу, який зазвичай осідає і накопичується на продукті

та елементах конструкції апарата, при цьому утворюється щільний шар СО2.

Такий щільний шар СО2 небажаний навіть на поверхні продукту, тому

що газовий прошарок у зоні контакту з продуктом знижує інтенсивність

тепловідведення. У вуглекислотних морозильних апаратах зі спіральним

конвеєром цю проблему вирішують так: продукт заморожується в контакті з

газоподібною фазою з температурою вище –78 °С (зазвичай -60 ‒ -70°С),

під час якої тверда фаза перетворюється на газоподібну.

У фреонових морозильних

апаратах як охолоджуючу рідину використовують фреони (в основному це R12 i

R22), очищені від вільного фтору, який не виявляє негативного впливу на

харчові продукти. Температура кипіння R12 i

R22 за атмосферного тиску становить відповідно -29,8 і -40,8°С, прихована теплота

пароутворення – 166 і 233 кДж/кг. Фреони є інертними до конструкційних

матеріалів, але в процесі тривалого контакту з вологим продуктом за

температури від 7 до 0°С утворюються гідрати, що псують товарний вигляд

продукту. У цих апаратах, як і в кріогенних,

заморожують дрібноштучні харчові продукти ‒ зелений горошок, малина,

полуниця, рибні палички, курячі окости тощо. Заморожування таких

продуктів, у фреонових апаратах має свої спеціальні особливості. Очищений

фреон використовується багаторазово, випаровуючись під час дотику з теплим

продуктом та конденсуючись у конденсаторі-випарнику. Таким чином, фреон в

апараті служить проміжним теплопередавальним середовищем між продуктом та

холодильним агентом, що кипить у конденсаторі-випарнику і виключає надходження

домішок (перш за все мастил) в очищений фреон. Але проміжне теплопередавальне

середовище є причиною додаткового температурного перепаду в апараті між

продуктом і холодильним агентом, що кипить в конденсаторі-випарнику. Тому

холодильна установка апарата працює під час понижених температур кипіння. Фреоновий апарат для

заморожування дрібноштучних продуктів (рис. 3.43) складається з

теплоізольованого контуру, конденсатора-випарника, зрошувального пристрою,

вантажного конвеєра, системи відводу і подачі рідкого холодоагенту,

завантажувального і розвантажувального транспортерів, привода з варіатором

швидкості, лотка з рідким фреоном, зрошувального пристрою, піддона, насоса.

Зовнішня обшивка теплоізольованого контуру ‒ з листового пластика, а

внутрішня ‒ з листів нержавіючої сталі. Між обшивками ‒

ізоляційний шар з пінополіуретану. Стрічка вантажного конвеєра

виготовляється з корозійностійкої сталі і приводиться в рух від варіатора

швидкості, з допомогою якого швидкість регулюється в межах від 1 до 5 м/хв. Транспортером продукт

подається в зону охолодження, а потім на вантажному конвеєрі надходить в зону

заморожування рідким фреоном, який розпилюється зрошувальним пристроєм. Пара

фреону, що утворилась у вантажному відсіку, відводиться в

конденсатор-випарник, який призначений для конденсації парів фреону. У конденсаторі-випарнику

пара конденсується і рідина зливається в зрошувальний пристрій, куди насосом

також подається рідина з піддону. Під час вивантаження заморожений продукт

попадає у зону вирівнювання температур, надлишковий фреон на поверхні

продукту випаровується і вирівнює його температуру за об'ємом, після чого

продукт вивантажується для подальшої обробки і зберігання.

Під час заморожування

харчових продуктів у рідких некиплячих середовищах як останні використовують

водяні розчини хлориду натрію або калію певної концентрації, або суміш води

із пропіленгліколем за температури не вище –20°С. Цей метод застосовують,

наприклад, для заморожування тушок птиці шляхом зрошення або занурення. Щоб

захистити продукт від впливу розчинів, його герметично упаковують у полімерні

матеріали. З упаковки видаляється повітря для щільного прилягання плівки до

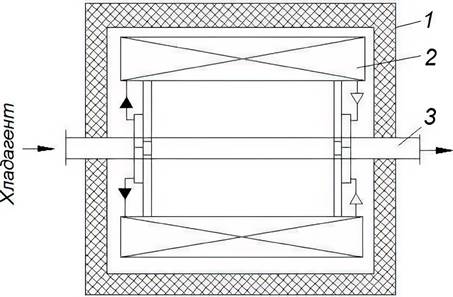

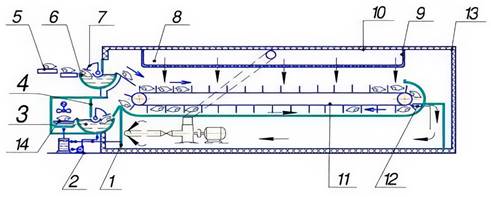

продукту. Схема досить простого за конструкцією імерсійного

апарата для заморожування харчових продуктів рідкими холодоносіями такого типу

подано на рис. 3.44. У нижній частині

теплоізольованого корпусу знаходиться ємність, заповнена 50%-вим розчином

пропіленгліколю, в якій розміщений випарник холодильної машини з мішалкою.

Над випарником нижче рівня холодоносія встановлені дві сітчасті перегородки,

що утворюють канал, по якому рухається заморожуваний продукт. У верхній

частині корпусу над ємністю знаходиться конвеєр, тягові ланцюги якого

обладнані поперечно розташованими вертикальними решітчастими пластинами, які

під час руху між сітчастими перегородками транспортують продукт через ємність

з холодоносієм. Продукти у шматочках

товщиною 22‒46 мм, що запаковані в плівку під вакуумом, подаються з

пакувального автомата до завантажувального вікна і скидаються в апарат.

Продукт потрапляє в канал, утворений двома сітчастими перегородками,

захоплюється пластинами конвеєра і транспортується під рівнем холодоносія,

тому що верхня перегородка перешкоджає його спливанню. Не доходячи до краю

ємності, продукт виводиться з холодоносія для того, щоб вилучити з поверхні

пропіленгліколь. Далі продукт надходить в інший конвеєр, де зрошується водою

впродовж 1 хв.

Після заморожування розчини

видаляють водою. Середня тривалість заморожування тушок птиці в розчині

хлориду кальцію за температури -26 ‒ -30°С становить 20‒30 хв. Швидке відведення теплоти

забезпечує високу якість продукції. Апарати для заморожування продукту

в холодоносії достатньо інтенсивні, наприклад, за температури -25 ‒

-30°С тушки птиці заморожуються у 7–8 разів швидше, ніж у повітряних

апаратах.

Апарат для заморожування

упакованих тушок птиці (рис. 3.45) використовують для попереднього

заморожування, а остаточне ‒ проводиться в холодильних камерах за

температури до –30°C. Апарат

складається

із теплоізольованого контуру, охолоджуючої ванни, завантажувального й

розвантажувального гідравлічних затворів, виштовхувальних пристроїв,

транспортера для подачі тушок до затвора транспортерної стрічки з

перегородками, розвантажувального транспортера з вентиляторами, циркуляційних

насосів, випарників, розподільних колекторів, перфорованих піддонів,

ізольованого контуру. Як холодоносій застосовують

водний розчин пропіленгліколю або хлористого кальцію. Тривалість заморожування в

рідкому холодоносії становить 20‒40 хв залежно від розмірів тушок.

Тушки птиці, що

підлягають заморожуванню, направляються до завантажувального гідравлічного затвора,

де за допомогою насоса постійно підтримується рівень холодоносія для того,

щоб повітря не могло проникнути всередину апарата. Після того, як тушки птиці

потраплять у ліву частину завантажувального затвора, спрацьовує

виштовхувальний пристрій, що занурює тушки в холодоносій, а потім подає їх у

порожню клітку транспортерної стрічки, що займає вихідну позицію для

завантаження. Клітка утворена спеціальними перегородками, що переміщають

тушки. Проходячи верхньою ділянкою транспортерної стрічки, тушки птиці рясно

зрошуються холодоносієм, а потім надходять у охолоджувальну ванну з

холодоносієм. Коли тушки досягнуть кінця охолоджувальної ванни, вони

направляються в розвантажувальний гідравлічний затвор, із якого їх видаляє

виштовхувальний пристрій. Після виходу з

апарата заморожений продукт попадає на розвантажувальний транспортер, що

обдувається вентилятором. Краплини холодоносія, що залишилися на поверхні

заморожених тушок, здуваються повітряним струменем і збираються в спеціальний

піддон. Із піддона холодоносій направляється в завантажувальний затвор.

Заморожені тушки попадають під водяний душ, підсушуються другим вентилятором. За допомогою двох

циркуляційних насосів холодоносій засмоктується з випарників і надходить у

розподільні колектори, а потім у перфоровані зрошувальні піддони.

Холодоносій, стікаючи тонкими цівками на тушки птиці, направляється в

охолоджувальну ванну і через водозливні отвори знову попадає у випарник. В

апараті здійснюється протитечійний рух холодоносія відносно руху тушок птиці,

що поліпшує теплообмін під час заморожування.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||