|

|

|

ХОЛОДИЛЬНО-ТЕХНОЛОГІЧНЕ ОБЛАДНАННЯ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. ХОЛОДИЛЬНЕ ОБЛАДНАННЯ ДЛЯ ОХОЛОДЖЕННЯ ХАРЧОВИХ

ПРОДУКТІВ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1. Обладнання

камер охолодження м’яса 2.1.1. Обладнання камер із природним рухом

повітря 2.1.2. Обладнання камер з примусовим

рухом повітря 2.1.3. Порівняльні показники камер охолодження

м’яса 2.1.4. Основи розрахунку охолодження харчових продуктів 2.2. Обладнання для охолодження риби 2.2.1.Обладнання для

охолодження риби водою або льодо-водяною сумішшю 2.2.2. Конвеєрна система охолодження риби в

холодній морській воді 2.2.3. Обладнання системи охолодження риби

транспортного судна 2.2.4. Система попереднього охолодження риби

зрошенням на сітчастому транспортері 2.3. Обладнання для охолодження плодів і овочів 2.3.1. Обладнання камер із інтенсивним рухом

повітря 2.3.3. Обладнання для охолодження овочів у вакуумі 2.3.4. Установки для охолодження плодів і овочів у воді 2.3.5. Установка для охолодження овочів льодом 2.4. Апарати для охолодження птиці 2.4.1. Апарати тунельного типу 2.4.2. Апарат для охолодження тушок птиці

зрошенням 2.4.3. Апарат для охолодження тушок птиці

зануренням 2.4.4. Автоматизований апарат для охолодження

тушок птиці методом занурення в льодо-водяну суміш 2.5. Обладнання для охолодження молочної

продукції 2.5.1.

Автоматизована пластинчаста установка для охолодження молока і молочних

продуктів 2.5.2. Пластинчасті охолоджувачі

Холодильне технологічне

обладнання для охолодження продуктів має свої специфічні особливості, тому

воно може бути класифіковане як обладнання для охолодження м'яса й риби,

плодів і овочів, птиці, молока й молочних продуктів.

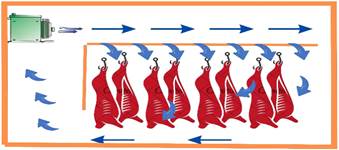

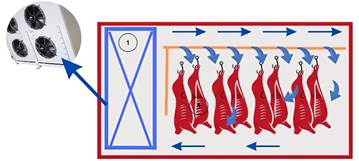

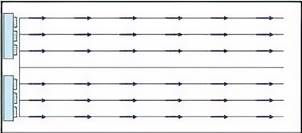

Камери тунельного типу звичайно виконуються з

подовжнім чи поперечним рухом повітря. Повітря охолоджується в повітроохолоджувачах,

розміщення яких може бути нижнє, бічне і верхнє. Будова камери тунельного

типу з подовжнім рухом повітря зображено на рис. 2.3а. Обладнання

камери складається з повітроохолоджувача, відцентрового вентилятора і

перегородок, що створюють спрямований рух повітря. Із повітроохолоджувача

повітря надходить у тунель, де омиває напівтуші, розташовані на підвісних

шляхах. Напівтуші м'яса створюють великий опір, тому повітря спрямовується в

простір тунелю, вільний від м'яса, минаючи його центральну частину. У міру

руху повітря тунелем він нагрівається. Напівтуші, що знаходяться біля виходу

з тунелю, охолоджуються повільніше, ніж напівтуші, розташовані у входу в

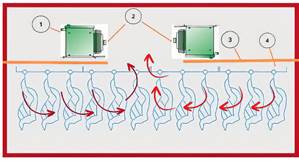

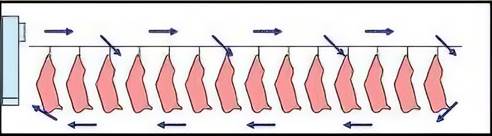

тунель. Нерівномірність охолодження м'яса в тунелі складає 2‒6 год. Камера тунельного типу з поперечним рухом

повітря зображено на рис. 2.3б. Паралельно довгій стороні камери є

перегородка, що поділяє камеру на два тунелі.

Повітря, яке подається

вентиляторами, після його охолодження в повітроохолоджувачах рухається в

напрямку, перпендикулярному подовжній осі тунелю. Для рівномірного

охолодження м'яса в камерах застосовують реверсивні вентилятори (рис. 2.4),

що дозволяє змінювати напрямок руху повітря в тунелі (автоматично чи вручну).

У цих камерах за температури повітря мінус 2°С та середній швидкості його

руху 2‒3 м/с тривалість охолодження напівтуш складає 16‒18 год.

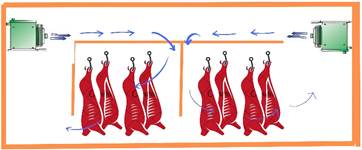

Камери з охолоджувачами повітря (рис 2.5). У камерах охолодження м'яса

з безканальною системою розподілу повітря та удаваною стелею звичайно

застосовують сухі чи мокрі повітроохолоджувачі. Залежно від способу оребрення

повітроохолоджувачі бувають із високим ступенем оребрення (компактні) і

малим, а залежно від розташування повітроохолоджувачів вони можуть бути

підлогові, стельові і підвісні. Розміщення обладнання в камері із сухими підлоговими

повітроохолоджувачами і безканальною системою розподілу повітря зображено

на рис. 2.6. Повітря, що засмоктується вентилятором із камери, проходить

через охолоджувальні секції повітроохолоджувача, а потім через циліндричні

сопла подається у верхню зону камери.

Крім того,

повітроохолоджувачі займають близько 15% площі камери. Камери із сухими

повітроохолоджувачами та удаваною стелею зображено на рис. 2.7. Охолоджене в

повітроохолоджувачі повітря вентиляторами подається під удавану стелю, а

звідти через щілини – у камеру, обдуваючи стегнові частини напівтуш. Тривалість

охолодження напівтуш м'яса за температури повітря в камері мінус 2°С та

швидкості руху повітря біля стегнової частини напівтуш 0,6 м/с складає 20‒22

год. У камерах такого типу можна створити підвищену швидкість

руху повітря біля стегнових частин охолоджуваних напівтуш за малої кратності

циркуляції (90‒100 обсягів на 1 год), у результаті чого зменшується

витрата електроенергії на привід вентиляторів.

Значна частина повітря

надходить у камеру не через сопла, а просочується через нещільності, що

утворюються в підшивці удаваної стелі в результаті руху напівтуш підвісними

шляхами.

Це призводить до нерівномірності швидкості

руху повітря біля стегнових частин напівтуш (швидкість змінюється від 0,15 до

1,4 м/с).

Щоб усунути нещільності, щити, з яких

виготовляють удавану стелю, закріплюють у місцях їхнього сполучення з балками

і перегородками. Канал удаваної стелі виконують у вигляді конусного перетину,

причому кінцева площа перетину каналу складає 0,15‒0,3 від початкової

площі його перетину. Відношення площі сопел (щілин) до площі початкового перетину

каналу не перевищує 0,6. У камері з мокрими

повітроохолоджувачами (рис. 2.9) є трубопроводи з форсунками для

розприскування, піддон для збирання отепленого холодоносія, нагнітальні та

усмоктувальні вікна.

Волога, що міститься в

повітрі, поглинається холодоносієм, викликаючи його деконцентрацію. Отеплений

холодоносій збирається в піддоні й направляється у випарник для охолодження. Оскільки

холодильне обладнання камер із мокрими повітроохолоджувачами розташоване під

стелею, збільшується висота камери; процес охолодження м'яса (32‒36

год) супроводжується значною усушкою, що досягає 2%; нерівномірність

охолодження стегнової і лопаткової частин напівтуш складає 8‒10 год;

поверхня м'яса знебарвлюється крапельками холодоносія, які виносяться

повітрям; форсунки часто засмічуються; значна деконцентрація холодоносія

ускладнює експлуатацію випарників.

Компактні повітроохолоджувачі (рис. 2.10) оснащені трубчастими

електронагрівниками типу тенів, які встановлено в охолоджувальних секціях

повітроохолоджувачів.

За допомогою тенів проводять

періодичне (вручну чи автоматично) відтавання й видалення снігової шуби з

поверхні охолоджувальних секцій.

Камера, що обладнана підлоговим

повітроохолоджувачем із великою теплопередавальною площею поверхні,

зображено на рис. 2.11а. Повітроохолоджувач розташований у центрі

камери і поділяє її на дві частини. У камері створюються два циркуляційні

кільця. Із центра приміщення повітря

засмоктується вентилятором через вікна, розташовані по обидва боки

повітроохолоджувача, охолоджується та знову направляється в камеру. Проте

один повітроохолоджувач не забезпечує рівномірного розподілу повітря в

камері. Тому в камерах доцільно монтувати спеціальні напрямні апарати (рис.

2.11б).

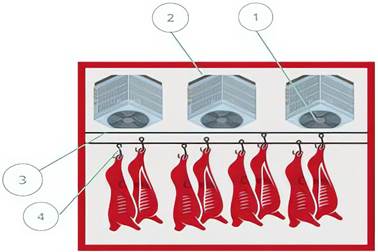

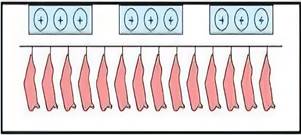

У разі обладнання камер підвісними повітроохолоджувачами (рис.

2.12) невеликої продуктивності їх рівномірно розосереджують у приміщенні й

іноді поєднують у групи, що знаходяться в різних зонах камери.

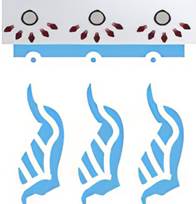

У процесі холодильної

обробки продуктів найінтенсивніше випаровується волога з поверхні м'яса на

початку охолодження. За перші 4‒5 год охолодження випаровується 60‒75%

усієї вологи, що втрачається м'ясом. Ця волога у вигляді інею осідає на

поверхні батарей повітроохолоджувачів, що призводить до збільшення аеродинамічного опору, а отже, і до зниження витрат повітря

та швидкості його руху біля охолоджуваних напівтуш. На роботі

повітроохолоджувачів вплив інею особливо сильно позначається під час малого

кроку оребрення (до 15 мм). Крім того, снігова шуба є значним тепловим

опором. Унаслідок цього компактні повітроохолоджувачі значну частину часу

працюють із заниженою холодопродуктивністю, що є істотним недоліком під час

роботи таких охолоджувальних приладів у камерах холодильної обробки. Тому в

камерах, оснащених компактними повітроохолоджувачами, доцільно проводити

проміжне відтавання в процесі холодильної обробки. Прилади варто відтавати

через 8‒10 год після початку охолодження. Оскільки відтавання

повітроохолоджувачів продовжується 20‒30 хв, температура повітря в

камері підвищується незначно (на 2‒3°С), а температура поверхні м'яса

практично не змінюється. За середньої температури повітря в камері 0°С та

швидкості руху повітря в районі стегнової частини напівтуші 0,3‒0,4 м/с

тривалість охолодження напівтуш під час проведення проміжного відтавання

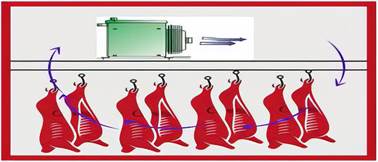

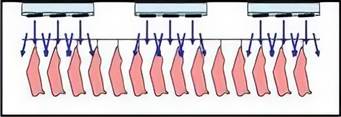

зменшується на 20‒25%. Камери із системою повітряного душування Камери охолодження м'яса

можуть обладнуватися системою безпосереднього

повітряного душування охолоджуваних напівтуш, а також системою душування через міжшляхові

повітроохолоджувачі (рис. 2.14). У камері із

системою безпосереднього повітряного душування знаходяться

повітроохолоджувачі з вентиляторами і системами повітроводів, які розташовані

над каркасом підвісних шляхів чи під ним. Більш перспективним є

розміщення повітроводів під каркасом підвісних шляхів. Відстань між осями

сопел по довжині повітроводу 160 мм (6 шт. на 1 м повітроводу), а по ширині

близько 450 мм. Перетин повітроводів зменшується східчасто (через кожні 4‒5

м). Перетин каналів змінюється за рахунок висоти, у той час як ширина

зберігається постійною. Температура повітря, охолодженого в

повітроохолоджувачах -5 ‒ -7°С, а швидкість його руху 8‒10 м/с.

Стегнові частини охолоджуваних напівтуш омиваються повітряними струменями,

швидкість яких у зоні стегна складає 1,5‒2 м/с.

За безпосереднього повітряного душування подача повітря у повітроводи

може бути одно- і двоступінчастою. Одноступінчату подачу застосовують, якщо

кожен повітровід має повітроохолоджувач (рис. 2.15).

За двоступінчастої подачі

охолоджене у центральному повітроохолоджувачі повітря вентиляторами

направляється спочатку у верхню зону камери (рис. 2.16), а потім засмоктується

індивідуальними вентиляторами душувальних повітроводів, що нагнітають його у

повітроводи із соплами. За двоступінчастої подачі

повітря розподіляється рівномірно (порівняно з одноступінчастою) окремими

нитками підвісних шляхів камери, енергетичні витрати на подолання опорів у

повітроводах знижуються унаслідок відсутності розгалуженої мережі.

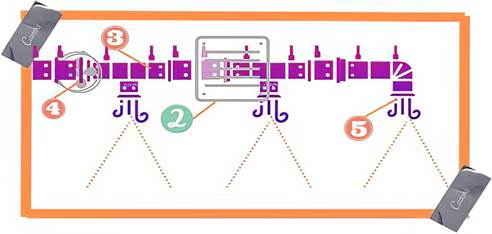

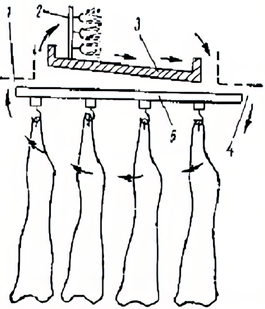

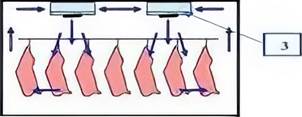

Обладнання камери із

системою повітряного душування через

міжшляхові повітроохолоджувачі складається з повітроводів постійного

чи перемінного перетину із соплами (у кількості 4‒6 шт. на 1 м довжини душувального

повітроводу), обладнаних індивідуальними вентиляторами, і міжшляхових

повітроохолоджувачів, виконаних із гладких чи оребрених труб. Камера,

обладнана міжшляховими повітроохолоджувачами з гладких труб зображено на рис.

2.17. Вентилятори всмоктують тепле

повітря з камери, а потім подають його через сопла повітроводів спочатку на

охолоджувальні змійовики повітроохолоджувачів, а потім на напівтуші м'яса.

Швидкість руху повітря в зоні розташування стегнових частин напівтуш трохи

нижча, ніж за безпосереднього повітряного душування, і складає 1‒1,5

м/с. Оскільки за наявності міжшляхових повітроохолоджувачів поряд із

конвекцією має місце й радіальний теплообмін, тривалість охолодження м'яса в

камерах із системами безпосереднього душування й душування через міжшляхові

повітроохолоджувачі приблизно однакова (14‒16 год).

Камера з модернізованим

міжшляховим повітроохолоджувачем зображено на рис. 2.19. Повітроохолоджувач

виконаний у вигляді дворядної секції, труби якої розташовані паралельно одна

одній. Вентилятор розташовують над охолоджувальними секціями повітроохолоджувача.

Повітря нагнітається через спеціальну щілину шириною 30 мм у

повітроохолоджувач. Під охолоджувальними секціями встановлений піддон, що

обігрівається, з розсікачем повітряного потоку, що направляє повітря до

стегнових частин охолоджуваних напівтуш. У камерах із модернізованими

міжшляховими повітроохолоджувачами сумарна потужність

електродвигунів вентиляторів у 1,3 раза менша, а кількість подаваного

повітря в 1,7 раза більша, ніж у камерах старої конструкції. Це пояснюється

тим, що в камері з модернізованим повітроохолоджувачем повітря проходить

найкоротший шлях від напівтуші м'яса до вентиляторів і назад, тоді як у

камерах старої конструкції він рухається повітроводом.

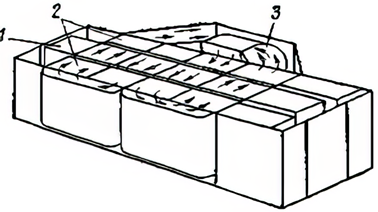

Камери з міжрядними

радіальними батареями Характерною рисою обладнання

камер охолодження м'яса, у яких використовується радіальний тепловий потік, є

наявність міжрядних радіальних батарей плавникового чи панельного типу. Такі

батареї звичайно виконані у вигляді пластин, що встановлюють за всією висотою

охолоджуваних напівтуш між підвісними шляхами чи тільки в зоні розташування

стегнових частин. Для інтенсифікації процесу

охолодження м'яса застосовують комбіновану систему (повітряно-радіальну), де

прискорення холодильної обробки досягається як посиленням конвективного

теплового потоку, так і використанням радіального теплового потоку. Будова камери з міжрядними радіальними батареями

плавникового типу й повітроохолоджувачами подано на рис. 2.20а. Між рядами підвісних шляхів у

верхній зоні камери (ємністю 50 т) розташовані міжрядні радіальні батареї

висотою 1400 мм із сумарною теплопередаючею площею поверхні 1200 м2.

У верхній частині камери встановлені повітроохолоджувачі, виготовлені з

оребрених труб. Кожен повітроохолоджувач обслуговується вентилятором

продуктивністю 5,55 м3/с. Повітря, засмоктуване з камери,

направляється в охолоджувальні секції повітроохолоджувачів, а потім під

підшивку удаваної стелі. Виходячи із сопел, холодне повітря обдуває стегнову

частину напівтуші зі швидкістю 1,6‒1,8 м/с. За середньої температури

повітря мінус 3,5°С тривалість охолодження м'яса складає 13‒14 год.

Перепад температур за висотою камери не перевищує 0,4‒0,5°С. У камері з комбінованою системою вирішена проблема

рівномірного охолодження напівтуші м'яса: тривалість охолодження стегна й

лопатки відрізняється незначно (на 2‒3 год). Усушка м'яса складає 1,05‒1,1%,

що приблизно на 20‒25% менше, ніж у камерах із повітряною системою

охолодження.

Камера охолодження м'яса з

міжрядними радіальними батареями панельного типу зображено на рис. 2.21б.

Батареї панельного типу компактні, добре вписуються в камеру, навіть за

відстані між нитками підвісних шляхів 800 мм із них просто віддаляється

снігова шуба. Секції батарей панельного типу можна встановлювати в один чи в

два ряди за висотою камери. Із батарей панельного типу поталу воду збирають у

піддони. Із них вода дренується через зливальні стояки, що обігріваються. Конструкції камер із

міжрядними радіальними батареями і напільними повітроохолоджувачами

застосовують для камер ємністю 30‒50 т. У невеликих камерах охолодження

м'яса (ємність 10‒20 т) одноповерхових холодильників застосовують

підвісні повітроохолоджувачі з міжрядними радіальними батареями. Обладнання

такої камери (рис. 2.21) компактне, має малу металоємність, режим роботи

просто автоматизується й програмується. У камері м'ясо можна

охолоджувати в режимі двостадійного охолодження. На першій стадії (досягнення

кріоскопічної температури мінус 1°С поверхні напівтуш) працюють як міжрядні

радіальні батареї, так і підвісні повітроохолоджувачі, а на другій стадії

(доохолодження й вирівнювання температури в м'ясі) – тільки міжрядні

радіальні батареї.

За середньої температури

повітря за цикл охолодження мінус 5°С та швидкості його руху в зоні стегна

напівтуші 0,7 м/с тривалість холодильної обробки м'яса складає 10‒12

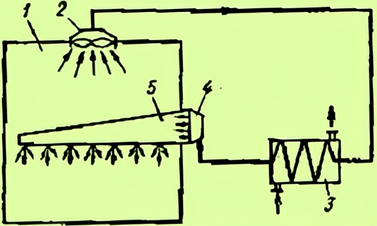

год, а усушка м'яса не перевищує 1,1%. Камери з детандерами Принципову схему камери

охолодження м'яса з детандером зображено на рис. 2.24. Обладнання камери

складається з вентилятора високого тиску (чи компресора), теплообмінника,

детандера й повітроводів із соплами.

Повітря з камери

засмоктується вентилятором високого тиску та стискується. Стиснене повітря,

проходячи через теплообмінник, надходить у детандер. Під час розширення

повітря в детандері відбувається його охолодження й перенасичення вологою.

обробки. Ступінь насичення й температуру повітря, що надходить у камеру,

можна змінювати кількістю води, що направляється в теплообмінник, а також

кількістю повітря, яке подається до детандера. Холодне та

перенасичене вологою повітря, виходячи через сопла зі швидкістю близько 30

м/с, змішується з повітрям камери, утворюючи туман. Крапельки вологи при

зіткненні з теплою площею поверхні м'яса випаровуються, інтенсифікуючи процес

холодильної камери.

Камери охолодження

м'яса характеризуються абсолютними й питомими показниками (табл. 2.1). Таблиця 2.1. Порівняльні показники камер охолодження

м’яса

До найважливіших

показників, що характеризують конструктивну досконалість камер, відносять

питомі витрати металу на 1 т охолоджуваного м'яса. Найефективнішими є камери

охолодження м'яса із сухими підвісними повітроохолоджувачами. Знімання

охолодженого м'яса з 1 м2 будівельної площі камер характеризує

інтенсивність роботи охолоджувального пристрою. Очевидно, що

величина знімання зростає за скорочення тривалості холодильної обробки. Якщо

порівняти системи за величиною питомих витрат електроенергії на привід

вентиляторів повітроохолоджувачів, то найбільш енергоємною є камера із сухими

підвісними повітроохолоджувачами. У цих камерах підвищена швидкість руху

повітря вимагає подачі значної кількості холодного повітря й підвищеної

витрати електроенергії. У камерах із системою повітряного душування внаслідок

раціонального обдуву напівтуш значно зменшується кількість холодного повітря,

яке подається в камеру. Проте витрата електроенергії на привід вентиляторів

підвищується через необхідність створення підвищеного статичного напору перед

соплами. У камерах із повітряно-радіальною системою питома витрата

електроенергії на привід вентиляторів мінімальна. Оснащеність камер

охолоджувальними приладами залежить від теплового навантаження на холодильне

обладнання й ефективності його роботи. Оснащеності камер усіх типів подібні. Розрахунки

експлуатаційних витрат на охолодження 1 т м'яса в камерах із сухими

підвісними повітроохолоджувачами, із системою повітряного душування і з

міжрядними радіальними батареями показують, що 80‒90% усіх витрат

складає вартість усушки м'яса за холодильної обробки. Тому за порівняно

однакових витрат по інших статтях (амортизаційні витрати, поточний ремонт,

електроенергія та холод) визначальною буде вартість усушки м'яса. Оскільки

мінімальна усушка в камерах із повітряно-радіальною системою, вони є

найекономічнішими.

Охолодження

харчових продуктів, що є процесом зниження їх температури до кріоскопічної

або близької до неї, здійснюється в основному повітрям і рідкими

середовищами, а також льодом і снігом. Під час визначення

тривалості охолодження можна скористатися закономірностями регулярного

теплового режиму. Ці закономірності враховують охолодження тієї його стадії,

де впливом початкових умов в розвитку процесу можна знехтувати. Якщо вважати,

що температура тіла, що охолоджується, не залежить від координати (беручи до

уваги середньооб’ємну температуру), то тривалість охолодження можна отримати

з закону охолодження Ньютона.

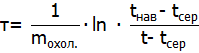

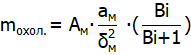

Темп охолодження mохол залежить від форми,

розмірів і теплофізичних характеристик продукту, що охолоджується, а також

від коефіцієнта тепловіддачі, що визначається дослідним шляхом або

розраховується за емпіричними формулами. Для м'ясних

напівтуш, що охолоджуються в повітряному середовищі, темп охолодження

знаходять за формулою

Існуючі пристрої (рибоохолоджувачі),

призначені для охолодження риби на судах, відрізняються великою розмаїтістю.

Сукупність машин, апаратів і трубопроводів називається системою попереднього

охолодження. Залежно від

способу охолодження риби (льодом, водою, льодо-водяною сумішшю, а також у

вакуумі) застосовують баки й ванни, устаткування для охолодження риби водою і льдоводяною сумішшю,

суднові вакуумні рибоохолоджувачі.

Баки і ванни Під час охолодження риби

льодом використовують баки, ванни чи брезентові чани місткістю 2‒5 м3.

У них рибу пересипають дрібно подрібненим чи лускоподібним льодом,

виготовленим у льодогенераторі з прісної чи морської води. Іноді як ємність

використовують трюми судна. Риба, шарами пересипана дрібно подрібненим

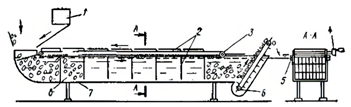

льодом, охолоджується і зберігається в трюмі за температури 0 ‒ -4°С. Обладнання, призначене для охолодження

риби шляхом занурення її у воду чи в льодо-водяну суміш, часто застосовують

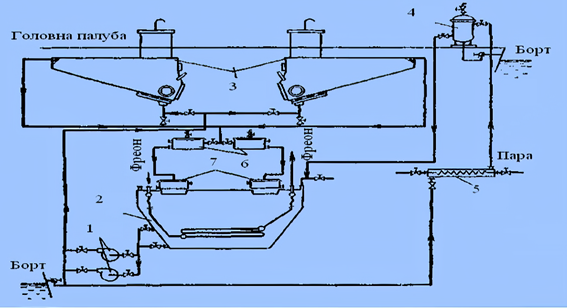

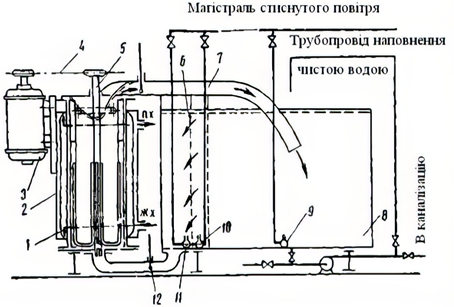

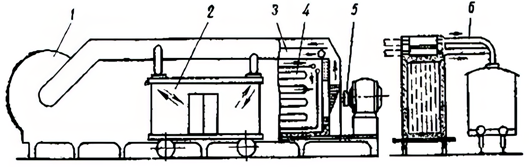

на суднах. Обладнання систем попереднього охолодження риби судна складається з трубчастого

рибоохолоджувача, випарника, циркуляційного насоса для перекачування холодоносія

та водяного насоса (рис. 2.27).

За допомогою лотка дрібну рибу

направляють у трубчастий рибоохолоджувач, виконаний із труби діаметром

362×2,5 мм із гідравлічним завихрувачем (рис. 2.28), через який вода

подається в трубчастий рибоохолоджувач.

Вода додає рибоводяній суміші

обертальний рух. Риба, просуваючись у трубі й інтенсивно, перемішуючись з

холодною водою, температура якої мінус 2°С, за 5‒6 хвилин охолоджується

до 1‒2°С. Трубчастий рибоохолоджувач із системою обслуговуючих

трубопроводів розміщають під палубою.

Система попереднього

охолодження риби з рибоохолоджувачами, виконаними у вигляді цистерн, зображено на рис. 2.30. До

складу системи входять дві цистерни (місткість по 4,5 м3), фільтри грубого й тонкого

очищення води, водоохолоджувач, циркуляційні насоси, солеконцентратор і

водонагрівач. Велику рибу (тріска, морський

окунь) направляють у цистерни, де холодна морська вода циркулює зі швидкістю

0,2‒0,4 м/с. Нахил днищ цистерн 23° у напрямку до розвантажувальних

люків. Після охолодження риби воду спускають у водоохолоджувач обсягом 6,2 м3 з охолоджувальними змійовиками.

Там вода циркулює за допомогою двох насосів продуктивністю 22 м3/год. Солеконцентратор і

водопідігрівач забортної води необхідні для підвищення концентрації солі в

морській воді. Тривалість охолодження риби складає 45 хв; продуктивність

системи 1,5‒2 т/год. Після охолодження риби її укладають у ящики й

поміщають у трюми чи у твіндеки, температура повітря в яких 0°С.

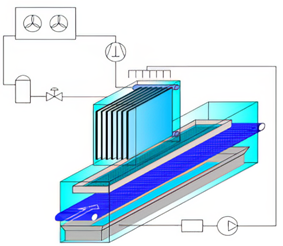

Конвеєрна система охолодження риби в холодній

морській воді (рис. 2.31) складається з пластинчастого конвеєра, циркуляційного

насоса, водоохолоджувача й водяних трубопроводів. Риба попадає на

пластинчастий конвеєр, що проходить через закритий бункер, заповнений

охолодженою морською водою. Зміна швидкості руху конвеєра дозволяє

охолоджувати рибу різних розмірів: від оселедця, тривалість охолодження якого

складає 5‒7 хвилин, до тріски, тривалість охолодження якої 30‒40

хв. Морська вода в системі циркулює по замкнутому кільцю: закритий бункер –

водоохолоджувач – закритий бункер. Після охолодження риби її направляють на

заморожування чи на технологічну переробку.

Поряд із системами

попереднього охолодження риби зануренням знаходять застосування і системи зі

зрошенням рідкими холодоносіями чи холодною морською водою.

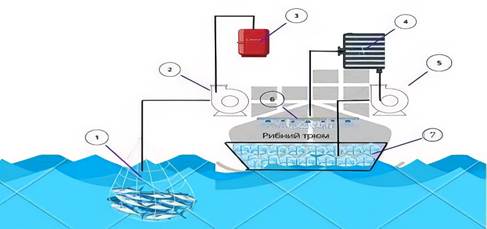

На невеликих промислових суднах обладнання

систем попереднього охолодження риби (рис. 2.33) складається з

генератора холоду, циркуляційного насоса, зрошувальних трубопроводів,

фільтра, рибонасоса і відділювача води. Система призначена для охолодження та

збереження охолодженої риби. Риба, що підлягає

охолодженню, із трала разом із морською водою видаляється рибонасосом. У

відділювачі води риба відділяється від морської води. Похилим лотоком рибу

зсипають у трюм на ґратчастий настил. У нижній частині трюму знаходиться шар

льоду. Запас льоду залежить від

маси охолоджуваної риби та тривалості її перевезення. Воду охолоджують льодом

у генераторі. Холодну морську воду за допомогою циркуляційного насоса

направляють до зрошувальних трубопроводів.

Надлишок води, що

створюється в результаті танення льоду, за необхідності можна скинути за

борт. Охолодження риби відбувається зрошенням її очищеною холодною водою,

подаваною в трюм через зрошувальні трубопроводи.

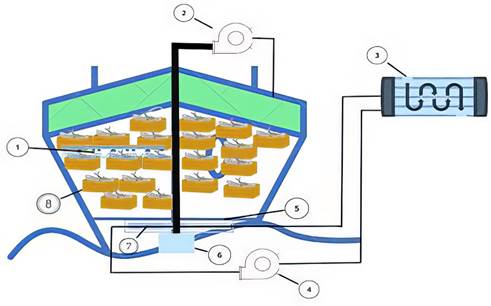

Обладнання системи

охолодження риби транспортного судна

складається з випарника, батарей для охолодження води, зрошувальних

трубопроводів, фільтра, циркуляційного насоса та насоса холодоносія (рис. 2.34).

Рибу, покладену шарами товщиною до 700 мм, зрошують холодною морською водою,

що циркуляційним насосом подається в зрошувальні трубопроводи. Зрошення риби

водою, температура якої мінус 2°С, продовжується до моменту її доставки до

місця призначення. Вода в трюмі охолоджується батареями, у які подається

холодоносій із випарника холодильної установки.

На

суднах поширюється застосування системи попереднього охолодження, у яких риба

переміщується сітчастими чи кроковими транспортерами та зрошується холодною

морською водою. Такі системи застосовують тільки для охолодження риби.

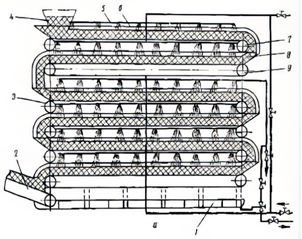

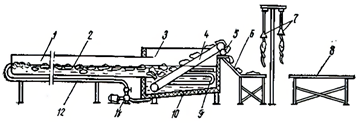

Система попереднього охолодження риби

зрошенням на сітчастому транспортері (рис.

2.36а) складається із сітчастого транспортера, зрошувальних

трубопроводів, випарника та циркуляційного насоса. Через завантажувальний

бункер риба, що знаходиться в пересувних лотоках, попадає на верхній ярус

сітчастого транспортера та рухається зверху вниз. Холодоносій, охолоджений у

випарнику, насосом подається в зрошувальні трубопроводи. Утеплений

холодоносій збирається в піддоні, з якого потім направляється у випарник для

охолодження. Охолоджена риба направляється на заморожування чи на промислову

переробку. Система

попереднього охолодження риби зрошенням на кроковому транспортері (рис. 2.36б)

складається зі зрошувальних трубопроводів, фільтра та циркуляційного насоса. Через

завантажувальний люк рибу після сортування подають на полотнину верхнього

ярусу крокового транспортера. Шість ярусів крокового транспортера розташовані

один над іншим. Кожен ярус зміщений щодо ярусу, розташованого нижче. Ярус

крокового транспортера виконаний із нерухомої і рухомої рам. Нерухома рама –

це зварена конструкція, виконана з труб прямокутного перетину. Рухливі рами

приводяться в рух щодо нерухомих трьома електродвигунами з редукторами через

систему кривошипно-шатунних механізмів. Переміщаючись послідовно з ярусу на

ярус, риба проходить через усю систему. Риба охолоджується як за рахунок її

зрошення холодною водою, так і за рахунок передачі частини тепла

охолоджувальної площі поверхні самого крокового транспортера. Для цього в

труби крокового транспортера подається холодна вода.

Зрошення

риби холодною водою проводиться на парних ярусах (другому, четвертому та

шостому); причому шостий ярус має індивідуальну систему зрошення. У

трубопроводах непарних ярусів циркулює холодна вода. Отеплена вода збирається

в піддоні, з якого направляється на охолодження. Значна ємність крокового

транспортера (близько 12 т) дозволяє використовувати цю систему і як

акумулятор-нагромаджувач риби. Тривалість процесу охолодження риби в системах

зі зрошенням і її переміщенням транспортерами складає близько 2 год.

Економічність

і ефективність систем попереднього охолодження риби зрошенням багато в чому

залежать від роботи водоохолоджувачів. Кратність циркуляції води у них

складає 20‒25 обсягів за 1 годину, а швидкість її руху не перевищує 0,2‒0,3

м/с, наслідком чого є малий питомий тепловий потік з 1 м2 охолоджувальної

площі поверхні батарей. Збільшення питомого теплового потоку зниженням

температури кипіння холодильного агента чи холодоносія нижче мінус 8°С

нераціональне, тому що охолоджувальні батареї починають обмерзати льодом, у

результаті чого різко знижується ефективність теплообміну. Підвищення

інтенсивності теплообміну внаслідок збільшення швидкості руху води в баці

приводить до різкого зростання витрати електроенергії на привід циркуляційних

насосів і вартості охолодження риби.

Економічність охолодження риби поліпшується за

умови використання систем попереднього охолодження риби з лопатевими

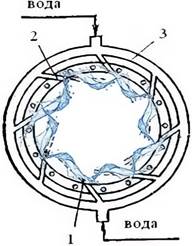

механічними турбулізаторами (рис. 2.37). Лопатевий

механічний турбулізатор, призначений для створення підвищеної швидкості руху

води в системі.

Електродвигун

надає руху валу із турбулізатором. У кільцевій сорочці циліндричного

водоохолоджувача кипить аміак, охолоджуючи воду. Під впливом обертального

вихрового руху води її рівень у стінок водоохолоджувача підвищується, а біля

осей турбулізатора утворюється воронка. Нагнітальним трубопроводом вода

переливається з водоохолоджувача в бункер. На

сьогодні плоди й овочі охолоджують у

камерах з інтенсивним рухом повітря; в ізотермічних вагонах, автомобілях і

вагонах-холодильниках; у вакуумних камерах; в установках для охолодження

плодів і овочів водою та льодом.

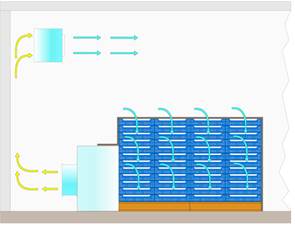

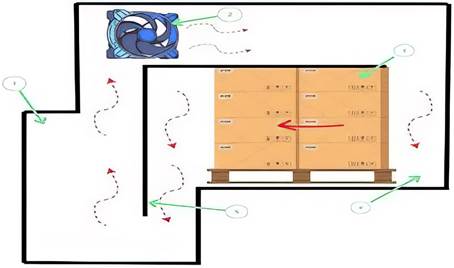

Обладнання

камер охолодження фруктів із інтенсивним рухом повітря складається зі

стельових повітроохолоджувачів і одноканальної системи розподілу повітря

(рис. 2.38), що забезпечує швидкість руху повітря у вантажному обсязі камери

0,8‒1 м/с.

Повітроохолоджувачі

обладнані автоматичними пристроями для видалення інею з площі поверхні

охолоджувальних батарей. Якщо застосовується децентралізована система

охолодження, то камера обладнується індивідуальними, звичайно фресковими,

компресорно-конденсаторними агрегатами. Примусове повітряне

охолодження ягід здійснюється за рахунок збільшення потоку повітря, яке

обдуває продукцію. Це досягається за допомогою додаткових вентиляторів, які

розміщені в холодильних камерах. Ящики з ягодами також мають бути розміщені

певним чином, щоб холодне повітря проходило через продукцію. У такий спосіб

можна охолоджувати будь-які ягоди – малину, полуницю, лохину, смородину,

вишню, черешню.

Знаходять застосування і камери з

повітряно-льодяним охолодженням. У таких камерах відсутні

повітроохолоджувачі та холодильні машини, а як джерело охолодження

використовують генератор холоду. Обладнання камери складається з генератора

холоду й вентиляторів, що забезпечують рух повітря в камері (рис. 2.41). Охолоджене в генераторі холоду повітря вентиляторами направляється в

камеру, де охолоджує ящики з фруктами, покладеними в штабель.

В ізотермічних вагонах плоди й овочі

охолоджують у потоці холодного повітря, яке подається від стаціонарних

холодильних агрегатів, що знаходяться поза вагоном, чи від вентиляторних

установок усередині вагонів-холодильників. Стаціонарний холодильний агрегат для

охолодження плодів і овочів у вагонах складається з вентиляторів,

повітроохолоджувача, системи каналів із шиберами і сполучними рукавами.

Охолоджуване в повітроохолоджувачі повітря

направляється у вагон гнучкими сполучними рукавами, де воно нагрівається за

рахунок охолодження вантажу. Отеплене повітря вентилятором видаляється з

вагона для повторного охолодження. Щоб фрукти охолоджувалися рівномірно,

через кожні 15–20 хвилин за допомогою шиберів (автоматично чи вручну)

змінюють напрямок повітряного потоку у вагоні. Аналогічний холодильний агрегат можна

використовувати і для охолодження фруктів і овочів в автомобілях із

ізотермічними кузовами. У цьому випадку холодне повітря у вантажний обсяг

подається гнучким рукавом через задні двері кузова в його верхню зону.

Отеплене повітря для охолодження забирається з нижньої частини кузова. Якщо

вагони-холодильники обладнані льодо-соляними кишенями, що виконують роль

охолоджувальних приладів, то для інтенсифікації охолодження плодів

рекомендується організувати рух повітря за допомогою переносних вентиляторних

установок.

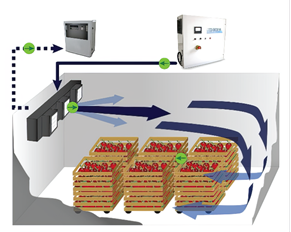

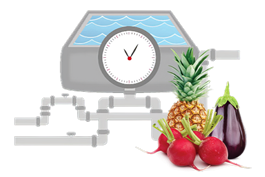

Відсортовані на місці збору овочі укладають

у картонні коробки, що на піддонах завантажують у вакуумні камери за

допомогою електронавантажувачів. Герметичні двері камери щільно закриваються.

Після цього включають вакуум-насоси. Під час зниження тиску в камері

випарюється волога з поверхні овочів і вони охолоджуються до температури,

близької до 0°С. На цьому цикл охолодження закінчуються, і вакуум-насоси

виключаються. У процесі охолодження водяна пара збирається у верхній частині

вакуумної камери, де конденсується на поверхні охолоджувальної батареї і

стікає в піддон для збору конденсату. Цикл охолодження продовжується 16‒24

хв. За допомогою стрічкового транспортера

охолоджені овочі в коробках подаються до авторефрижераторів або до

рефрижераторних вагонів для доставки їх на холодильні підприємства чи на

овочеві бази.

Охолодження плодів і овочів у воді за

температури близько 1°С (крижаній воді) здійснюють на конвеєрних установках

(рис. 2.44). Плоди чи овочі в ящиках, кошиках чи розсипом

поміщають на конвеєр установки. Охолодження плодів і овочів в установці може

здійснюватися зануренням у ємність, заповнену охолоджувальною водою,

зрошенням чи через систему зрошувальних трубопроводів.

Охолодження ягід

крижаною водою здійснюється за допомогою гідрокулерів. Цей спосіб дозволяє

охолодити продукцію швидше, ніж повітрям. Під час додавання у воду

знезаражувальних речовин одночасно знищуються хвороботворні грибки, а також

залишки різних хімічних засобів, що застосовуються для захисту рослин у

період їх виростання. Під час застосування водяного охолодження замість

повітряного досягається відносно менша втрата продуктів у період подальшого

зберігання в холодильних камерах і зменшується потужність теплообмінного

устаткування. Гідроохолодження проводиться зрошенням ягід водою чи зануренням

ягід у воду. При цьому ягоди можуть бути як у незатареному, так і затареному

вигляді. У першому випадку збільшується площа теплопередачі, що сприяє

прискоренню охолодження і потім просиханню їх, проте після охолодження

потрібно більш тривалий час для пакування. Під час охолодження в тарі не

потрібно наступної упаковки, але цей спосіб прийнятний лише в тому випадку,

якщо тара не вбирає вологу і тим самим не виникають труднощі під час

транспортування та реалізації фруктів. Охолодження за допомогою гідрокулера

підходить не всім ягідам, але для черешні показує відмінні результати. Після

попереднього охолодження ягоди відправляють на короткочасне або тривале

зберігання.

До складу установки входять сітчастий

конвеєр, зрошувальні трубопроводи, холодильний агрегат із водяним

циркуляційним насосом і водоохолоджувачем. Із завантажувального бункера чисті

овочі сітчастим конвеєром направляються на зрошення чи охолодження.

Циркуляція води здійснюється за допомогою водяного насоса, а її охолодження –

індивідуальною автоматизованою холодильною установкою.

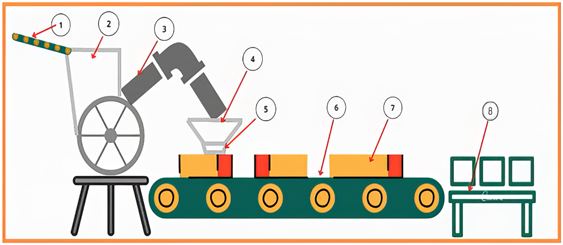

До складу установки (рис. 2.46) входять

сніговальний агрегат із гнучким шлангом, бункер сніжного льоду і транспортні

засоби (роликові чи доріжки-транспортери).

Овочі, призначені для охолодження, миють,

зважують і укладають у ящики, що встановлюють на роликову доріжку для

засипання льодом і наступного транспортування. Лід по гнучкому шлангу

спеціальним вентилятором, що входить до складу сніговального агрегата,

направляється в бункер ємністю 1‒1,5 т.

Із бункера порції льоду, дозування яких

проводиться шибером, зсипаються в ящики з овочами (маса льоду складає 40% від

маси овочів), які роликовою доріжкою направляються до транспортера і

переміщаються для навантаження в залізничний чи в автомобільний холодильний

транспорт.

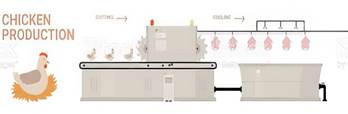

Птицю після забою й оброблення

охолоджують у повітрі, воді й льодо- водяній суміші. Для реалізації того чи

іншого способу охолодження битої птиці в промисловості найпоширеніші апарати

тунельного типу, апарати для охолодження птиці водою (зрошенням або

зануренням) чи в льодоводяній суміші. Ці апарати (рис. 2.52)

монтують з окремих секцій, кількість яких визначається продуктивністю лінії забою

птиці. У кожній секції розміщають індивідуальний повітроохолоджувач. Рух

холодного повітря в тунелі – поперечний. Охолоджувані тушки птиці

переміщаються на багатоярусних візках. В апараті тунельного типу за

температури повітря мінус 8°С та кратності циркуляції 150 обсягів на 1 год

птицю охолоджують до 2‒3°С упродовж 4‒5 год (курчата і кури) і 6‒8

год (гуси та індички).

Цей апарат може бути з

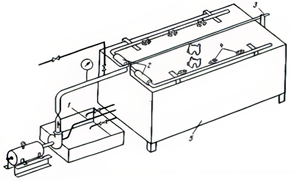

рециркуляцією води і без неї. Апарат (рис. 2.53) складається з камери,

конвеєра з підвісками для переміщення тушок птиці, колекторів із

відцентровими форсунками і трубопроводів. Відцентрові форсунки використовують

для розбризкування води.

Форсунки розташовані на

колекторах у шаховому порядку й нахилені до осі конвеєра. За такого

розташування форсунок у камері створюється суцільна водяна завіса за ходом

руху конвеєра з тушками. У цих апаратах

забезпечується належне обмивання поверхні тушок і швидке їхнє охолодження.

Тиск води перед відцентровими форсунками необхідно підтримувати 150‒200

кПа. Відстань між колекторами має складати 450 мм. Швидкість руху конвеєра

регулюється за допомогою редуктора та варіатора швидкості. За час проходження

тушок птиці в апараті вони мають охолонути до 4‒5°С.

Цей апарат (рис. 2.54)

складається з гідрожолоба, ванни з охолоджувальними батареями, похилого

транспортера, трубопроводів і циркуляційного насоса. Із конвеєра охолоджувані напівтушки

надходять у гідрожолоб, заповнений холодною водою. Рухаючись гідрожолобом,

тушки птиці попередньо охолоджуються, а потім надходять у ванну для

остаточного охолодження.

Із ванни тушки видаляються похилим

транспортером. Вода охолоджується батареєю, що знаходиться у ванні. Щоб

підтримати постійну низьку температуру води, в апарат додають лід.

Автоматизований апарат для

охолодження тушок птиці методом занурення в льодо-водяну суміш використовують на різних технологічних

лініях. Апарат (рис. 2.46) складається з ванни, транспортера з напрямними

ґратами, піднімального елеватора, електродвигуна й редуктора. Льодогенератор

як самостійний агрегат додається до апарата. Тушки птиці після

автоматичного зняття з конвеєра попадають у ванну, рівномірно заповнюючи

кожну кліть, що утворюється між двома сусідніми напрямними решітками

транспортера. Разом із тушками птиці в кліть подають порцію лускоподібного

льоду, що рівномірно розподіляється. Конструкція апарата виключає

накопичення великих мас льоду в кліті апарата. Кожна напрямна решітка

переміщає визначену кількість тушок птиці й льоду й потім рівномірно подає

тушки до елеватора. Якщо тушка не потрапила на елеватор, то вона

підхоплюється під час підняття решіток і після досягнення їх вертикального

положення знову попадає у ванну, звідки зіштовхується на елеватор наступними

напрямними решітками. Із верхнього вертикального положення решітки переходять

у горизонтальне, тому що вони застопорені з однієї сторони і шарнірно з'єднані

з ланцюгами. У цьому положенні решітки досягають початку ванни й поступово

відкриваються, переміщаючи завантажені тушки й лід.

Перевагою такого апарата є те,

що напрямні решітки переміщають кожну тушку птиці, що знаходиться перед ними,

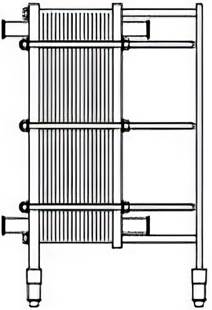

незалежно від того, плаває вона чи ні. Автоматизована пластинчаста

установка (рис. 2.57) складається з пластинчастого теплообмінника,

шафи з контрольно-вимірювальними приладами, трубопроводу подачі холодоносія,

виконавчого механізму, термометрів і манометра. Пластинчастий теплообмінник

(охолоджувач) збирається з пластин, виготовлених із нержавіючої сталі, що

дозволяє промивати такі апарати в системі циркуляційного безрозбірного миття. У пластинчастого

теплообмінника є станина та дві штанги з натискними пристроями. На штанзі

кріпляться пластини з нержавіючої сталі з гумовими прокладками. Пластини

розділені проміжною плитою чи спеціальною перегородкою на два відсіки: у

першому – молоко охолоджується водою (від 35 до 20‒22°С), у другому –

холодоносієм чи крижаною водою до 4±2°С. Для створення герметичності між

пластинами вони стискаються за допомогою натискної плити та притискних муфт.

Пластини зібрані в пакети, з яких складаються секції. В установку холодоносій

подається через трубопровід, на якому розташовані вентилі й манометри.

Виконавчий механізм регулює температуру охолоджуваного молока, змінюючи

кількість холодоносія, що направляється в установку. Після промивання й перевірки

пластинчастого теплообмінника в нього насосом подають молоко. Після

заповнення установки включають вентиль подачі холодоносія, а потім вентиль

подачі охолодженої води. Молоко, проходячи каналами секцій і стикаючись із

холодними стінками пластин, охолоджується. Контроль температури охолодженого

молока здійснюється термометром опору, сигнал від якого передається на

електронний міст. На шкалі приладу стрілка показує температуру молока.

За збільшення температури

молока вище 6°С електронний міст за допомогою реостатного датчика балансового

реле включає привід виконавчого механізму, що приходить у дію, відкриваючи

регулювальний клапан, і подача холодоносія збільшується. Автоматичні пластинчасті

охолоджувальні установки призначені для швидкого охолодження молока в тонкому

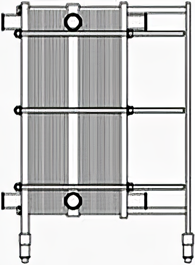

шарі за автоматичного чи ручного керування процесом. Пластинчасті

охолоджувачі для молока ООЛ-3 та ООЛ-5, призначені для охолодження

молока в ізольованому тонкошаровому безперервному потоці. Застосовуються на

підприємствах молочної промисловості, а також на фермах (рис. 2.58). Пластинчастий

охолоджувач для молока 001-В10 (ООЛ-10) складається з 2-х секцій

пластин – одна для роботи на розсолі/крижаній воді, а інша ‒ на

холодній воді.

Призначені для охолодження

молока в ізольованому тонкошаровому безперервному потоці. Застосовуються на

підприємствах молочної промисловості, а також на фермах.

Пластинчастий

охолоджувач для молока ООЛ-25, призначений для охолодження молока, вершків,

кефіру, молочних сумішей, вина, пива, соків, води й інших подібних за

фізичними властивостями продуктів у закритому потоці. Застосовуються на

підприємствах харчової промисловості.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||