|

|

|

ХОЛОДИЛЬНО-ТЕХНОЛОГІЧНЕ ОБЛАДНАННЯ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. ТЕХНОЛОГІЧНЕ ОБЛАДНАННЯ ДЛЯ РОЗМОРОЖУВАННЯ ХАРЧОВИХ ПРОДУКТІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1. Установки з підведенням тепла до поверхні продукту 4.1.1. Обладнання для організації процесу дефростації в камерах 4.1.2. Установки для розморожування харчових продуктів у потоці вологого

повітря 4.1.3. Установки для розморожування харчових продуктів у вакуумі 4.1.4. Установки для розморожування продуктів зануренням у воду 4.1.5.Установки для розморожування харчових продуктів водою шляхом

зрошення 4.1.6. Установка для комбінованого розморожування харчових продуктів

повітрям і водою 4.2. Установки з підведенням тепла до об’єму продукту

Під час розморожування

харчові продукти отеплюють до температури, за якої можлива їх подальша

технологічна обробка. Використовувані на сьогодні

установки для розморожування харчових продуктів за способом підведення тепла

до продукту, який розморожуються, можна класифікувати на установки з

підведенням тепла до поверхні й обсягу продукту.

Крім цього дефростери можуть

бути складовими частинами установок для розморожування й миття,

розморожування й засолу.

Установки

для розморожування харчових продуктів у потоці повітря Установки набули широке

поширення на м'ясокомбінатах. До складу установки входять канали із соплами

діаметром 40 мм, призначені для подачі теплого повітря в камеру. Канали із

соплами розміщені між підвісними шляхами під їхнім каркасом. Кожний канал

обслуговується самостійним вентиляційно-опалювальним агрегатом, що

складається з калорифера й вентилятора, установленими на каркасі підвісного

шляху (рис. 4.1). Система розподілу повітря

дозволяє проводити розморожування м'яса під час завантаження будь-якої нитки

підвісних шляхів камери.

Установка камери

дефростації, призначена для забезпечення процесу розморожування риби.

Установка складається з

однієї теплоізольованої камери з обладнанням для підтримання необхідних у

процесі дефростації параметрів повітря (обладнання розміщується в кожній

камері) і комплекту з 12 візків (рис. 4.2). Камера має зовнішні розміри

6670´2900´3095 мм (довжина´ширина´висота). Теплоізоляційним матеріалом

для стін і стелі камери є самонесучі сендвіч-панелі. Теплоізоляційний

матеріал – пінополіуретан. Поверхня панелей зсередини і зовні виконана з

оцинкованої сталі з білим полімерним покриттям. Корисна (робоча) висота

камер регулюється підйомною стелею (рис.4.3). Установлена потужність тенів

нагрівання повітря для однієї камери складає 70 кВт.

Охолодження повітря в камері

здійснюється за допомогою однієї холодильної установки. Холодильна установка

збирається на базі одного поршневого герметичного компресора моделі МТ 40

фірми Maneurop (Франція) (або моделі TAG 4540 фірми Tecumseh (Франція)). Споживана

потужність компресора складає 2,7 кВт за холодопродуктивності 5,2 кВт за

температури довкілля +30°С (температура конденсації + 45°С, температура

кипіння -10°С), холодоагент – R22. Компресорно-конденсаторні агрегати

розміщуються зовні камер, випарники – всередині. Контроль над поточними

параметрами температури повітря здійснюється трьома датчиками з комп’ютерним

управлінням, розташованими на поверхні продукту, в тілі продукту і в об'ємі

камери. Управління роботою теплового

та холодильного обладнання, а також уприскуванням води здійснюється за

допомогою електронного програмованого контролера, відповідно до даних, що

надходять від датчиків температури й вологості. Усі елементи схеми

автоматичного управління процесом дефростації, за винятком датчиків температури,

вологості й виносної панелі управління, розташовуються в електричних щитах

управління. Щити проєктуються відповідно до режиму роботи установки.

Номінальна напруга – 380 В. Щити управління розташовуються зовні камер. Дефростер Cabinplant TC- 2 Принцип роботи цієї камери

полягає в наступному: заморожена продукція з температурою мінус 20 °С,

укладена на візки, поміщається в камеру (рис. 4.4).

Дефростери серії VGKL (Китай) Оператор вибирає необхідну

програму розморожування на цифровому дисплеї. Процес дефростації повністю

автоматизований і управляється комп'ютером. Існують 10 програм дефростації. У

автоматичному режимі температура в камері спочатку піднімається до 30°С,

потім знижується до 25, 20, 10°С. При цьому загальний цикл дефростації займає

2,5 години. Запуск процесу дефростації

може бути запрограмований на певний час, щоб продукція була готова до початку

вранішньої зміни. У процесі дефростації в

камері підтримується потрібна вологість шляхом періодичного уприскування

води. Щоб забезпечити рівномірну дефростацію продукції, напрям потоку повітря

періодично змінюється, при цьому забезпечується оптимальний горизонтальний

рух повітряних мас. Використовується холодне і

чисте повітря з високою вологістю потоків, які поступають на поверхню

продукту рівномірно, розморожування продукції відбувається поволі. Електричні

труби опалювання (або труби парового опалювання) нагрівають воду, щоб

постачати не тільки тепло, але й вологість за допомогою водяного насоса.

Система охолоджування контролює внутрішню температуру дефростера. Всі процеси

розморожування контролюються PLC і сенсорним екраном, якими легко управляти. Заморожені продукти можуть

бути рівномірно розморожені від центра до поверхні. Після розморожування

продукти виглядають, як свіжі, з невеликою памороззю на поверхні. Живильний

сік повністю поглинається клітками продукту упродовж процесу розморожування,

що дозволяє зберегти натуральний колір і смак та зменшити втрати поживних

речовин після розморожування. Знижується коефіцієнт втрати ваги (в межах 1%),

що дозволяє заводам харчової промисловості знизити втрати.

Використовується пристрій

для низькотемпературного зволоження, процес розморожування поділяється на 3

етапи. Конструкція може забезпечити високу якість розморожування і в той же

час зменшити його час. На рис. 4.5 а зображено зовнішній вигляд

камери, а на рис. 4.5 б – розташування візків всередині камери. Дезінфектор (опція)

забезпечує надходження деякої кількості озону в дефростер на вході і на

виході продукції, озон може знищувати бактерії усередині дефростера та

забезпечує підтримання санітарних умов у області розморожування. Застосовується сенсорний

екран і PLC для контролю електричних компонентів. Можна вводити різні

програми розморожування залежно від виду продуктів, і єдине, що користувачам

необхідно зробити, це запустити програму. Вона може перейти в стан

свіжої консервації автоматично після розморожування, і свіжі продукти будуть

доступні у будь-який час. Такі камери широко

використовується на харчових переробних заводах, які застосовують заморожені

продукти як сировину, і в компаніях, які потребують безпечних і гігієнічно

розморожених продуктів із невеликою втратою ваги, як при обробці м'ясних і

морепродуктів.

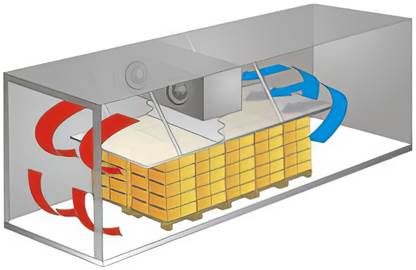

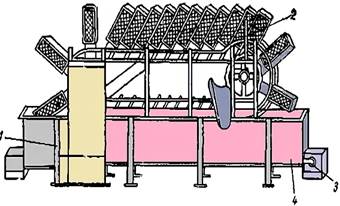

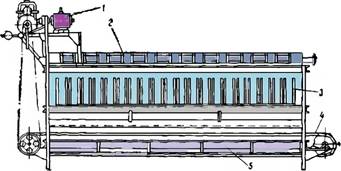

Установки одержали широке

поширення для розморожування рибного філе. Установка складається з

ізольованого контуру, вантажного конвеєра, відцентрового вентилятора,

калорифера, системи зволоження повітря й повітроводів (рис.4.6). Заморожені блоки рибного

філе подаються на стрічку вантажного конвеєра. Безупинно переміщаючись на

вантажному конвеєрі, блоки обдуваються вологим повітрям, рух якого

створюється відцентровим вентилятором. Для забезпечення спрямованого й

рівномірного обдування продукту теплим повітрям у повітроводі встановлені

напрямні щити. Відцентровий вентилятор засмоктує повітря з вантажного відсіку

установки й направляє його в калорифери й систему зволоження. Зволоження

повітря здійснюється подачею гострої пари в потік повітря або безпосереднім

розбризкуванням води на продукт. Швидкість руху вантажного конвеєра має бути

такою, щоб блоки за час переміщення в апараті були розморожені. Під час

розморожування продуктів у таких установках практично не відбувається втрат

маси продукту.

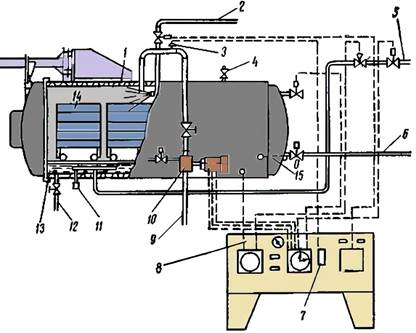

Розморожування блокових

продуктів проводять і в установках для розморожування харчових

продуктів у вакуумі (рис.4.7 ).

Під час розморожування продуктів

у таких установках можна використовувати пару з низькою температурою й тим

самим виключити негативний вплив на продукт високих температур. Установка

складається з герметичної камери (циліндричної форми) з відкидною кришкою,

вакуум- насоса, трубопроводів подачі пари й відсмоктування повітря, візків,

датчиків температури й тиску повітря. Морожені блоки укладають у

сітчасті касети, які розміщають на візках і направляють у герметичну камеру.

Вакуумування герметичної камери здійснюється вакуум-насосом до залишкового

тиску 2,6‒2,8 кПа. Після цього в апарат подають водяну пару. За

досягнення в установці температури 21‒22°С подання пари припиняється.

За температури 21‒22°С, зниженому тиску й 100%-вій відносній вологості

повітря в установці процес розморожування блокових продуктів інтенсивний,

втрата маси продуктом мінімальна, не відбувається перегріву продукту.

У кількість способів

інноваційного розморожування входять два: із застосуванням перекидачів з

паровою вакуумною системою і в камерах з холодною конвекцією.

Широке поширення одержали установки для розморожування продуктів

зануренням у воду (рис. 4.13). Установка складається з ванни з водою,

кошиків із блоками мороженої риби, переміщуваних ланцюговим конвеєром,

відцентрових насосів, водопідігравача, електродвигуна ланцюгового конвеєра з

варіатором швидкості. Блоки мороженої риби

подаються в закріплені на ланцюговому конвеєрі кошики. Верхня гілка

ланцюгового конвеєра з кошиками спочатку рухається в повітрі, а потім

проходить через ванну з водою. Таким чином, у цій установці обидві гілки

ланцюгового конвеєра є робочими. На верхній гілці йде повільніше

розморожування блоків, а на нижній – швидше. Для інтенсифікації процесу

розморожування блоків на нижній гілці у ванну подається стиснене повітря й за

рахунок барботажу інтенсифікується процес розморожування. Розморожену рибу

вивантажують із нижньої гілки ланцюгового конвеєра й направляють на

переробку.

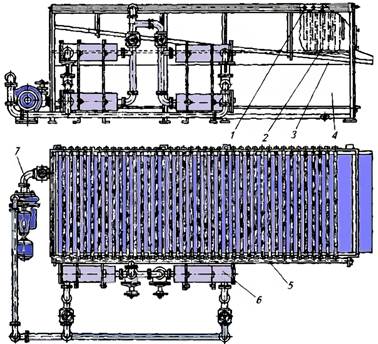

Механізований дефростер занурювального типу (рис. 4.14), призначений

для розморожування брикетів мороженої сардини, оселедця, салаки, скумбрії,

ставриди й інших дрібних видів риб. Розморожування риби

здійснюється під час її транспортування уздовж ванни (місткістю 16 м3)

з водою, що підігрівається парою до температури 298 К. Витрата води 154 м3/год.

Пара (витрати 150 кг/год) подають у паровий барботер для нагрівання води до

25°С і підтримки цієї температури упродовж процесу розморожування. Для

прискорення розморожування риби воду у ванні турбулізують повітрям (витрата

530 м3/год) під тиском 0,12 МПа. Блок риби вручну зіштовхують

із завантажувальної площадки на полотно дефростації. Швидкості руху полотен

дефростації й виносного конвеєра відповідно рівні 0,002‒0,009 м/с і

0,009‒0,04 м/с. Розморожена риба, що пройшла через ванну, ополіскується

струменями чистої води зі зрошувача, виводиться виносним конвеєром через

лотік вивантаження і направляється на подальшу переробку. Продуктивність

дефростера 1500 кг/год, установлена потужність електроприводу 4,5 кВт,

габаритні розміри 15300×1400×1700 мм, маса 2800 кг.

Для поліпшення санітарних

умов під час розморожування може застосовуватися зрошення продуктів водою. Установка для розморожування харчових

продуктів водою шляхом їхнього зрошення (рис. 4.15) складається зі

зрошувального пристрою, каркаса, сітчастого конвеєра, касет для блоків риби,

піддона й електродвигуна сітчастого конвеєра з варіатором швидкості. Блоки мороженої риби,

установлені в касети, зрошуються водою зі зрошувального пристрою. Верхні краї

стінок касет для блоків риби мають вирізи для зливу води. Для рівномірного

зрошення блоків в установці є спеціальні напрямні. Розморожені частини блоків

риби подають на сітчастий конвеєр і направляють на переробку. Вода,

потрапляючи на сітчастий конвеєр, збирається в піддоні. З нього вона

відцентровим насосом перекачується в пристрій, де фільтрується,

дезінфікується й підігріта знову подається в зрошувач.

Дефростер для блоків морепродуктів, призначений для розморожування

мороженої риби, кальмарів, креветок (рис. 4.16). Одноразове завантаження

апарата 1500 кг блоками розміром 800×250×80 мм. Основна частина

дефростера – ванна, дно якої має ухил у бік вивантаження. Розморожування здійснюється

зрошенням водою, яку подають із колектора насосом. Блоки замороженого

продукту завантажують у проміжки між барботерними трубками. Під час зрошення

водою блоки розморожуються й розламуються. Відпала риба, кальмари або

креветки провалюються на похиле дно ванни й переміщуються з водою, що через

водовідділювальні лотоки надходить у резервуар для наступної рециркуляції.

Габаритні розміри дефростера 6200×3400×2050 мм, маса 4240 кг,

потужність установленого електропривода насоса 20 кВт.

Універсальний дефростер безперервної дії

зрошувального типу, призначений для

розморожування блоків риби розміром 600×250×800 мм і масою 10‒12

кг. Для розморожування використовується вода температурою 18–20°С, яка

подається під тиском 0,196 МПа, витрата 3м3. Початкова температура

блока риби мінус 18°С. Температура риби після

розморожування – 1‒0°С. Вода підігрівається парою тиском 0,59 МПа,

витрата – 280 кг/год. Блок мороженої риби зі стола

завантаження вручну зіштовхують в одну з розкритих касет полотна верхнього

конвеєра. Під час переходу ланцюга із

зірочки на прямолінійну ділянку касета закривається, блок риби з

горизонтального положення переходить у вертикальне, й уся поверхня блока

зрошується водою, що стікає з обтічників. Під час переходу блоків із верхньої

на нижню гілку конвеєра упори кронштейнів касети втримують їх від випадання. На нижній гілці верхнього

конвеєра блок риби перевертається на 180° і зрошується струменями води, що

стікають із блоків, які рухаються вище. Після проходження нижньої гілки

верхнього конвеєра касети, обгинаючи зірочки, розкриваються, й блоки під дією

власної ваги випадають, а ті, що затрималися, виштовхуються упорами на

полотно нижнього конвеєра, на якому вони також зрошуються струменями води, що

стікають із блоків, розташованих вище. Якщо блок залишився в касеті, то упори

виштовхувача, потрапляючи між касетами, виштовхують його на вібролотік. Під

час перевантаження з верхнього конвеєра на нижній блоки риби, потрапляючи на

вібролотік, розпадаються. Остаточне розморожування

риби відбувається на нижньому конвеєрі струменями води, що стікають із блоків

верхнього конвеєра, або зануренням конвеєра з рибою у ванну з водою. Для

інтенсифікації теплообміну воду барботують повітрям тиском 0,59 МПа, витрата

0,35 м3/год. Продуктивність дефростера

1000 кг/год, габаритні розміри 8500×2345×2500 мм, маса 3075 кг,

установлена потужність електропривода разом із насосом 8,6 кВт. Дефростери серії Н2-ИТА Дефростер універсальний Н2-ИТА110 механізований безперервної дії для

розморожування риби та м'яса блоками й розсипом (рис. 4.17).

Колекторами з двох боків

дефростера подається вода на зрошувачі. Брикет із столу завантаження вручну

скидається в касету полотна верхнього транспортера під час розкриття касети.

З моменту закриття касет брикет зрошується водою, що стікає з обтічників. Під

час переходу на нижню гілку транспортера брикет перевертається на 180° і

зрошується струменями води, що стікають із розташованих вище рухомих

брикетів. Після проходження нижнього полотна брикети випадають із касет, що

розкрилися. Дефростована риба подається полотном нижнього транспортера на

наступну технологічну операцію. Вода після зрошування брикетів збирається в

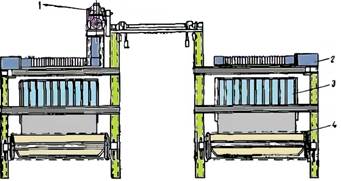

піддоні. Дефростер універсальний Н2-ИТА112 Універсальний механізований

дефростер безперервної дії для розморожування риби й м'яса блоками (рис.

4.18).

Дефростер універсальний

Н2-ИТА112, призначений для розморожування брикетів риби й м'яса з розмірами

600(800)´250(500)´60(100) мм і масою до 12 кг. Можливі

модифікації для обробки блоків інших розмірів. Залежно від виду оброблюваної

риби або температури мороженого блока можна регулювати час дефростації. Н2-ИТА112 відноситься до

дефростерів зрошувального типу: розморожування проводиться шляхом зрошування

продукту струменями теплої води. На виході встановлений зрошувач для

ополіскування розмороженої сировини, тобто вже в дефростері здійснюється

первинне миття сировини. Обслуговується одним оператором на ділянці

завантаження блоків. Блок мороженої риби зі столу

завантаження вручну скидається на полотно верхнього конвеєра. Дефростована риба подається

полотном нижнього конвеєра на наступну технологічну операцію. Вода після зрошування її

ополіскування риби збирається у ванні. Для скорочення витрат води

здійснюється її циркуляція насосом. Захисні засоби і злив води можливі з обох

сторін. Для видалення піни, що

утворюється під час дефростації, одна зі стін ванни виконана на 65 мм нижче

за інші, що сприяє переливанню піни з водою в збірний лотік за умови

постійного додавання води після ополіскування риби.

Дефростер універсальний

Н2-ИТА113, призначений для розморожування риби та м'яса,

заморожених блоками й розсипом із максимальними розмірами блоків

800´500´120 мм. До дефростерів зрошувального

типу відноситься: розморожування проводиться шляхом зрошування продукту

струменями теплої води. На виході встановлений зрошувач для ополіскування

розмороженої сировини, тобто вже в дефростері здійснюється первинне миття

сировини. Обслуговується одним

оператором на ділянці завантаження блоків. Можливі модифікації для обробки

блоків інших розмірів. Блоки мороженої сировини зі

столу завантаження уручну укладаються на полотно верхнього конвеєра. У міру

проходження блоків верхнім конвеєром вони постійно зрошуються водою, що

стікає з обтічників зрошувача. У кінці верхнього конвеєра блоки перекидаються

вниз, ковзаючи похилим відбійником, перевертаються на 180° і поступають на

проміжний конвеєр. Інтенсивно зрошуючись

стікаючими з верхнього конвеєра струменями, блок до кінця проміжного конвеєра

розпадається, і сировина перевалюється на нижній конвеєр, де остаточно

розморожується. На виході з дефростера сировина ополіскується струменями

чистої води і подається полотном нижнього конвеєра на наступну технологічну

операцію. Вода після зрошування й

ополіскування збирається у ванні, для скорочення витрат здійснюється її

циркуляція. Ванна для збирання води має конструктивну особливість, що

дозволяє постійно видаляти піну, яка утворюється. Піна з водою, переливаючись

через торцеву стінку, потрапляє в збірний лотік і далі в каналізацію.

Установка призначена для розморожування

блоків риби, складається з ванни з водою, душового пристрою, вантажного

конвеєра, розвантажувального конвеєра, електродвигунів конвеєрів із

варіатором швидкостей. Блоки мороженої риби

надходять на верхню гілку вантажного конвеєра й спочатку рухаються в зоні

обдування повітрям (5‒15 хвилин), потім упродовж 20‒35 хвилин

проходять через зону інтенсивного зрошення, де над ванною розташований

душовий пристрій. Під час підходу до кінця вантажного конвеєра пластини

повертаються, і блоки риби плавно зісковзують по напрямних на нижню гілку

вантажного конвеєра й рухаються у ванні з водою у зворотному напрямку,

повністю занурені у воду. На нижній гілці вантажного

конвеєра риба упродовж 20‒40 хв перебуває у воді, у яку подаються

стиснене повітря й пара, що сприяє інтенсивному теплообміну. Пароповітряний

колектор перебуває під нижньою гілкою вантажного конвеєра. Розморожену рибу

вивантажують за допомогою конвеєра. У конструкції установки

передбачено можливість зміни швидкості руху вантажного конвеєра, температури

середовища й кількості води, яка подається для зрошення. Подача води, а також

пари й повітря здійснюється загальним колектором, що забезпечує кількісне та

якісне регулювання подаваних середовищ. Постійний рівень води у ванні

підтримується за допомогою переливного пристрою.

Розморожування є заключним

етапом в безперервному холодильному ланцюзі перед промисловою переробкою,

кулінарною обробкою або випуском продукту в продажу. Під час розморожування лід,

в харчовому продукті, перетворюється в рідку фазу, а потім приникає в

клітинну структуру продукту, тобто протікає відновлення перш початкових

властивостей продукту. Ступінь залежить від методу

(засобу) холодильної обробки і зберігання продуктів, а також від способів їх

розморожування. Харчові продукти

розморожують у повітрі пароповітряному і рідному середовищі, а також в

електричному полі. Термін розморожування

залежить від розмірів продуктів, їх теплофізичних властивостей, температури і

швидкості руху теплопередавального середовища, а також температури продукту. Для визначення терміну

розморожування харчових продуктів τрозм, в секундах, у

повітряному і пароповітряному середовищі, різної швидкості руху,

використовують залежність

Для визначення терміну

розморожування риби τрозм, в сек, є залежність під час зануреня в воду:

під час зрошеня водою:

Кількість теплоти,

підведеної до продуктів під час їх розморожування, Qрозм , у кВт, обчислюють за

формулою

а теплове навантаження на

обладнання, призначене для нагріву теплопередаючого середовища, Qнагр, у кВт, обчислюють за

формулою

Високі частоти у

харчовій промисловості Сучасне промислове

високочастотне й мікрохвильове обладнання дозволяє швидко нагрівати й

розморожувати продукти (м'ясо, птицю, рибу, фрукти, сири тощо).

Високочастотні технології підходять у тих випадках, коли інші традиційні

способи малоефективні. Високі частоти й мікрохвилі

мають перевагу за необхідності здійснити глибоке, миттєве, однорідне або

вибіркове нагрівання матеріалів. Вони поліпшують якість харчових продуктів і

прискорюють процес їхньої переробки. Найпоширеніше високочастотне нагрівання

за частот близько 27 МГц і мікрохвильове нагрівання за частот близько 915

МГц. Важливо, щоб продукти були за можливості однорідними й мали стандартні

розміри. Інакше деякі їхні ділянки будуть перегріватися, а деякі залишатися

невідталими. Розморожування токами високої

частоти (мікрохвильовий спосіб) полягає у використанні діелектричних

властивостей замороженого продукту. Якщо частота електричного поля складає до

300 МГц, то розморожування здійснюється в полі конденсатора, і джерелом

електричних коливань при цьому виступає генератор. За надвисоких частот,

понад 300 МГц, розморожування відбувається в полі об’ємного резонатора або

випромінювача, і джерелом електричних коливань служить магнетрон. Особливості технології

Основні переваги

високочастотних технологій

Високі частоти (27 Мгц)

дозволяють у короткий час розморожувати м'ясні блокові продукти, забезпечуючи

однорідність температури всього блока. Після відтавання блоки м'яса, риби або

птиці можуть бути легко розділені на шматки, які відразу готові до переробки

за оптимальних умов. Залежно від товщини блоків час їхнього нагрівання від мінус

20°С до плюс 20°С буде трохи варіюватися. Ця технологія в основному

використовується для нагрівання м'яса, риби, морепродуктів, овочів, фруктів,

для яких необхідна кінцева температура коливається від мінус 2°С до мінус

1°С. Мікрохвилі частотою 915 Мгц

підходять для нагрівання упродовж декількох хвилин м'ясних блоків (перехід

від мінус 20°С до мінус 4–2°С). При цьому температура

усередині блока буде коливатися між мінус 4°С і мінус 1°С, тому що структура

продуктів неоднорідна. Блоки м'яса залишаються досить охолодженими для

наступної обробки (здрібнювання, кутерування). Мікрохвилі в основному

використовуються для блокового м'яса (яловичина, свинина) і птиці. Залежно

від товщини блоків час їхнього нагрівання від мінус 20°С до мінус 4–2°С також

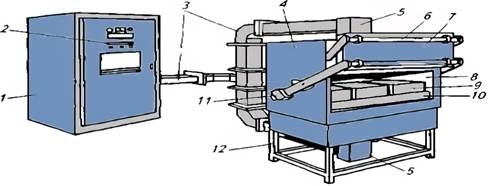

буде трохи варіюватися. Апарат періодичної дії (рис.

4.19),

призначений для НВЧ-розморожування блоків харчових продуктів. Основний елемент апарата – генератор НВЧ-енергії – прилад, у

якому електрична енергія постійного або змінного струму перетворюється на

енергію електромагнітного поля надвисоких частот. НВЧ-генератором

промислового застосування служить магнетрон безперервної дії, це генераторна

лампа, що працює під час навантаження з великим коефіцієнтом відбиття й не

вимагає складних джерел живлення. Продукт вручну укладають на

діелектричний піддон і завантажують у робочу камеру. Разове завантаження

продукту в камеру до 200 кг. Розміри робочої камери зі столом і хвилеводом

2130×1651×1220 мм. Енергія від НВЧ-генератора

потужністю 25 кВт і частотою 915 МГц подається через горизонтальний і

вертикальний хвилеводи до обертових вузлів уведення енергії, розміщених у

верхній і нижній стінках робочої камери. Така схема введення енергії

забезпечує рівномірність температурного поля за всім об’ємом продукту за

швидкості розморожування 0,2°С/с і продуктивності апарата 700 кг/год. Для безперервного

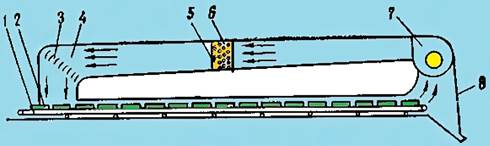

НВЧ-розморожування застосовують апарати конвеєрного та роторного типів.

Апарат конвеєрного типу (рис. 4.20) розморожує блоки продукту температурою -18 ‒ -8°С у

контейнерах із діелектричного матеріалу. Продукт завантажують на конвеєр, що

транспортує його в робочу камеру. У камері відбувається об'ємний прогрів

блоків риби, і вони розморожуються. Потужність НВЧ-енергії, що

вводиться в камеру, 20‒50 кВт за частоти коливань 915 ± 25 МГц.

Тривалість обробки в апараті 5‒15 хв. Продуктивність апарата 1000‒1200

кг/год. Установлена потужність НВЧ- генератора 120 кВт, габаритні розміри

4050×1100×2440 мм, маса 4500 кг.

Апарати для

розморожування SAIREM (Франція) Апарати поділяються на

кілька типів та категорій залежно від призначення (типу продукту) та способу

завантаження – камерні або тунельні. Один із типів – це мікрохвильові

дефростери 915МГц, призначені для швидкого розморожування м’яса та птиці в

блоках, масла. Друий тип – високочастотні дефростери 27МГц для риби та

морепродуктів.

На рис. 4.22 зображено загальний вигляд дефростера TRF 50

та процес роботи дефростера TRF 50.

На рис. 4.23 зображено основні етапи роботи

мікрохвильового дефростера AMW 200.

На рисунку 4.24 зображеноно

основні етапи роботи мікрохвильового дефростера AMW 600.

Мікрохвильові дефростери

тунельного типу TMW 75, TMW 150.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||