|

|

ТЕХНОЛОГІЯ

ПЕРЕРОБКИ ПЛОДІВ ТА ОВОЧІВ Електронний

посібник |

|||||||||||||||||||||||||||||||||||||

|

|

2. ОСНОВНІ СПОСОБИ ПЕРЕРОБКИ ПЛОДІВ

І ОВОЧІВ |

|||||||||||||||||||||||||||||||||||||

|

2.6. Виробництво концентрованих томат-продуктів 2.6.1. Характеристика, класифікація

і значення виробництва концентрованих

томат-продуктів 2.6.3. Технологічна

схема і технологія одержання

протертої томатної маси 2.6.4. Концентрування томатної маси 2.6.5. Механізовані потокові лінії виробництва

томатної пасти 2.6.6. Способи консервування концентрованих

томат-продуктів, режими їх проведення 2.6.7. Вимоги до якості готової продукції за

стандартами 2.6.8. Характеристика томатних

соусів, їх асортимент і технологія виробництва 2.6.1. Характеристика, класифікація і значення виробництва концент-рованих томат-продуктів Концентровані

томат-продукти займають одне з провідних місць у асортименті плодоовочевих консервів. Вони є

основним компонентом овочевих заправних і деяких рибних, м'ясних

консервів, а в системі громадського і домашнього харчування входять до

рецептури перших і других обідніх страв, соусів, приправ і гарнірів. Концентровані томат-продукти

– це томатна маса, вивільнена від насіння і шкірки й уварена до різної

масової частки сухих речовин. Класифікація

концентрованих томат-продуктів

До цієї групи консервів

відносять і томатні соуси. Томатне пюре – протерта томатна маса з

умістом сухих речовин від 8 до 12 %. Томатна паста – продукт, який готується зі стиглих томатів (помідорів) шляхом протирання і уварювання їх

до концентрованої маси, з умістом сухих речовин від 25 до 40%. Основною продукцією томатного

виробництва є 30 % томатна паста. Помідо́р, томат – підрід квіткових рослин з роду Паслін

родини Пасльонові. Однорічна трав'яниста

або

напівкущова рослина заввишки 40 – 120 см. Томати – один з

основних видів сировини консервного виробництва і важливе джерело вітамінів,

поліфенолів, мінеральних та інших цінних речовин у

раціоні харчування людини. За ступенем стиглості розрізняють томати білі,

бурі, рожеві та червоні.

Для виробництва

томатної пасти використовують плоди однорідного червоного кольору в стадії технічної

стиглості, коли вони досягають найвищої харчової цінності. Перестигання

плодів призводить до зниження масової частки розчинних сухих речовин, що

зменшує вихід готового продукту та знижує його якість. Томати з прозеленню

надають пасті бурого відтінку і містять велику кількість нерозчинної

клітковини, яка ускладнює випаровування. Клітковини порівняно багато в

зелених томатах, але з достиганням її кількість зменшується до 0,3 %.

Показники якості томатів наведено у табл. 1. Таблиця 1 Показники

які характеризують якість томатів

Одним з основних

показників, які характеризують якість томатів, є масова частка сухих розчинних

речовин, яка має бути не нижчою від 5 %. При підвищенні цього показника

всього на 1% вихід готової продукції збільшується на 18 – 20'% під час

скорочення виробничих витрат. Якість томатної

сировини, придатної з технологічних і економічних міркувань для вироблення

концентрованих томат-продуктів, оцінюють за основним технологічним показником

– відношенням масової частки розчинних сухих речовин (СРР) до сухих

нерозчинних речовин (СНР) – це сумарний вміст шкірки, насіння,

м'якоті і судинних волокон. Цей показник має бути більшим за 3. Ще більш

характерними критеріями оцінки якості томатів можуть бути вміст соку в

плодах С і відношення кількості соку до вмісту несокової частини

сировини НС. Смак і якість томатів

багато в чому визначаються величиною цукрово-кислотного

індексу. Оптимальне відношення цукру і кислоти має перебувати в межах 6 – 8

одиниць. Зниження (під час недостигання) або

підвищення (під час перестигання) цукрово-кислотного

індексу погіршує смакові та технологічні якості томатів і вироблених з них

консервів. Хімічний склад і

харчова цінність томатів залежать від сорту, кліматичних умов і агротехніки

вирощування. Для промислової переробки

придатні сорти томатів як ручного, так і механізованого збирання. Для подовження сезону

переробки томатів до 65 – 80 днів рекомендується вирощувати томати з різними

строками достигання: ранні 45 – 50% (Райдуга, Чебурашка, Чіка,

Дзвіночок, Петемек), середньоранні 35 – 40% (Факел,

Кемпбел, Ерлістон), пізні

10 – 20 % (Ністру, Новинка Придністров'я). Томати

ручного збирання. Під час збирання беруть плоди великих розмірів

масою 70 – 100 г і більше. Ручне збирання томатів

</html Червоний колір томатів

зумовлений наявністю лікопину, вміст якого

коливається у межах (1,3 – 13,2) – 10-3 %. Крім того, у них є ксантофіли у кількості 0,1∙ 10-3 % і

ксантофілові ефіри. Зелений колір плодів зумовлений хлорофілом. Вміст деяких

речовин хімічного складу томатів наведено у табл. 2. Таблиця 2 Деякі речовини хімічного складу томатів

Цукри представлені головним

чином моносахаридами – глюкозою і фруктозою, глюкози у 1,5 разу більше, ніж

фруктози, кількість сахарози не перевищує 0,5 %. Полісахариди у

томатах представлені у вигляді клітковини, протопектину,

пектину, геміцелюлоз і крохмалю. У стиглих томатах протопектин, який зв'язує клітини, під дією ферменту протопектинази переходить більшою частиною у розчинний

пектин. Із кислот присутні винна, янтарна, щавлева, молочна і оцтова.

Відношення цукру до кислоти коливається в оптимальних межах (6 – 8). Співвідношення

Р/НР більше 3 одиниць. За даними Б. Л. Фдауменбаума, вміст соку в томатах ручного збирання

сортів Молдавський ранній і Маяк становить 90 – 92 %, а відношення С/НС –

11,5 – 9,0. Вміст азотистих речовин у томатах досягає 1 %. У нестиглих

томатах вони перебувають у вигляді білків, які під час достигання

розщеплюються, утворюючи близько 20 амінокислот. Томати вважають одним

із джерел вітаміну С, і їх систематичне вживання забезпечує людині 1/3 його

річної норми. Вітамін А присутній у вигляді каротину. У невеликому плоду

томату міститься понад 20 % добової норми вітаміну А для дорослих. Середній

вміст вітамінів у томатах становить, 10-3 %: каротин 1,2 – 1,6; С

10 – 40; В1 0,06 – 0,15; В2 0,04 – 0,07; РР 0,47 – 0,5;

фолієва кислота 0,4 – 1,1; пантотенова

кислота 3,4 – 4,0; К 0,4 – 0,8. Із загальної кількості мінеральних речовин

(0,5 – 0,8 %) найбільше з макроелементів припадає

на частку калію, а із мікроелементів – на частку заліза. Томати

механізованого збирання. Нові

сорти томатів машинного збирання відрізняються від звичайних великоплідних

томатів підвищеною у 2 – 3 рази стійкістю проти механічних пошкоджень. Це

зумовлено більш високим (у 2 – 3 рази) вмістом шкірки і м'якоті, основними

компонентами яких є клітковина, протопектин,

лігнін, пентозани, що є водонерозчинною

частиною сухих речовин у сировині. Механізоване збирання томатів та виробництво

томатної пасти

</html Клітковина становить

основну масу клітинних стінок плоду, її масова частка у 1,5 разу вища, ніж у

томатів ручного збирання. Тому відношення Р/НР у цих томатах менше від трьох

одиниць, соковитість становить усього 66 – 75 %, а відношення С/НС – 1,9 –

3, що істотно ускладнює наступний процес концентрування томатної пульпи. Томати, призначені

для механізованого збирання, за даними А Н. Лук'яненка, характеризуються

меншою масою плодів (40 – 50 г), пониженим до 0,3% вмістом органічних кислот,

більш високим значенням рН (4,2 – 4,7), підвищеною

кількістю лікопину

(8,6 – 11,2) 2.6.3. Технологічна схема і технологія одержання протертої

томатної маси Пюре може бути стерилізоване і нестерилізоване.

З ящиків і інших засобів доставки сировина вивантажується в ємності з водою,

сполучені системою гідротранспортерів, в яких

здійснюється змив, розм'якшення і видалення грунтових

домішок. Томати елеватором подають на миття в дві послідовно

встановлені машини. Сортують томати за якістю

і за ступенем зрілості на червоні, зелені і бурі (рожеві і молочні) уручну на

роликових конвейєрах, або за допомогою

фотоелектронних сортувачів. Відсортовані червоні

томати піддаються обполіскуванню під душем за тиску

води 200 – 300 кПа. Дроблення здійснюють одночасно з відділенням насіння на дробарках-відокремлювачах насіння. Роздроблена томатна

маса подається на грубе протирання на протиральною машиною, яка оснащена

ситами з діаметром отворів У процесі так званого

холодного протирання віддаляються плодоніжки, що інкрустують частини плоду,

що складаються з клітковини пентозанів, лігніну і

інших речовин, що додають твердість сировині. Грубопротерту

пульпу, підігрівають до 75 ± 5

°С у трубчастих теплообмінниках для переходу нерозчинного протопектину

в розчинний пектин, внаслідок чого полегшується відділення насіння і шкірки

при подальшому протиранні і знижується в 3 рази кількість відходів. Одночасно з частинок продукту

проходить видалення повітря, що сприяє збереженню вітаміну С і інших харчових

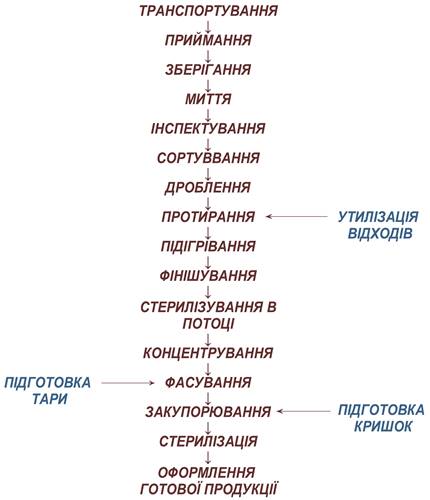

речовин томатів. ТЕХНОЛОГІЧНА СХЕМА

ВИРОБНИЦТВА СТЕРИЛІЗОВАНОГО ТОМАТНОГО ПЮРЕ

Підігріта грубопротерта пульпа надходить у здвоєну протиральну

машину, де на першому ситі з діаметром отворів Для зниження втрат

відходи направляють на розварювання парою при 96 ±

2 °С у апарати шнекового або інших типів, а потім на стікач для відділення

соку. Відходи віджимають на пресі, вологість їх не має перевищувати 65 ± 3 %. Така обробка дає можливість видалити ще

додатково до 6 – 8% томатного соку, який додають у протерту томатну пульпу. Відносно невисока

активна кислотність томатів машинного збору – рН

4,0-4,7 – створює сприятливі умови для розвитку мікроорганізмів, зокрема і

збудників ботулізму. На їх знищення і розрахована високотемпературна обробка

пульпи в потоці перед уварюванням, що проводиться за схемою: підігрів до 125

°С, витримка упродовж 70 с з і охолоджування до 85 °С. Як устаткування для

короткочасної високотемпературної обробки пульпи застосовують багатоходові

трубчасті теплообмінники. Концентровані томатні

продукти одержують випаровуванням води з томатної маси, шляхом уварювання у

вакуум-випарних апаратах періодичної чи безперервної дії. Уварювання проводять

до вмісту сухих речовин у томатній масі 12 %. Перед фасуванням пюре

підігрівають у трубчастих теплообмінних аппаратах

до температури фасування. Фасують томатне пюре

у попрередньо підготовлену тару на автоматичних

наповнювачах густих мас. Тару закупорюють і направляють на стерилізацію.

Простерилізовані банки надходять на склад готової продукції. Виробництво томатної пасти

</html

2.6.4. Концентрування томатної маси Випаровування

томатного пюре при атмосферному тиску.

Для випаровування вологи

з томатної пульпи до масової частки сухих речовин 12, 15 і 20 % застосовують

випарні чани – апарати відкритого типу, виготовлені з нержавіючої сталі або

покриті зсередини кислото- і термостійкою емаллю. Уварювання томатного пюре

можна проводити у вакуум-апаратах періодичної дії. Усередині

корпусу встановлена нагрівальна змійовикова камера,

куди подається пара тиском 0,08 – 0,12 МПа. Томатну масу температурою 90 – 95

°С завантажують в апарат зверху через завантажувальний люк, а готовий

продукт розвантажують знизу. Випаровування відбувається за безперервного

доливання маси і підтримування шару продукту над змійовиками близько 100 мм.

Коли масова частка сухих речовин буде на 2 – 3 % нижче від потрібної,

доливання припиняють і закінчують варіння. Під час досягнення заданих величин сухих речовин у змійовику

на поверхню пускають воду, щоб уникнути утворення нагару, зумовленого

оголенням змійовиків під час розвантаження чана, і одночасно починають

вивантажувати готове пюре. За

наявності нагару на змійовиках різко зменшується коефіцієнт теплопередачі,

збільшується тривалість варіння і погіршується якість продукту. Кількість

вологи, яка випаровувалася в процесі випаровування, розраховують за формулою W= G(1 — m1/m2), де,

G – кількість маси, яка надійшла на випаровування, кг; m1,m2

– початкова і кінцева масова

частка сухих речовин, %. Варіння томатної маси під вакуумом. Томатну пасту варять у

вакуум-випарних установках. Відсутність контакту з повітрям і низька

температура кипіння під розрідженням забезпечують збереження вітамінів,

барвних речовин та інших цінних складових частин сировини.

Понижена температура кипіння

томатної маси дає змогу застосовувати для обігрівання вакуум-апаратів пару

низького тиску, що дає значну економію теплоти. На консервних підприємствах

на лініях виробництва томат-пасти поширені вакуум-випарні установки трьох

типів: прямоточного, протиточного і мішаного (прямоточ, -протиточного). В

установках, які працюють за принципом прямотоку,

рух гріючої пари і продукту здійснюється в одному

напрямі, протитоку – рух гріючої

пари і продукту зустрічний, в установках прямоточно-протиточного

типу реалізуються обидва принципи. За прямоточною схемою

працюють випарні станції вітчизняного виробництва

УТ-500, а також югославські – АС-200, АС-500, АС-800 продуктивністю по

сировині відповідно 200, 500 і 800 т/добу і угорські дво-

і трикорпусні випарні установки продуктивністю 300 т/добу. 2.6.5. Механізовані потокові лінії виробництва

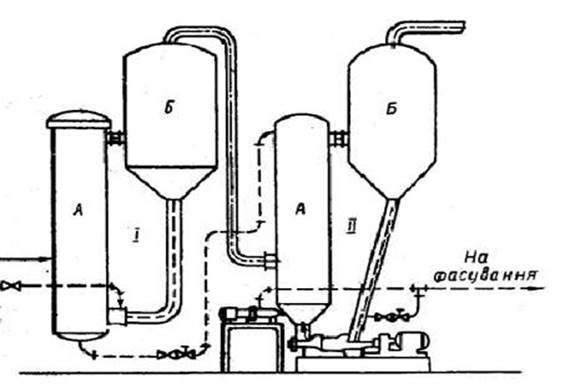

томатної пасти Двокорпусна

випарна установка

АС-200, працює

за прямоточною схемою, зображена на рис. 50

Рис. 50. Двокорпусна випарна установка АС-200 Вона складається з

калоризатора А і сепаратора Б, з'єднаних зверху і знизу

циркуляційною трубою. Калоризатор це вертикальний трубчастий одноходовий підігрівач. Сепаратор використовується для

відокремлення вторинної пари, яка виділяється з киплячої маси, і відведення

її в корпус II або в конденсатор. У процесі роботи

томатна маса надходить у калоризатор корпусу І, який обігрівається гострою

парою тиском 0,15 – 0,20 МПа, що подається у міжтрубний

простір. Киплячий продукт, піднімаючись по трубах калоризатора вгору, надходить

тангенціально у верхню частину сепаратора, а сокові випари направляються на

обігрівання калоризатора корпусу II. Рух продукту здійснюється за рахунок

природної циркуляції, уварювання відбувається до масової частки сухих

речовин (8±1) %. Корпус II

відрізняється від корпусу І більшою (на 10 м3) площею поверхні

нагрівання і більшим діаметром циркуляційної труби. У цьому корпусі

в'язкість маси зростає; циркуляція примусова за допомогою насоса, який

проштовхує томатну масу через трубки з великою швидкістю. У калоризаторі корпусу II томатна маса

кипить при (46±2) °С і залишковому тиску (11,8±10) кПа. При досягненні масової

частки сухих речовий (30±2) %, яка контролюється автоматичним рефрактометром,

уварену масу вивантажують. Сокові випари із сепаратора корпусу II

направляються у напівбарометричний конденсатор.

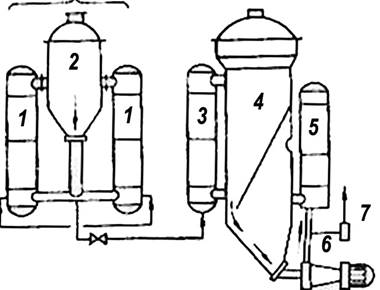

Рис. 51. Трикорпусна вакуум-випарна установка «Ланг-300» Вона складається з апаратів з високою

поверхнею нагрівання, зображена на рис. 51. Корпус І включає два калоризатори

1, які обслуговуються загальним сепаратором 2. У міжтрубний

простір калоризаторів подається пара температурою (98±2) °С. Маса кипить при

температурі (83+2) °С і уварюється до масової частки сухих речовин (9±1) %.

Корпуси З і 5 обслуговуються

загальним сепаратором 4, який розподілений похилою перегородкою на

дві частини. Корпуси обігріваються соковою парою корпусу І. Температура

кипіння маси в корпусах З і 5 порядку (46±2) °С. Концентрація

продукту в корпусі 3 відбувається до масової частки сухих речовин

(22±2) %, а в корпусі 5 – до (30±2) %. Томатна маса

проходить через установку безперервним потоком. У корпусі І циркуляція маси

природна, у корпусі 5 – примусова

за допомогою насоса 6. Готовий продукт насосом 7 перекачується на фасування. Установки протиточного типу більш досконалі технічно й краще

пристосовані для переробки томатів машинного збирання. Температура готового

продукту завдяки протиточній схемі вища, ніж при прямотоці. Отже, в'язкість при протитечії менша, що

поліпшує циркуляцію маси й інтенсифікує процес випаровування. Це істотна

перевага під час виробництва продуктів високої в'язкості, яким є 30 % томатна

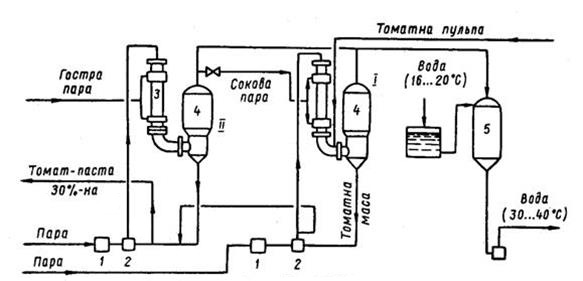

паста. Вакуум-випарна

установка «Россі і Кателлі»

(Італія) має два корпуси, кожен з яких складається з одноходового

трубчастого випарника 3 і сепаратора 4 (рис. 52.).

Рис. 52. Установка «Россі і Кателлі» Томатна маса

подається в корпус І, де відбувається уварювання її при 45 °С до масової частки

сухих речовин 7 – 9 %, а сокові випари, які утворюються, направляються у

конденсатор 5. Обігрівається

корпус І соковими випарами корпусу II, у якому маса уварюється при 70 °С і

залишковому тиску 30 кПа до масової частки сухих речовин 30%. Безперервна

циркуляція маси в обох корпусах здійснюється рециркуляційними насосами 2 з

приводом від парових турбін 1, які працюють при тиску 0,8 – 1,0 МПа.

Випарник корпусу II обігрівається насиченою парою із змішувача, куди

надходить також відпрацьована пара від турбін. Завдяки великій

швидкості руху маси через корпуси інтенсифікується процес випаровування і

практично не утворюється нагару на поверхні нагрівання. Продуктивність

установки 1100 т томатів за добу. Вітчизняними

фахівцями запропоновано спосіб високотемпературної стерилізації напівконцентрату, увареного в корпусі І вакуум-випарної

установки протиточного типу до видалення 30 – 50 %

загальної кількості вологи з продукту (масова частка сухих речовин 7,18 %).

Цей спосіб реалізований фірмою «Єдність» у вакуум-випарній установці прямоточно-протиточиого

типу ТПС-600. Після фінішування томатна пульпа температурою 60 – 70 °С

надходить у збірник 1, а потім у корпус І, де вона кипить при 45 °С. При цьому в корпусі І видаляється до 35 %

вологи, а масова частка сухих речовин підвищується з 5 до 7,18 %. Потім томатна

маса надходить на високотемпературну стерилізацію при 125 °С упродовж 70 с у

апарат 2. Деаерована і частково уварена

маса-напівконцентрат температурою 125 °С далі

направляється на другий ступінь уварювання

при 90 – 95 °С до концентрації 11,5 %. Сокова пара, яка утворюється

як під час самовипаровування (до 15 %), так і під

час уварювання маси в корпусі II, використовується як гріюча

пара в корпусі III, де кипіння

відбувається при 65 – 70 °С до масової частки сухих речовин 30 %. Гостра гріюча пара подається в корпус II. Соковими випарами

корпусу II обігрівається корпус III. Вторинні випари корпусу III обігрівають корпус І. А продукт між

апаратами рухається за схемою: І, II, III корпус. Високотемпературна

стерилізація напівконцентрату порівняно із

стерилізацією пульпи перед уварюванням поліпшує якість продукту, зменшує до

30 % втрати вітаміну С, скорочує витрати води і пари, інтенсифікує

теплообмін, знижує вартість і експлуатаційні витрати. Продуктивність

установки 22 т пульпи за 1 год. Для створення вакууму

і відбирання пари застосовують змішувальні барометричні конденсатори і сухоповітряні насоси. Установка складається з

конденсатора, барометричної труби і басейну . Усередині конденсатора є

тарілчасті дірчасті перегородки, розташовані горизонтально у шаховому

порядку. Сокові випари з

вакуум-апарата надходять по трубі у

конденсатор, де конденсуються холодною водою (температура до 20°С). Вода

надходить з бака 6 завдяки вакууму, який створюється повітряним

насосом. Труба має висоту 10, 33 м, у зв'язку з чим атмосферний тиск не може

підтримувати стовпа рідини, яка знаходиться в ній, і охолоджувальна вода

разом з конденсатом виходить самопливом. Відпрацьовану воду охолоджують у

градирні до температури навколишнього повітря і, додавши 8 – 10 % свіжої

води, повторно використовують у конденсаторі. При пуску

вакуум-випарної установки воду подають у постачальний бак і збірник,

створюючи гідравлічний затвор, потім вмикають повітряний насос, сполучають

конденсатор з вакуум-апаратом, засмоктують масу в апарат, і пустивши пару

починають випаровування. Для обслуговування

випарних станцій томатних ліній також застосовують конденсатори, у яких вода

і сокова пара подаються прямотоком. Вода засмоктує

сокову пару і конденсує її, проходячи зверху вниз по внутрішній трубі

конденсатора. Висота установки близько 5 м, вода самопливом вийти не може,

тому для її підсмоктування використовують насос. 2.6.6. Способи консервування концентрованих

томат-продуктів, режими їх проведення Стерилізація

томатної маси у потоці.

Невелика активна кислотність томатів машинного збирання

(рН 4,0 – 4,7), сильне забруднення грунтом, рослинними домішками, підвищена кількість пошкоджених

плодів (6 – 15%) створюють

сприятливі умови для розвитку мікроорганізмів, зокремаі

збудників ботулізму. У зв'язку з цим томатну пульпу піддають досить жорсткій

тепловій обробці за схемою підігрівання до 125 °С, витримують упродовж 70 с і

охолоджують до 85 °С. Оскільки подальші технологічні процеси виробництва

томатної пасти (уварювання, підігрівання, пастеризація) здійснюються при

температурі, яка не є згубною для спор збудників ботулізму, стерилізація

пульпи у потоці розрахована на знищення їх. Для стерилізації використовують

багатохідні трубчасті теплообмінники типів ТН, Т1-КТЮ. Асептичне

консервування. Особливе місце у вирішенні проблеми

подолання сезонності і організації рівномірної роботи томатного виробництва

упродовж усього року відводиться асептичному консервуванню. Технологічний

процес включає такі стадії: санітарну обробку технологічного обладнання і

резервуарів для зберігання пасти, підготовку стерильного повітря,

короткочасну стерилізацію і охолодження продукту, зберігання його у великій

тарі місткістю 20 – 50 м3 і фасування у міжсезонний період у

споживчу тару.

Розроблено економічно

більш доцільну систему постачання великих промислових центрів концентрованими

томат-продуктами, створенням у них спеціалізованих підприємств з приймання

промислово-стерильних напівфабрикатів, зберігання і фасування їх у тару. Для

цієї мети Одеським СКТБ «Продмаш» створено комплекс

А9-КЛЮ для асептичного консервування і одночасного зберігання 2 тис. т

томатної пасти, а також засоби доставки стерильного продукту в залізничних і

автоцистернах, обладнання для приймання і зберігання фасованого продукту в

місцях реалізації. Продуктивність комплексу 10 т напівфабрикату за год. Він

складається з установки для стерилізації й охолодження продукту, двадцяти

резервуарів місткістю 100 м3 кожен, установок для підготовки стерильного

повітря, миття і стерилізації обладнання і резервуарів. Для забезпечення

асептичних умов усе обладнання, продуктопроводи і резервуари перевіряють на

герметичність, миють гарячою водою, стерилізують гарячим 2 – 3 % розчином

каустичної соди упродовж 45 хв, миють водою при (90:±10) °С упродовж 1 год і

обробляють парою при 110 °С не менше 2 год. Стерильне повітря, яке заповнює

резервуари, дістають фільтруванням навколишнього повітря через

бактеріологічні фільтри. Томатна паста

температурою 46 – 70 °С із вакуум-випарних установок надходить у приймальний

резервуар, а з нього – у підігрівач, де, змішуючись з парою, нагрівається до

(125±5) °С і при цій температурі витримується 240 с у стерилізаторі. Далі

продукт надходить на попереднє охолодження до 100 °С в атмосферний охолоджувач,

а потім остаточно охолоджується у вакуумному охолоджувачі до (30±5) °С.

Одночасно з продукту випаровується конденсат, утворений при стерилізації.

Вакуум створюється ежекторним конденсатором і паровим ежектором охолоджений

продукт по стерильному трубопроводу подається в підготовлені резервуари,

герметизується і зберігається при температурі не нижче від 0°С.

Напівфабрикат з резервуарів-сховищ у асептичних умовах знову фасують у

стерильну транспортну тару і доставляють на спеціалізовані підприємства з

випуску на їх основі готової продукції. 2.6.7. Вимоги до якості готової продукції за

стандартами Вимоги

до якості томат-продуктів.

У томат-продуктах нормується масова частка розчинних сухих речовин,

органічних кислот, хлоридів, мінеральних домішок, а також кількість плісені і

колір. Томатну пасту випускають

сортами екстра, вищим і І, томатне пюре – вищим і І,

солону пасту – тільки І. Томатна паста 30 % містить, %: розчинних сухих

речовин 28 – 32, хлоридів 1 – 1,5; титрованих кислот у перерахунку на

яблучну 2,5 – 3,5; мінеральних домішок 0,023 – 0,070; вуглеводів 19; білків

до 5; клітковини 1 – 1,5. Вміст вітамінів, % 10-3: β-каротин

2; В1 – 0,15; РР – 0,19; С – 45. Додавання солі й підвищення

температури зберігання знижують вміст вітаміну С у томат-пасті. Уміст домішок

мінерального походження може бути в пюре вищого сорту 0,009 – 0,015 %, в

пасті – 0,019 – 0,030 %, першого сорту відповідно 0,03 – 0,05 та 0,06 – 0,10

%, у томат-продуктах вищого сорту – не допускається. Важливий показник

якості томатної пасти – колір, який визначають на фотоелектроколориметрі

за йодною шкалою і на приладі Томаколор,

виготовленому в Угорщині. У деяких зарубіжних країн для об'єктивної оцінки

якості використовують спектрофотометри і колориметри.

Колір томатної пасти

залежить від ступеня стиглості сировини. Хлорофіл, який міститься в плодах з

прозеленню, під час варіння переходить у феофітин, даючи буре забарвлення. Тривале

підігрівання за високої температури, а також зберігання пасти за підвищених

температур активують меланоїдинові реакції,

викликають потемніння і накопичення оксиметилфурфуролу. У концентрованих

томат-продуктах вміст плісені має бути не більше ніж 40 % у полі зору, які

визначають під мікроскопом за методом Говарда. Присутність у готовому

продукті великого числа плісені свідчить про використання непридатних, цвілих

томатів або інфікованої пульпи, погано проведене сортування сировини за

якістю. Сторонні та рослинні

домішки не допускаються. 2.6.8. Характеристика томатних соусів, їх

асортимент і технологія виробництва Томатні

соуси виготовляють із

свіжих томатів або з концентрованих напівфабрикатів з додаванням солі, цукру

та прянощів. В окремі види соусів додають овочі, яблучне пюре, борошно, олію,

пюре з солодкого перцю та лимонну кислоту. Залежно від рецептури

випускають соуси різних найменувань. Асортимент

томатних соусів – «Соус томатний

гострий»; – «Соус кубанський»; – «Соус томатний

по-грузинськи»; – «Соус томатний

чорноморський»; – «Соус апетитний»; – «Соус літній»; – «Соус херсонський»; – «Молдова»; – «Шашличний»; –«Краснодарський»; – «Соус томатний

гострий концентрований» та ін. Технологічний процес виробництва

томатних соусів складається з таких операцій: підготовка томатної маси із

свіжої сировини за технологією концентрованих продуктів, уварювання у

вакуум-апаратах (двостінних котлах) або розведення

томатної пасти до масової частки сухих речовин, указаної в інструкції,

кип'ятіння, додавання солі, цукру і прянощів. Прянощі додають

тонкоподрібненими у вигляді водної оцтової витяжки, а також у вигляді СО2-екстрактів.

Соуси із свіжих томатів варять не більше 45 хв, з концентрованих – 15 – 20

хв, фасують у скляні чи металеві лаковані банки місткістю не більше 0,65 дм3

за температури 85 °С або в алюмінієві туби місткістю не більше як 0,2

дм3 при 95 °С. Тару з продуктом укупорюють

лакованими металевими кришками і стерилізують при 100 °С упродовж 25 хв. Характерний дефект,

який іноді спостерігається в гострому томатному соусі, – утворення темного

кільця на поверхні продукту в горлі тари. Потемніння – наслідок утворення

комплексних сполук солей заліза з поліфенольними групами дубильних речовин томатів або

прянощів. Тому прянощі (корицю, гвоздику та ін),

багаті на дубильні речовини, не слід додавати безпосередньо в продукт. Сполуки заліза можуть

потрапити в соус із сіллю, водою або із стальних трубопроводів. Помітне

потемніння соусу спостерігається уже при вмісті заліза 6 – 8 мг/кг продукту.

Реакції між солями заліза і дубильними речовинами відбуваються у присутності

кисню повітря. Щоб запобігти потемнінню, вдаються до деаерації соусу, а

також застосовують вакуум-наповнювачі і вакуумзакочувальні

машини. Додавання до продукту аскорбінової кислоти також затримує потемніння

продукту. Готові соуси залежно

від рецептурного складу містять, %: сухих речовин 17 – 44, хлоридів 1,5 –

3,5; титрована кислотність (у перерахунку на яблучну кислоту) 0,6 – 3,5 %. Питання для самоконтролю 1. Що таке концентровані томат-продукти і як класифікуються? 2. Яким вимогам має відповідати сировина для виробництва концентрованих

томат-продуктів? 3. Яка технологія одержання протертої томатної маси? 4. Як відбувається

концентрування томатної маси? 5. Які механізовані потокові лінії використовують для виробництва томатної

пасти? 6. Які є способи консервування концентрованих

томат-продуктів? 7. Які вимоги до якості готової продукції за стандартами? 8. Який асортимент і технологія

виробництва томатних соусів? |

||||||||||||||||||||||||||||||||||||||