|

|

ТЕХНОЛОГІЯ

ПЕРЕРОБКИ ПЛОДІВ ТА ОВОЧІВ Електронний

посібник |

|||||||||||||||||||||

|

|

1. ЗАГАЛЬНІ ПИТАННЯ ПРОМИСЛОВОЇ

ПЕРЕРОБКИ ПЛОДІВ І ОВОЧІВ |

|||||||||||||||||||||

|

1.9. Процеси стерилізації та пастеризації консервів 1.9.1. Теоретичні основи процесу стерилізації:

термостійкість різних видів мікроорганізмів 1.9.2. Фактори, які впливають на термостійкість

мікроорганізмів 1.9.4. Формула стерилізації та її розшифровка 1.9.5. Поняття процесів стерилізації і пастеризації,

різниця між ними 1.9.6. Необхідність створення протитиску в стерилізаційному апараті 1.9.7. Апаратура для стерилізації 1.9.8. Схеми комунікацій автоклаву і

порядок проведення стерилізації

консервів парою чи водою 1.9.9. Контроль за дотриманням режиму стерилізації

та контрольно-вимірювальні прилади 1.9.10. Журнал стерилізації та порядок його ведення 1.9.11. Термограми

стерилізації. Порядок їх читання 1.9.12. Механізація

процесів завантажування і розвантажування автоклавних

кошиків банками 1.9.13. Сутність і

прогресивне значення асептичного консервування харчових продуктів 1.9.14. Галузь

застосування цього методу 1.9.1. Теоретичні основи процесу стерилізації: термостійкість

різних видів мікроорганізмів Стерилізація – це теплова обробка продукту за температури вище 100 0С,

яка має на меті доведення продукту до готовності, а також призупинення

життєдіяльності мікроорганізмів. Якоїсь визначеної температури, смертельної для кожного конкретного виду

мікроорганізмів, не існує. Мікроби можна знищити зарізних температур, починаючи з 60 °С. Питання зводиться лише до часу, який

потрібний для знищення мікробів при даній температурі. Таким чином,

смертельні умови для даного виду мікроорганізмів не можна визначити однією

лише температурою, а тільки поєднанням "температура – час". Ці два

параметри можна назвати мікробіологічними, оскільки вони визначають загибель

мікроорганізмів. Недотримання цих параметрів призводить до виникнення різних

видів біологічного браку консервів. Залежність між температурою і смертельним часом, природно, зворотна,

тобто з підвищенням температури час, необхідний для знищення мікроорганізмів,

знижується. Смертельний час – це час, необхідний для знищення мікроорганізмів за

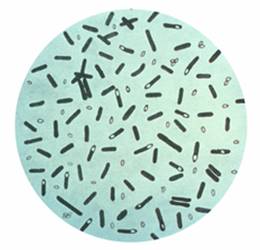

даної температури стерилізації. Смертельний час залежить від характеру мікрофлори, що може розвиватися в

даному харчовому продукті, оскільки здатність переносити високі температури у

різних мікробів неоднакова, а вегетативні клітки бактерій гинуть набагато

швидше, ніж спори. Так, смертельний час для більшості вегетативних кліток

складає всього декілька хвилин при температурі 60 – 80 °С. Смертельний же час

для спор дуже великий. Термостійкість спор може в 105 раз

перевищувати термостійкість вегетативних клітин. Наприклад,

смертельний час для спор збудника ботулізму (C. botulinum,

штам А) при 100 °С досягає 300 хв. Спори його широко розповсюджені у природі

– в грунті, воді, на овочах і фруктах, можливе їх

потрапляння в консервну банку з погано помитою сировиною і тарою. Самі

мікроорганізми не здатні паразитувати в організмі людини і можуть розвиватися

тільки в неживих середовищах, до яких відносяться всі харчові продукти. Але в

процесі своєї життєдіяльності мікроорганізми продукують токсин, надзвичайно

небезпечний для життя людини. Багато вчених відзначають, що за силою дії

токсин ботулізму переважає синильну кислоту в 1000 раз. Токсин ботулізму є

нервово-паралітичною отрутою сповільненої дії, яка виявляється тільки через 8

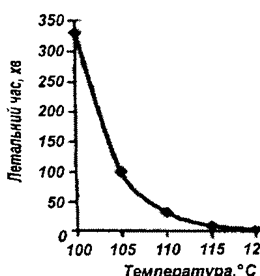

– 12 годин, а іноді і більше. Якщо зобразити наведенну залежність час –

температура для C. botulinum в лінійних

координатах, то вийде наочна експоненціальна крива, яка ілюструє різке

зменшення τсм за

відносно невеликого підвищення температури (рис. 1.1.)

Значний вплив

на смертельний час надає кількість мікроорганізмів, що знаходяться в

консервній банці на початок стерилізації. Чим більше консерви забруднені

мікробами, тим більше часу потрібно для їх знищення. Так, наприклад, якщо в

одному випадку в банці знаходиться 50000 спор і для знищення їх потрібно 65

хв, то в банці, що містить 50 спор, смертельний час знизиться до 22 хв. Дослідження

показали, що якість консервів зберігається краще, якщо застосовувати

короткочасну високотемпературну теплову обробку. Важливо тільки те, щоб,

підвищуючи температуру стерилізації, ми не просто зменшували час, а

зменшували його різко. Високотемпературну

обробку без погіршення якості продукту можна проводити лише до фасовки в тару, наприклад, прокачуючи рідкий або

пюреподібний продукт тонким шаром по трубах теплообмінника з подальшим

швидким охолоджуванням і фасовкою в стерильних

умовах в стерильні ємності. 1.9.2. Фактори, які впливають на термостійкість

мікроорганізмів Всі консервовані харчові продукти є хорошим поживним середовищем для

розвитку мікроорганізмів. Але не в кожному продукті мікроби можуть

розвиватися в однаковій мірі добре,

оскільки вони дуже чутливі в активній кислотності середовища, в якому вони

знаходяться, причому більшість з них погано розвиваються в кислому

середовищі, але добре діють в малокислотних

продуктах. До того ж негативна дія кислотності продукту на розвиток

мікроорганізмів посилюється під час нагрівання. Тому під час теплової

стерилізації кислих продуктів мікроби швидко гинуть. У малокислотних

харчових продуктах мікроорганізми розвиваються добре і до того ж стійкіші до

нагрівання. Як відомо, активна кислотність вимірюється так званим водневим показником

рН, причому абсолютно нейтральне середовище

(наприклад, двічі перегнана дистильована вода), має рН,

рівний 7. Всі значення вище 7 характеризують лужні середовища, а нижче – 7

кислі. Проте практично всі консервовані харчові продукти характеризуються

значенням рН нижче 7. Навіть такі малокислотні консерви, як м'ясні, мають рН порядка 6,0 – 6,4, а овочеві

натуральні (наприклад, типу "Зелений горошок") – 5,2 – 63. Проте

такі харчові продукти не можна вважати кислотними, особливо якщо порівняти їх

на смак, скажімо, з фруктовими соками, рН яких

знаходиться в діапазоні 3,1 – 3,8. Перші здаються на смак прісними, а другі –

кислими. При цьому, природно, було вирішено враховувати в першу чергу

"смаки" найнебезпечнішого для здоров'я людини збудника ботулізму.

Виявилось, що цей збудник, псування консервів рахує харчове середовище для

себе невідповідним, якщо рН його 4,2 і нижче. У

такому середовищі C. botulinum не розвивається. Звідси мікробіологи зробили практичний висновок: харчові продукти, рН яких 4,2 або нижче, вважати кислотними і стерилізувати

їх слід при температурах 100°С або нижче. Все ж таки харчові продукти, рН яких вище 4,2 є малокислотними

і стерилізуються при температурах вище 100 °С. До малокислотних консервів, що стерилізуються

при температурах вище 100 °С (110 – 120°С), відносяться всі м'ясні і мясо-рослинні консерви, рибні, овочеві натуральні,

овочеві соки, зокрема томатний, овочеві закусочні і обідні, овочеві салати. До кислотних консервів, які можна стерилізувати при помірніших

температурах порядка 100 °С і нижче (80 – 100 °С),

відносяться всі фруктові консерви – компоти, соки, джеми, повидло, варення, а

також овочеві маринади. Рис. 112. Фактори, які впливають на

тривалість стерилізації Тривалість нагрівання банок під час стерилізації буде тим менша, чим

менше значення константи термічної інерції fh,

(fh, буде тим більше, чим густіша

консистенція продукту і чим більші розміри тари), чим вища температура

стерилізації і чим вище початкова температура продукту. Різні консерви значно відрізняються між собою за

фізичними властивостями: щільності, в'язкості, які іноді прийнято об'єднувати

терміном "консистенція". Консистенція – ступінь в’язкості або густини напівтвердих-напіврідких речовин Є консерви рідкої консистенції, наприклад, фруктові соки, передача

теплоти в яких відбувається за допомогою конвективних

струмів. А оскільки конвекція в рідинах здійснюється вельми інтенсивно, то такі продукти прогріваються швидко. Бувають харчові продукти густої консистенції, наприклад, томатна паста,

фруктові пюре і соуси, паштети, в яких під час нагрівання конвективні

струми сильно ослаблені і передача теплоти в яких відбувається в основному

шляхом теплопровідності (кондуктивним способом). А

оскільки коефіцієнт теплопровідності харчових продуків

невеликий, то такі продукти прогріваються поволі. Об'єктивним показником консистенції харчових продуктів, що характеризує

їх здатність швидко або поволі прогріватися є згадана константа термічної

інерції fh. Геометричні розміри тари. Чим менше діаметр, тим менша термічна

інерція, і менший час прогрівання. Чим більша тара, тим більше значення

термічної інерції, тому що чим більша відстань від поверхні до центра, тим

більше часу буде потрібно для досягнення визначеної температури в центрі. Матеріал, з якого виготовлена тара. Перш ніж проникнути в продукт, тепло повинно подолати опір стінки тари, який залежить від

товщини стінки, її теплопровідності. Таким чином, термічний опір стінки банки

буде тим більший, чим більша її товщина і чим менша її теплопровідність.

Наприклад, товщина стінки металевої тари дуже мала. Теплопровідність жерсті дуже

висока. Тому така банка буде прогріватись дуже швидко. Товщина стінки скляної

тари досить велика, приблизно в 10 разів більша, ніж товщина металевої тари.

Теплопровідність скла мала. Тому скляна тара буде прогріватись значно

повільніше, ніж металева. Початкова температура продукту з підвищенням температури

продукції до початку стерилізації час

прогрівання скорочується. При цьому особливо великий вплив підвищення

початкової температури продукту на скороченя часу

прогрівання позначається стосовно продуктів густої консистенції, що характеризується високою термічною інерцією.

Для рідких продуктів різниця не дуже велика. Температура стерилізації. Простим підвищенням температури стерилізації вдається

різко скоротити тривалість теплового обробляння продукту на тому самому

обладнанні. Так, розрахунок

показує, що якщо, наприклад, температуру стерилизації

консервів "Перець фарширований рисом і овочами в томатному соусі" у

тарі місткістю Обертання банки під час стерилізації. Існують такі апарати для стерилізації, в яких

банки в процесі стерилізації обертаються. При цьому відбувається

перемішування продукту, що знижує термічну інерцію і час прогрівання.

Особливо ефективне обертання, під час якого банки перевертаються, з денця на

кришку. Стерилізаційні апарати, що працюють на цьому принципі, називаються

"ротоматами" (слово ротація означає

обертання). Особливо значний ефект дає ротаційна стерилізація відносно пюреподібних

продуктів. У цих продуктів константа термічної інерції знижується в 6 – 7

разів. Так, при ротаційній стерилізації моркв'яного

соку в 3-літровій тарі час знижується з 244 хв до 33 хв. 1.9.4. Формула стерилізації та її розшифровка Формула – це умовно виражений запис даних, що

характеризують режим стерилізації. Формула стерилізації схематично зображається

наступним чином:

де, А – тривалість підйому температури гріючого середовища в автоклаві до температури

стерилізації, хв; В – тривалість стерилізації,

під час якої в автоклаві підтримується постійна температура, хв; С – тривалість

охолоджування, хв; Т – температура гріючого

середовища в автоклаві під час стерилізації, 0С; Р – максимальна величина підтримуваного в

автоклаві протитиску, який створюється для компенсації тиску, що виникає в

банці, кПа. Формула стерилізації для кожного виду

консервів регламентується нормативною документацією: державними стандартами,

технічними умовами та технологічними інструкціями для них. Вище наведений загальний вираз формули стерилізації, а тепер щоб було

зрозуміліше розглянемо формулу стерилізації на прикладі, консервів «»томатна

паста 25%» фасована у тару місткістю 350см3. Для цього продукту формула стерилізації буде

мати вигляд:

Це означає, що за 20 хв температуру апарата необхідно рівномірно підняти

до 120 0С, потім витримати її на цьому рівні 35 хв, після чого за

25 хв рівномірно охолодити до температури води в апараті

на рівні 40 0С. 1.9.5. Поняття процесів стерилізації і пастеризації, різниця

між ними Стерилізация загальний термін, що позначає

теплову обробку консервів, що проводиться для знищення мікроорганізмів, або

призупинення їх життєдіяльності при температурах вище 100 °С. Пастеризація – це теплова обробка

продукту, що проводиться за температур нижче 100°С. Під час пастеризації,

як правило, вбиваються неспорові хвороботворні мікроорганізми і зменшується загальна бактеріальна забрудненість

продукту, що підвищує його стійкість. Пастеризація

не повинна призводити до зміни фізико-хімічного стану

продукту і погіршення його якості. Спосіб

консервування стерилізацією в харчовій промисловості

є основним і надійнішим серед усіх методів збереження харчових продуктів.

Процеси стерилізації і пастеризації можна проводити декількома способами. Класифікація

способів стерилізації і пастеризації:

Стерилізація

у тарі. Теплова стерилізація в тарі

припускає такі основні операції: підготовка сировини, закладання і порціонування

її в банки, герметизація (закатування) банок та стерилізація. Стерилізацію продукту, розфасованого та

упакованого в тару, здійснюють за температури до 120 0С, при цьому

витримка становить 20 – 60 хв. Найпоширенішим обладнанням, яке застосовують

для даного способу консервування є автоклав. Харчові продукти,

піддані тепловій стерилізації у герметичній тарі,

можуть зберігатися в доброму стані упродовж декількох років. Тому такий спосіб консервування на сьогодні

найрозповсюдженіший. Класична пастеризація в тарі (названа пляшковою) проводиться після розливу і герметизації фруктових соків та вин у

пляшках, бутилях і жерстяній

тарі. Класична пастеризація припускає фасування продукту за температури пастеризації (наприклад, 95° С –

для соків з м'якоттю, 85° С – для натуральних

фруктових соків, 60° С – для вина) у бутилі

або банки, з наступною герметизацією тари. Потім теплова обробка, а після

цього інтенсивне охолоджування. Класична пастеризація

проводиться в автоклавах або пастеризаторах безперервної дії. Стерилізація

гарячим розливом – особливий вид теплової стерилізації,

застосовуваний для соків і томат-продуктів. Продукт нагрівають до кипіння,

негайно розливають у стерильну тару і закупорюють. Якщо використовують тару

місткістю не менше 3 л, то запас теплоти в продукті виявляється достатнім для

стерилізуючого ефекту. Спосіб гарячого розливу

проводять на стерилізаційно охолоджувальних

установках. Пастеризація гарячим розливом передбачає нагрівання продукту до певної температури (для вина – 43 – 55° С, для

томат-пюре – 95 – 98° С) з наступним його

розливом у простерилізовану тару (пляшки), герметичним закупорюванням і

охолоджуванням. Спосіб застосовується в основному для продуктів

з високою кислотністю. Пастеризація гарячим розливом проводиться в

пластинчастих або трубчастих теплообмінниках. Метод

асептичного консервування. Сутність

його полягає в тому, що продукт і тара стерилізуються окремо, а після цього

в умовах, що виключають можливість потрапляння мікроорганізмів (асептичні

умови), стерильний попередньо охолоджений

продукт розміщують у стерильну тару і герметично укупорюють її стерильними кришками. При цьому способі продукт можна

миттєво нагріти (простерилізувати в потоці) і також швидко охолодити. На сьогодні найбільш завершеною в апаратурному

оформленні є стерилізація в потоці різноманітних

соків, пюре і розфасування їх в одноразову упаковку з

паперових, полімерних матеріалів та алюмінієвих туб. При цьому способі

консервування використовують трубчасті та пластинчасті теплообмінники. Поточна

пастеризація застосовується для оброблення соків, вин, бульйонів та інших продуктів. У

даному випадку теплообмін

відбувається між закритими потоками продукту й теплоносія, розділених поверхнею теплопередачі.

Процес здійснюється в пастеризаційно-охолоджувальних

установках. Стерилізація

У

полі ВЧ і НВЧ – є одним з особливих варіантів теплової стерилізації

продуктів. Харчовий продукт у електромагнітному

полі поглинає електричну енергію, перетворюючи її на теплову. Швидкість нагрівання харчового продукту в полі ВЧ

або НВЧ значно вища, тривалість процесу обчислюється секундами. Це дозволяє

значною мірою зберегти якість продукту. Пастеризація у електромагнітному полі високої частоти (ВЧ). Такий спосіб проводять при нижчій

температурі. Порівняно зі звичайною пастеризацією процесс

менш тривалий (1–2 хв, інколи декілька секунд). Теплота середовища, що передається клітині (теплопровідність),

швидше переборює тепловий бар'єр (оболонку клітини). Під час

оброблення продуктів у полі ВЧ теплота

виділяється безпосередньо в обсязі клітини. Струмами ВЧ пастеризують компоти та соки в скляній

тарі. Пастеризацію харчових продуктів можна проводити за різними режимами.

Вибір

режимів стерилізації і пастеризації визначається технологічними умовами та властивостями продукту. Різниця

між процесами стерилізації і пастеризації консервів: – температура.

Під час стерилізації вона вище 100 0С, а під час пастеризації –

нижча; – тривалість.

Як правило під час пастеризації потрібний більший проміжок часу для

припинення життєдіяльності мікроорганізмів у консервах, тому що

застосовується нижча температура; – зміна

хімічного складу. Під час пастеризації краще зберігається колір продукту

і вітамінний склад. Оскільки за високих температур відбувається частковий

розпад барвних речовин і деяких вітамінів. 1.9.6. Необхідність створення протитиску в стерилізаційному апараті Виходячи з характеристик міцності тари, способу закупорювання, матеріалу

тари, ступеня наповнення продуктом експериментально визначаються критичні

значення тиску всередині банки і з зовнішнього боку. Ці величини рівні тим

значенням тисків, заяких відбуваються необоротні

деформації тари і її розгерметизація. За певних значень цього тиску знаходиться величина необхідного протитиску

в автоклаві за формулою Рб + Рк.н. > Ра > Рб – Рк.в, де, Рб

– тиск, що розвивається в банці при стерилізації,

кПа; Рк.н. і Рк.в – критичний надмірний тиск відповідно

зовні і усередині банки, кПа. Як наголошувалося, під час стерилізації консервів у банках створюється

перевага внутрішнього тиску над тиском в автоклавах. Це пов’язано з тим, що в

банках над дзеркалом продукту є газове середовище, яке складається з суміші

повітря з парою, у автоклаві атмосфера полягає тільки з пари. Тому надлишок

тиску в тарі над тиском в автоклаві визначається тиском повітря в банках. Надмірний тиск у скляній тарі досягає високих значень, за яких можливий

зрив кришок з горловини банок і навіть руйнування тари. Тому консерви в

скляній тарі, особливо в широкогорлій, завжди стерилізують з протитиском. Основна причина, що викликає перевагу (іноді значну) тиску в тарі над

тиском в автоклаві, – це наявність в тарі повітря, оскільки основною мірою

виникнення надмірного тиску, є видалення повітря з банки з продуктом перед

закупорюванням. Такий процес у консервному виробництві називається ексгаустуванням. Підвищення температури продукту під час фасування не тільки знижує

надмірний тиск в банці під час стерилізації, але і підвищує вакуум у ній під

час охолоджування. Найуніверсальнішим апаратом стерилізації, що дозволяє здійснити

тепловий процес під атмосферним і надмірним тиском та використанням як гріюче середовище пару або воду, придатним для

стерилізації консервів у жерстяній і скляній тарі будь-яких розмірів і

алюмінієвих тубах, є вертикальний автоклав АВ-2 (двосітковий) або АВ-4 (чотирисітковий). Під час стерилізації консервів ускляній тарі

процес ведуть так, щоб тиск, якийвиникає в тарі,

врівноважувався тиском зовні з тим, щоб кришка не роздувалася і не виникало

загрози зриву її з горловини банки. Такий спосіб стерилізації називається

стерилізацією з протитиском, при цьому частина загального тиску в автоклаві

має створюватися "гарячим" способом, за допомогою пари для

забезпечення необхідної температури стерилізації, а частина

"холодним" шляхом, тобто таким, під час якого тиск в автоклаві

збільшується без підвищення температури, за допомогою, стислого повітря або

води під тиском. 1.9.7. Апаратура для стерилізації У зв'язку

з розширенням підприємницької діяльності

для консервних підприємств малих потужностей нині

виготовляють вертикальні дво- і чотирисітчасті

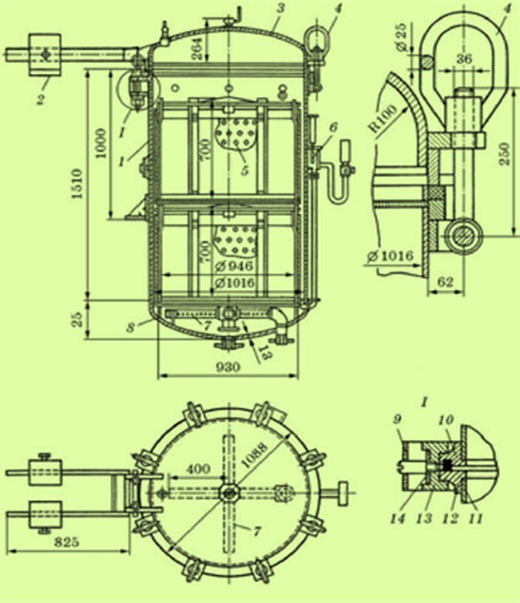

автоклави. Вертикальний

автоклав двосітчастий

АВ-2 (рис.117.) дає змогу здійснювати

стерилізацію продуктів за підвищених тиску і температури. Автоклав

складається з корпусу 1, противаг 2, кришки 3, корзин (сіток) 5,

хрестоподібного барботера 7. Корпус 1

зварної конструкції з вуглецевої сталі, товщина циліндричної обичайки Фланці

кришки 10 і корпусу 12 притискуються за допомогою баранчикових гайок 4. Існує й інший варіант

герметизації кришки автоклава – за допомогою спеціального швидкодіючого затискувача.

Цей варіант значно полегшує працю робітників, що обслуговують автоклави, і

скорочує час на проведення операцій з відкривання і закривання кришки. Конструктивно цей затискувач складається з кілець 2 і 6 трапецеїдального перерізу. Між

ними розміщується ущільнювальна прокладка 7. Поясний затискач 14

за допомогою важільної системи стягує п'ятнадцять секторних сегментів

13.

Сегменти, сходячись, входять своїми внутрішніми вирізами у

виступи кілець 2 і 6 і притискують

кришку до корпусу апарата. Зовнішній

пояс обмежує переміщення сегментів 13 і утримує їх у певному

положенні під час відкривання кришки. Кришка

автоклава має противагу 2, що полегшує її піднімання і опускання.

Рис. 117. Вертикальний автоклав Стерилізатори

безперервної дії. Накопичування банок

і завантаження їх у автоклавні сітки під час

роботи із стерилізаторами періодичної дії потребують певного часу, що знижує

якість продукції. Крім того, періодична схема процесу стерилізації включає

багато негативних моментів – відносно великі виробничі площі, тривала обробка

продуктів, низька продуктивність праці, великі експлуатаційні витрати. Впровадження

апаратів безперервної дії розв'язує багато проблем, інтенсифікує

процес теплопередачі і знижує строк перебування продукту під дією високих

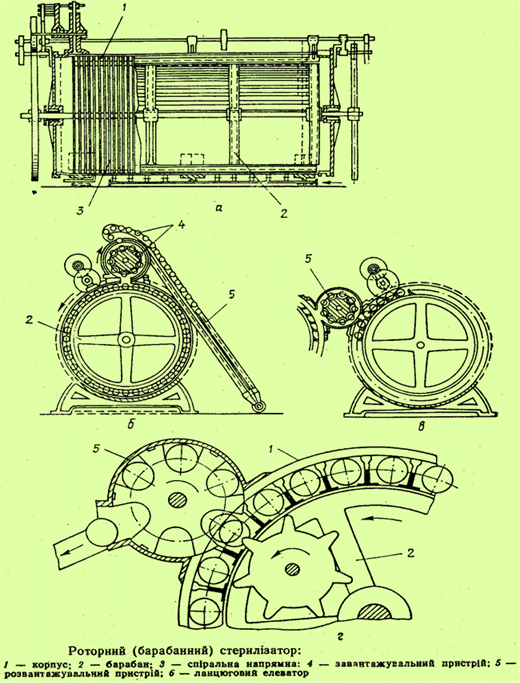

температур. Роторні

(барабанні) стерилізатори безперервної дії

застосовують для стерилізації продуктів у металевій тарі у воді під час

атмосферного тиску і парі при тиску, вищому за атмосферний.

Рис. 118. Роторний стерилізатор Установка

для безперервної стерилізації складається з стерилізатора і охолоджувача,

які мають однакове конструктивне оформлення. Стерилізатор

–це барабан 2, який обертається на валу. Зовнішня поверхня барабана

складається з паралельних валу металевих штабів, розміщених так, щоб між

ними вміщалася консервна банка. Навколо

барабана розташований металевий корпус 1, на внутрішній поверхні якого

закріплені сталеві спіральні напрямні. Крок цих напрямних дорівнює висоті

банки. Корпус

наповнюється водою або парою відповідних параметрів. Під час обертання

барабана банки за рахунок сил тертя обертаються навколо своєї осі і одночасно

разом з барабаном навколо осі апарата. При цьому вони рухаються між

спіральними напрямними і переміщуються вздовж осі апарата від входу до

виходу. Такий

складний рух забезпечує необхідне перемішування продукту. Стерилізатор

має завантажувальний 4 і розвантажувальний 5 пристрої (рис.118 б,в) типу шлюзового затвора, які забезпечують подавання

і виведення банок із середовищ з різним тиском. У завантажувальний пристрій

банки подає ланцюговий елеватор 6. Тривалість

стерилізації регулюється частотою обертання барабана. Із

стерилізатора банки потрапляють в охолоджувач, будова і робота якого

аналогічні стерилізатору. Охолодження здійснюється проточною водою. Робота

таких стерилізаторів автоматизована, режим стерилізації регулюють відповідні

прилади. Якщо

роторний стерилізатор працює при температурах вище 100 °С, він складається з

підігрівача, стерилізатора і охолоджувача. Підігрівач забезпечує попереднє

нагрівання банок і їх вмісту до температури 98 °С у воді, температура якої на

вході 40 – 50 °С, а на виході банки з підігрівача – 98 °С. Нагрівання води

здійснюється парою, яка надходить у нижню частину апарата. З

підігрівача банки за допомогою герметизованого

клапана подаються до стерилізатора, а з нього через завантажувальний клапан

в охолоджувач. Тиск водяної пари в стерилізаторі контролюється і регулюється

відповідно до температури стерилізації. В

охолоджувачі банки охолоджуються проточною водою до 30 – 40 °С при

наднормальному тиску повітря, щоб запобігти деформації банок. Усі частини

установки, які рухаються, приводяться в обертальний рух від одного

електродвигуна через варіатор швидкостей. Недоліками

роторних стерилізаторів є можливість проводити стерилізацію консервів тільки

в банках одного розміру, стирання олова на поперечних швах банок, деформація

банок у зв'язку з різною зміною тиску і температури. Крім того,

спостерігається помутніння деяких видів консервів (з абрикосів, суниці,

малини, горошку). 1.9.8. Схеми комунікацій автоклаву і порядок проведення

стерилізації консервів парою чи водою Використання

автоклавів у виробництві потребує відповідного обладнання місць для їхнього

встановлення.

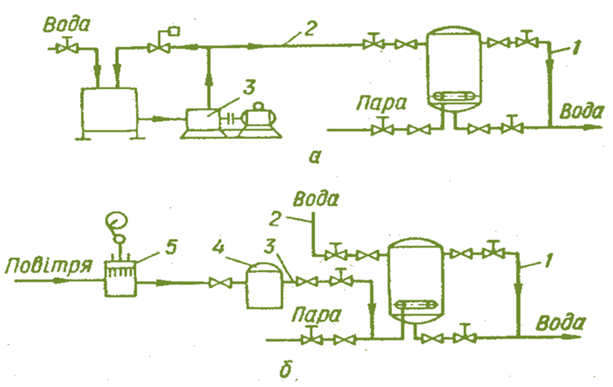

Рис. 119. Схема комунікацій автоклава На схемі

Рис. 119.а відображено подавання по трубопроводу 2 води до

автоклава з метою створення протитиску в апараті. Зливна труба 1 має

бути з'єднана із спускною трубою, а для

усунення можливих наслідків припинення технологічного процесу зв'язку з

відключенням багатоступінчастого відцентрового насоса 3 необхідно

мати в резерві насос іншого типу (наприклад, паровий поршневий). Схема б передбачає використання

в роботі автоклава стисненого повітря, яке надходить від компресора через ресивер

4 і трубопровід 3. Техніка стерилізації з повітряним протитиском полягає в наступному. До

завантаження сіток з банками підігрівають воду в автоклаві до температури, що

перевищує температуру продукту на 10 – 15 ° С. Потім сітки з банками

завантажують в автоклав з таким розрахунком, щоб вони повністю були покриті

водою. Далі автоклав закривають, в нього через барботер подають суміш пари з

повітрям або тільки стисле повітря так, щоб швидко створити необхідний

протитиск. Коли необхідне значення досягнуте, подачу повітря припиняють і в

автоклав пускають (або продовжують пускати) пару доти, поки не досягнуть

температури стерилізації. Потім паровий вентиль прикривають і приступають до

стерилізації. Тиск в автоклаві упродовж усього періоду підігріву і стерилізації повинен

підтримуватися на постійному рівні. Величина цього тиску позначається у

формулі стерилізації. Останній етап процесу – охолоджування. Включають насос і починають

подавати воду у верхню частину автоклава. Потім відкривають нижній вентиль на

зливній трубі і починають випускати гарячу воду. При цьому холодна вода

опускається вниз, перемішуючись з гарячою, яка випускається знизу, в

результаті чого температура води в автоклаві плавно знижується. Під час

експлуатації автоклавів треба передбачити всі заходи, які б не дали змоги

знизити тиск в апараті, що призведе до зриву кришок

або деформації банок. Для цього на усіх трубопроводах, що забезпечують

підведення пари, води і повітря, мають бути встановлені зворотні клапани між

автоклавом і відповідним вентилем. Стерилізація у автоклаві

</html 1.9.9. Контроль за дотриманням режиму стерилізації та

контрольно-вимірювальні прилади Двосітчастий

вертикальний автоклав АВ-2 (рис.120.) дає змогу здійснювати стерилізацію продуктів при підвищених тиску і температурі.

Автоклав складається з корпусу 1, кришки 3, корзин (сіток) 5, хрестоподібного барботера 10.

Рис. 120 Вертикальний автоклав двосітчастий Корпус 1

зварної конструкції з вуглецевої сталі, товщина циліндричної обичайки 6 мм і днища

8 мм. На корпусі передбачено патрубки для підключення автоклава до магістралі

пари, стисненого повітря і води, зливу конденсату, а також штуцери для манометрів

9, термометра 6 і датчиків

програмного регулятора. На кришці автоклава знаходиться запобіжний клапан і

продувний кран. До контрольно-вимірювальних приладів

автоклава належать – манометр, термометр і термограф. Манометр – прилад

для вимірювання тиску рідини, газу або пари. Манометри застосовуються у всіх

випадках, коли необхідно знати, контролювати і регулювати тиск. Найчастіше

манометри застосовують на підприємствах харчової галузі. Основою

вимірювальної системи манометра є чутливий елемент, котрий виконує функцію

первинного перетворювача тиску. Термометр – прилад для вимірювання температури

через перетворення тепла в покази або в сигнали.Частина

термометра, яка перетворює теплову енергію у сигнал на основі іншого виду енергії,

називається чутливим елементом або вимірювальним перетворювачем.

Термограф – автоматичний прилад для вимірювання та

реєстрації температури повітря або рідини та тиску. Під впливом коливань

температури відбувається деформація приймальної частини

термографа, це передається на стрілку з пером і фіксується на діаграмній стрічці

у вигляді кривої. Чутливим елементом термографа може бути біметалева

пластинка, термометр рідинний або термометр опору. Різні модифікації

термографів використовуються у промисловому виробництві, де необхідний

контроль температури. Комп'ютерний

термограф – апарат, який здатний вловлювати на відстані різницю температур і

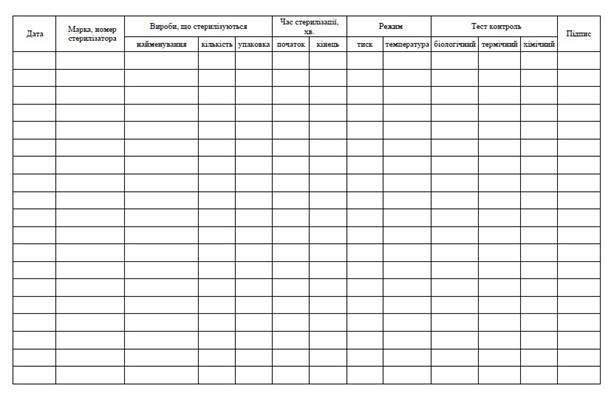

тиску та зображувати її в різних кольорах. 1.9.10. Журнал стерилізації та порядок його ведення Журнал

стерилізації

– це документ, в який записують дані про дату виробництва продукції, номер автоклавоварки, назву консервів, що виготовляються,

кількість і місткість банок з продуктом, тривалість

стерилізації, тиск і температуру при яких проходить даний процес. У журналі

ставить свій підпис особа, яка проводить і контролює процес стерилізації

консервів, а також робить записи – це змінний апаратник-стерилізаторщик.

Зразок журнала стерилізації наведено на рис. 1.13.

Рис. 123. Бланк журналу

стерилізації 1.9.11. Термограми стерилізації. Порядок їх читання Стерилізацію проводять у стерилізаторах

та автоклавах, обладнаних самопишучими контрольно-реєструючими приладами. Режим контролюється термограмами,

на яких зазначається тривалість – нагрівання, стерилізації та охолодження

продукту, а також температура і тиск стерилізації. Термограма

– графік

залежності температури досліджуваної речовини (або будь-якої функції від цієї

величини) від часу або температури зовнішнього середовища при безперервній

зміні останньої за заданим законом. Так, як термограма

замінюється один раз на добу, то відповідно вона поділена на 24 години. Кожна

година розділена чотирма лініями по 15 хв. Отже, якщо 4 На термограмі (рис.

1.15.) зображено графік режимів стерилізації. Якщо його розшифрувати, то

вийде наступне: тривалість нагрівання складає 40 хв, власне стерилізації 40

хв, охолодження 40 хв і температура стерилізації 125 0С.

Рис. 124. Термограма Термограми процесів

стерилізації (та пастеризації) зберігають 3 роки. Термограма стерилізації

</html 1.9.12. Механізація процесів завантажування і розвантажування автоклавних

кошиків банками Завантаження сіток, наповнених

консервами, в автоклави періодичної дії, а також підйом сіток з автоклавів і

їх переміщення в склад проводяться пересувними

електроталями (електротельферами), підвішеними на монорельсі.

До монорельса на ізоляторах прикріплені струмопідвідні шини, до яких притискаються електроталі.

Електроталлю управляє робітник за допомогою кнопок управління, підвішених на

гнучкому кабелі на (рис. 1.16).

Рис. 125. Електротельфер На рис. 1.16 зображено пересувну

електроталь для підйому і переміщення в горизонтальному напрямі вантажів до 1

т. За допомогою візка, що має чотири колеса, електроталь встановлюють

на монорельсі. Вантажний і ходовий двигуни

укріплені на корпусі електроталі. Литий чавунний корпус має у верхній частині

приливи з провушинами для підвіски вантажного

механізму до візка. Вантажний електродвигун через редуктор

з передавальним числом і = 50

приводить в обертання барабан, на якому виточена гвинтова канавка для

сталевого каната. Один кінець каната кріпиться до барабана, а другий до

скоби, закріпленої на корпусі електроталі. Барабан повинен бути розрахований

на таку довжину, щоб при опущеному положенні вантажу на барабані залишалися

два витки сталевого каната. Укладання банок в сітки і завантаження в автоклав

</html 1.9.13. Сутність і прогресивне значення асептичного

консервування харчових продуктів Всі способи теплової стерилізації

продукту потребують досить тривалої температурної дії на продукт, що

призводить до певних хімічних змін. Знизити шкідливу теплову дію можна

застосуванням асептичного консервування. Сутність способу полягає в окремій стерилізації продукту і тари з

наступним фасуванням стерильного охолодженого продукту в асептичних

умовах. На відміну від гарячого розливу продукт не тільки миттєво

нагрівається, але і миттєво охолоджується. Ідея асептичного консервування, виникла

близько 45 років тому, лише 30 років потому отримала практичне застосування.

Це стало можливим після створення спеціальних насосів, теплообмінників,

підбору відповідних дезінфікуючих засобів. Асептичний спосіб консервування має

переваги перед звичайною технологічною стерилізацією. Теплова обробка

продукту в стерилізаторах може проводитись в тонкому шарі упродовж дуже

короткого часу. Це дозволяє зберегти органолептичні і фізико-хімічні

показники продукту, який переробляється. Транспортування продукту може бути

проведено на відстані до декількох тисяч кілометрів будь-яким транспортом –

залізничним, автомобільним чи водним. У пункті призначення проводиться перефасування продукту з транспортних засобів у

стаціонарні резервуари. Із останніх продукт перетасовується в асептичних

умовах у дрібну споживчу тару. Таким чином, він піддається тільки одній

тепловій обробці, що зберігає його харчову цінність. Такий спосіб дозволяє

отримати економію за рахунок скорочення витрат на транспортування споживчої

тари (банок, бутилок, бочок) в північні і східні

райони нашої країни. Також відпадає необхідність повернення пустої тари з тих

районів умісця переробки плодів і овочів. 1.9.14. Галузь застосування цього методу Асептичне

консервування застосовують у харчовій промисловості. Воно дає можливість у

період масового надходження плодів, особливо ягід, які швидко псуються,

терміново їх переробляти й консервувати у великих обсягах. Після завершення

збиральних робіт законсервовані напівфабрикати доводять до готової продукції

і фасують у дрібну, зручну для споживача тару. Зате ефективність асептичного

зберігання напівфабрикатів дуже велика. Останні використовуються для обробки

їх у зимовий час і випуску готової продукції в малозавантажений

період роботи консервних заводів. Це дозволяє продовжити виробничий сезон і

скоротити трудові витрати. Крім того, відпадає необхідність у

використовуванні для цієї мети дорогого штучного холоду. Дослідження показали, що якість

консервів зберігається краще, якщо застосовувати короткочасну

високотемпературну теплову обробку. Важливо тільки те, щоб, підвищуючи

температуру стерилізації, ми не просто зменшували час, а зменшували його

різко. Тому високотемпературна короткочасна стерилізація вимагає особливого

апаратурного оформлення. Її не можна застосувати для обробки консервів,

фасованих в тару, оскільки банку з продуктом не можна прогріти, навіть

застосовуючи дуже високі температури, за лічені секунди. Якщо ж застосувати

високотемпературну обробку упродовж декількох хвилин, то псування продукту

неминуче (потемніння, погіршення смаку, аромату тощо).

Високотемпературну

обробку без погіршення якості продукту можна проводити тільки до фасовки в тару, наприклад, прокачуючи рідкий або

пюреподібний продукт тонким шаром по трубах теплообмінника з наступним

швидким охолоджуванням і фасовкою в стерильних

умовах у стерильні місткості. Такий спосіб консервації харчових продуктів

називається асептичним. Питання для самоконтролю 1. Яка термостійкість різних видів

мікроорганізмів? 2. Які фактории впливають на

термостійкість мікроорганізмів? 3. Які фактории впливають на

час проникнення теплоти в

глиб продукту? 4. Що таке формула стерилізації? 5. В чому полягає різниця між процесами

стерилізації та пастеризації консервів? 6. Чому необхідно створювати протитиск в стерилізаційному апараті? 7. Яке обладнання використовують

для стерилізації консервів? 8. Що таке схема комунікацій

автоклаву? 9. В чому полягає

принцип роботи автоклаву та які

його контрольно-вимірювальні

прилади? 10. Що таке журнал стерилізації? 11. Який порядок читання

термограмм стерилізації? 12. Як відбувається

завантаження і розвантаження

автоклавних кошиків

банками? 13. У чому полягає сутність асептичного консервування харчових продуктів? |

||||||||||||||||||||||