|

|

ТЕХНОЛОГІЯ

ПЕРЕРОБКИ ПЛОДІВ ТА ОВОЧІВ Електронний

посібник |

|||||||||||||||||||||

|

|

1. ЗАГАЛЬНІ ПИТАННЯ ПРОМИСЛОВОЇ ПЕРЕРОБКИ

ПЛОДІВ І ОВОЧІВ |

|||||||||||||||||||||

|

1.8. Процеси фасування та герметизації тари 1.8.1. Поняття процесу фасування та способи його

здійснення залежно від виду продукту 1.8.3. Дотримання

необхідної температури фасування 1.8.5. Контроль маси

нетто і регулювання співвідношення компонентів 1.8.6. Організація робіт під час обслуговування фасувальних конвеєрів 1.8.7. Поняття, призначення і способи

проведення процесу ексгаустування 1.8.8. Поняття і призначення процесу герметизації тари 1.8.9. Способи герметизації скляної і металевої тари 1.8.10. Обладнання, шо застосовується при герметизації

тари 1.8.11. Способи перевірки герметичності скляної та металевої тари 1.8.1. Поняття процесу фасування та способи його здійснення

залежно від виду продукту Фасування –

це технологічний процес наповнення попередньо підготовленої тари продуктом. Фасують

консерви механічним способом або вручну. Під час фасування слідкують за

дотриманням співвідношення складових компонентів консервів, а також і за

масою нетто, дотримуючись вимог стандартів та

технічних умов на той чи інший вид продукції. Консерви, що виготовляються можуть

бути: –

однокомпонентними: рідкі, пюре - і пастоподібні, густі

однорідні маси. Наприклад: соки, пюре, повидло та ін.; –

двокомпонентні: тверда частина – плоди, овочі, шматки

м’яса і рідка – сироп, розсіл, томатна заливка, бульйон; –

багатокомпонентні, в яких тверда частина представлена

декількома видами сировини. Наприклад, овочеві закусочні консерви типу

фаршированого перцю чи баклажанів. Залежно від типу харчового продукту,

його можна фасувати двома способами. Однорідні консерви фасують за допомогою

так званих об’ємних наповнювачів – мірних місткостей, внутрішній об’єм яких

відповідає дозі продукту, який подається в тару. Наповнювач карусельного типу

</html Якщо консерви складаються з двох

компонентів, то овочі або плоди частіше всього вкладають вручну (хоча існують

і машинні пристрої для укладання деяких видів твердих частин консервів), а

рідка частина – дозується за допомогою так званих наповнювачів до постійного

рівня. У цих пристроях роль ємностей, що відміряють

необхідну порцію, виконує сама заповнена тара. Залежно від того, на яку

висоту нижній патрон робочого стола піднімає банку, в неї дозується рідина до

того чи іншого рівня. Наповнені банки передаються на

герметизацію чи спочатку на ексгаузтування. Фасування продукту здійснюється на

автоматичних і напівавтоматичних машинах. Однак в деяких випадках фасування

консервів, які складаються з декількох компонентів, чи фасування густих мас у

велику тару здійснюють вручну. Під час фасування спочатку контролюють

якість і санітарний стан тари і кришок. Якість тари перевіряють 1–2 рази за

зміну. Значну увагу під час фасування приділяють санітарному стану обладнання

та інвентарю, дотриманню робітниками правил особистої гігієни. Ретельно

стежать, щоб у продукцію не потрапили сторонні предмети. Для наповнення циліндричних консервних

банок рідкими, пюреподібними та пастоподібними харчовими продуктами

застосовуються фасувальні і дозувально-фасувальні

автомати за ГОСТ 21253 – 75. Вони випускаються трьох видів: ДН1 – для заповнення вільного об’єму

банок продуктами в’язкістю до 0,4 Н·с/м2

(соки, напої, залива та ін.), ДН2

– для обємного дозування і наповнення банок

продуктами в’язкістю до 4 Н·с/м2

(пюре, соки з м’якістю та ін.), ДН3

– для обємного дозування і наповнення банок

продуктами в’язкістю від 3 до 8 Н·с/м2

(паста, повидло, джеми та ін.).

Рис. 99. Автомати дозувально-наповнювальні

ДН-1, ДН-2, ДН-3 Автомати типу ДН1 не повинні допускати

наповнення банок з різницею рівня продукту в них більше 3 мм, типів ДН2 і ДН3

не повинні допускати наповнення банок продуктом з відхиленнями від заданої

дози більше ± 3% для доз від 100 до 1000 см3 і ± 2% для доз від

1000 до 10000 см3. Точність дозування за рівнем слід

визначати заміром між максимальною і мінімальною відстанями від торця

горловини банки до дзеркала продукту. Для встановлення точності дозування

продукту банки, наповнені в безперервному потоці, відбирають у кількості, яке

рівне утвореному числу дозаторів (патронів). За невідповідності точності

дозування нормі висновок роблять за результатами повторного контролю. Фасування томатів і заливи

</html 1.8.3. Дотримання необхідної температури фасування Теплове оброблення продукту нагріванням

перед фасуванням має важливе санітарно-гігієнічне значення. Під час

нагрівання продукту до температури понад 800С відбувається

знищення мікроорганізмів, що містяться в продукті. До позитивних властивостей

нагрівання слід віднести руйнування отруйних речовин, що містяться в деяких

продуктах (наприклад, картоплі, квасолі). Фасування овочевих натуральних

консервів і маринадів. Зелений горошок. Наповнюють скляні й жерстяні банки горошком

і заливають рідиною на автоматичному двокомпонентному наповнювачі водним

розчином, що містить 3 % цукру і 3 % солі, температурою не нижче від 85 °С. Квасоля стручкова. Боби фасують у банки,

заливаючи гарячим (80 °С) 3 % розчином кухонної солі. Кукурудза цукрова. Зерна кукурудзи

автоматичним наповнювачем фасують у жерстяні банки місткістю 0,5 дм3.

Температура заливи, яка містить 3 % кухонної солі і 3 % цукру, 85 °С.

Рис. 100. Овочеві натуральні консерви Томати натуральні цілі. Томати очищені чи із шкіркою

фасують у скляні або металеві лаковані банки, заливають гарячим (80 – 85 °С)

томатним соком або неувареною томатною пульпою з додаванням кухонної солі і

оцтової або лимонної кислоти, а також 0,22 % хлориду кальцію, щоб

запобігти розтріскуванню під час стерилізації. Перець солодкий натуральний фасують у скляні або металеві

банки місткістю від 0,5 до 3 дм3. Продукт заливають гарячим (90

°С) розчином цукру (6 %), кухонної солі (3 %) і лимонної кислоти (0,6 %). Пюре із шпинату та щавлю фасують у тару місткістю

до 1 дм3 за температури до 85 °С, у тару місткістю 2 – 3 дм3 –

не менше 90 °С. Під час фасування контролюють рН,

який для пюре із шпинату становить 5,4; із щавлю – 3,5;

із суміші шпинату і щавлю – 3,9. Овочеві маринади. Овочеву

суміш фасують у банки, наповнюють їх маринадною заливою температурою 80 – 85 0С.

Концентровані

томат-продукти Томатне пюре і томатну пасту фасують

у скляні або металеві банки місткістю не більше 10 дм3, а також в

алюмінієві туби місткістю не більш 0,2 дм3. Перед фасуванням у

тару томатопродукти підігрівають до 90 – 93 °С у

разі наступної пастеризації в безперервнодіючих

апаратах відкритого типу, до 85 °С за теплої обробки в автоклавах і до 94±2

°С під час консервування методом гарячого розливання. Томатні соуси фасують у скляні чи металеві лаковані

банки місткістю не більш 0,65 дм3 за температури 85 °С або в алюмінієві туби

місткістю не більше 0,2

дм3 при 95 °С. Овочеві соки

Томатний сік концентрований. Концентрований

продукт з сіллю або без неї нагрівають до 85 – 87 °С, фасують у скляну і

металеву тару місткістю не більше 3 дм3, укупорюють

і стерилізують в автоклавах при 100 °С або у пастеризаторах безперервної дії.

Під час використання пастеризаторів сік фасують у тару за температури 93±2 °С

і пастеризують при 95 – 96 °С. Сік з квашеної капусти підігрівають до 92 – 95 0С

і фасують у тару. Плодові соки Фасують сік у скляну і металеву лаковану тару місткістю від 0,2 до 3 л, а

в окремих випадках і у 10-літрові банки. Після деаерації сік підігрівають до

60 – 70 °С, розливають у банки до 3 л. Під час гарячомго фасуванні сік нагрівають до

90 – 95 °С, швидко розливають у оброблені парою банки на 3 – 10 л і зразу

закупорюють. Цей спосіб простий, але сік холоне повільно і часто змінюються

його смак і колір. Багатокомпонентні

консерви – овочеві суміші,

виготовлені з декількох видів сировини. До них належать: овочеві закусочні

консерви (овочі різані в томатному соусі, овочі фаршировані в томатному

соусі, салати та ін.), обідні консерви.

Овочі різані та фаршировані в томатному

соусі. До складу овочевих сумішей

входять свіжі, обсмажені і пасеровані кабачки, баклажани та перець, які

змішуються з обсмаженою морквою, цибулею, білими коріннями, свіжими томатами,

зеленню, томатною пастою, сіллю і цукром. Змішування фаршів і сумішей відповідно до рецептури проводять у фаршезмішувачах або в котлах. Під час укладання овочів у скляні або

металеві банки місткістю не більше 0,65 дм3 необхідно

дотримуватися співвідношення окремих компонентів і черговість їх фасування.

Для овочів, нарізаних кружками, у томатному соусі спочатку дозується перша

порція томатного соусу, потім укладаються обсмажені овочі, які заливаються

другою порцією томатного соусу. Порядок фасування овочевих сумішей типу

„Перець різаний з овочевим фаршем у томатному соусі” наступний: спочатку

дозується розжарена рослинна олія, потім-перша частина томатного соусу шаром

10 мм, овочева суміш і друга з овочами

порція томатного соусу. Банки закупорюють лакованими металевими кришками

і стерилізують при 120 ° С. Салати

овочеві – це суміш свіжих або

швидкозаморожених, квашених, солоних овочів і свіжих яблук з додаванням

рослинної олії, оцтової кислоти, солі, цукру, зелені та прянощів. Підготовлені овочі піддають

сухому посолу, змішують з іншими компонентами, фасують у скляну або бляшану

лаковану тару, закупорюють і стерилізують в автоклавах при 105 і 116 ° C

упродовж 40 – 60 хвилин.

Обідні

консерви виробляють у широкому асортименті. Це

різноманітні перші (борщі, щі, розсольник,

капусняк, супи) та другі (різноманітні солянки, каші з овочами та ін.) обідні

страви. Приготування суміші.

Змішування складових частин обідніх консервів здійснюється у змішувачах з

підігрівом, куди подаються заправка, підготовлені овочі й інші компоненти.

Суміш підігрівають до 70 – 75 ° C при постійному перемішуванні, не допускаючи

деформації овочів, і направляють на фасування. Якщо пасерування овочів

проводилося в паромасляних печах, то частина коштів

жиру за рецептурою додається в змішувач. Для окремих видів консервованих

супів, капусняку запорізького, овочів з грибами та інших передбачається чітко

визначений порядок надходження компонентів на змішування. Обідні консерви фасують за

наступною схемою: на дно попередньо підготовленої тари укладають лавровий

лист, м'ясо, якщо вони входять в рецептуру, а потім дозують на автоматичних

наповнювачах гарячу суміш. Порядок фасування супів такий

же, тільки після заповнення тари сумішшю дозують

заливку бульйону або овочевого відвару. Для збагачення консервів вітамінами в

банку перед фасуванням вносять аскорбінову кислоту у вигляді таблеток або

порошку в дозі 0,17%, а каротин – у вигляді розчину в рослинній олії в дозі

0,005% до маси продукту. 1.8.5. Контроль маси нетто і регулювання

співвідношення компонентів Маса

нетто – це вага продукту

без урахування ваги тари. Співвідношення компонентів продукту у тарі

нормується згідно з стандартами. Недотримання під час фасування маси нетто консервів надалі призведе до фізичного браку, а це

в свою чергу може викликати повторне обсіменіння консервів мікроорганізмами,

які становлять небезпеку для здоровʼя

споживачів і викликають псування продукту. Овочеві

натуральні консерви і маринади. У овочевих натуральних консервів і

маринадів згідно з стандартами контролюють співвідношення у тарі таких

компонентів, як плоди або овочі і заливка. Зелений горошок.

Маса зеленого горошку під час фасування становить 65 – 70 % маси вмісту

консервів, а маса заливки відповідно 35 – 30%. Квасоля стручкова.

Боби становлять 60 – 65 %, решта – залива. Кукурудза цукрова

зерна 60 – 65%, заливи – 40 – 35 %. Томати натуральні цілі.

Масова частка плодів від маси нетто не менше 60%

для сливоподібних, 50% для округлих. Перець солодкий натуральний.

Масова частка плодів перцю цілого від маси нетто

консервів має бути 55%, перцю половинками 60. Овочеві маринади

масова частка плодів від маси нетто 50 – 60%, а

маринаду відповідно 50 – 40%. Овочеві

закусочні консерви Овочі нарізані кружками

необхідно дотримуватись співвідношення окремих компонентів, %: основна

сировина 37 – 65, фарш 12 – 40, томатний соус 22 – 43. Овочеві суміші

співвідношення окремих компонентів складає, %: овочева суміш 57 – 65, олія

2,6 – 5,7, томатний соус 32 – 42. Овочі фаршировані у томатному соусі

співвідношення компонентів, %: овочі фаршировані 44 – 86, томатний соус 29 –

36, олія 1,6 – 3,2. Компоти

плодово-ягідні Плодові компоти.

Співвідношення плодів і сиропу під час фасування складає 60:40. Контроль за

співвідношенням складових частин у банці необхідний щоб не порушувалась

рецептура, не змінювався смак і не погіршувався товарний вид продукту, а

також щоб запобігти накопиченню повітря в банці. 1.8.6. Організація робіт під час обслуговування фасувальних

конвеєрів Перед початком роботи людина, яка

обслуговує обладнання має пройти інструктаж: 1. Не

залишати працююче обладнання без догляду, не допускати до обслуговування

сторонніх осіб. 2. Не

проводити на ходу регулювання та чистку електроприладів, поправляти будь-які

рухомі деталі. 3.

Вимикати електроприлади від електромережі під час перерви в роботі та під час

перенесення його на інше робоче місце. 4.

Потрібно працювати з обладнанням лише за температури навколишнього повітря,

вказаного в його паспорті. Не дозволяється: 1. Передавати управління обладнанням

іншій особі. 2. Розбирати і ремонтувати

електроприлади . 3. Триматися за дріт або торкатися

обертаючих частин електроприладів.

Безпечна

експлуатація конвеєрів, транспортерів забезпечується огородженням зірочок і

барабанів. Огородження має перекривати бокову сторону конвеєра не менше ніж

на 0,6 м від вісі обертання зірочки чи блока. Проходи

під конвеєрами висотою не меншою Під час роботи необхідно виконувати всі правила використання

технологічного устаткування, дотримуватися правил безпечної експлуатації

транспортних засобів, тари, вказівки про безпечне утримання робочого місця.

По закінченні роботи має бути вимкнено все електроустаткування, проведено

прибирання відходів виробництва та інші заходи, що забезпечують безпеку на

ділянці. Сама ділянка має бути спланована згідно з вимогами техніки безпеки,

а саме дотримання: ширини проходів, проїздів, мінімальна відстань між

обладнанням. Всі ці відстані повинні бути не менше припустимих. 1.8.7.

Поняття, призначення і способи проведення процесу ексгаустування Ексгаустування – це процес видалення повітря з

наповненої банки перед її герметизацією. Повітря надходить разом з плодами і заливкою. Чим нижча

температура фасування, тим більше повітря містить продукт. Під час ексгаузтування слід видаляти повітря з продукту, а також

із вільного, не заповненого продуктом простору банки, тому, що цінні поживні

речовини консервів під дією кисню повітря піддаються хімічним перетворенням,

у результаті яких відбуваються зміни кольору, аромату і смаку. Наявність

кисню прискорює процеси корозії металевої тари і металевих кришок, а також може

сприяти розвитку залишкової мікрофлори. Під час стерилізації

наявність повітря в продукті викликає підвищення в банках тиску. Виникає

потреба знижувати тиск у банках, застосовуючи ексгаустування.

Рис. 106. Класифікація способів ексгаустування Теплове ексгаустування

полягає в нагріванні

банок з продуктом парою упродовж 8 – 10 хв до їх герметизації. При цьому в результаті

нагрівання повітря виходить з продукту, а водяні пари витісняють його з

банки. Теплове ексгаустування може бути здійснено в апаратах, названих

паровими ексгаустерами. Після виходу з ексгаустера банки негайно

герметизуються. Перспективне використання ексгаустерів з

інфрачервоним нагрівом. Різновидом теплового ексгаустування

є фасування заздалегідь підігрітими до необхідної температури продуктами

(такими, як томатна паста, овочева ікра тощо.) або заповнення банок з

продуктом гарячою заливкою – сиропом, соусом, розсолом (для компотів,

натуральних овочевих і інших консервів). Автори, зокрема Б. У. Зозулевич,

Ф. І. Коган і Ю. Д. Рейф,

запропонували використовувати для теплового ексгаустування

консервів у скляній тарі інфрачервоне випромінювання. При цьому автори

виходять з того, що мета ексгаустування полягає в

тому, щоб прогріти лише поверхневий горизонтальний шар продукту –

"дзеркало", а не весь продукт в об'ємі банки. Цього досить, щоб

водяні пари що виділилися з верхнього шару продукту витіснили з пароповітряного

простору тари повітря. Саме для цієї мети інфрачервоний обігрів дуже

ефективний, оскільки дозволяє прогріти поверхневі шари харчових продуктів за

декілька секунд. Механічне ексгаустування – полягає у відсмоктуванні повітря із

банки за допомогою вакуум-насоса. Цей процес здійснюється на

вакуум-закупорювальних машинах, в камері яких, попереджуючи процес

герметизації, створюється розрідження. Механічне ексгаустування

застосовується переважно для тих продуктів, температура фасування яких

порівняно невисока. За високих температур продукту і механічному вакуумі

спостерігається скипання продукту у вакуумній камері закочувальної

машини. У таких випадках використовується ексгаустування

шляхом вдування пари під кришку перед закупорюванням. Залишковий тиск в

банках зазвичай коливається від 68 до 42 кПа, в окремих випадках – до 15 кПа. 1.8.8.

Поняття і призначення процесу герметизації тари Одним

з найвідповідальніших технологічних процесів виробництва консервів є закупорювання банок з

продукцією. Повна герметичність забезпечує можливість проведення стерилізації і запобігання попаданню мікроорганізмів всередину банки під час зберігання. Закупорювання – це технологічний

процес герметизації наповнених банок металевими кришками для забезпечення її збереження. Тільки повна герметичність банок дає

змогу провести подальшу стерилізацію і тривале зберігання. Банки з фасованим

в них продуктом герметизують на закатувальних чи

закупорювальних машинах тої чи іншої конструкції. Закупорювання банок

</html 1.8.9.

Способи герметизації скляної і металевої тари Способи герметизації скляних банок залежать від того,

до якого типу відноситься та або інша скляна тара. Проте при будь-якому

способі закупорювання кришки з прокладкою мають бути міцно і герметично

зафіксовані на вінчику горловини тари і залишатися постійно у такому положенні на всіх

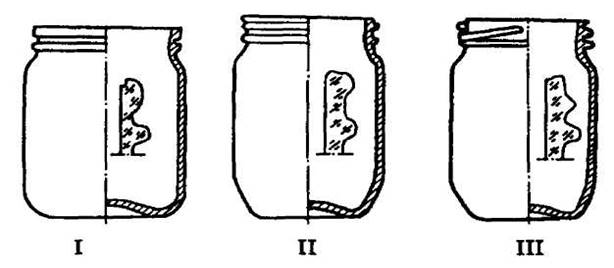

подальших процесах консервації, транспортування і зберігання консервів. Є три типи закупорювання скляної тари –

І тип - СКО (скляна консервна обтискна); –

ІІ тип - СКГ (скляна, консервна,

гвинтова); –

ІІІ тип – СКН (скляна, консервна,

натискна).

Рис. 107. Способи закупорювання скляних банок Встановлено, що надійніша герметичність і міцність закупорювання забезпечуються,

коли ущільнювальна прокладка знаходиться на бічній поверхні вінчика

горловини, як це має місце при герметизації за способом I. Скляні обкатні банки

(І тип) закупорюють на автоматах

чи напівавтоматах різних систем. У пази борта кришки вкладаються спеціальні

гумові кільця. Герметизують кришки на закатувальних

машинах за допомогою спеціальних роликів. У процесі обкатування кришки

профільованим роликом стінки фланця і завитка кришки деформуються таким

чином, що ущільнювальне гумове кільце щільно притискається до горловини банки

в результаті тертя і упора в поясок вінчика

горловини створюється міцне і герметичне приєднання кришки до банки. Процес закупорювання обжимної банки (ІІ

тип) проводиться шляхом введення горловини банки з надітою кришкою в

спеціальний обжимний циліндр, діаметр якого на 1,5

– Відмінна

особливість закупорювання різьбової банки (ІІІ тип) полягає в нагвинчуванні кришки на вінчик горла за

¼ оберту, що проводиться застосуванням спеціального закупорювального

пристрою. У результаті тиску кришки на торець вінчика горловини прокладка на

кришці (паста) ущільнюється і герметизує банку.

Кришка при цьому не деформується, легко відгвинчується і може бути

використана в домашніх умовах повторно. Проте через ряд ускладнювальні

моменти цей спосіб можна використовувати тільки для фасування продукції, яку

стерилізують за температури не вище 100 °С. Нині у світовій

практиці є різні способи закупорювання скляних банок і повсюдно

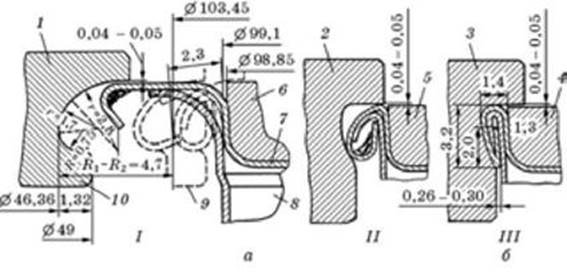

застосовується один спосіб закупорювання металевих банок – подвійний шов. Закатні ролики першої операції попередньо підгинають фланець

корпусу (рис. 1.2.). Після цього закатні ролики

другої операції остаточно привальцьовують денце і

формують поперечний шов банки. Під час привальцьовування

шва роликом другої операції збільшується ширина шва. Зазори в середині шва

між жерстю денця і корпусу заповнюються ущільнювальною пастою. Закатний шов має міцно і герметично з’єднувати денце з

корпусом банки.

Рис. 108. Послідовність утворення подвійного закатного шва а – положення І і ІІ системи ролик – банка з

кришкою на початку операції; б – положення ІІІ системи ролик – банка наприкінці; 1 – ролик; 2, 3 – закатні ролики другої операції; 4, 5 – верхні патрони; 6 – патрон; 7 – кришка; 8 – корпус; 9 – кінець операції; 10 – початок операції 1.8.10.

Обладнання, шо застосовується при цьому герметизації тари Герметизація консервної тари

проводиться на автоматичних чи напівавтоматичних закупорювальних машинах. Герметичне з’єднання корпуса металевої банки з кришкою відбувається подвійним закочувальним швом; для герметизації скляної банки

використовується гумове кільце, яке щільно зажате між горлом банки і

металевою кришкою. Банка прижимається

нижнім патроном до верхнього, фіксується таким чином, щоб робоча поверхня закаточного ролика знаходилась точно проти фланців банки

і кришки. Під час переміщення закаточного ролика в радіальному напрямку до банки, яка

обертається навколо своєї осі, або під час обертання закаточного

ролика навколо нерухомої банки з одночасним переміщенням його в радіальному

напрямку проходить підгинання фланця кришки під фланець корпусу. До підігнутих фланців

корпуса банки і кришки підводиться закаточний ролик, який щільно зжимає

всі п’ять шарів жерсті, з яких утворений подвійний закаточний

шов. Щоб цей шов був герметичний на фланець кришки наносять тонкий шар пасти,

який заповнює всі зазори між окремими шарами жерсті. Герметизація скляних

банок здійснюється металевими кришками, в загнутий фланець яких вкладають

гумове кільце. Зжимаючи периферійну частину кришки, її

деформують разом з гумовим кільцем, яке щільно зажате між горлом скляної

банки і кришкою. Внаслідок такого напруженого стану гумового кільця

створюється необхідна щільність (герметичність) і міцність з’єднання кришки з

горлом скляної банки. Деформація кришок

проводиться роликами, які обертаються навколо банки. Ці ролики обертаються

навколо кришки і одночасно переміщуються до її центру. Урезультаті

цього здійснюється необхідна герметичність з’єднання кришки з горлом банки,

яка перешкоджає проникненню зовнішнього повітря в середину банки. Підведення закаточних роликів до банки яка герметизується і

відведення цих роликів проводиться в суворій послідовності з урахуванням

надходження банок, їх фіксування, вакуумування (у вакуум-закатних

машинах), завершення першої, потім другої операції та ін. Закатні машини бувають: для скляної тари однопозиційна закатна машина,

багатопозиційна закатна машина (карусельного типу),

вакуум-закатна машина; для металевої

багатопозиційна закатна машина з обертаючими

кулаками, закатна машина з нерухомими кулаками та

ін. 1.8.11. Способи перевірки

герметичності скляної та металевої тари Під час контрольних випробувань міцності

закупорювання банок типу I в

непрогрітому стані (тиск, під час якого кришка зривається з горловини банки)

повинні знаходитися в межах 0,15–0,17 Мпа. У

гарячому стані, тобто під час стерилізації, критичний тиск знижується до

0,06–0,07 Мпа. Для перевірки

герметичності склотари банку поміщають горловиною вниз у патрон спеціального

пристрою, у якому створюється тиск. Якщо банка закупорена негерметично,

бульбашки повітря проникають усередину неї. Для перевірки

герметичності металевої тари холодні банки поміщають на 1 – 1,5 хв у воду,

нагріту до 80 – 850С. Вміст банок розширяється і за нещільного

закупорювання із них виходять бульбашки повітря. За принципом дії тестери поділяють на ручні,

напівавтоматичні та автоматичні. Для перевірки герметичності банок у

тестерах використовують вакуум, стиснене повітря і воду. Найпоширенішим є спосіб перевірки на герметичність

за допомогою стисненого повітря. Цей спосіб полягає в тому, що банку

затискують між двома фланцями. З відкритого боку банки фланець повинен мати

гумову ущільнювальну прокладку, яка герметизує внутрішній об’єм банки, і

штуцер, який з’єднує об’єм банки з системою стисненого повітря за допомогою

гнучкого шланга. Після герметизації банки занурюють

у воду і подають у середину банки стиснене повітря з надлишковим тиском 90 –

110 кПа (для банок місткістю до1000 см3 і діаметром до 100

мм). Банку вважають негерметичною, якщо за час

випробувань (10 с) у воді з’являються у вигляді струменя бульбашки повітря.

Одночасно визначають місце розгерметизації. Неавтоматичний повітряно-водяний

тестер має продуктивність 10 банок за хвилину і його використовують для

вибіркової перевірки банок у напівавтоматичних та автоматичних лініях для

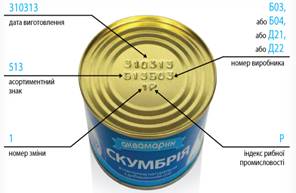

виготовлення жерстяних банок. Маркування – це процес

нанесення тексту, умовних позначень та малюнків на упаковку та (чи)

продукцію. На виготовлену продукцію залежно від типу,

наносять маркування у вигляді тексту чи наклеюють етикетки.

Етикетки виготовляють поліграфічним

способом, в яких зазначено підприємство-виробник, його товарний знак,

продукт, нормативно-технічну документацію, масу нетто

або об'єм, сорт, ціну, умови зберігання тощо. На дно металевих банок наносять символ з

цифр та букв. У першому рядку зашифровано галузь промисловості (К – харчова,

М – м'ясо-молочна, Р – рибна), номер заводу, рік виготовлення (остання

цифра), в другому – семизначний індекс, в якому зазначено номер зміни (один знак), число (два

знаки), місяць (один знак), позначений літерою з алфавіту: А – січень, Б –

лютий, В – березень, Г – квітень, Д – травень, Е – червень, Ж – липень, І –

серпень, К – вересень, Л – жовтень, М – листопад, Н – грудень), асортиментний

номер консерви (останні три знаки). На кришки

скляної і полімерної тари, літографованих металевих банок і алюмінієві туби

мають наноситися умовні позначення, вказуючи номер зміни або бригади (1–2

цифри), число вироблення (2 цифри), місяць вироблення (2 цифри), рік

вироблення (2 останніх цифри року). Допускається наносити номер

підприємства-виробника (1–3 цифри). Умовні позначення наносяться в дві або

три рядки. Нині маркіровка банок переважно

здійснюється шляхом витискування знаків маркіруючим

пристроєм закатної машини. Витискування знаків має

недолік, оскільки при цьому відбувається порушення лакового покриття. Під час

тривалого зберігання ці місця є центром початку корозії, тому нині, на

консервних заводах почав упроваджуватися новий прогресивний метод –

маркування швидковисихаючою незмивною фарбою. Питання для самоконтролю 1. Що таке фасування

консервів та які способи його здійснення? 2. Які наповнювачі призначені для фасування рідких, пюреподібних та пастоподібних продуктів? 3. Якої температури необхідно дотримуватись під час фасування консервів? 4. Що таке багатокомпонентні

консерви, який порядок їх змішування і фасування? 5. Яке співвідношення компонентів потрібне для різних видів консервів? 6. Чим забезпечується безпечна експлуатація фасувальних конвеєрів? 7. Що таке ексгаустування

і які способи його проведення? 8. Що таке закупорювання

тари? 9. Які є способи герметизації скляної і металевої тари? 10. Яке обладнання використовується для

герметизації консервної тари? 11. Якими способами перевіряють герметичність скляної та металевої тари? |

||||||||||||||||||||||