|

|

ТЕХНОЛОГІЯ

ПЕРЕРОБКИ ПЛОДІВ ТА ОВОЧІВ Електронний

посібник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

1. ЗАГАЛЬНІ ПИТАННЯ ПРОМИСЛОВОЇ ПЕРЕРОБКИ

ПЛОДІВ І ОВОЧІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.6. Теплова обробка сировини 1.6.1. Поняття процесу бланшування і його мета залежно від виду сировини 1.6.2. Зміни, що відбуваються

у сировині під час бланшування 1.6.3. Способи і режими бланшування водою чи парою 1.6.4. Обладнання для бланшування періодичної та безперервної дії 1.6.5. Поняття процесів обсмаження та пасерування, різниця між ними 1.6.6. Зміни, що відбуваються

в овочах під час обсмажування 1.6.7. Режими обсмажування та їх вплив на якість

обсмажених продуктів 1.6.8. Поняття видимого та істинного відсотка усмажування 1.6.1. Поняття процесу

бланшування і його мета залежно від виду сировини Залежно від

призначення теплової обробки і способу передачі тепла продукту процес

називають бланшуванням, розварюванням,

підігріванням, обжарюванням, пасеруванням. Бланшування

– це короткострокова теплова обробка плодоовочевої сировини при визначеному

температурному режимі у воді, парою чи у водних розчинах солей, цукру,

органічних кислот, лугів. Бланшування є дуже важливою попередньою операцією,

від якої значною мірою залежать якість продукту і втрати у виробництві. Його

проводять для інактивації ферментів, поліпшення проникності протоплазми (під

час варіння варення) та смаку, зменшення кількості мікрофлори, часткове

видалення повітря, в якому міститься кисень.

Плоди і овочі

найчастіше бланшують цілими. Тривалість і температура бланшування залежать

від виду, сорту, ступеня зрілості, якості сировини, її подальшого

застосування. Зазвичай бланшування проводиться дуже швидко, щоб продукт

зберіг смак, колір і аромат початкової сировини. Під час проведення цього

процесу необхідно пам'ятати, що недобланшований

продукт може викликати бомбаж, а перебланшований – розварювання

консервів під час стерилізації. Щоб уникнути розварювання

продукт після бланшування відразу ж охолоджують водою Під час бланшування

солодкого перцю розмʼякшується його структура

і він стає еластичним. Це дозволяє йому під час фасування не ламатися і

займати менший обʼєм у банці. Бланшування

зеленого горошку необхідне для збільшення його об Під час бланшування картоплі, овочів та

фруктів дещо погіршується хімічний склад сировини, частково руйнуються

вітаміни. Для зменшення втрат рекомендовано бланшувати сировину неочищену від

шкірки. 1.6.2. Зміни, що відбуваються у сировині під час бланшування

Під час бланшування відбуваються наступні зміни сировини: – зміна об'єму

і маси сировини. Залежно від

конкретного виду і поставленого завдання об'єм сировини потрібно збільшити

або зменшити. Так, наприклад, під час виготовлення так званих м'ясорослинних консервів, у рецептуру яких входять сухі

бобові, культури, практикують бланшування сухого гороху або квасолі в

киплячій воді упродовж 10–20 хв для набухання зерен,

при цьому завдяки вбиранню води об'єм їх і маса збільшуються орієнтовно в 2

рази. Якщо цього не зробити, то під час стерилізації консервів сухі бобові

культури набухають у результаті

поглинання бульйону, і в готовій продукції не залишається рідкої фази. – розм'якшення сировини, щоб її можна було щільніше укладати в

банки або ж для полегшення видалення неїстівних частин – шкірочки, кісточок,

насіння – при подальшому протиранні на ситах. Під час нагрівання сировини (15 – 20 хв) гідролізуєтся

протопектин, що склеює окремі клітини між собою і цементує рослинну

тканину. Під час гідролізу протопектин переходить у

розчинну форму, клітини відокремлюються одна від одної, плодова тканина мацерується, стає рихлою і м'якою. У той же час відомо,

що досить нагрівати рослинну тканину до 80 – 85°С хоч би 3 – 4 хв, як плоди

стають м'якими. Це пов'язано з тим, що під час нагрівання коагулюють білки

протоплазми, цитоплазменна оболонка ушкоджується,

осмотичний тиск, який обумовлює твердість плоду, зменшується і плід

розм'якшується; – збільшення

клітинної проникності. Напівпроникні

мембрани є основною перешкодою для витягання плодових соків пресуванням. Один

з найефективніших технологічних прийомів, що дозволяють пошкодити цитоплазмові мембрани, – бланшування плодів водою або

парою. При цьому необхідно мати на увазі, що пошкодження цитоплазмових

мембран і збільшення клітинної проникності можна досягти на різних

температурних рівнях, починаючи з 65°С, змінюється лише відповідний час,

необхідний для зміни клітинної проникності яблук при тому, що бланшування у

межах температурного діапазону 60–100°С. Тому у випадках, коли остерігаються розварювання плодів за високих температур, можна

проводити бланшування не упродовж 4–5 хв, скажемо при 100°С, а упродовж 8–10

хв при 70–80°С. Цитоплазматичні мембрани є перешкодою також і в тому випадку, коли

потрібно просочити чим-небудь клітину ззовні, наприклад, цукром або сіллю.

Під час варіння варення протікають протилежні за напрямом дифузійно-осмотичні

процеси, в результаті яких з плодів витягується витікаюча

назовні волога, що частково випаровується, а всередину клітки проникає цукор з

того, що оточує плоди сиропу. Варення потрібно варити так, щоб кількість витягуваної під час варіння вологи компенсувалась кількістю вбираного цукру, тобто співвідношення має бути близько

одиниці. Тим часом, якщо занурити плоди або їх часточки в цукровий сироп, то

в перші хвилини, поки плоди ще не прогрілися і ціла

протоплазма, відбувається лише осмотичне відсмоктування вологи, а дифузійне

проникнення цукру всередину плодових кліток затримується на непроникній для

цукру цитоплазмі іншою оболонкою. Тому плоди відразу ж і зморщуються. Надалі

цитоплазма під час нагрівання плодів ушкоджується і відкривається доступ

цукру в клітину. Але все одно вологи до цього моменту витягнуто дуже багато і

потрібної концентрації досягти не вдається. Відношення витягнутої вологи і увібраного цукру

значно перевищує одиницю, і в результаті після закінчення варіння і фасування

плодів і сиропу залишається і поступово накопичується у концервах

надлишок сиропу. Це дуже ускладнює технологію варення і є однією з проблем у

цьому виробництві. Якщо ж плоди до варива пробланшувати

клітинна проникність їх зросте і при подальшому зануренні в сироп відразу

відбудеться не тільки осматичне відсмоктування

вологи, але і дифузійне проникнення цукру всередину плодової тканини через

пошкоджену цитоплазматичну мембрану; – інактивування ферментів. Діяльність ферментів, що опинилися в харчовому

продукті під час переробки, може викликати псування готової продукції навіть за

відсутності мікроорганізмів. Короткочасне прогрівання або бланшування при

80–100°С інактивує більшість ферментів, припиняє їх

діяльність і цим самим

попереджає ферментативне псування. Діяльністю окислювальних ферментів пояснюється також потемніння нарізаних

плодів на повітрі.

Схема окислювального процесу ферментативного потемніння нарізаних плодів: на першій стадії фермент (позначений літерою А) приєднує молекулярний

кисень повітря активує його, утворюючи з'єднання типу пероксиду: А + О2 → АО2 Якщо в плодах є відповідний субстрат відновлювального характеру (дубильні

речовини, поліфеноли, що позначаються літерою В то

органічний пероксид АО2, що утворився, віддає кисень; у атомарному

вигляді, окисляючи, таким чином, дубильні речовини, які молекулярним киснем

повітря не окислюються. Тому стадія ферментативного процесу протікає за

схемою: АО2 + 2В → А + 2ВО При цьому фермент відновлюється в первинному вигляді, а утворений оксид

ВО є темнофарбоване з'єднання, яке іноді називають

флобафеном. Таким чином, виходить, що оскільки поліфеноли

киснем повітря без допомоги ферментів не окислюються, то для запобігання

процесу потемніння необходно окислювальні ферменти інактивувати. З цією метою в згаданих виробництвах

застосовують короткочасне (5–10 хв) бланшування у воді за температури

85–100°С. Так як інактивування ферментів краще

протікає в кислому середовищі, то під час бланшування воду рекомендується підкисляти

лимонною або виннокам'яною кислотою до концентрації 0,1 – 0,2 %;

– гідроліз протопектину. Отримання фруктової солодкої продукції, що має желеподібну консистенцію

(повидло, джеми, мармелади, желе), неможливе без наявності в уварюваній масі розчинного пектину. Саме він у

присутності цукру і кислоти утворює желе. У деяких плодах пектинових речовин міститься мало. Щоб з такої сировини

отримати фруктове желе, доводиться вводити у рецептуру так звані желюючі соки, тобто соки з плодів, багатих розчинним

пектином. Іноді ж пектинових речовин в плодах багато, але вони знаходяться

головним чином в нерозчинній формі, у вигляді протопектину.

Щоб гідролізувати протопектин,

плоди бланшують парою упродовж 10 – 20 хв, а щоб прискорити гідроліз пектину

потрібно додати органічні кислоти; – видалення повітря. Воно міститься в міжклітинних просторах

рослинної тканини. Повітря, потрапляючи в готову продукцію, а також діючи на

проміжних етапах на сировину, викликає погіршення якості продукту, сприяє

корозії металевої тари, викликає підвищений тиск в банках під час

стерилізації. Видалення повітря при бланшуванні сприяє збереженню вітамінів.

Під час бланшування сировина значною мірою звільняється від повітря; – часткове

знищення мікроорганізмів завдяки тепловій обробці.

Залежно від

виду сировини, технології виготовлення тих чи інших консервів бланшування

використовується для різних цілей з досягненням різних результатів, основні з

яких: припинення біохімічних процесів у продукті, знищення більшої частини

мікроорганізмів, зміни об'єму і маси, підвищення проникності протоплазми

клітин, зміна консистенції, видалення повітря, летких речовин, клейстеризація крохмалю. – зміна кольору. Причиною може бути або зміна пігментів, або

утворення нових фарбувальних речовин. Зміна кольору спостерігається у овочів,

що мають зелене, біле або червоно-фіолетове забарвлення. Овочі з жовтим і оранжевим забарвленням не змінюють колір і стійкі до дії

теплової обробки. Під час нагрівання в зелених овочах унаслідок взаємодії

хлорофілу з органічними кислотами або кислими солями цих кислот, що містяться

в клітинному соку, утворюється феофітин – нова фарбувальна речовина бурого

кольору. Ступінь зміни зеленого забарвлення залежить від тривалості теплової

обробки і концентрації органічних кислот в продукті. Чим довше проводиться

теплова обробка, тим більше утворюється феофітину і помітніше побуріння овочів.

Бланшування суцвіть цвітної капусти призводить до їх вибілювання

унаслідок руйнування фарбувальних речовин, надаючи суцвіттям зелений або

жовтуватий колір. Зелені овочі краще зберігають своє забарвлення, якщо бланшування

проводиться в жорсткій воді. Тому що кальцієві і магнієві солі, що містяться

у воді, нейтралізують частину органічних кислот і кислих солей клітинного

соку. 1.6.3. Способи і режими бланшування водою чи парою Бланшування водою. Вибір апаратури для бланшування водою пов'язаний з об'ємами

виробництва. Якщо пропускна спроможність невелика, плоди бланшують вручну в

циліндрових або прямокутного перетину металевих дірчастих корзинах-сітках,

які завантажують у наповнені гарячою водою двостінні

котли. Двостінний казан складається з двох

оболонок. Внутрішня виготовлена із сталі або міді. У цю оболонку наливають

підлягаючу нагріванню воду. Зовнішня оболонка виготовлена з чавуну. В

утворений між двома оболонками герметично закритий простір подають пару

тиском зазвичай 0,2–0,3 Мпа. Вода у внутрішній

оболонці нагрівається до 80–85°С або до слабкого кипіння. Після закінчення

бланшування сітки з плодами виймають з казана і занурюють у холодну воду, щоб

запобігти розварюванню сировини. Двостінні котли виготовляють місткістю 150, 300 і За велиої продуктивності лінії застосовують

безперервно діючі теплові апарати – бланшувачі. Ці

апарати бувають стрічковими, ковшовими і барабанними. Бланшування сировини гарячою водою проводять тривалістю (5–15 хв) за

температури (80–100°С).

Рис. 79. Бланшувач-охолоджувач

TURBO-FLO Режими бланшування сировини водою

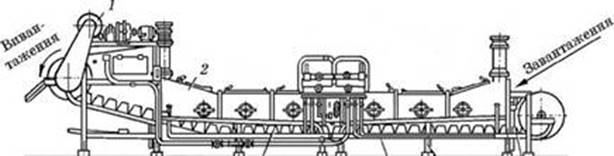

Бланшування парою. Для бланшування парою також користуються безперервнодіючими,

частіше – стрічковими або шнековими апаратами, які називаються ошпарювачами. Набув великого поширення в консервному виробництві шнековий ошпарювач – це закритий жолоб, в якому поміщений шнек з

порожнистим перфорованим валом, що виконує одночасно функцію барботера.

Двосекційний шнековий ошпарювач. Плоди за допомогою

елеватора подаються в бункер ошпарювача, що

встановлюється зазвичай на майданчику заввишки над рівнем підлоги не менше 2

м, короб якого заповнений гострою парою, що подається через порожнистий вал.

Оброблювані парою плоди переміщаються з допомогою шнека вправо, провалюються

в нижню секцію, шнек якої рухається у зворотному напрямі, і надходять по

течії на наступний процес.

Рис. 80. Шнековий ошпарювач Режими бланшування сировини парою

Окремі види плодоовочевої сировини

перед різанням чи подрібненням потребують теплової обробки, яку проводять

різними способами: в гарячій воді, водних розчинах солі, лугу або кислоти,

гарячих рослинному чи тваринному жиру, парою. 1.6.4. Обладнання для бланшування періодичної та безперервної

дії Теплові апарати, призначені для попередньої теплової

обробки, класифікують на бланшувачі, ошпарювачі і підігрівачі

залежно від способу і мети нагрівання продукту. Апарати кожної з цих груп

поділяються на апарати періодичної і безперервної дії; що працюють при

атмосферному тиску, вакуумі і надмірному тиску; з нагрівальною камерою і

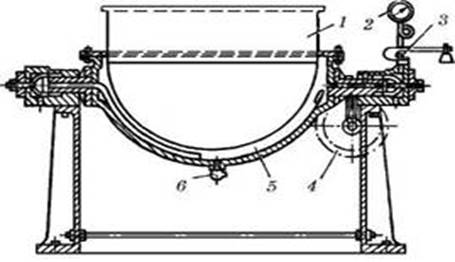

барботерами. Простим устаткуванням для бланшування є двостінний

котел. Для бланшування

сировини використовують машини періодичної і безперервної дії – бланшувачі, ошпарювачі,

підігрівачі. Основою їх роботи є використання атмосферного тиску чи вакууму. До машин періодичної

дії належить двостінний котел, між стінками якого

під тиском подається пара. Всередину котла заливають бланшувальну

воду чи розчин, куди занурюють на певний час плоди або овочі в сітках.

Рис. 81. Двостіннний

варильний котел 1 – чаша, 2 – манометр, 3 – запобіжний клапан, 4

– штурвал, 5 – парова камера, 6 – краник Бланшування

у воді здійснюють у кошикових, скребкових, барабанних та інших бланшувачах.

Рис. 82. Барабанний бланшувач Бланшувач

марки КБФ для бланшування фруктів. Він складається з дерев'яної станини, двох

металевих ван, у яких встановлено два сітчастих ковша.

У кожній ванні є змійовик для підігріву води. Один із змійовиків за

необхідності можна відключити, а ванну – використати для охолодження. У

верхній частині ванни є труба для заповнення водою, а в нижній – кран для

спуску води. Сировину завантажують порціями по Один з типів стрічкових бланшувачів, званий також

скребковим. Він має стальну ванну прямокутного перерізу, в якій встановлений

транспортувальний пристрій, виконаний у вигляді горизонтальної стрічки з

поперечними планками (скребками), укріпленою на двох тягових ланцюгах. Скреби

необхідні для попередження скачування плодів назад у ванну бланшувача з похилої частини стрічки під час

вивантаження. Плоди за допомогою елеватора через бункер бланшувача

потрапляють на безкінечну конвейєрну стрічку і

проходять уздовж ванни з гарячою водою упродовж встановленого часу теплової

обробки. Вода в бланшувачі нагрівається за

допомогою гострої пари, що подається через дірчасту парову трубу, – барботер,

що встановлений між робочою і холостою гілками стрічки. У розвантажувальній

частині ванни горизонтальна стрічка переходить у похиле положення, виходячи з

води. Нахил робиться для того, щоб плоди по стрічці самопливом надходили на

наступний процес, не використовуючи проміжні елеваторні пристрої. Над похилою

частиною стрічки встановлені душові установки для охолоджування бланшованих

плодів водопровідною водою. Механічно захоплена плодами вода стікає з похилої

частини стрічки назад у ванну. Бланшування

парою. Під час обробки солодкого перцю, картоплі, яблук та інших

плодів найчастіше використовують парові стрічкові бланшувачі.

Зелений горошок, моркву, картоплю бланшують у ковшових бланшувачах

– ванні з ковшовою стрічкою, над та під якою розміщені барботери для

подавання пари. Зверху ванна накрита знімними кришками. Для бланшування

різаної продукції парою застосовують бланшувачі

типу БКП. Продукцію конвеєром подають у камеру з парою (перед та після

бланшування продукцію споліскують водою з душових пристроїв).

Рис. 83. Бланшувач ковшовий БК: 1 – привод; 2 – тунель; 3

– водопровід; 4 – паропровід; 5 – каркас;6 – ковшовий конвеєр Тривалість

бланшування регулюється числом обертів барабана за 1 хвилину. Крім того, для бланшування продукції

використовують машини карусельного чи шнекового типу. Останні бувають з

горизонтальним (під час бланшування водою), вертикальним чи похилим (під час

бланшування парою) шнеком. Пару подають по тілу

пустотілого шнека Для зруйнування

структури тканин і полегшення протирання плодоовочевої сировини під час

виготовлення пюре, соків з м'якоттю, повидла, консервів для дитячого

харчування її розварюють за допомогою ошпарювачів

різних типів. Шахтні ошпарювачі мають вигляд шахти висотою до 3 м з вертикальними

барботерами всередині, парою з яких обробляють сировину, що надходить у шахту.

Трубні ошпарювачі виготовлені у вигляді безперервно діючої

установки УРС: спочатку в трубі обробляється продукція, що подається насосом,

а далі вона надходить у розширювальну місткість, в якій витримується 4 – 6 хв,

після чого через переливну трубу потрапляє на протирочну

машину. Серед підігрівачів

безперервної дії найпоширеніші одно- і двотрубні, спіральні та пластинчасті.

В однотрубних (кожухотрубних) нагрівачах нагрівають

подрібнену масу під час виробництва пюре та соків. Односекційний

трубний вакуум-підігрівач – це трубчастий багатоходовий теплообмінник, на

виході якого температура готових продуктів (соків, томатопродукції)

становить 90 °С. Нормальна робота всіх підігрівачів забезпечується швидким

проходженням продукції по трубах при постійному їх завантаженні Під час виробництва

консервів для дитячого харчування використовують дигестори

– закриті ошпарювачі періодичної дії, в які одночасно

завантажується 2 т сировини. У них спочатку подають пару для розм'якшення

сировини, а потім вмикають мішалку. Тривалість розварювання

при 100 – 120 °С залежно від виду продукції становить 15 – 25 хв. 1.6.5. Поняття процесів обсмаження та

пасерування, різниця між ними Теплова обробка сировини викликає зміни його структурно-механічних,

фізико-хімічних і органолептичних властивостей і здійснюється для

розм'якшення тканини сировини, збільшення або зменшення його об'єму і маси,

збільшення клітинної проникності та інактивації ферментів, надання продукту

певних органолептичних якостей, підвищення його харчової цінності та ін. Залежно від

призначення теплової обробки і способу передачі тепла продукту процес

називають бланшуванням, розварюванням,

підігріванням, обжарюванням, пасеруванням. Обсмажування –

надання певних смакових якостей овочам за допомогою теплової обробки їх у

жиру при зменшенні маси більш як на 30 %. Пасерування – обсмажування овочів у

жирі, під час якого маса їх змешується менш ніж на

30 %.

Для обжарювання застосовують рафіновані

рослинні олії чи тваринні жири. Вони у процесі обжарювання виконують роль як

складових рецептури, так і теплоносія. Для обсмажування овочі занурюють на декілька (5 – 15) хвилин в рослинну

олію, нагріту приблизно до 130 – 140°С. Під час обсмажування з сировини

випаровується значна частина вологи, а ззовні в неї вбирається деяка

кількість олії. Завдяки цьому вміст сухих речовин в обсмаженій сировині і

енергетична цінність її зростають. Закінчення обжарювання

визначають за станом верхнього шару шматочків продукції, який повинен

перетворитись на золотисто-коричневу

приємну хрустку на зубах скориночку з карамелізованих

вуглеводів, що надає обсмажуваній сировині

специфічного смаку. Під час

занурення сировини в гарячу олію волога починає випаровуватися з поверхні

продукту. Оскільки концентрація вологи в глибині більша, ніж на поверхні,

відбувається дифузійний підсос вологи з глибини на поверхню, де вона знову

випаровується. Слід мати на увазі, що до тих пір, поки поверхня сировини

волога, температура її не може піднятися вище 100 °С, хоча вона і стикається

з олією, нагрітою до 130 – 140 °С: википаюча волога

віднімає тепло від поверхні і охолоджує її. Для глибокої ж карамелізації

вуглеводів і утворення скориночки необхідна температура вище 100 °С. Таким

чином, у перші хвилини обсмажування кірочка не утворюється. Проте швидкість

випаровування вологи з поверхні перевищує швидкість дифузійного підсосу її з

глибини на поверхню. Тому через деякий час наступає момент, коли поверхневий

шар зневоднюється, температура його відразу піднімається вище 100 °С і

з'являється карамелізована скоринка. Під час

обсмажування овочів скоринка утворюється з вуглеводів, що містяться в ній, –

цукрів, крохмалю, целюлози, пектину. Мета

обсмаження – це розм'якшування

продукту, надання йому приємного смаку та аромату. Обсмажування проводять в

механізованих паромасляних печах. Під час

обсмажування відбуваються складні фізико-хімічні та біологічні перетворення. Різновидом обсмажування є пасерування, під час якого кількість олії у 5

– 6 разів менша від маси оброблюваних овочів. Перед пасеруванням нагрівають

до температури (130 – 140) °С до появи легкого золотистого відтінку. Потім

температура зменшується до (102 – 110) °С. Для обсмажування чи

пасерування використовують обсмажувальні печі чи

плити Крапивіна. Тваринний жир чи олія, які

використовують для обсмажування, є не лише складовими рецептури, а й

виконують роль теплоносія. 1.6.6. Зміни, що

відбуваються в овочах під час обсмажування Обсмажування

– процес складний, що супроводжується технологічними, хімічними та фізичними

явищами: випаровуванням вологи, виділенням газів, підвищенням осмотичного

тиску всередині продукції, зміною об'єму й теплоємкості, денатурацією окремих

клітин. Змінюється також хімічний склад продукту: крохмаль частково

перетворюється на декстрин, цукри карамелізуються,

кількість пектину збільшується за рахунок протопектину. Процес обсмажування

ведеться за певних температур. Так, випаровування вологи з поверхні продукту

повинно відбуватися швидше, ніж вона надходить з внутрішніх шарів. Кінець

обсмажування продукту визначають за станом верхнього шару, який повинен

перетворитися на золотисту кірку (з продуктів карамелізації, целюлози,

пектину) із специфічним смаком і запахом. Це відбувається тоді, коли температура

верхнього шару сягає понад 100 °С. Однак під час порушення режиму якість

продукту погіршується – підгорає верхня кірка, тоді як внутрішні шари

залишаються сирими.

Якщо температура обсмажування низька,

то процеси випаровування і дифузії зрівноважуються,

кірка не утворюється, а внутрішні шари залишаються пухкими й перевареними. 1.6.7. Режими обсмажування та їх вплив на якість обсмажених

продуктів Що стосується режимів обсмажування: температури і часу, то вони

встановлені емпірично, тобто без особливого наукового обгрунтування,

проте свого часу В. Н. Расходовой були виконані

цінні гістологічні, хімічні дослідження змін в рослинній тканині під час

обжарювання, якими можна скористатися під час дослідження оптимальних

параметрів процесу. Автор досліджень показала, що при

високотемпературній обробці рослинна тканина (морква) проходить через

наступні стадії: теплового заклякання, набухання, внутрішнього випаровування,

деформації і деструкції, хімічного розпаду. У стадії теплового заклякання видимих порушень уклітинній

структурі не спостерігалося, за винятком коагуляції протоплазматичних

речовин. Ця стадія є самою початковою фазою проникнення рослинної тканини під

час обжарювання і протікає за помірних температур. Стадія набухання співпадає з початком паротворення, в результаті чого обєм

клітин збільшується, розмір їх стає набагато більшим, ніж до нагрівання, тому

під мікроскопом вони здаються набряклими. Коагульована речовина ущільнюється. У цій стадії технологічна готовність ще не

досягнута, тому що паротворення тільки почалося, але пара ще не вийшла за

межі плоду. Далі настає стадія внутрішнього

випаровування, під час якої значна частина вологи у вигляді пари виходить

з клітини, яка при цьому зменшується в розмірах, стискається. Форма клітин

сильно порушується. Починається втрата клітинної вологи тканини, з'являються

повітряні порожнини. Практикою встановлено, що саме в цій стадії досягається

оптимальний відсоток ужарки, необхідне

волого-тримання і сировину слід прибирати з паромасляної

печі. Якщо продовжувати обжарювання, то наступає четверта стадія процесу. Четверта стадія – повної

деформації і деструкції, під час якої клітинна структура повністю

втрачається, тканина суха, щільна, кристалів каротину в ній не видно. Така

сировина є вже пережареною. Дія високих температур на обсмажувану

рослинну сировину обмежується стадією деформації.

Останній этап – стадія хімічного руйнування тканини. Тканина набуває

темно-коричневого кольору, стає в'язкою, такою, що склеюється під час

різання. Клітин в ній зовсім не видно, в деяких випадках тканина обвуглена.

Вказані стадії зміни в рослинній тканині спостерігаються за будь-яких

підвищених температур обжарювання, проте, природно, що чим нижче

температурний рівень процесу, тим більше потрібно часу для досягнення тієї

або іншої стадії, а чим температура вища, тим коротший процес. Під час вибору

режиму теплової обробки прагнуть до того, щоб він був не дуже затяжним, але

не дуже швидким, коли одна стадія так стрімко змінює іншу, що можна

продивитися оптимальну фазу – внутрішнього випаровування – і виявити стадію

повної деформації або хімічного розпаду. З цієї точки зору неприйнятний,

наприклад, температурний рівень у105°С, під час якого стадія внутрішнього

випаровування досягається тільки через 30 хв. За температури 150 – 160°С

процеси в моркві протікають так швидко, що уловити необхідний момент

закінчення обжарювання стає неможливим. От чому обсмажують при температурах

130 – 140°С. Досліджень А. Н. Мальского по кінетиці зміни

вологовмісту в моркві за різних температур обжарювання. Якщо прийняти, що

оптимальний вологовміст обсмаженої моркви має складати 200%, то це значення буде

досягнуте при 140°С через 5 хв, при 130°С – через 10 хв, при 120°С – через 15

хв, а при 100°С тільки через 25 хв від початку обжарювання. Обсмажування баклажанів здійснюють при

температурі 135 – 140 °С, кабачків – 125–135, коренеплодів – 120 – 125, цибулі

– 140 °С. Для обсмажування використовують лише рафіновану олію з йодним

числом 101 – 116. 1.6.8. Поняття видимого та істинного відсотка усмажування Поява золотистої скориночки – органолептична ознака готовності

обсмаженої сировини. Проте є і надійніший – об'єктивніший критерій якості. Це

спад маси сировини під час обсмажування, так звана видима ужарка.

Як наголошувалося, під час обсмажування відбуваються два протилежно

направлених процеси масообміну: один – випаровування вологи – направлений

назовні, інший – вбирання олії – всередину. Вологи випаровується більше, ніж

вбирається олії, тому в процесі обсмажування маса сировини зменшується. Якщо

позначити масу сировини до обсмажування А, а масу обсмаженої сировини – В, то відносний спад у відсотках до

первинної маси – X, звану видимим відсотком ужарки,

визначають за формулою: Х=А

– В/А Багаторічний досвід роботи консервних заводів показав, за яких значеннь видимого відсотка ужарки

якість обсмаженої сировини виходить найкращою. Цей показник нормується, і для

кожного виду сировини встановлений певний видимий відсоток ужарки. Так, для моркви він складає 45 – 50, для цибулі

–50, для баклажанів – 32 – 35 %, для

риби – близько 20. Відомості про цей показник необхідні і для розрахунку норм

витрати сировини на одиницю готової продукції. Видимий відсоток ужарки використовується і для контролю роботи обжарювальних апаратів. Для цього періодично зважують

необхідну кількість сировини, завантажують її в сітку, обсмажують, дають

стекти олії, знову зважують, потім розраховують видимий відсоток ужарки. Термін «видимий» показує, що це зміну якості

сировини ми бачимо, проводячи зважування на вагах, хоча дана ужарка не є справжньою втратою маси, а тільки результатом

двох протилежно направлених процесів масообміну. На відміну від видимого ужарювання існує уявлення про „дійсне” ужарювання, під яким розуміють втрату вологи під час

обжарювання, тобто те, що насправді „дійсно” ужарилося. З кількісної сторони

втрата вологи характеризується так званим дійсним відсотком ужарювання, який показує кількість випареної вологи у

відсотках до початкової кількості сировини і позначається W. Дійсний відсоток ужарки необхідно знати в тих

випадках, коли слід провести теплотехнічні розрахунки, пов'язані з

визначенням необхідної площі поверхні нагріву теплообмінних елементів обжарювальних апаратів. Для визначення останніх необхідно знати витрату тепла на випаровування

вологи за одиницю часу. Для визначення дійсного процента ужарювання W необхідно мати дані про видимий процент ужарювання Х та про масу поглинутої в обсмажену сировину

олії m. Розрахунок ведуть за формулою: W=X+m(100-X) / 100 Перед початком обжарювання сировини

обов’язковою операцією є прокалювання олії. 1.6.9. Вимоги до якості олії та заходи щодо збереження її

якості і кількості в обсмажувальних

апаратах Наливши у ванну олію,

пускають у змійовик пару і до завантаження сировини плити якийсь час

прогрівають («прожарюють») олію при температурі 160 – 180°С. При цьому

поверхня олії покривається брижами бульбашок, що свідчать про кипіння. Прожарення ведеться до тих пір, поки кипіння не

припиниться, після чого в плити завантажують сировину і починають процес

обсмажування. Оскільки рослинні олії при атмосферному тиску не киплять (точка

кипіння їх більше 200°С, і задовго до досягнення цієї температури починається

хімічне розкладання олій, у зв'язку з чим точку кипіння олій можна визначити

тільки під вакуумом, при невеликому залишковому тиску), то спостережуване

виділення бульбашок свідчить про википання вологи. Це дає підставу деяким

авторам пояснювати процес прожарення необхідністю

видалення вологи з олії для запобігання подальшому спінюванню під час

обсмажування сировини. Тим часом у свіжій олії міститься дуже мало вологи (не

більше 0,2%). Така кількість незначна порівняно з тією масою вологи, яка

потрапляє в олію з обсмажуваною сировиною, отже, це

пояснення неправильне.

Мета прожарення полягає у видаленні з олії білкових речовин, що

потрапили в неї з олійного насіння в процесі виробництва. Ці речовини є

поверхнево-активними піноутворювачами. Якщо їх не видалити з олії до початку

обсмажування, то під час внесення до неї великої кількості вологої сировини

олія може різко вспінитись і «вистрибнути» з печі,

як молоко, що підігрівається, в каструлі. Під час прожарення

білкові речовини коагулюють і у вигляді пластівців випадають з олії на дно

ванни. Звичайне закінчення процесу коагуляції білкових речовин співпадає з

кінцем випаровування вологи. Оскільки

найхарактернішим показником, що свідчить про псування олії під час

обжарювання сировини в паромасляных печах, є

кислотне число, були встановлені в нормативному порядку граничні значення

його, вище за яких не дозволялося використовувати олію для цієї мети. Гранична величину кислотного числа, після якого олія вважається

непридатною до роботи, становить 4,5. Під час нормальної роботи печі воно не

піднімається вище 3. Кислотне число олії виражається кількістю міліграмів

їдкого калію, який пішов на нейтралізацію вільних жирних кислот, що містяться

в 1 г олії. Наявність вільних жирних кислот сприяє подальшому розпаду олії, і

зростання кислотного числа різко прискорюється по мірі його розкладання. Тому

не рекомендується змішувати олію з високим кислотним числом зі свіжою, а

необхідно забезпечити швидку заміну її в печі. Гідроліз олії

під час обжарювання і наростання кислотного числа – це природний, неминучий

процес погіршення якості олії. Тому єдиний спосіб попередити псуваня олії – це ведення процесу обжарювання, під час

якого наростання кислотності олії, що знаходиться в печі, гальмувалося б

розбавленням його свіжою олією, що доливається в плити замість увібраного в обсмажувану сировину. Досягти такого ведення процесу

обжарювання можна за умови, якщо в невелику кількість олії, що одноразово

знаходиться в печі, доливати велику кількість свіжої олії для поповнення її

спаду, пов'язаного з вбиранням її в обсмажувану

сировину. Таким чином, під час обжарювання необхідно дотримуватись принципу

високої змінюваності олії. Тривалість

обсмажування залежить від виду овочів, ступеня подрібнення, температури

активного шару жиру і становить 5 – 16 хв (в кожному випадку визначають

дослідним шляхом). Для обсмажування застосовують рафіновані олії і тваринні

жири. У процесі

обсмажування якість олії змінюється так: внаслідок гідролізу жиру

збільшується кислотне число, утворюються вільні жирні кислоти (олеїнова,

пальмітинова та ін.) і гліцерин, який надає олії гіркоти. В свою чергу,

гліцерин розкладається, виділяючи різні речовини, одна з яких – акролеїн

викликає сльозовиділення. Поява кислот та кетонів посилює згіркнення олії.

Для визначення часу заміни олії орієнтуються за кількома показниками.

Кислотне число свіжої олії дорівнює 0,4. Нормальним під час обсмажування вважається

кислотне число 3, однак при 4,5 олію замінюють. Не рекомендується змішувати

зі старою свіжу олію. Існує коефіцієнт змінюваності олії: відношення добової

витрати олії до кількості олії, яка є в печі. Коефіцієнт повинен бути не

нижче 1,2 (чим він вищий, тим якість продукції краща). Питання для самоконтролю 1. Що таке і яке призначення

процесу бланшування сировини? 2. Які зміни відбуваються у сировині під час бланшування? 3. Як відбувається

бланшування сировини

водою і які режими? 4. Як бланшують сировину парою і які режими при цьому застосовують? 5. Яке обладнаня використовують під час бланшування сировини? 6. Що таке процеси обсмажування та пасерування, яка різниця між ними? 7. Які зміни відбуваються у овочах під час обсмажування? 8. Через які стадіїї

проходить рослинна тканина під час високотемпературної обробки? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||