|

|

ТЕХНОЛОГІЯ

ПЕРЕРОБКИ ПЛОДІВ ТА ОВОЧІВ Електронний

посібник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

1. ЗАГАЛЬНІ ПИТАННЯ ПРОМИСЛОВОЇ ПЕРЕРОБКИ

ПЛОДІВ І ОВОЧІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.5. Обчищення, різання та подрібнення плодоовочевої сировини 1.5.1. Поняття і призначення процесу очищення сировини 1.5.2. Способи проведення процесу. Режими і технологія їх виконання 1.5.3. Обладнання, що застосовується під час очищення овочів і фруктів 1.5.4. Поняття і призначення процесу різання сировини 1.5.5. Форми і розміри шматочків під час нарізання різних видів сировини 1.5.8. Значення попередньої теплової обробки сировини для зменшення міцності волокон 1.5.9. Сутність і призначення процесу гомогенізації 1.5.1. Поняття і призначення

процесу очищення сировини Очищення

– це технологічний процес видалення неїстівних чи малопридатних у харчовому

відношенні частин плодів і ягід: шкірки, плодоніжки плодів, чашолистки ягід, гребені

винограду, насіннєві камери, кісточки деяких видів сировини. Очищення

сировини – одна з найтрудомістких операцій у

технологічному процесі консервування харчових продуктів. Ця операція забезпечує попередню обробку сировини для

відділення баластових тканин і полегшення подальшої переробки виготовленого

напівфабрикату. Багато з цих операцій механізовані. Існує, наприклад, машина для зрізання

зерен з кукурудзяних качанів, очищення від шкірки

коренеплодів і клубнів за допомогою машин з

тертковою поверхнею, які містять абразивні матеріали таін.

Для видалення кісточок існує багато видів кісточковибивних

машин. Проте під час очищення сировини часто застосовується і ручна праця. 1.5.2. Способи проведення процесу. Режими і технологія їх

виконання

Механічне

очищення проводиться

з використанням машин різних конструкцій, призначених для очистки сировини

від шкірки. Робочим органом машин для механічного очищення є терткова поверхня

диска або валики з абразивними елементами з наступним ручним доочищенням.

Загальна кількість відходів (лушпиння) не повинно перевищувати 20%. Для очищення сировини від плодоніжок

використовують машини лінійного типу. Робочим органом таких машин є гумові валики,

встановлені попарно і які обертаються назустріч один одному. Для видалення кісточок використовують

машини лінійного типу, робочим органом яких є пуансони. Хімічне

очищення сировини

від шкірки проводиться під дією нагрітих розчинів лугів. Під час занурення сировини в киплячий лужний розчин протопектин шкірки піддається розщеплюванню, за рахунок

чого порушується зв'язок шкірки з клітками м'якоті, і вона легко відділяється

в мийних машина. Після обробки залишки лугу змиваються з плодів холодною

водою в мийних машинах продовж 2–4 хв під тиском 0,6–0,8 Мпа. Плоди обробляють в гарячих розчинах каустичної соди різної концентрації.

При дії гарячого лугу відбувається гідроліз протопектину,

за допомогою якого шкірка тримається на поверхні плоду, утворюється розчинний

пектин. В результаті шкірка відділяється від м'якоті плодів і легко

змивається струменями води при подальшому душуванні.

Під час виходу із зони підвищеного тиску назовні в результаті самовипаровування вологи в підшкірному шарі шкірка

розривається, а потім легко відділяється в мийно-очисній машині під дією

щіток, що обертаються, і струменів води. Таблиця 1 Режими хімічного очищення

Після лужного очищення коренеплоди відмивають від шкірки і лугу в

карборундових мийних машинах із знятою абразивною поверхнею. Технологічний ефект

досягається завдяки тертя коренеплодів, що обертаються на рухомому дні. Для моркви ще застосовують парову обробку під тиском: 0,2–0,3 Мпа упродовж 10–30 с. Під час виробництва компотів з очищених плодів користуються переважно

хімічним способом. Термічне очищення

може проводитись парою та парою і

водою. Під час парового способу

очищення картопля, коренеплоди і овочі піддаються короткочасній обробці парою

з подальшим відділенням шкірки в мийно-очисних машинах. При цьому способі

сировина піддається комбінованій дії тиску і температури пари в апараті і перепаду тиску під час виходу сировини з

апарату. Короткочасна обробка парою під тиском 0,3–0,5 Мпа

і температурі 14–0180 °С приводить до прогрівання шкірки і тонкого (1–2 мм)

шару сировини. Під час виходу сировини з апарату шкірка спучується і легко

відділяється від м'якоті водою в мийно-очисних машинах. Чим вищий тиск і

температура пари, тим менше часу потрібно для прогрівання шкірки і

підшкірного шару м'якоті. Це визначає скорочення втрат сировини під час очищення.

При цьому не змінюються структура колір і смак основної маси плоду. При

паровому способі очищення допускається використовувати невідкалібровану

сировину. Томати обробляють парою упродовж10–20 с

після чого плоди легко очищаються від шкірочки. Картоплю та цибулю обпалюють

у спеціальних газо – чи електропечах, нагрітих до температури 4000С

(для цибулі експозиція становить 2–3 с, перцю – 1–2, картоплі – 25–30 с). Суть пароводотермічного способу очищення картоплі і

коренеплодів полягає в гідротермічній обробці (парою і водою) сировини. При

цьому способі відбувається повне проварювання плоду. Ознаками такого стану є

відсутність жорсткої серцевини і вільне відділення шкірки під час натискання

долонею. Томати обробляють киплячою водою

упродовж 1–2 хв, після чого плоди легко очищаються від шкірочки. 1.5.3. Обладнання, що застосовується під час очищення овочів

і фруктів Механічне очищення. Найпоширеніший спосіб очищення всіх коренеплодів і картоплі

– очищення з використанням машин з терковою поверхнею – картоплечистка

КНА-600М безперервної дії.

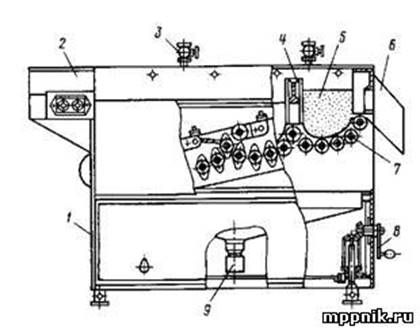

Рис. 54. Картоплечистка безперервної

дії КНПА – 600М 1 – корпус, 2 – бункер,

3 – вентиль, 4 – перегородки, 5 – душ, 6 – лоток, 7 – абразивні валики, 8

– механізм підйому перегородки, 9 – патрубок Робочим органом

є двадцять абразивних валиків, надітих на обертальні вали. Камера

очищувальної машини розділена на чотири секції. На кожній секції встановлено

душ. Через завантажувальне вікно сировина потрапляє на абразивні ролики, які

обертаються. Шкірочка знімається за рахунок тертя сировини об ролики і

змивається водою, яка подається душевими

пристроями. Миття і очищення овочів

</html Для механічного

очищення цибулі від шкірочки і обрізки кінців існують пневматичні цибулечистки. Машина для очищення і обрізки кінців

цибулі

</html Видалення плодоніжки. Плодоніжки і чашолистики у малини,

смородини чорної, аґрусу, журавлини, вишень, черешень, слив видаляють за допомогою машини М8-КЗП. Робочі органи машини – валики у

гумовій оболонці. Здвоєні, обертаючись назустріч один одному, валики

захоплюють плодоніжки і відривають їх (рис. 1.5.2).

Рис. 55. Машина для відокремлення плодоніжок (а) і принцип її

дії (б) 1 – завантажувальний бункер; 2 – валики; 3 –

привод; 4 – візок машини Продуктивність машини 1,5–2,0 т/год. Видалення кісточок у крупних плодів (абрикос, персиків) здійснюється на машинах лінійного

типу, що складаються з нескінченної стрічки (пластинчастої або гумової) з

гніздами. Стрічка рухається з інтервалами. У момент зупинки на гнізда з

плодами опускаються пуансони і виштовхують кісточки з плодів у піддони,

звідки видаляються транспортером. Машина для видалення кісточок з сливи,

персика, абрикоса

</html Для дрібних плодів використовуються кісточковибивні

машини барабанного типу. Принцип дії їх такий же, як і у машин лінійного

типу. Вони забезпечують хорошу якість очищення плодів.

Для видалення серцевини у

яблук і розрізання плодів на часточки застосовується машина, що складається з

наступних основних частин: живильника, орієнтатора, пристрою для контролю

правильності, орієнтування плодів і їх відбору, транспортера повернення,

ріжучого органу. Плоди, засипані в бункер живильника, потрапляють в осередки, утворені

профільними роликами, і виносяться з навалювання. Далі вони поступають в

орієнтуючі воронки. Коли воронка з плодом проходить над орієнтуючими

пальцями, останні входять у воронку і під їх дією відбувається поворот плоду.

Якщо плід у воронці займає орієнтоване положення, пальці входять у

поглиблення плодоніжки або чашолистка і не стосуються плоду. Поворот плоду у

воронці під дією орієнтуючих пальців продовжується до тих пір, поки він не

зорієнтується. На позиції відбору неправильно орієнтованих плодів вони

підводяться спеціальним ложем з виступаючим центральним пальцем і упираються

у верхній пересувний штир. У такому положенні плоди проходять через

контрольний гумовий прапорець. Положення орієнтованих плодів на цьому ложі

стійке, а неорієнтованих – нестійке, тому перші залишаються у воронках, а

другі випадають з них і повертаються в бункер живильника. Далі зорієнтовані

плоди поступають на позицію різки і видалення серцевини. Процес різки

безперервний. Конструкція ножів є комбінацією двох або чотирьох пелюсткових

ножів з центральним трубчастим ножем. Машина для очищення, видалення серцевини та нарізки яблук

</html Теплове очищення сировини проводять в автоклаві парою, водяне – частково в автоклаві

конденсатом, що утворюється, а в основному у водяному термостаті і

мийно-очисній машині.

Завантажену в спеціальний автоклав сировину обробляють парою в чотири

етапи: нагрівання, бланшування, попереднє і остаточне доведення. Всі ці етапи

відрізняються один від одного параметрами пари. Після обробки парою сировину

піддають обробці водою при температурі 75 °С. Тривалість обробки залежить від

розмірів плодів і складає від 5 до 15 хв. Очищення від шкірки також може здійснюватись у бланшувачах. Хімічне очищення проводиься нагрітими розчинами лугів (каустична сода, їдкий натр і ін.). Потім

змивають їх залишки у мийній машині. Для хімічного очищення сировини

використовують найчастіше бланшувачі. 1.5.4. Поняття і призначення процесу різання сировини Різання – це технологічний процес подрібнення

сировини шляхом надання їй певної заданої форми та розміру. Ця операція

виконується на машинах, оснащених системою дискових і гребінчастих ножів.

Під час деяких видів переробки

продукцію ріжуть: капусту на стружку, яблука на часточки тощо. Причому для кожного

виду продукції має бути однаковий розмір часточок, що важливо для процесу

теплової обробки, приготування розчину певної концентрації та зовнішнього

вигляду готової продукції. Подрібнення овочів і плодів проводиться по-різному, залежно від того, чи

потрібно надати сировині певну форму (різка), або ж потрібно роздрібнити їх

на дрібні шматочки або частинки, не піклуючись про форму (подрібнення). Сировину подрібнюють для задання їй певної форми, кращого використання

об'єму тари, полегшення подальших процесів (наприклад, обсмажування,

випаровування, пресування). Ці операції, як правило, здійснюються машинним

способом, хоча іноді і тут зустрічається використання ручної праці. Технологічний результат роботи оцінюють

за трьома показниками: однорідністю, певними розмірами та формою часточок. Процес нарізання

сировини проводять на різальних машинах, які за конструкцією робочих органів

розподіляють на дискові, ножові та комбіновані. 1.5.5. Форми і розміри шматочків під час нарізання різних

видів сировини

Коренеплоди і картопля, наприклад, ріжуть на бруски і кубики, кабачки і баклажани

– на кружечки або на шматочки, капусту шинкують. Ці операції виконуються на

машинах, забезпечених системою дискових і гребінчастих ножів. Широко поширені

машини для різання овочів в одній площині (шинкувальні

овочерізки), а також машини, у яких ножі розташовані в двох взаємно

перпендикулярних площинах (для різання на бруски). Для різання продукції на брусочки

використовують комбіновані овочерізальні машини

типу "Ритм", які плоским ножем зрізають

пластину, а дисковими – ріжуть на брусочки; для різання овочів чи фруктів на

кубики (довжина сторони За допомогою різальних машин можна

отримати шматочки правильної форми.

Подрібнення

– це технологічний процес здрібнювання сировини без надання

певних розмірів та форми подрібненими часточкам. Подрібнення проводять для

збільшення виходу соку з сировини або для полегшення проведення наступних

операцій. Велика різноманітність механічних пристроїв

використовується для подрібнення сировини на безформенні

шматочки або однорідну пюреподібну масу, що робиться, наприклад, перед

подальшим віджиманням мезги на пресах або під час підготовки сировини до

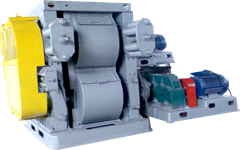

випаровування вологи. Тут застосовуються всілякі дробарки (двовальцеві, одно- і двобарабанні, ножеві),

плунжерні і дискові гомогенізатори (машини для тонкого подрібнення, створюючого однорідну і гомогенну масу), протиральні

машини та ін. У багатьох з них плоди і овочі піддаються не тільки руйнуванню

або розчавлюванню, але і сильному удару об нерухому

деку за допомогою робочого органу, що розвиває під час обертання велику

відцентрову силу. У результаті такої обробки цитоплазмові

мембрани (оболонки) плодових клітин ушкоджуються, клітинна проникність

необоротно зростає і вихід соку під час подальшого пресування виходить

достатньо високим. У. Я. Ревзін визначив залежність виходу яблучного соку від

ступеня подрібнення сировини (виражену як функція від так званої активної

питомої поверхні), кількості пошкоджених кліток і клітинної проникності.

Найбільший вихід соку наголошується при максимальній кількості пошкоджених

кліток і найвищому значенні показника клітинної проникності, що наступає під

час величини активної питомої поверхні подрібнених яблук 3,0 м2/кг

(за даними автора, це відповідає подрібненню яблук на кубики з гранню

розміром Істотно відображається на параметрах процесу пресування попереднє

механічне пошкодження клітинної структури плодової тканини. Для подрібнення

продукції використовують машини різних конструкцій. Основою механічного

подрібнення є прикладання зовнішніх сил для подолання міцності клітин. На сировину

діє розривна, стискуюча і зрізна сили. Подрібнення здійснюється різанням або

розбиванням. При цьому діють різні сили: удару, роздавлювання, розколювання,

витирання. Технологічний

результат роботи оцінюють за однорідністю. Наявність дуже малих часточок

завжди небажана, оскільки це впливає на технологічний процес (під час

пресування соків забиваються фільтри) та якість готової продукції. Сировину подрібнюють для кращого використання об'єму тари, полегшення

наступних процесів (наприклад, обсмажування, випаровування, пресування). Ці

операції, як правило, здійснюються машинним способом, хоча іноді і тут

зустрічається використання ручної праці. Протирання – це технологічний процес

подрібнення сировини, шляхом пропускання її через отвори сит протиральних

машин з малим діаметром, у результаті отримуємо продукт з тонкоподрібненою

м’якоттю.

Томати подрібнюють на протиральних машинах перед наступним їх

уварюванням у вакуум-випарних апаратах. Звичайне подрібнення томатної пульпи проводиться послідовно на двох або трьох протиральних машинах з діаметром

перфорації (отворів) сит, що поступово зменшується. Наприклад, в строєних

протиральних машинах сита мають наступні діаметри перфорацій

(у мм): перше – 1,2; друге – 0,7; третє – 0,5. Чим тонше

подрібнення, тим більша площа поверхні випаровування і тим більша швидкість

випаровування вологи. Розрахунки показують, що площа поверхні випаровування

під час дроблення частинок томатної пульпи до діаметру

Під час переробки томатів у потоковій

лінії одним з перших стоїть насіннєвіддільник, у

барабані якого є отвори діаметром Загальна площа

отворів 23 %. Частота обертання вала з билами в протиральних машинах становить 250 – 300

об/хв, а в деяких швидкохідних – 1500 об/хв. Відходи під час протирання

становлять 3,8 – 6 % з умістом води до 65 %. Для полегшення

протирання та зменшення відходів продукт попередньо нагрівають до 75 – 90 °С.

Соки з м'якоттю можна

також одержати після подрібнення м'якоті на шнекових центрифугах. Для

збільшення виходу соку та поліпшення його якості пульпу перед

центрифугуванням нагрівають до 90 – 95 °С. Протирання сировини здійснюють на протиральних машинах, які засновані

на одному принципі: під дією відцентрової сили бичів або вальців початковий

продукт проходить через отвори сита і подрібнюється. 1.5.8. Значення попередньої теплової обробки сировини для

зменшення міцності волокон

Попередньою тепловою обробкою сировини прийнято

називати короткочасну (5–15 хв) дію на сировину гарячої (80–100°С) води, пари

або гарячої рослинної олії. Обробку сировини гарячою водою або парою

називають бланшуванням (від французького слова blanchir – вибілювати),

обробку в гарячій рослинній олії – обсмажуванням. Теплова обробка сировини викликає зміни її структурно-механічних, фізико-хімічних

і органолептичних властивостей і здійснюється для розм'якшення тканини

сировини, збільшення або зменшення її об'єму і маси, збільшення клітинної

проникності й інактивації ферментів, додання продукту певних органолептичних

якостей, підвищення його харчової цінності та ін. Під час

нагрівання зменшується міцність клітинних волокон, бо коагулюють білки

цитоплазматичної мембрани, цитоплазмова оболонка

ушкоджується, стає проникною, осматичний тиск, що

обумовлює твердість плоду, падає і сировина розм'якшується. Крім того

гідролізується протопектин, який склеює окремі

клітини між собою і цементує рослинну тканину. Під час гідролізу він

переходить у розчинну форму, клітини відклеюються одна від одної, плодова

тканина стає рихлою і м'якою. Зменшення клітинної

проникності доводиться проводити в тих випадках, коли необхідно отримати

вміст клітин, наприклад, під час вироблення плодових соків, коли саме

напівпроникні мембрани є перешкодою під час витягання соку пресуванням. Один

з найефективніших технологічних прийомів, що дозволяють пошкодити

цитоплазматичні мембрани, – це бланшування плодів водою або парою. Цитоплазматичні

мембрани є перешкодою і в зворотному випадку, коли потрібно просочити

чим-небудь клітину ззовні, наприклад цукром або сіллю. Так, якщо під час

варіння пюре чи варення занурити в цукровий сироп свіжі плоди або їх

часточки, то в перші хвилини, поки плоди ще не прогрілися

і ціла цитоплазма, дифузійне проникнення цукру всередину плодових клітин

затримується цитоплазматичною оболонкою і відбувається лише відсмоктування

вологи з клітин, у результаті плоди зморщуються. Якщо ж плоди бланшувати до

уварювання, то клітинна проникність їх зростає і при подальшому зануренні в

сироп відразу відбувається не тільки осмотичне відсмоктування вологи, а й дифузійне

проникнення цукру всередину плодової тканини через пошкоджену цитоплазматичну

мембрану. 1.5.9. Сутність і призначення процесу гомогенізації

Гомогенізація

– технологічний процес тонкого подрібнення сировини шляхом протискання під великим тиском через дуже малий отвір.

Для цього використовують різних типів протиральні машини, фінішери. Під час гомогенізації

всі компоненти соку чи пюре дуже ретельно подрібнюються і перемішуються. У результаті

отримують продукт з однорідною структурою, який називається гомогенізованим. Для виробництва

тонкоподрібнених пюреподібних продуктів чи соків з м'якоттю використовують

одно-, дво- та триступеневі машини з діаметром

отворів барабанів відповідно 1,2, 0,8 та Питання для самоконтролю 1. Що таке і яке призначення

процесу очищення сировини? 2. Які є способи і режими очищення сировини? 3. Які типи машин використовують під час механічного очищення? Як вони працюють? 4. Яке обладнання використовують для хімічного і

теплового очищення? 5. Що таке і яке значення

процесу різання сировини? 6. Якої форми і

за якими розмірами нарізаються різні види сировини? 7. Що таке і яке призначення процесів подрібнення та протирання сировини? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||