|

|

ТЕХНОЛОГІЯ

ЗБЕРІГАННЯ ТА ПЕРЕРОБКИ ПРОДУКЦІЇ РОСЛИННИЦТВА Електронний посібник |

|||||||||||||||||||||||||||||||||||||||

|

|

2. ТЕХНОЛОГІЯ

ПІСЛЯЗБИРАЛЬНОЇ ОБРОБКИ ЗЕРНОВИХ МАС ТА ПІДГОТОВКА ЇХ ДО ЗБЕРІГАННЯ |

|||||||||||||||||||||||||||||||||||||||

|

2.2. Очищення, сушіння та вентилювання зернових мас 2.2.1. Заходи щодо підвищення стійкості зернових

мас під час зберігання 2.2.2. Очищення зерна. Види

сортування зерна 2.2.3. Активне вентилювання

зернових мас 2.2.4. Способи і режими

сушіння зерна 2.2.5. Організація післязбиральної обробки зерна на току 2.2.1.

Заходи щодо підвищення стійкості зернових мас під час зберігання

З мінімальними втратами в якості та кількості

зберігається суха й вільна від домішок та комах зернова маса. Для отримання

такої вживають цілу низку заходів, а саме: 1) підготовка току та сховищ до приймання нового

врожаю; 2) правильне визначення якості зернової маси, яка

надходить від комбайнів; 3) організація очищення, сушіння, знезереження; 4) організація зберігання; 5) контроль за зберіганням та якістю проведення

технологічних операцій. Для визначення

режиму післязбиральної доробки зернової маси кожну

її партію під час надходження на тік аналізують за вологістю, смітністю і наявністю зернових домішок з визначенням якості та параметрів кожного компонента.

За результатами аналізу роблять

висновок про потребу в сушінні,

тимчасовому консервуванні

зерна, використанні певного

набору робочих органів

для розділення зернової маси на компоненти. 2.2.2. Очищення зерна. Види сортування зерна

Головна особливість очищення полягає у видаленні домішок. Під час обробки дуже травмується зерно з

високою склоподібністю – пшениця, рис, з

зернобобових – квасоля, соя, тому

під час збирання молотильний барабан

не повинен мати більше 400 об/хв. Для зниження травмування максимально знижують висоту падіння зерна, кут нахилу самотічних труб.

Ковші норій повинні бути добре завантажені,

швидкість стрічок транспортерів не повинна перевищувати 2 м/с. Сепарування – процес розділення

зернової маси на окремі фракції (сортування зерна). Таблиця 2.2.1. Основні етапи

очистки зерна

Процес очищення

зернової маси та насіння базується на використанні технологічних її

властивостей: аеродинамічність,

стан чи форма поверхні, геометричні розміри (довжина, товщина,

ширина зерна), щільність, колір.

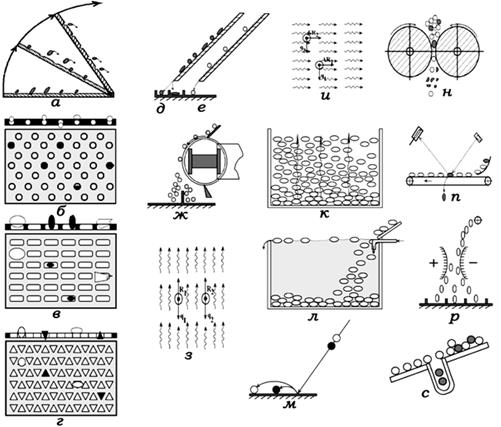

Рис. 2.2.1. Принципи та способи очищення

зерна: а – за довжиною на трієрній (комірковій) поверхні; б

– за шириною на ситах з круглими отворами; в

– за товщиною на ситах з довгастими

отворами; г – за формою на ситах із фасонними отворами; д – за формою по нахиленій

рівній (гладкій) поверхні; е

– за станом поверхні на ворсистій

площині; ж – за станом поверхні на магнітонасіннєочисній машині після змішування зерна з магнітним порошком; з – за різницею в аеродинамічних

властивостях

зерна та домішок ппід час вертикальної течії повітря; и – за різницею

в аеродинамічних властивостях

під час горизонтальної течії;

к – за густиною

у вібруючому зерновому шарі;

л – за густиною

в рідині; м

– за пружністю; н – за механічною міцністю

п – за кольором;

р – в електричному

полі; с –

за магнітними властивостями Процеси розділення

компонентів зернової маси в зерноочисних машинах, як правило, відбуваються

послідовно, паралельно чи комбіновано. Для очищення зерна

використовують або окремі машини, або поточні технологічні

лінії. Поточні лінії

поділяють на: 1. Зерноочисні

агрегати вороху (ЗАВ), які використовують переважно в

південних областях, де на післязбиральну доробку надходить зернова маса

вологістю до 16%. 2.

Зерноочисно-сушильні комплекси (КЗС) – у господарствах лісостепової

та поліської зон. 3. Спеціальні

лінії. 2.2.3.

Активне вентилювання зернових мас

За інтенсивністю

та характером руху повітря в насипу розрізняють вентилювання пасивне й активне, безперервне й переривчасте. Активним вентилюванням називають

примусове продування зернової маси атмосферним повітрям без

переміщення її. Його

проводять для збереженості якості сирого і вологого зерна, яке знаходиться в чеканні на сушіння, шляхом

зниження температури, а також охолодження

партій зерна, що зберігається, для

підвищення їх стійкості, запобігання розвитку плісені і шкідників хлібних запасів. В

окремих випадках активне вентилювання зерна використовують

для прискорення процесу післязбирального дозрівання,

вирівнювання температури і вологості зернової маси. Залежно від призначення є різні

види вентилювання:

профілактичне, для охолодження зерна, для проморожування

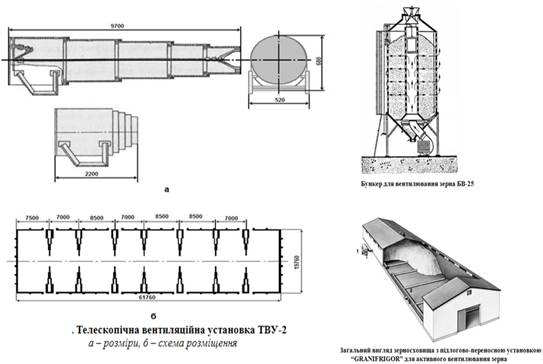

зерна, для сушіння зерна і насння, ліквідування самозігрівання, дегазації. Кожна установка складається з одного

або декількох вентиляторів з електродвигунами, системи

підвідних і розподільних повітропроводів і каналів. Найбільш поширеніші

такі установки: ·

стаціонарні з влаштуванням

постійних каналів у підлозі складу або майданчика; ·

підлогові переносні, що мають

систему переносних повітрерозподільних решіток, які кладуть у

потрібному місці на підлозі складу або майданчика; ·

бункери і силоси; ·

пересувні трубні.

Рис. 2.2.2. Типи установок для активного

вентилювання зерна 2.2.4. Способи і режими сушіння зерна

· видалення з матеріалу

будь-якої рідини, · збільшення вмісту сухої речовини, · приведення зерна і насіння до стійкого стану, ·

підтримання високої життєдіяльності насінєвого

матеріалу, ·

підтримання якості продовольчого зерна ппід час

зберігання. Застосовують три способи

сушіння (зневоднення) зерна: теплове (зокрема вакуумне; сорбційне (контактне); механічне (відтискання, центрифугування у мийних

машинах на борошномельних заводах). Серед

численних способів

теплового сушіння, які різняться способом передачі теплоти зерну, найпоширенішим є

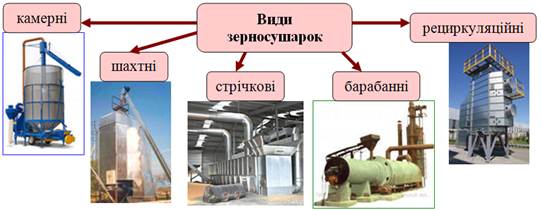

конвективний. Робота зерносушарки

Рис. 2.2.3. Види зерносушарок: камерні, шахтні, стрічкові, барабанні,

рециркуляційні. Принцип роботи мобільної

зерносушарки MECMAR Таблиця 2.2.2 Особливості

сушіння зерна окремих культур

2.2.5. Організація післязбиральної обробки зерна на току

Мета організації післязбиральної обробки зерна –

отримати суху, вільну від домішок та шкідників зернову масу, яка зможе довгий

час зберігатися з мінімальними втратами якості та кількості. Організація післязбиральної обробки зерна на току включає: 1. Підготовку току та сховищ до приймання нового

врожаю: зачищення складів, ремонт приміщень, профілактика та боротьба зі

шкідниками. 2. Правильне визначення якості зернової маси, яка

надходить від комбайнів: визначення вологості, вмісту домішок та за

результатами зробити висновок про потребу в сушінні,

тимчасовому консервуванні

зерна. 3. Очищення: виділення домішок. 4. Сушіння чи охолодження. 5. Боротьба зі шкідниками і хворобами. 6. Хімічне консервування (при потребі). 7. Зберігання. 8. Контроль за зберіганням та якістю проведення

технологічних операцій. 1. Які є поточні лінії

для післязбиральної доробки

зернових мас? 2. Назвіть основні технологічні умови сушіння зерна на шахтних сушарках? 3. Який фактор є визначальним за повітряно-сонячного сушіння зернової маси? 4. Для яких партій

зерна використовують барабанні

сушарки? 5. Для якого зерна найдоцільніше

використовувати камерні сушарки? |

||||||||||||||||||||||||||||||||||||||||