|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||

|

2.5. МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ МЕХАНІЗАЦІЇ ПЕРЕРОБКИ МОЛОКА |

||||||||||||||||||||||||||||||||||||||

|

2.5.1. Основні етапи технологічного процесу

переробки молока 2.5.2. Призначення та класифікація обладнання,

його коротка характеристика 2.5.3. Основні технологічні вимоги до

конструкції обладнання 2.5.4. Обладнання

для зберігання молока 2.5.5. Механічне оброблення молока і молочних продуктів 2.5.7. Будова і принцип роботи характерного

обладнання для виготовлення масла і сиру 2.5.8. Методика визначення продуктивності

сепаратора молока 2.5.1. Основні етапи технологічного процесу переробки молока Технологічний процес виробництва пастеризованого

молока складається з таких етапів: – приймання молока та

оцінювання його якості ; – очищення молока, охолодження

і зберігання; – нормалізація за кількістю

жиру; – підігрівання і гомогенізація; – пастеризація; – охолодження; – фасування в тару; – закупорювання і маркування; – складування, зберігання і транспортування готової продукції. Крім обладнання, яке безпосередньо виконує технологічні функції з

переробки молока – резервуарів, насосів, сепараторів, гомогенізаторів,

теплообмінних апаратів, фасувальних машин, на підприємстві використовують і

допоміжне обладнання: тельфери для монтажу і

демонтажу барабанів великих сепараторів, візки і автокари для перевезення

готової продукції, навантажувачі для обслуговування автотранспорту. На

підприємствах працюють лабораторії для контролю якості молока і готової

продукції, майстерні для ремонту обладнання,

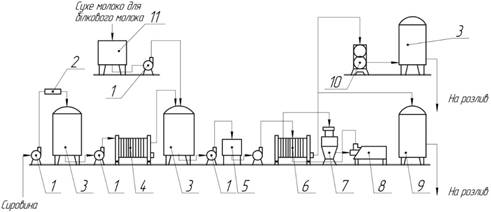

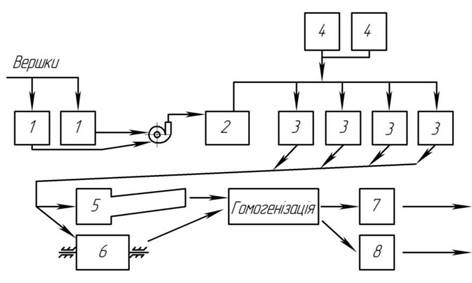

контрольно-вимірювальних приладів і засобів автоматики. Машинно-апаратна схема виробництва пастеризованого молока (рис. 1): Технологія молока і

молочних продуктів Технологічний комплекс виробництва

пастеризованого молока

Рис. 1. Машинно-апаратна схема лінії виробництва

пастеризованого молока: 1 – насос; 2 – лічильник маси й об'єму; 3 – резервуар, 4 – пластинчастий

охолоджувач; 5 – зрівноважувальний бачок; 6 – пастеризатор; 7 – сепаратор; 8 – гомогенізатор; 9 – ємність; 10

– бункер для сухого молока Спочатку проводять приймання й оцінювання якості молока, при цьому молоко

перекачують з автоцистерн за допомогою насоса 1. Для визначення кількості молока використовують лічильники маси

й об'єму 2. Прийняте молоко проходить первинну обробку, під час якої воно очищається

від механічних домішок на фільтрах або сепараторах- молокоочисниках, після

чого охолоджується до 4–6 0С на пластинчастих охолоджувачах 4 і насосами 1 по трубах через зрівноважувальний бачок 5 направляється на зберігання в місткості 3. Молоко з температурою нижче 100С допускається

приймати без охолодження. Охолоджене молоко зберігається в ємностях 3 і нормалізується. За допомогою

нормалізації доводять до потрібного стандарту вміст у молоці жиру або сухих

речовин. На підприємствах невеликої потужності молоко звичайно нормалізують

змішуванням у резервуарах 3. Для цього до певної кількості молока додають під час

перемішування певну кількість знежиреного молока або вершків, розрахованих

згідно з матеріальним балансом. Нормалізацію молока можна проводити також на

спеціальних сепараторах-нормалізаторах. Для запобігання відстоювання жиру під час виробництва молока топленого,

відновленого і з підвищеним вмістом жиру (3,5–6%) нормалізоване молоко

підігрівають до температури 40–450С і очищають на відцентрових

сепараторах-молокоочисниках 7 з

обов'язковою гомогенізацією в гомогенізаторах 8 за температури 45–63 оС при тиску 12,5–15 МПа. Далі

молоко пастеризують за температури 760С (±2оС) з

витримкою 15–20 с і охолоджують за допомогою пластинчатих

пастеризаційно-охолоджувальних установок 6.

Ефективність пастеризації в таких установках становить 99,9%. 2.5.2. Призначення

та класифікація обладнання, його коротка характеристика Обладнання для молока

призначене для зберігання, охолодження, сепарування, пастеризації та

виготовлення різної молочної продукції. Сировиною для всіх молочних

виробів є натуральне молоко. Його можна споживати свіжим або готувати з нього

такі продукти, як молоко пастеризоване, молоко стерилізоване, вершки, кефір,

сметану, різні види сирів, вершкове масло, молоко згущене і сухе та багато

інших продуктів. Водночас молоко є сприятливим середовищем для розвитку

найрізноманітніших мікроорганізмів. Підприємства з виготовлення

молочної продукції, як правило, розміщені у великих населених пунктах. До молока, як

сировини для виробництва молочних

продуктів, висувають вимоги за фізико-хімічними, органолептичними та

санітарно-ветеринарними показниками. Молоко має бути натуральним, мати

чистий, приємний, солодкуватий смак і запах, колір – від білого до

світло-кремового, консистенція – без згустків білка і жиру, овалу, густиною

не менше 1,034 см3.

Рис. 2. Класифікація устаткування підприємств

молочної промисловості Класифікація устаткування

підприємств молочної промисловості (рис. 2) Устаткування підприємств

молочної промисловості можна класифікувати за такими категоріями: – для транспортування сировини

і готової продукції; – технологічне; – холодильне; – енергетичне; – загальнозаводське. Транспортні засоби для

перевезення молока і молочних продуктів поділяються на: – позазаводські (автомобільний,

гужовий, водний і залізничний транспорт); – внутрішньозаводські

(електрокари, автонавантажувачі, електронавантажувачі, візки і транспортери). Технологічне устаткування

класифікується за такими показниками: – для приймання і збереження

молока; – для обробки й очищення молока

від механічних домішок, знешкодження й одержання стійких продуктів для

збереження, гомогенізація. Для збереження молока і

молочної продукції у свіжому вигляді застосовують різні технологічні операції

та обладнання: – для обробки молока і

виробництва молочних продуктів зі збереженням усіх сухих речовин молока –

вироблення згущених і сухих молочних продуктів; – для обробки молока і

виробництва молочних продуктів з окремих частин молока – одержання вершків і

поділ сумішей під час виробництва масла, казеїну, сиру і морозива; – для розливу,

дозування й пакування молочних продуктів; – для миття тари й

устаткування. Обладнання

для виробництва питного молока, вершків і кисломолочних напоїв Під час виробництва питного

молока, вершків і кисломолочних напоїв використовують таке обладнання: – резервуари для зберігання,

витримування і сквашування; – сепаратори-очисники,

нормалізатори; – пастеризатори пластинчасті й

барабанні; – охолоджувачі пластинчасті й

барабанні; – гомогенізатори, емульсатори; – насоси; – інше обладнання. За принципом дії: – періодичне; – циклічне; – безперервне. За ступенем механізації й

автоматизації: – напівавтомати; – автомати; – автоматичні лінії. За видом використовуваної тари для розливу молочних продуктів у: – фляги; – пляшки; – паперові пакети; – поліетиленові пакети. За принципом дозування: – об'ємом; – рівнем. За видом продукції обладнання

для виробництва: – пастеризованого молока; – стерилізованого молока; – молока з наповнювачами

(молочних напоїв з цукром, кавою, какао); – вершків; – вершкових напоїв; – кисломолочних напоїв. Обладнання

для виробництва сиру, сирних виробів: – резервуари для молока і

вершків; – сирні ванни для сквашування; – сепаратори сироватковідокремлювачі; – фільтри, центрифуги; – установки для пресування

(прес-візки); – охолоджувачі та

сировиготовлювачі; – фасувальні автомати; – насоси й інше обладнання, що

буде докладно вивчене під час лабораторних робіт. Технічне устаткування

розділяють на загальне і спеціалізоване. До загального належить

устаткування підприємств молочної промисловості незалежно від профілю

підприємства, зокрема устаткування для приймання молока, ваги, сепаратори,

молокоочисники, резервуари і насоси. Спеціалізоване устаткування

встановлюють на підприємствах залежно від профілю: міський молочний завод,

маслоробний, сироробний заводи, завод сухого і згущеного молока. Як холодильне устаткування в

молочній промисловості використовують аміачні та фреонові компресори. До енергетичного належать

устаткування котелень, електростанцій, трансформаторних підстанцій та ін. Загальнозаводським вважається

устаткування механічних майстерень, насосних станцій та ін. Молоко випускають у скляних

пляшках, паперових пакетах, мішках із полімерної плівки, флягах, цистернах з

термоізоляцією, контейнерах різної місткості. Фасування молока в малу

упаковку проходить на автоматичних лініях великої продуктивності, які

складаються з декількох машин, об'єднаних між собою конвеєрами. 2.5.3. Основні технологічні вимоги до конструкції обладнання Машини й

апарати молочної промисловості мають бути виготовлені таким чином, щоб

розбирання і складання їх перед роботою можна було виконати з мінімальними

витратами сил і часу. Рушійні

частини машини мають бути захищені від потрапляння на них води, молока і

мийних розчинів, а машинне масло не повинно потрапляти в продукти. Машини

мають бути зручні для миття, чищення і контролю чистоти. Частини

машин, що стикаються з молоком і молочними продуктами, виготовляють з

матеріалів, що не мають шкідливого впливу на продукти і дозволяють чищення,

миття і дезінфекцію устаткування. Розташування і конструкція вузлів і

механізмів машин, пускових і гальмових пристроїв мають забезпечувати вільний

і зручний доступ до них, безпеку під час монтажу, експлуатації та ремонту. Елементи

керування сконструйовані таким чином, щоб виключалося їх випадкове чи

довільне вмикання і вимикання. Усі

небезпечні зони (приводні, передавальні та виконавчі механізми) огороджують.

Огородження мають бути легкими, міцними, надійно закріпленими, але легко

зніматися під час чищення, огляду і ремонту. Усі машини

під час роботи мають створювати мінімум шуму та вібрації. Усі машини

й апарати, під час експлуатації яких виділяється пил, пара чи гази, мають

бути обладнані пристроями для уловлювання і видалення їх із приміщення. Гарячі

поверхні машин мають бути ізольовані. Ізоляція має бути гладкою, стійкою до

вологи і механічних впливів. Технологічне

устаткування повинно бути обладнане регулювальною апаратурою і

контрольно-вимірювальними приладами. Запірна

арматура (вентилі, крани, клапани й ін.) повинна мати надійні ущільнення, що

не допускають пропускання рідини чи пари. Усі машини

мають бути надійно заземлені. Зовнішні

та внутрішні поверхні машин мають бути гладкими, обтічної форми, із плавними

переходами до поглиблень і заокругленими кутами, що полегшує підтримку їх у

належному санітарно-гігієнічному стані. 2.5.4. Обладнання

для зберігання молока Приймання,

короткочасне або тривале зберігання молока здійснюють у

флягах і резервуарах різного типу. До

резервуарів загального призначення належать молокоприймальні баки і ємкості

для зберігання молока, стінки яких зазвичай мають термоізоляційний шар. У

таких резервуарах-термосах якісні зміни молока під час короткочасного

зберігання зведено до мінімуму. Резервуарами спеціального призначення є

ємнісні теплообмінні апарати, призначені для якісних змін молока й одержання

різних молочних продуктів. До них належать охолодники молока резервуарного

типу, ванни тривалої пастеризації, універсальні резервуари, резервуари для

дозрівання вершків і виробництва кисломолочних напоїв та інше технологічне

устаткування, що має як основний робочий орган будь-яку ємкість. Фляга має

вигляд циліндричного корпусу зі сферичним днищем і горловиною, що

закривається кришкою із замком. Кришка шарнірно кріпиться до вусиків,

приварених до опорного обруча, насадженого на горловину. Ущільнювальну

прокладку, виготовлено з харчової гуми і вставлено по колу в кільцеву канавку

кришки, під час закривання забезпечує потрібну герметичність фляги. Дві ручки

для перенесення фляги приварені до спеціальної манжети, насадженої на

горловину. Нижній опорний обруч охороняє корпус фляги від механічних

пошкоджень під час експлуатації. Промисловість

випускає фляги з неіржавіючої сталі, алюмінію або зі спеціальної листової

сталі з наступним лудінням. У фляги місткістю 38 дм3 внутрішній

діаметр резервуара становить 340 мм, а діаметр горловини – 170 або Алюмінієві

фляги ФА-38 – легші й дешевші за сталеві ФЛ-МН, проте менш міцні та

гігієнічні. Маса фляг становить відповідно 8,5 і 11 кг, висота – 580 мм. Баки

різної місткості призначені для приймання молока і накопичення його перед

обробленням. Їх виготовляють з харчового алюмінію, що не іржавіє, або

декапірованої сталі, з лудінням оловом марки 01 або 02. Бак має прямокутну

форму з відбортовкою по периметру і зверху закривається знімною кришкою. Для

зливання молока є штуцер з накидною гайкою. До штуцера приєднаний прохідний

кран. Дно резервуара нахилене на 1,5–3,0° у бік зливального крана, а кути

заокруглені плавними радіусами. До днища резервуарів приварені підставки з

кутового профілю. Вакуумована

молочна цистерна складається з циліндричного корпусу, двох сферичних днищ,

кришки і зливального крана. По колу кришки є канавка для плоского гумового

кільця, що є ущільнювачем пі час герметизації цистерни. Цистерни

випускають у пересувному і стаціонарному вигляді. Їх можуть використовувати

як у технологічних лініях з переробки молока, так і в доїльних установках.

Частіше за інші застосовують вакуумовані ємкості місткістю 0,6 м3

з алюмінієвого сплаву. Резервуари

для приймання і зберігання молока випускають двох типів: вертикальні й горизонтальні. Підвищення

температури молока за 24 год зберігання в таких резервуарах за різниці

температур навколишнього повітря і продукту, яка становить 24 °С,

допускається не більш ніж на 2 °С. Коротку технічну характеристику

резервуарів-термосів наведено в табл. 1. Таблиця 1 Технічна характеристика резервуарів-термосів

Резервуар-термос

– це циліндрична посудина, корпус якої витовлений з алюмінієвого листа, а

кожух – зі сталевого. Простір між ними заповнено фенолформальдегідним пластиком,

що є термоізоляцією. У верхній частині резервуара передбачено оглядове вікно,

світильник, мийний пристрій, датчик верхнього рівня і повітряний клапан.

Оглядове вікно і світильник призначені длл періодичного огляду внутрішньої

порожнини резервуара. Мийний пристрій виконаний у вигляді двох трубчастих

півдуг з отворами для подавання розчину. Під час витікання мийного розчину з

отворів трубчасті дуги обертаються за рахунок реактивних сил, що виникають

при цьому. Внутрішня поверхня резервуара рівномірно зрошується мийним

розчином. Датчик

верхнього рівня сигналізує про заповнення робочого об'єму резервуара, а

повітряний клапан впускає і випускає повітря під час спорожнювання і

заповнювання резервуара. У середній

частині резервуара розташовані люк, термометр, кран для відбору проб,

пристрій для контролю за рівнем молока і стаціонарні

сходи для обслуговування верхньої частини. У нижній

частині термоса є перемішувальний пристрій, датчик нижнього рівня й опори.

Цей пристрій складається з відцентрового насоса, ежектора, кранів і

трубопроводів, що з'єднують їх. Резервуар

наповнюється через нижній патрубок. Цей самий патрубок призначений і для

спорожнювання ємкості переключенням триходового крана. Припинення

заповнювання або спорожнювання супроводжується світловим або звуковим

сигналом. Під час

відбору проб користуються спеціальним краником, а температуру молока

контролюють термометром. Вертикальні

резервуари-термоси порівняно з горизонтальними дають змогу краще

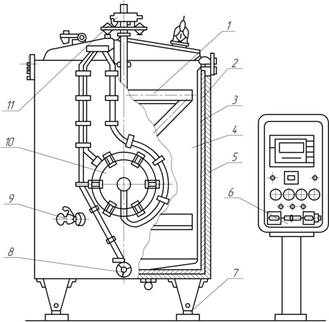

використовувати висоту приміщення, а також швидше спорожнюються. Горизонтальні резервуари-термоси (рис. 3) мають аналогічну будову. Вони

чинять менший тиск на опорну поверхню. Їх можна вмонтувати в стіни

переробного підприємства, заощадивши корисну площу. У цьому разі у середині

приміщення розміщують лише передню частину резервуара з приймальним і

зливальним патрубками, люком і контрольними приладами. Іншу частину

розташовують поза приміщенням і встановлюють над нею легкий навіс для захисту

від опадів і сонячних променів.

Рис. 3. Схема

горизонтального резервуара-термоса для зберігання молока: 1 – робочий резервуар; 2 –

теплоізоляція; 3 – кожух; 4 –

мішалка; 5 – оглядове вікно; 6 – люк; 7 – привід мішалки; 8 – опорні ніжки; 9 – зливальний патрубок; 10 – термометр; 11 – заливна

труба На великих

переробних підприємствах можна застосовувати ємкості для зберігання молока

місткістю 25 (Г6-ОМГ-25), 50 (В2-ОХР-50) і 100 м3 (В2-ОХР-100).

Дві останні, як правило, встановлюють поза будинками. За

конструктивним виконанням резервуари спеціального призначення поділяють на

вертикальні та горизонтальні; за призначенням – на резервуари-охолодники

молока, ванни для нагрівання молока й універсальні теплові апарати; за типом

перемішувального пристрою – з лопатевими, пропелерними і спеціальними

мішалками. Залежно

від конструкції системи теплового оброблення продукту (охолодження або

нагрівання) резервуари поділяють на ємкості з теплообмінною оболонкою, зі

зрошувальною системою і теплообмінником у вигляді змійовика і комбінованим

теплообмінним пристроєм. Молоко в

резервуарах-охолодниках охолоджують двома способами: безпосередньо киплячим у

випарнику холодоагентом або за допомогою проміжного холодоносія, тобто води

або розсолу від холодильної установки. У ваннах тривалої

пастеризації або в універсальних теплових апаратах молоко нагрівається

подаванням у теплообмінну оболонку резервуара гарячої води або пропусканням

через воду, що є в оболонці, пари. Будову резервуарів спеціального призначення розглянуто на прикладі

обладнання для приготування кисломолочних продуктів. Резервуар для приготування

кисломолочних продуктів (рис. 4) складається з внутрішнього корпусу

циліндричної форми, теплообмінної оболонки, теплоізоляції і зовнішнього

корпусу. Для його наповнювання і спорожнювання призначений патрубок. У середині резервуара міститься мішалка рамного типу. У нижній його

частині є патрубок для видалення з теплообмінної оболонки тепло- або

холодоносія. Люк для огляду і ремонту робочої поверхні розташований у

середній частині. Мийний пристрій, що заповнює верхню частину резервуара, є

реактивною вертушкою. Молоко або вершки, попередньо нагріті до температури сквашування, а також

закваска подаються в резервуар через нижній патрубок насосом. Молоко (а згодом продукт) за потреби перемішується мішалкою. Готовий продукт охолоджується крижаною водою або розсолом. Холодоносій

зрошує зовнішню поверхню внутрішнього корпусу, виходячи з перфорованої труби,

розташованої по периметру теплообмінної оболонки в її верхній частині.

Продукт охолоджується під час безперервного перемішування. Готовий продукт

видаляється з резервуара через патрубок і насосом подається на розфасування. Обладнання для зберігання молока та молочних продуктів

Рис. 4. Резервуар для приготування

кисломолочних продуктів: 1 – мішалка; 2 – теплоізоляція; 3 – теплообмінна

оболонка; 4 – внутрішній корпус; 5 – зовнішній корпус; 6 – пульт керування; 7 – ніжки; 8 –

патрубок для наповнювання-спорожнювання; 9 – пробовідбірний кран; 10 – люк; 11 – привод мішалки

Рис. 5. Резервуари-термоси:

а – вертикальний; б – горизонтальний 2.5.5. Механічне оброблення молока

і молочних продуктів Механічне оброблення молока і молочних продуктів – це технологічні

процеси, що не призводять до зміни хімічного складу вихідного продукту. Найпоширеніший вид механічного оброблення молока – поділ його на

фракції як неоднорідної системи (сепарування). Молоко в цьому разі очищають від забруднень або з нього виділяють

жир у вигляді вершків. Сироватку або знежирене молоко за допомогою мембранних методів

поділяють на фільтрат і концентрат. Під час виробництва деяких молочних продуктів (сир, казеїн тощо) після

коагуляції молока сирна або казеїнової маса поділяється на згусток і сироватку. Поширеним видом механічного оброблення

молока і молочних продуктів є також гомогенізація – зміна фізичних

властивостей молока і молочних продуктів дробленням їхніх часточок. Вона запобігає розшаруванню молока або вершків під час зберігання.

Гомогенізація вершкового масла і плавленого сиру поліпшує смакові властивості

продуктів і умови їх зберігання. Механічне оброблення молока і молочних продуктів здійснюється за

допомогою фільтрів, мембранних фільтраційних апаратів, сепараторів, центрифуг

і гомогенізаторів. Фільтри Видалення з молока і молочних продуктів різних механічних домішок,

осаду й окремих складових компонентів відбувається за допомогою пористої

перегородки фільтрів, здатної пропускати рідину, але затримувати завислі в

ній тверді часточки. Основною частиною будь-якого фільтра є

фільтрувальний елемент, яким є тканина з волокон рослинного і тваринного

походження, а також із синтетичних, скляних, керамічних і металевих

матеріалів. Фільтрувальні елементи, виготовлені із синтетичних волокон (полівінілхлоридні,

поліамідні, лавсанові), за своїми властивостями у багатьох відношеннях

перевершують бавовняні й вовняні, оскільки поєднують високу механічну

міцність з термостійкістю і несприйнятливістю до впливу мікроорганізмів. Металеві елементи виконують у вигляді сіток і тканин з нержавіючих

сталей, а також перфорованих листів. Ці листи використовують під час поділу

систем, що містять грубодисперсні часточки, також як опорні перегородки для

фільтрувальних тканин. У молочній промисловості застосовують фільтри періодичної та

безперервної дії. Більшість з них працює в закритому потоці під вакуумом або

за надлишкового тиску в системі. Залежно від конструкції фільтрувального

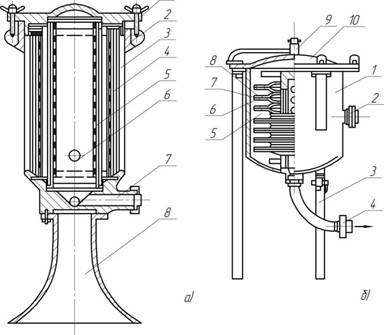

елемента фільтри поділяють на циліндричні та дискові. Циліндричні фільтри періодичної дії бувають з одно- і багаторазовими

фільтрувальними елементами. Циліндричний

фільтр із фільтрувальним елементом багаторазової дії (рис. 5

а) має вигляд циліндричного корпусу з конічним днищем і сферичною кришкою.

Внизу корпусів розташовані патрубки для підведення продукту і відведення

очищеного молока. У середині корпусу влаштовано дві латунні сітки з

фільтрувальною тканиною: внутрішньою і зовнішньою. Молоко під тиском

надходить через патрубок у фільтр і послідовно проходить внутрішню і зовнішню

сітки. З фільтра молоко

видаляється через патрубок.

Рис.5. Фільтри: а) циліндричний: 1 – кришка; 2 – гумова прокладка; 3 –

корпус; 4 – зовнішня сітка; 5 – внутрішня

сітка; 6 – відвідний патрубок; 7 – підвідний патрубок; б) дисковий: 1 – корпус; 2 – патрубок для введення

молока; 3 – стояк; 4 – патрубок для виведення молока; 5 – циліндричний

стакан; 6 – фільтрувальний елемент; 7 – отвір; 8 – диск; 9 – клапан для

випускання повітря; 10 – кришка Обладнання для механічної обробки молока і молочних продуктів Дисковий фільтр періодичної дії (рис. 5 б) складається з корпусу, зверху

закритого кришкою і клапаном. Збоку корпусу розміщений патрубок для входу молока, знизу – патрубок із трубою для виходу

молока із фільтра. У середині корпусу встановлено набір дисків з отворами.

Між дисками затиснуті фільтрувальні елементи. Фізична суть процесу

сепарування молока, як і будь-якої гетерогенної системи, полягає в осадженні

дисперсної фази в полі дії гравітаційних і відцентрових сил. Молочні сепаратори за призначенням поділяють на

вершковіддільники, нормалізатори, сепаратори для отримання високожирних

вершків, молокоочисники й універсальні зі змінними барабанами. За способом

подавання молока і відведення продуктів сепарування розрізняють відкриті,

напівзакриті, закриті. У відкритих сепараторах подавання молока, відведення вершків і молочних відвійок відбуваються в

зіткненні з повітрям. У цьому разі утворюється молочна піна, що погіршує

умови експлуатації сепараторів. Продуктивність становить до 0,3 кг/с. У напівзакритих сепараторах молоко подається відкритим способом, а продукти

відводяться закритим, під напором, який створює барабан сепаратора.

Продуктивність становить 0,5–1,0 кг/с. У закритих (герметичних) сепараторах подавання молока і відведення продуктів

сепарування відбуваються без доступу повітря під

тиском по трубах. Продуктивність становить понад 1,0 кг/с. За способом видалення з барабана механічних домішок і білкового

згустку сепаратори поділяють на сепаратори з ручним вивантаженням осаду

(зупинення сепаратора, розбирання й очищення барабана), з періодичним

відцентровим вивантаженням осаду через вікна в корпусі барабана

(саморозвантажувальні) і з безперервним вивантаженням осаду через сопла по

периферії корпусу барабана (сирні). Обертання від електродвигуна до барабана в сепараторах другої групи

передається за допомогою гвинтової пари або пасової передачі. Барабани сепараторів

з невеликою продуктивністю встановлюються безпосередньо на валу двигуна. Одним із основних технологічних параметрів, що характеризують роботу

сепараторів, є температура продукту, що сепарується або очищується. Сепаратори для сепарування або очищення

молока розраховані на оброблення продукту температурою 40–45°С. Сепаратори для отримання високожирних

вершків призначені для сепарування й очищення вершків з масовою часткою жиру

30–40% і температурою 65–95°С. Сепаратори для холодного очищення молока призначені для роботи з

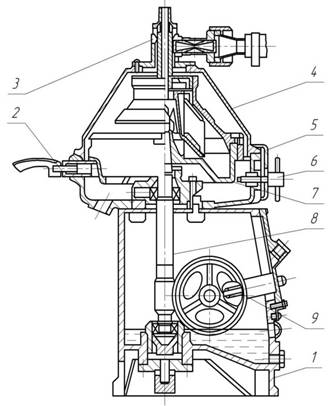

продуктом за температури 4–10°С. Основними вузлами сепаратора будь-якого типу

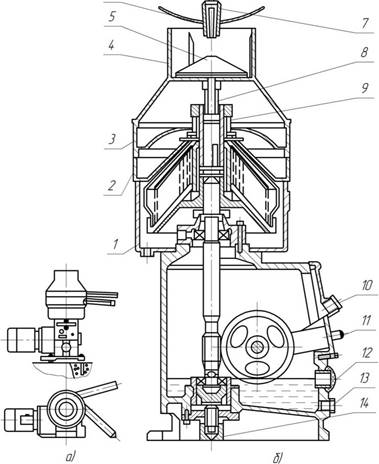

(рис. 6) є станина, що складається з корпусу і чаші, барабан,

приймально-вивідний пристрій і приводний механізм, що містить вертикальний

вал (веретено) і горизонтальний вал із зубчастим колесом. У корпусі станини

розміщений приводний механізм, на вертикальному валу

якого встановлено барабан. Чаша станини закрита кришкою, що призначена для

розміщення приймально-вивідного пристрою.

Рис. 6. Сепаратор-молокоочисник

напівзакритого типу з ручним вивантаженням осаду: 1 – корпус станини; 2 – гальмо; 3 –

приймально-вивідний пристрій; 4 – кришка сепаратора; 5 – чаша станини; 6 – стопор барабана; 7 – барабан; 8 –

вертикальний вал (веретено); 9 – зубчасте колесо горизонтального вала И У

саморозвантажувальних і соплових сепараторів є приймач осаду або згущеної

фракції (наприклад, сирного згустку). Електродвигун фланцевого виконання

розташований з боку станини, його вал з'єднаний з приводним механізмом через

розгінну відцентрову фрикційну муфту. Залежно

від технологічного призначення сепараторів їхні барабани відрізняються не

тільки технологічними схемами (рис. 7), а й конструктивним виконанням.

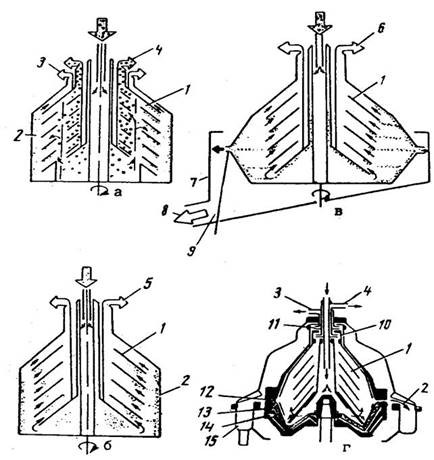

Рис. 7. Технологічні схеми

сепараторів різних типів: а – барабан сепаратора-роздільника (вершковіддільника);

б – барабан сепаратора-прояснювача (молокоочисника); в – барабан соплового сепаратора (сирного); г – барабан сепаратора з періодичним

відцентровим вивантаженням осаду (ліворуч – вихід осаду закритий, праворуч –

відкритий): 1 – тарілчасті вставки; 2 – осад (сепараторний

слиз); 3 – важка фракція (знежирене молоко); 4 – легка (вершкова) фракція; 5 – прояснена

рідина (чисте молоко); 6 – сирна сироватка; 7 – приймач сиру; 8 – сирний згусток; 9 –

сопло; 10 – напірний диск вершків; 11 – напірний диск знежиреного молока; 12 – розвантажувальні

вікна; 13 – рухоме днище (поршень); 14 – клапан керування рухом поршня; 15 –

приймач осаду Сепаратори

відкритого типу мають приймально-вивідний пристрій у вигляді так званої

молочної посудини, що надягається на чашу станини сепаратора (рис. 8).

Рис. 8. Сепаратор-вершковіддільник

відкритого типу: а – загальний вигляд; б – розріз; 1 – чаша станини; 2 –

розподільна камера знежиреного молока; 3 – розподільна камера вершків; 4 –

приймальна поплавкова камера; 5 – поплавок; 6 – молочний резервуар; 7 – кран;

8 – трубка поплавкової камери; 9 – гвинт регулювання жирності вершків; 10, 13

– корок заливання мастила; 11 – кнопка пульсатора; 12 – оглядове вікно рівня мастила; 14 –

гвинт регулювання барабана за висотою У

сучасних сепараторах-вершковіддільниках у молочні відвійки потрапляють жирові

кульки, розмір яких становить менше ніж 0,1 мкм, при цьому в знежиреному

молоці залишається 0,02–0,05% жиру. Під

час виробництва багатьох молочних продуктів як сировину використовують молоко

певної жирності, наприклад із вмістом жиру 3,2 або 3,5%. Таке молоко

називають нормалізованим, а процес зведення молока до стандартної жирності –

нормалізацією. Найпростіший

спосіб нормалізації молока полягає в додаванні до нього у певній пропорції

молочних відвійок або вершків. Ці компоненти змішуються в резервуарах. Обладнання для механічної обробки молока і молочних продуктів

Рис. 9. Сепаратори молока Теплову обробку молока направлено на збереження

його природних властивостей. Вона включав в

себе низку технологічних процесів: охолодження, пастеризація, стерилізація.

Під час охолодження молока сповільнюється життєдіяльність мікроорганізмів,

які викликають його псування, а відповідно забезпечується стійкість молока під час зберігання. Метою пастеризації є знищення бактерій, плісняви та залежно від

температури і часу дії на продукт пастеризація може бути миттєвою,

короткочасною та довготривалою: – миттєва – нагрівання до 85–90 °С без витримки; – короткочасна – нагрівання до 72–76 °С з витримкою за цієї температури

15–20 с; – довготривала – нагрівання до 68 °С з наступною витримкою до 30 хв у танках або ваннах. Найпоширеніші апарати для поточної тонкошарової теплової обробки молока

(зрошувальні та пластинчасті теплообмінники), трубчасті та об’ємні резервуари

теплообмінники (ванни тривалої пастеризації і танки-охолоджувачі). Пластинчасті теплообмінні апарати завдяки своїй універсальності займають

головне місце серед обладнання для теплової обробки молока, їх використовують

для охолодження молока і пастеризації з наступним охолодженням. Вони дають

можливість розмістити в невеликому просторі значну теплообмінну поверхню. У

відношенні компактності продуктивності та інтенсивності теплопередачі

пластинчасті охолоджувачі та комбіновані пастеризаційно-охолоджувальні

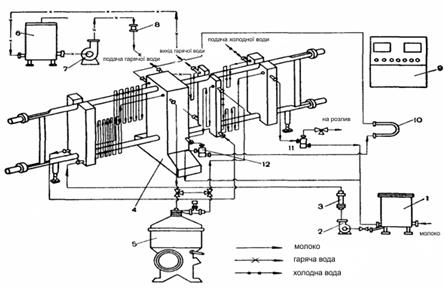

теплообмінні апарати не мають собі рівних. Пластинчасті пастеризаційно-охолоджувальні установки призначені для

швидкого нагрівання продукту в безперервному тонкому шарі закритого потоку з

наступним охолодженням. Установка складається з комбінованого пластинчастого апарату 4, зрівноважувального баку 1 з клапанно-поплавковим пристроєм,

стабілізатора потоку 3,

відцентрового молокоочищувача 5;

бака 6 з інжектором пари 8 для нагрівання води, витримувача 10, насосів 2 і 7 для подачі молока

і гарячої води, трубопроводів для подавання пари і холодоносія, автоматичних

перепускних клапанів 11 і 12 й пульту керування 9. Під час роботи установки сире молоко з ємності для збору і зберігання

самотічно або насосом подають у зрівноважувальний бак 1, де поплавковим клапаном підтримують постійний рівень. З

приймального бака молоко насосом 2

нагнітають у секцію рекуперації пластинчастого апарату 4, де підігрівається зустрічним потоком підігрітого молока,

звідки направляють на молокоочисник 5.

Після відцентрової очищення напором, який створюється молокоочисником, молоко

подають у секцію пастеризації, де нагрівають гарячою водою до заданої

температури. Секцію пастеризації розраховано на роботу за

малого температурного перепаду між молоком ї гарячою водою. Такий незначний

температурний перепад забезпечує зменшення швидкості утворення пригару і

створює умови для тривалої роботи апарату, стійкої продуктивності. Задана температура пастеризації підтримується автоматом. Вихід не

догрітого молока із секції пастеризації у витримувач не можливий завдяки

автоматичному перепускному клапану 12,

який спрацьовує за температури пастеризованого молока нижче заданої,

направляючи його в бак 1 для

повторного нагрівання.

Рис. 10. Технологічна схема

автоматизованої пластинчатої пастеризаційно-охолоджувальної установки: 1 – зрівноважувальний бак;

2 – насос; 3 – стабілізатор потоку; 4 – пластинчастий апарат; 5 – молокоочисник; 6 – бак; 7 – насос; 8 –

інжектор пари; 9 – пульт керування; 10 – витримувач; 11,12 – автоматичний

перепускний клапан Надходження сирого молока в приймальний бак з ємності для зберігання

припиняється за рахунок спрацювання перепускного клапану 11. Із секції пастеризації гаряче молоко поступає у витримувач 10 і знаходиться там за температури

пастеризації визначений час.

З витримувача молоко направляють у секцію рекуперації, де охолоджують

зустрічним потоком холодного сирого молока і поступає в секцію охолодження.

Цим досягається економія теплоти на теплову обробку молока. У секції охолодження молоко охолоджують льодяною водою або розсолом і

збирають у резервуари-термоси. Під час використання розсолу його подавання

регулюють електрогідравлічним клапаном залежно від температури охолодження

молока. Молоко нагрівають у секції пастеризації гарячою водою, яка циркулює в

замкненому контурі та інжекторному блоці, проходячи послідовно через інжектор

пари, секцію пастеризації пластинчастого апарату і конвекційний бак.

Рис. 11. Пластинчаcті пастеризаційно-охолоджувальні установки Характерне обладнання для

механізації переробки і зберігання молока 2.5.7. Будова і принцип роботи характерного обладнання для виготовлення

масла і сиру Механізація виробництва твердих сирів Для виробництва сиру

використовують різні машини й апарати. Для приготування заквасок обладнують

спеціальні приміщення, в яких встановлюють автоклави, заквасники, пропарники,

холодильники та ін. Згортання молока, оброблення

згустку та інші процеси проводять у спеціальних сироробних ваннах і котлах. Пресують сири на пресах,

докладаючи певних зусиль. Для засолювання застосовують спеціальні

контейнери, які вміщують у солильні басейни. На парафінерах сири вкривають

парафіно-восковим сплавом, у спеціальних машинах їх миють під час дозрівання

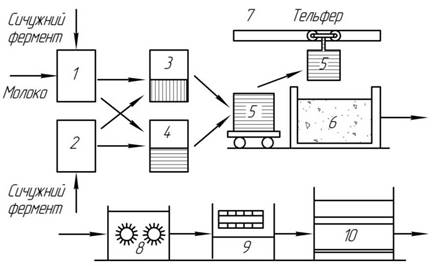

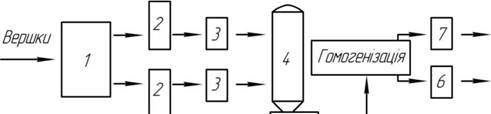

і зберігають у контейнерах. Схему технологічного

процесу виробництва твердих сирів наведено на рисунку 12. Ванни для виготовлення

сиру призначені для підігрівання молока до температури сквашування, утворення

згустку і механічного оброблення згустку ножами мішалки. Усі такі ванни за конструкцією ідентичні, вони мають вигляд

горизонтальної відкритої ванни із заокругленими стінками, що вставлена в

металевий корпус. Простір між ванною і корпусом є теплообмінною оболонкою,

куди подається пара і вода. Мішалки працюють синхронно. Крім того, що вони

обертаються навколо своєї осі, вони ще роблять зворотно-поступальний рух від

торця до торця ванни за допомогою руху кареток по напрямних балках. Для виготовлення сиру ванну заповнюють молоком і доводять його до

температури сквашування. Потім здійснюють згортання молока сичужним

ферментом. Після закінчення процесу сквашування сировий згусток обробляють

мішалками. Згодом сирне зерно із сироваткою подається у відокремлювачі

сироватки чи преси.

Рис. 12. Технологічний процес

виробництва твердих сирів: 1 – ванна для виготовлення

сиру; 2 – сироварня; 3 – горизонтальний прес; 4 –

вертикальний прес; 5 – контейнери; 6 – басейн для засолювання; 7 – тельфер; 8 – машина для миття

сиру; 9 – парафінер; 10 – стелажі для дозрівання сиру Преси призначені для пресування сирів і відокремлення

сироватки та утворення поверхневого шару. Преси для пресування сирної маси поділяють на механічні та пневматичні. Механічні преси за конструкцією можна поділити на піднімальні, пружинні

та пружинно-гвинтові. Тиск на сир у них здійснюється вантажем через систему

важелів або пружиною. Найпоширенішими в сироробних цехах малої потужності є пружинно-гвинтові

преси. Вони складаються з рами і нерухомої платформи. На верхній поперечині

змонтований пружинно-гвинтовий натискний механізм, до

складу якого входять склянка, пружина, гайка, гвинт і натискний диск.

Форми із сирною масою встановлюють на нерухому платформу і переміщенням

гвинтового механізму забезпечують потрібний тиск натискного диска на верхню

кришку форми. Сироватка, що відділяється, стікає крізь отвори форми. Пневматичні вертикальні шестиярусні преси випускають у вигляді двох

(Е8-ОПД) або чотирьох (Е8-ОПГ) секцій. Вони складаються із секцій, пов'язаних

вертикальними стояками, якими вгору або вниз переміщуються п'ять пресувальних

полиць із сирними формами. Шостий ярус утворений нижньою нерухомою полицею.

Кожна секція має індивідуальний пневмоциліндр. Прес розміщується на підлозі

за допомогою регульованих по висоті ніжок. Форми із сирною масою встановлюють на полицях преса. Під час ввімкнення

пневмосистеми стиснене повітря подається у верхню надпоршневу порожнину

пневмоциліндра. Шток, який міститься на його кінці, натискним диском

опускається і давить на полиці з формами, які переміщуються вниз і

відбувається пресування. Під час подавання стисненого повітря в нижню

порожнину пневмоциліндра полиці піднімаються, форми з сиром вручну знімаються

і спрямовуються на подальше оброблення. Зусилля пресування регулюється в

межах 1,18–7,35 кН регулятором тиску стисненого повітря, що надходить від

стаціонарної або пересувної компресорної установки, яка входить до складу комплектів для пресування сирів Е8-ОПГ-К або

Е8-ОПД-К. Тунельний прес Я7-ОПЕ-С (рис. 13) є

досконалішим устаткуванням для пресування сирної маси в цехах малої та

середньої потужності. Він має модульну конструкцію. У кожному модулі

розташовується одна платформа для пресування сиру.

Рис. 13. Схема тунельного преса

Я7-ОПЕ-С: 1 – пересувний візок; 2 – піддон; 3 – сирна

маса; 4 – кришка сирної форми; 5 – пресувальний диск;

6 – шток; 7 – стояк; 8 – фіксувальна скоба; 9 – підвіска; 10 – палець; 11 – напірний

рукав; 12 – ригелі; 13 – трубка; 14 – напрямна; 15 – рухома рама; 16 –

передатна плита; 17 – ручка; 18 –

нерухома рама; 19 – собачка; 20 – регулятор тиску; 21 – манометр; 22 – кран;

23 – важіль Платформа складається з нерухомої та рухомої рам. Між опорними плитами

цих рам розміщується напірний гумотканинний рукав, з'єднаний штоком з

пресувальним диском. Заповнені сирною масою форми розміщуються на піддоні та разом з ним

транспортуються за допомогою пересувного стола на ділянку формування. Під час

перемикання крана на подавання стисненого повітря в гумотканинні рукавиці

рукави розширюються і піднімають рухому раму. Разом з нею переміщуються підвіски, що своїми упорами знімають зі стола

піддон з формами і притискують кришки сирних форм до пресувальних дисків.

Отже, зусилля пресування від рукавів через штоки і диски передається на сирну

масу. Стіл, що звільнився, викочується з тунелю і використовується для

завантаження чергової партії форм. Прес може мати від одного до чотирьох

модулів. Місткість їх залежить від кількості форм. Для радянського,

голландського і російського сирів вона становить відповідно 9, 12 і 18 форм.

Тиск у прес-елементах становить 20–120 кПа і регулюється регулятором тиску.

video не поддерживается

вашим браузером. Виробництво сиру кисломолочного

на сучасних технологічних лініях

video не поддерживается

вашим браузером. Виробництво сиру «Чедер»

video не поддерживается вашим браузером. Технологічний процес

виробництва плавленого сиру «Президент» Механізація

виробництва вершкового масла Обладнання для виробництва вершкового масла поділяють

на обладнання для підготовчих операцій та вироблення вершкового масла. Підготовчі операції з виробництва масла виконують за

допомогою заквасників і вершкодозрівальних резервуарів. Для вироблення масла призначені масловиготівники і

маслоутворювачі.

video не поддерживается

вашим браузером. Технологія виробництва

селянського масла

video не поддерживается

вашим браузером. Технологія виробництва

плавлених сирів У масловиготівниках масло отримують методом збивання

вершків жирністю 30–40% механічним впливом на них робочих органів апарата

(рис. 14). Суть методу перетворення високожирних вершків на

вершкове масло в маслоутворювачах полягає в тому, що вершки жирністю 62–83% і

температурою 60–70°С охолоджуються до 16–8°С з одночасним механічним впливом

робочих органів апарата на продукт, що кристалізується. Для отримання масла методом збивання вершків

нормальної жирності застосовують масловиготівники періодичної та безперервної

дії.

Рис. 14. Схема технологічного процесу

виробництва вершкового масла методом збивання: 1 – резервуари; 2 –

пастеризаційно-охолоджувальна установка; 3 – ванни для дозрівання вершків; 4 – заквасники; 5 –

масловиготівник безперервної дії; 6 – масловиготівник періодичної дії; 7 – автомат для фасування

масла в брикети; 8 – машина для фасування масла в короби

Рис. 15. Лінія з виробництва

вершкового масла способом вакуум-маслоутворення: 1 – пастеризаційно-регенеративна

установка; 2 – установки для високожирних вершків; 3 – нормалізаційні установки; 4 –

вакуум-маслоутворювач; 5 – шнековий текстуратор; 6 - машина для фасування масла в короби; 7 –

автомат для фасування масла в брикети Високожирні вершки перетворюють на масло за

допомогою маслоутворювачів барабанного і пластинчастого типів, а також вакуум- маслоутворювачів

(рис. 15). Масловиготівники Масловиготівники періодичної та безперервної дії

розрізняються механізмом утворення масла, способом впливу на вершки і

конструкцією робочих органів. У масловиготівниках періодичної дії вершкове масла

виробляють за два етапи: утворення з жирових кульок зерна й з масляного зерна

шару вершкового масла. У масловиготівниках безперервної дії масляне зерно і

шар утворюються в безперервному потоці. У

масловиготівниках періодичної дії (безвалкових) вершки збиваються в

результаті їхнього гравітаційного перемішування. Під час обертання заповненої на 30–50 % робочої ємкості

масловиготівника вершки спочатку піднімаються на визначену висоту, а потім

скидаються під дією сили ваги, зазнаючи сильного механічного впливу. Висота

піднімання вершків, тиск, що виникає, характер руху рідини визначаються

розмірами робочої ємкості та частотою її обертання. Швидкість руху вершків –

5–7 м/с. У

масловиготівниках безперервної дії швидкість руху вершків значно вища (18–22 м/с). Інтенсивний

вплив лопатей збивача призводить до турбулентного руху потоку вершків в

апараті й інтенсифікує процес агрегації (злипання) жирових кульок і утворення

масляного зерна. Масловиготівники періодичної дії умовно можна поділити

на три типи. До першого типу належить масловиготівник, робочим

органом якого є резервуар. Його форма може бути циліндричною, конічною,

грушоподібною, кубічною та ін. Усередині ємкість не має жодних

перемішувальних пристроїв. Другий тип складають масловиготівники, що мають у

резервуарі нерухомо закріплені спіралі, лопаті, струни тощо. Такі

масловиготівники застосовують частіше. До третього типу належать масловиготівники, що мають

нерухомий резервуар, в якому обертаються робочі органи. Цей тип частіше

застосовують для виготовлення невеликої кількості продукції. Будова і принцип роботи безвалкових

масловиготівників періодичної дії, що випускає промисловість, практично

однакові й відрізняються лише деякими деталями. Масловиготівники безперервної дії працюють за такими

технологічними схемами: - двоступеневою (збивання вершків – оброблення

масляного зерна); - триступеневою (збивання вершків – постановка зерна –

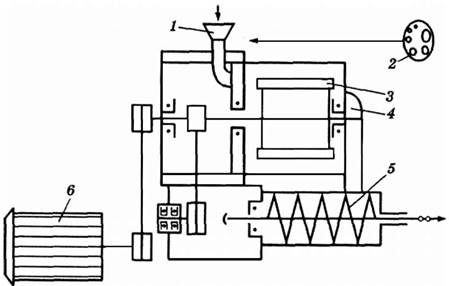

оброблення). Масловиготівник МИП-1500 (рис. 16) є циліндричною

ємкістю, що обертається навколо своєї осі. Ємкість виконана з харчової

нержавіючої сталі. Збивання вершків і оброблення масляних зерен здійснюється спеціально спрофільованими лопатями,

закріпленими на внутрішній поверхні ємкості.

Рис. 16. Схема масловиготівника

МИП-1500: 1 – ємкість; 2 – кришка люка; 3 – підшипниковий

вузол; 4 – рама; 5 – зливний штуцер; 6 –

оглядове вікно; 7 – пас; 8 – електричний вимикач; 9 – шків; 10 – привод; 11

– ручка підіймача платформи Масловиготівник безперервної

дії – це дві самостійні машини: для

збивання вершків і для оброблення масла, що з'єднані в один агрегат. Масловиготівники безперервної дії ефективні лише під

час використання в складі потокових технологічних ліній. Масловиготівник безперервної дії (рис. 17) має два

основні вузли: збивальний барабан і гвинтовий текстуратор, які приводяться в

рух від електродвигуна через клинопасові передачі. Збивальний барабан складається з робочого циліндра з

водяною сорочкою, призначеною для підтримування теплового режиму під час

збивання. У барабані обертається вал, на якому закріплено чотири била. Під

час збивання вершки заповнюють простір між циліндром і билами. Гвинтовий текстуратор складається з таких елементів:

двох гвинтів, шиберної плити, гвинтової камери віджиму, решіток, лопатевої

мішалки, конічної насадки та системи охолодження.

Рис. 17. Функціональна схема

масловиготівника безперервної дії: 1

– приймальний бачок; 2 – діафрагма

регулятора; 3 – рукав; 4 – збивальний барабан; 5 – гвинтовий текстуратор;

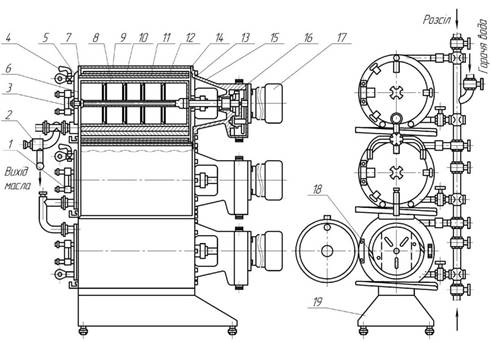

6 – електродвигун Маслоутворювачі Маслоутворювачі бувають барабанного і вакуумного типу. Маслоутворювач барабанного типу (рис. 18) складається з трьох

циліндрів однакової конструкції, встановлених на станині один над одним і

з'єднаних планками. До складу циліндра входять дві

обичайки, виштовхувальний барабан, передня і задня кришки з редуктором і

електродвигуном. Обичайки циліндра утворюють теплообмінну оболонку, в якій

прокладена напрямна спіраль. По спіралі під тиском рухається розсіл чи

крижана вода, охолоджуючи внутрішній циліндр і вершки, що містяться в ньому. Високожирні вершки, температура яких становить 60–70°С, подаються в

нижній циліндр маслоутворювача і, просуваючись послідовно через три циліндри,

в результаті теплового і механічного оброблення перетворюються на масло, що

за температури 12–16°С виходить через спускний кран. Цей маслоутворювач випускають під маркою Т1-ОМ-2Т. Його продуктивність

500–600 кг/год за потужності приводу 6,6 кВт. Дещо кращі показники має

маслоутворювач Я7-ОМ-ЗТ, в якому вдосконалена система механічного оброблення

вершків. Для цього продукт додатково обробляється двома дисками з

перфорованими лопатями, розташованими на виході з циліндрів. Вакуум-маслоутворювач складається з вакуум-камери, шнекового

текстуратора, пароструминного вакуумного насоса, вловлювача, майданчика для

обслуговування і щита керування. Маслоутворювач працює так: підігріті до температури 75–85°С високожирні

вершки за допомогою багатосоплового розпорошувального пристрою подаються у вакуум-камеру. Перетворюючись на дрібні краплі, в умовах

досить сильного розрідження вони миттєво охолоджуються до 6–8°С. При цьому

випаровується до 6–8% вологи, молочний жир кристалізується і

дестабілізується, а подальше його механічне оброблення на шнековому

текстураторі призводить до утворення готового шару масла. Під час отримання масла за допомогою будь-яких інших масловиготівників чи

маслоутворювачів сторонні присмаки і запахи вершків видаляються завдяки

обробленню їх на спеціальних апаратах – вакуум-дезодораційних установках.

Рис. 18. Маслоутворювач барабанного

типу: 1 – кронштейн; 2 – спускний кран; 3 – напрямна втулка; 4 – повітряний кран; 5 –

передня кришка; 6, 7 – передній фланець циліндра; 8 – виштовхувальний барабан; 9 – обшивка

циліндра; 10 – зовнішня обичайка циліндра; 11 – спіраль; 12 – внутрішня обичайка циліндра; 13 – задній

фланець циліндра; 14 – ущільнювальне кільце; 15 – задня кришка; 16 –

редуктор; 17 – електродвигун; 18 – ніж; 19 – станина 2.5.8. Методика визначення продуктивності сепаратора молока Продуктивність сепаратора визначаємо за формулою

де b – коефіцієнт використання продуктивності

барабана, b = 0,7...0,8 ; w – кутова частота обертання барабана, с-1; d – діаметр

частинок, м; z – число

міжтарілкових просторів;

H – висота

тарілки, м Питання для самоконтролю 1. Які вимоги ставляться до

молока як до сировини? 2. Де починають обробку

молока? 3. Який технологічний

процес виробництва пастеризованого молока? 4. Як проводять

класифікацію сепараторів? 5. Який принцип роботи

сепараторів? 6. Будова і робота

сепаратора-молокоочисника? 7. Що таке теплова обробка

молока? 8. Яка будова і принцип

роботи пластинчастої пастеризаційно-охолоджувальної установки? |

||||||||||||||||||||||||||||||||||||||