|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||

|

2.6. МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ МЕХАНІЗАЦІЇ ПЕРЕРОБКИ НАСІННЯ ОЛІЙНИХ

КУЛЬТУР |

|||||||||||||||||||||

|

2.6.1. Характеристика олійних культур 2.6.2. Основні етапи технології переробки

насіння соняшнику 2.6.3. Основні технологічні вимоги до

конструкції обладнання 2.6.4. Машини для обрушення насіння 2.6.5. Будова і принцип роботи машин для

подрібнення ядра 2.6.6. Обладнання для витягування олії 2.6.7. Компонування технологічних ліній 2.6.1. Характеристика олійних культур Сировиною для виробництва рослинних масел, в основному, є насіння олійних

культур, а також м’якоть плодів деяких рослин. За вмістом масла насіння

поділяють на три групи: – з високим вмістом масел,

понад 30%: соняшник, арахіс, рапс; – з середнім вмістом масел,

20–30%: льон, бавовник; – з низьким вмістом масел, до

20%: соя, кліщивина. – механічний віджим масла – пресування; – розчинення масла в

органічних розчинниках – екстракція. Ці два способи виробництва

використовують окремо, або разом. Олія має різне призначення.

Виробляють харчові й технічні олії. Харчові олії населення використовує

безпосередньо в їжу, а також для виробництва жирів, маргаринової продукції,

майонезу та ін. Технічні олії застосовують для виробництва мила, мийних

засобів, оліф, лаків, фарб, жирних кислот, гліцерину. Їх широко

використовують під час виробництва фармацевтичної та косметичної продукції. 2.6.2. Основні

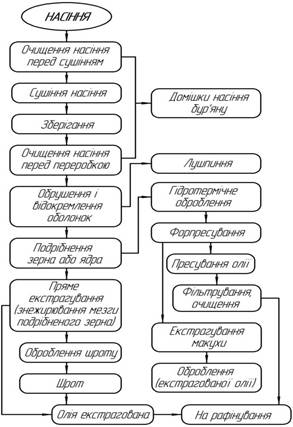

етапи технології переробки насіння соняшнику Технологічний

процес виробництва рослинного масла складається з таких частин: – очищення і сушіння насіння; – відокремлення чистого ядра і його подрібнення; – пропарювання і жарення мезги; – виділення олії (пресування і

екстрагування); – очищення (рафінування олії); – фасування і зберігання. Загалом виробництво олій

складається з великої кількості операцій, у ході яких в олійній сировині

відбуваються складні фізико-хімічні процеси. Принципову технологічну схему

виробництва олії зображено на рис. 1.

Рис. 1. Принципова технологічна схема виробництва

олії Технологія олійного

виробництва 2.6.3. Основні технологічні вимоги до конструкції обладнання Машини й

апарати мають бути виготовлені таким чином, щоб розбирання і складання їх

перед роботою можна було виконати з мінімальними витратами сил і часу. Рушійні

частини машини мають бути захищені від потрапляння на них води, мийних

розчинів, а машинне масло не повинно потрапляти в продукт. Обладнання

для виробництва олії має відповідати санітарно-гігієнічним вимогам. Усі машини

мають бути налаштовані таким чином, щоб при обробці сировини максимально

забезпечувалися необхідні ступені переробки, збереження харчової цінності та

якості продукту й мінімальні втрати сировини. Деталі, що

торкаються продукту, слід виготовляти з антикорозійних матеріалів. Електродвигуни,

пускова апаратура, електропроводка, контрольно-вимірювальні та регулюючі

прилади мають бути виготовлені у водозахисному чи герметичному виконанні.

Електродвигуни й електроапаратура мають бути надійно заземлені. 2.6.4. Машини для обрушення насіння Запаси

олії в тканинах олійного насіння розподілені нерівномірно, головна частина

зосереджена в ядрі насіння – у зародку ендосперму, плодова і насінна оболонки

містять невелику кількість олії. Через це виникла необхідність максимально

відокремити ядро від оболонки. Процес

відокремлення оболонки від ядра називають обрушенням. Цей процес

складається з двох самостійних операцій: обрушення і відокремлення оболонки

від ядра (віяння, сепарація). У сучасних

обрушувальних машинах використовується динамічна дія на насіння, оскільки

вона є найефективнішою, а також стиснення і зрушення. Обрушувальні

машини класифікують так: – зі

сталевим або чавунним робочим органом, що працює за принципом багато- або

одноразового удару насіння об металеву поверхню (деки), бильні та відцентрові

насіннєрушки; – машини

зі сталевими різальними робочими органами (дискові, ножові і вальцьові

лущильні машини). Найбільшого

розповсюдження набуи бильні та відцентрові насіннєрушки.

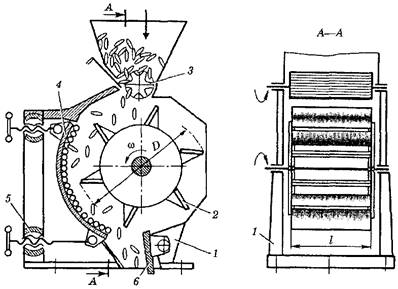

Рис. 2. Схема бильної

насіннєрушки: 1 – корпус; 2 – барабан; 3 – живильний валець; 4 – дека;

5 – механізм регулювання зазору; 6 – відбивний щиток Основним

робочим органом бильної насіннєрушки (рис. 2) є бильний барабан 2 із розміщеними на ньому стальними

билами, та дека 4, яка охоплює

барабан по дузі 110º хвилястою поверхнею. Деку можна наближати або

віддаляти від барабана за допомогою механізму регулювання зазору 5, що необхідно для регулювання якості

лущення.

Рис. 3. Схема відцентрової

лущильної машини: 1 – рама; 2 – дека; 3 – диск; а,б – з радіальними

лопатками; в – з криволінійними лопатками У сучасних

зернопереробних виробництвах для лущення вівса і насіння соняшнику

застосовують відцентрові лущильні машини (рис. 3). В

конструкції лущильної машини відцентрової дії реалізується тільки один удар

зерна об деку. Робочими органами машини є диск 3 з лопатками (радіальними, або криволінійними) і конічна дека 2. Зерно із живильного бункера

проходить через регулювальний пристрій і надходить у центр диска. Під дією

відцентрової сили зерно, рухаючись лопатками від центру до його периферії,

розганяється відцентровими силами і сходить з лопаток з великою швидкістю.

Пролітаючи зазор між декою і ротором, зернівки ударяються об деку, де і

облущуються. Облущене зерно (насіння) падає вниз, чому сприяє нахил деки, і

виводиться по лотку з машини. Згідно з даними експлуатації відцентрових

машин, рушанка має вищу якість у порівнянні з отриманою в бильній

насіннєрушці. На якість

роботи відцентрової лущильної машини значний вплив має число обертів ротора,

яке повинно регулюватися з точністю до 10 об/хв. Ці машини застосовують

обмежено в нашій країні та широко в олійному та круп'яному виробництві

зарубіжних ліній.

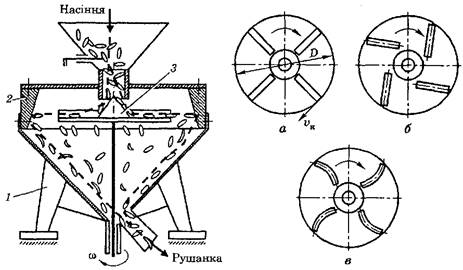

Рис. 4. Насіннєрушки: а – бильна;

б – відцентрова 2.6.5. Будова і принцип роботи машин для подрібнення ядра Для

витягування олії з насіння або ядра потрібно зруйнувати клітинну структуру. Кінцевим

результатом операції подрібнювання є переведення олії, що міститься в

клітинах насіння, у форму, доступну для подальших технологічних впливів. Необхідний

ступінь подрібнювання сировини досягається механізмами, що дроблять,

роздавлюють і стирають насіння або ядра. Одержаний

після подрібнення матеріал називається м'яткою і відрізняється дуже великою

питомою поверхнею. Крім руйнування клітинних оболонок, під час подрібнювання

порушується також структура, що утримує олію в клітинах, значна частина олії

вивільняється й адсорбується на поверхні часточок м'ятки. Добре

подрібнена м'ятка має складатися з однорідних за розмірами часточок, не

містити цілих, незруйнованих клітин, і водночас вміст дуже дрібних

(борошнистих) часточок у ній має бути невеликим. У таких верстатах процес подрібнення поділяють на

три етапи: – пружна деформація, що відбувається від початку прикладення зусиль до

матеріалу, що подрібнюється, до появи перших тріщин; –

пластична деформація, коли елементи матеріалу, що подрібнюються, починають

переміщуватися один відносно одного. При цьому матеріал ущільнюється і

плющиться; –

руйнування матеріалу з утворенням вільної поверхні часточок. Вальцьові

верстати складаються з чавунних вальців із загартованою зовнішньою поверхнею.

Чавун беруть тому, що в процесі роботи він не полірується і зберігає

шорсткувату поверхню, потрібну для затягування ядра і його плющення. Вальці виготовляють

рифленими і гладенькими. Рифлення виконують по гвинтовій лінії для

забезпечення рівномірного обертання (без ривків) вальців. Застосовують

такі вальцьові верстати: однопарний плющильний вальцьовий верстат (рис. 5 а);

двопарний вальцьовий верстат, у якому верхня пара вальців рифлена, нижня –

гладенька (рис. 5 б);

п'ятивальцьовий верстат ВР-5 (рис. 5 в). Матеріал

може подрібнюватися одно- або дворазово – попередньо й остаточно. Вибір одно-

або дворазового подрібнювання визначається як розмірами продукту, що

подрібнюється, так і його твердістю (міцністю).

Рис. 5. Схеми конструкцій

вальцьових верстатів: а – однопарний; б – двопарний; в – п'ятивальцьовий Для

попереднього, грубого подрібнювання застосовують однопарні рифлені вальцьові

верстати з горизонтально розміщеними вальцями (рис. 5 а). Опора одного з

вальців є нерухомою. Опора іншого може переміщуватися для регулювання зазору

між пальцями. Над робочими вальцями встановлений завантажувальний бункер із

живильним валиком і регулювальним шибером. Для

подрібнювання жмихової черепашки перед плющенням застосовують двопарний

вальцьовий верстат (див. рис.2б). У верстаті є дві пари горизонтально

розташованих вальців, які встановлені один над одним. Верхня пара вальців

складається із зубцюватих дисків, нижня – з рифлених вальців. Найпоширенішими

є вальцьові верстати з вертикальним розміщенням вальців, в основному

п'ятивальцьові верстати типу ВР-5 (рис. 5 в). Двопарний вальцьовий верстат з однаковою частотою обертання валків

використовують для грубого подрібнення зерен соняшнику (рис. 6). Продукт

подається в машину через отвір 8,

який обмежений знизу поверхнею 7, а

зверху – решіткою 9. Продукт

захвачується виступами зубів 2, обертових валків 6 і

11. Валки складаються з дисків, які закріплені на валах 3 і

12. Диски з’єднуються стяжками 4.

Привід валка здійснюється від мотор-редуктора 15 через зубчасті передачі 16

і 14. Верхній валок 11 приводиться в рух від нижнього

через зубчату передачу. Соняшник,

попадаючи в зазор між валками, роздавлюється зубами на шматки різного

розміру. Вони падають вниз на шнек 1,

який виводить подрібнений продукт з млина. Шнек приводиться в рух від

мотор-редуктора 15 ланцюговою

передачею 17. Під час

експлуатації млина встановлюють оптимальний зазор між валками переміщенням

верхнього валка 11 за допомогою

регулювального пристосування 10.

Перед пуском машини слідкують за правильністю розміщення і надійністю

кріплення гребінок 5 і 13 для очищування зубів дисків.

Рис. 6. Двовалковий млин для

грубого подрібнення соняшнику: 1 – шнек; 2 – зуби; 3,12 – вал; 4 – стяжки; 5,13 – гребінка; 6,11 – обертовий валик; 7 –

поверхня; 8 – отвір; 9 – решітка; 10 – регулятор; 14,16 – зубчаста передача; 15 – мотор-редуктор; 17 –

ланцюгова передача Для

остаточного подрібнення рушанки в технологічних лініях сільськогосподарького

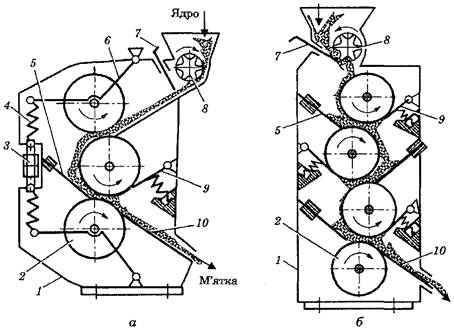

призначення застосовують три- і чотиривальцьові верстати (плющилки) (рис. 7),

які працюють у комплекті з фальовочними верстатами. Подрібнена рушанка

називається м'яткою. На промислових олійно-жирових підприємствах застосовують

п'яти і шестивальцьові верстати. У

тривальцьовому верстаті (рис. 7 а) підшипникові опори середнього вальця

закріплені нерухомо на станині, а верхнього і нижнього – на підпружинених важелях 6 з гвинтовими регуляторами тиску на

подрібнений продукт. У

чотиривальцьовому верстаті (рис. 7 б) всі чотири вальці приводяться в рух від

електроприводу ланцюговими передачами і обертаються з однаковою швидкістю.

Рис. 7. Схеми верстатів для

подрібнення насіння олійних культур: а – тривальцьового; б – чотиривальцьового; 1 – станина; 2 – робочий валець; 3 – домкрат; 4 –

пружина; 5 – полиця; 6 – важіль; 7 –заслінка; 8 – живильний валець; 9 – ніж; 10 – лоток Вальцьовий верстат Б6-МВА (рис. 8) має такі основні складові: – станину,

що складається з плити-основи 8 та

колон 1 і 4, призначену для установлення основних вузлів верстата; –

живильник 3, що призначений для

подавання й рівномірного розподілення по всій довжині першого міжвальцьового

проходу ядра олійного насіння, яке подається на подрібнювання; –

механізми робочих органів, які призначені для подрібнювання ядра олійного

насіння. Вони складаються з чотирьох розташованих один під одним вальців 11 діаметром 400 мм і робочою довжиною

1250 мм із підшипниками, що спрямовують листи 5, шкребків 10,

механізму регулювання міжвальцьового зазору 6, пружинного пристрою 2; – привід,

що складається з двох електродвигунів 12

(лівого і правого), натяжний пристрій 7

і поліклинові паси 9. Передачі й

обертові вальці закривають огородженнями, що є елементом техніки безпеки

роботи на верстаті. Вальцьовий

верстат працює так: олійний матеріал, що подається на подрібнювання валковим

живильником діаметром 120 мм і завдовжки 1230 мм, який обертається з частотою

68,7 хв-1, розподіляється на напрямному листі першого

міжвальцьового проходу. Першу

(верхню) пару вальців роблять рифленою з диференціалом частот обертання

вальців (1-й верхній валець – 229 хв-1, 2-й валець – 239 хв-1),

що дає змогу ефективно проводити попереднє подрібнювання вихідного олійного

матеріалу. Подальше подрібнювання відбувається, коли матеріал послідовно

проходить міжвальцьові зазори другого і третього проходів. Нижні два вальці гладенькі, обертаються з однаковою частотою (244 хв-1).

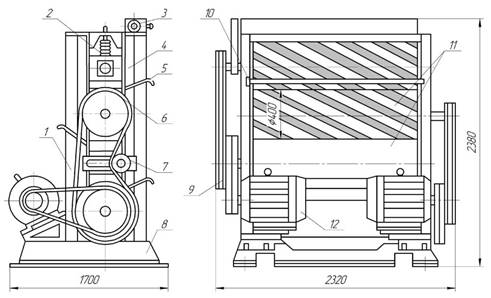

Рис. 8. Вальцьовий верстат

Б6-МВА: 1,4 – колони; 2 – пружинний пристрій; 3 – живильник; 5 – листи; 6 – міжвальцевий зазор; 7 – натяжний пристрій; 8 –

плита-основа; 9 – поліклинові паси; 10 – шкребок; 11 – вальці; 12 – електродвигуни Робочі

міжвальцьові зазори можна регулювати за допомогою клинового механізму,

розташованого між корпусами підшипників вальців. Прийнято послідовно

зменшувати міжвальцьовий зазор за рухом матеріалу у верстаті. Продукт,

що налипає на вальці, зчищають спеціальними шкребками. Подрібнений продукт

(м'ятку) після останнього (третього) проходу за допомогою двох напрямних

щитків виводять з верстата. Особливостями

експлуатації верстата є те, що для його керування застосовують спеціальний

пульт. Під час пуску верстата послідовно вимикають живлення пульта керування,

потім вмикають електродвигуни і після цього – подачу насіння, відрегулювавши

за допомогою живильника надходження його з бункера рівномірним потоком по

всій довжині живильного валка. Зупиняють верстат у зворотному порядку. Під час

роботи верстата обов'язковим є наявність кріплення огороджень, що перебувають

у належному технічному стані.

Рис. 9. Вальцьові верстати: а –

тривальцьовий; б –

чотиривальцьовий Верстат вальцьовий СВ-3-450

«Лідер» 2.6.6. Обладнання для витягування олії Витягування олії з м’ятки здійснюють методами пресування, екстракції або

поєднанням їх залежно від обсягу виробництва і складу технологічної лінії. У сучасному малому виробництві найчастіше використовують метод пресування

з отриманням підсмаженої або сиродавленої олії. Метод екстракції через свою дорожнечу економічно вигідний тільки у

великому виробництві. Апарати

для попереднього витягування олії У деяких технологічних

лініях передбачене попереднє подрібнювання м'ятки перед процесом її

обсмажування. Для цього застосовують апарати, які називають форшнеками. Форшнек КЯ (рис. 10) має трубу, в якій

розміщений шнек, що складається з двох частин: транспортної (цілі витки) і

пресувальної (з розривними витками і з вирізами на витках). Транспортний шнек

заповнюється м'яткою повністю. У процесі переміщення шнеком м’ятка обробляється

парою, що подається через форсунки у верхній частині транспортного шнека.

Зволожена і підігріта м'ятка надходить у частину пресувального шнека, де

піддається пресуванню під невеликим тиском (0,1–0,2 МПа) та інтенсивному

перемішуванню завдяки переходу часточок м'ятки через вирізи у витках шнека.

Олія протікає через зеєри і видаляється з преса шнеком. Цим апаратом можна

витягувати до 70% олії.

Рис. 10. Схема форшнека КЯ: 1 – бункер; 2 – ножі-мішалки; 3

– форсунки подавання пари; 4 – патрубок; 5 – шнек-живильник; 6 – шнековий вал; 7 –

циліндр-зеєр; 8 – регулювальний конус; 9 – шнек для видалення олії Апарати для теплового оброблення м’ятки Волого-теплова обробка (ВТО) подрібненого ядра (м'ятки) олійних культур

передбачає зволоження водою або парою з наступним сушінням у жаровнях різної

конструкції (вогневі та парові жаровні з кількістю чанів від 3 до 6) і

агрегатах з попереднім видаленням олії (форчани). Волого-теплова обробка м'ятки складається з двох послідовних в часі

етапів: – зволоження з нагріванням пароводяною сумішшю або парою в шнеках

інактиваторах, форчанах або в жаровнях; – сушіння м'ятки в жаровні за кондуктивного підводу до м'ятки тепла і

активного її перемішуванні. Процеси зволоження з нагріванням м'ятки забезпечують інактивацію

ферментів, сповільнюють протікання небажаних хімічних утворень і накопичення

в олії негідратованих фосфатидів і вільних жирних кислот (ліпідів). Крім того, послаблюються внутрішні механічні зв'язки між білковою

частиною ядра і олією, з обробленої в такий спосіб м'ятки легше віджимається

олія, її вихід більший. Оптимальний процес волого-теплової обробки м'ятки здійснюють шляхом

короткочасного пропарювання м'ятки гострою парою, або пароводяною сумішшю. Після закінчення першого етапу обробки зволожена і підігріта м'ятка має

підвищену вологість і пластичну консистенцію. У такому стані вона не придатна

до пресування, бо в пресі не вдається досягнути оптимальної величини тиску:

пластична м'ятка легко витискується через щілини преса, що передбачені в них для

відведення олії або жмиху (ракушки). Під час другого етапу теплової обробки м'ятки, який називають сушінням

(жарінням), випарується волога, м'ятка втрачає вологу, стає жорсткішою і

придатнішою для пресування. Висушену в такий спосіб м'ятку називають м'язгою. У механізованих лініях малої продуктивності застосовують блоки вогневих

жаровень, каскадні вогневі та парові трьохчанні жаровні, на промислових

олійно-жирових підприємствах – форчани для попереднього пресування олії та

4–6-чанні жаровні, в яких обсмажування м'ятки розбивають на кілька етапів,

кожен з яких здійснюється в окремому чані (рис. 11).

Рис. 11. Багаточанові жаровні Парові жаровні є найдосконалішими апаратами для волого-теплової обробки

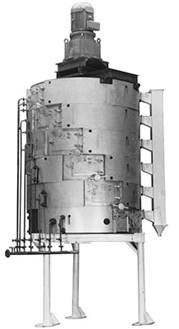

м'ятки. У них забезпечується автоматичне регулювання технологічного процесу. Трьохчанна жаровня (рис. 12) складається із змонтованих один над

одним циліндричних чанів 2, в дні

яких є парова сорочка з патрубками для підведення пари і відведення

конденсату, колектора 6 для

зволоження і пропарювання м'ятки у верхньому чані та спільної мішалки 4 з електроприводом. В кришці

верхнього чана і днищах верхнього та середнього чанів є вікна з коробчатими

патрубками для перепускання м'ятки. На коробчатих патрубках змонтовані клапани

7 з копірами (клапани Лінка), які

підтримують сталий рівень м'ятки у чанах в процесі роботи жаровні. Перегріта пара в порожнисті днища чанів подається системою

паророзподільних труб (на рисунку не показані), випарювана волога з чанів

відводиться через трубу 5.

Рис. 12. Функціональна схема трьохчанної парової

жаровні: 1,2,3 – чани; 4 – мішалка; 5 – труба для відведення

випарюваної вологи; 6 – колектор; 7 – клапан перепускний; 8 – порожнисте

днище Шестичанні жаровні мають ідентичну

будову з трьохчанною і відрізняються від неї розмірами чанів та

продуктивністю. Їх використовують на олійножирових заводах для

волого-теплової обробки м'ятки перед віджимом олії форпресами. Технологічний процес жаріння в паровій жаровні відбувається так: м'ятка

поступає в жаровню через живильний патрубок і клапан Лінка у кришці верхнього

чана. На своєму шляху вона зволожується і пропарюється пароводяним струменем

з колектора, безперервно перемішується мішалкою, нагрівається до температури

105–110 °С від парових сорочок і виводиться з жаровні самопливом через

вивідний патрубок нижнього чана. Випарювана під час сушіння м'ятки волога

відводиться з верхнього чана патрубком у кришці. Температура жаріння регулюється

в кожному чані окремо відповідною зміною тиску пари в парових сорочках. За жаровнями необхідний ретельний догляд. Неприпустиме підгоряння м'язги.

Після закінчення зміни необхідно проводити очищення чанів від залишків

м'язги, слідкувати, щоб зазор між лопатками мішалки і дном чанів був не

більше 0,4 мм, за необхідності виконувати його регулювання. Преси для витягування олії Пресування – основна

технологічна операція добування олії механічним способом. Насіння олійних

культур має складну структуру клітин, рослинний жир міцно зв'язаний з

білковою частиною насіння. Щоб зменшити цей зв'язок і опір пресуванню,

насіння, як правило, піддають механічному і гідротермічному обробленню, яке

включає лущення насіння, подрібнення, пропарювання та сушіння подрібненого

ядра (м'ятки). Під час такого оброблення насіння руйнуються клітини

олійновміщаючих частинок і збільшується вихід олії. Технологічну ефективність

процесу і відповідно технічний рівень пресів визначають залишком олії в

макусі, продуктивністю та надійністю роботи. Для віджимання олії

застосовують переважно гідравлічні та гвинтові преси різноманітних

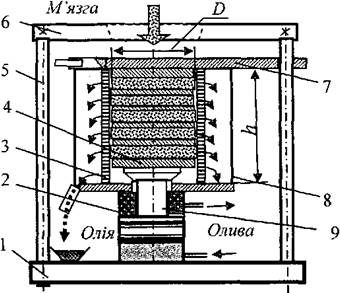

конструкцій. Гідравлічний прес

(рис. 13) складається з нижньої 1 і верхньої 6 плит, які

з'єднані жорстко між собою колонами 5. Нижня плита служить опорою для

робочого гідроциліндра 2. На верхній кришці гідроциліндра на шпильках

змонтований зеєрний циліндр (ступа) 3 з можливістю переміщатись вверх

по шпильках. Зеєрний циліндр закритий кожухом 8. Він складається з верхньої і

нижньої співвісних втулок, які служать опорами зеєрних планок, прикріплених з

внутрішньої сторони до втулок гвинтами. Зеєрні планки разом з втулками

утворюють робочий об'єм зеєрного циліндра. Між планками по всій висоті

передбачені зазори 0,7–0,75 мм для витікання олії під час пресування. У

верхній плиті над зеєрним циліндром є отвір діаметром 160 мм для завантаження

циліндра м'язгою.

Рис. 13. Функціональна схема

гідравлічного пресу: 1 – нижня плита; 2 – гідроциліндр; 3 – зеєрний циліндр; 4 – диск;

5 – колона; 6 – верхня плита; 7 – поворотна плита; 8 – кожух; 9 – шток Гвинтові преси.

Досконалішими є гвинтові преси, в яких віджимання олії відбувається безперервно

в тонкому шарі робочої маси (м'язги) за її рухом від завантажувального

патрубка до вихідної щілини преса. Основними робочими органами преса є зеєрна

камера 3 (рис. 14)(частіше

циліндричної або більш складної форми) з вміщеним у ній одним гвинтом 4 або кількома робочими гвинтами з

кулачками спеціального профілю. Широка сфера застосування саме гвинтових

пресів пояснюється стабільністю їх роботи і високим ступенем автоматизації. Вони компактні за габаритами, мають порівняно з гідравлічними меншу енергомісткість робочого

процесу, краще віджимають олію. За двоступеневого пресування деякими

шнековими пресами досягають глибини віджимання олії із залишком у макусі не

більше 8 % проти 12 % гідравлічними пресами. Найпоширенішими в олійних виробництвах є двогвинтові з кулачковими

насадками на гвинтах та одногвинтові преси зі змінними параметрами зеєрного

циліндра і гвинта. Сучасні двогвинтові преси з кулачковими насадками на

гвинтах придатні для пресування олії безпосередньо з насіння олійних культур

без будь-якої його попередньої обробки. В їх робочому процесі суміщені

операції віджимання олії, подрібнення, теплова обробка з перемішуванням

сировини та гранулюванням макухи. Такі преси

отримали назву прес-екструдерів.

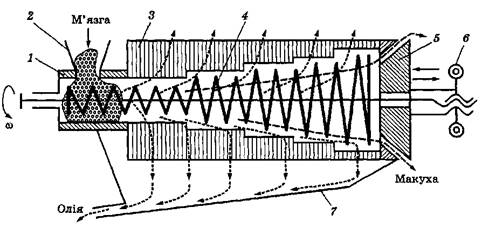

Рис. 14. Функціональна схема

гвинтового пресу: 1 – корпус; 2 –

завантажувальний патрубок; 3 – зеєрний циліндр;

4 – гвинт; 5 – корпус; 6 – механізм регулювання; 7 – піддон Максимальний тиск, що розвивається гвинтовим пресом, досягає 30 МПа,

ступінь ущільнення (стиску) мезги зростає в 2,8–4,4 рази, тривалість

перебування мезги в шнековому каналі під тиском залежить від типу преса і

коливається в межах 78–225 с. Гвинтові преси поділяють на три групи: – для попереднього витягування олії (форпреси) ФП, МП; – для остаточного витягування олії (експелери) ЕП, МД, МПЕ; – подвійної дії (попереднє і остаточне витягування олії здійснюється в

одній машині) МПЕ-2, МП-21. Олійницький прес

МП-68 (рис. 15)

– гвинтовий прес, який має геометричні розміри робочих органів (гвинтового

вала і зеєрного циліндра), що збігаються з аналогічними розмірами преса ФП.

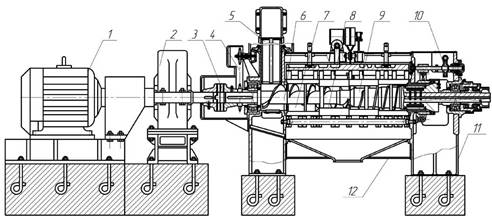

Основними вузлами преса МП-68 є такі: станина

11 виконана литою; її опорні стояки з'єднані між собою

звареними трубами і двома швелерами. На станині з боку виходу макухи

укріплений корпус підшипника гвинтового вала. Гвинтовий вал складається з дев'яти окремих витків 8 і перехідних кілець 9, зібраних на осі вала 6 і стягнутих кінцевою гайкою, та

зеєрної камери 7, які не

відрізняються від аналогічних вузлів преса ФП. Вісь шнекового вала спирається

на радіальні сферичні дворядні підшипники, змонтовані на станині. Обертання

шнековому валу передається від вала редуктора за допомогою запобіжної

хрестоподібної муфти 3, одна з

півмуфт якої встановлена на осі гвинтового вала. Від поломок преса під час

перевантаження запобігають зрізуванням штифтів муфти. Поряд з півмуфтою на

осі гвинтового вала закріплена зірочка 4 ланцюгової передачі приводу обертової тічки живильника 5 преса. Зеєрна камера 7 складається з двох частин, що мають вертикальне

розняття, шарнірне з'єднання знизу і клинове з'єднання зверху. Це разом з

лебідкою полегшує розкривання і закривання зеєрної камери. У середині цієї

камери є спеціальні ножі з виступами, що перешкоджають провертанню мезги

разом з гвинтовим валом.

Рис. 15. Олійний прес МП-68: 1 – електродвигун; 2 – редуктор; 3 – запобіжна

муфта; 4 – зірочка; 5 – живильник; 6 – вал; 7 –

зеєрна камера; 8 – гвинтові витки; 9 – перехідні кільця; 10 – механізм зміни товщини макухи; 11 – станина;

12 – збірний пристрій Живильник 5 має вигляд обертової труби з нерухомими

скребками, що очищають стінки від налиплого матеріалу. Зверху корпус

живильника прикріплений до нижнього чана жаровні. Обертання трубі передається

через ланцюгову передачу і пару конічних шестерень, одна з яких насаджена на

обертову тічку. Механізм для зміни товщини макухи з вихідного

преса 10 розміщений

у корпусі станини. Для зміни величини зазору для виходу переміщується кільце

підіймальною системою, що через черв'ячну передачу приводиться в рух

штурвалом, винесеним на зовнішній бік преса. Спеціальним покажчиком зі стрілкою встановлюється потрібний зазор між

кільцем і конусом Олійницький збірний пристрій 12 складається зі зливального листа і збірника олії

і закріплений між переднім і заднім стояками станини на швелерах. Привід олійницького преса містить електродвигун 1 і редуктор 2, що з'єднані муфтою 3 з валом преса. Електродвигун –

тришвидкісний; змінюючи число його полюсів, можна одержати різну частоту

обертання.

Рис. 16. Олійні гвинтові преси Екстракція олії Процес екстракції олії з застосуванням розчинника забезпечує практично

повне відокремлення олії з підготовленого відповідним способом олійного

матеріалу, який пройшов попереднє обезжирення пресуванням. Внаслідок відносно низьких температур як на стадії екстракції, так і на

інших стадіях екстракційного виробництва, створюються умови збереження якості

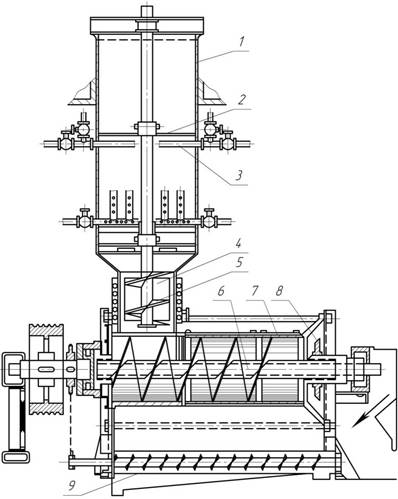

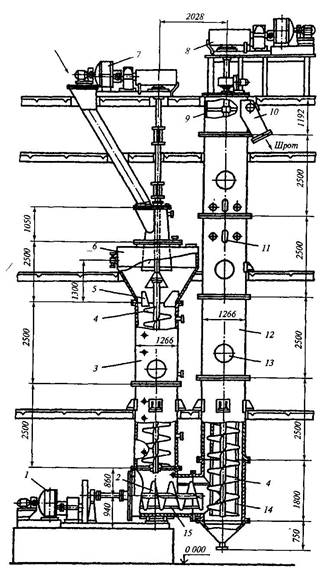

продуктів (олії і шроту). Екстрактор вертикальний

шнековий ВД-1250 (рис. 17) складається з трьох колон: двох

вертикальних завантажувальної 3 і

екстракційної 12 і горизонтальної,

що є передавальним шнеком 2. В обох

вертикальних колонах розміщені шнеки 4.

На завантажувальній колоні розміщений декантатор 6 – пристрій, в якому місцела, яка відходить з екстрактора,

очищується шляхом відстоювання від основної кількості великих завислих у ній

частинок. У верхній частині екстракційної колони розміщений механізм

вивантаження 9 шроту, який виходить

із екстрактора. Шнеки всіх трьох колон мають індивідуальні приводи 1, 7, 8. Колони екстрактора складаються з царг з

внутрішнім діаметром 1250 мм, які з’єднуються фланцями. Зовнішній діаметр

шнеків у завантажувальній колоні становить 1242 мм, а в екстракційній колоні та

передавальному горизонтальному шнеку – 1229 мм, бо в них для попередження провертання матеріалу разом зі

шнеками на внутрішній поверхні царг є направляючі планки 14, 15. На верхній царзі екстракційної колони розміщений патрубок 10 для виходу шроту, оглядові вікна 11, люк-лаз 13. Торці всіх трьох колон екстрактора закриті кришками, через центр яких

проходять вали діаметром 120 мм (місця проходу валів ущільнені). До валів

приварені витки шнеків. Сировина для екстракції поступає в завантажувальну колону екстрактора.

Направляючі пластини 5 в конічній

частині декантатора запобігають провертанню шару сировини і тим самим

сприяє захопленню його шнеком. Матеріал, що транспортується шнеками, спочатку

опускається вниз по завантажувальній колоні, потім рухається горизонтально в

передавальному шнеку і піднімається вверх у екстракційній колоні. У верхній

частині екстракційної колони проекстрагований матеріал піднімається вище

рівня бензину. При цьому з насиченої маси проходить відтік рідкої фази і шрот

виходить з екстрактора з вмістом бензину 20–40%.

Рис. 17. Вертикальний шнековий

екстрактор ВД-1250: 1 – привід; 2

– передавальний шнек; 3 – завантажувальна колона; 4 –

шнек; 5 – . направляючі пластини; 6 – декантатор; 7,8 – привід; 9 – механізм вивантаження

шроту; 10 – патрубок; 11 – оглядові вікна; 12 – екстракційна колона; 13 – люк-лаз; 14,15 –

направляюча планка Екстрагування олійного матеріалу в шнековому екстракторі відбувається в

зустрічному потоці. Розчинник (бензин) насосом подається у верхню частину

екстракційної колони через форсунки і опускається вниз суцільним потоком,

заповнюючи весь вільний об’єм колони. Потоком рідкої рухомої фази назустріч

транспортованому матеріалу заповнюється вільний об’єм передавального

горизонтального шнека і завантажувальної колони. На всьому шляху по трьох

колонах екстрактора рідка фаза поступово насичується олією і одержана при

цьому місцела має найбільшу концентрацію під час виходу з екстрактора.

Патрубки в декантаторі для відведення місцели з екстрактора розміщені нижче

форсунок в екстракційній колоні, якими подається розчинник-екстрактор. Це дає

можливість мати надлишковий гідростатичний напір для забезпечення руху рідкої

фази по трьох колонах екстрактора від входу до виходу (реалізується принцип

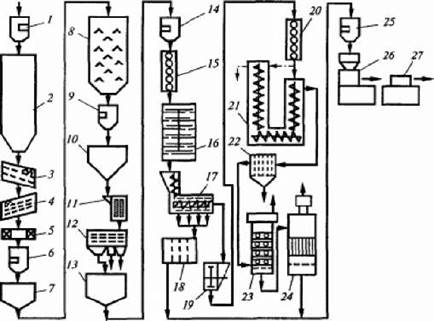

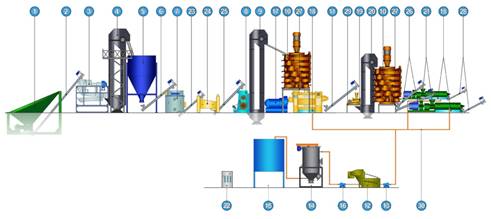

сполучених посудин). 2.6.7. Компонування технологічних ліній Розглянемо

машинно-апаратну схему виробничої лінії великого підприємства (рис. 18) виробництва

олії. Насіння

соняшнику, яке надходить на короткотермінове зберігання в силос 2 попередньо зважують на терезах 1. Насіння може містити велику

кількість домішок, тому перед переробкою його двічі очищають на дво- і

триситових сепараторах 3 і 4, а також на магнітному уловлювачі 5. Домішки рослинного походження, які

відокремлються на сепараторах, збирають і використовують у комбікормовому

виробництві.

Рис. 18. Машино-апаратна схема лінії виробництва

соняшникової олії: 1 – вага; 2 – силос; 3, 4 – сепаратори; 5 –

магнітний сепаратор; 6 – вага; 7 – розхідний бункер; 8 – сушарка; 9 – вага;

10 – проміжний бункер; 11 – дисковий млин; 12 – сортувальна машина; 13 –

проміжний бункер; 14 – вага; 15, 20 – п'ятивальцьові верстати; 16 – жаровня;

17 – шнековий прес; 18 – фільтр-прес; 19 – молоткова дробарка; 21 –

екстрактор; 22 – патронний фільтр; 23, 24

–дистилятори; 25 – терези; 26 – фасувальна машина; 27 – пакувальна машина Очищене

від домішок насіння зважують на терезах 6

і подають у розхідний бункер 7,

звідки воно транспортується в шахтну сушарку 8, яка складається з декількох зон. Спочатку насіння сушать, а

потім охолоджують. У процесі теплової обробки його вологість зменшується від

9–15 до 2–7%. Температура насіння під час сушіння приблизно 500С,

після охолодження 350С. Висушене насіння проходить контроль на

терезах 9, а потім направляється в

силоси 2 на тривале зберігання або

в проміжний бункер 10 для дальшої

переробки, яка полягає в максимальному відокремленні оболонки від ядра. Цей

процес передбачає дві самостійні операції: лущення насіння і власне

відокремлення оболонки від ядра (відвіювання, сепарування). Насіння піддають

шелушінню на дисковому млині 11,

куди воно надходить з проміжного бункера 10.

Рушанка, яка утворюється з насіння після млина – це суміш, яка складається з

частинок різних за масою, формою, розміром і парусністю. У рушанці є цілі

ядра, їх скапки (частки), низка різноманітних за величиною і формою частин

оболонки і ціле насіння – недорушка. Тому для відокремлення оболонки від

ядра, в основному, використовують аспіраційні віялки – повітряно-ситові

сортувальні машини. З такої машини 12

ядро подається в проміжний бункер 13,

а всі решту частинок суміші обробляють для виділення цілих ядер і уламків

насіння соняшнику, які надходять на наступну обробку. Після

зважування на терезах 14 ядра

соняшнику подрібнюються на п'ятивальцьовому веерстаті 15. Процес подрібнення може проходити за один або два рази. Під

час подрібнення відбувається розривання кліткової структури ядер соняшнику,

що необхідно для створення умов повного і швидкого видалення олії за

подальшого пресування та екстрагування. Продукт

подрібнення – м' язга із верстата 15

подається в жаровню 16, де за

рахунок волого-теплової обробки досягається оптимальна пластичність продукту

і створюються умови для полегшення пресування. Під час обсмажування вологість

знижується на 5–9%, а температура підвищується до 105–1150С. Зі

шнекового преса 17, в який після

обсмажування подається м'язга, виходять два продукти: олія, до складу якої

входять частини ядра, і тому воно очищається на фільтр-пресах 18, і жмих, до складу якого

входить 6,0–6,5% олії, яку необхідно видалити. Далі гранули жмиху подрібнюють

на молотковій дробарці 19 і у

вальцьовому верстаті 20, а продукт

подрібнення піддають екстрагуванню в апараті 21. Шляхом дифузії олія видаляється з розірваних клітин жмиху,

розчиняючись у бензині. Суміш олії, бензину витікає з правої колони

екстрактора 21 і направляється у

відстійник або патронний фільтр 22. З лівої

екстракційної колони апарата 21

виводиться знежирений продукт, який називається шротом. Після видалення з

нього залишків бензину шрот направляється на комбікормові заводи. Очищений

від твердих частин розчин олії в бензині – місцела – подається на дистиляцію,

де проводять у дистиляторах 23 і 24. Далі очищена олія подається на

терези 25, фасувальну і пакувальну

машини 26 і 27. Принципову

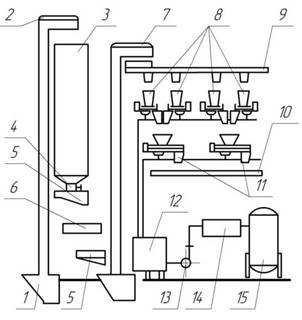

технологічну схему виробництва олії (без екстракції) зображено на рис. 19.

Рис. 19. Принципова

технологічна схема виробництва олії способом дворазового гарячого

пресування: 1 – приймальний бункер; 2,6,11,23,25,26,28

– шнековий транспортер; 3,24 – сепаратори; 4,9,20 –

норія; 5 – бункер; 7 – насіннєрушка; 8 – вальцьовий верстат; 9 – норія; 10 –

жаровня; 12 – очисна машина; 13,16 –

насосна станція; 14 – фільтр; 15 – бункер готової продукції; 17 – форшнек; 18 – приймальна ємкість; 19 –

подрібнювач жмиху; 21 – шнековий прес; 22 – шафа управління; 27 – підставка під жаровню; 29

– підставка під подрібнювач; 30 – маслопровід Для

сучасного малого виробництва з отримання сиродавленої олії за порівняно невеликих

енерговитратах (100–150 Вт/кг) і високому відсотку виходу готового продукту

(40–42% за вихідної олійної сировини 47–49%) можна використовувати

технологічну лінію з виробництва олії (рис. 19) з продуктивністю насіння

соняшнику до 190 кг/год, яка займає площу до 80 м . Насіння

соняшнику з автотранспорту надходить у приймальний бункер (рис. 20). За

допомогою норії 2 сировина

засипається в інший бункер 3,

звідки через дозатор 4 конвеєром

спрямовується в сепаратор з магнітним вловлювачем 5, де насіння очищується від бур'янистих домішок і видаляються

металеві предмети.

Рис. 20. Схема лінії з виробництва сиродавленої

олії: 1 – приймальний бункер; 2, 7 – норії; 3 – бункер місткістю 25 м; 4 – дозатор; 5

– сепаратор з магнітним вловлювачем; 6 – насіннєрушка; 8 – екструдери

первинного віджимання; 9 – роздавальний шнек; 10 – конвеєр для видалення

гранул; 11 – преси остаточного віджимання; 12 – бак-нагромаджувач; 13 –

насосна установка; 14 – фільтр; 25 – бак-відстійник Далі

сировину подають на насіннєрушку 6

для обрушення насіння і повторного очищення його від домішок у сепараторі.

Очищена сировина за допомогою норії 7

надходить на роздавальний шнек 9

для транспортування до чотирьох екструдерів 8 первинного віджимання. На кінці роздавального шнека є

спеціальний отвір, крізь який надлишки сировини жолобом повертаються до норії

7. Олія, яку

отримують в екструдерах первинного віджимання, по трубопроводу направляється

в бак-нагромаджувач (олієзбірник) 12,

а кормові гранули – на преси остаточного віджимання 11 для витягування з них залишків олії, що потім надходить також

у олієзбірник. Рівень олії в ньому регулюється автоматично за допомогою

спеціального датчика і насоса. У міру наповнення олієзбірника олія, проходячи

через фільтр, перекачується в баки-відстійники 15, обладнані для прискорення процесу відстоювання пристроєм для

підігрівання з автоматичним регулюванням температури. Після відстоювання

готовий продукт зливається в ємкість для відвантаження споживачам. За потреби

відстій можна піддати вторинній переробці в екструдерах первинного

віджимання. Обслуговують лінію шість працівників. Питання для самоконтролю 1. Що є сировиною для

виробництва олії? 2. Які відходи олійного

виробництва? 3. Який технологічний

процес виробництва олії? 4. Які способи одержання

олії ви знаєте? 5. Які машини для

подрібнення ядра насіння соняшнику ви знаєте? 6. Як поділяють жаровні за

конструктивними ознаками? 7. Опишіть будову та

принцип роботи шнекового олійного преса? 8. Для чого призначений

форшнек? 9. Будова і принцип роботи вертикального шнекового екстрактора? |

|||||||||||||||||||||