|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.4. МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ МЕХАНІЗАЦІЇ ПЕРЕРОБКИ М'ЯСА І РИБИ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.4.1. Основні етапи технологічного процесу

виробництва м'ясних виробів 2.4.2. Призначення та класифікація обладнання,

його коротка характеристика 2.4.3. Основні технологічні вимоги до

конструкції обладнання 2.4.4. Будова і принцип роботи обладнання для

подрібнення м'яса 2.4.5. Обладнання для перемішування фаршу 2.4.6. Будова і принцип роботи обладнання для

наповнення оболонок ковбасних виробів 2.4.7. Особливості будови обладнання для

копчення м'яса і риби 2.4.8. Особливості, компоновка технологічних

ліній та технічні вимоги до них 2.4.9. Методика визначення продуктивності

подрібнювача м'яса 2.4.1. Основні етапи технологічного процесу виробництва м'ясних виробів Технологічний процес у м'ясній промисловості

починається з приймання живих тварин і закінчується виготовленням сировини для

подальшої переробки її на готову продукцію. Ця сировина є охолодженим м'ясом

– основним

продуктом, а також кишками, субпродуктами, тваринним жиром, кров'ю, шкірами

тощо. Переробку м'яса можна поділити на дві частини. Перша – розділення туш великої рогатої худоби,

свиней, птиці на компоненти. Друга – виготовлення м'ясних виробів шляхом

збирання з окремих компонентів сировини. На початковому етапі переробки великої рогатої

худоби і свиней проводять забій,

знекровлення, знімання шкіри, розпилювання і розбирання туш. Після розділення туш м'ясо надходить на жилування: виділення кровоносних

та лімфатичних судин, хрящів, дрібних кісток і забруднень. Далі сировина поступає на технологічні лінії з виготовлення ковбасних та

інших виробів. Комплекс машин для переробки

м'ясної продукції розглянемо на прикладі технологічної лінії виробництва

ковбас. Ковбасні вироби готують на

основі м'ясного фаршу з сіллю, спеціями і добавками в оболонці або без неї і

піддають тепловій обробці для готовності до споживання. Технологічний

процес виготовлення ковбас складається з таких частин: – попереднє подрібнення м'ясної сировини (вовчок, блокоріз-подрібнювач); – соління і дозрівання м'яса (змішувач,

агрегат для подрібнення і соління м'яса); – тонке подрібнення і

приготування фаршу (вовчок, кутер, мішалка, фаршоприготувальний агрегат); – шприцювання фаршу (ковбасний

шприц); – в'язка батонів і навідування

їх на раму (в'язочна машина, рами); – теплова обробка: обжарювання,

варення, копчення, охолодження (термоагрегат); – упаковка і зберігання.

video не поддерживается вашим Виробництво м’ясних продуктів

video не поддерживается вашим Технологічна схема виробництва варених і

напівкопчених ковбас

video не поддерживается ваши Виробництво сирокопченних ковбас Технологія м’яса та м’ясопродуктів 2.4.2. Призначення та класифікація обладнання, його коротка

характеристика З погляду механізації велику

частину обладнання для забою великої рогатої худоби і свиней слід розглядати разом. Це

устаткування для забою і знекровлення, знімання

шкіри, розпилювання і розбирання туш. Загалом машини й устаткування для забою і розбирання туш великої рогатої худоби і свиней у потоково-технологічних лініях

можна класифікувати відповідно до схеми, наведеної в табл. 1. Таблиця 1 Класифікація машин та

устаткування потоково-технологічних ліній забою і розбирання туш

ВРХ і свиней

Підвісні шляхи – основний

транспортний засіб підприємства для транспортування туш у

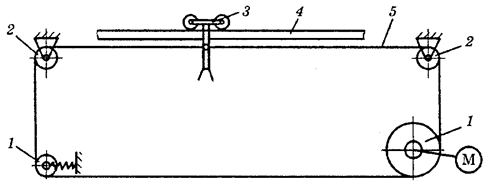

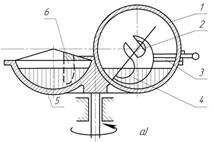

цеху забою тварин і розбирання туш. Підвісні конвеєри (рис.1)

складаються з приводної та натяжної станцій 1, кареток з підвісками 3,

підвісного шляху 4, ланцюга

конвеєра 5, поворотних кутових

блоків 2. Для полегшення робіт

обслуговуючого персоналу використовують маніпулятори, які допомагають у

заванажуванні та розвантажуванні туш.

video не поддерживается вашим Маніпулятор для туш

Рис. 1. Схема підвісного конвеєра: 1 – приводна і натяжна станції; 2 – поворотні кутові блоки; 3 – каретка з

підвісками; 4 – підвісний шлях; 5 – ланцюг конвеєра

Рис.2. Підвісні конвеєри

video не поддерживается вашим Первинна переробка великої рогатої худоби Оглушення тварин полягає у їх

паралізації для полегшення забою та видалення крові. Устаткування для

оглушення має проводити забій тварин за короткий проміжок часу (до 20 с). Забій і первинна переробка хдоби, птиці, кролів Машини та обладнання ПТЛ забою худоби та птиці Для оглушення тварин

використовують різне устаткування, яке залежно від способу оглушення

класифікують так: – електричне (забій електричним

струмом); – механічне (дерев'яним

молотом, пневмомолотом, пістолетом без порушення цілості кісток черепа); – анестезійне (газова суміш

діоксиду вуглецю і повітря або переважно для свиней вуглекислий газ). Для збирання крові потрібна

повністю закрита система, щоб уникнути шкідливого забруднення кров'ю

довкілля. Спосіб знекровлення залежить

від подальшого використання крові: для харчових потреб або на технічну

переробку. Забілювання – це сукупність

ручних операцій для попереднього відокремлення шкури від окремих частин туш:

з голови, передніх і задніх ніг, хвоста, розріз по білій лінії живота і

часткове знімання шкури з живота та грудей, стегон, лопаток і шиї. Щоб полегшити забілювання і

поліпшити його якість перед виконанням цієї операції під шкуру великої рогатої худоби пістолетами з

пустотілими голками, подібними до фарборозпилювача, піддувають стиснене

повітря (під тиском 0,4–1,5 Па), що сприяє поліпшенню якості знімання шкури і

полегшує умови праці робітників. Обладнання для знімання шкури

класифікують за: – принципом дії: періодичної,

безперервної; – видом тварин: для великої

рогатої худоби, для свиней, для малої рогатої худоби. Для птахопереробної

промисловості як сировину використовують сухопутну і водоплавну

сільськогосподарську птицю: кури, індики, качки і гуси. Продуктами первинної

переробки є м'ясо птиці (тушки чи фасоване), харчові субпродукти (серце,

печінка, шлунок, шийка), перо- пухова сировина та технічні відходи,

призначені для виробництва тваринних кормів і біологічних препаратів. Машини ПТЛ з переробки птиці

можна класифікувати за такою схемою: – підвісний транспорт і

обладнання для оглушення, забою та знекровлення; – машини для теплового

оброблення тушок і зняття оперення; – машини для

туалету тушок (обпалювання, воскування, душові камери, мийки); – машини для патрання; – машини для сортування й

пакування. Для розділення туш птиці

використовують готові технологічні лінії.

video не поддерживается вашим Переробка сухопутної птиці Призначення та класифікацію

обладнання, яке використовують на етапі виготовлення м'ясних виробів

розглянемо нижче. 2.4.3. Основні технологічні вимоги до конструкції обладнання Усі механізми подрібнювачів (рушійні, передатні й робочі)

мають бути виконані таким чином,

щоб під час оброблення сировини максимально

забезпечувалися потрібний ступінь подрібнення, збереження споживної цінності

та якості продукту й мінімальні втрати сировини. Подрібнення не має супроводжуватися великими зусиллями

стиску, що призводить до видавлювання м'ясного соку. Температура подрібненого

продукту не має бути вищою за допустиму згідно з діючою технологією. Недопустиме потрапляння в робочі зони мастил, іржі,

окалини та металевих вкраплень від спрацювання деталей. Деталі, що стикаються з продуктом, варто виготовляти

з антикорозійних матеріалів. Конструкція робочих механізмів має бути зручною під

час розбирання й складання, легкодоступною для санітарного оброблення і

видалення залишків сировини чи продукції. Електродвигуни, пускова апаратура, електропроводка,

контрольно-вимірювальні та регулювальні прилади мають бути у водозахисному чи

герметичному виконанні. Електродвигуни й електроапаратура мають бути надійно

заземлені. 2.4.4. Будова і принцип роботи обладнання для

подрібнення м'яса Першою операцією машинної

переробки м'яса є подрібнення. Операція подрібнення

відрізняється від розбирання м'яса тим, що якщо під час розбирання тушу

розрубують чи розпилюють на великі шматки (півтуші, четвертини туші, шматки),

то під час подрібнення відбувається поділ м'яса на дрібні частини. Так,

розмір шматків м'яса може змінюватися від 300 мм до колоїдного розміру (0,001 мм). Машини для подрібнення м'яса і м'ясних продуктів бувають періодичної, безперервної і напівбезперервної дії. Відповідно до прийнятої класифікації процесу подрібнення, машини для

подрібнення м'яса і м'ясопродуктів поділяють на машини для великого,

середнього, дрібного і тонкого подрібнення. До машин для великого подрібнення

належать машини для відокремлення голів, рогів і кінцівок, розпилювання туш і

півтуш, обвалювання м'яса, пластування й зняття шкурки зі шпику. Машинами для середнього

подрібнення є машини для подрібнення м'якої сировини й сировини, що

містить жир, суміші твердої та м'якої сировини, заморожених блоків, для

дроблення кісток та нарізування напівфабрикатів і шпику. Для середнього та великого подрібнення широко

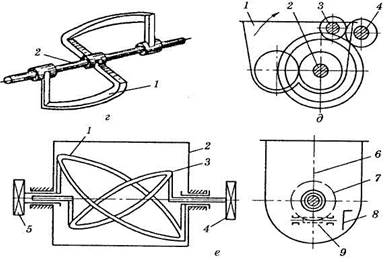

використовують стаціонарні та ручні пили (рис. 3).

Рис. 3. Стаціонарні та ручні

пили

video не поддерживается вашим Пила для розрізання свинячих туш KOMEL_PRUt 500 До машин для дрібного подрібнення належать машини

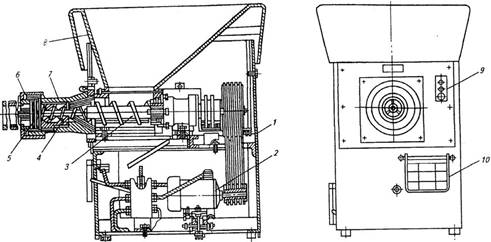

для подрібнення м'яса: вовчки (рис. 4), кутери (рис. 5).

Рис. 4. Вовчки Машини для тонкого подрібнення –

це машини для подрібнення фаршу (колоїдні млини). Вовчки (рис. 5) використовують для середнього і дрібного подрібнення сировими. Широке поширення вовчків у

м'ясній промисловості зумовлено їхніми перевагами: високою продуктивністю,

простотою конструкції механізмів, легкістю збирання і розбирання для

санітарної обробки і наступної роботи. Основні частини вовчка – механізм

подачі, подрібнення і привод. Механізм подачі має завантажувальний бункер, в

якому змонтований шнек (примусова подача) або його нема. Механізм подрібнення вовчка

буває конічним, циліндричним і плоским. Найпоширеніші плоскі механізми. Це

викликано не тільки зручністю і швидкістю обслуговування але і можливістю

виконання на ньому ступінчатого подрібнення, а також простотою виготовлення і

надійністю роботи. Він є послідовним чергуванням нерухомих решіток і ножів,

що обертаються.

Рис. 5. Вовчок К6-ФВП-120: 1 – станина; 2 – привід; 3 – допоміжний шнек; 4 – робочий шнек; 5 – ріжучий механізм; 6 – притискне

пристосування; 7 – робочий циліндр; 8 –

бункер; 9 – пульт управління; 10 –

відкидний майданчик Вовчок К6-ФВП-120 призначений

для середнього і мілкого подрібнення сировини. Він встановлений на станині 1 зварної конструкції і включає в себе

механізм подачі сировини, ріжучий механізм 5 привід 2 і

завантажувальний бункер 8. У механізм подачі сировини

входить робочий шнек 4, допоміжний

шнек 3 подачі сировини до робочого

шнека і робочий циліндр 7 з

внутрішніми ребрами. Ріжучий механізм 5

– ножі, встановлені на хвостовику робочого шнека 4, ножові решітки і притискне

пристосування 6. Відкидний стіл

служить для санітарної обробки ріжучого механізму, відкидний майданчик 10 забезпечує зручність

обслуговування. Керування приводом вовчка здійснюють кнопками 9. М’ясо (температура не нижче 1

°С) подається в завантажувальний бункер вовчка по вертикальних спусках,

звідки захоплюється допоміжним і робочим шнеками і направляється до

різального механізму. На ньому сировина подрібнюється до потрібної величини,

що забезпечується встановленням ножів відповідних ножових решіток. Під час

переробки шроту порція сировини, що завантажується, не має перевищувати 90

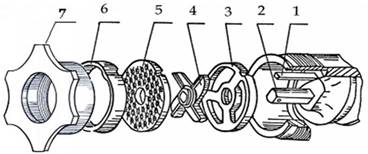

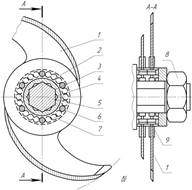

кг. Ріжучий механізм (рис. 6)

складається з підпірної шайби 6,

вала 2, стопора 1, ножа 4, приймальної решітки 3,

ножової решітки 5, а також циліндра

з внутрішніми ребрами і гайкою-маховиком 7

з трубчатою насадкою.

Рис.6. Ріжучий механізм вовчка: 1 – стопор; 2 – вал; 3 – приймальна решітка; 4 – ніж; 5 – ножова решітка; 6 –

підпірна шайба; 7– гайка-маховик

Рис. 7. Ножі та решітка ріжучого механізму Таблиця 2 Технічна

характеристика вовчків

Для механічного обвалювання птиці, а також під час

обробки риби, використовують механічні преси-сепаратори, які значно

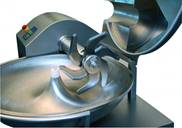

збільшують ефективність робіт і економлять час. Кутери

призначені для тонкого

подрібнення м'ясної м'якої сировини і перетворення її на однорідну гомогенну

масу.

Рис. 8. Кутери До надходження в кутер сировину попередньо

подрібнюють на вовчку, але окремі конструкції кутерів мають пристрої для

подрібнення шматкової сировини. Кутери бувають періодичної та безперервної

дії. М'ясна сировина в кутерах подрібнюється за допомогою швидкообертових серпоподібних ножів, установлених на валу.

Ножі поперемінно занурюються з частотою до 0,3 с-1 в чашу, що обертається. Подрібнювання відбувається у відкритих чи закритих чашах під вакуумом.

Крім того, в кутерах поєднуються процеси подрібнювання і змішування.

Рис. 9. Кутер періодичної дії: а – схема роботи: 1 – кришка; 2 – вал; 3 – гребінка; 4 – ніж, 5 – чаша; 6 – скребок; б – ножова головка кутера: 1 – ніж; 2 – посадкова частина; 3 – втулка; 4 – отвір;

5 – вал; 6 – штифт; 7 – отвір; 8 – гайка;9 – диск Кутер періодичної дії зображено на рисунку 9. Він складається з відкритої чаші, різального

механізму, який містить привідний вал і серпоподібні ножі, із гребінки й

кришки, що закриває робочу юну кутера. До кришки прикріплені скребки, що

розташовуються по зовнішній і внутрішній частинах продукту, який міститься в

чаші. Вони спрямовують продукт під різальний механізм під час обертання чаші,

який становить комплект серпоподібних ножів, закріплених у ножовій головці. У

комплекті для кутерів періодичної дії має бути не менше, ніж два ножі, вони

обертаються з частотою до 100 с1 і більше. Ніж кутера може мати

різальну кромку у вигляді прямої лінії із заточенням у вигляді клина

маловигнутої лінії або складної геометричної форми (ламана лінія). Вибір ножа

л першою чи другою формою заточення

різальної кромки визначається вимогами якості подрібнювання продукту й

енергетичних витрат. За існуючих форм заточення ножів перевагу надають

асиметричному клину з кутом при вершині від 15 до 30°. Ножі закріплюють способом відкритого і закритого

гнізда. У першому випадку кріплення ножів з вилкоподібною посадковою частиною

застосовують для кутерів малої продуктивності. Ножі закріплюють на валу гайкою, і вони утримуються

силою тертя. Другий спосіб застосовують для високошвидкісних кутерів. Ножі

виготовляють з отворами в посадковій частині. Конструкцію ножів і ножової головки (рис. 10) обирають такою, щоб забезпечити їхнє

легке балансування і підтримувати мінімальний зазор між внутрішньою поверхнею

чаші та різальною кромкою ножа.

Рис. 10. Конструкція ножів

кутерів Чашу кутера завантажують або вручну, або

завантажувальними пристроями (підіймачами з підлоговими візками). Подрібнений продукт вивантажують з кутерів періодичної дії вручну в підлоговий візок,

перекидаючи чашу, або за допомогою розвантажувальних тарілок і скребків через

борт чи чаші через центральний отвір у ній, що закривається пробкою. Відкидну

кришку кутера відкривають і закривають спеціальними пристроями. У вакуумних

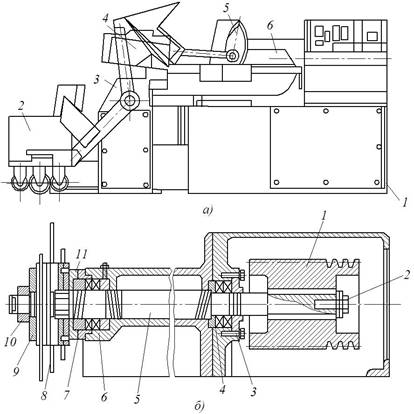

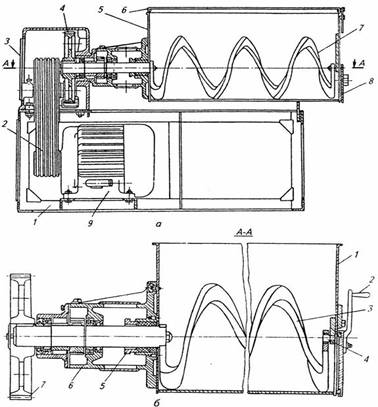

кутерах кришка закриває чашу герметично, завдяки гумовій прокладці. Кутер Л5-ФКМ (рис. 11) призначений для остаточного тонкого

подрібнення м'яса і приготування фаршу під час виробництва варено-копчених,

напівкопчених, сирокопчених, варених, ліверних ковбас, сосисок і сардельок. Він складається зі станини з електродвигунами приводів ножового вала і

чаші, черв'ячного редуктора приводу чаші, ножового вала, захисної кришки,

вивантажника, механізму завантаження, дозатора води й електроустаткування з

пультом керування.

Рис. 11. Кутер Л5-ФКМ: а – загальний вигляд: 1 – станина з приводом чаші; 2 – візок; 3 – механізм завантаження; 4 –

вивантажник; 5 – тарілка вивантажника; 6 – чаша з ножовим валом; б – ножовий вал: 1 – шків;

2 – болт; 3 – кришка; 6 – підшипники; 5 – вал; 7 – зовнішній лабіринт; 8 – ножова головка; 9 – кільце;

10 – гайка; 11 – внутрішній лабіринт Станина виготовлена з двох окремих частин. У нижній частині на хитних

плитах встановлені електродвигуни приводів ножового вала і чаші, у верхній

частині на підшипниках кочення – ножовий вал, на консолі якого розташовані

ножові головки. Механізм вивантаження є редуктором, до якого, з одного боку

фланцем приєднаний електродвигун, а з іншого – труба вивантажника з валом

приводу тарілки. Виконавчим органом вивантажника є тарілка. У момент початку

вивантаження продукту вона починає обертатись, а тому одночасно вмикається

муфта черв'ячної пари та повільно опускається в чашу – фарш вивантажується.

За досягнення тарілкою дна чаші муфта вимикається, рух тарілки вниз припиняється,

вона продовжує обертатися до повного вивантаження продукту, а потім

вмикається реверс і тарілка піднімається вгору. Допускається подрібнювання

охолодженого від –1 до +5 °С м'яса в шматках масою не більш як 0,5 кг, а

також блоків замороженого м'яса розмірами 190 × 190 × 75 мм,

температура якого не нижче ніж –8 °С. Зона кутерних ножів закрита захисною кришкою з неіржавіючої сталі,

заповнена всередині звуковбирним матеріалом, знизу до неї кріпиться скребок

для видалення із зовнішньої поверхні фаршу і спрямування його в лоток,

установлений на огородженні чаші. Механізм завантаження – візок для транспортування продукту до кутера і

механізм його перекидання, змонтований у чавунній станині. Дозатор води складається з бака з датчиками доз, відцентрово¬го насоса з

електродвигуном для подавання води в чашу і соленоїдного клапана. Принцип

роботи дозатора ґрунтується на об'ємному вимірі. Бак його постійно наповнений

водою доверху. Для видавання дози вмикається насос подавання води в чашу на

певну кількість літрів. Коли рівень її знижується до заданого значення, насос

автоматично вимикається, клапан відкривається, і вода з магістралі надходить у бак. Технічну характеристику кутерів періодичної дії наведено в табл. 3. На малих підприємствах застосовують кутери з чашею

від 15 до 125 л, на великих – понад 125 л. Таблиця 3 Технічна характеристика кутерів

періодичної дії

2.4.5. Обладнання для перемішування фаршу Перемішуванням називають

процес одержання однорідних речовин. Потреба в перемішуванні

виникає у виробництві тоді, коли потрібно інтенсифікувати теплові процеси.

Перемішування може бути

основним і допоміжним процесом. Найпоширенішим є перемішування, яке виконують за

допомогою мішалок різних конструкцій (механічне), стисненим повітрям чи парою

інертного газу (пневматичне), за допомогою сопел і насосів (циркуляційне),

безперервне перемішування за рахунок тісного зіткнення в потоці двох чи більше різнорідних рідин (потокове) та ін. У м'ясній промисловості найбільше застосовують механічне перемішування.

Його використовують як основний процес під час виробництва ковбасних виробів,

фаршевих консервів, напівфабрикатів, а також солоних і копчених

м'ясопродуктів, харчових і технічних жирів, переробки крові, клею, желатину,

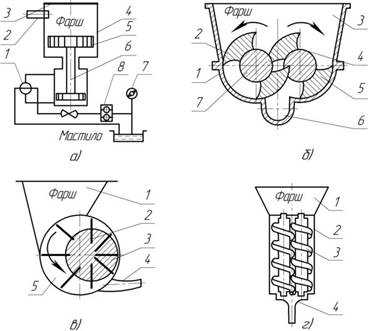

органопрепаратів та ін. Для перемішування застосовують устаткування

періодичної і безперервної дії. До першої групи належать фаршмішалки, а до першої і другої – фаршзмішувачі. Процес

перемішування у фаршмішалках і фаршзмішувачах

проходить як під час контакту з довкіллям (відкриті), так і під час

розрідження (вакуумні).

Рис. 12. Фаршмішалки Особливості

застосовуваних фаршмішалок пов'язані з конструкцією і розташуванням виконавчих органів (шнеків) мішалки, вузлів

вивантаження продукту і матеріалів, з яких вони виготовлені. Вони бувають горизонтального

(коритні) і вертикального (чашкові) типів. У горизонтальних фаршмішалках виконавчий

(перемішувальний) орган закріплений на горизонтальному валу,

а у вертикальних – на вертикальному. У вертикальних фаршмішалках

перемішувальний орган опускається в чашу, а в горизонтальних – є один чи два

горизонтальних вали, на яких розташовані перемішувальні органи. Ці

органи можуть бути шнеками чи лопатками, закріпленими на обертовому валу.

Кращою формою перемішувального органа фаршмішалок, як показала практика, є

2-подібні шнеки. Фаршмішалки можуть бути зі стаціонарними й окремими

коритами (чашами). З фаршмішалок зі стаціонарними коритами фарш вивантажують

через люки, розташовані в нижній торцевій частині корита, чи його

перекиданням, а з окремою чашею – тільки його перекиданням.

Рис. 13. Схеми фаршмішалок періодичної дії

виконавчих органів (шнеків): а – мішалка з гвинтовими шнеками: 1, 3 – шнеки; 2 – корито; 4 – вал;б –

гвинтовий шнек: 1, 4 – цапфи;

2,6 – шнеки; 3, 5, 7 – важелі; в – литий шнек: 1 – шнек; 2 – втулка; 3 – вал;

г – 2-подібний шнек: 1 – шнек; 2 –

вал; д – схема перекидного корита: 1 – корито; 2–4 – вісі; е – мішалки з еліпсоподібними шнеками: 1,3 – шнеки; 2 – корито; 4, 5 – шестерні; 6 – вісь; 7,9 – черв'ячна пара; 8 – важіль Деталі всіх фаршмішалок, що

стикаються з продуктом, виконані з неіржавіючої сталі. Шнеки мішалок можуть

бути суцільними (з неіржавіючої сталі) і складеними, тобто з неіржавіючої

сталі її полімерних матеріалів (фторопласт та ін.), з'єднаних між собою. Шнеки

можуть бути виготовлені також зі сталі і покриті (полуджені) харчовим оловом. Привідний механізм фаршмішалок

електричний, з реверсом, що забезпечує обертання перемішувальних шнеків як в

один, так і в інший бік, і без реверса, тобто шнеки обертаються тільки в один

бік. Завантажують фаршмішалки за

допомогою різних підіймачів. Фаршмішалки періодичної дії і

виконавчі органи (шнеки) наведено на рис. 13. Мішалки періодичної дії дуже

поширені. Це пояснюється їх універсальністю, великим діапазоном

продуктивності й можливістю забезпечити будь-яку тривалість переміщування, що

особливо важливо під час обробки обробці фаршу різної якості.

Рис. 14. Робочі органи мішалок

Рис. 15. Фаршмішалка

Л5-ФМБ: а – загальний вигляд: 1 – станина; 2 – клинопасова передача; 3 – тумба; 4 – зубчаста передача; 5 –

корито; 6 – кришка; 7 – шнек; 8 – люк вивантаження; 9 – електродвигун; б – вузол кріплення шнеків: 1 – корито; 2 – рукоятка; 3 – шнек; 4

– болт; 5 – грундбукса; 6 – картер; 7 – зірочка Фаршмішалка Л5-ФМБ (рис. 15) складається

зі станини, кришки, змішувального корита, приводу шнеків, шафи

електроустаткування і пульта керування. Станина має вигляд

зварної металевої конструкції з кутиками розмірами 63 × 63 мм. Кришка

зварна, решітчастого типу, з неіржавіючої сталі. Змішувальне

корито складається з картера, корита з неіржавіючої сталі, у середині

якого розташовані два змішувальних шнеки. Вони обертаються від електродвигуна

через клинопасову і зубчасту передачі, розташовані у середині чавунної тумби.

Кнопковий пульт керування розміщений на тумбі. Шафу електроустаткування

прямокутної форми закріплено на стінці окремо від машини в зручному для

експлуатації місці. Станина й тумба фаршмішалки закриті металевими облицьовувальними

листами. Завантаження

фаршу в корито здійснюється завантажувальним пристроєм за відкритої кришки, а

додавання солі та інших спецій – крізь отвір у кришці. Фарш перемішується

змішувальними шнеками в кориті, яке закрите захисною решітчастою кришкою. На

правій торцевій стінці корита розміщені люки, призначені для вивантаження

фаршу. Блокування обертання змішувальних шнеків забезпечується кінцевим

вимикачем, розташованим на бічній стінці корита. Під час піднімання кришки

більш ніж на 100 мм контакт кінцевого вимикача розмикає коло живлення магнітного

пускача й електродвигун вимикається. Еетикетувальне обладнання питання теми Таблиця 4 Технічна характеристика фаршмішалок з торцевим вивантаженням фаршу

2.4.6. Будова і принцип роботи обладнання для наповнення оболонок

ковбасних виробів Процес формування застосовують під час виробництва ковбасних і кулінарних

(котлети, пельмені та ін.) виробів. Він є завершальною стадією механічного

впливу на м'ясну сировину перед тепловим обробленням. Від якісного виконання

його залежать вихід і якість готової продукції. Устаткування для формування виробів буває періодичної та безперервної

дії, відкритого (продукт контактує з довкіллям) і вакуумного виконання. До устаткування періодичної і безперервної дії належать

шприци (одно- і багатоцівкові), нагнітачі фаршу, а безперервної дії –

автомати (котлетний, пельменний, пиріжковий, формування ковбасних виробів,

напівфабрикатів тощо), машина для формування м'ясних хлібів. Таке устаткування

використовують у виробництві самостійно чи в складі комплексів устаткування і

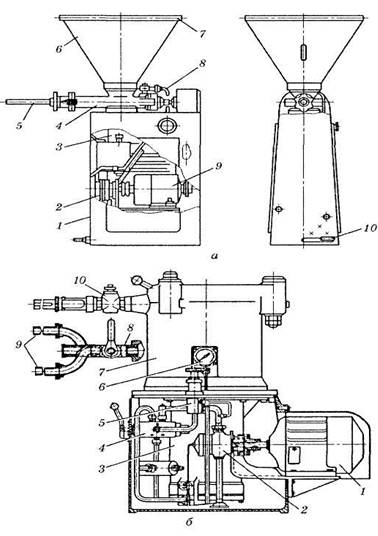

потокових ліній для формування м'ясопродуктів. Шприци (рис. 16) застосовують переважно під час виробництва ковбасних виробів,

вони витісняють фарш під час заповнення ковбасних оболонок, форм, тари. У ковбасному

виробництві цей процес (шприцювання) охоплює, крім заповнення ковбасної

оболонки, операції в'язання, штрикування і навішування ковбас на палиці і

рами.

Рис. 16. Шприци Шприци

поділяють на механічні й гідравлічні, з періодичною і безперервною видачею

фаршу, відкриті й вакуумні. Для видачі фаршу в оболонку використовують

шнекові, гвинтові, поршневі, ротаційні, ексцентриково-лопатеві витискувачі. Фарш із витискування в оболонку

надходить через цівку – металеву насадку у вигляді трубки. Цівки мають

циліндричну форму з конічним розширенням у місці з'єднання з витискувачем їх

підбирають відповідно до виду й діаметра ковбасної оболонки. Шприци можуть

бути одно- і багатоцівкові. Шприц складається з бункера для приймання фаршу,

витискувача, цівки, приводу і механізмів, що обслуговують витискувач. Причому

в поршневих шприцах бункером є циліндр витискувача. Сучасні конструкції

шприців забезпечуються пристроями для датування фаршу, надягання на цівку

оболонки та її перетискування перекручуванням. На невеликих підприємствах

фарш завантажують у бункер шприців уручну (з

тазиків), на великих – підіймачем чи візком по спусках з верхніх поверхів

будинку, через бункери за допомогою ковшів. Під час завантаження шприца потрібно

стежити, щоб у фарш не потрапляли сторонні предмети

– шматочки оболонки, шпагату, паперу та ін. Оболонку на цівку надягають або вручну, або за

допомогою допоміжного пристрою (приставки). Щільність шприцювання залежить

від виду ковбас, вмісту вологи у фарші, виду оболонки, її діаметра і способу

термооброблення ковбаси. Варені ковбаси начиняють нещільно, оскільки у фарші

міститься багато вологи напівкопчені ковбаси – щільніше за варені.

Найщільніше начинення потрібне для фаршу сирокопчених

ковбас, щоб унеможливити потрапляння в батони повітря, що може призвести до

псування продукту. Під час шприцювання сосисок і сардельок фарш в оболонці не

ущільнюють. Шприци періодичної дії з поршневим витискувачем можуть бути з механічним, гідравлічним чи

пневматичним приводом. Найпоширенішими

є шприци з гідравлічним приводом.

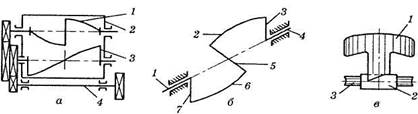

Рис. 17. Схеми роботи шприців: а – гідравлічний періодичної дії: 1 – дросель; 2 – цівка; 3 – кришка; 4 – циліндр; 5 – поршень; 6 – шток; 7 – манометр; 8 – масляний насос. б – ротаційний безперервної дії: 1 – корпус; 2, 5 – ротори; 3 – бункер; 4, 7 – вали ротора; 6 – цівка; в – ексцентриково-лопатевий безперервної дії: 1 – бункер; 2 – лопать; 3 – ексцентриковий ротор; 4 – цівка; 5 – корпус; г – шнековий безперервної дії: 1 – бункер; 2 – корпус; 3 – шнек (гвинт); 4 – цівка Гідравлічний

шприц-дозатор Е8-ФНА-01 (рис. 18 а) призначений для виробництва сосисок, сардельок,

копчених і напівкопчених ковбас у штучних і натуральних оболонках. Він

складається зі станини, фаршевого циліндра, силового гідроциліндра, поршнів,

дозувальних пристроїв і гідроциліндра, регулятора доз, електродвигуна,

шестеренного насоса, підколінного важеля, дозувальної склянки, цівки, шафи з

електроапаратурою, кришки, бункера і дзеркала. Фарш завантажують у бункер,

вмикають електродвигуни приводів шестеренного і вакуумного насосів. У

поршневій порожнині циліндра утворюється вакуум, конусний клапан опускається

вниз, і фарш через кільцеву щілину втягується в циліндр. Завантаження

продовжується доти, доки не загориться сигнальна лампочка і золотниковий шток

не підніметься у вихідне положення. Переключенням підколінного важеля

золотника вмикається шприц. Гідромотор надає обертання валу із закріпленою на

ньому цівкою і передає реверсивний рух дозувальній склянці, яка починає

обертатися навколо осі в той момент, коли його отвір сполучається з отвором

фаршевого циліндра, і фарш під тиском надходить у порожнину склянки, починає

давити на дозувальний поршень. Склянка заповнюється. Дозу можна регулювати на

ходу, а її значення фіксується на шкалі. Фарш витискується доти, доки поршень

дозувального циліндра не упреться в його кришку. Коли підколінний важіль опуститься, шприцювання

припиниться.

Рис. 18. Гідравлічні шприци: а – шприц-дозатор Е8-ФНА-01: 1 – кришка станини; 2 – шестеренний насос; 3 – гідроциліндр; 4 –

фаршевий циліндр; 5 – цівка; 6 – бункер; 7 – кришка; 8 – дозувальний пристрій; 9 – електродвигун; 10 – підколінний важіль; б – шприц

ГШУ-2: 1 – електродвигун; 2 –

лопатевий насос; 3 – гідравлічний циліндр; 4 – золотник; 5 – регулятор тиску; 6 – манометр; 7 – фаршевий циліндр; 8 – вертушка; 9 – цівки; 10 – кран Шприц гідравлічної періодичної дії ГШУ-2 (рис. 18 б) працює

так само, як і шприц-дозатор. Для прискорення надягання оболонки на цівку

шприц обладнаний вертушкою, що має два кінці для надягання паралельно на дві

цівки. Тоді як через одну цівку шприцюють фарш, на другу надягають оболонку.

Потім вертушку повертають, і цівка з надягнутою оболонкою встановлюється в

робоче положення. Шприцювання виконують за горизонтального положення

вертушки. Якщо поставити її у вертикальне положення, то вихід фаршу припиниться.

Цівки переключаються краном, установленим на фаршевому

патрубку. Перевага гідравлічних шприців – простота

конструкції, надійність у роботі, збереження вихідних властивостей, якості

фаршу і форми шматочків шпику. Недоліками є зниження швидкості витікання

фаршу зі збільшенням кількості цівок; оскільки швидкість руху поршня стала,

під поршнем накопичуються часточки фаршу, рясно забруднені мікрофлорою.

video не поддерживается вашим SIRMAN шприци ковбасні ручні Таблиця 5 Технічна

характеристика гідравлічних шприців

2.4.7. Особливості будови обладнання для копчення м'яса і риби Копчення м'яса – обробка м'ясопродуктів просочуванням коптильними речовинами,

одержуваними у вигляді коптильного диму в результаті неповного згоряння

деревини. Продукт під час копчення зазнає змін, пов'язаних не тільки з впливом

коптильних речовин, але й з температурним режимом і тривалістю обробки.

М'ясопродукти коптять за різного режиму: 18 – 20 °С (холодне копчення); 35 –

50 °С (гаряче копчення); 72 – 120 °С (запікання в диму). Для одержання диму

використовують такі породи деревини: бук, дуб, береза, тополя, вільха, осика.

Копчення риби – обробка солоної чи підсоленої риби димом для додання продукту нових смакових

якостей і підвищення його стійкості під час збереження. Продукт підсушується подаванням

вентилятором гарячого (100 – 110 °С) повітря, яке нагрівається, проходячи

через робочу поверхню калорифера (рис. 21). Розподільчими трубами воно

подається до сопел; димохід при цьому перекритий заслінкою. Устаткування для копчення м'яса і риби безупинної та періодичної дії

можна розділити на три основні групи: автокоптилки і коптильні установки,

універсальні й автоматизовані термокамери, термоагрегати і димогенератори.

Автокоптилки і коптильні установки можуть

бути призначені для холодного, напівгарячого і гарячого копчення.

Універсальні установки для копчення дозволяють за зміни режиму робити усі

види копчення. За конструкцією коптильні установки можуть бути вертикального

чи баштового типу, горизонтального – тунельного і камерного, комбінованого –

горизонтально-вертикального і роторного типу.

Рис. 19. Устаткування для копчення м'яса і риби Універсальні й автоматизовані

термокамери призначені для послідовної обробки одного виду продукції, а також

для обробки декількох видів продукції. Термоагрегати і димогенератор

можуть бути розташовані в камері, де відбувається копчення, чи винесені за її

межі. Залежно від способу одержання і підведення тепла розрізняють

димогенератори із самопідігрівом, з електропідігріванням, з газовим

підігрівом, з генерацією диму в потоці гарячого чи повітря перегрітої пари,

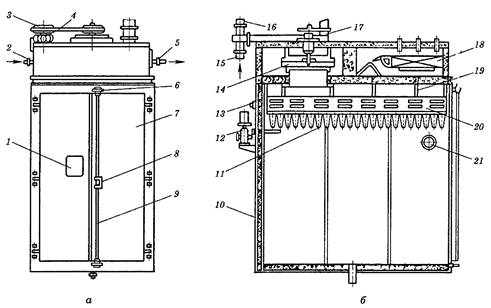

фрикційні. Універсальна термокамера (рис. 20) має вигляд теплоізольованої

шафи, яка з одного боку закривається двостулковими дверима. У верхній частині

камери розміщуються вентилятор, калорифер і система повітророзподілення, що

складається з повітропроводів і двох рядів сопел. Для рівномірного

розподілення повітряного потоку сопла обладнані двома спеціальними

розподільними клапанами. Під час їхнього обертання сопла періодично

відкриваються і закриваються. Клапани приводяться в рух від індивідуального

електродвигуна. Повітряний потік із сопел спрямовується вниз, відбивається

від підлоги, піднімається вгору і через повітропровід виводиться з камери. У

верхній частині камери для зволоження повітря і зниження його температури

змонтовані форсунки. Вода, розпилена форсунками віялоподібно, підхоплюється

струменем гарячого повітря, частково випаровується, а частково збирається на

підлозі та виводиться через стічний люк. У процесі термооброблення люк щільно

закритий. У досконаліших конструкціях

термокамер повітря зволожується і охолоджується за допомогою кондиціонера. Процес термооброблення в

універсальній термокамері відбувається відповідно до послідовно виконуваних

операцій. Для варіння використовують

гостру пару невеликого тиску (близько 200 кПа), що потрапляє в камеру через

перфоровану трубу. Конденсат пари збирається в нижній частині камери і

видаляється через стічний люк.

Рис. 20. Універсальна термокамера: а – вигляд спереду; б – розріз: 1 – вікно; 2 – паропровід; 3 – електродвигун; 4 –

клиновий пас; 5 – трубопровід для конденсату; 6 – заслінка; 7 – двері; 8 – дверна

ручка; 9 – штанга; 10 – стінка; 11 – сопла; 12 – привід; 13 – трубопровід для

гострої пари; 14 – вентилятор; 15 – димохід; 16 – трубопровід для свіжого

повітря; 17 – труба для відпрацьованого повітря; 18 – калорифер; 19 – балки підвісного

шляху; 20 – усмоктувальна труба; 21 – лампа Процес копчення здійснюється у

тому разі, якщо в димоході відкрито дросельну заслінку і дим з димогенератора

за допомогою вентилятора надходить у камеру.

Кількість диму, що видаляється, і повітря регулюються заслінками. За

допомогою обвідної труби можна подавати повітря чи дим у

камеру, минаючи калорифер. Зазвичай це роблять тоді, коли немає

потреби в додатковому нагріванні повітряної суміші. Димоповітряна суміш, яку

застосовують під час обсмажування, а також холодного і гарячого копчення, має

відповідати технологічним вимогам як за температурою, так і за своїм складом. Дим, який використовують у термокамерах

і коптильних агрегатах, отримують у результаті сухої перегонки деревини

твердих порід – у ньому не повинно бути продуктів повного згоряння палива і

речовин, що погіршують якість і товарний вигляд продукції. Димоприготування може бути

локальним і централізованим. У першому випадку воно

здійснюється в димогенераторах, які займають значні виробничі площі, а питомі

витрати на одержання диму в них дуже високі. Централізоване димоприготування

порівняно з локальним економічно доцільніше, особливо за великих витрат диму.

Рис. 21. Принцип роботи універсальної

термокамери: 1 – люк; 2 – підвісний шлях; 3,13 – сопла; 4,12 – розподільна труба; 5 – обвідна труба; 6 –

калорифер; 7 – трубопровід для відведення відпрацьованого повітря; 8 – заслінка; 9 – регулятор диму; 10 –

вентилятор; 11 – відсмоктувальна труба; 14 – паропровід; 15 – термометр; 16 –

термокамера; 17 – рама для підвішування ковбас; 18 – димогенератор; 19 –

димохід Таблиця 6 Технічна

характеристика універсальних термокамер

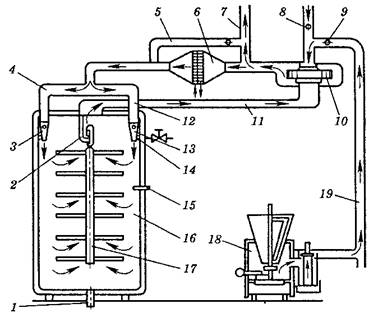

Коптильна установка типу АФОС (рис. 22)

призначена для копчення м'ясопродуктів, птиці і риби. Основними елементами

установки є коптильна камера з циркуляційним 5 і витяжним вентиляторами, теплообмінники (основний 4 і додатковий 10), димоходи 2 і 6, повітроводи, прилади контролю і

керування 3. Установка може бути з

однієї, двома і чотирма одностулковими дверима. Коптильна камера містить вхідні

8 і вихідні 11 диморозподільчі решітки. Залежно від виду продукт на рамах

підвішують, нанизують на шомполи і встановлюють на візках 9. Число візків відповідає числу

дверей у камері. Всі основні елементи установки виготовлені з нержавіючої

сталі.

Рис. 22. Коптильна установка АФОС: 1 – димогенератор; 2,6 – димохід; 3 – прилади контролю; 4 – теплообмінник; 5 – вентилятори; 7,12 – шибер; 8 – вхідна диморозподільча решітка;

9 – візок; 10 – теплообмінник; 11 – вихідна диморозподільча решітка Задана температура циркулюючої

в установці димоповітряної суміші підтримується за допомогою основного

теплообмінника у верхній частині установки, а за необхідності і додатковому

теплообміннику, розташованому в середній частині коптильної камери.

Теплообмінники можуть нагріватися парою, електронагрівниками, а також гарячою

водою температурою 75 °С (тільки для холодного копчення). Витрата пари за

тиску 0,02 МПа залежно від моделі установки складає 32,4–288 кг/год. Обсяг

подаваної в коптильну камеру димоповітряної суміші, а також її вологість

регулюються відкриттям і закриттям шиберів 7 і 12, розташованих у

повітроводах. Температура, вологість і витрата димоповітряної суміші

контролюються автоматично. Споживана потужність таких установок складає від

29 до 187 кВт. Число димогенераторів 1

в установці (від одного до двох) залежить від її продуктивності. Для

підтримки температури палива нижче температури самозаймання, а також

охолодження диму перед подачею його в коптильну камеру димогенератор

додатково обладнаний охолоджувачем, що охолоджується циркулюючою холодною

водою. 2.4.8. Особливості, компонування технологічних ліній та технічні вимоги

до них Під час вирішення питань

взаємного розміщення й компонування окремих будівель м'ясопереробного

підприємства необхідно дотримуватись загальних санітарних норм проєктування,

а також специфічних санітарно-гігієнічних умов виробництва. Відповідно до

санітарно-гігієнічних вимог під час компонування приміщень, насамперед,

потрібно проводити різку межуь між приміщеннями з виробництвами харчової,

лікувальної або технічної продукції. Приміщення, у яких переробляють технічну

продукцію, мають бути ізольованими від приміщень, у яких виготовляють харчову

й лікувальну продукцію. Наприклад, так звані цехи утилізації й технічних

фабрикатів, у яких переробляють конфіскати й технічні відходи, варто

розміщати в безпосередній близькості від харчових цехів, але ізольовано від

них. Для зберігання сировини на

складі підприємства передбачають холодильник з камерами схову охолодженої й

мороженої сировини. М’ясопереробний корпус (завод)

розділяється на два контури: холодний і теплий. У холодному проєктують камери

й відділення, у яких необхідно підтримувати певні температурні режими,

обумовлені технологічними інструкціями (камери розморожування й

нагромадження, засолення м'яса й копченостей, осаджування ковбас, сушіння,

охолодження й зберігання), а також санітарними й технологічними вимогами

(відділення сировинне, машинно-шприцювальне, виробництва напівфабрикатів,

фасованого м'яса, торговельних відрубків, пельменів). У теплому контурі

розміщають відділення термічне, варіння копченостей, підготовки штучної

оболонки, готування спецій, мийну тари (рам), димогенераторну, складські

приміщення, слюсарня й інші допоміжні служби. Компонувати цехи (відділення)

корпуса або заводу треба за ходом технологічного потоку – від надходження сировини

до випуску готової продукції. При цьому необхідно максимально використати

вертикальну потоковість (спуски, підйомники), забезпечувати мінімальну

відстань транспортування (сировини, матеріалів, готової продукції), чітко

розділяти контури. Основні принципи компонування цехів для всіх виробництв

загальні: забезпечення зручності виконання технологічних операцій і

обслуговування устаткування, відсутність перетинання потоків людей і

матеріалів, найкоротші шляхи транспортування сировини й готової продукції, можливість

розширення виробництва. Останнім часом популярності

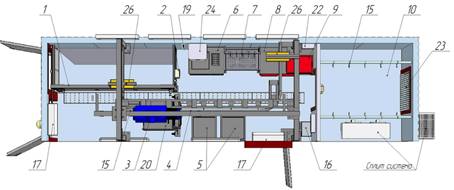

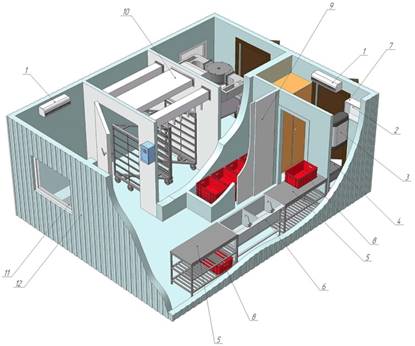

набули модульні цехи із забою та первинної переробки м՚ясних туш. На рис. 23 зображений модульний

цех забою великої рогатої худоби. На ньому виконують такі

операції: – оглушення та забій великої

рогатої худоби; – підвішуванння туш до

підвісних шляхів за допомогою тельфера; – знімання шкур; – нутровка; – розділення на пів туші; – зважування та зберігання пів

туш.

Рис. 23. Модульний цех забою великої рогатої

худоби: 1 – бокс оглушення; 2 – пристрій оглушення; 3 – електрична таль; 4 – підвісні шляхи; 5 –

чани; 6 – мийка стерилізаційна; 7 – стіл; 8 – технологічний стіл; 9 – пластикові ящики; 10 – холодильна камера; 15

– підвісні гаки; 16 – канальний вентилятор; 17 – електронагрівачі; 20 – вага; 22 – щит з

електролічильником; 23 – пластикова стінка; 24 – одонагрівач; 26 – електрична таль для підіймання

бокової стінки боксу Цех забою складається з боксу

оглушення 1, електрооглушувального

пристрою 2, електричної талі для

підіймання бокової стінки боксу, електричної талі з гаком для навішування туш

3. Транспортування туш і напі втуш

проводять підвісними шляхами 4. Для дезінфекції та стерилізації

ножів є стерилізаційна мийка 6, яку

виготовлено із нержавіючої сталі. У мийці встановлено регулятор температури

води. Для підтримання певної

температури в камері охолодження є виносна спліт-система, яка знаходиться

ззовні боксу. В камері є підвісні гаки та встановлено пластикову стінку для

підтримування певної температури. Для роботи з

електрооглушувальним пристроєм використовують діелектричні килимки та

рукавиці. Для підтримування певної температури у приміщенні використовують

електронагрівачі, воду підігрівають водонагрівачем. Пункт забою оснащений столом

для розбирання туш 7, технологічним

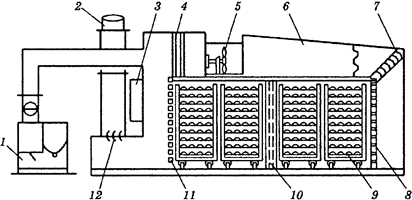

столом 8, пластиковими ящиками 9, чанами із неіржавіючої сталі 5, вагою. Після забою туші поступають у цех по виробництву м'ясних виробів. Компоновку технологічної лінії

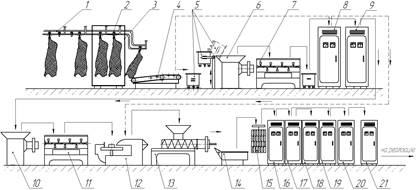

з виробництва ковбас наведено на рис. 24.

Рис. 24. Лінія з виробництва ковбас: 1 – підвісні шляхи; 2 – ваги однорейкові; 3 – камера накопичення і розморожування; 4 – стіл для обвалювання, жилування і

сортування м'яса; 5 – підлоговий візок; 6, 10 – вовчок; 7, 11 – мішалка; 8 –

камера підморожування; 9 – камера посолу, витримка в розсолі; 12 – кутер; 13 – шприцювальний апарат; 14 – стіл

для в'язки ковбас; 15 – навішування на рами, осаджування; 16, 17, 18, 19,20 – камери осаджування,

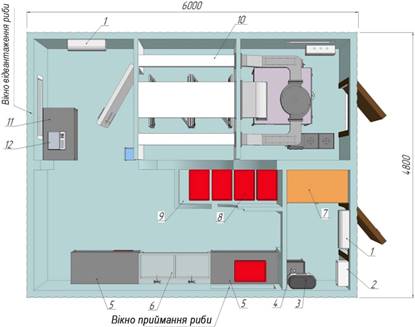

обжарювання; 21 – камера зберігання готової продукції Серед малих ковбасних цехів та

цехів з переробки риби особливе місце займають переробні лінії, розташовані в

спеціальних модулях або контейнерах. Загальна продуктивність таких цехів

складає 100 – 500 кг виробів за зміну. Малий цех переробки риби

(сушіння та копчення) – це зварна конструкція, яка складається з двох

контейнерів. Перший контейнер використовують

для розділення, соління та навішування риби. Другий – для сушіння, копчення,

упаковки та відвантаження готової продукції. Корпус контейнера виконаний з

використанням термоізоляційних матеріалів. В контейнері встановлено систему

повітропроводів, кондиціювання та підігріву повітря.

Рис. 25. Модульна лінія переробки риби: 1 – електронагрівач; 2 – щит з електролічильником; 3 – водонагрівач; 4 – мийка для рук; 5 – вага; 6

– мийна ванна; 7 – стіл технологічний; 8 – ящики пластикові; 9 – мийка пересувна; 10 – коптильна

камера з візками; 11 – стіл; 12 – вага 2.4.9. Методика визначення продуктивності подрібнювача м'яса Продуктивність шнекового

подрібнювача м’яса П (кг/с)

де D – діаметр шнека, м; r – густина продукту при виході з машини, кг/м3; а – коефіцієнт подачі, а = 0,25–0,35; n – частота

обертання шнека, с-1; d – діаметр вала шнека, м; s – крок спіралі, м. Практичне заняття 10 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАННЯ ПОДРІБНЮВАЧА М'ЯСА Питання для самоконтролю 1. Що таке технологічний

процес виготовлення ковбас? 2. Які ви знаєте етапи

технологічного процесу виробництва м'ясних виробів? 3. Які машини

використовують для подрібнення м’яса? 4. Опишіть будову та принци

роботи вовчка для подрібнення м’яса? 5. Для чого призначений

кутер? 6. Які ви знаєте способи

перемішування напівфабрикатів? 7. Які машини

використовують для перемішування? 8. Яка будова та принцип

роботи фаршемішалки? 9. Для чого призначені

шприци, які використовують у виробництві ковбасних виробів? 10. Яка будова та принцип

роботи гідравлічного шприца? 11. Що таке копчення м’яса

і риби? 12. Яке устаткування для

копчення ви знаєте? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||