|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||

|

2.3. МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ МЕХАНІЗАЦІЇ ПЕРЕРОБКИ ПЛОДІВ І ОВОЧІВ |

|||||||||||||||

|

2.3.1. Основні етапи технологічного процесу

переробки плодів і овочів 2.3.2. Класифікація рослинної сировини 2.3.3. Основні технологічні вимоги до

конструкції обладнання 2.3.4. Обладнання для інспектування та калібрування

сировини 2.3.5. Будова і принцип роботи пресового

обладнання 2.3.6. Будова і принцип роботи фільтрів 2.3.7. Будова і принцип роботи випарних установок 2.3.8. Особливості компоновки технологічних

ліній 2.3.9. Методика визначення продуктивності

гвинтового пресу 2.3.1. Основні етапи технологічного процесу переробки плодів і овочів Під час переробки плодів і овочів для забезпечення технологічного

процесу використовують найрізноманітніше обладнання. Для одержання готової продукції плоди і овочі в тій чи іншій мірі мають

піддаватися миттю, подрібненню, ферментації, пастеризації, пресуванню,

фільтрації, випарюванню, концентрації та ін. Технологічне

обладнання з переробки плодів і овочів послідовно, можна звести до таких

груп: –

транспортні засоби для переміщення сировини, готової продукції і допоміжних

матеріалів; –

обладнання для миття сировини, тари і санітарної обробки машин, апаратів і

приміщень; –

обладнання для калібрування, сортування та інспектування сировини; –

обладнання для видалення неїстивних частин сировини; –

обладнання для різання та подрібнення сировини; –

машини для розділення складних харчових систем на складові частини; –

машини для фасування харчових продуктів; –

машини для герметизації тари.

video не поддерживается вашим Виробництво

натуральних овочевих консервів 2.3.2. Класифікація

рослинної сировини Для консервації використовують

різні види овочів і плодів, які залежно від ботанічних особливостей поділяють

на дві частини. Розрізняють

плодову групу овочів, у яких в їжу використовують плоди і насіння, і

вегетативну групу, їстівною частиною яких служить коріння, бульби, стебло або

листя. Кожна з груп

ділиться на підгрупи. До плодової групи

належать:

– томатні – томати, баклажани,

овочевий перець; – бобові – горох, квасоля,

боби; – гарбузові – огірки, кабачки,

патисони, гарбуз; – баштанні – кавуни і дині; – зернові – кукурудза. До вегетативної групи належать:

– бульбоплоди – картопля,

земляна груша, батат; – коренеплоди – морква, буряк,

петрушка, пастернак, селера, хрін; – капустяні – капуста

білокачанна, кольорова, брюссельська; – шпинатові – шпинат, щавель; – салатні – різні види салатів,

салатна селера; – цибулькові – цибуля, часник; – пряні листові – кріп,

базилік, майоран, чабер, естрагон; – десертні – спаржа. Плоди. Розрізняють плоди кісточкові,

ягоди, зерняткові та горіхи. Окремі групи складають тропічні

та субтропічні плоди. (яблуко, груша, айва)

зерняткові мають шкірку, м'ясисту тканину і камеру з насінням. Кісточкові плоди (черешня, вишня,

абрикоси, персики, слива, кизил) також складаються зі шкірки і м'ясистої

тканини, але, на відміну від зерняткових, містять одне сім'я, укладене в

тверду дерев'янисту оболонку. Ягоди складаються з тонкої шкірки і

соковитої м'якоті, що містить насіння. Розрізняють такі групи ягід: справжні

ягоди (виноград, смородина, аґрус, журавлина, брусниця); складні ягоди, що

складаються з великої кількості зрощених між собою маленьких плодів (малина,

ожина); несправжні ягоди, що мають м'ясисте квітколоже, що розрослося, з

дрібним насінням на поверхні (суниця). З субтропічних плодів для

консервації в нашій країні використовують цитрусові (мандарини, лимони,

апельсини), а також гранати, інжир (винні ягоди), фейхоа, хурму. Горіхи мають у зрілому стані суху

дерев'янисту оболонку, під якою міститься придатне в їжу сім'я. Для

консервації використовують волоські горіхи у стадії молочної зрілості, коли

щільний шар під зеленою шкіркою ще не утворився. Асортимент продукції при

переробці овочів та плодів 2.3.3. Основні технологічні вимоги до конструкції обладнання Обладнання

має бути виготовлено таким чином, щоб розбирання і складання його перед

роботою можна було виконати з мінімальними витратами сил і часу; – рушійні

частини машини мають бути захищені від потрапляння води, мийних розчинів, а

машинне мастило не повинне потрапляти в продукти; – машини

мають бути зручні для миття, чищення і контролю чистоти; – частини

машин і механізмів, що стикаються з сировиною та продукцією, виготовляють з

матеріалів, що не мають шкідливого впливу на продукти і дозволяють чищення,

миття і дезінфекцію обладнання; –

розташування та конструкція вузлів і механізмів машин, пускових і гальмових

пристроїв мають забезпечувати вільний і зручний доступ до них, безпеку під

час монтажу, експлуатації і ремонту; – елементи

керування сконструйовані таким чином, щоб виключалося їх випадкове чи

довільне вмикання і вимикання; – усі

небезпечні зони (приводні, передатні та виконавчі механізми) огороджують.

Огородження мають бути легкими, міцними, надійно закріпленими, але легко

зніматися під час чищення, огляду і ремонту; – усі

машини під час роботи мають створювати мінімум шуму і вібрації; – усі

машини й апарати, під час експлуатації яких виділяється пил, пара чи гази,

мають бути обладнані пристроями для уловлювання і видалення їх із приміщення; – гарячі

поверхні машин мають бути ізольовані. Ізоляція повинна бути гладкою, стійкою

до вологи і механічних впливів; –

технологічне обладнання має бути оснащене регулювальною апаратурою і

контрольно - вимірювальними приладами; – запірна

апаратура (вентилі, крани, клапани та ін.) повинна мати надійні ущільнення,

що не допускають пропускання рідини чи пари; – усі

машини мають бути надійно заземлені; – зовнішні

та внутрішні поверхні машин мають бути гладкими, обтічної форми, із плавними

переходами до поглиблень і закругленими кутами, що полегшує підтримку їх у

належному санітарно- гігієнічному стані. 2.3.4. Обладнання для інспектування та

калібрування сировини Інспектувальні та сортувальні конвеєри за

конструкцією майже не відрізняються від стрічкових. Продукт для інспектування

подається повільно рухомою стрічкою і розміщений в один шар. Працівники, що

його оглядають, стоять з обох боків конвеєра. Некондиційну сировину знімають і скидають через лотки на конвеєр,

яким вона надходить у спеціальні контейнери або ящики. Недоліком

стрічкових конвеєрів є недоступність для огляду нижньої частини продукту, що

міститься на стрічці. З урахуванням цього розроблено інспектувальні конвеєри

з роликовим конвеєрним полотном. Під час його руху ролики, що лежать на

гумових опорах-поличках, обертаються і повертають плоди, розміщені на них в

один шар. Завдяки обертанню можна оглянути поверхню плодів округлих або

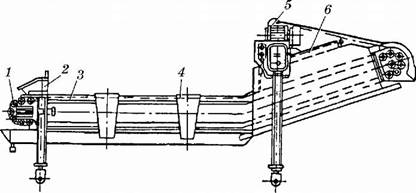

циліндричної форми. Конвеєр інспектувальний роликовий А9-КТ2-0 (рис. 1)

призначений для інспектування і споліскування овочів і фруктів. Складається

він з каркаса 3, транспортного

полотна 1, завантажувального

бункера 2, карманів 4, приводу 5 і душового пристрою 6. На каркасі укріплені підшипники

ведучого і натяжного валів із зірочками. Останні несуть на собі тяговий

ланцюг з конвеєрним полотном, яке виготовлене з дюралюмінієвих роликів

діаметром 70 мм. Під час руху полотна ролики перекочуються по

гумових напрямних, примушуючи повертатися продукт, що знаходиться на них, і

тим самим

забезпечуються кращі умови інспекції. На полотно

продукт потрапляє через завантажувальний бункер, у якому є заслінка, котрою

регулюється товщина шару продукту. Для видалення відходів уздовж конвеєра з

обох його боків розміщені спеціальні збірники. Продукт,

що пройшов інспектування, обполіскується водою з душового пристрою,

встановленого над похилою частиною конвеєра, і вивантажується через

регульований за висотою лоток.

Рис. 1. Інспектувальний роликовий конвеєр

А9-КТ2-0: 1 – транспортне полотно; 2 –

завантажувальний бункер; 3 – каркас; 4 – кармани; 5 – привід; 6 –

душове пристосування

video не поддерживается

вашим Інспекційний конвеєр Калібрувальні

пристрої і машини. Технологічне значення калібрування полягає у

відокремленні та збиранні однакових за розмірами плодів і ягід. Завдяки цьому поліпшується товарний вигляд консервів (у скляній тарі), можна запобігти

розварюванню дрібних плодів, що піддаються тепловій обробці разом з великими.

Калібрування

здійснюють прямим і непрямим способами. За прямого способу плоди

переміщуються уздовж щілини, ширина якої змінюється. У місці, де розмір

щілини більший за розмір плода, останній провалюється у

бункер або на стрічку конвеєра і спрямовується за призначенням. Сортування

плодів і овочів на машинах ґрунтується на відмінностях у їх фізичних

властивостях (щільність, колір, форма та ін.). Використовують

різні калібрувальні машини: тросові, валково-стрічкові, вагові, гвинтові та

ін. Калібрування

плодів на групи з приблизно однаковими розмірами і масою забезпечує приблизно

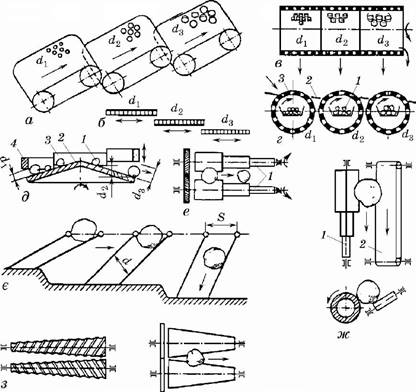

однакову їх якість. Стрічкові калібрувальні пристрої (рис. 2 а) – це послідовно

змонтовані під нахилом стрічкові конвеєри з отворами різних діаметрів.

Потрапляючи на стрічки конвеєра в отвори свого

діаметра, плоди розділяються на три групи. Замість стрічки можна використати

вібраційні полотна або одне полотно, розділене по ширині на зони з різними

отворами. Вібраційні калібрувальні пристрої (рис. 2 б)

застосовують для калібрування картоплі та інших твердих плодів. Барабанні калібрувальні пристрої (рис. 2 в, г) мають вигляд

барабанів, що обертаються, з отворами на поверхні. Поверхня їх розділена на

зони з отворами, що розміщені у послідовності зростання їх розмірів, які

мають різну форму (круглу, овальну). Різновидом барабанних калібрувальних

пристроїв є паралельно змонтовані

перфоровані барабани 3, що обертаються, між якими є плоска похила

поверхня (вулик) 2. Плід

потрапляє в отвір барабана і падає у збиральний лоток 1 всередині барабана, а потім

надходить на подальшу переробку. Більші за розміром плоди спрямовуються на

наступний барабан і т.д. Дискові калібрувальні пристрої (рис. 2 д)

складаються з корпусного диска 2,

що обертається, і довгастих ребер 3 і 4, розміщених над диском так, що утворюють отвори

діаметром d1, d2, d3 – розміри отвору можна регулювати зміною

положення ребер над поверхнею диска. Плоди 1, потрапляючи на поверхню диска, гравітаційно і під дією

відцентрової сили, що утворюється під час його обертання, виштовхуються в отвори між ребром і поверхнею диска. У валкових калібрувальних пристроях (рис. 2 е) і валково-стрічкових (рис. 2 ж) отвір утворюється відповідно між двома паралельно

змонтованими ступінчастими валиками 1, що обертаються, між ступінчастим

валиком 1 і похило

змонтованим стрічковим конвеєром 2. Тросові калібрувальні пристрої (рис. 2 є) складаються з рухомих тросів, які

паралельно розходяться. Зверху на рисунку показано

положення плода, коли він лежить на рухомих тросах, відстань між центрами

яких менша за діаметр плода. Коли відстань між тросами перевищує діаметр

плода, він падає у збірник. Гвинтові калібрувальні пристрої (рис. 2 з)

здійснюють калібрування плодів кулястої форми двома шнеками, що

обертаються в протилежні сторони, з постійним кроком і зменшуваним діаметром. Конусні калібрувальні пристрої (рис. 2 и) аналогічні за будовою гвинтовим.

Калібрувальний ефект забезпечується двома конічними валиками, відстань між

твірними яких постійно збільшується.

Рис. 2. Калібрувальні пристрої: а – стрічковий; б – вібраційний; в,г – барабанні; д – дискові; е,ж – валкові; є –

тросові; з – гвинтові; и – конусний Обладнання для переробки

плодоовочевої продукції Вагові калібрувальні пристрої придатні для калібрування плодів будь-якої

геометричної форми: плоскої, округлої, кулястої, видовженої. Крім того, їх

продуктивність теоретично необмежена. Калібрувальний пристрій складається з

низки послідовно встановлених стаціонарних вагових пристроїв і рухомого

чашкового конвеєра з плодами. Застосовують також вагові калібрувальні

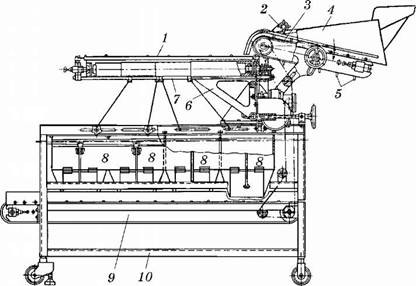

пристрої, що складаються з рухомих об'єднаних механізмів вага–чашка. Розглянемо

роботу таких пристроїв на прикладі універсальної

калібрувальної машини (рис.

3). Її зварну станину 10 виготовлено

зі стального прокату і встановлено на чотирьох колесах. Завантажувальний

бункер 4 розміщений

над п'ятьма вузькими похилими стрічковими конвеєрами 3, на яких є скребки 5. Скидачі 2, що обертаються, подають продукт у

калібрувальну головку 1. Тут є

п'ять пар ступінчастих валиків 7,

які обертаються назустріч один одному. Комплект зі ступінчастих і

гвинтових валиків різних розмірів дає змогу калібрувати плоди й овочі різні

за формою і розміром. Калібрувальна головка закріплена на станині 10 за

допомогою кронштейна 6. У збірник 8 плоди випадають з калібрувальної

головки. Що більша відстань між завантажувальним бункером і плодами, то

більші плоди знаходяться у збірниках, оскільки щілина розміщена під ними.

Рис. 3. Універсальна калібрувальна машина: 1 – калібрувальна головка; 2 – скидачі; 3 – похилі стрічкові конвеєри; 4 –

завантажувальний бункер; 5 – скребки; 6 – кронштейн; 7 – валики ступінчасті; 8 – збірник; 9 – стрічковий

конвеєр; 10 – станина Стрічковий

конвеєр 9 встановлений під розвантажувальним бункером. У міру

заповнення одного з них його розвантажують на стрічковий конвеєр і подають на

наступну операцію плоди одного розміру. Привід

машини складається з електродвигуна з черв'ячним редуктором і ланцюгових

передач. 2.3.5. Будова і принцип роботи пресового обладнання Харчова

і смакова цінність плодоовочевої сировини визначається переважно її

внутрішньоклітинною рідкою фазою. У рідкій фазі клітинного соку містяться

хімічні речовини, багаті на цукор, органічні кислоти та їх солі, дубильні

речовини й вітаміни. Гармонійне поєднання цих речовин зумовлює високі

смакові та дієтичні якості соку. У

соковому виробництві застосовують обладнання для добування соку з плодів, а

також для його освітлення та деаерації, а саме: –

дробарки; –

стікачі; –

преси періодичної та безперервної дії; –

обладнання для освітлення та деаерації соку. –

відокремлення рідини з твердих матеріалів (віджимання); –

надання пластичним матеріалам означеної форми (формування, штампування,

екструзія); –

ущільнювання матеріалів для підвищення їх міцності та поліпшення

транспортування (брикетування, таблетування і грануляція) Другий

і третій випадки мають надати продуктові певної форми і ущільнити його для

кращої транспортабельності, перший – для віджимання з продукту рідини. Віджимання

рідини за допомогою тиску використовують у таких випадках: –

коли рідина є набагато ціннішою, ніж твердий залишок; –

коли твердий залишок є цінний продукт, а наявність у ньому рідини погіршує

умови зберігання, транспортування і подальшого використання; –

коли цінною є і рідина, і твердий залишок. Залежно від характеру процесу роботи преси поділяють на машини

періодичної та безперервної дії. За принципом дії привідних механізмів, що створюють зусилля під час пресування, преси

поділяє на механічні, гідравлічні, пневматичні. За

конструктивними параметрами, незалежно від призначення, механічні преси

поділяють на гвинтові, вальцеві, ексцентрикові, стрічкові. Гідравлічний прес діє періодично і приводиться в рух за допомогою

рідини, яка нагнітається насосом високого тиску. Застосовують прес з двома

або трьома платформами, одна з яких знаходиться під тиском, а інші – на

розвантаженні вичавків і завантаженні мезги. Після видавлювання соку

платформи міняють місцями: платформа з новою мезгою надходить на видавлювання

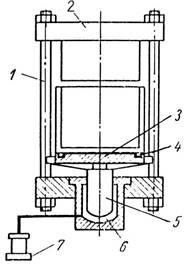

соку, а інші – на розвантаження і завантаження. На рис. 4 наведено принципову

схему гідравлічного преса. Під

тиском у робочий циліндр 6 насосом 7 подається мінеральне масло, яке

примушує плунжер 5, з'єднаний з

плитою – траверсою 3, рухатися угору.

Плита 3 піднімається по напрямних

колонах 1, які з'єднані з верхньою

нерухомою плитою 2. Віджата рідина

(сік чи олія) збирається у чашці 4

на траверсі 3.

Рис. 3. Схема гідравлічного пресу: 1 – напрямні колони; 2 – верхня нерухома плита; 3 – траверса; 4

– чаша; 5 – плунжер; 6 – робочий циліндр; 7 – насос Мезгу

закладають у плоскі пакети із сукна (під час одержання олії) або мішковини чи

лавсанової тканини (під час пресування плодів та ягід). Товщина шару мезги у

одному пакеті під час пресування плодів та ягід 50–80 мм, що сприяє більшому

виходу соку. Ці пакети (кількістю до 15–25) укладають на рухому

плиту-траверсу. Між пакетами поміщають сталеві листи або дренажні решітки. Робочий

цикл такого пресу включає завантаження траверси пакетами; підйом пакетів і

притискання їх до верхньої плити, витік основної маси рідини за порівняно

невисокого тиску (для олії – до 5 МПа); підвищення тиску (для олії – до 80

МПа); витримка під цим тиском; опускання траверси, розвантаження. Завдяки

високому тиску, який може забезпечити гідравлічний прес у кінці пресування,

він дозволяє одержувати більший вихід соку (або олії), ніж преси інших

конструкцій. Майже

в усіх галузях харчової промисловості відтискні преси періодичної дії

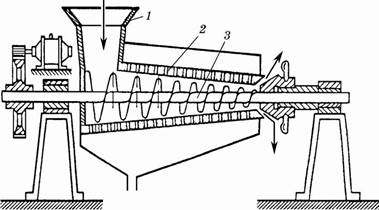

замінюються пресами безперервної дії, до яких належать гвинтові (рис. 5).

Сировина подається в бункерну лійку преса і надходить на барабан 2, переріз якого зменшується у

напрямку до виходу.

Рис. 5. Схема роботи гвинтового пресу: 1 – воронка;

2 – барабан; 3 – гвинт Гвинт 3 переміщує масу до виходу,

при цьому вона стискається за рахунок звуження барабана і зменшення кроку

гвинта. Під час стискання маси рідина видаляється через отвори в стінках

барабана. Відтиснутий сзалишок видаляється через кільцевий отвір у кінці

барабана 2. Частота обертання гвинта

5 – 20 хв-1.

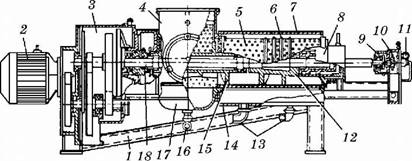

Тиск всередині циліндра гвинтових пресів може досягати 106 Па і більше. Прес ВПНД-10 призначений для віджимання соку з ягід

винограду (рис.6). Основою

преса є зварна рама 1 з фасонного

прокату. На рамі змонтовані перфорований циліндр 5 з бандажами 6,

приймальний литий бункер 4,

спеціальний зубчатий редуктор 3,

привідний електродвигун, запірний корпус 8,

упорний кронштейн 9 і

гідрорегулятор 10. В середині

перфорованого циліндра розміщені шнеки: транспортувальний 15 і пресувальний 12. Пресувальний

шнек має змінний діаметр і крок. До виходу в пресувальну камеру діаметр

основи шнека збільшується, а крок зменшується. При цьому об’єм маси, що

пресується, зменшується, а тиск збільшується цим і досягається необхідний

рівень стиску мезги в пресі. У середині шнеків проходить основний вал 18.

Пресувальний шнек приводиться в обертальний рух основним валом у бік,

протилежний напрямку обертання транспортувального шнека, з іншою частотою.

Транспортувальний шнек приводиться в обертання від ступиці зубчастого колеса

редуктора. З зовнішнього верхнього боку перфорований циліндр закритий кожухом

7, у нижній частині циліндра є збірник 14

з двома відводами 13 відпресованого

соку. Приймальний бункер обладнаний збірником 17 з відводом 16.

Рис. 6. Гвинтовий прес ВПНД-10: 1 – рама; 2 – електродвигун; 3 – редуктор; 4 –

бункер; 5 – циліндр; 6 – бандаж; 7 –

кожух; 8 – запірний корпус; 9 – кронштейн; 10 –гідрорегулятор; 11 – манометр; 12 –

пресувальний шнек; 13 – відвід соку; 14 – збірник соку; 15 –

транспортувальний шнек; 16 – відвід бункера; 17 –

збірник бункера; 18 – основний вал Для контролю тиску в гідросистемі служить манометр 11. Мезга (подрібнені та цілі ягоди без плодоніжок) загружається

в бункер пресу, де від неї відокремлюється частина соку самотічно, потім

мезга захоплюється витками транспортувального шнека і просувається в циліндр

до пресувального шнека. На стику шнеків мезга розпушується, чим полегшується

подальше відокремлення соку. Порожнина стику шнеків створює опір зворотному

рухові мезги в приймальний бункер і створює умови для нормальної роботи

пресувального шнека. Пресувальним шнеком частково зневоднена мезга

стискається і подається в камеру стиску, де піддається максимальному тиску.

Віджата, зневоднена мезга потім надходить у кінцевий канал між перфорованим

циліндром і запірним конусом 8 та

видаляється з пресу. Віджатий сік збирається в збірнику 14. Рівень стиску мезги в пресі залежить від величини кільцевого

зазору, який регулюється гідравлічним запірним пристосуванням. Характерне обладнання для

механізації переробки і зберігання плодів і овочів Стрічкові

преси одержали останнім часом широке розповсюдження

завдяки можливості пресувати плодово-ягідну і овочеву сировину в тонкому шарі

та з високою продуктивністю. Стрічковий прес складається з рами, на якій змонтовані пресувальні

валики, які розташовані у горизонтальній площині та двох стрічок (верхньої і

нижньої), які рухаються в одному напрямку, проходячи поміж пресувальні

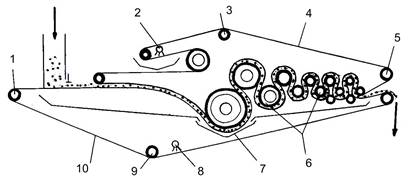

валики. Розглянемо

принцип роботи стрічкового преса (рис. 7). Підготовлена маса подається через

загрузочну ємність на нижню стрічку 10,

де вона рівномірно розподіляється по всій ширині стрічки. Далі подрібнена

маса накривається верхньою стрічкою 4

і попадається в клиноподібну зону попереднього віджимання валиком великого

діаметру Г-подібного профілю. Наступні пресувальні валики 6, діаметр яких поступово зменшується,

забезпечують за постійного збільшення тиску вихід соку до 84%. Сік

відводиться через центральну ванну 7,

а віджимки скидаються зі стрічок за допомогою скребка. Після чого стрічки

очищаються водою за допомогою труб з форсунками 2 і 8.

Рис. 7. Технологічна схема роботи стрічкового

преса Flottweg: 1 – пристрій натягу стрічки; 2,8 – пристрій очищення

стрічок; 3,9 – направляючі валики; 4 – верхня стрічка; 5 – привід стрічки; 6 – пресувальні валики; 7 –

ванна відведення соку; 10 – нижня стрічка Фільтрувальні

стрічки пресу виготовлені зі щільного полімерного матеріалу мілкими порами,

які не пропускають мякоті сировини. Під час

використання двоступеневого віджиму загальний вихід соку може становити 85 –

92%. Продуктивність

стрічкових пресів під час пресування різної плодово-ягідної та овочевої

сировини може становити 1 – 40 т/год, залежно від марки преса.

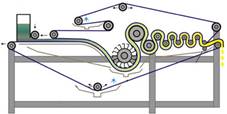

Рис. 8. Стрічковий прес Flottweg 2.3.6. Будова і

принцип роботи фільтрів За характером диспергованого середовища

розрізняють фільтрування рідин і газів. У харчовій промисловості ці процеси

дуже поширені. Наприклад, у бурякоцукровому виробництві фільтруванням відокремлюють осад від

сатураційних соків і очищують сиропи. У пивоварінні

фільтрування застосовують для відокремлення дробини від сусла і освітлення

готового продукту – пива. Широко застосовують фільтрування рідин у

виноробстві, лікеро-горілчаному виробництві, виробництві соків. Фільтруванням

також очищають гази від зважених твердих частинок на багатьох харчових

підприємствах: хлібопекарних, борошномельних, спиртових та ін. Умовно процеси промислового фільтрування поділяють на дві групи: 1) фільтрування з освітленням осаду, яке іноді називають шламовим; 2) малов'язких рідин, що містять значну кількість зважених частинок. Звичайно розмір пор фільтрувальної перегородки більший за розмір зважених

частинок, однак тільки перші порції фільтрату захоплюють не затримані перегородкою частинки. Далі пори

перекриваються склепіннями з частинок, які захищають капіляри від засмічення.

Утворюється шар осаду, товщина якого збільшується у міру фільтрування. Цей

шар починає відігравати головну роль у затриманні наступних частинок, розмір

яких більший за розмір капілярів осаду. Із зростанням товщини шару зростає і

опір фільтруванню, знижується його швидкість. Так відбувається фільтрування

соку і сатурація на бурякоцукрових заводах, запруд на броварнях, дріжджової

маси на дріжджових заводах. Другий тип фільтрування називається закупорювальним.

Його застосовують тоді, коли розмір частинок незначний і кількість їх

невелика, а також під час фільтрування дуже в'язких суспензій. Осадження в

таких суспензіях протікає повільно і склепіння над порами не утворюються.

Тверді частинки проникають у капіляри і застряють там. Деякі з них проходять,

не затримуючись. Нагромаджувані у порах фільтра

частинки осаду закупорюють їх. У міру збільшення кількості закупорених пор

живий переріз фільтра зменшується і опір зростає. До такого

типу наближається фільтрування пива на броварнях. Є третій, проміжний, тип фільтрування, за якого осад

проникає в пори, закупорює їх з утворенням склепінь

над ними. Отже, тип фільтрування залежить від властивостей

суспензії, яка фільтрується перегородками, і тиску фільтрування. Тому одна і

та сама суспензія за різних умов може бути по-різному профільтрована. Існують різні конструкції фільтрів, які працюють

періодично і безперервно. У харчовій промисловості використовують переважно

фільтри періодичної дії. Найпоширеніший фільтр-прес для остаточного очищення

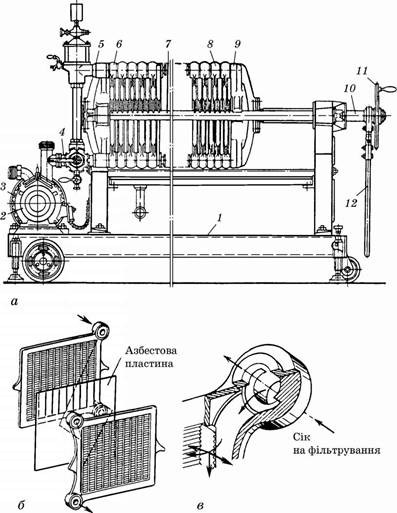

соків. Фільтр-прес (рис. 9

а) змонтований на

пересувній станині 1, на

якій розміщені задня опорна плита 5,

передня натискна плита 9 і

плити 6 і 8, установлені своїми приливами на два горизонтальних стальних

стержні 7. Для

полегшення конструкції плити виготовляють з алюмінію. Насос 2, що нагнітає суспензію в канал 4, приводиться в дію електродвигуном

5. Натискна плита 9 переміщується гвинтом 10 за допомогою штурвала 11. Стискається плита 8 гвинтом 10 за допомогою важеля 12 або механічним приводом. Зібрані в

пакет плити з розміщеними між ними фільтрувальними пластинами (азбестовими

або азбестоцелюлозно-діатомитовими) щільно стискуються. При цьому

фільтрувальні пластини розділяють щілину між суміжними плитами на дві

частини, цьому сприяє ребриста поверхня плит. Тому розрізняють парні й

непарні відсіки. Якщо суспензія надходить у парний відсік, то освітлений сік

виходитиме з непарного

відсіку.

Рис. 9. Фільтр-прес: а – конструкція; б

– схема проходження соку у камерному фільтр-пресі; в – с хема ходів у пластині; 1 –

станина; 2 – насос; 3 – електродвигун; 4 – канал; 5 – опорна плита; 6,8 – плити; 7 –

стержні; 9 – натискна плита; 10 – гвинт; 11 – штурвал; 12 – важіль Кожна плита (рис. 9 б) має по два фасонних приливи з

отворами, які розміщені у двох кутах парних і непарних плит – з протилежних

сторін. Тому під час збору плит у пакет утворюються

два канали в парних і два канали в непарних плитах, які з'єднуються з

порожнинами, утвореними кожною парою плит з фільтрувальною пластиною, що

розділяє їх. Під час роботи фільтра суспензія, що фільтрується,

нагнітається в канали парних плит, потім через

отвори в них надходить до відсіку для початкової суспензії і під тиском

проходить через фільтрувальні пластини. При цьому частинки зависі

затримуються, а освітлений сік відтікає до відсіку для кінцевого освітленого

соку, а потім по двох каналах непарних пластин виходить з фільтра у збірник

для освітленого соку. Фільтр-прес ФП-400/11, ФП-400/16, ФП-400/21

Рис. 10. Фільтри: а – патронного типу; б – фільтр-прес 2.3.7. Будова і принцип роботи випарних установок Випарювання – це концентрування розчинів під час кипіння за

рахунок перетворення в пару частини розчинника. У харчовій промисловості в основному випарюють водні розчини: буряковий сік, барду,

молоко, овочеві та фруктові соки. Випарні апарати призначені для підвищення концентрації речовини, що є у

розчині або часткового виділення його в твердому вигляді з перенасиченого розчину випарюванням розчинника. Випаровування

є одним з основних процесів у виробництві концентрованих продуктів – соків,

томатної пасти, повидла, варення, джемів тощо. Відкриті

випарні апарати, що працюють за атмосферного тиску, знаходять обмежене

застосування через високу температуру кипіння в них води. Для зниження її

випаровування або концентрації харчових продуктів застосовують переважно

вакуум-апарати. Однокорпусні вакуумні

апарати – це звичайно установки періодичної дії, а багатокорпусні

– безперервної. Вакуумні

випарні апарати з тепловим насосом, в яких є пароструминний ежектор,

турбокомпресор або холодильний компресор, мають такі переваги: – нижчі

експлуатаційні витрати; –

можливість використовувати більш низькотемпературний теплоносій; –

економія пари. Відкриті випарні

апарати – це чани, які використовують рідко, переважно

для приготування концентрованих бульйонів, невеликих кількостей варення, джему. Випарний апарат циліндричної форми зі

сферичним днищем і конусною кришкою має внутрішню нагрівальну

камеру у вигляді змійовика.

video не поддерживается

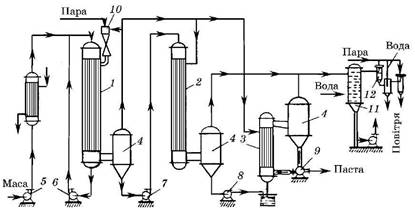

вашим Вакуум-випарна установка Конструктивне виконання корпусів випарних установок може бути різним. На

рис. 11 показано трикорпусну випарну установку з плівковим калоризатором і

пароструминним тепловим насосом. У ній три випарних корпуси. За рухом

продукту установка трикорпусна, а за рухом пари – двокорпусна. У першому

корпусі процес відбувається за принципом живильної плівки, яка утворюється з

продукту. Продукт насосом 5 подається у верхню частину корпусу 1

(випарника) і там за допомогою ґрат рівномірно розподіляється пучками труб.

Після цього продукт у вигляді тонкої плівки стікає вниз внутрішньою поверхнею

труб. Під час набухання продукту відбуваються інтенсивний теплообмін і випаровування

вологи. Витрати продукту мають бути такими, щоб, з урахуванням випаровування

вологи в нижній частині корпусу не оголялася поверхня труб. Частково

концентрований продукт виходить з частини корпусу і разом з повторною парою

потрапляє до сепаратора 4. Тут пара видаляється, а продукт насосом

7 перекачується в корпус 2 (випарник) другого апарата, який також

працює за принципом живильної плівки, де здійснюється концентрація як у

першому корпусі. Повторна пара з сепаратора першого корпусу далі трьома потоками прямує в

нагрівальні камери корпусів 2, 3 і

в інжекторну установку, де захоплюється і стискується гострою парою під тиском

0,5–0,6 МПа в пароструминному тепловому насосі 10 і надходить у

нагрівальну камеру корпусу 1. У корпусі 3 продукт

переміщається знизу догори насосом 8. У сепараторах 4 другого і третього корпусів

повторна пара відокремлюється від продукту і конденсується в

напівбарометричному конденсаторі 11.

Для видалення повітря з конденсатора і створення у ньому вакууму призначені

пароструминні ежекторні вакуум-насоси 12. У корпусі 1 в період виведення установки на робочий режим може

здійснюватися циркуляція продукту насосом 6.

Готовий продукт відкачується насосом 9. Рис. 11. Схема трикорпусної випарної установки: 1,2,3 – корпус; 4 – сепаратор; 5,6,7,8,9 – насос; 10 –

тепловий насос; 11 – конденсатор; 12 –

вакуум-насос Вакуумно-випарна установка: принцип

роботи

video не поддерживается вашим Випарна установка

Рис. 12. Випарні установки: а – однокорпусна; б –

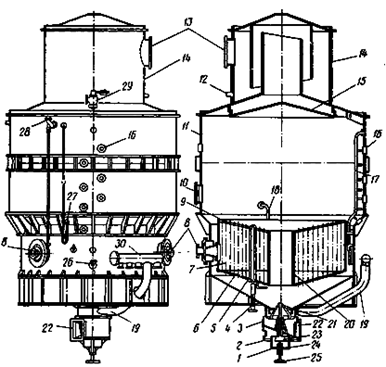

трикорпусна Вакуум апарат ПУ-2А-60 використовують у цукровій

промисловості для випарювання утфелю (сиропу). Він відноситься до апаратів

періодичної дії циліндричної форми з трубчатою паровою камерою. Вакуум-апарат ПУ-2А-60 має герметичний вертикальний корпус 11. В корпусі підвішена парова камера 7 (рис. 13) з циркуляційною трубою 20. Камера складається з конічних

верхніх 9 і нижніх 6 трубних решіток з вставленими між

ними кип’ятильними трубками 5.

Дифузійний сік подається в апарат через колектор 30 по трубі 19 і

поступає під нижню трубну решітку. В процесі варіння внутрішня порожнина

апарату заповнюється соком до певного рівня. В парову камеру 7 через патрубок 8 подається пар, теплота якого через обігрівальні елементи 5 передається дифузійному соку.

При цьому пар конденсується, а конденсат виводиться з апарату. Пар, утворений

від випарювання соку піднімається вгору, де на його шляху встановлена

відбійна тарілка 15 яка очищає пар

від краплинок сиропу. Цей пар виводиться через патрубок 13 на конденсатор, а зварений сироп виводиться з апарату через

патрубок 22. Після досягнення певної концентрації уварювальної маси в апарат через

пробний кран 26 вводиться цукрова

пудра або спеціальна паста, кристали якої служать центрами кристалізації для

цукру, що виділяється

з уварювальної маси. Після закінчення варіння утфель спускають, а вакуум

апарат пропарюють і проводять інші операції для підготовки його до наступного

циклу варіння.

Рис. 13. Вакуум-апарат

ПУ-2А-60: 1,2,3 – штуцер; 4,8,12,13,22 – патрубок; 5,17,18 – трубка; 6,9 – решітка; 7 – парова камера; 10 – лаз; 11 – корпус; 14 – пастка; 15 – відбійна тарілка; 16 – оглядове вікно; 19 – труба; 20 – циркуляційна труба; 21 – клапан; 23 – поршень; 24 – гідравлічний

циліндр; 25 – ручний дублер; 26 – кран; 27 – вакуумметр; 28 – вентиль;

29 – запобіжний клапан; 30 – колектор Під час обслуговування вакуум-апаратів необхідно дотримуватись певних

правил техніки безпеки, слідкувати за тим, щоб пробні крани апаратів були

закріплені в своїх гніздах, пароповітряні вентилі потрібно відкривати і

закривати поступово, без різких ривків. 2.3.8. Особливості компоновки технологічних ліній Технологічні лінії дають змогу організувати безперервне потокове

виробництво консервів, яке включає послідовну підготовку сировини і

матеріалів, приготування і оформлення готової продукції. На технологічній лінії всі виробничі операції виконуються у певній

послідовності. При цьому враховуються такі основні техніко-економічні

показники: універсалізація і спеціалізація ліній; максимальна автоматизація і

механізація технологічних операцій і процесів; підвищення одиничної

потужності машин, апаратів, установок і раціональне їх використання під час

роботи в єдиному потоці; комплексна механізація вантажних та

транспортно-складських робіт і робіт з оформлення готової продукції. Найякісніше працюють ті лінії, які дають змогу скоротити технологічний

цикл, знижують витрати сировини і матеріалів, зменшують енерговитрати,

забезпечують раціональне використання виробничих площ, надійні й безпечні в

обслуговуванні та при цьому дають продукцію високої якості. Потокове виробництво консервів може бути одно- і багатопотоковим. До

першого належить переробка томатів на томатний сік і томат-пасту, вироблення

фруктових соків, цільноконсервованих огірків, кукурудзи та ін. Його ознакою є

переробка одного виду рослинної сировини. У багатопотокових виробництвах до основного продукту додається кілька компонентів,

які готуються на паралельних лініях. Наприклад, виготовлення фаршированих овочів, овочевої ікри. У цих

консервах 70 % становить основний продукт (кабачки, баклажани), а 30 % –

додатковий. За характером виробництва розрізняють потоки, що розходяться, і такі,

що сходяться. На консервних заводах у потоці, що розходиться, обробляють один

вид сировини, наприклад яблук, на різні кінцеві продукти: яблучний сік,

яблучні компоти, пюре, варення тощо. Потоками, що сходяться, обробляється сировина, з якої виготовляють

фаршировані овочі, овочеву ікру тощо. За характером зв'язку між окремими машинами й апаратами розрізняють

такі можливі варіанти безперервно-потокових ліній: а) з жорстким зв'язком, коли продукт транспортується від однієї машини

до іншої; якщо одна з машин лінії припинила роботу, необхідно зупинити всі

попередні і наступні машини й апарати; б) з гнучким зв'язком, мають проміжні накопичувачі (місткість, бункер)

між машинами та апаратами. У разі зупинки однієї з машин лінії попередня

працює «з бункера». Така робота, звичайно, не може тривати довго; якщо

машина, що зупинилася, буде швидко відремонтована і знову запущена, то вся

лінія може працювати безперервно. Залежно від виду оброблюваної продукції машини, апарати та обладнання

комплектують в одну або кілька ліній; при цьому одна з них – головна, а інші

– допоміжні. Наприклад, під час виготовлення маринадів допоміжною є лінія для

приготування маринадної заливки, для компотів – сиропу і т. ін. Якщо між

окремими машинами і апаратами є проміжні накопичувачі, то створюють лінію з

гнучким зв'язком, коли можна зупиняти окремі її ділянки. Лінія ж без

проміжних накопичувачів має жорсткі зв'язки і за потреби всі її елементи

зупиняють одночасно. Під час комплектування технологічної лінії і підбору

машин потрібно орієнтуватися на продуктивність провідного обладнання з

урахуванням потужності підприємства, наприклад, у виробництві соків зважати

на преси, компотів – на стерилізатори, варення і джему – на випарні установки

і т. ін. Лінії в цехах розміщують у суворій технологічній послідовності циклу

переробки без взаємного перетину транспортних потоків. Особливі складності виникають під час комплектування ліній в цеху, де

виробляють кілька видів консервів з одного або кількох видів сировини і

одночасно переробляються відходи, що дає змогу раціонально використати плоди

і овочі за тривалішого сезону переробки. У таких випадках на етапах

підготовки сировини може працювати одна лінія з набором універсального

обладнання (миття, сортування, калібрування, інспектування тощо), а далі ця

лінія може розгалужуватись на лінії для вироблення різних видів консервів

(компотів, маринадів, варення та ін.). На кінцевому етапі всі ці технологічні

операції знову можна поєднувати (наприклад, фасування, закупорювання,

стерилізація, оформлення готової продукції) з використанням одного й того

самого обладнання. Технологічна схема консервування, основні операції та устаткування Технологічне устаткування малих підприємств по переробці плодів і

овочів, виробництва вина і пива Технології первинної

переробки плодів, овочі і ягоди 2.3.9. Методика визначення продуктивності гвинтового пресу Продуктивність

шнекового преса П (кг/год)

визначаємо за формулою П=F∙uо∙r∙j∙3600, де F – площа поперечного перерізу

внутрішньої порожнини преса, в місці розміщення першого витку шнеку, м2;

де d0 – зовнішній діаметр шнека, м; d1 – внутрішній діаметр шнека, м; j – коефіцієнт заповнення, j = 0,6–0,7; uо – швидкість переміщення продукту вздовж шнека

де n – частота обертання шнека, об/хв; S – крок першого витка шнека, м; r – об’ємна маса продукту, кг/м3; j – коефіцієнт, який залежить від рівня заповнення перерізу шнека

продуктом. Практичне заняття 9 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАНЬ ГВИНТОВОГО ПРЕСА. Питання для самоконтролю 1. Яким операціям

піддаються плоди і овочі під час переробки і зберігання? 3. Як проводять

класифікацію пресів? 4. Яка перевага стрічкових

пресів? 6. Для чого призначені

випарні апарати? 7. Яка будова і робота

вакуум-апаратів? 8. Як проводять розрахунок

продуктивності гвинтових пресів? 9. Для чого призначені

інспектувальні конвеєри? 10. Яка будова та принцип

роботи роликового інспектувального конвеєра? 11. Яке призначення

калібрування сировини? |

|||||||||||||||