|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.2. МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ МЕХАНІЗАЦІЇ

ПРОЦЕСІВ ВИРОБНИЦТВА ХЛІБОБУЛОЧНИХ ТА КОНДИТЕРСЬКИХ ВИРОБІВ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.2.1. Технологічний процес виробництва

хлібобулочних виробів 2.2.2. Призначення та класифікація

хлібопекарського обладнання 2.2.3. Основні технологічні вимоги до

конструкції обладнання 2.2.4. Обладнання для підготовки сировини 2.2.5. Будова та принцип роботи тістомісильних

машин 2.2.7. Особливості будови і принципу роботи

термопечей 2.2.8. Виробництво макаронних виробів 2.2.9. Машини для виробництва кондитерських

виробів 2.2.10. Методика визначення продуктивності

тістомісильної машини 2.2.1. Технологічний процес виробництва хлібобулочних виробів Виробництво хлібобулочних і кондитерських

виробів проводять на підприємствах для вторинної переробки

сільськогосподарської сировини, на яких під час технологічного процесу

проходить збирання сировини для створення багатокомпонентних харчових

продуктів. Продукція таких підприємств призначена

для реалізації населенню, тому їх обладнання забезпечує виконування фінішних

операцій дозування і упаковування. У наш час на хлібопекарному виробництві

використовують два види поточних ліній, які відрізняються рівнем механізації.

Виробництво хлібобулочних виробів в асортименті проводиться на механізованих

лініях, які дозволяють у межах асортиментних груп

переходити на виробництво одного чи іншого виду продукції. Масові види продукції (батони, формовий і круглий подовий хліб)

виробляють на спеціалізованих комплексно-механізованих і автоматизованих

лініях. Основною сировиною для

виробництва хліба є пшеничне і житнє борошно, а також питна вода. В якості

додаткової сировини використовують дріжджі , сіль,

цукор, жири та інші харчові добавки. В Україні хлібні вироби готують

із житнього борошна – сіяного, обдирного, обойного сортів і пшеничного –

вищого, першого, другого та обойного сортів або їх суміші. Як домішки під час

виробництва певних видів хліба до основного сорту борошна можуть додаватись

кукурудзяне, вівсяне, ячмінне борошно, а також борошно бобових – соєве,

горохове, люпинове. Усі види хлібобулочних виробів

виготовляють за рецептурою, яка передбачає склад і кількість сировини, що

використовують для приготування певного виробу. У рецептурі вказують

кількість сировини в кілограмах на 100 кг борошна. Наприклад, рецептурою на

виробництво батонів нарізних передбачено, що на 100 кг борошна пшеничного

вищого сорту має витрачатись 4 кг цукру, 3,5 кг маргарину, 1,5 кг солі

кухонної, 1,0 кг хлібопекарських дріжджів. Цей склад сировини і буде

обумовлювати хімічний склад і харчову цінність батонів. Основним процесом

хлібопекарного виробництва є заміс і бродіння рецептурної суміші – тіста. Під

час замішування переміщуються компоненти, суміш піддається механічній

обробці, формується губчатий каркас тіста. Бродіння тіста проходить у

результаті дії дріжджів, молочнокислих і других бактерій. Під час бродіння в

тісті відбуваються мікробіологічні та ферментативні процеси, які змінюють

його фізичні властивості. Проходить накопичення ароматичних та смакових

речовин, які визначають споживчу цінність хліба. Виробництво хлібобулочних

виробів можна розділити на такі технологічні етапи: – підготовка сировини до

виробництва (зберігання, зміщування, просіювання і дозування борошна,

підготовка води); – приготування розчинів солі,

цукру, дріжджів, жирових емульсій; – дозування рецептурних

компонентів, заміс і бродіння тіста; – ділення зрілого тіста на

порції однакової маси; – формування – механічна обробка

заготовок тіста для надання певної форми (кулеподібної, циліндричної...); – відстоювання – бродіння

сформованих заготовок тіста. Після відстоювання заготовки можуть піддаватися

надрізці (батони, булки...); – гідротермічна обробка

заготовок тіста і випікання хліба; – охолодження, бракування і

зберігання хліба. Технологія хлібопекарського

виробництва

video не поддерживается вашим Технологічний процес виробництва хлібобулочних

виробів з пшеничного борошна

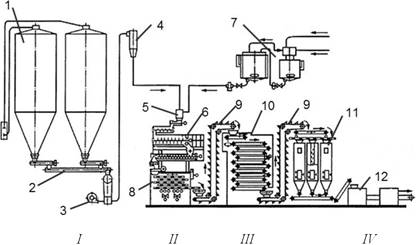

video не поддерживается вашим Виробництво хліба Лінія для виробництва хліба

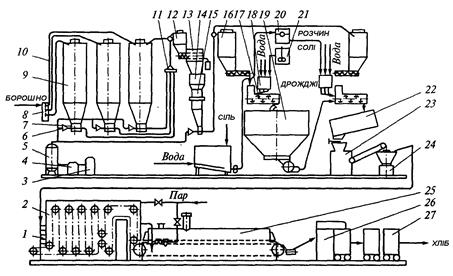

складається з наступних машин Для виробництва будь-якої

продукції складають машино-апаратну схему. Розглянемо машинно-апаратну

схему лінії для виробництва подового хліба із пшеничного борошна. Схеми інших

хлібобулочних виробництв можуть відрізнятися в деталях, але операції

технологічних процесів відбуваються, приблизно, в однаковій послідовності. Борошно поставляють на

хлібозаводи в автоборошновозах (рис. 1). Борошно з ємності автоборошновоза

під тиском по трубах загружають у силоси на зберігання. Додаткову сировину – розчин

солі та дріжджів зберігають у місткостях 20

і 21. Під час роботи лінії борошно і

з силосів 9 розвантажують у бункер 12 з

застосуванням системи аерозоль транспорту. Рецептурну суміш борошна очищають

від сторонніх домішок на просіювачі 13,

обладнаному магнітним уловлювачем, і загружають через проміжний бункер 14 і автоматичну вагу 15 у виробничі силоси 16. У цій лінії для одержання хліба

доброї якості використовують двофазний спосіб приготування тіста. Перша фаза

– приготування опари, яку замінують у тістомісильній машині 17. У ній дозують борошно з

виробничого силосу 16. Воду певної

температури і дріжджову емульсію подає дозатор 18. Для замішування опари використовують від 30 до 70% борошна. З

машини 17 опару завантажують у

шестисекційний бункерний агрегат 19. Після бродіння впродовж 3,0–4,5

годин опару з машини 19 дозують на

другу тістомісильну машину з одночасним подаванням решти борошна, води і

розчину солі. Другу фазу приготування тіста закінчують його бродінням в

ємності 22 упродовж 0,5–1,0 год. Готове тісто стікає з ємності 22 у тістоділильну машину 23, яка призначена для одержання

порцій тіста однакової маси. Після обробки порцій тіста в округлювальній

машині 24 утворюються тістові

шматки кулеподібної форми, які потім поміщуються у шафу 2 для відстоювання.

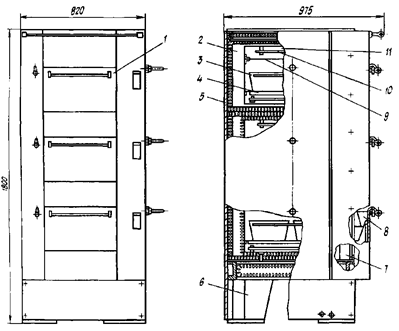

Рис. 1. Машино-апаратна схема лінії виробництва

хлібобулочних виробів: 1 – маятниковий укладач; 2 – шафа для відстоювання; 3 – повітряний

фільтр; 4 – компресор; 5 – ресивер; 6 – ультразвукове сопло; 7 – роторний дозатор; 8 – приймальний

щиток; 9 – силоси; 10 – трубопроводи; 11 – перемикачі; 12 – бункер; 13 – просіював;14 – проміжний

бункер; 15 – ваги; 16 – виробничі силоси; 17 – тістомісильна машина; 18 – дозатор; 19 – бункерний агрегат; 20,

21– ємності для додаткової сировини; 22 – ємність; 23 – тістоділильна машина; 24 – округлювальна

машина; 25 – пекарська піч; 26 – укладач; 27 – контейнери Відстоювання шматків

проводиться упродовж 35–50 хв. Під час відстоювання в результаті бродіння

структура тістових шматків стає пористою, об'єм їх збільшується в 1,4–1,5

рази, а густина зменшується на 30–40%. Шматки тіста набувають рівної гладкої

еластичної поверхні. На вхідній дільниці пекарної

камери 25 шматки 2–3 хв піддаються

гідротермічній обробці зволожувальним пристроєм за температури 105–110 0С.

У процесі руху тістові шматки проходять усі теплові зони пекарної камери, де

випікаються за проміжок часу 20–55 хв, який відповідає технологічним вимогам

на цей вид хліба. Випечені вироби за допомогою

укладача 26 завантажують у

контейнери 27 і направляють на

реалізацію. Схему виробництва хлібобулочних

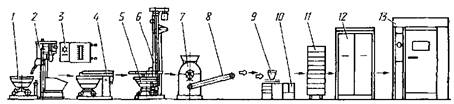

виробів у пекарні подано на рис. 2.

Рис. 2. Схема виробництва хлібобулочних виробів у

пекарні: 1 – ваги; 2 – просіювач борошна: 3 – дозатор води; 4 – тістомісильна машина; 5 –

діжа; 6 – діжеперекидач; 7 – тістоподільна машина; 8 – транспортер; 9 – настільні ваги; 10 – стіл

для оброблення тіста; 11 – контейнер з листами; 12 – камера остаточного вистоювання; 13 –

хлібопекарська ротаційна піч Борошно з мішків засипають у

просіювач 2, з якого

воно надходить у діжу 5,

встановлену на вагах 1.

Після зважування борошна діжу підводять до тістомісильної машини 4, дозатором 3 дозують у неї воду, додають дріжджі, сіль та іншу сировину,

передбачену рецептурою, і замішують тісто. Після дозрівання за допомогою

діжеперекидача 6 тісто вивантажують

у лійку тістоподільної машини 7,

яка ділить його на заготовки потрібної маси. Стрічковим транспортером 8 тістові заготовки

подаються на стіл 10,

де вручну їм надають певної форми. Сформовані тістові заготовки укладають на

листи контейнера 11, який подають у камеру для вистоювання 12. Після цього стелажний візок з тістовими заготовками подають

у ротаційну піч 13 для їх

випікання. Випечені вироби складають на полиці для готової продукції, а

звідти направляють на реалізацію.

video не поддерживается вашим Потоково механізована лінія виробництва

пшеничного подового хліба

video не поддерживается вашим Потоково механізована лінія з виробництва

бубличних виробів 2.2.2. Призначення

та класифікація хлібопекарського обладнання Хлібопекарське і макаронне

виробництва мають однакову сировину і низку схожих процесів: підготування

сировини до виробництва, змішування і формування тіста, теплова та

гігротермічна обробка напівфабрикатів. Тому і обладнання цих виробництв має

багато спільного. Все обладнання залежно від призначення розділяють на

технологічне, транспортне, енергетичне, сантехнічне і допоміжне. Технологічне обладнання

поділяють на такі групи: 1. Для зберігання та

підготування сировини до виробництва. До нього належить обладнання

складів безтарного зберігання борошна та підготовки його до виробництва,

обладнання для зберігання і підготування до виробництва цукру, солі,

рослинної олії, молока, молочної сироватки, дріжджів, а також для активації

дріжджів, приготування емульсій та водно-борошневих поживних сумішей. 2. Для дозування і темперування

сировини та напівфабрикатів. Це обладнання розподіляють на

три основні групи: дозатори для сипких матеріалів (борошна), рідин (води,

розчинів цукру і солі, дріжджів), пластично-в'язких речовин (опар, заквасок).

Воно забезпечує дотримання рецептур і технологічних режимів, рівномірного

завантаження устаткування та рівномірну якість виготовлюваних виробів. 3. Для замішування опари і

тіста: тістомісильні машини, які використовують на хлібозаводах для

приготування опари, тіста, квасів та іншого, а також тістозмішувачі для

макаронного виробництва. 4. Для бродіння опари і тіста. 5. Для поділу тіста на окремі

заготовки. Це так звані тістоподільні

машини, за допомогою яких тістова маса ділиться на заготовки встановленої

маси. 6. Для формування тістових

заготовок. До них належать машини, в яких

шматкам тіста надають кулясту, сигароподібну або іншу специфічну форму. Вони

називаються тістоокруглювальними і тістозакочуючими. 7. Для вистоювання та посадки

тістових заготовок. Це група машин для попереднього

та остаточного вистоювання (вистійні шафи або конвеєри) і пристосування для

механічного завантаження і розвантаження заготовок із колисок вистійної шафи.

8. Для гігротермічної і

теплової обробки тістових заготовок і напівфабрикатів: сушарки та

хлібопекарські печі, в яких тістовим заготовкам надають кінцеву товарну

форму. 9. Для охолодження, пакування

та затарювання готових виробів. 10. Обладнання експедицій та

сховищ: машини, призначені для підготовки, маркування, формування

транспортних партій виробів, їх зберігання та відправки споживачам. 11. Для виробництва спеціальних

борошняних виробів: пряників, бубликів, сухарів, соломки тощо. 2.2.3. Основні технологічні вимоги до конструкції обладнання – Робочі

ограни машин мають легко піддаватися розбиранню і збиранню під час санітарної

обробки машини і комплексу механізмів; – усі

механізми м бути виконані таким чином, щоб під час обробки сировини максимально

забезпечувався необхідний рівень перемішування, збереження харчової цінності

та якості продукту й мінімальні втрати сировини; –

неприпустиме потрапляння в робочі зони мастил, іржі, окалини та металевих

включень від зносу деталей; – деталі, що

торкаються продукту, слід виготовляти з антикорозійних матеріалів; –

електродвигуни, пускова апаратура, електропроводка, контрольно-вимірювальні

та регулювальні прилади мають бути зроблені у водозахисному чи герметичному

виконанні. Електродвигуни й електроапаратура мають бути надійно заземлені. 2.2.4. Обладнання для підготовки сировини На

хлібопекарне підприємство борошно надходить різної якості. Не завжди доцільно

пускати у виробництво кожну партію борошна окремо. Наприклад, з пшеничного

борошна з дуже слабкою клейковиною за звичайного ведення технологічного

процесу неможливо отримати тісто і хліб доброї якості. Тісто буде

розпливчатим, а хліб погано пропікатиметься. З борошна з міцною клейковиною

утворюється густий хліб, малого об'єму, з поганою пористістю. Щоб поліпшити у

хлібопекарнях якість слабкого борошна, його змішують з борошном, яке має

сильну клейковину. Змішування

борошна у визначених співвідношеннях необхідно також для вироблення виробів

з суміші борошна різних сортів (суміш жита та пшениці, суміш борошна першого

та другого ґатунку). Борошнозмішувачі

– це вузли просіючо-змішувальних агрегатів, які застосовуються на дрібних

та середніх підприємствах. Такі борошнозмішувачі бувають з вертикальними і

горизонтальними лопатевими або шнековими робочими органами. Просіювачі борошна Просіювачі

призначені для очищення борошна від сторонніх домішок (обривків шпагату або

ниток, волокон від мішків, грудок борошна і т.п.). Одночасно

з просіванням борошна відбуваються розмішування та аерація, що сприяє кращому

поглинанню вологи під час замісу, поліпшує умови бродіння тіста та робить

добрий вплив на вихід і якість хлібу. Під час просівання борошно подається на

сито, що рухається, сковзає по ситовому полотну та проходить скрізь його

отвори; при цьому більші домішки залишаються на ньому і потім виводяться

назовні. Частки продукту, які не пройшли через отвори сита, є сходом, а що

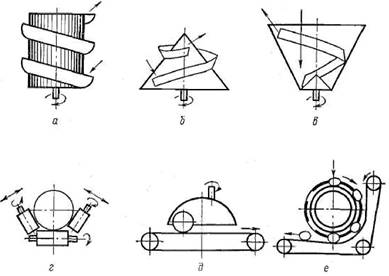

пройшли – проходом. Класифікація, будова, принцип дії просіювачів Таким

чином, процес просівання – це механічний розділ продукту за допомогою сита на

дві частини, основне призначення якого – відокремлення сторонніх домішок з

борошна. На

хлібопекарнях застосовуються просіювачі з такими робочими органами: – плоскі,

які мають зворотно-поступальний, вібраційний або коливальний рух у

вертикальній площині з амплітудою від 0,3 мм до 1 мм і частотою коливання до

3000 хв-1 (такі сита приводяться в рух механічним або пневматичним

приводом); –

барабанні циліндричної, конічної та пірамідальної форми, які обертаються

навколо вертикальної, похилої або горизонтальної вісі; –

нерухомі, відносно яких борошно переміщується за допомогою бил та шнеків

(також є з горизонтальною і вертикальною віссю); –

вібраційні. Малогабаритні

просіювачі для борошна барабанного типу виготовляють у двох видах: – з

горизонтально розміщеним ситовим барабаном; – з

вертикально розміщеним ситовим барабаном. Просіювачі

борошна з вертикальним розміщенням ситового барабана А2-ХПГ, П2-П, А2-ХНП/4 та

ін. мають значно меншу продуктивність, оскільки вони працюють у режимі

періодичної дії. Спільним у цих типів просіювачів є наявність приймального

бункера, робочий об'єм якого здебільшого розрахований на завантаження одного

мішка борошна. Тобто, цей тип просіювачів орієнтований на транспортування і

зберігання борошна тарним способом (у мішках місткістю 50–70 кг). Всі

просіювачі цього типу обладнують полотняними ситами. Просіювачі

з плоскими ситами. У цих машинах плоске сито здійснює рух за допомогою кривошипного,

ексцентрикового або самозбалансованого механізму. Відомі

також вібраційні просіювачі з плоским ситом, яке коливається у вертикальній

площині (з амплітудою від 0,3 до 1 мм та частотою коливань до 3000 в

хвилину) за допомогою механічного або пневматичного приводного пристрою. Перевагою

цих машин є висока продуктивність і малі габарити, а також те, що під час

вібрації отвори сита не дуже забиваються. До недоліків цих просіювачів слід

віднести швидкий знос сита за слабкої натягнутості. Просіювачі

з нерухомими барабанними ситами. До цього типу машин відносяться просіювачі ПП («Піонер»); П2-П;

«Воронеж»; Ш2- ХМВ; Ш2-ХМВ-01 та інші. Вони мають нерухоме напівциліндричне

або циліндричне сито, відносно якого борошно пересувається за допомогою

бичів, що обертаються, або лопаток. Просіювачі

з барабанними ситами, що обертаються. До цієї групи машин відносяться машини з

барабанами, які обертаються навколо вертикальної вісі, і бурати – машини

безперервної дії, які мають циліндричне, конічне, призматичне або пірамідальне

сито, яке обертається навколо горизонтальної або нахиленої вісі. До першої

групи відносяться просіювачі вертикального типу А2- ХПВ, які мають повністю

замінити усі види вертикальних просіювачів типу «Піонер» на хлібопекарнях з

тарним зберіганням борошна. Аналогічно просіювачу А2-ХПВ створений також

малогабаритний просіювач А2- ХПГ, який має замінити просіювачі П-5. До другої

групи відносяться бурати пірамідальні ПБ-1,5 і ХБЛ та призматичні БР-1.

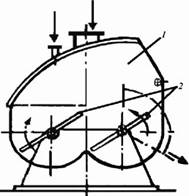

Рис. 3. Просіювачі борошна: а – «Воронеж»; б – пірамідальний бурат; в – «Піонер ПП»; 1 – приймальний патрубок (бункер); 2 –

завантажувальний шнек; 3 – сита; 4 – канал для відходів; 5 – вихідний патрубок: 6

– магніти; 7 – розвантажувальний шнек Будова та принцип роботи

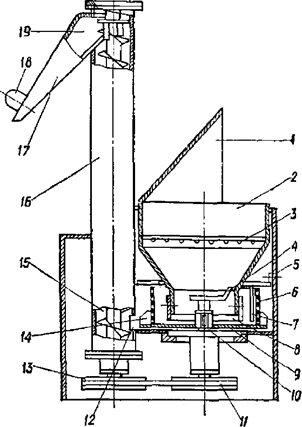

відцентрового просіювача МПП-ІІ Універсальний

просіювач А2-ХПВ. А2-ХПВ – машина періодичної дії з циліндричним ситовим барабаном, що

обертається навколо вертикальної осі. Просіювач (рис. 4) складається зі

станини, на якій змонтовано бункер, ситовий барабан, що відводить

вертикальний шнек і привід. У верхній частині бункера розташовані запобіжні

грати і козирок для запобігання розпилу борошна, а у нижній – рухливе

кільце, яке забезпечене пазами для кріплення на вихідному патрубку бункера у

необхідному положенні. Бункер встановлюють на спеціальні опори, які виконані

на станині. Під

бункером на вертикальному привідному валу, який розташований по осі бункера,

закріплений порожній ситовий барабан, усередині якого розташований очисник

внутрішньої ситової поверхні барабана. Усередині бункера для усунення зводів

у борошні на кінці вертикального приводного вала закріплений розпорошувач.

На зовнішній поверхні ситового барабана закріплені пластини, що відводять

просіяне борошно у шнек. Відвідний вертикальний шнек встановлений у трубі,

на кінцях якої виконані вікна: нижнє – для прийому борошна, що пройшло через

ситовий барабан; верхнє, постачене відвідним патрубком, – для видачі

просіяного борошна в прийомну ємність. На відвідному

патрубку машини змонтовані магнітні уловлювачі.

Рис. 4. Універсальний просіювач А-2 ХПВ з

вертикальним ситовим барабаном, що обертається: 1 – козирок для попередження розсипу борошна; 2

– бункер;3 – запобіжна решітка бункера; 4 – розпорошувач; 5 – станина; 6 – вертикальний ситовий барабан; 7

– очисник внутрішньої ситової поверхні; 8 – рухоме кільце бункера; 9 – суцільне дно ситового барабана; 10

– вертикальний привідний вал; 11, 13 – клинопасові передачі приводу; 12 – нижнє приймальне вікно труби

шнека; 14 – пластини відводу просіяного борошна у вікно труби шнека; 15 – відвідний вертикальний шнек; 16 –

труба (кожух) шнека; 17 – відвідний патрубок; 18 – магнітний уловлювач; 19 – верхнє відвідне вікно труби шнека Принцип

дії просіювача полягає в такому: підлягаюче просіванню борошно засипають у

нерухомий бункер, дном якого служить обертове суцільне дно ситового

барабана. Шар борошна захоплюється дном барабана і подається в зазор між ним

і кільцем, встановленим на нижньому вихідному патрубку бункера. Величину цього

зазору встановлюють відповідно до необхідної продуктивності машини. Під дією

відцентрової сили борошно з зазору відкидається на внутрішню поверхню

ситового барабана, просіюється через сито і за допомогою пластин, які

закріплені на зовнішній поверхні ситового барабана, подається у нижнє вікно

труби відвідного шнеку. Відвідний вертикальний шнек транспортує борошно

нагору до верхнього вікна в трубі шнека, де борошно розвантажується з машини

через відвідний патрубок, постачений магнітним уловлювачем, і очищується від

можливих металевих домішок. Для

полегшення витікання борошна з бункера і запобігання появі склепінь служить

розпорошувач, що обертається, а для запобігання забиванню борошном

внутрішньої поверхні ситового барабану передбачений очисник. Для більш

рівномірного розподілу борошна по ширині вступного патрубка з метою

забезпечення надійного його очищення від металевих домішок останній зміщений

від осі труби шнека в напрямку його обертання, тобто в напрямку струменя

борошна, що виходить з труби шнека. Для замісу

опари, голівки і тіста використовують сировину (сіль, цукор, дріжджі, жир та

ін.). Цю сировину попередньо розчиняють у воді; жир розтоплюють і потім

накачують насосами в збірники, звідки він надходить у дозатори. Устаткування

для підготовки підсобних продуктів зосереджують у спеціальних приміщеннях

(розчинних вузлах).

Рис. 5. Просіювачі: а – Каскад; б

– Ш2-ХМВ; в – А-2 ХПВ Машини для просіювання борошна

video не поддерживается

вашим Просіювач борошна ПБ-1000 2.2.5. Будова та принцип роботи тістомісильних машин Для замісу тіста на підприємствах хлібопекарської, кондитерської і макаронної

промисловості застосовують тістомісильні машини. Процес замісу полягає в

змішуванні борошна, води, дріжджів, солі, цукру, масла та інших продуктів в

однорідну масу, наданні цій масі необхідних фізичних і механічних

властивостей та насиченні її повітрям з метою створення сприятливих умов для

бродіння. Існують

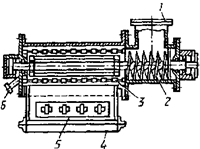

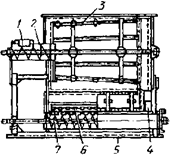

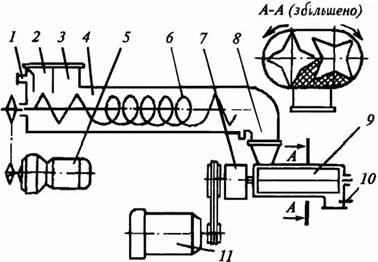

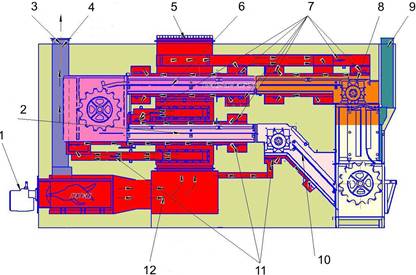

два способи приготування тіста: порційний і безперервний. Тістомісильна машина безперервної дії (рис. 6)

складається з корпуса 1 і робочого

органу 2, який, у свою чергу,

складається з одного або двох валів з лопатями різної форми. Через отвір 3 постійно поступає борошно та інші

інгредієнти, які входять до складу тіста. У результаті відбувається

заміс тіста і переміщення його до вихідного патрубка 4, звідки воно направляється на бродіння.

Рис. 6. Тістомісильна машина безперервної дії: 1 – корпус; 2 – робочий орган; 3 – приймальний

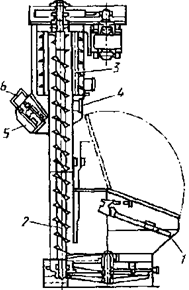

отвір; 4 – вихідний патрубок У машинах періодичної дії тісто замішується

окремими порціями черев певні проміжки часу. Вони складаються (рис. 7) з

ємності 1, в якій замішується

тісто, і місильних органів 2, які

обертаються в ємності і забезпечують перемішування тіста. Для вивантаження

тіста ємність перекидають, обертаючи навколо осі. У деяких конструкціях машин воно може вивантажуватися через люк у дні

ємності.

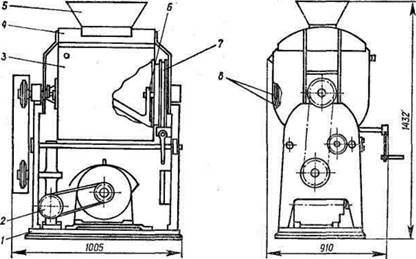

Рис. 7. Тістомісильна машина періодичної дії: 1 – ємність; 2 – місильні органи Машини

періодичної дії із стаціонарно закріпленими діжами До цього типу машин відносяться

машини тістомісильні ТМ-63М, Т2М-63, ТММ-120, РЗ-ХТІ-З, Л4-ШКТ та А2-ХТЦ

(рис. 8).

Рис. 8. Тістомісильні машини: а – Л4-ШКТ; б – А2-ХТЦ Машина ТММ-120 (рис. 9) має

аналогічну конструкцію, але заміс проводиться одним валом мішалки і корито

має меншу ємність. Машина складається зі станини,

короба, приводу і механізму перекидання.

Рис. 9. Тістомісильна машина ТММ-120: 1 – станина; 2 – привід машини; 3 – короб; 4 – кришка; 5 – завантажувальна воронка; 6 – вал з

лопатями; 7 – механізм перекидання; 8 – подвійні стінки Станина складається з плити і

двох боковин, стягнутих стяжками. На плиті встановлений привід машини, який

складається з двигуна і черв'ячного редуктора. Короб є місткістю з подвійними

стінками, між якими циркулює гаряча вода. Подача і злив її здійснюється через

штуцери. Тепловий режим підтримується регулюванням кількості і температури

води, що подається. В коробі укладені 2-подібні лопаті, розташовані під кутом

90° відносно одна до іншої, закріплені на одному валу. Механізм перекидання

складається з черв'яка, черв'ячного сектора і рукоятки. Процес замісу тіста

здійснюється 2-подібними лопатями, що обертаються в коробі. Після закінчення

замісу машину зупиняють і рукояткою механізму перекидання нахиляють короб,

після чого вивантажують готове тісто. Після закінчення вивантаження

обертанням рукоятки повертають короб у початкове положення. Спостереження за процесом

замісу тіста ведуть через завантажувальний отвір кришки. Машини

тістомісильні періодичної дії з підкатними діжами До цього типу машин відносяться

«Стандарт», Т1-ХТ2А, А2-ХТБ, ТММ-1М і деякі машини зарубіжних фірм. Ці

тістомісильні машини призначені для замісу опари і тіста з пшеничного і

житнього борошна. Застосовуються на малих і середніх хлібопекарських

підприємствах.

Рис. 10. Тістомісильна машина «Стандарт»: 1 – станина; 2 – фундаментна плита; 3 – електродвигун; 4 – місильний важіль; 5 – черв'ячний вал; 6 –

кришка; 7 – каретка; 8 – фіксатор; 9 – зубчастий вінець; 10 – підкочувальна діжа; 11 – клинопасова

передача; 12 – фрикційна муфта; 13 – редуктор Тістомісильну машину періодичної дії «Стандарт» (рис.10) застосовують на хлібозаводах малої і середньої потужності. Її призначено

для замішування опари і тіста з пшеничного і житнього борошна в

підкочувальних діжках місткістю 330 л. Машина складається зі станини 1, яку закріплено на фундаментній

плиті 2. Всередині станини

розміщений привідний електродвигун 3,

а ззовні – черв'ячний вал 5, який

служить для обертання підкочувальної діжки 10. Її змонтовано на триколісній каретці 7, яка накочується на фундаментну плиту і закріплюється на ній за

допомогою упора і спеціального фіксатора 8.

При цьому зубчастий вінець 9 діжі

входить у зчеплення з черв'ячним валом 5.

Діжа закривається кришкою 6. Зверху

на станині розміщено черв'ячний редуктор 13,

який приводиться в рух від електродвигуна через клинопасову передачу 11 і фрикційну муфту 12. Місильний важіль 4 на нижньому

кінці має лопать, яка здійснює замішування тіста в діжі. Верхній кінець місильного

важеля за допомогою підшипника шарнірно з'єднаний з колесом черв'ячного

редуктора і завдяки проміжній кульовій опорі здійснює поступальний коловий

рух. Аналогічний рух здійснює і місильна лопать. Характерне обладнання для

механізації виробництва хлібобулочних і кондитерських виробів

video не поддерживается вашим Тістомісильна машина Т2М-63 Тістомісильні

машини безперервної дії Тістомісильні машини

безперервної дії звичайно мають стаціонарну місильну ємність і розташовані в ній

обертові чи здійснюючі круговий рух місильні органи. Інтенсивність замісу в

них може бути підвищена за рахунок застосування гальмових лопат чи виступів

на стінках місильної камери. До тістомісильних машин

безперервної дії відносяться вітчизняні машини Х-12 (Х-12Д), Х-26,

І8-ХТА-12/1. Робота цих машин зводиться до

такого: борошно подається в трубу автоматичного живильника, де його рівень

підтримується електромеханічними датчиками рівня і барабаном дозування,

швидкість обертання якого регулюється зміною довжини кривошипа і дозується в

корпус тістомісильної машини. Одночасно з борошном подаються рідкі

інгредієнти від станції дозування.

Рис. 11. Будова

тістомісильної машини І8-ХТА-12/1: 1 – патрубок подачі борошна, 2

– дозатор борошна, 3 – місильні вали; 4 – кришка; 5 –

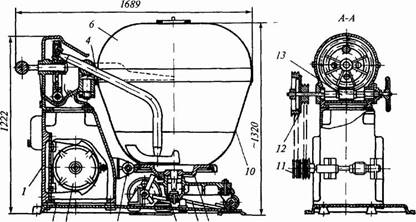

місильна лопать; 6 – місильне корито; 7 – станина, 8 – підшипник; 9 – випускний патрубок Машину для замісу тіста безперервної

дії марки І8-ХТА-12/1 призначено для замісу опари, тіста з пшеничного і

житнього борошна під час виробництва хлібобулочних виробів на підприємствах

хлібопекарської промисловості. Бункерний тістоприготувальний

агрегат безперервної дії І8-ХТА-12/1 cерійно виготовляють на виробничих потужностях ТОВ «Укрпродмашбуд». У своїй основі агрегат

І8-ХТА-12/1 має однокамерну тістомісильну машину з двома паралельними валами

і Т-образними місильними лопатями, розміщеними в суміжних напівциліндричних

камерах так, що лопаті одного валу заходять у простір між лопатями іншого. У машинах І8-ХТА-12/1 з двома паралельними валами

здійснюється інтенсивнший вплив на тісто під час замісу в порівнянні з

одновальними машинами. На станині розташоване місильне

корито 6, яке складається з двох

напівциліндричних жолобів. У ньому встановлено два місильних вали 3 в підшипниках. На кінцях валів

закріплені дві прямозубі шестерні, що забезпечують обертання валів у різні

боки. До них приєднано приводну шестерню. Усередині корита є перегородки,

ззаду – патрубок для подачі опари та рідких компонентів, зверху – патрубок

для підключення дозатора борошна 1

і дві кришки 4 з

електроблокувальним пристроєм. Випуск тіста здійснюється через випускний

патрубок 9. На

кожному валу закріплено по одинадцять місильних лопатей 5, які встановлюють під різними

кутами.

Рис. 12. Тістомісильні машини: а – ZHM; б – І8-ХТА-12/1 Машина РЗ-ХТО (рис. 13) належить до двокамерних

тістомісильних машин безперервної дії з підвищеною механічною дією на тісто

в зоні пластифікації. Вона має дві окремих камери:

змішування і пластифікації. У камері зміщування 4 розміщені дві місильні лопаті 6, на кінцях яких встановлені гвинтові шнеки. Подача борошна в

камеру змішування відбувається через патрубок 2, рідких компонентів – через патрубок 1. Патрубок 3 служить

для повернення в машину дефектного тіста. Привід валів змішувача здійснюється

від мотора-редуктора 5 потужністю

2,2 кВт. У кінці камери змішування тісто надходить у перехідний патрубок 8 і далі в пластифікатор 9, або камеру інтенсивного

перемішування валами (конфігурація валів показана на розрізі А-А), які приводяться в обертання від

електродвигуна 11 через редуктор 7. На виході з камери встановлений

термометр 10 для

контролю температури тіста.

Рис. 13. Схема

тістомісильної машини РЗ-ХТО: 1 – патрубок додаткової сировини;

2 – патрубок подачі борошно; 3 – патрубок повернення

дефектного тіста; 4 – камера змішування; 5 – мотор-редуктор; 6 – місильні

лопаті; 7 – редуктор; 8 – перехідний патрубок; 9 – пластифікатор; 10 –

термометр; 11 – електродвигун У камері пластифікації 9 проходить інтенсивна механічна

обробка тіста шляхом продавлювання його між зірочкоподібними валами, які

обертаються в різні сторони і працюють за принципом шестерінчастого насосу. В

зоні стискання (на рис. 13 А-А заштриховано)

тиск тіста підвищується до 3×105Па, а температура тіста на 10–15°С. Для

зменшення ступеня обробки тіста у пластифікаторі є пристрій для зміни частоти

обертання валів. Після замісу опара або тісто

піддаються бродінню. Бродіння тіста (опари) здійснюється в діжах (чанах) і

тістоприготувальних агрегатах, до складу яких

входить устаткування для замісу, бродіння і апаратура дозування. Метою оброблення тіста є виготовлення тістових заготовок певної маси і

форми, а також розпушення їх перед посадкою у піч. Оброблення тіста включає такі технологічні операції: поділ тіста на

шматки, їх округлення, попереднє вистоювання, формування тістових заготовок

і остаточне вистоювання. Заготовки для деяких виробів після остаточного вистоювання нарізають

(батони, паляниця українська), наколюють (булка черкізівська) або змащують

яєчним мастилом (здобні вироби). Залежно від виду виробів оброблення

передбачає всі зазначені операції або частину з них. Так, під час виробництва

масових сортів хліба з пшеничного і житнього борошна попереднє вистоювання

не передбачається, тоді як під час виробництва більшості видів здобних

виробів ця операція обов'язкова. Під час виготовлення пшеничного подового

хліба передбачається округлення шматків тіста. Механічна обробка пшеничного тіста під час поділу, округлення, надання заготовці

певної форми позитивно впливає на його структурно-механічні властивості.

Внаслідок подрібнення під час механічної обробки утворюється рівномірна

мікропориста структура. Вона, а також тонка плівка, що утворюється на

заготовці під час оброблення, добре утримують газоподібні сполуки на

наступних етапах технологічного процесу, сприяють одержанню хліба з гарним

об'ємом, світлішою м'якушкою, тонкостінною, рівномірною пористістю. Житнє тісто має

значно більшу, ніж пшеничне, вологість, високі адгезійні властивості, тому

його інтенсивній механічній обробці під час оброблення не піддають.

Оброблення житнього тіста для подового хліба

охоплює лише поділ його на шматки, іноді – легке округлення цих шматків

стрічковим тістоокруглювачем і остаточне вистоювання. Остаточної форми шматки

тіста для подових видів набувають під час вистоювання у касетах. Під час виробництва формових видів хліба як з

житнього, так і з пшеничного тіста, оброблення включає лише такі операції, як поділ тіста на шматки, завантаження їх у

форми і остаточне вистоювання. Оброблення тіста здійснюється на спеціальному обладнанні –

тісто-подільних, тістоокруглювальних, тістоформуючих машинах, стрічкових

транспортерах, у шафах для попереднього та остаточного вистоювання. У пекарнях малої потужності ці стадії здійснюють

здебільшого вручну. Щоб запобігти прилипанню тістових

заготовок до органів машин, що використовують для оброблення тіста, їх

покривають антиадгезійними полімерними матеріалами, посипають борошном або

застосовують обдування тістових заготовок повітрям.

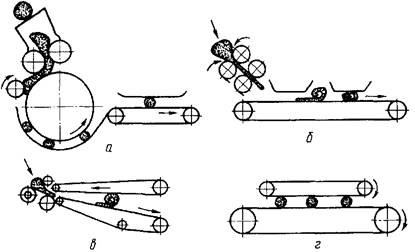

Тістоділильні машини Поділ тіста

на шматки має забезпечити одержання тістових заготовок з масою, яка з

урахуванням затрат на наступних етапах технологічного процесу (випікання,

охолодження і зберігання) дозволить одержати готові вироби заданої маси. Поділ тіста здійснюють механічним способом на тістоподільних машинах або вручну. У виробництві використовують тістоподільники різної конструкції. Всі вони

ділять тісто на шматки за об'ємним принципом і відрізняються один від одного

за способом нагнітання тіста і відмірювання об'єму. На хлібопекарських

підприємствах найпоширеніші тістоподільники, що мають головки з однією або кількома

мірними камерами з поршнями. Залежно від положення поршня змінюється об'єм

робочої частини камери. За зміни об'єму камери змінюється і об'єм шматка

тіста. Застосовуються тістоподільники з поршневим, лопатевим

або шнековим нагнітачем і подільною головкою, а також тістоподільники зі

шнековим нагнітачем, в яких шматки тіста певної довжини відсікаються ножем

при виході його з мундштука машини (рис. 14).

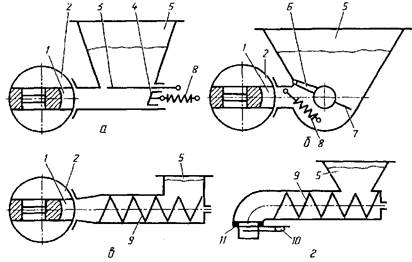

Рис. 14. Функціональні схеми

тістоділильних машин: а – з поршневим нагнітачем і подільною головкою; б – з лопатевим нагнітачем і подільною головкою; в – зі

шнековим нагнітачем і подільною головкою; г – зі шнековим нагнітачем без

подільної головки; 1 – мірна камера; 2 – подільна головка; 3 – заслінка; 4 – нагнітальний поршень; 5 –

приймальна лійка; 6 – відсічна заслінка; 7 – нагнітальна лопать; 8 – стабілізатор тиску; 9 – нагнітальний

шнек; 10 – відсічний ніж; 11 – мундштук Під час виробництві дрібноштучних булочних і здобних

виробів іноді застосовують тістоподільники, які штампують із тіста однакові

шматки певної маси. Принцип дії тістоподільників з

мірними камерами такий: виброджене тісто надходить у приймальну лійку

тістоподільника, звідти – у робочу камеру, з якої поршневим, лопатевим,

шнековим або іншої дії нагнітачем тісто спочатку стискується у робочій камері, потім подається в мірні

камери подільної головки, робочий об'єм яких регулюється залежно від того,

якої маси заготовку необхідно отримати. Шматки тіста відміреного об'єму під

час руху поршня вперед виштовхуються з мірної камери на транспортер. Для забезпечення точності поділу необхідно

підтримувати постійний рівень тіста у лійці. Це забезпечується за допомогою

шибера у нижній частині тістоспуску або електронних датчиків. На точність

поділу впливає густина тіста, тому не можна допускати порушення вологості та

перебродження тіста. У промисловості для поділу пшеничного тіста найбільш

розповсюджені тістоподільники з поршневим нагнітачем і подільною головкою

марок А2-ХТ-2Н, РЗ-ХДП, Ш25-ХДА, РМК, «Кооператор» та інші; з лопатевим

нагнітачем і подільною головкою – А2-ХТН та інші. Для поділу пшеничного тіста під час виробництва

дрібноштучних виробів застосовують тістоподільники РЗ-ХДП, Ш25-ХДН, А2-ХПО/5

та інші. Для поділу житнього і житньо-пшеничного тіста застосовують

тістоподільники зі шнековим нагнітачем і поворотною головкою марок ХДФ-2М,

«Кузбас-2М-1», «Кузбас-2М-2» та інші. Під час виробництва формового хліба з

використанням вистійно-пічних агрегатів застосовують подільно-посадочні

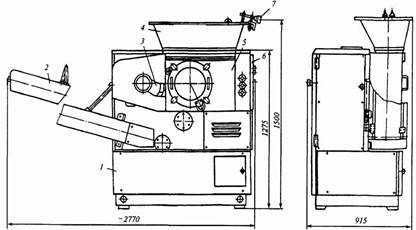

автомати ДПА, РЗ-ХД2У та інші. Машини для поділу тіста й округлення порцій Тістоділильна машина РМК-60 – машина з поршневим

нагнітанням тіста і ділильною головкою. Цю машину призначено для ділення пшеничного тіста із

сортового борошна під час вироблення дрібноштучних виробів масою від 0,05 до 0,275

кг. Для більш раціонального використання тістоділильна машина обладнана двома

змінними ділильними головками: двокамерною – для заготовок масою 0,275–0,11

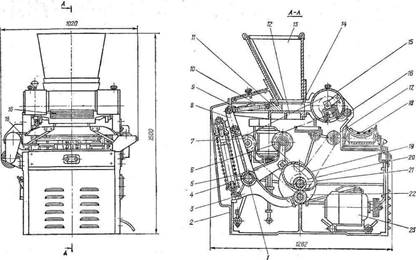

кг і чотирьохкамерною для 0,05–0,11 кг. Тістоділильна машина (рис. 15) складається зі

станини, приводного електродвигуна, головного вала з двома закріпленими на

ньому кулаками і зірочкою для приводу ділильної

головки.

Рис. 15. Тістоділильна

машина РМК-60: 1 – опорний вал; 2 – станина; 3, 5, 8 – важелі; 4

– пружинний демпфер; 6 – зірочка; 7 – зірочка натяжна; 9 –

штанга; 10 – відсікаюча заслінка; 11 – нагнітальний поршень; 12 – ланцюг приводу ділильної головки; 13 –

приймальна воронка; 14 – робоча камера; 15 – ділильна головка; 16 – рифлений валок; 17 – вал приводу конвеєра; 18 – конвеєр; 19,

22 – кулаки; 20 – зірочка приводу ділильної головки; 21 – головний вал; 23 –

електродвигун Кулак необхідний для періодичного переміщення

важеля, закріпленого на опорному валу, і зірочки, що змінює швидкість

обертання ділильної головки. Зірочка використовується для автоматичної

підтримки натягу ланцюга привода ділильної головки. Кулак керує рухом

нагнітаючого поршня за допомогою важелів, штанги і пружинного демпфера.

Останній використовують для стабілізації тиску тіста в робочій камері

ділильника. На головному валу знаходиться ще кулак

приводу заслінки (на рис. 15 не показаний), який за допомогою важелів керує

рухом відсікаючої заслінки. Для легкого зняття тістових заготовок на конвеєрі

використовують рифлений валик, який обертається. Привід стрічкового конвеєра

здійснюється від вала за допомогою конічної пари шестерень. Подача тіста в

ділильник здійснюється через приймальну лійку. Пристрій ділильної головки і механізм регулювання

маси заготовок показано на рис. 16.

Рис. 16. Ділильна

головка (а) і регулятор маси заготівок (б) машини РМК-60: 1 – барабан; 2 – циліндри; 3 – плаваючий поршень;4 – ролик; 5

– важіль; 6 – гвинт регулювання маси; 7 – управляючий ролик; 8 – рухома направляюча; 9 – нерухома направляюча;

10 – поворотний валик Головка складається з чавунного барабана з

запресованими у нього двома або чотирма циліндрами – мірними камерами. В

циліндрі знаходиться плаваючий поршень, його переміщення вліво обмежується

упором, а вправо – роликом, закріпленим на важелі. Останній кріпиться на

поворотному валику, який вмонтований в отворах кінцевих стінок барабана. На хвостовику валика, що виходить за стінку барабана,

кріпиться важіль з керуючим роликом. Під час обертання ділильної головки

керуючий ролик прокатується по дузі нерухомої направляючої важеля

регулювання маси заготовки і нерухомої направляючої, робоча поверхня якої

постійно зближується з центром ділильної головки. За прокатування керуючого

ролика по нерухомій направляючій повертається валик, і ролик, що натискує на

поршень, виштовхує відміряну тістову заготовку із мірної камери. При цьому ділильна

головка прокручується за годинниковою стрілкою на 180° проти положення,

вказаного на рис. 16. Маса заготовок регулюється без зупинки машини за

допомогою гвинта, який переміщує нерухому напрямну, а остання через керуючий

ролик 7 і валик переміщує ролик 4 і обмежує хід мірного поршня і

величину мірної камери. Працює тістоділильник таким чином: тісто подається

саме потоком у приймальну лійку. З неї затікає в робочу камеру, в цей час

поршень і заслінка знаходиться у крайньому лівому положенні. Потім заслінка

і поршень рухаються вправо, причому заслінка рухається швидше поршня і

відсікає необхідний об'єм тіста у робочій камері. Під дією нагнітаючого

поршня тісто стискується до робочого тиску, який можна регулювати. В цей час

ділильна головка займає таке положення, при якому мірні кишені з'єднуються з

робочою камерою, і тісто з неї переміщується в мірні кишені і рухає в них

поршні в крайнє праве положення. Потім ділильна головка повертається і мірні

кишені звільнюються. Заготовки із ділильної головки падають на стрічковий

конвеєр. Таблиця 2.2.1 Технічна

характеристика тістоділильників з поршневим нагнітанням тіста

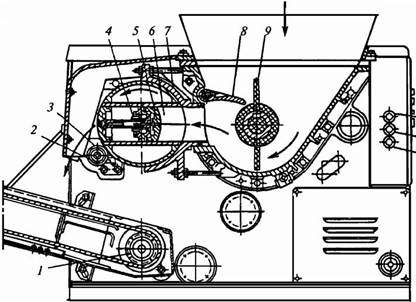

Тістоділильна машина А2-ХТН – машина з лопатевим

нагнітачем тіста Роторна тістоділильна машина А2-ХТН (рис. 17) призначена

для ділення тіста на шматки рівної маси для подових, формових і булочних виробів

з пшеничного і житнього борошна. Тісто в машині ділиться за об'ємом з підтримкою

щільності в шматках. Безперервно обертаюча лопать переміщає його у тістову

камеру і нагнітає в мірні кармани. Шматки тіста однакового об'єму

відмірюються за допомогою мірних кишень, розміщених у ділильній головці, що безперервно обертається. Масу тістових заготовок

регулюють на ходу маховичком, змінюючим об'єм мірної кишені. Тістова камера, ділильна

головка і конвеєр розмішені консольно на станині машини. Стабілізатор тиску

зв'язаний з заслінкою у зоні нагнітання тіста. На станині 1 машини закріплені такі складові

частини: приймальний бункер 4,

камера для тіста 5, ділильна

головка 3, конвеєр 2, щит управління 6 і датчик 7 рівня

тіста.

Рис. 17. Тістоділильна

машина А2-ХТН: 1 – станина; 2 – конвеєр; 3 – ділильна головка; 4 – приймальний бункер; 5 – камера для

тіста; 6 – щит управління; 7 – датчик рівня тіста Всередині камери для тіста (рис. 18) розміщений

дволопатевий барабан 9 і відсічна

заслінка 8. На важіль заслінки 8 встановлений пружинний демпфер для

стабілізації тиску в мірній камері 6

ділильної головки. Остання виготовлена двокамерною і має спарені плаваючі

поршні 5, які переміщуються під

дією тиску тіста. Між поршнями 5

встановлений механізм 4, який

дозволяє змінювати відстань між ними. При цьому змінюється об'єм мірних камер

6 і регулюється маса заготовок

тіста. Тістова камера і ділильна головка з'єднані козирком 7. Всередині ділильної головки

встановлений ніж 3 і валик 2, які допомагають відділитися

відміряному шматку тіста від мірної камери і подають його на відвідний

транспортер 1.

Рис. 18. Технологічний

процес роботи машини А2-ХТН: 1 – транспортер; 2 – валик; 3 – ніж; 4 –

регулятор поршнів; 5 – поршень; 6 – мірна камера; 7 – козирок; 8 – заслінка; 9 –

дволопатевий барабан Під час роботи машини тісто із приймального бункера поступає

в тістову камеру, де захвачується лопатями (рис. 19). За один оберт вала

нагнітача здійснюється два цикли, бо на валу розміщені дві лопаті. Відкрита

заслінка виштовхує гази, які залишились від попереднього циклу назад у бункер. Потім вона закривається і під тиском лопаті

тісто заповнює мірний карман ділильної головки, який в цей момент з'єднаний з

тістовою камерою. Завдяки стабілізатору тиску в зоні нагнітання

підтримується певний тиск, що забезпечує постійну щільність тіста, яке

поступає в мірний карман (стакан). Під час заповнення тістом наступного мірного кармана

поршень, переміщуючись, виштовхує відміряний раніше об'єм тіста. Заготовка

відділяється від ділильної головки ножем і скидним валиком подається на

транспортер вивантаження.

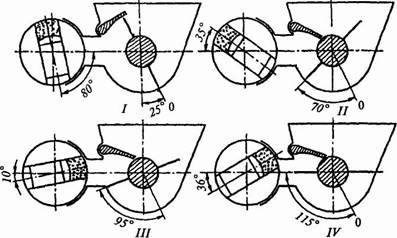

Рис. 19. Фази

робочого процесу тістоділильної машини А2-ХТН: І – початок зжимання тіста у робочій камері; ІІ,

ІІІ – початок і кінець заповнення тістом мірної камери; IV – початок відкриття заслінки

Рис. 20. Тістоділильна

машина А2-ХТН Операція округлювання під час випікання круглих подових виробів здійснюється

відразу після поділу тіста на шматки і є операцією остаточного формування

шматків тіста. За характером руху несучого органа і будовою обробних поверхонь тістоокруглювальні

машини можна поділити на три основні групи: – з несучим органом, що обертається, і нерухомою поверхнею тертя (рис.

21 а,б,в); – з прямолінійно рухомим несучим органом і нерухомою, або рухомою

поверхнею тертя (рис. 21 г); – з плоско-паралельним і круговим рухом несучого чи формуючого органа

(рис. 21 д, е). До першої групи тістоокруглювачів відносяться циліндричні, зонтоподібні

(зрізані зонтоподібні), конічні (чашоподібні)

машини.

Рис. 21. Принципові

схеми тістоокруглювальних машин

video не поддерживается вашим Округлювач

конусний турецький Несучі органи циліндричних тістоокруглювачів

виконані у вигляді вер-тикальних чи горизонтальних циліндрів, що обертаються,

а поверхня тертя у вигляді нерухомих жолобів зі спадаючим поперечним

перерізом робочого каналу. Ці округлювачі іноді називають барабанними. Несучі органи парасолькоподібних тістоокруглювачів

виконані у вигляді повного чи зрізаного конуса, що обертаються навколо

вертикальної вісі, з вершиною, спрямованою вверх, а поверхня тертя – у

вигляді спіральних лоткових жолобків зі спадаючим поперечним перерізом

робочого каналу. Несучі органи конічних чашоподібних

тістоокруглювачів виконані у вигляді внутрішньої поверхні перевернутого

зрізаного конуса (чаші), що обертається, а поверхня тертя – у вигляді

спіральних жолобів зі зростаючим поперечним зрізом канала. До другої групи тістоокруглювачів відносяться

пластинчаті та стрічкові машини. Несучі органи пластинчатих і стрічкових

тістоокруглювачі виконані у вигляді пластинчатих або стрічкових конвеєрів, що

переміщуються в прямолінійному напрямку, а формуючі органи (поверхні тертя) –

у вигляді нерухомих жолобів чи площин, або рухомих стрічок конвеєрів,

розміщених одна до одної під певним кутом. До третьої групи тістоокруглювачів відносяться

дискові, жолобчаті та ковпачкові машини. Несучі та формуючі органи машин, що розглядаються,

виконані у вигляді дисків, всіляких жолобів і ковпачкових поверхонь, з

несучим органом у вигляді чарункуватого барабана циліндричного піддона, що

здійснюють обертальні і кругові рухи.

Рис. 22. Тістоокруглювальні

машини: а – з конічною внутрішньою несучою поверхнею

ТІ-ХТН (1 –насадка для подачі повітря; 2 –

завантажувальна лійка; 3 – конічна чаша; 4 – формувальна спіраль, 5 – нерухома вертикальна вісь); б – з конічною

зовнішньою несучою поверхнею (1 – борошнопосипач; 2 – формувальна спіраль; 3 – несучий конус з

рифленою поверхнею; 4 – станина з пристроєм для обдування спіралі та конуса теплим повітрям)

Рис. 23. Тістоокруглювальні

машини: а – ТІ-ХТН; б – С1 У промисловості для округлення шматків пшеничного тіста застосовують

здебільшого тістоокруглювачі, що мають форму конусоподібної чаші, які

обертаються навколо своєї осі, з внутрішньою формувальною спіраллю (марки

ХТО, Т1-ХТН). Шматки тіста потрапляють на дно чаші й у процесі складного руху

вверх по спіралі набувають круглої форми (рис. 22а). Також поширені машини з

парасолькоподібною поверхнею тертя (рис. 22б).

video не поддерживается

вашим Тістоокруглювальні машини Тістозакатні машини Метою операції формування тістових заготовок є надання їм форми,

передбаченої нормативною документацією для цього виробу. Спосіб надання

заготовці певної форми залежить від виду виробів. Так, формування заготовок для виробів круглої

форми з пшеничного сортового борошна здійснюється тістоокруглювачами.

Заготовки для хліба круглої форми з житнього і житньо-пшеничного борошна

набувають необхідної форми під час вистоювання в круглих касетах. Заготовки для батонів, батоноподібних виробів,

плетінок формуються тісто-закатними машинами. Ця операція для виробів із

пшеничних сортів борошна виконується після округлення шматків тіста і бажано

після їх попереднього вистоювання. Тістозакатні машини надають заготовкам

циліндричної або сигароподібної форми.

Рис. 24. Функціональні

схеми тістозакатних машин: а–в – для формування пшеничного тіста; г – для

формування житнього тіста Для формування тістових заготовок з пшеничного тіста

застосовують барабанні або стрічкові з розкочувальними валками тістозакатні

машини. На тістозакатних машинах барабанного типу заготовка спочатку

розкочується однією парою валків у млинець товщиною до 11 мм, потім

завивальним валком і закатним барабаном скручується у рулон,

далі вона проходить між стрічковим конвеєром і нерухомою плитою, набуває

форми циліндра (рис. 24а). Під час застосування стрічкової тістозакатної машини

з розкочувальними валками тістова заготовка розкочується у млинець товщиною

6–8 мм. Далі розкочена заготовка згортається у рулон

спеціальним пристроєм над стрічковим транспортером, потім прокочується під

формувальною плитою (рис. 24б) або між плоскими поверхнями двох

транспортерів, що рухаються в різних напрямках. Після такої обробки заготовка

набуває циліндричної або сигароподібної форми (рис. 24в). Під час операції формування у тістовій заготовці

рівномірно розподіляються газоподібні складові, що поліпшує структуру

пористості виробів. Заготовка добре утримує надану їй форму під час вистоювання

і випікання. Для батоноподібних видів житнього і

житньо-пшеничного хліба тістові заготовки формуються стрічковими

тістозакатними машинами без розкочувальних валків. У цих машинах формувальними

органами є два транспортери, що рухаються з різною швидкістю в різні боки

(рис. 24г). Шматок тіста під час проходження крізь зазор між верхнім і нижнім

транспортерами (нижній має більшу швидкість) набуває циліндричної форми. У промисловості для формування батоноподібних

заготовок з пшеничного тіста найчастіше застосовують тістозакатні машини

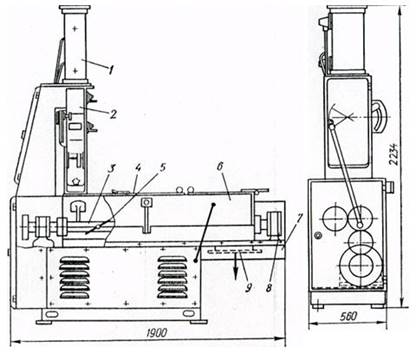

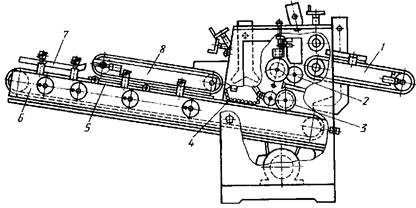

барабанного типу марки МЗЛ-51 і стрічкові марки Т1-ХТ2-3 або И8-ХТЗ. У тістозакатній машині Т1-ХТ2-3 тістова заготовка

спочатку розкочується у млинець проходженням через дві пари розкочувальних

валків, потім скручується в рулон за допомогою закручувальної сітки і

прокочується між транспортером і формувальною плитою (рис.25).

Рис. 25. Тістозакатна

машина Т1-ХТ2-3: 1 – подавальний транспортер; 2, 3 – розкочувальні

валки; 4 – закручувальна решітка; 5 – бокові

напрямні для зарівнювання кінців тістових заготовок; 6 – несучий робочий транспортер; 7 – формувальна

плита; 8 – закочувальний транспортер Під час виробництва деяких дрібноштучних виробів,

таких як рогалики, розанчики та інші, остаточна форма тістовим заготовкам

надається на спеціальних машинах. Для більшості видів здобних виробів тістові

заготовки формуються вручну.

Рис. 26. Тістозакатні машини: а – ATF-1; б – OBLIK 1

video не поддерживается

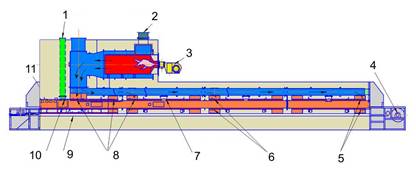

вашим Тістозакаточна машина MO-881 2.2.7. Особливості будови і принципу роботи термопечей Режим

випікання хліба встановлюють окремо для різних видів виробів, тому що

швидкості тепломасообмінних процесів залежить від численних факторів: сорту

борошна і вологості тіста, маси і форми виробу, способу випікання (на поду чи у формі), параметрів газового середовища

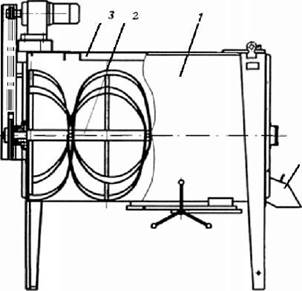

пекарної камери та ін. Сучасні хлібопекарські печі класифікують за такими основними ознаками: за продуктивністю залежно від робочого майданчика

поду поділяють на три групи: – малої продуктивності (4; 8; 10 і 16 м); –

середньої продуктивності (25; 50 м); – великої

продуктивності (80; 100; 125 м). За

асортиментом виробів, які випікають, печі поділяють на такі групи: – універсальні – призначені для випікання хлібобулочних виробів всіх сортів і видів; – печі

для широкого асортименту виробів (можна випікати декілька видів); –

спеціальні – призначені для випікання одного виду виробів. За

конфігурацією пекарної камери печі розрізняють так: –

тупикові, в яких завантаження тістових заготовок проводиться з одного боку

пекарної камери. До них належать одно- і багатоярусні тупикові, шафові,

етажеркові, барабанні, роторні та кільцеві печі; –

наскрізні (прохідні, коридорні, тунельні) – завантаження тістових заготовок

проводять з одного боку пекарної камери, а вивантаження готової продукції – з

протилежного. Наскрізні печі, в свою чергу, поділяють на тунельні (пекарна

камера – горизонтальний канал – печі Г4-ПХС, БН та ін.) і багатоярусні

(пекарна камера має кілька ходів конвеєра – печі ПХТ-50, АЦХ та ін.). Тупикові печі Тупикові печі застосовують на малих і середніх переробних підприємствах з

випікання хлібобулочних виробів. Вибір їх

видів і марок залежить від потужності та структури хлібопекарського

підприємства, асортименту продукції, що випускають, і вибору технологічних

ліній виробництва хлібобулочних виробів. Принципові схеми тупикових печей наведені на рис.

27.

Рис. 27. Принципові схеми тупикових печей: а – багатоярусна шафова з

канальним рециркуляційним обігрівом; б

– етажеркова з конвективним обігрівом; в

– барабанна з канальним обігрівом; г

– двоярусна з ситовими конвеєрами і канальним рециркуляційним

обігрівом; д – тупикова з

канальним обігрівом і люльково-ланцюговим конвеєром: 1 – пекарна камера; 2 –

под; 3 – теплоізоляція; 4 – газохід; 5 – етажерка; 6 – канал 7 – люлька барабана; 8 – пластинчатий конвеєр; 9

– регенератор тепла; 10 – ланцюговий конвеєр Печі тупикові камерного типу (ротаційні) Для випікання хлібобулочних виробів в умовах малих переробних підприємств

здебільшого застосовують тупикові печі з електрообігрівом (ротаційні), оскільки

вони в більшій мірі відповідають умовам дрібносерійного виробництва.

Найбільшого поширення набули шафові печі, які характеризуються простотою

будови, обслуговування та низькою вартістю і продуктивністю. Це печі марок:

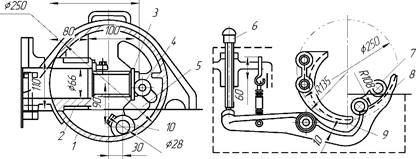

Р3-ХПИ, Р3-ХПЕ, Р3-ХПГ, А2-ХНП/10, ШПЗСМ-3 та інші. Піч хлібопекарна РЗ-ХПИ (рис. 28) складається

з трьох секцій 2, які розміщені

одна під одною; основи 6, на якій

розміщено клемник; огорожі; щита управління; термометрів ТГП-1003к та клемної

коробки, які встановлюють автономно.

Рис. 28. Загальний вигляд печі Р3-ХПИ: 1 – дверцята з замками; 2 – секція; 3 – хлібопекарна форма; 4 – решітка; 5 – основа печі; 7 – коробка;

8 – заливна горловина; 9 – металевий екран; 10 – електронагрівачі; 11 – пекарна камера Кожна секція печі – це каркас 5,

всередині якого міститься пекарна камера 11,

яку виконано у вигляді зварного короба з листової нержавіючої сталі, одна

сторона якої відкрита і утворює завантажувальну горловину, що закривається

відкидними дверцятами з замками 1. Перед дверцятами зсередини пекарної камери вмонтовано екран 9. У камері встановлено нерухому

решітку 4 з напрямними для

розміщення на ній чотирьох спарених хлібопекарних форм 3 з хлібом. Під решітку на дно камери подається доза води для зволоження середовища

камери під час випікання пшеничних сортів хліба. Вода заливається через

заливну горловину 8, яка міститься

на поверхні панелі дверцят. На бокових стінках камер встановлено патрубки з

шиберними засувками, які з'єднуються з паровитяжним каналом печі. У пекарній камері кожної секції над решіткою розміщено чотири, а під нею

– п'ять електронагрівачів 10. Під верхніми електронагрівачами для рівномірного розподілу теплоти в

пекарній камері вмонтовано металевий екран 9. Пекарні камери кожної секції печі працюють незалежно. Контроль і регулювання температурного режиму середовища здійснюються

автоматично або вручну. Тупикові печі з канальним обігрівом На хлібозаводах експлуатуються тупикові печі ФТЛ-2, Г4-ХПЛ, ХПА-40,

Р3-ХПА та інші. Схему тупикової печі з канальним обігрівом наведено на рис. 29.

Рис. 29. Схема тупикової газової печі з канальним

обігрівом: 1 – газова горілка; 2,4,6,8,10,12 – датчики температури; 3 – димохід

продуктів згоряння; 5 – клапан; 7,11 – заслінки регулювання кількості теплоти у

газоходах; 9 – димохід відводу

парів Тупикові блочно-каркасні печі з рециркуляцією

гріючих газів в каналах Тупикові печі з канальним

обігріванням

Рис. 30. Тупикові печі з канальним обігрівом: а – тупикова з канальним

обігрівом; б – ротаційна Піч

ФТЛ-2 призначено для випікання широкого

асортименту хлібобулочних виробів. Це конвеєрна канальна піч, яка може

опалюватись твердим, рідким паливом або газом. У разі виготовлення житнього

хліба для створення високої температури у першій зоні пекарної камери подача

тепла регулюється шиберами. Печі ФТЛ виготовляють з 20, 24 і 36 колисками.

Якщо в печі є 24 колиски, то кожна завдовжки 350 мм і завширшки 1 920 мм. Для випікання фермових виробів на конвеєрі розміщують 36 колисок

завдовжки 220 мм з відстанню 280 мм. На такій колисці розміщується 16 форм

розміром 235x115 мм. Продуктивність печі від

7,1 до 15,3 т/год залежно від виду виробів. Піч ФТЛ-2 використовують у

вистійно-пічному агрегаті П6-ХРМ. На конвеєрі агрегату для випікання фермових

виробів із пшеничного борошна міститься 119 колисок, із них 47-у печі і 38-47

– у шафі для вистоювання. Для випікання хліба з житнього борошна на конвеєрі

агрегату розміщено 98 колисок, зокрема в печі – 47 колисок і в шафі для

вистоювання – 31. Піч ФТЛ-2 найрозповсюдженіша, але

морально застаріла, її модернізований варіант під маркою Г4-ХПЛ виготовляє

Шебекінський машинобудівний завод. Піч

Г4-ХПЛ універсальна, середньої потужності, з канальним обігріванням. Придатна

для випікання як пшеничних, так і житніх хлібобулочних виробів. Має

колисковий двонитковий конвеєр з 24 колисками завдовжки 350 мм. Рух конвеєра

переривчастий, тривалість оберту конвеєра з колисками регулюється за

допомогою реле часу. В печі передбачено також зволоження середовища пекарної

камери. Піч

ХПА-40 призначено для випікання формового хліба. Вона облаштована

чотиринитковим ланцюговим конвеєром, до якого підвішено 100 колисок, через

280 мм кожна. Конвеєр приводиться у рух від електродвигуна через варіатор

швидкості. Тривалість випікання можна регулювати від 40 до 65 хв. Піч має

зону обжарювання на початку випікання, що важливо у

разі виготовлення житнього і житньо- пшеничного хліба. У пекарній камері на

відстані 1,2 м від посадкового отвору встановлено механізм для збризкування

водою одночасно чотирьох колисок з тістовими заготовками. Піч ХПА-40 входить

до вистійно-пічного агрегату для виготовлення формового хліба. Загальна кількість

колисок у агрегаті – 225, зокрема у шафі для вистоювання – 120.

Продуктивність печі складає 36 т/добу житнього хліба масою 1 кг. Піч

РЗ-ХПА придатна для випікання широкого асортименту виробів. Це конвеєрна

двониткова піч з 36 колисками. Має змішане обігрівання. Опалюється рідким

або газоподібним паливом. Усередині пекарної камери встановлено пристрій для

парозволоження. Тривалість випікання регулюється за допомогою реле часу.

video не поддерживается

вашим Сучасна хлібопекарська піч, для

міні-пекарні Тунельні печі Тунельні печі придатні для випікання виробів

широкого асортименту. Вони відповідають сучасним вимогам виробництва, дозволяють

механізувати посадку тістових заготовок і вивантаження готових виробів,

позонне регулювання температури пекарної камери. До найважливіших недоліків цих печей можна

віднести те, що робочою площею поду печі є лише верхня нитка конвеєра, печі

металомісткі, займають велику виробничу площу. Опалюються ці печі рідким,

газоподібним паливом або застосовується електрообігрівання. До цього типу

відносяться печі ПХС, РЗ-ХПУ, БН, «Гостол», «Мінел». Схему тунельної газової печі наведено на рис.31.

Рис. 31. Схема тунельної газової печі: 1 – димохід парів зони зволоження; 2 – газовий димохід; 3 – газова горілка; 4 – привід конвеєра печі;

5,6,8 – заслінки регулювання кількості теплоти; 7 – заслінка витяжки парів; 9 – зворотній канал; 10 – заслінка

зони зволоження; 11 – парозволожувач

video не поддерживается

ваши Електрична тунельна піч Sveba-Dahlen Печі БН-25, БН-50 випускає німецька фірма «Спеціаль».

Вони мають сітчастий конвеєрний под завширшки 2 100 мм. Ширина пекарної

камери 2,2, довжина – 12 м. Печі працюють за рециркуляційною канальною

схемою обігрівання. Облаштовані парозволожуючим пристроєм. Керування

тепловим режимом здійснюється автоматично регулятором температури нагрівних

газів. Печі випускають з газовим або електрообігріванням. Піч БН-25 має одну

топку. В пекарній камері передбачено три зони обігрівання. Площа поду печі

БН-50 вдвічі більша, а пекарна камера вдвічі довша, ніж у печі БН-25. В печі

БН-50 дві топки і п'ять зон обігрівання пекарної камери. Печі словенської фірми «Мінел» виготовляються з сітчастим

подом завширшки 1,8; 2,0; 2,5 і 3,0 м і площею від 20 до 99 м2,

мають пристрій для гігротермічної обробки заготовок. Печі з площею поду 27 м2

призначені для виробництва булочних виробів. Печі «Гостол» відрізняють від печей «Мінел»

системами обігрівання, автоматики, конструкцією пальників. Застосовують для

випікання широкого асортименту виробів, зокрема з житнього і житньо-пшеничного

борошна. Печі ППП-Е (Чеська Республіка) виготовляють двоярусними, мають

пристрій для гігротермічної обробки тістових заготовок. Ширина пічних

конвеєрів 1; 1,4 і 2,0 м. Забезпечують високу якість житньо-пшеничного подового

хліба (хліб Дарницький, український). Печі Г4-ПХЗС-25 і Г4-ПХЗС-50 мають ширину поду 2,1 м, площу

поду 26 і 51 м2, продуктивність печі по батону 0,4 кг складає 0,65

і 1,2 т/год відповідно. Печі РЗ-ХПУ випускаються площею поду 25 і

50 м2. Особливістю їх є те, що тунельна пекарна камера має похилу

нижню нагрівальну поверхню з боку посадкового і розвантажувального отворів.

Це поліпшує зволоження заготовок, збільшує глянсуватість поверхні хліба,

його об'єм. Технологічне обладнання

хлібопекарського виробництва

video

не поддерживается

вашим Піч тунельна

Рис. 32. Печі тунельні 2.2.8. Виробництво макаронних виробів На підприємствах виробляють довгі та короткі макаронні вироби. При

цьому макарони бувають лише довгими: вермішель і локшина – як довгими, так і

короткими. До коротких виробів, які можуть бути короткорізаними або

штампованими, відносяться також деякі види трубчастих виробів (ріжки, пір'я)

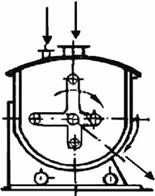

і фігурні вироби. Технологічне

устаткування макаронних підприємств можна розділити на такі групи: – для підготовки борошна до виробництва; – для виготовлення сирих виробів; – для оброблення сирих виробів; – сушильне устаткування; – устаткування для накопичення і стабілізації висушених виробів; – фасувальне устаткування; – устаткування складів готової продукції. На макаронних підприємствах експлуатується наступні основне

технологічне устаткування: – шнекові преси (ЛПЛ-1М і ЛПЛ-2М); – столи для укладання і різання макаронів у лоткових касетах; – розкладально-різальні машини для макаронів; – механізми для різання коротких виробів; – шафові безкалориферні сушарки і сушарки безперервної дії для сушіння макаронів

у лоткових касетах; – автоматичні потокові лінії для виробництва довгих і коротких виробів; – фасувальні автомати і напівавтомати. Технологічну схему виробництва макаронних

виробів

зображено на рис. 33.

Рис. 33. Схема виробництва

макаронних виробів: 1 – бункери; 2 – шнековий конвеєр; 3 – вакуумний

насос; 4 – бункер-накопичувач; 5 – дозатор

борошна і води; 6 – прес; 7 – пункт підготовки води і добавок; 8 – апарат підсушки сирих макаронних виробів; 9 –

елеватор; 10 – сушарка; 11 – накопичувач-охолоджувач; 12 – фасовка; I, II, III, IV – етапи виробництва макаронних виробів Етапи виробництва макаронних виробів: І – борошно з борошняних силосів шнеком через просіювач подається в

дозатор пресу, куди також надходять вода і добавки (яйце); ІІ – приготування тіста, пресування і обдування виробів; ІІІ – після пресування макаронні вироби відрізуються різальним апаратом

і подаються в сушильні камери; ІV – після сушіння вироби поступають у охолоджувачі – накопичувачі і далі

на розфасовувальні автомати, в склад і на реалізацію. Виробництво будь-якого виду макаронної продукції завжди складається з

перерахованих вище стадій, проте вигляд виробів, які виробляють, а також

наявність на підприємстві того або іншого устаткування і визначають

технологічну схему виробництва цих виробів.

video не поддерживается вашим Технологія макаронного виробництва. Виробництво довгих макаронних виробів Потоково–механізовані лінії

макаронного виробництва Технологічне обладнання підприємств

макаронного виробництва Обладнання для виробництва макаронних виробів Вивчення процесу

виготовлення макаронних виробів 2.2.9. Машини для виробництва кондитерських виробів Кондитерські

вироби – це продукти, що містять значну частку цукру, мають приємний смак і аромат,

привабливий зовнішній вигляд, високу енергетичну цінність і легко засвоюються

організмом людини. Кондитерські

вироби класифікуються на такі групи: фруктово-ягідні та карамельні вироби,

шоколад і шоколадні вироби, цукерки, ірис, драже, халва, борошняні

кондитерські вироби. Організація виробництва на підприємствах

громадського харчування Поточні лінії кондитерського

виробництва Устаткування для

виробництва борошняних кондитерських виробів Обладнання для

кондитерської промисловості Характеристика обладнання для приготування

кондитерського виробу 2.2.10. Методика визначення продуктивності тістомісильної машини Продуктивність тістомісильної

машини періодичної дії П (кг/с)

де Gо – кількість одночасно завантаженого продукту, кг; tсм – час змішування, с; tз – час завантаження, с; tв – час вивантаження, с. Практичне заняття 8 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАНЬ ТІСТОМІСИЛЬНОЇ МАШИНИ Питання для самоконтролю 1. Які види поточних ліній

використовують на хлібопекарному виробництві? 2. Які бувають

тістомісильні машини? 3. Яка будова та принцип

роботи тістомісильної машини періодичної дії? 4. Яка будова і принцип

роботи тістомісильної машини безперервної дії? 5. Якими способами може

проходити відмірювання однакових об’ємів тіста в тістоділильних машинах? 6. Яка будова і принцип

роботи тістоділильних машин? 7. Як проводять розрахунок

продуктивності тістомісильних машин періодичної дії? 8. Що таке процес випікання

хлібобулочних виробів? 9. Як класифікують

хлібопекарні печі? 10. Яка будова і принцип

роботи тупикової печі? 11. Які недоліки тунельних

печей? 12. Яке технологічне устаткування макаронних

підприємств ви знаєте? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||