|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1. МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ МЕХАНІЗАЦІЇ ПРОЦЕСІВ ПЕРЕРОБКИ ЗЕРНА |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1.1. Технологічний процес переробки зерна 2.1.2. Вимоги до машин для переробки зерна 2.1.3. Очищення та сортування зернової суміші 2.1.4. Машини для очищення поверхні зерна сухим

і мокрим способом 2.1.5. Гідротермічна обробка зерна 2.1.6. Машини для подрібнення зерна 2.1.8. Компонування ліній для переробки зерна на

борошно і крупи 2.1.9. Методика визначення продуктивності

вальцьового млина 2.1.1. Технологічний

процес переробки зерна Призначення борошномельного і круп'яного виробництва полягає в

забезпеченні людини основними продуктами харчування – борошном і крупами. Вони є сировиною або необхідними компонентами для виробництва

хлібобулочних, макаронних, кондитерських виробів, кулінарних напівфабрикатів

тощо. Виробничий процес переробки зерна на борошно залежить від таких основних

чинників: – якості зерна, що надходить на переробку; – ступеня досконалості технологічного процесу; – якості й досконалості технологічного

устаткування; –

кваліфікації кадрів. Борошномельні

підприємства виробляють готову продукцію відповідно до затвердженого

асортименту. Із зерна виробляють хлібопекарське (І, II і вищого сортів) і оббивальне макаронне (вищого і І сортів) борошно;

манну крупу. Із житнього зерна роблять сіяне, обдирне і оббивальне борошно,

яке отримують із суміші пшениці й жита. Крім того, одержують побічні продукти

(висівки, кормове борошно і кормові відходи).

video не поддерживается вашим Борошно ТОП-10 найбільших

виробників борошна в Україні Механізація переробки та

зберігання сільськогосподарської продукції Технологічна

лінія з виробництва борошна послідовно складається з таких комплексів

обладнання: – підготовки

зерна до розмелення (машини для відокремлення домішок, гідротермічної і

механічної обробки поверхні зерна, дозування і контролю якості зерна); – утворення

крупи із зерна (магнітні сепаратори, вальцеві станки, розсіви, ситовійні

машини); –

розмелювання круп (магнітні сепаратори, вальцеві станки, деташери, розсіви); – обладнання

для вагового дозування і змішування борошна, (дозатори, ємкості для

зберігання продукції, фасувальні машини). Технологічне обладнання

зернопереробних і олійних виробництв

video не поддерживается вашим браузером. Виробництво борошна 2.1.2. Вимоги

до машин для переробки зерна Крім загальних вимог (міцність,

твердість і вібраційна стійкість), що висувають до машин для переробки зерна

під час проєктування, виготовлення й експлуатації, вони мають відповідати ще

й таким вимогам: – машини й апарати за повної

їхньої продуктивності мають технологічно оптимально впливати на оброблюваний

продукт із мінімальними втратами; – мати високу

техніко-економічну ефективність (за максимальної продуктивності мати мінімум

розміру займаної площі, витрат енергії, води, пари, вартості виготовлення,

монтажу і ремонту); – мати високу зносостійкість

робочих органів (унеможливлюється потрапляння металу в продукт); – мати надійну герметизацію і

аспірацію машин (пил не має потрапляти до виробничого приміщення – це

вибухонебезпечно); – відповідати вимогам охорони

праці й виробничої санітарії; – мати автоматизацію контролю

робочих процесів (вимикати машину, якщо немає продукту, вимикати лінію, якщо

одна з машин лінії вимкнулася); – мати надійне статистичне і

динамічне зрівноважування обертових частин і мас, що поступально рухаються,

виключаючи шум і надмірне спрацювання підшипників та інших частин машини; – відповідати вимогам технологічності

(кожна машина має з мінімальними витратами і максимальною продуктивністю та

надійністю вписуватися в технологічну лінію оброблення продукту). 2.1.3. Очищення та сортування зернової суміші Після

приймання зернову масу потрібно обов'язково очистити і сортувати, оскільки в

ній завжди є насіння бур'янів та інших культур, органічні й мінеральні

домішки, а також пошкоджене і дефектне зерно. Метою

очищення зерна є забезпечення потрібної його якості, підвищення насіннєвих

властивостей, поліпшення умов зберігання, зниження зараженості шкідниками,

створення сприятливих умов для сушіння. Від

попереднього очищення зерна (сепарування) залежить завантаження,

продуктивність і ефективність роботи машини за наступних операцій оброблення

і переробки зерна та техніко-економічні показники підприємства. Очищення

насіння та сортування його на фракції здійснюється за такими параметрами

(рис. 1 ).

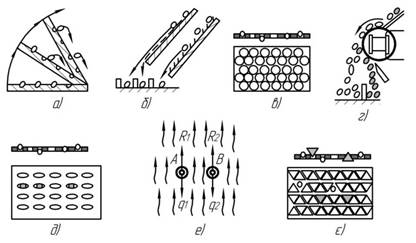

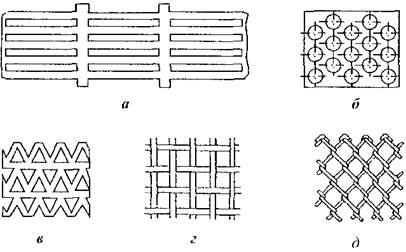

Рис. 1. Принципи і способи

очищення та сортування зерна: а – за довжиною на трієрній

поверхні; б – за формою на похилій гладенькій поверхні; в – за шириною на

ситах з круглими отворами; г – за станом поверхні на магнітоочисній машині; д

– за товщиною на ситах з довгастими отворами; е – за аеродинамічними

властивостями у висхідному і горизонтальному

потоці; є – за формою на ситах з фасонними отворами Сепарування – процес розділення сипучих матеріалів на фракції,

які відрізняються фізичними параметрами і геометричними розмірами. Зерно очищають за такими показниками: – довжиною – у циліндричних і дискових трієрах; – шириною і товщиною – у зерноочисних

сепараторах, сортувальних і калібрувальних машинах, відповідно з круглими і

довгастими отворами; – формою

поверхні, у спіральному і стрічковому похилому сепараторах на ситах з

фасонними отворами і гладенькими та ворсистими поверхнями; – станом

поверхні – на магнітоочисній машині після змішування зерна з магнітним

порошком; –

аеродинамічними властивостями – в аспіраторах, аспіраційних колонках,

пневмосепараторах і пневмосепараційних каналах, у висхідному і

горизонтальному повітряному потоці; – питомою

масою – в аеро-, гідро- і електросепараторах; –

потужністю – в ударно-сепараційних машинах; –

механічною міцністю – у вальцьових сепараторах; – кольором

– у стрічкових фотосепараторах; –

металомагнітними властивостями – в сепараторах з постійними магнітами і в

електромагнітних сепараторах. Повітроочисні сепаратори (аспіратори) Основна

технологічна функція повітряних сепараторів – виділення із зернової суміші

домішок, відмінних від зерна за аеродинамічними ознаками. Принцип

роботи полягає в зміні характеру руху часточок зернової суміші у повітряному

потоці залежно від їх аеродинамічних властивостей, критичних швидкостей. Повітроочисні

машини застосовують для очищення зернової маси від полови, пилу й інших

домішок на токах післязбиральної обробки, в лініях вальцьових млинів, для

відділення лузги з продуктів лущіння насіння соняшнику в олійному виробництві

і плівчастих культур (проса, гречки, вівса ін.) на круп'яних заводах, а також

для контролю крупи та відходів. Вони бувають

конструктивним виконанням для роботи з механічним і пневматичним

транспортом. За способом використання повітря їх поділяють на сепаратори з

одноразовим і багаторазовим послідовним у часі продуванням зерна, з

розімкнутим і зімкнутим потоками повітря. Для створення повітряного потоку

застосовують в основному індивідуальні відцентрові вентилятори низького тиску

до 1 кПа, середнього тиску 1–3 кПа і вентилятори пневмотранспорту. У

зернопереробних виробництвах застосовують зерноочисні колонки типу ОПС-2, сепаратори пневматичні СП-5, машини для попереднього

очищення зернового матеріалу МПО-50,

МПО-1ОО, сепаратори А1-БВЗ,

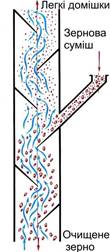

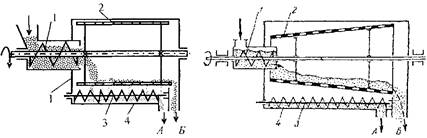

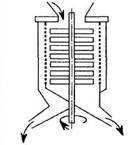

РЗ-БАБ, РЗ-БСД, АСХ та ін. Пневмоколонка (аспіраційний канал) –

коробчатий канал з привареними в середині скатними полицями (рис. 2 а) або без них (рис.2 б). Полиці гальмують рух зерна в

каналі за рахунок чого збільшується час його обробки повітряним потоком,

застосовують канали зі всмоктувальним або напірним повітряними потоками, їх

розташовують вертикально або похило. Швидкість повітряного потоку в каналі

(рис. 2 а) регулюють заслінкою 3, щоб від зерна відокремлювались всі тільки легкі домішки і

спрямовувались у вивідний патрубок 4,

а в похилому каналі (рис. 2 б) – заслінкою вхідного вікна кожуха вентилятора.

Повноцінне зерно має більшу критичну швидкість ніж легкі домішки, потрапляючи

в канали, рухається вертикально вниз до виходу

вертикального каналу або балістичною траєкторією в похилому каналі і падає

ближче в лоток повноцінного зерна 7,

а легка домішка (легке щупле зерно) рухається вверх у патрубок 4 вертикального каналу або в лоток 8 для легкої фракції похилого каналу. Сила тиску

на зерно і швидкість повітряного потоку, при якій часточки суміші будуть

виноситись повітряним потоком, залежать від критичних їх швидкостей і кута

нахилу каналу до горизонту.

Рис.

2. Схеми простих аспіраційних каналів: а – з вертикальним повітряним потоком; б – з

напірним похилим потоком: 1 – канал; 2 – полиця; 3 –

заслінка; 4 – вивідний патрубок; 5 – вентилятор; 6 – бункер з

живильним механізмом; 7,8 – лотки для фракцій зерна; 9 – скатна дошка Зі

збільшенням кута нахилу від 0 до 90° зростають витрати енергії на поділ

зерна, тому вертикальні канали при всіх інших рівних умовах є більш

енергомісткими і їх доцільно застосовувати тільки для видалення легких

домішок з невеликими критичними швидкостями. Аспараційні

канали є складовою частиною багатьох пневматичних сепараторів, зерноочисних

машин та пневмотранспорту.

Рис.

3. Схеми аспіраційних каналів: а,б – з вертикальним

повітряним потоком; в – з замкнутим контуром

Рис.

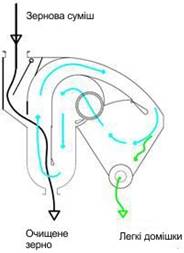

4. Повітряні сепаратори Сепаратори аеродинамічні типу САД, Алмаз (рис.5)

призначені для поділу різних сипких матеріалів на фракції за густиною і

аеродинамічними характеристиками. В зернопереробних виробництвах сепаратори

застосовують для калібрування насіння і поділу на фракції лущеного зерна з

відбором дробленого ядра і борошенця. Живильний

механізм сепаратора складається з вібролотка 2 і заслінки 4. Лоток

приводить у коливний рух вібратор 3.

Під вібролотком розташовано струменевий генератор 10 з вентилятором 11 і

соплами 12. Від торця сопел

генератора по всій довжині машини встановлені лотки 6 для виведення з машини відібраних фракцій Ф. Між лотками фракцій розміщені щілини зі скатними дошками 8 для виведення з робочої зони

проміжних фракцій продукту. Між лотками 6

і щілинами 8 установлено поворотні

шторки 7 для регулювання виходу

фракцій продукту. Сепарування

зерна відбувається так. Пневмотранспортом 9

зернова маса з приймального бункера подається на віброкоток 2, а з нього зсипається у робочий

простір машини. Легкі домішки відносяться повітряним потоком у камеру осідання 5,

і далі патрубком виводяться назовні. Основна маса зерна у вільному падінні

обробляється повітряними потоками соплового генератора з різними швидкостями.

Різні за питомою масою і аеродинамічним опором зернівки рухаються балістичними

траєкторіями з різною дальністю польоту і потрапляють у відповідні вивідні

лотки або щілини. Вихідні фракції лотками 6 виводяться назовні, а проміжні

скочуються з похилого дна корпусу машини у приймальний бункер, з якого разом

зі свіжим зерном пневмотранспортом подаються на повторне сепарування.

Вирівняність за масою вихідних фракцій матеріалу регулюють кутом нахилу

поворотних шторок 7.

Рис.5. Технологічна схема

аеродинамічних сепараторів: 1 – корпус; 2 – вібролоток; 3 –

вібратор; 4 – заслінка; 5 – камера

осідання; 6 – лоток; 7 – поворотні шторки; 8 – скатна дошка; 9 –

пневмотранспорт; 10 – струменевий генератор; 11

– сопла струменевого генератора; І – повітря з атмосфери; II – легкі домішки; III – поворотні фракції; Ф – вихідні фракції Рис.

6. Аеродинамічні сепаратори

video не поддерживается вашим браузером. Сепаратор зерна САД (зерноочистка) Сепаратори САД (Базові

моделі) Ситові та ситоповітряні сепаратори Робочими органами цих машин є сита. Процес поділу зерна ситами

називають просіюванням. Сита виготовляють у вигляді металевих оцинкованих

листів з отворами однакового розміру (довгастими, круглими, трикутними) (рис.

7 а, в). Використовують також сита плетені із

тонкого дроту і ткані (рис. 7 г, д). Форма

отворів плетених сит – квадратна або прямокутна, причому має бути забезпечена

точність розміру отворів і їх незмінність у процесі роботи. Промисловість випускає плетені сита згідно зі стандартом.

Рис. 7. Форми сит

ситових сепараторів Ситові

сепаратори за конструктивним виконанням основних робочих органів поділяють на

дві групи: з плоскими та циліндричними ситами. Принципові

схеми роботи таких сепараторів наведені на рис. 8.

Рис. 8. Принципові схеми роботи

сепараторів: а – ситового; б

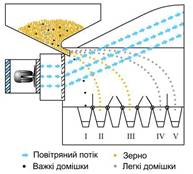

– повітряноситового Повітряноситові

сепаратори на підприємствах одержали широке розповсюдження. Це

комбіновані сепаратори, які поділяють зернову суміш за двома ознаками:

розмірами (шириною і товщиною) і швидкістю руху часточок у повітряному

потоці. Робочими органами цих машин є сита і повітряні канали.

Найпоширенішими є сепаратори типу ЗСМ, А1-БИС, Р6-СВС, БСХ та ін. Повітряноситові

сепаратори типу ЗСМ застосовують на підприємствах з механічним транспортом.

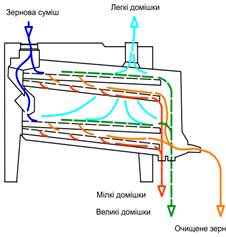

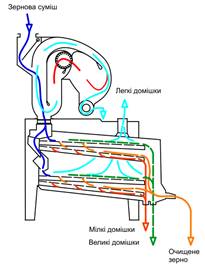

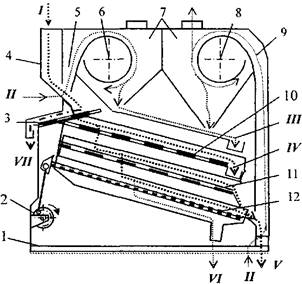

Функціональну схему сепаратора типу ЗСМ зображено на рис. 9. Сепаратор

розділяє зернову суміш на ситах за товщиною і шириною компонентів та за

їхніми аеродинамічними властивостями. У деяких

марках цього сепаратора є магнітний захист.

Рис. 9. Схема повітряноситового

сепаратора ЗСМ: 1 – корпус; 2 – привід; 3 –

колосове сито; 4 – бункер; 5 – канал

попереднього провіювання зерна; 6, 8 – вентилятори; 7 – осадові камери; 9 –

канал Повторного провіювання зерна;

10, 11 – сортувальні сита; 12 – підсівне сито; І – неочищене зерно; II – повітряний потік до циклона;

III – аспіраційні відноси; IV – схід з верхнього сита; V – очищене зерно; VI – дрібні домішки; VII – великі домішки Машини та обладнання для підготовки зерна до

переробки Розділення

виконується послідовно. Спочатку зерно очищається від легкої домішки (пилу,

полови) повітрям в аспіраційному каналі 5

(рис. 9) на виході з бункера 4

сепаратора. Потім зерно просіюється на ситах 3, 10–12, де видаляються

великі і дрібні домішки. Сита коливаються плоско-паралельно у вертикальній

площині. Відсортоване зерно провіюється висхідним повітряним потоком в

аспіраційному каналі 9 на виході з

сепаратора.

Рис. 10

а, б –

ситоповітряні сепаратори а – ЗСМ,

б – БСХ, в – ситовий сепаратор ORTAS Машина плоско-решетного

типу для первинної, вторинної очистки Повітряно-ситові сепаратори типу а1-біс і а1-блс

video не поддерживается вашим браузером. Ситовий сепаратор ПСО 100

video не поддерживается вашим браузером. Зернові сепаратори "ГОРИЗОНТ-К-24" Сепаратори з циліндричними ситами Сепаратори

з циліндричними ситами (барабанний грохот, бурат) – це обертовий барабан 2 циліндричної або конічної форми з

ситовою бічною поверхнею (рис. 11). Циліндричні барабани встановлюють у

кожусі 4 під кутом 4–7° до горизонту, а конічні – горизонтально. Широко

розповсюджені сепаратори такого типу марок ЛУЧ, KDC. БЗО та ін.

Рис.

11. Барабанні ситові сепаратори: 1 –

шнековий живильник; 2 – сито; 3 – шнек; 4 – корпус;

А – прохідна фракція; Б – сходова фракція Принцип

роботи барабанного ситового сепаратора такий: зерно подається в

завантажувальний бункер 2 (рис. 12)

аспіраційного блоку сепаратора. За допомогою заслінки 4 забезпечується рівномірна подача зернового матеріалу, який,

проходячи широким рівномірним шаром через аспіраційну камеру 6, піддається

дії повітряного потоку, що виділяє легкі домішки та пил.

Рис.

12. Схема роботи барабанного ситового сепаратора: 1 – регулятор повітряного потоку;

2 – завантажувальний бункер; 3 – осадкова камера; 4 – регулятор подачі

зернової суміші; 5 –

розвантажувальний шнек; 6 – аспіраційна камера; 7 – барабан; 8 – вентилятор;

9 – додаткова аспірація

барабану; 10 – регулятор Нахилу барабану; 11 – ролики чистика барабану; 12 –

регулятор частоти

обертання; 13 – секції решіт; 14 – рухома заслінка Найтяжча

частина домішок осідає на дні камери 3

звідки вивантажується шнеком 5, а самі легкі домішки та пил витягуються

вентилятором 8 з аспіратора. З

аспіраційної камери 6 суміш

подається в обертовий барабан 7, де

проходить процес очищення від решти домішок, які відрізняються розмірами.

Фракції очищеного зерна і домішок виводяться з машини через відповідні

патрубки.

Рис.

13. Процес очищення зернової суміші у барабанному сепараторі Спеціальна

конструкція лопаток, розміщених всередині барабану, дає можливість рівномірно

розподілити суміш по поверхні решіт. Залежно від моделі барабанні сепаратори

можуть складатися з 2, 3, 4, 5 секцій решіт. Сучасні

барабанні сепаратори, залежно від решіт, які використовуються, нахилу

барабану та швидкості його обертання, можуть використовуватися у різних

режимах: аспірація, попереднє очищення, первинне очищення, трієрне очищння та

калібрування.

Рис.

14. Барабанні сепаратори

video не поддерживается вашим браузером. Зерновий сепаратор ПРОМІНЬ ЗСО-300 Пневмосортувальні столи Пневмосортувальний стіл БПС (рис. 15)

належить до машин для очищення зерна від домішок, що відрізняються від

нього щільністю, розмірами, формою і характером поверхні.

Рис. 15. Пневмосортувальний

стіл БПС: а – загальний вигляд: 1 –

живильний пристрій; 2 – вібростіл; 3 – повітряна камера; 4 – лотки для збирання і виведення

фракцій; 5 – шатун; 6 – привід з варіатором; 7 –

вентилятор; 8 – повітряний фільтр; 9

– станина; б – схема поділу зерна на деці стола: І – легкі відходи; II – проміжна фракція; III– чисте зерно; IV– важкі відходи Машина складається зі станини 9 (рис. 15

а), повітряної камери 3, живильного

пристрою 1, вібростола

2 і приводу 6 з варіатором. Вихідна суміш

розділяється на деці вібростола під дією повітряного потоку, що створюють

п'ять вентиляторів 7, і

коливальними рухами деки. Вихідна суміш, що надходить на деку, цілком покриває її робочу

поверхню, що умовно поділяють на зони розташування і розподілу. Зона

розташування утворюється на початку руху зернової

суміші. Під час коливання деки і продування її знизу повітряним потоком легше

насіння і домішки переміщуються вгору, так би мовити спливають, а важчі –

осідають. При цьому вихідна суміш розташовується на деці (рис. 15 б) визначеними смугами: легкі

відходи І; проміжна фракція II, очищене

зерно III. За

допомогою напрямних планок кожна фракція видаляється з машини. З правого боку

деки у верхній частині розташовано вловлювач для важких відходів IV.

video не поддерживается вашим браузером. Пневмосортувальний стіл ВПС для очищення зерна

Рис. 16. Пневмосортувальні

столи Для

очищення зернової суміші також використовують: –

віброгрохоти коливального типу; – трієри; –

скальператори; –

камневідбірні машини; –

вібровідцентрові сепаратори; – магнітні

сепаратори; –

фотосепаратори; – лазерні

оптоволоконні сепаратори. Барабанний скальператор А1-БЗО Камневідбірні машини типу РЗ-БКТ Технічна характеристика

шнекового преса Б6-БПО 2.1.4. Машини для очищення поверхні зерна сухим і

мокрим способом Тому в технологічних процесах сортових помелів

зерна передбачена обробка поверхні зерна двома способами – сухим і мокрим.

Для сухої обробки поверхні зерна застосовують оббивальні та щіткові машини, а

для мокрої – мийні машини. У млинах і

крупорушках застосовують оббивальні машини ударної дії з бильним барабаном і

абразивним або сталевим циліндром, які пристосовані для роботи з механічним

та пневматичним транспортом, їх застосовують для очищення поверхні зернівок

від бруду перед розмелюванням зерна на борошно і для попереднього лущення

зерна в круп'яному виробництві. В

оббивальній машині зерно зазнає дії кількох чинників: ударів бил і ударів об

поверхню циліндра; тертю зерна об поверхню і між собою. Абразивна поверхня

діє на зерно інтенсивніше у порівнянні зі сталевою, частково видаляються

оболонки, боріздки і зародки, а також оголюється ендосперм, що призводить до

його втрати. Оббивальна машина зі сталевою гладкою поверхнею м'яко діє на

зерно, видаляє пил і здійснює незначне лущення зерна, зберігаючи при цьому

зародок. Під час обробки зерна оббивальними машинами на поверхні зернівок

з’являються надірвані оболонки, а в боріздках залишається пил, тому зерно

додатково обробляють щітковими машинами. У мийних

машинах зерно очищається від легких і важких домішок, зернівки очищаються

зовні від бруду гідродинамічною дією води, зволожуються. Після певної

витримки зволоженого зерна (вилежування) усередині в зернівках відбувається

диференційований розподіл вологи між оболонками й ендоспермом, структура

оболонок стає пластично-в'язкою, а ендосперм крихким; послабляються зв'язки

між ендоспермом і оболонками. Усе це в сукупності під час подрібнення зерна

полегшує відокремлення оболонок з мінімальними витратами ендосперму і

зменшує енергомісткість процесу подрібнення. Застосування мийних машин у

підготовчих відділеннях млинів сільськогосподарського призначення є

перспективним, спрощує технологію підготовки зерна до

помелу, потребує меншої кількості машин. Оббивальні

та щіткові машини У сучасних

зернопереробних виробництвах найпоширеніший сухий спосіб очищення зерна

оббивальними та щітковими машинами. Машини з

абразивним циліндром застосовують для попередньої обробки зерна з інтенсивною

дією на нього, машини зі сталевими суцільними і ситовими циліндрами – після

обробки зерна в абразивних машинах. Щіткові машини застосовують на

завершальному етапі підготовки зерна до помелу. На

переробнтх підприємствах широко використовують машини типу ЗНМ, ЗМП, ЗНП,

Р3-БМО, ЗОМ та ін. Оббивальні машини бувають двох типів: – із внутрішньоцеховим механічним транспортуванням зерна; – із внутрішньоцеховим пневматичним транспортуванням зерна. В оббивальну машину з механічним транспортуванням

зерна (рис. 17 а) зерно надходить через патрубок 1.

Обертові била 2 підхоплюють

зерно і скидають його на внутрішню поверхню циліндра 3. Внутрішня частина машини аспірується через сітку 4. Швидкості зерна і бил не

збігаються, тому зернина спочатку зазнає удару бил, потім ударяється об

абразивну поверхню циліндра. Зерно, як пружно-грузьке тіло, відбиваючись від абразивної поверхні

циліндра, знову стикається з билами, і після багаторазових ударів поверхня

зерен очищається. Під час виходу з машини оброблене зерно піддають сепаруванню висхідним

повітряним потоком. Схему роботи оббивальної машини з внутрішньоцеховим, пневматичним

транспортуванням зерна зображено на рис. 17 б. Повітря несе із собою зерно

разом з часточками, відокремленими в машині. Очищене зерно виділяється в

пневматичному сепараторі-розвантажнику. Швидкість руху повітря в каналах регулюють

клапаном 1.

Рис. 17.

Схеми оббивальних машин для борошномельних заводів: а – із внутрішньоцеховим механічним

транспортуванням: 1 –

патрубок; 2 – било; 3 – циліндр; 4 – сітка; б – із внутрішньоцеховим

пневматичним транспортуванням: 1

– клапан; 2 – циліндр; 3 – електродвигун; І – надходження зерна; ІІ –

відсмоктування повітря; III –

випускання зерна; IV – надходження повітря; V –

відсмоктування аеросуміші На борошномельних підприємствах використовують оббивальні машини марки

ЗНМ з абразивною поверхнею і осьовим розміщенням бил, а також марки ЗНП і ЗМП

з абразивною (Н) або металевою (М) поверхнею і радикальним розміщенням

бил пропелероподібної форми. Оббивальні машини ЗНМ використовують на підприємствах із механічним

внутрішньоцеховим транспортуванням, а машини ЗНП і ЗМП – на підприємствах як

із пневматичним, так і з механічним транспортуванням. Машини з абразивним циліндром застосовують під час попередньої підготовки

зерна з інтенсивною дією на зерно. Машини зі сталевими (ситовими) циліндрами застосовують на наступних

етапах підготовки зерна за меншого впливу на нього, що призводить до зниження

кількості битого зерна. Вертикальні оббивальні машини типу РЗ-БМО призначені для сухого очищення

поверхні зерна від пилу, часткового відокремлення плодових оболонок, борідки,

зародка. Оббивальні машини випускають продуктивністю 1,67 і 3,33 кг/с. Вертикальна оббивальна

машина (рис. 18) має корпус 1

зварної конструкції, виготовлений з листового матеріалу, який несе на собі

складові машини. У корпусі встановлено двері 12 для доступу до внутрішніх частин

машини.

Рис. 18.

Вертикальна оббивальна машина: 1 –

корпус; 2 – сітчастий

циліндр; 3 – диск; 4 – пружина; 5 – приймальний

патрубок; 6 – завантажувальна

лійка; 7 – нижній конус; 8 – живильний пристрій; 9 – розетка; 10 –

ротор; 11 – било; 12 – двері; І – відходи; II –

очищене зерно; ІІІ –

надходження зерна Машини для обробки зерна водою

video

не поддерживается

вашим Розбирання та збирання оббивальної машини

Рис. 19. Оббивальні машини Вертикальні оббивні машини типу РЗ-БМО Горизонтальні оббивні машини типу РЗ-БГО Мийні

машини Під час

обробки зерна водою воно добре очищується від домішок, ззовні від бруду і

зволожується. У зволоженому зерні в середині нього відбувається

диференційоване розподілення вологи між оболонкою і ендоспермом. Під час

відлежування зволоженого зерна послаблюються зв'язки між ендоспермом і

оболонками, структура оболонок стає пластично-в'язкою, а в ядрі утворюються

тріщинки, воно стає крихкішим. Все це в сукупності полегшує відокремлення

оболонок від ядра великими часточками, зменшує енергомісткість процесу

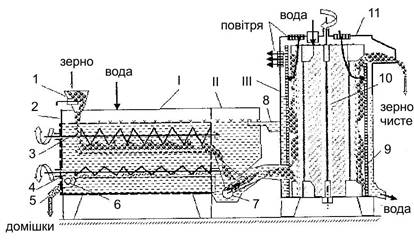

подрібнення зерна вальцями верстата. Для миття

зерна використовують комбіновані мийні машини Ж9-БМА, Ж9-БМБ, КВД та ін. з вертикальною відтискною колонкою.

Ці машини відокремлюють основну масу домішок, що відрізняється від зерна

густиною і очищують поверхню зернівок від прилиплого бруду. Основними вузлами

мийної машини (рис. 20) є ванна І з

двома парами шнеків 3,4, сплавна

камера II та віджимна колонка Ш з циліндричним ситом 9

і бильним рото ром 10. верхні шнеки

3 призначені для перемішування

зерна з водою і транспортування його у сплавну камеру II, нижні 4

– для видалення з ванни осадженої мінеральної домішки. Сплавна камера II має лоток 8

для відведення з машини легких домішок і сопло 7 для гідродинамічної подачі зерна у відтискну колонку III. Прийомний пристрій 1 машини встановлюють вздовж ванни в різних місцях, від цього

залежить тривалість миття зерна в машині.

Рис.

20. Функціональна схема мийної машини: І – мийна

ванна; II – сплавна камера; III – віджимна колонка; 1 – приймальний

пристрій; 2 – корито; 3,4 – шнеки; 5 – вивідний патрубок; 6, 7 – сопло; 8 – лоток для відведення легкої

домішки; 9 – сито; 10 – ротор; 11 – кожух Технологічний

процес в машині відбувається так: зерно з приймального пристрою 1 самопливом подається у ванну з водою, опускається в шнеки 3, витками шнеків інтенсивно перемішується з водою і подається у

сплавну камеру. Подача води в мийну машину здійснюється через комунікації

системи (на рис. 20 не показані), швидкість переміщення зерна шнеками в

мийній ванні обирають експериментально залежно від виду зерна і ступеня його

забруднення в межах 0,25–0,3 м/с. Під час

руху зерно у ванні воно розшаровується за густиною, легші домішки спливають

на поверхню води, переміщаються до сплавного лотка 8 і виводяться з машини разом з частиною води. Важкі домішки

(пісок, камені тощо) осідають на дно камери, звідки шнеками 4, переміщаються в зворотному напрямку

до коробки, з якої періодично вимиваються водою в каналізацію за допомогою

сопла 6 через вивідний патрубок 5. Камені та інші важкі частки, що

зсідаються на дно коробки видаляють вручну. У сплавній

камері зерно потрапляє в течію води, яка виходить під тиском із сопла 7, підхоплюється нею і переміщається у

приймальний патрубок віджимної колонку III. Зерно

разом з водою із нижньої частини віджимної колонки підіймається лопатками

ротора гвинтовою траєкторією вверх до вихідного отвору. В робочій зоні

віджимної колонки воно піддається інтенсивній дії бил, тертю об поверхню

сита, гідродинамічній дії води в результаті чого зернівки добре відмиваються

від бруду і частково лущаться. У верхній частині колонки зерно обполіскується

чистою водою, яка подається в робочий простір кільцевим колектором 8, і просушується повітрям, що

поступає в машину через спеціальні отвори в кожусі (вентиляторний ефект

ротора). За рахунок відцентрової сили, що діє на суміш зерна з водою,

віджимається вода, проходить через сито і по стінках кожуха стікає вниз

колонки. Відпрацьовану

воду випускають у каналізацію або направляють на очищення для повторного

використання. Залежно від ступеня забруднення воду повертають у мийну машину

повністю або частково. Мийні

машини мають систему блокування, що забезпечує автоматичну зупинку машини

під час зупинки електродвигуна віджимної колонки, за припинення подачі води

або зерна. Використання

традиційної мийної машини для очищення насіннєвого матеріалу і зерна гречки,

проса та інших культур у лініях виготовлення крупів обмежене значним

пошкодження зародка та підвищеним виходом битих зерен.

Рис. 21. Мийні машини Машина мокрого лущення зерна А1-БМШ Машини для вологої обробки

зерна 2.1.5. Гідротермічна обробка зерна Гідротермічне оброблення

зерна – збагачувальний спосіб, що сприяє поліпшенню

технологічних властивостей зерна і підвищенню використання його харчових

ресурсів для продовольчих потреб. У результаті гідротермічного оброблення

поліпшуються: – борошномельні властивості зерна, оскільки

оболонки стають більш грузькими й еластичними, ніж ендосперм, що сприяє

кращому їх відокремленню; –

хлібопекарські властивості борошна внаслідок впливу тепла на білковий

комплекс зволоженого зерна поліпшуються. На

сучасних борошномельних заводах для гідротермічного оброблення застосовують

апарати різних конструкцій. Апарати для гідротермічного і теплового

оброблення залежно від призначення поділяють на три групи: для оброблення

зерна злакових і круп'яних культур, компонентів комбікормів. До першої групи

належать підігрівники і кондиціонери. На борошномельних підприємствах для

підготовки зерна до помелу найбільше призначені

швидкісні кондиціонери. В них як теплоносій використовують пару. За видом оброблення зерна застосовують таке кондиціювання: – холодне, при якому зерно зволожують водою за температури

15–20 °С. Послідовність використання машин для оброблення зерна: мийна

машина, апарат для зволоження, бункер для відволожування; – гаряче, при якому зерно зволожують у водно-повітряних

кондиціонерах. Послідовність використання машин для оброблення зерна: мийна машина,

водно-повітряний кондиціонер, апарат для зволоження, бункер для

відволожування; – швидкісне, при якому зерно зволожують у спеціальних апаратах

швидкісного кондиціювання (АСК), в яких для оброблення зерна використовується

пара. Послідовність

використання машин для оброблення зерна: швидкісний кондиціонер, бункер,

мийна машина, апарат для зволоження, бункер для відволожування; – поверхневе, при якому в процесі кондиціювання відбувається

закупорювання капілярів оболонки зерна, що призводить до ослаблення зв'язку

ендосперму з оболонкою; – вакуумне, при якому зерно підігрівають, зволожують і

підсушують під вакуумом. На

сучасних вальцьових млинах переважно застосовують холодне поетапне

кондиціювання зерна, яке охоплює операції зволоження зерна водою з наступним

тривалим (12–24 год.) відволоженням за температури 15–24 °С (перший етап) і

додаткового зволоження з короткочасним відволоженням (45–60 хв) перед

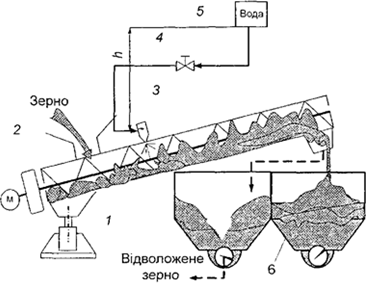

розмелюванням зерна – заключний етап. Комплект

обладнання для холодного кондиціювання зерна на млинах сільськогосподарського

призначення (рис. 22) складається із шнекового зволожувача 2, системи постачання води і декількох

бункерів відволожування зерна 6. У

нижній частині бункерів відволоження встановлені вивантажувальні зернові

шнеки. Подача води до гвинтового зволожувача здійснюється за рахунок

гідростатичного тиску як показано на схемі, або під тиском водопровідної

мережі. Робочий

процес ГТО здійснюється так: попередньо очищене зерно безперервно подається у

гвинтовий зволожувач 2, де

зволожується крапельним способом водою, яка надходить у гвинт через форсунку

3 із бака 5. Витрати води регулюють краном 4 залежно від початкової вологості зерна. Витками гвинта зерно

транспортується в один із бункерів відволоження 6, перемішується під час транспортування; від механічної

взаємодії зернівок з краплями води, останні подрібнюються, при цьому

рівномірно зволожують оболонки зернівок. У бункерах

відволоження відбувається диференційоване розподілення вологи між оболонкою

і ендоспермом зернівки, волога проникає всередину ядра, де утворюються

мікротріщини. Воно стає більш крихким, послаблюються зв'язки між ендоспермом

і оболонками, структура оболонок стає пластично-в'язкою. Все це в сукупності

полегшує відокремлення оболонок від ядра великими часточками і їх відсіювання

від готових продуктів, зменшує енергомісткість процесу подрібнення зерна

вальцьовими подрібнювачами. Відволожене

зерно із бункерів 6 вивантажують

гвинтами для подальшої обробки.

Рис.

22. Функціональна схема холодного кондиціювання зерна: 1 – поворотна п'ята; 2 – гвинтовий змішувач; 3 –

форсунка; 4 – дозатор; 5 – бак; 6 –

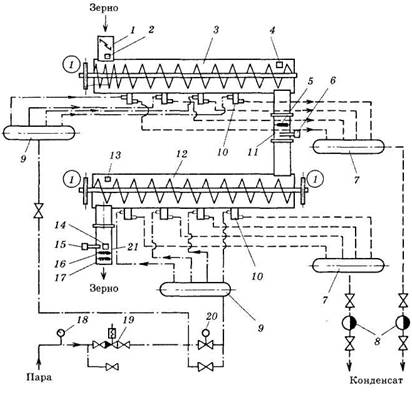

бункери відлежування Швидкісне

кондиціювання проводять парою в апаратах типу АСК. Для

швидкісного кондиціювання використовують апарати АСК-5 і АСК-10, а для

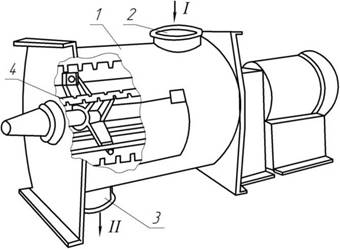

видалення поверхневої вологи – вологознімачі В-5 і В-10. Апарат АСК (рис. 23) – безперервної дії шнекового типу з

автоматичною системою регулювання температури нагрівання зерна й автоматичною

системою захисту від перевантаження, – складається із нагрівального і

контрольного шнеків, станини з кожухом, контрольного патрубка, системи

трубопроводів, випускного патрубка, конденсатовідвідників, пульта керування і

сигналізації. В апараті швидкісного кондиціювання зерно

обробляється у такій послідовності: зерно вологістю близько 14 % воно

надходить у нагрівальний 3, а потім

у контрольний 12 шнеки

і, переміщуючись, зазнає нагрівання і зволоження на 2 % парою, що подається

форсунками 10. Температура

зерна в нагрівальному шнеку становить близько 30–40 °С, у контрольному шнеку

залежно від заданого теплового режиму – 40–60 °С. Надходячи в приймальний

патрубок нагрівального шнека, зерно давить на заслінку, відхиляє її і через

важільно-кулачковий механізм переключає контакти кінцевого вимикача 2, установленого на приймальному

патрубку, підготовлюючи ланцюг харчування головного електромагніту

соленоїдного вентиля 19. У

нагрівальному шнеку зерно в міру переміщення перемішується лопатками. З

нагрівального шнека воно контрольним патрубком 11 через вимірювальні перетворювачі 5 і 6 дистанційних термометрів

надходить у контрольний шнек 12.

Потім воно проходить у випускному патрубку через вимірювальні

перетворювачі 15 і 16 дистанційних термометрів та

вимірювальний перетворювач регулятора температури 17 і відхиляє заслінку, що через

важіль – покулачковий механізм переключає контакти кінцевого вимикача 14, вимикаючи головний електромагніт

соленоїдного вентиля, у результаті чого пара розпилювачів форсунки подається

в шнеки. З цього моменту починається оброблення парою зерна, що проходить

шнеками.

Рис.

23. Технологічна схема кондиціонера АСК: 1 – приймальний патрубок; 2, 4, 13, 14 – кінцеві вимикачі; 3 – нагрівальний шнек; 5, 16 – вимірювальні перетворювачі

манометричних електроконтактних термометрів; 6, 15 – вимірювальні перетворювачі

термометрів опору; 7 – колектор конденсату; 8 – конденсатовідвідник; 9 – колектор пари; 10 – форсунки; 11 – контрольний патрубок; 12 – контрольний шнек; 17 – вимірювальний перетворювач

автоматичного регулятора температури; 18

– манометр; 19 –

вентиль з електромагнітним приводом; 20 – регулювальний клапан з

виконавчим механізмом; 21 –

випускний патрубок Під час

проведення швидкісного кондиціювання домагаються приблизно такої самої

технологічної вологості зерна, як і за холодного, а тривалість відволожування

практично мало залежить від виду пшениці та становить не більш як 3 год. Додатковим

параметром процесу є гранична температура нагрівання зерна, що не має

перевищувати 40–60 °С. 2.1.6. Машини для подрібнення зерна Під час виробництва борошна процес подрібнення зерна і проміжних

продуктів є одним із головних, бо в значній мірі впливає на вихід і якість

готової продукції. Подрібнення зерна – одна з найбільш енергомістких

операцій. Технологічні прийоми і машини, які використовують для подрібнення,

в значній мірі формують техніко-економічні показники борошномельного заводу. У плющильному верстаті зерно потрапляє в зазор,

який має менші розміри, ніж зерно, між двома вальцями, що обертаються з

однаковою швидкістю. Зерно руйнується за рахунок стиснення зерна вальцями. У вальцьовому верстаті

зерно подрібнюється між двома циліндричними вальцями, що обертаються

назустріч один одному з різною швидкістю. Руйнування зерна здійснюється в

результаті дії на нього зусиль стиснення і зрушення. У жорновому подрібнювачі

зерно подрібнюється між двома абразивними каменями – обертовим і нерухомим.

Під дією нерухомої сили і сили тертя зерно переміщується від центра до

периферії по спіралі. Оскільки зазор між каменями поступово зменшується від

центра до периферії,

зерно під час переміщення багаторазово піддається стискуванню і зрушенню, що

призводить до його руйнування. У дисковому подрібнювачі

зерно подається на диск з перегородками. Диск обертається з великою

швидкістю, внаслідок чого зерно руйнується одноразовим ударом об перегородки

і виводиться з машини. У молотковій дробарці зерно під час вільного

падіння під дією удару сталевих молотків розділяється на дрібні часточки.

Подальше руйнування часточок здійснюється головним чином за рахунок

перетирання їх об поверхню сталевого штампованого сита. У бильній машині зерно піддається інтенсивній

дії бил і ситового барабана, а також тертю часточок між собою, внаслідок чого

зерно перетирається і руйнується.

Рис. 24. Класифікація машин для

подрібнення зерна Вальцьові млини (верстати) призначені для

подрібнення зерна і проміжних продуктів злакових культур на борошномельних

заводах. Подрібнення проходить у клиноподібному просторі, створеного

поверхнями двох циліндричних паралельних вальців, які обертаються з різними швидкостями назустріч один одному. Зерно

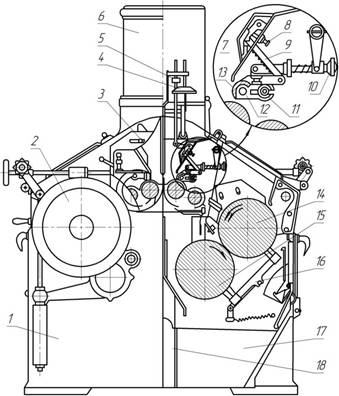

подрібнюється в результаті деформації стиску та зсуву. Вальцьовий млин ЗМ2 – двохсекційний з автоматичною дистанційною

системою управління, автоматичним регулюванням продуктивності, призначений

для подрібнення зерна і проміжних продуктів помелу. Вальці

встановлюють на роликових підшипниках так, щоб між лінією, яка з'єднує вісі вальців

і горизонталлю був кут 450. Вальцьові

верстати ЗМ-2 і БВ-2 конструктивно виконані за звичайною схемою; більшість

механізмів, вузлів і деталей у них взаємозамінні. Ці верстати відрізняються

між собою переважно наявністю пневмоприймача, установлення якого у верстатах

БВ-2 потребує збільшення розмірів станини за шириною і висотою. Вальцьовий верстат

ЗМ-2 (рис. 25) має станину, яка складається з двох

чавунних бокових 1, двох

верхніх поздовжніх косинців, двох нижніх сполучних стінок, центральної траверси і горловини, пов'язаних у єдину

жорстку систему за допомогою болтів і штифтів. У верстаті встановлюють

вальці. Вони мають пустотілу чавунну бочку з номінальним діаметром 250 мм і

пустотілі сталеві півосі, що забезпечують зменшення маси верстата і дають змогу

охолоджувати вальці водою. На робочу поверхню бочок наносять рифлений або

шорсткуватий рельєф з певними параметрами, які обирають залежно від місця

встановлення верстата в технологічній схемі. Вальці обертаються в дворядних

роликових підшипниках, що мають конічну нарізну втулку з циліндричною насадкою

на опорні шийки цапф. Живильна заслінка 13, яка

регулює кількість продукту, що подається на розподільний валик, має

дугоподібну форму і вільно обертається на осях коромисла 12. Осі розташовані по центру колової

дуги заслінки. Коромисло має вигляд зрізаного циліндра з двома кронштейнами,

за допомогою яких він кріпиться до боковий станини. Осі коромисла нарізною

частиною угвинчуються в ексцентрикові втулки 11, призначені для регулювання рівномірності зазору між

живильною заслінкою і дозувальним валиком. Осі коромисла фіксують

контргайками, а ексцентрикові втулки після регулювання затискують у кронштейнах коромисла. З правим кронштейном коромисла з'єднуються гвинтом 10 ручного регулювання зазору. За

допомогою важеля, втулка якого вільно насаджена на гвинт 10, коромисло зв'язане з автоматом

для відкривання – закривання щілини під час привалу – відвалу. На лівому

кронштейні коромисла закріплено планку, що упирається в болт і цим обмежує

опускання коромисла із заслінкою, запобігаючи торканню заслінки об

дозувальний валик під час закривання щілини.

Рис. 25. Вальцьовий млин ЗМ-2: 1 – боковина станини; 2 – ведений привідний шків; 3 – автомат привалу відвалу; 4 – вимірювальний перетворювач

автомата; 5 – вимірювальний перетворювач механізму автоматичного регулювання

живлення (продуктивності); 6 –

приймальна труба (циліндр); 7 – планка пружини; 8 – болт- обмежник; 9 – пружина вимірювального

перетворювача; 10 – гвинт

ручного регулювання; 11 –

ексцентрикова втулка; 12 – коромисло; 13 –

живильна заслінка; 14 –

швидкообертовий валець; 15 –

повільнообертовий валець;16 – щітки для очищення вальців; 17 – бункер; 18 –

аспіраційна коробка Болтом, угвинченим у кронштейн на плиті лівої

боковини станини, можна встановити необхідний мінімальний зазор. За ручного регулювання розміру живильного зазору заслінку 13 опускають і піднімають гвинтом 10 разом з коромислом 12. Заслінка вільно обертається на

коромислі, кінематично з'єднана за допомогою планки і важелів з вимірювальним

перетворювачем 5, розташованим

у приймальній трубі верстата. Пружина 9 намагається розвернути заслінку, щоб прикрити зазор, а

внаслідок тиску продукту на вимірювальний перетворювач заслінка розвертається

у зворотний бік на визначений розмір, переборюючи опір пружини. Під час роботи верстата, регулюючи вручну, встановлюють зазор, що

забезпечує потрібну продуктивність верстата за тієї кількості продукту, що

надходить у цей момент. При цьому рівень продукту в приймальній трубі може

стабілізуватися на визначеній висоті в межах видимої частини труби, і

заслінка займе щодо коромисла певне проміжне положення. Якщо у верстат почне

надходити більше продукту і рівень його в трубі підвищиться, то збільшиться

тиск на вимірювальний перетворювач і він розверне заслінку щодо коромисла. У

результаті збільшення живильної щілини рівень продукту в трубі знову

встановиться практично на початковому значенні. Якщо ж надходження продукту

зменшиться і рівень його почне падати, то щілина прикриється під дією пружини

вимірювального перетворювача. Рівень продукту в трубі й у цьому разі

стабілізується.

Рис. 26. Вальцьові млини: а –

ЗМ-2; б – А1-БЗН; в – ORТ-V Вальцьові верстати типу А1-БЗН Межі відхилення заслінки при збільшенні живильного зазору залежать від

положення спеціального болта 8,

основне призначення якого – обмеження максимальної продуктивності

верстата за потужністю встановленого електродвигуна і можливостями системи

транспортування кінцевого продукту з-під верстата. Механізм автоматичного

регулювання живлення дає змогу регулювати продуктивність у

межах від 0 до 30 %. Унаслідок зміни натягу пружини 9 заслінки, переставляючи верхній

кінець її в один з отворів планки 7,

можна регулювати рівень продукту в приймальній трубі. Подрібнювачі

ударно-відцентрової дії Ударно-відцентрові подрібнювачі досить широко

застосовують у процесі сортових помелів пшениці на вітчизняних підприємствах і за кордоном. До них відносять штифтові подрібнювачі-дезінтегратори,

розмелювальні машини, деташери та ін. Ці машини, як правило, використовують разом з

вальцьовими верстатами. Вони призначені для остаточного

помелу, розпушення продукту, сприяючи значною мірою стабілізації цього

процесу. Деташер А1-БДГ (рис. 27) призначений для

подрібнювання проміжних продуктів після вальцьових верстатів. На вальцях з мікрошорсткуватою робочою поверхнею

подрібнюють дрібні продукти з відносно великим вмістом оболонок. Основним робочим органом деташера є бильний ротор 4, що обертається у середині

циліндричного корпусу. Технологічний процес оброблення продукту в деташері здійснюється так: після вальцьового верстата продукт

самопливом чи через систему пневмотранспорту спрямовується в приймальний

патрубок і надходить у робочу зону. Тут він підхоплюється билами обертового

ротора, відкидається на стінку корпусу і поступово переміщується до вивідного

патрубка. Шість приварених до корпусу по всій його

довжині пластинок забезпечують гальмування продукту, підсилюють його розпушування

і додаткове подрібнювання. Під впливом похилих ділянок косозубих бил продукт

переміщується до виходу. На цьому шляху в результаті багаторазових ударів,

тертя часточок об била й обичайку відбувається подрібнювання, руйнування

часточок.

Рис. 27.

Схема деташера А1-БДГ: 1 –

корпус; 2 – приймальний

патрубок; 3 –

випускний патрубок; 4 –

бильний ротор; І – вхідний

продукт; II – подрібнений продукт Робочий процес в ударно-стираючих і сортуючих машинах Технічна характеристика віброцентрофугала РЗ-БЦА Технічна характеристика ентолейтора РЗ-БЕР Під час просіювання із суміші вилучають готові продукти (борошно,

висівки) і проміжні продукти, які спрямовують на повторне подрібнення.

Вирівняні за крупністю в процесі просіювання продукти відрізняються якістю

(насипною щільністю, вмістом жиру, білка, іншими

показниками). Деякі продукти, наприклад крупинки найменшої насипної щільності

– зародок та найбільшої – ендосперм з центральної частини ядра, мають

самостійну споживчу якість, із них формують вихідні продукти (зародок і манну

крупу). Подрібнення часточок з високим вмістом жиру (зародків) на борошно є

недоцільним, оскільки наявність жиру в борошні зменшує термін його

зберігання. Тому в розвинених технологічних схемах багатосортних помелів

проміжні фракції сортують за якістю (насипною щільністю). Розділення

продуктів подрібнення зерна на фракції за розмірами часточок виконують

розсійниками, плоскими та роторними просіювачами з циліндричними ситами,

сортування за якістю (добротністю) – на ситовійних машинах. Процес поділу

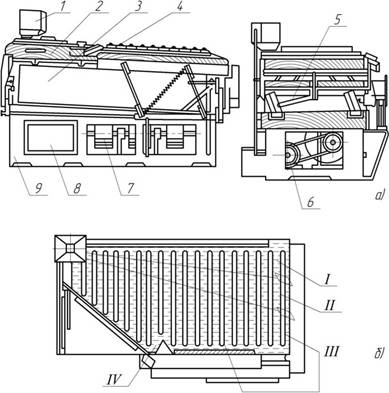

вихідної суміші на ситах на складові більш однорідної фракції називають просіюванням. На сучасних

борошномельних заводах для сортування продуктів подрібнювання (просіювання)

зерна використовують просіювачі. Основною частиною просіювачів є ситові

корпуси (металотканні, поліамідні та шовкові), що складаються з покладених

одна на одну дерев'яних рам з натягнутими горизонтальними ситами. За принципом

зрівноваження поступального руху мас і за способом підвіски балансирів

розсійники поділяють на кривошипні (рис. 28 а) і

само балансовані (рис. 28 б, в). За кількістю

ситових корпусів розсійники поділяють на одно-, дво- і багатокорпусні (від

двох до шести корпусів), за конструктивним виконанням – на пакетні, в яких

корпуси зібрані з ситових рам у пакети, і шафові, в яких ситові рами

вставляють у напрямні секцій.

Рис. 28. Схеми розсійників: а – з кривошипним приводом; б – самобалансований з веретеном; в – самобалансований з приводом на

корпусі; 1 – секція; 2 – сито; 3 – трос; 4 – балансир; 5 – живильна коробка; 6 – підвісна

опора; 7,8 – еластичний рукав; 9 – вал; 10 – привід; 11 – веретено; 12 – головна

рама; 13 – пружні опори Ситові

корпуси здійснюють коловий поступальний рух у горизонтальній площині. Продукти

подрібнювання, переміщуючись по ситах просіювача, переходять зверху вниз з

рами на раму і поступово просіюються, розділяючись на кілька фракцій, що

відрізняються крупністю часточок. Ефективність роботи всіх технологічних

машин борошномельного заводу залежить від того, наскільки всі фракції

виявляються однорідними за крупністю часточок. Просіювачі застосовують і на

круп'яних заводах для сортування зерна, продуктів лущення і крупи. Для

сортування продуктів, які одержують на останніх етапах подрібнювання зерна,

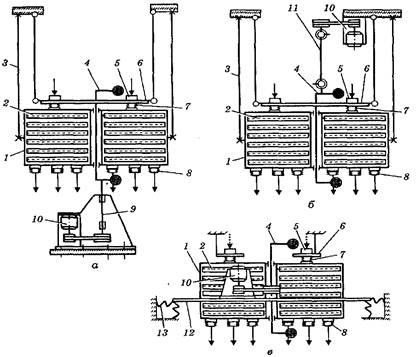

використовують відцентрові бурати і барабанні (циліндричні) просіювачі. Процес сортування в розсійниках Робочий процес у ситовіяльних машинах Рис. 29. Просіювачі борошна 2.1.8. Компоновка ліній для переробки зерна на

борошно і крупи Механізована лінія підготовки посівного матеріалу Якість і вихід готової продукції, особливо посівного

матеріалу, значною мірою залежить від його технології післязбиральної

обробки. У системі обробки найбільші обсяги займає сепарування зернових мас,

їх очищення-сортування. Для цих операцій пропонують різні машини, які, в першу чергу, розраховані на великі підприємства. Для

звичайних господарств насіннєвого напрямку асортимент пропонованих машин,

особливо в комплексі, вкрай обмежений. Лінія призначена для очищення–сортування–збагачення

насіння зернових, зернобобових та олійних культур, зокрема гібридів

кукурудзи, а також їх батьківських компонентів, забезпечує м'яку і точну

обробку без механічних пошкоджень і травмування насіння. Може встановлюватися

і експлуатуватися в умовах звичайного насіннєвого господарства, включає

машини тільки вітчизняного виробництва.

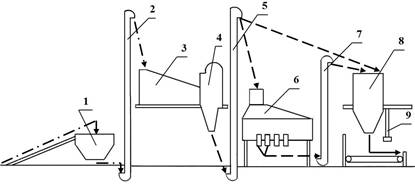

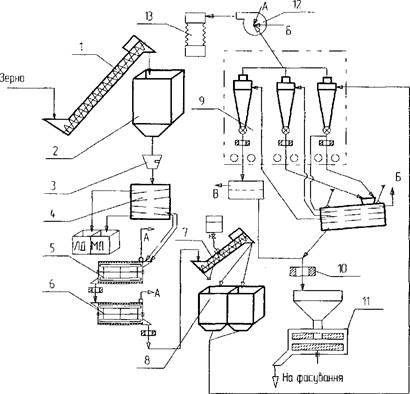

Рис. 30. Схема лінії підготовки посівного матеріалу:

1 – приймальний бункер; 2,5,7 – норії; 3 – сепаратор

БСХМ-16; 4 – аспіратор БСХ-100.20.000; 6 – стіл гравітаційний ПСС; 8 – дозатор «Норма-С»; 9 –

машина мішкозашивна Виробництво насiннєвих матерiалiв В останні роки на сільськогосподарських

підприємствах країни збільшилась кількість переробних виробництв, серед яких

значну частку займають млини і крупорушки. Господарствам, які вирощують

зерно, вигідно мати такі переробні виробництва малої продуктивності. Крім

зменшення витрат на транспортування та зберігання сировини, господарства одержують додаткові прибутки як від

реалізації продукції у переробленому вигляді, так і від раціонального

використання зерна; всі відходи виробництва, які можна використати для

відгодівлі худоби, птиці та для інших потреб залишаються в господарстві. Сучасні млини і крупорушки сільськогосподарського призначення проєктують

за спрощеними технологічними схемами, займають незначну виробничу площу,

потребують значно менших енерговитрат, простіші в експлуатації. За останній

час істотно підвищився технічний рівень їх основного обладнання,

впроваджуються засоби механізації і машини-автомати для фасування, пакування

готової продукції. Попитом користуються вальцьові млини і крупорушки «Харків'янка»

виробництва ЗАТ «Укрстанкіпром», млини «Фермер» – 0,6 і 1,2 заводу

«Автоштамп» м. Олександрія, агрегатні млини Р6-АВМ7, ОПМ-0,6 і крупорушки

Могилів-Подільського машинобудівного заводу,

комплектне обладнання для переробки зерна АТ «Бриг», м. Первомайськ

Миколаївської області та інше зернопереробне обладнання вітчизняного

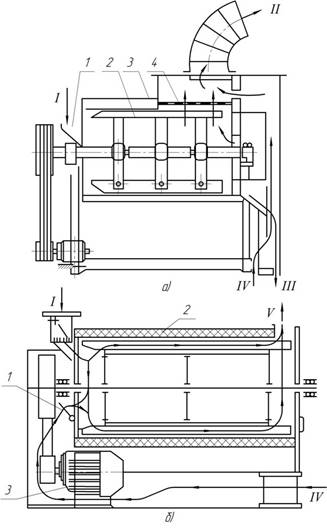

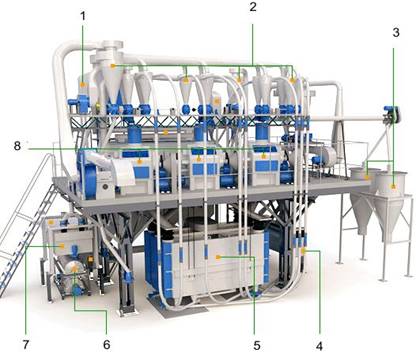

виробництва. Значно менший попит на млини жорнового типу. Млин ОПМ-0,6 «Фермер» (рис. 31) призначений

для переробки зерна пшениці на сортове борошно. На ньому також переробляють

жито і пшеницю на оббивне борошно. Млин має модульну будову, складається з

модулів очищення зерна, гідротермічної обробки і розмельного модуля. Модуль

очищення зерна складається із повітряного ситового сепаратора 3, каменевідбірної 4 і щіткової 5 машин, модуль холодного кондиціювання – з гвинтового

зволожувача 6 і двох бункерів

відволожування зерна 7. Розмельне відділення млина «Фєрмер-0,6»

відрізняється від традиційних відділень млинів тим, що сортування на

однорідні фракції за розмірами проміжних і готових продуктів здійснюється на

пневмороторних сепараторах. У млині застосовано сім таких сепараторів для

сортування проміжних продуктів і один – для контролю

зерна перед першою системою дертя. Процес помелу зерна у борошно відбувається в такій

послідовності. З приймального бункера пневмотранспортом зерно подається у

повітряний ситовий сепаратор 3

первинного очищення. Для підвищення ефективності очищення, зерно далі

очищається від мінеральної домішки каменевідбірною машиною 4, а від бруду на поверхні зернівок –

щітковою машиною 5. Наступний процес – холодне кондиціювання. Для цього

зерно зволожують гвинтовим зволожувачем 6

й подають в один із бункерів 7 для

відволожування, яке триває 12–24 годин. Під час кондиціювання в зернівках

відбуваються складні біохімічні процеси, змінюються структурно-механічні

властивості їх, підвищується еластичність оболонок і розтріскується

ендосперм. Еластичні оболонки менше подрібнюються вальцями верстатів,

відокремлюються від зернівок більшими шматочками, тому легше відсіюються

пневморотор ними сепараторами. Вміст

оболонок у борошні зменшується, поліпшується його якість.

Рис. 31. Функціональна схема вальцьового млина ОПМ -

0,6 «Фермер»: 1 – приймальний бункер; 2 – циклон; 3 – сепаратор; 4 –

каменевідбірна машина; 5 – щіткова машина; 6 – зволожувач; 7 – бункер

відволожування; 8 – гвинтовий транспортер; 9,11,13,15,17,19,21 –

пневмороторні сепаратори; 10, 12, 14, 16, 18,20 – вальцьові

верстати; 23 – конвеєр гвинтовий; 24 – вентилятор; 25 – фільтр Після вилежування, зерно із бункера 7 гвинтовим транспортером 8 подають на контрольне просіювання у

пневматичний сепаратор 9 першої

системи дертя. Сходову фракцію цього сепаратора (повноцінне зерно) подають на

подрібнення у вальцьовий верстат 10

першої системи дертя, а прохідну фракцію (пилоподібні частинки) відводять в

аспіраційний канал пневмотранспортера. Продукти подрібнення з вальцьового верстата 10 подають на сортування у сепаратор 11

другої системи дертя. Сходову фракцію цього просіювання подають на повторне

подрібнення у вальцьовий верстат 12

другої системи дертя, а прохідну фракцію разом з прохідною фракцією третьої

системи дертя на сепаратор 15

першої розмельної системи. Подрібнений продукт з вальцьового верстата 12 направляють на сепаратор 13 третьої системи дертя. Сходова

фракція сепаратора 13 направляється

на подрібнення у вальцьовий верстат 13

третьої системи дертя, з якої подрібнений продукт подається на сортування у

сепаратор 21. Перший прохід з

цього сепаратора направляють на повторне подрібнення у вальцьовий верстат 16 першої розмеленої системи, другий

прохід (борошно другого сорту) – у секцію транспортера 23 для другого сорту борошна. Схід

(крупні висівки) із сепаратора 21

виводиться у секцію крупних висівок транспортера 23. Сходова фракція сепаратора 15 першої розмеленої системи об'єднується в купу з верхньою

прохідною фракцією сепаратора 21 і

поступає у вальцьовий верстат 16

на повторне подрібнення. Подрібнений верстатом 16 продукт направляється на сортування у

сепаратор 17 другої

розмеленої системи. Схід з сепаратора 17

подається на сортування у сепаратор 19 третьої розмеленої системи. Із

прохідних продуктів розмелених систем формують борошно вищого ґатунку, яке

через відцентрові розвантажувачі поступає у першу

секцію транспортера 23. Схід з

сепаратора 19 подається на

подрібнення у верстат 20 третьої

розмеленої системи. Після проходження через вальці 20 третьої розмеленої системи продукт направляється на сортування

у сепаратор 22.

Схід (дрібні висівки) направляють у секцію висівок транспортера, а прохід – у

секцію борошна другого сорту. Під час заміни сит на сепараторах, варіювання

режимів підготовки зерна й роботи вальцьових верстатів отримують вихід

сортового борошна до 60 %. За певних умов можна відбирати до 40 % борошна

вищого сорту. Завершальним етапом виробництва пшеничного борошна є

фасування продуктів у мішки та дрібнішу тару (пакети) за допомогою

фасувальних автоматів або дозаторів напівавтоматичної дії з використанням

мішкозашивної машини.

Рис. 32. Вальцьовий млин ОПМ-0,6 «Фермер» Агрегатні вальцьові млини Р6-АВМ-7 і Р6-АВМ-15 призначені для переробки зерна в борошно вищого

та першого сортів і використовують для потреб сільського господарства. Вони мають розгалужену пневмо-транспортну систему, що обслуговує всі

транспортні процеси млина і виконує аспірацію технологічних машин. Всі процеси на цих млинах автоматизовані.

Великою зручністю є те, що млини мають агрегатну будову (рис. 33). Механізми

млинів змонтовані на спеціальній збірній металевій рамі в два поверхи,

внаслідок чого відпадає необхідність у будівництві спеціальної будівлі.

Управління технологічним процесом млинів здійснюється з центрального пульта.

Завдяки повній автоматизації та механізації технологічного процесу помелу

зерна, для обслуговування млинів потрібно тільки дві людини.

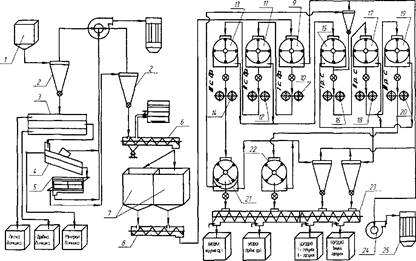

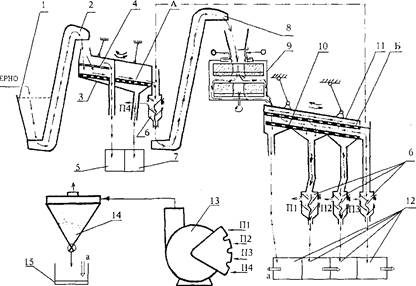

Рис. 33. Загальна схема агрегатного вальцьового

млина: 1 – пневмосепаратор; 2 –

циклони; 3 – бункери готової продукції;

4 – ситовійна машина; 5 – розсів; 6 – комбінована очисна машина; 7 – ситовий сепаратор; 8 –

вальцьові млини Технологічна схема підготовки зерна до подрібнення

(рис. 34) розвинутіша в порівнянні з млином «Фермер-06». Зерно очищається

від домішок аспіратором 2 і

повітряним ситовим сепаратором 3.

Короткі домішки видаляються трієром 4.

Поверхня зернівок очищається від бруду оббивальною машиною 5 перед холодним кондиціюванням

зерна, а після нього – щітковою машиною 10. На вході технологічних машин і для контролю готової продукції установлені магнітні

сепаратори 9. Для підвищення

ефективності очищення зерна, після щіткової машини зерно повторно очищають в

аспіраторі. Для розмелювання зерна млини мають шість вальцьових

верстатів: перші три верстати з быльшими рифлями на вальцях відносяться до

систем дертя, четвертий з дрібнішими рифлями – до шліфувальної і два останні

верстати з шорсткими вальцями входять у розмельну систему млина. Сортують

проміжні продукти на однорідні фракції за розмірами коливним шестисекційним

пакетним розсійником з плоскими ситами. Процес помелу зерна в борошно відбувається в такій

послідовності: з приймального бункера пневмотраспортера зерно подається у аспіратор 2, де очищається повітряним потоком

від легкої домішки. Далі зерно очищається повітряно-ситовим сепаратором 3, з нього виділяється сходом з

верхнього сита крупна домішка III, підсівним ситом відсіваються мінеральна домішка і

насіння бур'янів (прохідна фракція II) і повітряним потоком виноситься легка фракція І. Після проходження зерна через

магнітний уловлювач 9 воно трієром 4 очищається від короткої домішки і

потрапляє на обробку в оббивальну машину 5,

де очищається від бруду на поверхні зернівок і частково від оболонок.

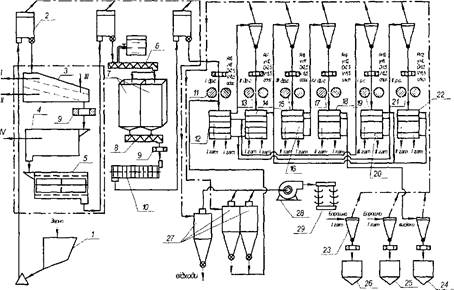

Рис. 34. Функціональна схема млина Р6-АВМ-7: 1 – бункер; 2 – аспіратор;

3 – решітний сепаратор; 4 –

трієр; 5 – оббивальна машина; 6 – зволожувач; 7 – бункери відволоженим; 8 –

гвинтовий транспортер; 9 –

магнітний сепаратор; 10 – щіткова машина; 11,13,15,17,19,21 – вальцьові

верстати; 12,14,16,18,20, 22 –

секції розсіювання; 23 – циклон-розвантажувач; 24, 25, 26 – бункери для

борошна і висівок; 27 –

батарея циклонів; 28 – вентилятор, 29 – фільтр; І – легка домішка; II –

мінеральна домішка;

III – крупна домішка; IV – коротка домішка Після обробки зерна оббивальною машиною і холодного

кондиціювання на ньому залишаються частини надірваних оболонок. Для їх

вилучення зерно гвинтовим транспортером подають у щіткову машину 10, де воно обробляється щітками.

Перед подрібненням зерно ще раз пропускають через аспіратор і після

магнітного очищення подають на вальцьовий верстат 11 першої системи дертя. Продукти подрібнення транспортують на

секцію розсійника 12, звідки верхні

сходи після магнітного сепаратора подають на вальцьовий верстат 13 другої системи дертя. За перший

прохід відокремлюють борошно першого сорту, продукти ж другого проходу з

розсійника транспортують на вальцьовий верстат 19 першої розмелювальної системи. З другої системи дертя продукт надходить на секцію 14 розсійника, де верхні сходи

об'єднують і подають після магнітного сепаратора на вальцьовий верстат 15 третьої системи дертя. Подрібнений

продукт транспортують на секцію розсійника 16, де відбирають борошно першого

і другого сорту, а сходові продукти з неї подають на вальцьовий верстат 17 шліфувальної системи. З вальцьового верстата 17 продукт надходить у секцію 18

розсійника, де відбирають борошно першого і другого сорту, а всі три сходи

(висівки) об'єднують і транспортують у бункер

висівок. Після проходження продуктів через вальці 19 першої розмелювальної системи продукт подають у секцію 20 розсійника, де одержують борошно

другого і третього гатунків, верхній схід повертають на подрібнення у

вальцьовий верстат 15 другої

систему дертя, а нижні сходи об'єднують і після магнітного очищення подають

на верстат 21 другої розмелювальної

системи, звідки продукт потрапляє в секцію 22 розсійника, де сходом відбирають борошно першого і другого

гатунків. Всі три сходи секції 22

розсійника направляють на подрібнення у третю систему дертя. Заміною сит розсійника, відповідним підбором режимів

підготовки зерна й роботи вальцьових верстатів реалізують декілька схем

помелів зерна на борошно, зокрема високосортний помел з виходом борошна

вищого ґатунку 48–50 % при загальному виході борошна 72 %.

video

не поддерживается

вашим браузером. Млин АВМ-15 Млини «Харків'янка» призначені для отримання

борошна вищого і першого гатунків із зерна пшениці. Деякі моделі млинів

пристосовані для оббивного помелу жита, а також для отримання манної і

макаронної крупи. Млини мають більш розвинену технологічну схему холодного

кондиціювання зерна з повторним зволожуванням і короткочасним відволожуванням

його перед розмелюванням, вимелювальні машини для вирівнювання навантажень на

розмелених системах. До складу млина «Харків'янка-3000»

входить ситовійна машина для збагачення проміжних і готових продуктів. Переваги млинів «Харків'янка» такі: високий ступінь

очищення зерна; діапазон продуктивності від 10 до 500 тонн зерна за добу;

вихід борошна вищого ґатунку до 65% за загального виходу до 75–78 %: повністю

автоматизований процес переробки зерна; спеціальна обробка вальців, що

дозволяє підвищити якість помелу, збільшити довговічність їх роботи. Млини «Харків'янка», за бажанням споживача, виробник

оснащує комп'ютерною системою управління технологічним процесом помелу з

автоматичним обліком переробленого зерна і спожитої електроенергії;

бункерами для зберігання очищеного зерна і формування помельних партій;

бункерами для безтарного зберігання борошна і висівок з подальшим

вивантаженням у борошновози; лінією грануляції висівок тощо.

Рис. 35. Млини «Харків'янка» Вальцьово-жорнові млини (рис. 36) застосовують для помелу зерна на оббивне І сортове борошно та

виготовлення крупи дробленої за технологією борошномельного виробництва. У

млині є повітряно-ситовий сепаратор 4

для очищення зерна від домішок, дві оббивальні машини 5, 6 та обладнання холодного кондиціювання зерна 7, 8.

Розмельне відділення млина складається з трьох вальцьових системи дертя 9 для попереднього вибіркового

подрібнення зерна з вилученням з нього основної маси висівок і жорновий посад

10 для остаточного розмелювання

прохідних продуктів системи дертя в сортове борошно. Основні переваги цього

млина над вальцьовими – проста і дешевша конструкція розмельного відділення.

Рис. 36. Вальцьово-жорновий млин:1 – гвинтовий транспортер; 2 – бункер приймальний; 3

– дозатор; 4 – повтряно-ситовий сепаратор;

5, 6 – оббивальні машини; 7 – гвинтовий зволожувач; 8 – бункери відволожування; 9 – модуль з

трьох вальцьових верстатів; 10 – магнітні колонки; 11 – жорновий посад; 12 – вентилятор

пневмотранспорту; 13 – фільтр; А, Б – аспіраційні відноси; В – висівки; ЛД – легка

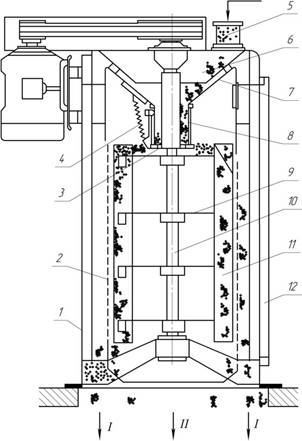

домішка; МД – мінеральна домішка Крупорушка АПК 300 М (рис. 37) –

агрегатного виконання, призначена для переробки гречки і проса на крупу

ядрицю непропарену і пшоно пошліфоване. Її технічні можливості дозволяють

використовувати для калібрування зерна сільськогосподарських культур,

очищення зерна від домішок, подрібнення зерна на дерть. Крупорушка складається зі звареної з кутників рами,

на якій змонтовані завантажувальний бункер 1, ковшові норії 2, 8,

нижній 3 та верхній 10 ситові стани, лущильний посад 9, аспіраційні колонки 6 та вентилятор 13.

Рис. 37. Функціональна схема крупорушки АПК-300 М: 1 – бункер; 2, 8 – норії; 3 – нижній ситовий стан; 4 – відсівне сито; А, Б –

сита сортувальні змінні; 5 – мішок для відходів; 6 – колонки аспіраційні; 7 – мішок для зерна; 9 –

лущильний посад; 10 – верхній ситовий стан; 11 – комбіноване сито; 12 – мішки для крупів; 13 –

вентилятор; 14 – циклон; 15 – бункер для лузги Принцип роботи лущильного посаду ґрунтується на дії сил

стискання і тертя зерна між двома робочими поверхнями рухомого і нерухомого

дисків. Зерно між диски подається в один шар, де воно стискується і в

результаті дії сил тертя ковзання відбувається сколювання квіткових плівок.

Вихід цілого ядра суттєво залежить від величини деформації зерна. У випадках, коли діаметр зернівки менший від

величини зазору між дисками, зернівка не деформується (не лущиться), коли він

не в міру більший, то часто руйнується не тільки оболонка, а й ядро, що супроводить

до зменшення виходу крупи-ядриці. Нормативний вихід ядриці забезпечують

попереднім сортуванням зерна на шість фракцій за розмірами нижнім решітним

станом 3 і відповідним регулюванням

величини зазору між дисками для кожної фракції зокрема. Крупорушка працює так: зерно засипають у приймальний

бункер 1, звідси воно під власною

вагою опускається по лотках у нижню кришку живильника норії 2, захоплюється її ковшами і

висипається на вібруючий лоток нижнього решітного стану, який складається з

каркаса і розміщеними в ньому одне над одним двох решіт 4 і «А». На верхньому

ситі 4 відбувається відокремлення

зерна від крупної домішки, а на нижньому ситі «А» – розділення зерна на дві фракції. Основна фракція (крупне

зерно) сходить із сита «А» і по

вібролотку скочується в норію 8,

якою транспортується у бункер лущильної машини 9. Зерно з бункера самопливом

просипається на нижній диск лущильної машини, що обертається, і дією

відцентрових сил розкидається в проміжок між дисками, там зерно лущиться.

Лущене зерно надходить на сортувальне решето «Б» верхнього двоярусного стану 10. Із сита «Б» сходить

нелущене зерно з лузгою, яке лотком подасться в аспіраційну колонку, очищається

в ній від лузги і лотком подається в норію 8, об'єднується зі свіжим зерном і транспортується на повторне

лущення в машину 9. Крупа-ядриця, проділ і борошенце розділяються на

комбінованому ситі 11 нижнього

ярусу. Крупа та проділ очищаються від лузги аспіраційними колонками 6, які з'єднані повітропроводами з

вентилятором 13. Борошенце і

очищені від лузги крупа і проділ висипаються в закріплені на рамках

аспіраційних колонок мішки 12. З

вентилятора лузга виноситься пневмоматеріалопроводом у

циклон 14, де вона

відділяється від повітря і звідтіля вивантажується в бункер 15. Після кожного пропуску зерна через агрегат,

накопичене за попередній пропуск зерно в бункері 7 пересипають у бункер 1 і цикл роботи повторюють (роблять не

більше шести циклів обробки зерна однієї партії). Пуск і технологічні регулювання крупорушки виконують

у такій послідовності: перед початком роботи заповнюють приймальний бункер 1 зерном, вологість якого не має

перевищувати 11 %, встановлюють зазор А = 5–6 мм між дисками за

допомогою гвинтового механізму посаду. Кут нахилу сит відносно горизонту

регулюють у межах 3–7° довжиною шарнірних підвісок

ситових станів. Після послідовного включення на холостому ходу лущильної

машини, вентилятора, норій, відкривають заслінки завантажувального бункера 1 і бункера лущильного посаду 9. У процесі роботи з вихідного лотка

лущильного посаду 9 беруть наважку

лущеного зерна і згідно з стандартизованою методикою визначають його

гранулометричний склад. За великої кількості борошенця, січки збільшують

зазор між дисками. Регулюють лущильний посад до тих пір, поки в складі

лущеного зерна буде не більше 15 % січки (проділу) при загальному коефіцієнті

лущення не менше 35 %. Проводять регулювання заслінок аспіраційних колонок 6

так, щоб на виході із вентилятора була лише лузга (верхнє положення ручки

відповідає відкритій заслінці). Що більше відкриті заслінки, то менше

виноситься подрібнене ядро у відходи. 2.1.9. Методика визначення продуктивності вальцьового млина Продуктивність вальцьового

млина П (кг/год) визначаємо за формулою

де D, L – діаметр і довжина вальця, м; δ – відстань між вальця, м; ω – кутова швидкість обертання вальця, рад/с; ρ – насипна маса зерна, кг/м3; φ – коефіцієнт

використання технічної продуктивності. Практичне заняття 7 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАНЬ ВАЛЬЦЬОВОГО МЛИНА Питання для самоконтролю 1. У чому призначення борошномельного і круп'яного виробництва? 2. Що таке сепарація зернової суміші? 3. Які машини використовують для подрібнення зерна? 4. Як проходить процес очищення зерна у ситових сепараторах? 5. Для чого призначені вальцьові млини? 6. Як проводять розрахунок продуктивності вальцьового млина? 7. Який принцип роботи пневмосортувального стола? 8. Для чого використовують

оббивальні машини? 9. Опишіть будову та

принцип роботи оббивальної машини? 10. Що таке гідротермічне

оброблення зерна? 11. Яким буває

гідротермічне оброблення зерна? 12. Що таке просіювання

(сортування) борошна? 13. Яка будова та принцип

роботи швидкісного кондиціонера АСК? 14. Від яких чинників залежить виробничий процес

переробки зерна на борошно? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||