|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||

|

1.7. ОБЛАДНАННЯ ДЛЯ ГЕРМЕТИЗАЦІЇ Й ПАКУВАННЯ ПРОДУКЦІЇ |

|||||||||||||||||||||||||||||||||||||||||||||

|

1.7.1. Призначення, маркування та класифікація

обладнання 1.7.2. Основні технологічні вимоги до

конструкції обладнання 1.7.3. Будова і принцип роботи напівавтоматичних

закатних машин 1.7.4. Будова і принцип роботи автоматичних

закатних машин 1.7.5. Особливості конструкції зарубіжних

аналогів 1.7.6. Методика визначення продуктивності

закатної машини 1.7.1. Призначення, маркування та

класифікація обладнання У

технологічному процесі пакування передбачається виконання низки ослідовних

технологічних операцій, метою і кінцевим результатом яких пакування

продукції. Типовий технологічний процес пакування можна представити

сукупністю таких окремих стадій і елементів. Для

організації процесу пакування продукції масового призначення, зокрема і

харчових продуктів, потрібно застосовувати комплексний підхід, яким

передбачається: –

найефективніше використання матеріальних, енергетичних, трудових і фінансових

ресурсів за умови мінімізації виробничих втрат; – раціональна

побудова процесу, створення безперервного потокового виробництва; – комплексна

автоматизація і механізація всіх основних і допоміжних операцій; – комплексний

контроль якості продукції і операцій пакування; –

централізоване керування виробництвом з використанням комп’ютерних

технологій. За призначенням

і конструкцією пакувальне та закатувальне обладнання досить різноманітне,

однак у загальних принципах роботи має багато схожого. До складу кожного

фасувально-пакувального автомата входять наступні основні частини: – загальний привод; – розподільний механізм для приведення в дію різних виконавчих

механізмів; – механізм транспортування продукту, тари, етикеток, кришок тощо; виконавчі механізми для фасування і

розливу, виготовлення пакетів, ковпачків, коробок і їх пакування та ін.; – механізм

блокування і захисту, що спрацьовує у випадку буд-яких поломок або порушень

технологічного процесу. Основною

умовою роботи автомата в заданому режимі є синхронізація дії усіх виконавчих

механізмів, що входять до його складу. Залежно від

обраних класифікаційних ознак обладнання для розливання, пакування молочних

продуктів можна розділити на кілька великих груп. Якщо таку

ознаку прийняти від типу оброблюваних продуктів, то дане обладнання можна

розділити на автомати для розливання, пакування рідких, в'язких, твердих і

сипких молочних продуктів. У свою чергу,

обладнання кожної з цих груп може класифікуватися залежно від типу

дозувального пристрою, загального компонування автомата, пакувального

матеріалу тощо. Обладнання

для розливання молока і рідких молочних продуктів звичайно поділяється на

фасувально-закатні машини і фасувальні автомати. Фасувально-закатні машини

призначені для розливання молочних продуктів у пляшки різної місткості з

наступним закатуванням останніх алюмінієвими ковпачками. Автомати дозволяють фасувати

молоко і рідкі молочні продукти в пакети з полімерних матеріалів або в

картонну тару. Обладнання

для пакування в'язких молочних продуктів класифікується залежно від принципу

роботи і загального компонування. У першому випадку автомати поділяються на

машини з безперервним і циклічним (періодичним) принципом роботи. Залежно від

взаємного розташування основних механізмів автоматів вони можуть належати до

карусельного або лінійного типу. Фасувальні автомати можуть працювати як з

готовою тарою, так і виробляти її в процесі своєї роботи. Для фасування

згущеного молока в жерстяні банки застосовують спеціальне обладнання, до складу якого входять дозувально-наповнювальний і

закатні автомати. Класифікація обладнання для пакування сипких і твердих

молочних продуктів в основному залежить від видів застосованої тари або

пакувального матеріалу. Обладнання

для пакування продукції звичайно є складовою в технологічній лінії з

виробництва того чи іншого продукту. Автомати для

фасування харчових продуктів у пакети з полімерних або комбінованих

матеріалів класифікуються за наступними ознаками: – способом

подачі пакувального матеріалу – вертикальна з одного або двох рулонів і

горизонтальна; – кількістю

пакетів, що одночасно виготовляються – одинарний, подвійний або потрійний

пакет, багаточашкове пакування; – способом

дозування – масові й об'ємні; – типом

дозувального пристрою – поршневі, шнекові, тарілчасті, вібролоткові; – способом

зварювання – термоімпульсні, термоконтактні, ультразвукові, високочастотні. Основною

характеристикою фасувально-пакувальних автоматів є продуктивність, яка

залежить від маси і виду продукту, що упаковується, розмірів і місткості

пакування, типу і способу зварювання плівок. Виходячи з цього, автомати

поділяються на малопродуктивні (до 180 упакувань/год), середньої

продуктивності (до 2400 упакувань/год) і високопродуктивні (понад 2400

упакувань/год). У харчовій

промисловості для герметизації (закупорювання) пляшок використовують

натуральні коркові, композиційні (склеєні), пресовані пробки, корончаті жерстяні

кришки з прокладками із корка або полімерних матеріалів, пробки і капсули із

поліетилену. Закупорювання

може проводитися з ущільненням по внутрішньому діаметру горла пляшки, з ущільненням

по торцю горла пляшки та комбінацією перерахованих вище способів. У загальному комплексі обладнання, яке експлуатується на переробних і

харчових підприємствах, машини для герметизації тари з харчовими продуктами

займають одне з перших місць. За недостатньої герметизації всередину тари

проникає повітря і мікроорганізми, що викликає псування продукту.

Герметизація харчових продуктів залежно від виду тари здійснюється закатними

і закупорювальними машинами. Закатні машини

застосовують для герметизації металевої і скляної тари, закупорювальні

автомати – для герметизації пляшок. Існуючі

закатні машини за принципом дії поділяють на ручні, напівавтоматичні (закатні

ролики працюють автоматично, а банки до закатної головки подають вручну),

автоматичні (обидва процеси здійснюються автоматично).

video не поддерживается вашим Закатна машина Розрізняють

закатні машини, які герметизують металеві та скляні банки під атмосферним

тиском, і машини, в яких процес відбувається під вакуумом. Закупорювальні

автомати за способом закупорки поділяються на ударно-штокові, обтискні і

обкатні; за конструкцією – однопозиційні і багатопозиційні ротаційні. Способи закупорювання. Для консервування харчових

продуктів їх треба перед стерилізацією укласти в консервну тару, накрити

кришкою (рис. 1) і герметично з'єднати останню з корпусом жерстяної банки,

горлом скляної банки, пляшки або бутлів. Машини для герметичного з'єднання

кришки з корпусом або горлом консервної тари називають, залежно від способу

здійснення цієї операції, закатними або закупорювальними.

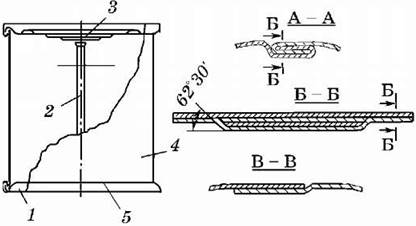

Рис. 1. Конструкція збірної

жерстяної консервної банки: 1 – дно; 2 – поперечний шов; 3 – кришка; 4 – корпус; 5

– поздовжній шов; Б–Б – крайня частина поздовжнього шва Корпус банки (рис.

1.) з'єднаний з дном і кришкою (торцями) за допомогою подвійного закатного

шва. Поздовжній шов корпусу майже по всій своїй довжині утворює «замок» (рис.

1, розріз по А-А) і тільки біля кришки і дна виконаний нахлистом (рис. 1,

розріз Б-Б). Це зумовлено тим, що неможливо зробити герметичний подвійний

закатний шов у місці його перетину з поперечним швом, якщо поздовжній шов по

всій висоті був зроблений в «замок». Одним з основних вимог у виробництві

консервів є герметичність закупорювання тари з продуктом. Нині у світовій

практиці є різні способи закупорювання скляних банок і повсюдно

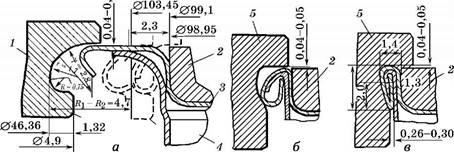

застосовується один спосіб закупорювання металевих банок – подвійний шов. Банка (рис.

2), що притискається нижнім патроном до верхнього патрона 2, фіксується так, щоб робоча поверхня

закатного ролика 1 була проти

фланців банки і кришки 3. У процесі

радіального переміщення закатного ролика до банки, яка обертається, або

обертання групи роликів у радіальному напрямку до банки підгинаються фланці

банки і кришки. Увесь процес герметизації включає операції: перша – положення а, друга – положення б і в (на рис. 2 б і в зображено корпус 4

банки і закатний ролик 5 у другій

операції).

Рис. 2. Схема формування подвійного

закатного шва: а – початок операції; б, в – кінець операції; 1 – закатний ролик; 2 – верхній

патрон; 3 – кришка; 4 – корпус банки; 5 – закатний

ролик Для

консервної промисловості випускають закатні машини типу ЗК1-3К8, які

призначені для закатування різної тари в різних режимах роботи. Для

герметизації банок з продуктом застосовують машини автоматичні й

напівавтоматичні закатні для металевих і скляних банок І типу й для

закупорювання скляних банок ІІ і ІІІ типів. Для консервного виробництва випускають

закатні машини таких типів: ЗК1 –

автоматичні для скляної тари; ЗК2 –

автоматичні вакуумні для скляної тари; ЗКЗ –

автоматичні для скляної тари для агрегатування з наповнювачем; ЗК4 –

напівавтоматичні для скляної тари; ЗК5 – автоматичні

для наповнення металевої і комбінованої тари; ЗК7 –

автоматичні для циліндричної металевої тари для агрегатування з наповнювачем; ЗК8 –

напівавтоматичні для наповнення металевої і комбінованої тари. Позначення

закатної машини складається з позначення її типу, номінального об'єму тари (в

літрах) і номінальної продуктивності (в банках за хвилину). Наприклад,

типорозмір ЗК2-1-125 означає, що це автоматична вакуумна закатна машина для

герметизації скляних банок об'ємом до 1 л, продуктивністю 125 банок за

хвилину. У консервному

виробництві використовуються скляні банки номінальним об'ємом від 100 до 10 000 мм3. Віночки

горловини банок. залежно від способу закупорювання, можуть бути трьох типів:

І – обкатного, ІІ – обтискного, III – різьбового (рис. 3).

Рис. 3. Способи закупорювання скляних банок: І – обкатний; ІІ

– обтискний; ІІІ – різьбовий Герметизація металевих банок проводиться

шляхом утворення подвійного закатного шва – це щільне з'єднання корпусу банки

з фланцем кришки, яке складається з п'яти шарів бляхи, з яких три шари

утворені кришкою і два корпусом. Скляні банки

закупорюють металевими кришками з гумовими вулканізованими кільцями,

виготовленими з каучуку. Процес

герметизації здійснюється одним або двома роликами за одну операцію.

Оптимальне зусилля закатних роликів Під час герметизації скляних банок

становить 350–400 Н. 1.7.2. Основні технологічні вимоги до конструкції

обладнання Якщо гарячий продукт розфасовується напівавтоматичними наповнювачами у

скляну тару, то працівники обов'язково надівають рукавиці для того, щоб

уникнути опіку рук. Під час санітарної обробки машини рекомендується біля рубильника або

пускової кнопки вішати плакат з написом «Не вмикати, йде очищення машини!». Працівникам, які обслуговують

напівавтоматичні закатні машини, доводиться притримувати кришку на банці під

час установлювання її на нижній патрон. У разі порушення ритму роботи машини

можливе затиснення пальців рук між кришкою банки і верхнім патроном. Тому,

крім проведення інструктажу для працівників, біля машини необхідно вивісити

кольоровий плакат із зображенням правильного і неправильного положення

пальців рук під час установлювання банок на нижній патрон. Забороняється видаляти руками

застряглі на верхньому патроні пом'яті банки. Рекомендується використовувати

для цього кліщі. Закатні машини для великої тари

треба огороджувати для захисту персоналу від потрапляння на них гарячої

продукції на випадок, якщо буде зім'ята жерстяна або лопне скляна банка. 1.7.3. Будова і принцип роботи

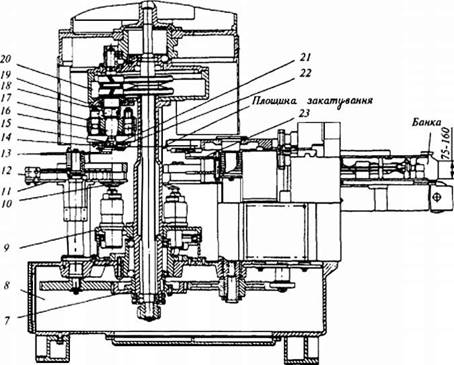

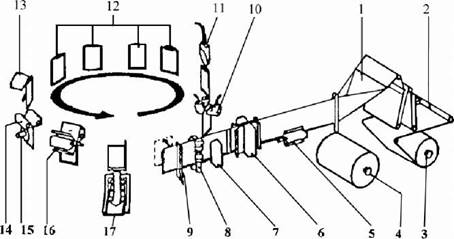

напівавтоматичних закатних машин Закатна машина Б4-КЗК-77 (рис. 4)

складається із станини, приводу, закаточної головки, нижнього патрона. На литій станині 1 монтуються вузли машини. Привід машини включає електродвигун 16 і клинопасову передачу 15. Закаточна головка складається з зовнішнього

вала-шестерні 14, кулака 13, віджимних роликів 12, пустотілих валів 8 і

10, планшайби 9, роликотримачів

11, закаточних роликів 7, верхнього патрону 6, виштовхувача 5 зі штоком.

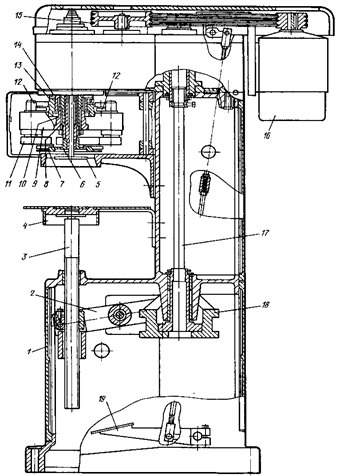

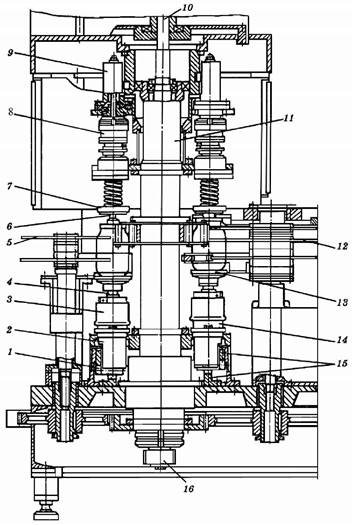

Рис. 4. Закатна машина

Б4-КЗК-77: 1 – станина; 2 – вилка; 3 –

шток; 4 – стіл; 5 – виштовхувач; 6 – верхній патрон; 7 – закатні

ролики; 8 – вал; 9 – планшайба; 10 – вал;11 – роликотримачі; 12 – відтискні ролики; 13 – кулак; 14 –

вал-шестерня; 15 – клинопасова передача; 16 – електродвигун; 17 – вал; 18 – кулак; 19 –

педаль Нижній

патрон призначений для піднімання, центрування і притискання банок до

верхнього патрона і складається зі стола 4

на штоці 3, кулака 18, вала 17 і вилки 2. Під час

натискання на педаль 19 включається

однооборотна муфта, при цьому закаточна головка здійснює одинадцять обертів,

закупорюючи банку, підняту до закаточної головки столом 4. Нижній патрон з закупореною банкою опускається і банка вручну

знімається з нього. Напівавтоматичні

закатні машини ЗК4-3-16 і ЗК4-10-12 (за конструкторською документацією

відповідно Б4-КЗК-77 і Б4-КЗК-77-01) призначені для закупорювання скляної

тари об'ємом до 3 і 10 л; напівавтоматичні закатні машини ЗК8-5-16 і

ЗК8-10-12 (за конструкторською документацією відповідно Б4-КЗК-77-02 і

Б4-КЗК-77-03) призначені для закупорювання металевої тари об'ємом до 5 і 10

л. 1.7.4. Будова і принцип роботи

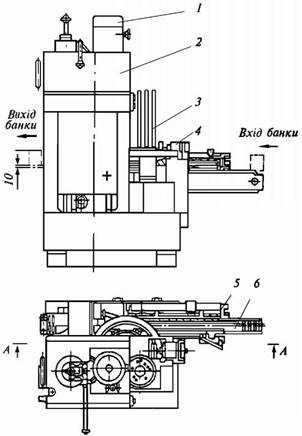

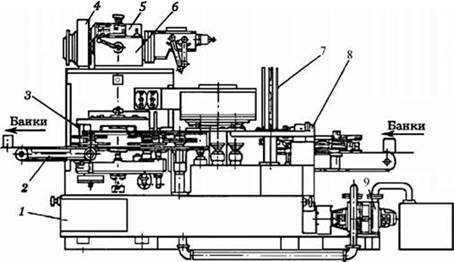

автоматичних закатних машин Автоматична закатна безвакуумна машина Б4-КЗТ-11М

(КЗК-79) (рис. 5)

призначена для маркування кришок, закупорювання циліндричних жестяних або

скляних консервних банок з продуктом. Машина виконує такі операції: прийняття

банок з цехових транспортних конвейєрів, видачу кришок із магазину,

маркування кришок, подачу банок і кришок до закаточної каруселі і їх відносну

орієнтацію, встановлення кришки на банку,

встановлення зібраної банки із кришкою в патрон закаточного механізму,

закатування банки, знімання і подачу готових виробів на цехові транспортні

конвеєра.

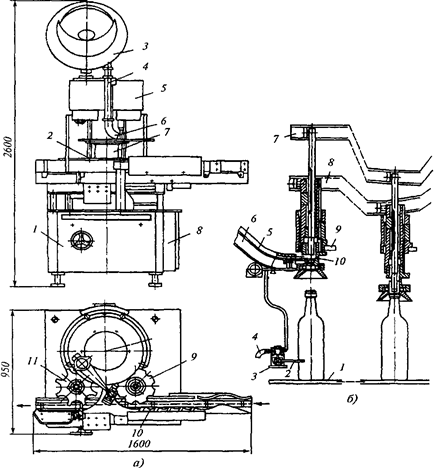

Рис. 5. Машина закатна КЗК-79: 1 – електродвигун; 2 – коробка швидкостей; 3 – магазин; 4 – маркер;

5 – шнек; 6 – конвеєр Машина (рис. 6.) складається із

станини 8, механізму операційного

ротора, закаточного ротора, механізму вивантаження, приводу і

електрообладнання. Станина – це масляна закрита ванна з розміщеними в ній

деталями приводу. Для доступу всередину станини є бокові і нижні люки, закриті кришками. Механізм

завантаження призначений для приймання і орієнтації банок із неорганізованого потоку.

Він складається з конвеєра 6 і

шнека 5. Зі сторони, протилежній

заходу шнека, розміщена підпружинена направляюча і датчик-щуп системи

контролю. Уздовж конвеєрної стрічки розміщені направляючі, як регулюються по

висоті і діаметру банки. Операційний ротор призначений для транспортування з

одночасною орієнтацією банок і кришок і подачею їх на закаточний стіл. Він

складається з подаючої зірочки 23,

направляючих для кришок, магазину 3

і маркера 4. Направляючі для кришок

мають прямокутну форму і встановлюються на стійках під механізм подачі кришок

і маркер. Привід механізма здійснюється від вала, який складається з двох

частин, з'єднаних муфтою, яка включається тільки за наявності банки. При

цьому забезпечується блокування «нема банки – нема кришки» за відсутності

банки на щупі механізму прийому банок. Для виключення підскакування виданої з

механізму подачі кришки під направляючими встановлений постійний магніт, який

регулюється по висоті.

Рис. 6. Машина автоматична

безвакуумна КЗК-79 (розріз А-А): 7 –

колона; 8 – станина; 9 – нижній корпус; 10 –

підтискний стіл; 11 – столик; 12 – лічильник банок; 13 – зірочка; 14 –

штовхач; 15 – вісь; 16 – малий вал; 17 –

план-шайба; 18 – обтискні ролики; 19 – операційний

кулак; 20 – верхній корпус; 21 –

патрон; 22 – закатні ролики Закатний ротор призначений для

закатування бляшаних банок подвійним закатним швом. Він обладнаний шпинделями, планшайбами і підтискними

столами. Ротор складається з верхнього 20 і нижнього 9

корпусів, з'єднаних колоною 7. У

верхньому корпусі кріпляться шпинделі і планшайби, в нижньому – підтискні

столи. Шпиндель має зовнішній вал-шестерню, який несе операційний кулак 19, малий вал 16, який призначений для кріплення планшайби 17, нерухому пустотілу вісь 15

з патронами 21. Всередині осі

переміщується по вертикалі штовхач 14.

У пазах планшайби 17 монтуються закатні пристосування, кожне з яких складається з

осі, важелів, закатних 22 і

обтискних 18 роликів. Останні

перекочуються по копірувальних кулаках, у результаті чого закатні ролики описують

контур банки. Підтискний стіл 10

призначений для піднімання і центрування банки на закатному роторі.

Переміщення стола вздовж осі проходить за допомогою повзуна з роликом та

копіра. Механізм вивантаження призначений для видачі

закатаних банок із машини. Він складається із розвантажувальної зірочки 13, столика 11 і направляючих, на які встановлений лічильник банок 12. Привід складається із електродвигуна 1, клинопасової передачі і коробки

швидкостей 2. Закатування банок у машині КЗК-79 проходить у такій

послідовності: банки з продуктом поступають на приймальний конвеєр машини, де

їх потік організовується. За сигналом із магазина поступає кришка, яка

подається на маркувальне пристосування, далі надівається на банку і в такому

вигляді банка з кришкою встановлюється на стіл закатного ротора. Стіл

піднімає їх і прижимає до патрона шпинделя, де вона закупорюється, після чого

розвантажувальною зірочкою видаляється із машини. Технічна характеристика автоматичної закатної

машини КЗК-79

Рис. 7. Машина автоматична

безвакуумна КЗК-79

video не поддерживается вашим Закатна машина КЗК-79 Вакуумне обладнання, що включає спеціалізовані

дозатори, найсучасніші і передові системи контролю, надійний і міцний

пакувальний матеріал, допомагає впоратися з негативним впливом зовнішніх

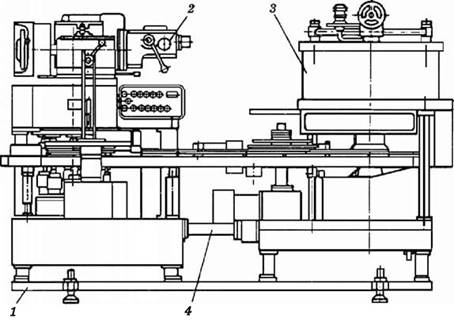

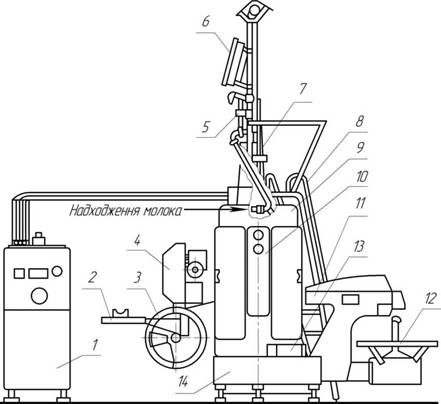

факторів на вироблений продукт харчування. Закатні машини ЗК7-1-160-2 і ЗК7-1-250 (за конструкторською документацією Б4-КЗК-84

(рис. 8) призначені для маркування кришок, закупорювання під вакуумом і руху

наповнених продуктом циліндричних жерстяних консервних банок. Вони є

вертикальними роторними автоматами безперервної дії.

На цих машинах виконуються наступні основні операції: приймання банок, видача

кришок з магазина 7, маркування

кришок маркером 8, подача банок і

кришок до ротора попереднього закатування (клінчера), установка кришок на

банки, установка банок у патрон клінчера, клінчерування (негерметичне

з'єднання банки з кришкою), знімання з патрона, передача банок від клінчера

до вакуумувального пристрою, вакуумування банок (первинне шлюзування), подача

банок до закатного ротора, установка банок у патрони, закатування (герметичне

з'єднання банки з кришкою), знімання з патрона, повторне шлюзування, знімання

банок, видача банок зірочкою 3 на відвідний конвеєр 2. Машина складається із станини 1, механізму приймання банок, механізму подачі, ротора,

вакуум-системи з насосною установкою 9,

закатної каруселі, приводу (електродвигун 5,

клинопасова передача 4, коробка

швидкостей 6), а також відвідного

конвеєра, енергоустаткування.

Рис. 8. Закатна машина Б4-КЗК-84:

1 – станина; 2 – відвідний

конвеєр; 3 – зірочка; 4 – клинопасова передача;5 – електродвигун; 6 –

коробка швидкостей; 7 – магазин; 8 – маркер; 9 – вакуумна система Механізм приймання приймає банки і розподіляє потік їх

за кроком. Одночасно повертається важіль блокування механізму видачі кришок.

Механізм подачі призначений для транспортування банок і кришок з одночасним

орієнтуванням їх одна відносно одної і подачі їх на стіл закатного механізму. У механізмі подачі є накопичувач кришок. У корпусі

магазина кришок обертаються три відсікачі з гвинтами, які забезпечують видачу

кришки для маркірування і закатування. Вакуумна система складається з насосної установки,

вакуум-камери, вакуум-клапана, механізму шлюзування, контрольної і сигнальної

апаратури.

Рис. 9. Закатна машина

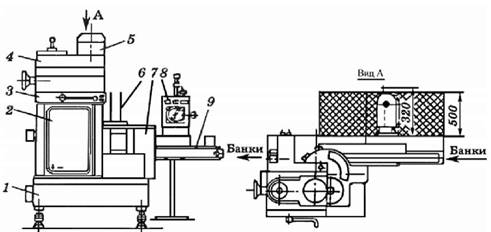

Б4-КЗК-84 Дозувально-закатні агрегати Б4-КАД створені для забезпечення синхронності роботи наповнювачів

із закатними машинами. Вони призначені для наповнення продуктами різної

в'язкості металевих, циліндричних і скляних консервних банок та їх

закатування. Випускаються в трьох модифікаціях: Б4-КАД-1;

Б4-КАД-2; Б4-КАД-3, що різняться продуктивністю. Описи окремих агрегатів типу Б4-КАД наведено у

відповідних розділах під час розгляду конструкцій дозувально-наповнювальних

автоматів типу ДН і закатних машин типу ЗК. Особливістю цих агрегатів є привід від одного

електродвигуна, що забезпечує синхронність руху банок від наповнювальної

каруселі до закатної. На рис. 10 схематично зображено загальний вигляд

агрегату Б4-КАД-1 для випадку, коли наповнювальний автомат 2 (ДН1-2-250-1) і закатна машина 3 (ЗК8-1-250-02) загрегатовані. Обидві

машини змонтовані на загальній рамі 1

і з'єднані між собою карданним валом 4.

Рис. 10. Дозувально-закатний

агрегат Б4-КАД-1: 1 – рама; 2 – наповнювальний автомат; 3 –

закатна машина; 4 – карданний вал Автомат закупорювальний паровакуумний Б4-КУТ-1 (рис. 11) використовують для закупорювання

спеціальних консервних банок з віночком типу II і одночасним заповненням підкришкового простору

сухою парою для створення у банках розрідження. Він складається з таких основних вузлів: станина 1, механізм закупорювання 2, механізм подачі 7 з магазином кришок 6, викидна зірочка, коробка швидкостей

4, привод 5, пароперегрівач 8,

пульт керування 3. На станині

змонтовані всі механізми. Потік банок, який подається конвеєром 9, розподіляється гвинтом за кроком і

приймальною зірочкою спрямовується на карусель. Перемішуючись по приймальному

механізму, банка тисне на щуп і подає команду на вмикання однообертової муфти

(приводу магазина кришок 6).

Спеціальним механізмом кришка орієнтується над горловиною банки. Під час

дальшого переміщення банки з кришкою в підкришковий простір у банку з колектора подається спочатку насичена, а потім

перегріта пара. Під час переходу банки на підтискний стіл каруселі останній

піднімається, переміщуючи банку вгору до кришки. Одночасно опускається

штовхач закупорювального патрона і в місці передачі банки із зірочки на

карусель притискує кришку до банки – кришка установлюється на банку.

Рис. 11. Автомат Б4-КУТ-1: 1 – станина; 2 – механізму закупорювання; 3 – пульт

керування; 4 – коробка швидкостей; 5 –

привід; 6 – магазин кришок; 7 – механізм подачі; 8 – пароперегрівач; 9 –

конвеєр За подальшого піднімання підтискного стола банка з

кришкою підводиться до закупорювального патрона і вводиться в його вхідну

частину. Тим самим переміщенням стіл послідовно вводить банку з кришкою в

закупорювальну частину патрона, банка обтискується (закупорюється). Після

цього пересувний стіл із закупореною банкою, що супроводжується штовхачем,

опускається, банка знімається зі стола викидною зірочкою і по столику

виводиться з автомата. Автомат закупорювальний паровакуумний Б4-КУТ-2 призначений

для закупорювання спеціальних консервних банок з віночком горловини типу III з

одночасним заповненням підкришкового простору сухою

парою для створення в банках розрідженого середовища. Складається із станини,

на якій змонтовані всі вузли машини: механізм приймання банок, механізм

подачі з механізмом поштучної видачі кришок і спрямування їх, закупорювальний

ротор і зірочка з приводом. Основним вузлом є закупорювальний ротор (рис. 12).

Карусель 11 має центральний вал 10 з шестірнею 16, через який передається обертання на ротор. Шпиндель 9 призначений для передачі обертання

на закупорювальний патрон 7 через

муфту 8 граничного моменту. Закупорювальний патрон – це стакан з фланцем і

шліцьовим отвором. За допомогою шліців патрона надається обертання.

Виштовхувач 6 служить для утримання кришки під час установки її на банку і

для виштовхування закупореної банки з патрона. Підтискний стіл складається із штока 4 і повзуна 2, змонтованих у корпусі 14.

Шток у верхній частині має фланець, що обертається в підшипниках 13 із тарілкою. На повзуні закріплена

вісь 1 з роликами, що взаємодіють з

копірами 15. Це забезпечує

зворотно-поступальне вертикальне переміщення підтискного стола 3. Механізм подачі складається з приводу, механізму подачі

кришок, конвеєра подачі кришок і вібробункера. У корпусі механізму подачі

розміщені шестерні, що передають обертання зірочці 12. Викидна зірочка 5 з

приводом встановлена на станині і призначена для видалення закупорюваних

банок з машини.

Рис. 12. Закупорювальний ротор

автомата Б4-КУТ-2: 1 – вісь; 2 – повзун; 3 –

підтискний стіл; 4 – шток; 5 – викидна зірочка; 6

– виштовхувач; 7 – закупорювальний патрон; 8 – муфта; 9 – шпиндель; 10 – центральний вал; 11 –

карусель; 12 – зірочка; 13 – підшипник; 14 – корпус; 15 – копір; 16 –

шестірня У харчовій промисловості для герметизації (закупорювання)

пляшок використовують натуральні коркові, композиційні (склеєні), пресовані

пробки, корончаті жерстяні кришки з прокладками із корка або полімерних

матеріалів, пробки і капсули із поліетилену. Закупорювання може проводитися з ущільненням по

внутрішньому діаметру горла пляшки, з ущільненням по торці горла пляшки, та комбінацією вказаних вище способів. Машина ВУП для

закупорювання пляшок в прикладом багатопозиційного автомату ударно-штокового типу. Він

призначений для закупорювання пляшок поліетиленовими пробками і складається

(рис. 13 а) з нижнього операційного ротора 7, механізму вкладання пробки, пульту

управління 6.

Рис. 13. Машина ВУП для

закупорювання пляшок: а – загальний

вигляд: 1 – станина; 2 – привід стола конвеєра; 3 –

механізм орієнтації пробок; 4 – дозатор пробок; 5 – верхня карусель; 6 – механізм укладання пробки;

7 – нижній операційний ротор; 8 – пульт управління; 9 – завантажувальна зірочка; 10 – розподільний

шнек; 11 – вивантажувальна зірочка; б

– технологічна схема закупорювання: 1 – стіл; 2 – важіль; 3 –

повітряний кран; 4 – трубка; 5 – направляюча патрона; 6 – пробкопровід; 7 – бункер, 8 – шток; 9 –

копір; 10 – нижній операційний ротор Стіл завантаження і вивантаження пляшок складається

із платформи і направляючих для конвеєра, станини 1, всередині якої закріплений привод стола конвеєра 2, завантаження-вивантаження пляшок з

розподільним шнеком 10,

завантажувальної 9 і

вивантажувальної зірочок, механізму орієнтації пробок, подавача пробок 4, верхньої укупорювальної каруселі 5 і нижньої платформи змонтованої

зірочки завантаження і вивантаження пляшок. Механізм орієнтації пробок – це диск, в який

вставлено пальці, що проводять орієнтацію пробок. На корпусі верхньої каруселі змонтовані

укупорювальні патрони, які складаються з корпуса і розетки. На корпусі

патрона в приймальне вікно, через яке пробка стисненим повітрям подається в

патрон, на корпусі розетки знаходиться кільцева пружина, яка служить для

орієнтації горла пляшки і пробки в момент закупорювання. Технологічний процес роботи машини ВУП проходить в

такій послідовності (рис. 13 б): наповнені продуктом пляшки пластинчатим

конвеєром подаються на приймальну зірочку машини, яка з певним інтервалом

передає їх до завантажувальної зірочки. Далі пляшка зірочкою виставляється на

стіл нижнього операційного ротора 10.

При цьому пляшка

відхиляє в сторону важіль 2

і пробка із бункера 7 по

пробкопроводу 6 подається до

направляючої 5 патрона. За суміщення

отвору патрона і пробкопроводу пробка затягується в патрон стисненим

повітрям, яке надходить по трубці 4

через повітряний кран 3. Пробка, яка ввійшла в патрон центрується.

Укупорювальний патрон по копіру 9

опускається на горло пляшки і центрує її відносно патрона і пробки. За

подальшого обертання ротора з пляшками проходить укупорювання за допомогою

штока 8, який опускається по

копіру. Механізм закупорки повертається в попереднє положення, цикл

повторяється. Закупорена пляшка захвачується вивантажувальною

зірочкою і встановлюється на конвеєр лінії для передачі до

столу інспекційної машини. Технічна характеристика машини

ВУП для закупорювання пляшок

1.7.5. Особливості конструкції

зарубіжних аналогів Автомати для фасування молока і молочних продуктів у

картонну тару поділяються на дві групи. У першій з них тара у вигляді

тетраедра або паралелепіпеда формується безпосередньо в автоматі шляхом

термозварювання матеріалу, що знаходиться у вигляді рулону. Автомати другої групи упаковують молочні продукти в

прямокутні коробки, що формуються в машині зі спеціальних висічок. Висічки виготовляють на

спеціальному устаткуванні з картону, покритому з двох боків поліетиленом. Автомат, який формує пакети місткістю 0,5 і 0,25

дм3 у формі тетраедра фірми «Тетра Пак» складається (рис. 15) з наступних основних

вузлів: рулонотримач зі столиком для зварювання кінцівок рулонів, пристрій утворення паперової труби з наповнювальною системою,

механізми утворення і відрізання пакетів, піднімальний ковшовий транспортер і

пристрій для укладання пакетів у кошики. Крім цього, він має регулятор рівня,

стабілізатор притискування, друкувальний пристрій і шафу керування.

Рис. 14. Загальний вигляд автомата

фірми «Тетра Пак» для розливу молока в картонні пакети: 1 – шафа керування; 2 – стіл зварювальний; 3 –

рулонотримач; 4 – друкувальний пристрій; 5 – регулятор рівня;

6 – бактерицидна лампа; 7 – пристрій утворення труби і подачі молока; 8 – сходи; 9 – механізм

утворення пакета; 10 – стабілізатор притискування; 11 – укладальник пакетів у

кошики; 12 – поворотний стіл

для корзин; 13 – клемна коробка; 14 – привід автомата Рулонотримач складається з осі, на якій за допомогою

двох конусів і гайки кріпиться рулон. Пристрій утворення паперової труби містить у собі

напрямні для згортання країв паперу, нижній і верхній формувальні кільця і

притискний ролик. Для стерилізації поверхні паперу, що згодом стає

внутрішньою стороною пакета, у верхній частині пристрою встановлена

бактерицидна лапка. Наповнювальна система складається з труби,

підключеної через триходовий кран до молокопроводу

цеху, і регулятор рівня. На нижній її частині встановлено клапан, що керує

цим регулятором і забезпечується сталість рівня молока в паперовому рукаві.

Під час зупинки автомата клапан перекриває надходження молока в рукав. Механізм утворення пакетів містить у собі чотири

транспортери-носії, гілки яких утворюють квадратну шахту. Під час переміщення

паперового рукава в шахті на нього впливають затиски з нагрівачами і зварюють

поперечні шви. На кожному із транспортерів розміщено по вісім затискачів. Пристрій для різання отриманої гірлянди пакетів – це

дві пари хрестовин. Одна з хрестовин кожної пари оснащена ножами, інша –

пружними підкладками. Піднімальний ковшовий конвеєр призначений для

переміщення відрізаних пакетів від уловлювача до механізму розподілу.

Останній виконаний у вигляді жолоба зі штовхальниками, що виконують

зворотно-поступальний рух у горизонтальній площині. Штовхач призначений для подачі пакетів, що випадають

з ковшів конвеєра, до країв жолоба, де розташовані заслінки. Під час їх

відкривання пакети потрапляють у кошики. Для забезпечення щільного укладання

пакетів у кошик другий ряд подають з ковшів, минаючи жолоб. Пакети укладаються в спеціальні кошики шестигранної

форми трьома рядами по шість пакетів у кожному ряду.

Кошики розташовуються під механізмом розподілу, що укладає пакети по трьох

кошиках: у першому кошику – перший ряд, у другому – другий, у третьому –

третій. Після того, як механізм розподілу розмістить по

одному пакету в кошики, вони повертаються дисками на 60о. За

повний оберт дисків у кошики укладають шість пакетів. Після цього поворотний

стіл повертається на 90о. За три позиції поворотного столу в

кожному кошику виходить три ряди пакетів, у четвертому

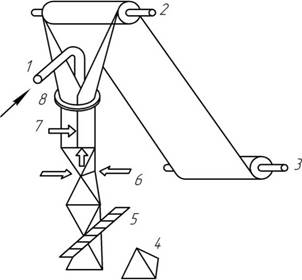

наповнений кошик знімається і встановлюється порожнім. Схема утворення пакетів на автоматах типу «Тетра

Пак» показано на рис. 15.

Рис. 15. Схема утворення

пакетів з молоком на автоматах типу «Тетра Пак»: 1 – трубопровід подачі молока; 2 – верхній

напрямний ролик; 3 – рулон стрічки пакувального паперу; 4 – пакет з молоком; 5 – пристрій для різання; 6 –

пристрій зварювання поперечних швів; 7 – пристрій зварювання поздовжнього шва; 8 – пристрій

для утворення труби з пакувального матеріалу Технологічне обладнання для

розливу, фасування та пакування молочних продуктів Пакувальний папір з рулону через ролик подається у

формоутворювач, де згортається в незамкнуту утворювальну трубу. За допомогою

нагрівача і притискного ролика в пристрої на паперовій трубі виконується

поздовжній зварений шов. З подальшого протягнення паперової труби, вона

пережимається затисками в двох діаметрально протилежних напрямках і

зварюється поперечним швом. У цей момент усередину труби подається молоко,

рівень якого підтримується на 80–120 мм вище другої пари затисків. Обсяг

пакета визначається відстанню між двома сусідніми парами затискачів. Пристрій

для різання розрізає отриману заготівлю на окремі пакети, подає їх на ловитель і далі на укладання в кошики. Точність

дозування автоматів цього типу ±3%. Фірма «АКМА», що є однією з ведучих у світі в галузі

виробництва фасувально-пакувального обладнання, випускає автомати

продуктивністю 50–400 пакетів а хвилину для

пакування різноманітної продукції. Схема роботи автоматів, призначених для

фасування й пакування рідких, пастоподібних, а також сипучих продуктів,

представлена на рис. 16. Принцип роботи автомата полягає в наступному:

пакувальний матеріал, який подається з рулону, перегинається навпіл за

допомогою шаблона і зварюється знизу для створення нижньої крайки пакета. За

допомогою термозварювальних щік утворюються поперечні шви, і готова полотнина

розрізається на окремі пакети, що надходять у ротаційний вузол із тримачами,

де розкриваються, наповнюються продуктом і зварюються горизонтальними

термозварювальними колодками. Упакований продукт приділяється за межі

автомата транспортером. Залежно від виду фасувального продукту автомати

фірми комплектуються поршневим, гвинтовим або будь-яким іншим типом дозатора.

Рис. 16. Технологічна схема

фасувально-пакувального автомата АКМА 772:1 –

формувальний шаблон; 2 – натяжний пристрій; 3 –

основний рулон із плівкою; 4 – запасний рулон із плівкою; 5 – механізм подовжнього

зварювання; 6 – механізм поперечного зварювання; 7 – фотоелемент; 8 – валки,

що протягають; 9 – ріжучий пристрій; 10 – пристрій для пневматичного

розкриття пакетів; 11 – визначник відкритих пакетів; 12 – дозатор; 13 – визначник наявності продукту;

14 – механізм закриття пакета; 15 – пристрій для видалення повітря з пакетів; 16 – механізм

зварювання верха пакетів; 17 – пристрій для відводу готової продукції На заключному етапі широко

використовується пакувальне обладнання яке здатне зважувати товар, формувати

і заклеювати короби, укладати продукцію тощо. Завдяки якісним пакувальним

системам можна спростити виконання досить складних завдань, які вимагають

максимальної точності. До такого обладнання відносяться:

палетопакувальники, формувальники та заклеювачі коробів, обандеролювачі,

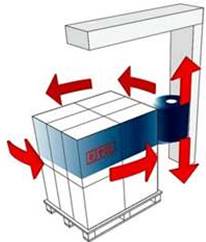

термопакувальні машини та ін. Воно може бути ручне, напівавтоматичне та автоматичне. Палетопакувальники (палетайзери, палетообмотники) – спеціальні

автоматичні або напівавтоматичні пристрої для обмотки стрейч-плівкою продукції

на палетах (піддонах) для подальшого перевезення або складування.

Палетопакувальники розрізняються розміром платформи, легко переміщувані,

компактні. Використання палетопакувальників для пакування стрейч-плівкою дозволяє

суттєво збільшити продуктивність пакувальних робіт, забезпечує економію

витратних матеріалів, надає можливість суворого обліку продукції. Класифікація палетопакувальників: – повністю автоматичні палетообмотувачі, здатні працювати без участі

людини в складі автоматичних пакувальних ліній; – напівавтоматичні палетообмотувачі, що самостійно виконують основний

процес обмотки, але потребують участі оператора на проміжних стадіях. – механізовані палетообмотувачі, апарати, які не виконують автоматичні дії,

але значно полегшують працю оператора-пакувальника. – ручні палетообмотувачі, пристосування для ручної обмотки палет

оператором.

Рис. 17. Принцип роботи

палетопакувальника

video не поддерживается вашим Полуавтоматичний палетопакувальик Ecoplat BASE FRD PPS Формувальники коробів – це спеціальні машини, які призначені для

формування коробів із спеціальних картонних заготовок ящиків, призначених для

подальшого заповнення. Заклеювачі коробів – це універсальне

пакувальне обладнання, яке дозволяє швидко і якісно проводити склеювання швів

стулок коробів, виконаних з гофрованого картону. Заклеювач коробів

напівавтоматичний

video не поддерживается ваши Напівавтоматичний формувальник картонних коробів Robopac Starbox Robopac Starbox (Пак-Трейд)

Рис. 18. а – формувальник

коробів; б – заклеювач коробів Обандеролювальна машина – це пакувальне обладнання,

яке використовується для фінальної упаковки товару за допомогою спеціальних

стрічок. На такий матеріал може бути нанесена різна інформація про продукт

(дата виготовлення, склад, спосіб використання тощо) і компанію (логотип,

слоган тощо).

поддерживается ваши Автоматичний обандеролювач серії TRC

поддерживается вашим Автоматичний обандеролювач для пакування м’ясной

продукції

Рис. 19. Обандеролювальні машини:

а –

настільна; б – напівавтоматична; в – автоматична Термопакувальні машини – це спеціалізоване обладнання, яке призначене

для пакування в термозбіжну плівку різної продукції. Ручне термозбіжне обладнання компактне і економне рішення

стосовно пакування. Ідеально підходять для тих компаній, яким не потрібна

висока продуктивність процесу. Спаювання плівки відбувається за допомогою

притиску рамки, який виконується вручну. Особливість такого обладнання

передусім полягає в простоті використання і обслуговування. Напівавтоматичні термозбіжні машини використовуються

для оптимізації цілої низки операцій. Оператору потрібно загорнути у плівку

товар для пакування, а потім – розмістити його належним чином для спаювання.

Інші операції – запаювання, напрям продукції по стрічковому конвеєру в

термозбіжний тунель – виконуються автоматично. Завдяки цьому можна говорити

про істотне збільшення швидкості обробки продукції. А широка асортиментна

низка обладнання дозволяє пакувати різну продукцію. Упаковка довгомірів у

термозбіжну плівку, наприклад, тепер стала максимально простою та зручною. Автоматичні термозбіжні машини – це обладнання, яке

має найбільшу продуктивність. У даному випадку робота оператора обмежується

вибором і введенням потрібної програми, а також загальним контролем

процесу. Завдяки цьому гарантується

суттєве збільшення продуктивності. У таких машинах є всі необхідні датчики,

щоб зробити вбудовування у виробничу лінію. Термопакувальні машини для

ручної упаковки

поддерживается вашим Термозбіжна машина камерного типу EKH-455

поддерживается ваш Машина термо-пакувальна МТУ-5Т-ПА

поддерживается вашим Пакувальна машина для групового пакування банок, пляшок, коробок термозбіжною плівкою

поддерживается вашим Автоматичний запайщик в термоусадочну плівку FP6000CS + T452 SmiPack

Рис. 20. Термопакувальні

машини: а – напівавтоматична; б –

автоматична Роботизовані технологічні комплекси (РТК) в харчовій промисловості складаються із

транспортно-накопичувальних пристроїв, маніпулятора або групи маніпуляторів

одного чи декількох захоплювальних пристроїв і пристрою керування. Багато

операцій харчової промисловості відносяться до

пакувальних. Вони здійснюються шляхом переміщення продукції в просторі, тому

ця операція є не допоміжною, а основною. Відповідно, робот, що виконує

основну технологічну операцію, відноситься до основного технологічного

обладнання. Транспортно-накопичувальні пристрої в РТК вирішують

два завдання: подавання штучної продукції на позицію захоплення

захоплювальним пристроєм, подавання на позицію завантаження і відведенням

тари. При цьому пристрої мають забезпечити або зберігати орієнтацію штучної

продукції чи тари.

поддерживается вашим Пакувальне обладнання упаковка у

коробку 1.7.6. Методика визначення продуктивності закатної машини Продуктивність

напівавтоматичної машини для герметизації тари П (шт/хв) визначають за

формулою П=1/Т, де Т – час циклу обробки

однієї банки, хв. Практичне заняття 6 ВИВЧЕННЯ

ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА РЕГУЛЮВАНЬ НАПІВАВТОМАТИЧНОЇ

ЗАКАТУВАЛЬНОЇ МАШИНИ Питання для самоконтролю 1. Як проводять класифікацію закатних машин? 2. Які основні частини входять до складу фасувально-пакувального

автомату? 3. Які основні технологічні вимоги до конструкції фасувально-пакувального

обладнання? 4. Як проводять герметизацію металевих та скляних банок? 5. Яка будова та принцип роботи автоматичної закатної машини? 6. Які особливості будови та принципу роботи напівавтоматичної закатної

машини? 7. Яка будова та принцип роботи машини для закупорювання пляшок? 8. Для чого призначений операційний ротор у закатних машинах? 9. Для чого призначені

пакетопакувальники, обандеролювачі, термопакувальні машини? |

|||||||||||||||||||||||||||||||||||||||||||||