|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||

|

1.6. ОБЛАДНАННЯ ДЛЯ НАПОВНЕННЯ, ДОЗУВАННЯ Й УКЛАДАННЯ ПРОДУКЦІЇ |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

1.6.1. Призначення та класифікація обладнання 1.6.2. Основні технологічні вимоги до конструкції обладнання 1.6.3. Різновиди конструкції дозувальних пристроїв 1.6.4. Обладнання для

укладання продукції в тару 1.6.5. Особливості конструкції зарубіжних аналогів 1.6.6. Методика визначення продуктивності наповнювального автомату 1.6.1. Призначення та класифікація обладнання Різні

фізико-механічні властивості продуктів, різні вимоги до точності дозування і,

як результат цього, різний ступінь механізації й автоматизації зумовили

створення фасувальних апаратів різних конструкцій. Дозування – вимірювання кількості речовини шляхом визначення маси, об'єму або кількості однакових

штучних об'єктів. Пакування

харчової продукції призначене для забезпечення споживчих, рекламно-інформаційних,

контролюючих, захисних і розподільчих функцій. Споживчі

функції характеризують естетичність і зручність використання продукції. На упаковці

споживачу дається необхідна інформація про продукцію: призначення і спосіб

використання, склад продукції й умови її зберігання, відомості про її

переваги, дата випуску, термін зберігання та ін. Фасування сипких, рідких, пастоподібних

продуктів та штучних виробів призначене для пакування відміряної дози сипкого

продукту або штучного виробу в

тару, попередньо виготовлену в фасувальній машині або, яка подається ззовні.

Фасують борошно, цукор, сіль, пряники, цукерки, пачки печива, брикети мила і

харчових концентратів та ін. За структурою

робочого циклу дозування може бути безперервним або порційним. Класифікація

обладнання: – за способом

дозування поділяють на вагові, об'ємні і такі, що наповнюють тару до заданої

висоти (рівня); – за способом

переміщення відокремленої порції продукту в тару – гравітаційні, атмосферні,

вакуумні, поршневі і комбіновані; – за

конструктивним оформленням – карусельні і лінійні; – за

фізико-механічними властивостями продуктів, що розфасовуються, – для сипких,

рідких малов'язких і в'язких пластичних. Під час

безперервного дозування потік продукту, який виходить із дозатора, безперервно

зважується і залежно від результатів зважування продуктивність дозаторів

постійно коректується. Під час

фасування продукції, як правило, застосовується порційне дозування, яке

полягає в періодичному повторенні циклів вимірювання дози продукту і подачі

її на упаковування. Для порційного дозування застосовуються об'ємні і вагові

дозатори, вимірювачі об'єму і маси продукції, а також дозатори однакових

штучних виробів. Обладнання

дозування харчової продукції і виробів включає об'ємні і вагові дозатори, а

також дозатори штучних виробів, спеціально призначені для вимірювання

кількості речовини, яка подається в окрему упаковку споживчої тари. Різноманітність

структурно-механічних властивостей харчової продукції, що упаковується, і

вимоги до умов пакування обумовлюють специфічність конструкцій дозувальних

установок. Об'ємні та

вагові дозатори переважно є складовими частинами фасувальних машин, а

дозатори штучних виробів входять у склад машин для

пакування продукції. Метод

об'ємного дозування застосовується для вимірювання об'єму суцільних

середовищ: сипких і рідких продуктів, а також дрібноштучних виробів. Перевагами

об'ємних дозувальних установок є відносна простота конструкції і

обслуговування, висока надійність. Основним недоліком їх є невисока точність

вимірювання, особливо під час дозування сипких продуктів і дрібноштучних

виробів. 1.6.2. Основні технологічні вимоги до конструкції

обладнання Вимоги до

конструкції обладнання: – наповнювачі для консервів об'ємом 3 л і більше мають бути обладнані

щитками для захисту працівників від потрапляння на них гарячої продукції; – стіл біля наповнювача

ставлять так, щоб працівник, сидячи за ним, мав можливість зупинити машину,

не торкаючись при цьому зірочок і банок; – карусель наповнювача повинна мати

огородження, зблоковане з пусковим пристроєм; – у наповнювачах для рідких

продуктів має бути пристрій, який автоматично підтримує рівень рідини в бачку; – балони об'ємом 10 л необхідно

ошпарити окропом і подавати на розлив у спеціальних одномісних дерев'яних

ящиках з ручками. Дошки ящика мають бути щільно підігнані. Висота ящика – не

нижче рівня наповнення балона; – не допускаються застосування

ґратчастих ящиків під час передачі балонів по рольгангу від розливу на

закупорювання, а також установка гарячих балонів з продукцією на підлогу без

стелажа; – для запобігання

розбризкуванню маси під час розфасовування крани повинні мати гнучкі трубки,

що входять у горло банки; – на робочому місці мають бути

щипці і крюки для прибирання склобою, а також совок, урна для збору битого

скла. 1.6.3. Різновиди конструкції

дозувальних пристроїв

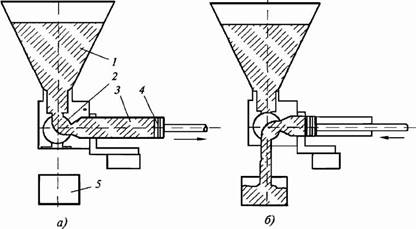

Рис. 1. Принципова схема

об'ємного поршневого дозатора: а – заповнення мірної камери; б – нагнітання дози продукту в

тару; 1 – бункер, 2 – розподільча камера, 3 – циліндрична камера, 4 – поршень, 5 – наповнювальна

тара Дозатор

працює у два такти: перший – наповнювання камери 3, другий – наповнення тари 5

відміряною дозою продукту. Під час першого такту поршень 4 переміщується вправо, забезпечуючи надходження продукту в

циліндр 3. Під час другого такту,

після повороту направляючого механізму, який з'єднує камеру 3 з нижнім вихідним отвором, проходить

видавлювання поршнем 1 продукту з

камери 3. Об’ємні дозувальні пристрої широко

використовуються для дозування рідких продуктів. Вони складаються (рис. 2) з

ємкості 1, заповненої рідиною, в

якій встановлено одна або кілька мірних посудин 2, внутрішній об'єм яких дорівнює об'єму дози, що подається в тару

для її заповнення.

Порожниста трубка 3 закінчується

пробковим краном 4, під яким

знаходиться верхній патрон 5. Банка

6 подається на нижній патрон 7, шток 8 якого переміщується у вертикальному напрямку. У положенні І

мірна посудина занурюється в рідину бачка і наповнюється нею; у положенні II

закінчується наповнення банки рідиною. Сальникове ущільнення 9 перешкоджає просоченню рідини з

посудини. Під час ходу штока 8 вниз

мірна посудина 2 опускається

пружиною 10. Поворот триходового

крана з положення «закритий» у положення «відкритий» і зворотно здійснюється

нерухомим упором, який відхиляє рукоятку крана 4 під час переміщення його вгору і вниз.

Рис. 2. Принцип роботи

об'ємного рідинного дозувального пристрою: 1 –

ємкість; 2 – мірна посудина; 3 – циліндр; 4 –

кран; 5 – верхній патрон; 6 – банка; 7 – нижній патрон; 8 – шток; 9 – сальникове ущільнення; 10 –

пружина Принцип

об’ємного дозування також використовується у пристроях для наповнення тари до

певного рівня. У них роль

ємностей, що відмірюють необхідну порцію продукту, виконує сама тара. Клапанний

розливний пристрій (рис. 3) для заповнення тари до певного рівня являє собою

корпус 1, на який щільно насаджений

гумовий патрубок 2. Нижня армована

частина патрубка є клапаном, який щільно притискається пружиною 5 до нерухомого сідла-витискувача 3, нагвинченого на нижній кінець

тримача 4. У сідлі 3 є радіальні й аксіальні отвори для

відведення повітря із заповнюваної тари, яке по трубці 6 надходить у простір

над рідиною, що міститься в розливному бачку 7. Положення І банки – клапан і сідло займають очікувальне положення,

а положення II – під час розливання рідини. Кількість рідини у банці, а отже, і її

рівень можна регулювати зміною об'єму нижньої частини витискувача 3.

Рис. 3. Дозування рідини за

рівнем: 1 – корпус; 2 патрубок; 3 – витискувач; 4 –

тримач; 5 – пружина; 6 – трубка; 7 – бачок Для

наповнення пляшок рідиною за рівнем застосовують сифонні дозатори (рис. 4). Основними

його складовими частинами є: витратний бак 1, поплавок 2, гідравлічний

затвор 3, сифон 4, опорний ролик 5 і копір 6. Сифон 4 – це зігнута трубка, короткий кінець

якої занурений у витратний бак, а довгий – у горло

пляшки. Якщо сифон попередньо не заповнений рідиною, то він не може

працювати.

Рис. 4. Дозування рідини за

рівнем сифонним дозатором: 1 – витратний бак; 2 – поплавок; 3 –

гідравлічний затвор; 4 – сифон; 5 – опорний ролик; 6 – копір Під час роботи

установки пляшка піднімається столиком і впирається горлом у центруючу

розетку, забезпечуючи відкривання клапана на виході рідини з сифона.

Відбувається наповнення пляшки до рівня рідини у витратному баку. Пляшки

наповнюються тим швидше, чим довший кінець трубки, занурений у пляшку. Потім

пляшка опускається і відходить від розетки, що дозволяє клапану закрити вихід

рідини з сифона. При цьому забезпечується збереження заправки сифона, а

наповнена пляшка направляється на герметизацію. Розглянемо принцип роботи вагового важільно-механічного дозатора

періодичної дії з

циферблатним покажчиком (рис. 5). На призмах малого плеча важеля 4

підвішений бункер 2 з дном 3, що відкривається. Більше плече, за

допомогою тяг 6, 8 і проміжного важеля 7 з'єднане з приладом 9, на якому

встановлені датчики 12 і 13 приблизної і точної маси, датчик 11 – нульового положення стрілки 10. На більшому плечі розміщена

противага 5. Керування

дозатором 1 і виконавчим механізмом відкривання дна бункера проходить за

допомогою сигнальних датчиків 11–13. У міру заповнення бункера стрілка

10, переміщуючись по циферблату, досягає датчика 12 приблизного зважування маси, який переводить дозатор у режим малої продуктивності – досипки. По досягненню

точної маси датчик 13 дає команду

на вимкнення дозатора і відкриття дна бункера. Датчики 12 і 13, зв'язані між

собою, можуть переміщуватися вздовж циферблата, забезпечуючи необхідну

кількість дози продукту. Якщо замість бункера встановити бак з

електромагнітним, або пневматичним клапаном, а живлення здійснювати насосом,

то такий дозатор можна використовувати для рідких продуктів.

Рис. 5. Принципова схема

вагового важільно-механічного дозатора з циферблатним вказівним

покажчиком: 1 – дозатор; 2 – бункер; 3 –

дно бункера; 4,7 – важіль; 5 – противага; 6,8 – тяга; 9 –

вимірювальний прилад; 10 – стрілка; 11 – датчик нульового положення стрілки; 12 – датчик приблизної

маси продукту; 13 – датчик точної маси продукту Для

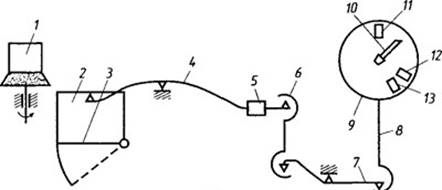

дозування сипких матеріалів використовують різні види дозаторів (рис. 6).

Рис. 6. Схеми дозаторів

об'ємного типу для сипучих компонентів: а – барабанний; б –

тарільчастий; в – шнековий; г – стрічковий; д – вібраційний Барабанний дозатор (рис. 6 а) має робочий

орган 1, розташований у корпусі 2, з декількома кишенями, що

заповнюються сипучим матеріалом під дією сили тяжіння. Під час регулювання

продуктивності змінюють об’єм кишень або частоту обертання барабана. З кишень

продукт надходить у вихідний патрубок дозатора. Тарільчастий дозатор (рис. 6 б) – це горизонтальний обертовий диск 1 (тарілка), з якого матеріал

скидається скребком 2. Висота шару

матеріалу регулюється пересувною манжетою 3, яка перекриває вихідний патрубок

бункера. Матеріал дозується на тарілці усіченим конусом, розміри якого залежать

від висоти розташування манжети. Шнековий дозатор (рис. 6 в) – це короткий шнек 1, поміщений в

кожух 2, що забирає матеріал з бункера. Продуктивність дозатора може

регулюватися частотою обертання шнека. Стрічковий дозатор (рис. 6 г) є коротким стрічковим конвеєром 1,

розташованим під живильним бункером 2. Подачу матеріалу можна регулювати

переміщенням заслінки 3 або зміною швидкості конвеєра. Вібраційний дозатор (рис. 6 д) має робочий орган у вигляді лотка, що

коливається 1, підвішеного на гнучких

опорах 2. Під час вібрації лотка

сипучий матеріал переміщається в подовжньому напрямку. 1.6.4. Обладнання для фасування

продукції в тару Штучні вироби, рідкі, пастоподібні та сипучі продукти

пакують у м'яку чи тверду тару, яка виготовлена раніше, чи тару, яка отримує

свій товарний вигляд у процесі пакування. Технологічний процес пакування складається з

операцій: 1) виділення заданої кількості

продукції, яка упаковується: – витягування з маси та

орієнтування штучних виробів; – дозування рідких, сипких, пастоподібних виробів; 2) накопичення штучних виробів у спеціальних

накопичувачах; 3) порційна видача штучних виробів; 4) під час пакування рідких, сипких та пастоподібних

продуктів дозатор видає дозу в тару чи металопровід, який з'єднує дозатор з

тарою; 5) підготовка чи подача тари на позиції заповнення; 6) заповнення тари продукцією; 7) закупорювання заповненої тари; 8) маркування упаковки. Для фасування сипких продуктів використовують багатопозиційні машини з

операційним ротором або операційним конвеєром, вертикальним або

горизонтальним пакетоутворенням. Фасувальна машина БРА є багатопозиційною з операційним конвеєром. Вона

призначена для фасування борошна пшеничного масою 2 кг. Машина (рис. 7) складається зі станини 1 з приводом, механізму 3 подачі

пакетів, автоматичної ваги 2, операційного конвеєра 4, механізму 5 склеювання верхньої частини пакетів, і конвеєра готової

продукції 6. Основою машини є станина, яка складається з двох

зварених рам, закріплених між собою стійками, на яких кріпляться робочі

органи. Всередині станини розміщений привод. До станини кріпиться приймальна

касета, в яку поміщають пакети, а також механізми,

які подають пакети на операційний конвеєр. Операційний конвеєр – це ланцюг з захватами, який

переміщується періодично. Конвеєр готової продукції кріпиться до станини з

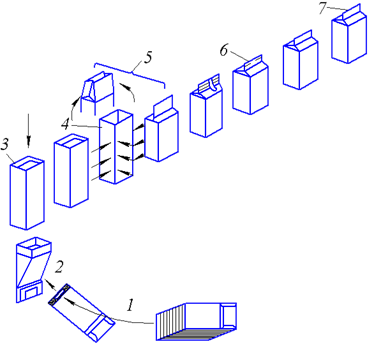

одного боку і має додаткові опори. Технологічну схему процесу фасування сипких і

штучних продуктів у машині з операційним конвеєром наведено на рис. 8. У магазин машини встановлюються готові

порожні пакети 1, які вакуумними захватами переносяться, розкриваються і

надягаються на загрузну воронку 2. Бокова частина воронки розтягує пакет, а

прижимний механізм щільно прижимає його до випускного отвору воронки. Далі пакет наповнюється продуктом 3 і подається на фасувальний конвеєр.

На ньому пакет з продуктом утрясається та обжимається 4. Після цього проходить заправка і оформлення верхньої частини

пакета, не заповненої продуктом 5.

Наноситься клей і виконуються перегини верхньої частини пакета 6. Двома нагрітими губками перегини

пакета склеюються і упакований пакет, заповнений продуктом, подається на

вихідний конвеєр 7.

Рис. 7. Машина БРА для фасування борошна: 1 – станина; 2 – вага; 3 – механізм подачі пакетів; 4 – операційний

конвеєр; 5 – механізм склеювання; 6 – конвеєр готової продукції Технічна характеристика машини БРА

Рис. 8. Технологічна схема процесу фасування сипких і штучних продуктів у машині

з операційним конвеєром: 1 – порожні пакети; 2 – воронка;

3 – наповнювання пакета продуктом; 4 – утрясання продукту; 5 – оформлення

верхньої частини пакета; 6 – нанесення клею та склеювання пакета; 7 –

вихідний конвеєр Будова і принцип роботи наповнювачів для рідких

і в’язких продуктів

video не поддерживается

вашим браузером. Лінія

фасування борошна в паперові пакети

video не поддерживается

вашим браузером. Фасування

борошна в паперові пакети

video не поддерживается

вашим браузером. Пакувальне

обладнання. Лінія пакування в картоні коробки

Рис. 9. Фасувальні машини з

операційним конвеєром Значна кількість готової

продукції: молочні продукти, чіпси, дрібноштучні продукти та ін. упаковуються

у пакети з полімерних або комбінованих матеріалів. Ці автомати для

фасування харчових продуктів класифікують за такими ознаками: – способом

подавання пакувального матеріалу – вертикальне з одного або двох рулонів і

горизонтальне; – кількістю пакетів,

що одночасно виготовляються – одинарний, подвійний або потрійний пакет,

багаточашкове пакування; – способом

дозування – масове й об'ємне; – типом

дозувального пристрою – поршневе, шнекове, тарілчасте, вібролоткове; – способом

зварювання – термоімпульсне, термоконтактне, ультразвукове, високочастотне. Схему фасування сипких продуктів у фасувальній машині з

вертикальним пакетоутворенням наведено на рис. 10. Відміряна

доза продукту завантажується в приймальну воронку 1 і подається в формуючий циліндр 2 пакетоутворювача. Одночасно стрічка пакувального матеріалу 4, яка подається між вертикальною

направляючою 3 і формуючим

циліндром 2, під час протягування

вниз скручується в трубку. Шов, який при цьому утворюється, прижимається і

прогрівається вертикальним електронагрівачем 5 до температури 120–130 °С. У результаті проходить термічна

зварка поздовжнього шва 6. Далі

трубка пакувального матеріалу пережимається горизонтальними губками 7 механізму протягування. В утворений

пакет зверху подається відміряна доза продукту. У губках

7 змонтовані нагрівальні елементи,

які зварюють пакувальний матеріал з утворенням поперечного шва.

Рис. 10. Технологічна схема

процесу упаковування продуктів у фасувальній машині з вертикальним пакетоутворенням: 1 – воронка; 2 – формуючий циліндр; 3 – вертикальна направляюча; 4 – пакувальний матеріал; 5 – електронагрівач; 6 – поздовжній шов; 7 –

губки; 8 – поперечний шов; 9 – ножиці Заповнений продуктом пакет

відрізається ножицями 9 посередині

шву 8. При цьому верхній шов

залишається дном верхнього пакету, а нижній – стає верхнім швом нижнього

пакета. Готові пакети подаються на розвантажувальний лоток машини. Характерним

автоматом з вертикальним пакетоутворенням є М6-ОРЗ і його модифікації для

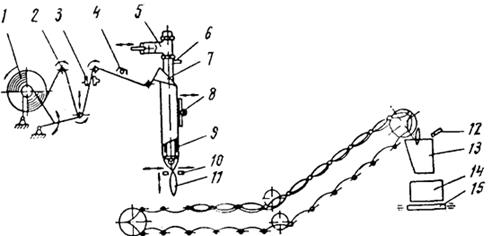

пакування молочних продуктів. Молокорозливальний автомат М6-ОРЗ-Е (рис. 11) складається з розливально-формувального блока з механізмами зварювання

пакетів і пристрою для укладання пакетів у транспортні ящики. Його робочі

органи, крім конвеєра подавання і відведення ящиків для пакетів, мають

пневмопривод, роботою якого керує командоапарат.

Рис. 11. Схема молокорозливального автомата М6-ОРЗ-Е: 1 – поршневий дозатор; 2 – молочний бак; 3 – рулонотримач; 4 – драбина; 5 – формувальна трубка; 6 –

рукавоутворювач; 7 – механізм зварювання поздовжнього шва; 8, 10 – шафа електрообладнання; 9 –

механізм зварювання поперечного шва; 11 – конвеєр пакетів; 2 –

фотоелемент;

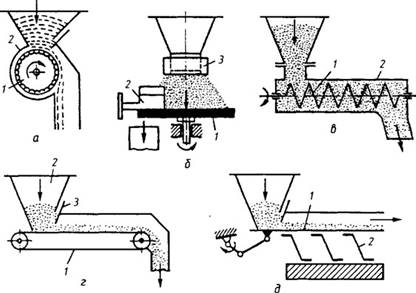

13 – бункер; 14 – конвеєр ящиків з пакетами Конвеєр має електромеханічний привід. Формовочно-розливальний вузол складається (рис. 12) з рулонотримача,

на якому знаходиться рулон плівки, пристрою для вирівнювання і натягу стрічки

плівки, друкувального пристрою, рукавоутворювача, механізму поздовжнього

зварювання, поршневого дозатора з дозувальною трубою, механізму поперечного

зварювання й обрізки пакета. Стерилізація поверхні плівки здійснюється

бактерицидною лампою. Автомат здійснює наступні операції: розмотує плівку

з рулону, наносить на плівку дату і код молокозаводу, проводить бактерицидну

обробку плівки, формує з неї рукав, зварює поздовжній і поперечний шов,

наповнює пакет молоком, відсмоктує з пакета повітря, зварює другий поперечний

шов і одночасно відрізає пакет і відводить його на транспортер. Транспортер

через бункер подає пакети в ящик. Опорою під час зварювання поздовжнього шва служить

формувальна труба, до якої плівка притискається зварювальною голівкою з

нагрівальним елементом. У нижній її частині розміщені пружні розпірки, що

додають рукавові форму, зручну для поперечного зварювання, і запобігають

утворення складок на поперечному шві. До верхньої частини формувальної труби підведена

трубка від вакуумного пристрою. Через

неї з формувальної труби і пакета відсмоктується повітря.

Рис. 12. Технологічна схема автомата М6-ОРЗ-Є: 1 –

рулон поліетиленової плівки; 2 – направляючі валики; 3 – печатний механізм; 4 – бактерицидна

лампа; 5 – поршневий дозатор; 6 – трубка відсмоктувача повітря; 7 – рукавоутворювач; 8 – механізм поздовжнього

зварювання; 9 – дозувальна трубка; 10 – механізм поперечного зварювання відрізування

пакета; 11 – готовий пакет; 12 – фотоелемент; 13 – бункер; 14 – ящик для пакетів; 15 – транспортер, що відводить

ящик з пакетами Обладнання

для фасовки молока і молочних продуктів у поліетиленові пакети

video не поддерживается вашим браузером. Aвтомат для фасування молока Фасувальні машини для розливу

молока і кисломолочних продуктів у скляні пляшки з наступним закатуванням

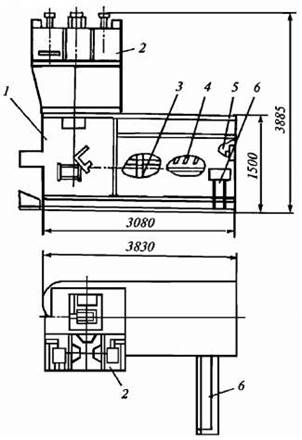

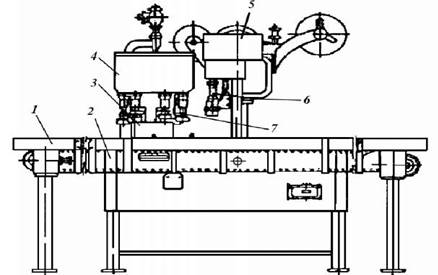

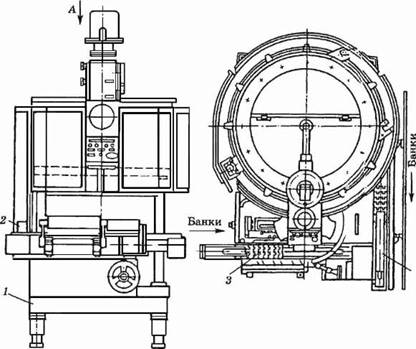

алюмінієвими ковпачками відносяться до автоматів карусельного типу. До складу машини (рис. 14) входять

розливна карусель, механізм виготовлення алюмінієвих ковпачків, закатувальна

карусель, пластинчастий транспортер і стіл. Розливна карусель складається з обертового

транспортного столу і бака з розливними патронами (їхня кількість залежить

від марки і продуктивності машини). Розливні патрони дозують порції молока і заповнюють

цією порцією пляшки. Залежно від марки фасувально-закатувальної машини

розливні патрони можуть оснащуватися одним із двох типів дозуючих пристроїв:

з дозуванням за об'ємом і дозуванням за рівнем рідини в пляшці.

Рис. 13. Фасувальні машини з вертикальним пакетоутворенням

Рис. 14. Загальний вигляд фасувально-закатувальної машини: 1 – стіл; 2 –

транспортер; 3 – транспортний стіл; 4 – розливна карусель; 5

– закатувальна карусель; 6 – закатувальний патрон; 7 – розливний патрон; 8 – бак; 9 – котушка з

алюмінієвою фольгою; 10 – ролики; 11 – прес; 12 – котушка відходів фольги; 13 – капсула-провід; 14 –

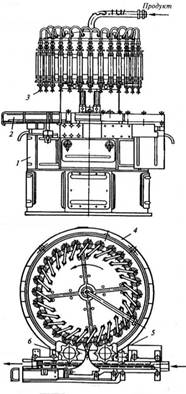

зірочка відвідна; 15 – зірочка подаюча Наповнювальний автомат ДН1

призначений для заповнення циліндричних банок рідкими харчовими продуктами в'язкістю

до 0,4 Нс/м2. Маркування автомата ДН1-250-2

означає, що автомат призначений для фасування рідких продуктів, в'язкістю до

0,4 Нс/м2 в тару, місткістю до 1 дм3, продуктивністю 250 банок у

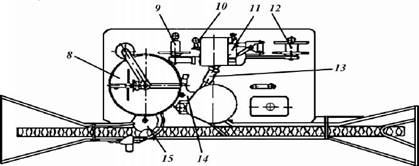

хвилину в другому конструктивному виконанні. Основними частинами автомата

(рис. 15) є станина, дозувальне пристосування 2, продуктовий бак 1,

копір 3, продуктопровід 8, регулятор подачі продукту 7, механізм прийому 4, привод 5, столики 6, електрообладнання. Механізм прийому забезпечує подачу банок на

наповнення з потоку банок або цехового транспортера (скляна і металева тара),

або з лотків (металева тара). Пусті банки поступають на транспортер приймального

пристосування і подаються по шнеку, який ділить їх по кроку і передає на

приймальну зірку, з якої банки попадають на столики каруселі 6. Під час обертання каруселі столики

разом з банкою піднімаються по копіру і банка, впершись у

корпус патрона дозувального пристосування, піднімає його. При цьому

продукт із бака поступає в банку. Під час опускання банки подача продукту

припиняється. Наповнена банка

подається на транспортер видачі банок.

Рис. 15. Наповнювальний автомат ДН1: 1 – бак; 2 – дозатор; 3 – копір; 4 – механізм прийому; 5 – привід; 6 – столики; 7

– регулятор подачі продукту; 8 – продуктопровід Технічна характеристика наповнювального автомата ДН1-250-2

Автомат-наповнювач ДН2 (рис. 16) призначений

для об'ємного дозування і наповнення циліндричних консервних банок харчовими

продуктами в'язкістю від 0,4 до 3,0 Нс/м2 за конструктивним виконанням

аналогічний автомату типу ДН1.

Рис. 16. Наповнювальний автомат

ДН2: 1 – станина; 2 – карусель; 3 –

механізм прийому; 4 – механізм видачі банок Основні його вузли – станина 1, карусель 2 з дозаторами,

продуктовий бак, копір, продуктопровід, регулятор подачі продукту, механізми

приймання 5 і видачі 4 банок, привід та енергоустаткування.

Від автоматів ДН1 відрізняється наявністю примусової подачі продукту в банку

за допомогою поршнів, рух яких здійснюється копіром. Пусті банки надходять на конвеєр приймального

механізму і подаються до гвинта, який ділить їх потік за кроком і передає на

приймальну зірочку. Зірочкою банки встановлюються під дозатори і, зберігаючи

своє положення під ними, переміщуються під час обертання каруселі. Коли поршень під дією копіру рухається вгору,

продукт з бака подається в дозатор, а коли поршень переміщується вниз, доза

продукту потрапляє в банку. Якщо банки немає, продукт поршнем повертається в

бак. Подача продукту в банку регулюється клапаном, важіль якого повертається

банкою, що наповнюється. Наповнена банка вивідною зірочкою передається на

відвідний конвеєр.

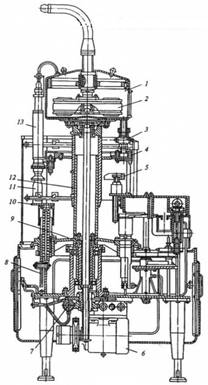

Рис. 17. Наповнювальні автомати типу ДН: а – ДН1; б – ДН2; в – ДН3 Фасувальна машина ВРА-6А виконана з операційним

ротором та працює безперервно. Вона призначена для фасування вина, горілки та

інших негазованих напоїв у скляні пляшки. Машина забезпечує заповнення пляшок

за об'ємом. Фасувальна машина (рис. 18 а)

складається з станини 1,

операційного ротора 3, каруселі 4 з дозувальними пристроями,

стола-конвеєра 2 з завантажувальною

5 і розвантажувальною 6 зірочками. Машина (рис. 18 б) має резервуар 1, рівень рідини в якому підтримується

поплавковим пристроєм 2. Із

зовнішнього боку резервуара розташований покажчик рівня, а в дні є спускний

кран.

Рис. 18. Фасувальна машина ВРА-6А: а – загальний вигляд: 1 – станина; 2 – стіл-конвеєр; 3 – операційний ротор; 4 – карусель; 5 – завантажувальна

зірочка; 6 – вивантажувальна зірочка; б – розріз: 1 – резервуар; 2 – поплавковий пристрій; 3 –

кран; 4 – колектор; 5 – верхній копір; 6 – електродвигун; 7 – черв'ячний редуктор; 8 –

нижній копір; 9 – ротор; 10 – столики; 11 – пляшки; 12 – стійка; 13 – дозувальні

пристрої Фасувальні та пакувальні машини для харчових продуктів Поплавковий пристрій змонтовано в кришці резервуара.

Він складається з труби, через яку рідина підводиться

до машини, і поплавка з клапаном, який припиняє доступ продукту в резервуар у

разі його переповнення. За допомогою спеціальної гайки, розташованої із

зовнішнього боку кришки, можна регулювати положення поплавка в резервуарі.

Під резервуаром 1 встановлено

порожнистий колектор 4, з'єднаний з

ним через кран 3. В отвори на дні колектора вставлені наповнювальні клапани

дозувальних пристроїв 13. Резервуар

разом з поплавковим і дозувальними пристроями закріплений на телескопічній

стійці 12. Положення резервуара

регулюється по висоті. Нижня труба телескопічної стійки закріплена на

операційному роторі 9, в якому

співвісно з дозувальними пристроями 13

змонтовані підйомні столики 10, на

які встановлюються пляшки 11.

Вертикальне переміщення столиків 10

забезпечують закріплені на них ролики, які в процесі обертання столу

обкатуються по верхньому 5 і

нижньому 8 копірах. Ротор 9 закріплений на головному валу, за

допомогою якого також обертається карусель. Обертання валу передається від

електродвигуна 6 через клинопасовий

варіатор, черв'ячний редуктор 7 і

зубчасту передачу. Технологічний процес фасування рідких продуктів на

машині ВРА-6А полягає в наступному: вимиті пляшки, пройшовши візуальний

контроль (видаляються пляшки з тріщинами, сколами горла та іншими дефектами),

конвеєром подаються до фасувальної машини. Вони впливають на кнопку пуску,

вимикають привод машини. Ділильна зірочка передає пляшки на завантажувальну

зірочку. Потім пляшки столиком піднімаються вгору під центрувальні розетки

дозувальних пристроїв, де ущільнюється шийка і відкривається клапан для зливу

рідини. Рідина дозується в пляшки за об'ємом. Витікання

рідини відбувається самопливом по стінках пляшки (шатровий налив), а повітря

видаляється в резервуар через центральну трубу. Заповнена пляшка опускається,

знімається розвантажувальною зірочкою на конвеєр для подальшого укупорювання. 1.6.5. Особливості конструкції

зарубіжних аналогів За принципом карусельного наповнювача працюють

триблоки – спеціальні компактні автомати для наповнення рідких продуктів:

води, пива, горілки та ін. Триблоки призначені для розливу

в ПЕТ пляшки та скляну тару. Вони здійснюють ополіскування, розлив і

закупорювання пляшок ємністю від 0,25 до 2 л. Складовими частинами цих автоматів є: – каркас з огорожею, всередині якого розташований

робочий стіл з розміщеними на ньому блоками машини. У нижній частині машини

розміщено електропривод і приводні вузли для блоків ополіскування, розливу і

закупорювання; – блок ополіскування; – блок розливу; – блок закупорювання. Пляшки подаються повітряним конвеєром у триблок

розливу, захоплюються приймальною зірочкою і передаються на блок

ополіскувача. Тримач ополіскувача захоплює кліщами горловину пляшки і

переміщує пляшку по колу, перевертаючи при цьому пляшку догори дном. Під час

проходження зони миття проводиться ополіскування внутрішньої частини пляшки

чистою водою. Після ополіскування і стікання рідини пляшка знову повертається

в положення «дном вниз». Після цього пляшки подаються на проміжну зірочку, за

допомогою якої вони переміщуються в машину розливу. Тривалість ополіскування

визначається налаштуваннями обладнання. Чисті пляшки за допомогою проміжної зірочки

подаються на підйомні вилки механізму розливу, і точно позиціонуються під

розливною головкою. Пляшка піднімається і опускається вилкою за допомогою

кулачкового механізму. Головки наповнення відкриваються по сигналу з датчика

наявності пляшки і послідовно здійснюються наступні операції: вприскування

вуглекислого газу в пляшку; наповнення; скидання надлишкового тиску. Після

закінчення процесу наповнення пляшки переміщаються в наступну проміжну

зірочку для передачі в укупорювальний блок. Система «pick-and-place» укупорювальної машини знімає

з пробкопроводу пробку і переміщує її по столу. Синхронно рухаються поворотні

укупорювальні головки, опускаючись, захоплюють кришки і фіксують їх.

Одночасно з цим проміжна зірочка подає під закупорювальну головку чергову

пляшку. При цьому укупорювальні головки здійснюють обертально-поступальний

рух, здійснюється накручування пробки на горлечко пляшки і, далі, передача

пляшки на розвантажувальну зірочку. Переміщення головок у вертикальному

напрямку здійснюється кулачковим механізмом. Система управління дозволяє безперервно контролювати

всі параметри роботи машини і виводити інформацію на дисплей, наприклад таку,

як швидкість роботи триблока, наявність пробок у бункері, автоматична зупинка

за відсутності пробок у бункері. Управління

здійснюється за допомогою сенсорного екрана.

Рис. 19. Триблоки

video не поддерживается

вашим браузером. Триблок

розливу в скляні пляшки

video не поддерживается

вашим браузером. Линія

розливу пива в скляні пляшки ємністю 0,5 л Для розливу рідких продуктів також

використовуються конвеєрні лінії.

Рис. 20. Конвеєрна лінія

розливу

video не поддерживается

вашим браузером. Линия розливу води в ПЕТ пляшки

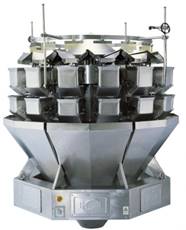

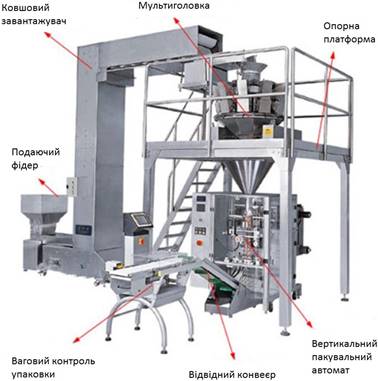

5л Останнім часом на підприємствах середньої та великої

продуктивності широко почали використовувати фасувально-пакувальні автомати з

мультиголовкою. Фасувально-пакувальні автомати з мультиголовкою призначені для

упаковки штучних, сипучих продуктів у тришовний пакет. Таке обладнання

використовується для упаковки цукерок, пряників, печива, круп, рису, гречки,

сухофруктів, горіхів, заморожених сумішей з овочів, фруктів, механічних

деталей невеликих розмірів та іншої подібної продукції.

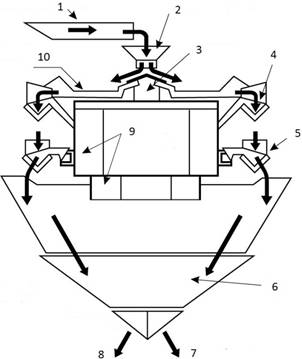

Рис. 21. Мультиголовка Мультиголовка (рис. 22) – високоточний електронний ваговий дозатор

забезпечує високу точність дозування продукту з похибкою менше 1%. Продукт дозується в загальний бункер мультиголовки, з якого розподіляється

по дозуючих ковшах. Мікрокомп'ютер аналізує дози у всіх ковшах мультиголовки,

підсумовуючи з них найбільш відповідну заданій, після чого, сформована з

декількох проміжних ковшів доза продукту, подається на пакувальний автомат.

Рис. 22. Схема роботи мультиголовки: 1 – подаючий транспортер; 2 – приймач; 3 – головний дозатор; 4 – проміжний бункер; 5 –

ваговий бункер; 6 – збірна воронка; 7 – брак;8 – на упакування; 9 – модуль;

10 – лінійний дозатор Деталі, що контактують з продуктом, виготовляються з

нержавіючої сталі, мультиголовка не схильна до корозії і не забруднює

продукт. Фасувально-пакувальний автомат може комплектуватися завантажувачем,

опорною платформою, відвідним конвеєром та може вбудовуватися в виробничу

лінію, утворювати безперервне потокове виробництво.

Рис. 23. Фасувально-пакувальний

автомат з мультиголовкою

video не поддерживается

вашим браузером. Карамельний мультиголовковий

дозатор

video не поддерживается

вашим браузером. Фасування пельменів на

мультиголовці NOTIS Крім наведеної вище схеми існують інші конфігурації фасувально-пакувальних

автоматів з мультиголовкою (рис. 24).

Рис. 24. Фасувально-пакувальні автомати з

мультиголовкою 1.6.6. Методика визначення продуктивності наповнювального автомата Продуктивність наповнювального

автомата П (шт/хв) визначають за формулою П=Мn, де М – кількість дозаторів; n – частота

обертання каруселі, об/хв. Практичне заняття 5 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАНЬ НАПОВНЮВАЛЬНОГО АВТОМАТА Питання для самоконтролю 1. Що таке дозування готової продукції? 2. Які основні технологічні вимоги до конструкції дозувальних і

фасувальних машин? 3. Що таке фасування готової продукції? 4. Як особливості будови та принципу роботи об'ємного поршньового

дозатора? 5. Які особливості будови та принципу роботи вагового

важільно-механічного дозатора? 6. Який принцип роботи об'ємного рідинного дозувального пристрою? 7. Який технологічний процес пакування готової продукції? 8. Які особливості будови та принципу роботи фасувальної машини з

вертикальним пакетоутворенням? |

|||||||||||||||||||||||||||||||||||||||||||||||||