|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.5. ОБЛАДНАННЯ ДЛЯ ТЕПЛОВОЇ ОБРОБКИ СИРОВИНИ І ПРОДУКЦІЇ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.5.1. Призначення та класифікація обладнання 1.5.2. Основні вимоги до конструкції та експлуатації теплового обладнання 1.5.3. Будова і принцип роботи апаратів для бланшування, обшпарювання і

підігріву сировини 1.5.4. Будова і принцип роботи обжарювальних апаратів і печей 1.5.6. Обладнання для стерилізації та пастеризації продукції 1.5.7. Будова і принцип роботи сушильних установок 1.5.8. Методика визначення продуктивності бланшувача 1.5.1. Призначення та класифікація обладнання Теплова обробка – один з основних технологічних процесів переробки продукції, у

результаті якого сировина і продукція перетерплює складні фізико-хімічні,

структурно-механічні й інші зміни, що пов’язані з поверхневим чи об’ємним

проникненням теплоти в продукт. Мета теплової

обробки сільськогосподарської сировини і готової продукції: – підготовка

сировини до подальшої технологічної обробки; – доведення

продукту до стану готовності до вживання в їжу; – запобігання

чи знищення розвитку мікрофлори, у готовому продукті або під час його

збереження; – виділення

із сировини складних його компонентів; – зміна

структурного стану продукту. Теплова обробка здійснюється такими способами: – зануренням у рідке середовище (вода, олія та ін.); – обробкою парою, повітрям, пароповітряною, пароводяною сумішшю; –

електроконтактним нагріванням; – СВЧ; –

інфрачервоним випромінюванням; –

комбінуванням перерахованих способів. Середовище,

що передає тепло продукту, називається теплоносієм.

Передача теплоти продукту може бути прямим контактом або через

теплопередаточну стінку (поверхню). Теплоносій у першому випадку називається

гострим, а в другому – глухим. Теплообмінники

класифікуються за декількома параметрами. За способами передачі теплоти всі

теплообмінні апарати можна розділити на дві основні групи: – апарати

змішування – в яких продукт вступає в дію з теплоносієм та нагрівається або

охолоджується; – поверхневі

апарати – в яких теплота до продукту передається через стінку апарата. У процесах

охолоджування широко застосовуються такі холодні теплоносії, як холодна вода,

лід, розчин солі (розсіл), скраплена вуглекислота, аміак, фреони та ін. Переважне

використання водяного насиченого пару, під час нагрівання, обумовлено

зручністю його транспортування, легкістю регулювання кількості і температури,

незначною агресивністю по відношенню до матеріалу трубопроводів та апаратів,

низькою вартістю одержання. Крім того пар можна використовувати в умовах,

коли необхідний контакт теплоносія з харчовими продуктами. За технологічним призначенням теплові апарати діляться на нагрівачі,

охолоджувачі, бланшувачі, ошпарювачі, стерилізатори, пастеризатори, сушарки, обжарювальні печі. Теплообмінники

поділяються також на апарати періодичної і безперервної дії. 1.5.2. Основні вимоги до конструкції та

експлуатації теплового обладнання До обладнання

для теплового обробітку сировини і продукції ставляться такі вимоги: – всі контрольно-вимірювальні прилади, регулювальні вентилі та пробкові

крани встановлюють біля робочого місця на висоті, зручній для постійного спостереження за ними під час роботи; – барботер з бланшувачем має

бути покритий водою шаром не менше 150–200 мм; – запобіжні клапани потрібно

продувати не рідше двох разів за зміну; – в апаратах із мішалками між

поверхнею нагрівання і лопатями мають бути щілини, щоб запобігти стиранню

поверхні нагрівання; – нагрівальну камеру необхідно

щорічно піддавати гідравлічному випробуванню на робочий тиск; – для того, щоб запобігти

переповненню камери конденсатом і можливим гідравлічним ударам, перед пуском

пари треба відкривати обвідні вентилі на конденсаторі-відвіднику; – під час очищення змійовиків

від нагару, пульпа і вода мають бути повністю відключені, змійовики

охолоджені; – вакуум-випарні апарати

повинні мати блокувальний пристрій, що виключає можливість надходження пари і

пульпи у вакуум-апарат, а також роботи мішалки під час порушення вакууму; – контрольно-вимірювальні

прилади треба перевіряти до їх установлення, а після установлення – щорічно; – прокладка між кришкою апарата

і корпусом має забезпечувати герметичність і запобігати проникненню пари або

води; – всі різьбові з'єднання труб і

вентилів збираються не менше, ніж на 5–7 ниток різьби; – систематично слід перевіряти

у всіх вентилях щільність прилягання клапана до гнізда; – манометр перевіряють

щомісячно, його шкала повинна мати червону граничну лінію; – запобіжні клапани мають бути

відрегульовані і закриті кожухом; – відкривати кришки в апаратах

можна лише під час тиску в ньому, який дорівнює атмосферному, і температурі

не вище 40 °С; – для керування електроталлю

застосовують тільки кнопкові пускачі, виготовлені з ізоляційного матеріалу; – завантаження і вивантаження

сіток з автоклавів треба проводити плавно, без поштовхів. Пілд час

переміщення сіток стояти під ними забороняється; – у процесі роботи

обжарювального апарата стежать за тим, щоб рівні олії і води у ванні були

постійними. Для цього перевіряють регулювальні прилади, рівні води й олії, а

також роботу світлової або звукової сигналізації; – підлога біля печей має бути

завжди сухою, а місця, на які потрапляє олія, треба систематично витирати і

посипати дрібною сіллю. Всю бічну поверхню ванни і трубопроводу для пари і

конденсату покривають ізоляцією, щоб запобігти можливості опіку

обслуговуючого персоналу; – для безпечної роботи біля

обжарювальних печей необхідно встановити надійну вентиляційну установку, що

забезпечує повне видалення всіх випарів і газів, що утворюються під час

роботи печі; – забороняється затягувати

гайки сальника у разі пропускання пари; нахилятися або виконувати будь-яку

роботу над ванною з гарячою олією; вивантажувати сітки з продуктом вручну без

відповідного спецодягу. 1.5.3. Будова і принцип роботи

апаратів для бланшування, обшпарювання і підігріву сировини Теплову обробку проводять для інактивації ферментів, підвищення

харчової цінності продукту, покращення проникності протоплазми, необхідної

для наступної варки варення, зменшення кількості мікрофлори, часткового

видалення повітря. Ошпарювання – попередня обробка парою для розм’якшення

тканин плодів і овочів перед протиранням під час виготовлення пюре, повидла і

продуктів дитячого харчування. Бланшування –

короткочасна теплова обробка парою, гарячою водою, гарячим розчином солі або

кислоти овочів, картоплі і фруктів за температури 85–96 °С з наступним раптовим охолодженням холодною водою. Для

попередньої теплової обробки фруктів та овочів призначені ошпарювачі і

бланшувачі різних конструкцій. Метою

бланшування є: – збереження

природного кольору продукту (чого досягають руйнуванням окислювальних

ферментів під впливом порівняно високих температур) або зміна його відповідно

до стандартів; – зменшення

об'єму продуктів і набуття ними пружності для забезпечення повного і щільного

наповнення банок; – видалення

повітря з тканин продуктів і створення умов для кращого збереження вітамінів

та зменшення корозії жерстяних банок; – руйнування

плазматичного шару плодів для полегшення подальшого відтискування соку на

пресах; – збільшення

проникності оболонки плодів та овочів і полегшення дифузії цукру під час

виготовлення варення; – часткове

знищення мікроорганізмів (дріжджі, плісеневі гриби), які знаходяться

переважно на поверхні сировини; – полегшення

зняття шкірки плода. Плоди і овочі

бланшують цілими і шматочками. Для зниження витрат розчинних речовин

застосовують переважно водні розчини кухонної солі або водяну пару. Воду для

бланшування звичайно підігрівають барботуванням пари в неї. Пара через

барботери подається в камеру з продуктом, який безпосередньо стикається з

водою (розчином солей, кислот) або парою. Від

нагрівального середовища до поверхні продукту теплота передається конвекцією,

а в самому продукті розподіляється завдяки теплопровідності. Стрічкові бланшувачі, як водяні, так і парові,

застосовують для бланшування перцю, зеленого горошку, капусти, кукурудзи,

картоплі та ін. Їх транспортувальний пристрій складається із тягового органа

(двох ланцюгів) і несівної частини у вигляді укріпленої на цих ланцюгах

стрічки. Продукт бланшується на стрічці, розміщеній у металевій ванні з водою

(розчином солі, кислоти) або на тій, що проходить через закриту камеру,

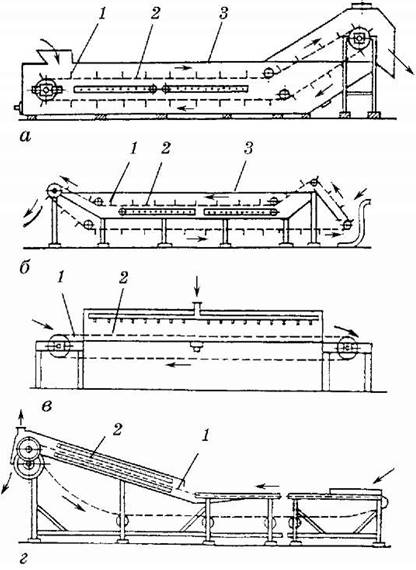

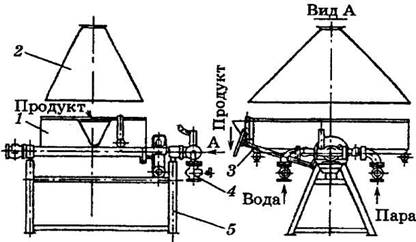

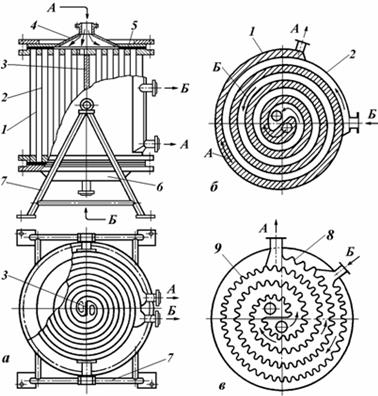

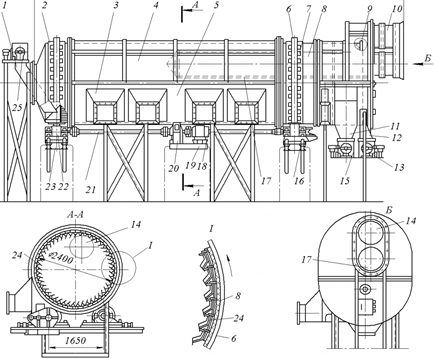

заповнену парою. У бланшувачі,

зображеному на рис. 1 а, стрічковий конвеєр 2 може бути розміщений у

ванні 3, заповненій водою. До ланцюгів стрічки прикріплені планки 1 для

утримання продукту під час піднімання його в місце вивантажування. Чотири

трубки барботера установлені у ванні між робочою і холостою гілками конвеєра;

в них подається пара під тиском до 0,4 МПа. Під час вивантажування продукт

охолоджується водою, яка виходить із сопел. У бланшувачі,

зображеному на рис. б, тільки робоча гілка стрічки 2 проходить через ванну 3 з водою, а холоста її частина рухається під ванною. При цьому

висота її може бути дещо зменшена. Барботери розміщені у ванні під стрічкою. Під час

бланшування парою частина робочої стрічки 1 (рис. 1 в,

г) проходить через закриту парову камеру 2, в якій над і під стрічкою знаходяться трубки, які

барботують пару. Під час переміщення через камеру стрічки з плодами останні

зазнають дії гострої пари, що виходить із барботера, і підігріваються. Тиск

пари до вентиля становить 0,3 МПа, у паровій камері – 0,1 МПа, температура

пари сягає 100°.

Рис. 1. Схеми стрічкових бланшувачів Під час

бланшування продуктів у розчинах солей або кислот замість барботерів встановлюють

змійовики, в які подається пара. Для охолодження продукту після бланшування у

місці виходу стрічки з камери над нею, перпендикулярно до її руху, розміщують

труби, що розбризкують воду.

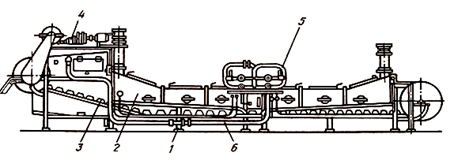

Рис. 2. Стрічкові бланшувачі Бланшувачі також бувають ковшові,

гвинтові та барабанні. Ковшовий бланшувач БК призначений для теплової обробки водою і парою плодів та овочів. Основними

частинами бланшувача БК є каркас 1

(рис. 3), бланшувальний тунель 2,

ковшовий транспортер 3, привід 4, паропровід 5 і водопровід 6.

Рис. 3. Будова ковшового бланшувача БК: 1 – каркас; 2 – бланшувальний тунель; 3 – транспортер; 4 –

привід; 5 – паропровід; 6 – трубопровід На внутрішній

поверхні тунелю 2 знаходяться

направляючі, по яких переміщуються ролики ковшового транспортера. Нижня частина

тунелю (ванна) заповнюється гарячою водою. Пара і гаряче повітря виводяться з

машини через дві витяжні труби. Ковшовий

транспортер складається з ковшів, виготовлених з перфорованої, нержавіючої,

листової сталі товщиною 1 мм. Відстань між центрами двох сусідніх ковшів 0,2

м. Транспортер приводиться в рух приводом, який складається з електродвигуна,

редукторів черв'ячного і зубчатого та ланцюгової передачі.

Рис. 4. Ковшовий бланшувач БК: а – загальний вигляд; б – ковші Робоча

частина ковшового транспортера проходить у ванні між верхніми та нижніми барботерами,

холоста – під ванною. Барботери – це розміщені впоперек ванни трубки

діаметром 8 мм, в яких просвердлено отвори діаметром 1,5 мм. Під час

вмикання бланшувача його налагоджують на певний технологічний режим і

закривають заслінки витяжних труб. Під час водяного бланшування ванну

наповнюють водою, подають пару, нагріваючи воду до певної температури,

подають воду в систему охолодження продукту, вмикають привід транспортера і

починають завантаження ковшів продуктом. Продукт має пройти по бланшувальному

тунелю від місця завантаження до місця вивантаження. Після

закінчення роботи бланшувача, або під час довгої зупинки продукт з ковшів

вивантажують, зливають рідину в ванни, чистять і ополіскують тунель. Технічна характеристика бланшувача БК

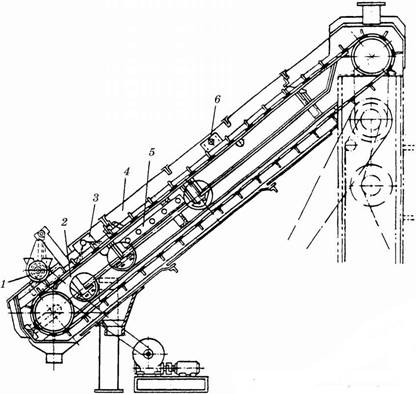

Ошпарювачі призначені для теплової обробки нарізаних овочів

перед їх сушінням. У стрічковому ошпарювачі БКП-200 (рис. 5) похило

встановлена стрічка 2 з дротяної

сітки, яка рухається всередині металевого корпуса 4. Над стрічкою на початку та в кінці встановлені душові пристрої

3 і 6: перший – для обполіскування продукту, другий – для

охолодження його після ошпарювання. Між робочою і холостою частинами стрічки

розміщені труби 5, через які

барботується пара під тиском 0,3 МПа. Продукт шнеком потрапляє на стрічку

обшпарювача, переміщується разом з нею, споліскується, потім ошпарюється і

після охолодження розвантажується. Продуктивність

апарата залежить від швидкості руху стрічки, ширини та товщини шару продукту. Теплова

обробка парою найпоширеніша через менші трати маси і можливість одержати

більш соковитий продукт, ніж під час варіння у воді. Варінню

парою піддають значну частину м’ясних продуктів, за винятком сирокопчених і

копчено-запечених. Для варіння застосовують обладнання періодичної дії

(казани, ванни, камери) і безперервної (бланшувачі, термокоагулятори) дії.

Варіння м’ясопродуктів у воді проводять у казанах різної конструкції із

завантаженням і вивантаженням вручну або спеціальними пристроями з перекидним

і неперекидним резервуаром.

Рис. 5. Стрічковий ошпарювач: 1 – гвинт; 2 – стрічка; 3,6 – душові пристрої; 4 – корпус; 5 – труба Казан Г2-ФВА (рис 6) з перекидним резервуаром із сорочкою

спирається через цапфи на стійки. До цапф приєднані труби для підведення пари

в сорочках і відводу конденсату. На цапфі знаходиться черв’ячне колесо для

повороту резервуара. Застосовують

казани типу «Вулкан» та інші, що відрізняються конструкцією казанів, їх

кількістю та тиском обробки (відкриті та закриті казани, що працюють під

тиском чи за умов вакууму).

Рис. 6. Казан Г2-ФВА: 1 – резервуар; 2, 13 – цапфи; 3,11 – підшипники; 4 – труба для відведення конденсату; 5, 9 – стояки; 6 – труба

для виведення конденсату; 7 – оболонка; 8 – маховик; 10 – черв'як; 12 – труба для

підведення пари; 14 – черв'ячне колесо 1.5.4. Будова і принцип роботи обжарювальних

апаратів і печей Овочеві закусочні, а також деякі рибні консерви

виготовляють із продуктів, заздалегідь обжарених в олії. Обжарювання в олії

надає консервам гострого смаку, приємного запаху і кольору; завдяки вбиранню

продуктом олії і видаленню з нього частини вологи збільшується харчова

цінність консервів. Баклажани, кабачки, моркву, картоплю, біле коріння і

велику рибу перед обжарюванням подрібнюють. Після обжарювання залежно від

виду консервів продукти охолоджують і укладають у банки, фарширують або

змішують із іншими компонентами (під час виготовлення ікри). Обжарювальні апарати (обжарювальні печі) можуть

працювати за атмосферного тиску, коли температура випаровування вологи з

продукту становить близько 100 °С, і у вакуумі, коли температура

випаровування відповідає розрідженню в апараті і досягає 55–60 °С. В обох

випадках температура олії становить 120–140 °С. Під час обжарювання у вакуумі

різниця температур олії і продукту вища, а отже, волога випаровується

інтенсивніше. Залежно від виду теплоносія, який стикається з

продуктом, їх обжарюють в олії, в потоці гарячого газу (повітря), під дією

інфрачервоних променів. Найпоширеніші поки що печі, в яких продукт

обжарюється в гарячій олії. За джерелами теплової енергії розрізняють печі для

нагрівання олії з вогневим, паровим та електричним нагріванням. Вогневе

нагрівання на консервних заводах не застосовується через складність

регулювання температури олії і через забруднення цеху паливом або продуктами

його згоряння. Рослинну олію, в якій обжарюється продукт, іноді підігрівають

за допомогою проміжного теплоносія (мінеральне масло та інші рідини). Це дає

змогу запобігти зіткненню рослинної олії з дуже гарячою поверхнею нагрівання

і швидкому псуванню олії. Продукт обжарюють в олії різними способами: – у глибокому шарі олії, коли остання міститься у

ванні і надмірно покриває завантажений у неї продукт і нагрівальну камеру; – у тонкому шарі (як на сковороді), коли тільки

частина шару продукту за висотою знаходиться в олії, яка рухається в низькій

ванні лотка (лоткова піч); – під душем гарячої олії, коли нагріта олія подається насосом в душові

пристрої, розміщені над шаром продукту, що переміщується. Можливість обжарювання продуктів у вакуумі, а

також у потоці гарячого повітря і під душем олії, поки що досліджується, і

апаратів таких немає. Під час обжарювання під впливом інфрачервоних

променів продукт спочатку тільки змащується олією; плівка олії, що

утворюється при цьому, сприяє теплообміну і оберігає виступаючі частини

продукту від обгорання. На консервних заводах застосовують як

немеханізовані, так і механізовані обжарювальні печі. В останніх потік

продукту неперервно переміщується конвеєром (зі знімними сітками, з

незнімними сітками, з поперечними планками) або стрічковим конвеєром

(сітчаста металева стрічка). Механізовані обжарювальні печі обладнані

охолоджувачами. Універсальна парова плита типу КПП-1 (плита Крапивіна)

призначена для обжарювання овочів і м'яса, підсушування борошна, приготування

варення, джемів тощо. Вона складається з корпусу-ванни 1 (рис. 7), перекидного механізму 3, стояка 5,

трубопровідної арматури 4 і

витяжного ковпака 2. Корпус

виго-товлений з листової нержавіючої сталі і встановлений на двох опорах –

порожнистих цапфах. Пара подається в центральний колектор нагрівальної

камери, а конденсат стікає з протилежної сторони колектора. Перекидання

парової плити здійснюється обертанням маховика. Під час варіння продукту або обжарювання овочів пара подається в

парову сорочку тільки після заповнення ванни продуктом. Якщо після теплової

обробки потрібно охолодити продукт, пара з нагрівальної камери випускається і

в сорочку подається холодна вода.

Рис. 7. Універсальна парова плита КПП-1: 1 – корпус-ванна; 2 – ковпак; 3 – перекидний механізм; 4 –

трубопровідна арматура; 5 – стояк Теплообмінники – це пристрої,

в яких здійснюється теплообмін між середовищами, які гріють, і середовищами,

які нагріваються. Для того, щоб розібратися в різноманітті теплообмінників, їх

класифікують за низкою ознак. У теплообмінних апаратах здійснюються майже всі види теплових процесів,

тому залежно від функцій, що виконуються, їх можна поділити на такі основні

групи: нагрівачі, випарники та кип'ятильники, холодильники та конденсатори,

випарні апарати, пастеризатори, регенератори, деаератори та ін. Залежно від агрегатного стану робочих середовищ розрізняються

теплообмінники: – рідинно-рідинні – теплообмін між двома рідкими середовищами; – парорідинні та парогазові – теплообмін між парою та рідиною або газом; – газорідинні та газогазові – теплообмін між газом та рідиною або газом. За способом передачі теплоти розрізняються теплообмінники поверхневі та

змішувальні. У поверхневих теплообмінниках відбувається передавання теплоти через

поверхню нагрівання. У змішувальних теплообмінниках здійснюється обмін

теплотою під час безпосереднього змішування теплоносіїв.

Поверхневі теплообмінники бувають рекуперативні та регенеративні. У

рекуператорах теплоносій і продукт, між якими відбувається теплообмін,

знаходяться по різні боки стінки, що їх розділяє. У регенераторах одна і та

сама поверхня апарата омивається почергово то теплоносієм, то продуктом. Ці

теплообмінники в харчовій промисловості широкого розповсюдження не отримали.

Тому далі під назвою «поверхневі теплообмінники» або просто «теплообмінники»

будемо мати на увазі рекуперативні теплообмінники. За тепловим режимом розрізняються теплообмінники періодичної дії, в яких

спостерігається нестаціонарний тепловий процес, і безперервної дії з

процесом, що встановився у часі. За конфігурацією поверхні теплообміну розрізняють теплообмінники:

трубчаті, пластинчаті, спіральні, оболонкові та з оребреною поверхнею.

Трубчаті теплообмінники, в свою чергу, поділяються на кожухотрубні,

змійовикові, типу «труба в трубі», елементні секційні, зрошувальні та

комбіновані. Окрім наведених основних класифікаційних ознак теплообмінних апаратів

останні можна класифікувати за низкою додаткових ознак. Так, наприклад, за

напрямом руху робочих середовищ розрізняють теплообмінники прямоточні, протитечійні,

з перехресною течією і зі змішаною течією; за кількістю ходів теплоносія

розрізняють теплообмінники одноходові та багатоходові; за жорсткістю

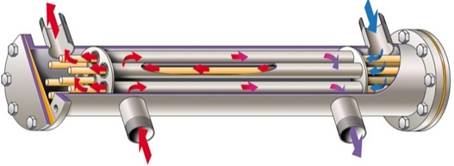

конструкції – теплообмінники жорсткого, напівжорсткого та нежорсткого типів. Кожухотрубні теплообмінники отримали у промисловості широке застосування завдяки своїй компактності,

простоті у виготовленні та надійності у роботі. Вони використовуються для

теплообміну між потоками у різноманітних агрегатних станах: пара–рідина,

рідина–рідина, газ–газ, газ–рідина. Кожухотрубчасті

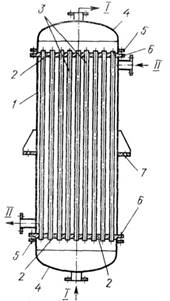

теплообмінники розташовуються вертикально або горизонтально. На рис. 8

зображено кожухотрубний теплообмінник жорсткої конструкції, який складається

з корпусу, або кожуха 1 і приварених до нього трубних решіток 2 з пучком труб 3. Виступаючі з корпусу частини решіток є одночасно фланцями, до

яких на прокладках і болтах 6

кріпляться сферичні або плоскі днища 4.

Теплообмінники

кріпляться на лапах 7.

Рис. 8. Кожухотрубні теплообмінники: а – вертикальний теплообмінник: 1 – кожух, 2 – решітки, 3 – труби, 4 – днища, 5 –

фланці, 6 – болти, 7 – лапи; б – багатоходовий теплообмінник: 1 – кожух, 2 – перегородки в

міжтрубному просторі, 3 – перегородка в трубному просторі У

кожухотрубному теплообміннику одне з тих, що обмінюються теплом середовищ – І

рухається усередині труб – в трубному просторі, а інша – II – уміжтрубному, омиваючи пучок труб зовні. При цьому середовище, що

нагрівається, направляють знизу – вгору, а середовище, що віддає тепло

(пара), – у протилежному напрямі. Труби в

решітках зазвичай розміщують рівномірно по периметрах правильних шестикутників,

що забезпечує компактність розташування. Іноді труби розміщують по

концентричних колах. За необхідності забезпечення очищення зовнішніх

поверхонь труб застосовується коридорне розташування – по сторонах квадратів. Гріючі труби

з'єднуються з трубними решітками зварюванням, пайкою або розвальцьовані в

них. Гріючі труби виготовляють із сталі, міді або латуні. Теплообмінник,

зображений на рис. 8, є одноходовим. Внаслідок великого сумарного прохідного

перетину труб і міжтрубного простору швидкості протікання теплоносіїв

невеликі і коефіцієнти тепловіддачі в цьому теплообміннику порівняно низькі.

Для збільшення швидкості протікання в трубному і міжтрубному просторах

встановлюють перегородки, зменшуючи перетини потоку рідини. На рис. 9

представлений такий багатоходовий теплообмінник, який має два ходи по

трубному простору і сім ходів по міжтрубному.

Рис. 9. Кожухотрубний теплообмінник: а – загальний вигляд; б – принцип роботи Пристрій теплообмінної

апаратури

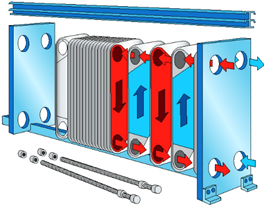

video не поддерживается вашим браузером. Пластинчаті теплообмінні апарати завдяки своїй універсальності

займають головне місце серед обладнання для теплової обробки. Їх використовують

для охолодження, нагрівання і пастеризації з наступним охолодженням. Вони

дають можливість розмістити в невеликому просторі значну поверхню

теплообміну. У відношенні компактності продуктивності та інтенсивності

теплопередачі пластинчаті охолоджувачі і комбіновані

пастеризаційно-охолоджувальні теплообмінні апарати не мають собі рівних. Кожну секцію пластинчатого пастеризатора утворено пакетами з декількох

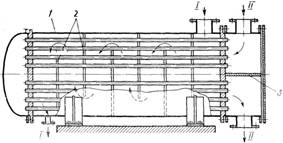

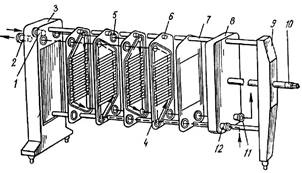

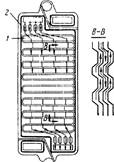

пластин. Як правило, пастеризація і охолоджування здійснюються під час автоматичного регулювання технологічного процесу. Пластинчастий

теплообмінник, схему якого подано на рис. 10, складається з групи сталевих

теплообмінних штампованих пластин 6,

підвішених на горизонтальних штангах 7,

кінці яких закріплено у стійки 3 і 9. За допомогою натискної плити 8 та гвинта 10 пластини в зібраному стані стиснуті в один пакет. На схемі для

більш чіткого зображення потоку рідини зображено лише 5 пластин у розімкненому положенні. У дійсності пластини в

робочому положенні щільно притиснуті одна до одної на гумових прокладках 4 і 5. Пластини мають однакові габарити, але відрізняються

розташуванням вхідних і вихідних каналів 11

та 12. Під час збирання пластини

чергуються та утворюють низку замкнених камер, по один бік яких проходить

продукт, що пастеризується, а по інший – охолоджувальна або гріюча рідина. У

зібраному апараті теплообмінні пластини групуються у секції (рекуперації,

пастеризації, охолоджування). Кожна секція складається з пакетів, через які

продукт рухається також послідовно. Паралельна

розстановка плоских пластин із малими проміжками між ними дозволяє розмістити

в просторі робочу поверхню теплообмінника найкомпактніше, що дозволяє значно

зменшити габарити пластинчатого апарата порівняно з іншими типами рідинних

теплообмінників. Наприклад, коефіцієнт компактності пластинчатих апаратів

(відношення робочої поверхні до об'єму робочої зони) досягає 200 м2/м3,

що у 5–10 разів більше, ніж для трубчатих.

Рис. 10. Пластинчастий теплообмінний апарат: а – схема апарату: 1,2 – патрубки, 3,9 – стійки, 4,5 – гумові прокладки, 6 – теплообміні пластини,

7 – штанги, 8 – натискна плита, 10 – гвинт, 11 – вихідний канал, 12 – вхідний канал; б – теплопередавальна пластина: 1 – рифлі, 2 – гумові прокладки Основним конструктивним

елементом пластинчастого апарата є теплопередавальна пластина (рис. 10 б),

особливістю якої є складна форма поверхні теплообміну. Від форми поверхні

залежить інтенсивність тепловіддачі та ефективність роботи апарата. Для

збільшення поверхні теплообміну та інтенсифікації процесу пластини роблять

рифленими. Рифлі 1 бувають

найрізноманітнішого профілю, але обов'язково мають забезпечувати турбулізацію

потоку. Проміжок між пластинами залежить від висоти гумових прокладок 2, у більшості випадків він дорівнює

3,10 мм. Пластини виготовляють штампуванням із листової нержавіючої сталі

1Х18Н9Т товщиною 0,7–1 мм. Відзначимо,

що пластинчатий теплообмінник надає конструктору і виробникові великі

можливості щодо здійснення різноманітних компонуючих варіантів і легко

припускає збільшення (або зменшення) робочої поверхні апарата, який

знаходиться в експлуатації. Він припускає вільне внесення різноманітних

коригувань у схемі руху потоків і дозволяє зосереджувати на одній станині

теплообмінні секції різноманітного призначення для виконання в одному апараті

усього комплексу операцій теплової обробки продуктів, що є надзвичайно

важливим чинником.

Рис. 11. Теплообмінник пластинчастий: а – загальний вигляд; б – принцип роботи

video

не поддерживается

вашим браузером. Пластинчастий теплообмінник

video не поддерживается вашим браузером. Пластинчастий теплообмінник Sondex У змійовикових теплообмінниках теплообмінний елемент

– змійовик – це труба 1, зігнута

будь-яким чином і поміщена в посудину 2

(рис. 12). При цьому змійовик занурено в рідину, яка нагрівається або

охолоджується теплоносієм, що рухається по змійовику. Змійовикові теплообмінники виготовляються з плоским

змійовиком або зі змійовиком, зігнутим у вигляді гвинтової лінії. Теплообмінники відрізняються простотою конструкції.

У той же час у них ускладнено очищення внутрішньої поверхні зігнутої труби,

змійовик має великий гідравлічний опір.

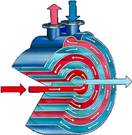

Рис. 12. Теплообмінник змійовиковий: 1 – труба; 2 – посудина Спіральні теплообмінники (рис. 13),

виготовлені з листового рулонованого прокату товщиною 0,7–1,2

мм.

Рис.13. Спіральний теплообмінник: а – загальний вигляд апарата; б – схема руху потоків теплоносіїв; в – теплообмінник із

гофрованих листів. Потоки: А – гарячий теплоносій; Б – холодний

теплоносій; 1, 2 – лист плоский; 3 – центральна перегородка – керн; 4 – кришка; 5 –

прокладка; 6 – днище; 7 – рама опорна; 8, 9 – лист гофрований Два листи

шириною 0,5–1,5 м приварюють до роздільної пластини – керна й на спеціальному

намотувальному верстаті навивають у формі спіралі, при цьому між листами

утворюється канал шириною 8–12 мм, крок спірального навивання дорівнює 12–22

мм залежно від товщини листа. У результаті такого навивання утворюються два

канали, у яких організується рух теплоносіїв (рис. 13 б). Для збереження

постійної ширини каналів і надання теплообміннику жорсткості на листах

виконуються штамповані виступи або вони зміцнюються дистанційними бобишками.

Після закінчення навивання листи на верхніх та нижніх торцях приварюють до

дистанційної полосової вставки – шини та конструкцію герметизують за

допомогою кришок і фланцевих з'єднань. Торці спіральних каналів ущільнюються

за допомогою прокладок з гуми або пароніту (для розбірних апаратів, що

дозволяє робити очищення каналів), що притискуються до торців кришкою за

допомогою стяжних болтів. Для

теплообмінників, що не потребують очищення, торці одного з каналів з

підвищеним тиском середовища ущільнюються за допомогою приварених до торців

листів дистанційних плоских штаб – шин. Спіральні

теплообмінники застосовують для однофазних і двофазних середовищ за тиску до

1,0 МПа, загальна поверхня теплообміну досягає 100 м2, їх установлюють у вертикальному або горизонтальному положенні окремо або

блоками по декілька штук. У спіральних теплообмінниках досягаються високі

коефіцієнти теплопередачі, що робить їх дуже компактними й досить

економічними відносно витрати металу, теплообмінники також мають малий

гідравлічний опір. Недоліками спіральних теплообмінників є складність

виготовлення, обмеження щодо припустимого робочого тиску, а також

неможливість ремонту під час порушення герметичності стінки. Відомі також

спіральні теплообмінники, виготовлені з гофрованих листів, що робить

конструкцію апарата ще ефективнішою й компактнішою, але більш складною.

Рис. 14. Теплообмінник спіральний: а – загальний вигляд; б –

принцип роботи 1.5.6. Обладнання

для стерилізації та пастеризації продукції Для

забезпечення тривалого зберігання продуктів у герметичній споживчій тарі

необхідно здійснювати пастеризацію або стерилізацію, в результаті чого припиняється життєдіяльність

мікроорганізмів. Теплова обробка

продукції за температури до 100°С називається пастеризацією і здійснюється за

атмосферному тиску. Пастеризація

вбиває неспорові хвороботворні мікроорганізми і скорочує загальну

бактеріальну забрудненість продукту, що підвищує його стійкість. Швидке

охолоджування продукту після пастеризації необхідно для того, щоб відвернути

розвиток остаточної мікрофлори, тобто проростання у вегетативні клітини спор,

що зберігають життєздатність під час одноразового нагрівання. Теплова обробка за

температури понад 100 °С називається стерилізацією. Стерилізація –

обробка продукту для припинення життєдіяльності клітин сировини і

мікроорганізмів, зокрема й їхніх спор. Спосіб консервування стерилізацією у

харчовій промисловості є основним і найнадійнішим серед усіх методів

збереження харчових продуктів. Температуру і

тривалість теплової обробки встановлюють залежно від виду мікроорганізмів і

їх спор, кислотності продукту, хімічного складу, умов проникнення тепла і

розмірів тари. Під час стерилізації

і пастеризації необхідно забезпечувати герметичність і цілісність тари. Процес стерилізації здійснюється в три етапи: – прогрівання продукту, що консервується, до

температури стерилізації, апарата – до температури теплоносія (води, пари); – власне стерилізація, що проводиться за сталої

температури продукту і апарата; – зниження температури продукту і тиску в апараті. Залежно від часу нагрівання розрізняють тривалу пастеризацію (за 63–65°С

упродовж 30 хвилин), короткочасову (за 72–75°С з витримкою 15–20 секунд),

миттєву (за 85–90°С без

витримки). За способом

стерилізації розрізняють апарати періодичної і безперервної дії. Для

стерилізації під тиском, вищим за атмосферний, парою або у воді застосовують

автоклави періодичної дії. Вони бувають двох типів: вертикальні й

горизонтальні. Останні застосовують для стерилізації у жерстяній тарі,

вертикальні – для стерилізації як у жерстяній, так і в скляній тарі. Для

пастеризації окремих видів продукції використовують стрічкові або конвеєрні

апарати (тунельного типу), в яких транспортуючий механізм переміщує продукцію

в банках або пляшках через тунель, розділений на три зони: підігріву,

пастеризації і охолодження. Пастеризація

рідких продуктів (соки, пюре тощо) може здійснюватися у спеціальних проточних

пластинчатих або трубчатих установках. Існують також

об'ємні пастеризаційні установки періодичної дії (для тривалої пастеризації

молока). Схему

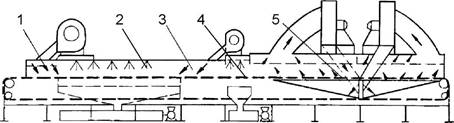

пастеризатора безперервної дії для фруктових соків зображено на рис. 15. Цей

повітряно-водяний пастеризатор-охолоджувач для соків є теплоізольованим

коробом, всередині якого рухається конвеєр (сітчаста стрічка) 4. Апарат поділений на декілька зон:

пастеризаційну 5, в якій

здійснюється витримка на транспортері банок (пляшок) із продуктом у потоці

гарячого повітря, яке нагнітається в короб за допомогою вентиляторів через

парові калорифери, і охолоджувальну, в якій здійснюється комбіноване

охолоджування обдуванням зовнішнім повітрям 3 і зрошенням проточною водою 2.

В останній зоні – висушувальній 1 –

охолоджений продукт знову обдувається зовнішнім повітрям.

Рис. 15. Схема пастеризатора безперервної дії

(конвеєрного): 1 – висушувальна зона; 2 – проточна вода; 3 – обдування повітрям; 4

– конвеєр; 5 – пастеризаційна зона Установка

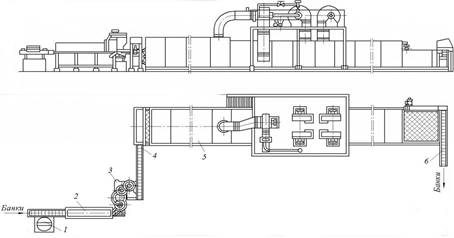

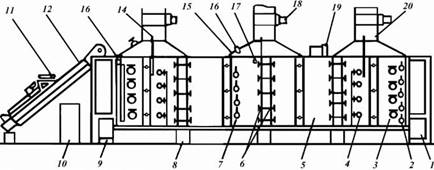

безперервної дії А2-КПО призначена для пастеризації та охолодження з тепловим

ексгаустуванням томатного соку в трилітрових банках у безперервному потоці. Установка

(рис. 16) складається з наповнювача 1

банок, ексгаустера 2, закатувальної

машини 3, подаючого конвеєра 4, пастеризатора-охолоджувача 5, вивантажувального конвеєра 6. Ексгаустер 2 призначений для теплового

ексгаустування (прогрів пароповітряної суміші в незаповненому просторі банки)

соку для зниження тиску в банці і ліквідації браку від зривання кришок. Це

камера нагріву з пластинчатим конвеєром, з кожної сторони якого розміщено по

шість ламп інфрачервоного випромінювання. Подавальний конвеєр передає банки з

соком від закатувальної машини на транспортну сітку

пастеризатора-охолоджувача. Над конвеєром знаходиться штовхач, який переміщує

ряд з 10 банок на транспортну стрічку. У камері

пастеризації банки обдуваються знизу гарячим повітрям. Камера комбінованого

охолодження складається з двох дільниць: охолодження банок повітрям і

охолодження банок водою (душуванням) за температури 20–25°С. Охолоджені банки

переміщуються на вивантажувальний транспортер, яким направляються на подальшу

обробку.

Рис. 16. Установка безперервної дії А2-КПО: 1 – наповнювач банок; 2 –

ексгаутер; 3 – закатувальна машина; 4 – конвеєр;5 –

пастеризатор; 6 – вивантажувальний конвеєр Технічна характеристика установки А2-КПО

Рис. 17. Пастеризатори: а – тунельного типу (конвеєрний); б – об'ємна пастеризаційна установка періодичної

дії (ванна тривалої пастеризації)

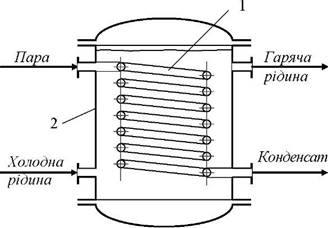

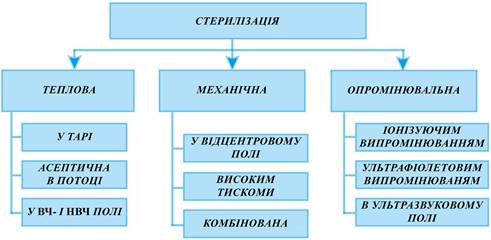

Рис. 18. Пастеризаційні проточні установки: а – пластинчаста; б – трубчаста Трубчасті установки для пастеризації Трубчастий теплообмінник «Alfo-Laval» (Швеція) (рис. 19) призначений для пастеризації рецептурної суміші консервів дитячого

харчування. Він складається з циліндричної камери нагрівання, всередині якої

розміщується ротор зі скребками (ножами). Скребки встановлені рухомо на

пальцях, приварених до ротора. Така конструкція скребків дає їм змогу під час

обертання ротора відхилятися до теплопередавальної поверхні і знімати

(зчищати) з неї шар продукту. Ротор

встановлений у двох підшипникових вузлах з торцевими ущільненнями, що

унеможливлюють потрапляння продукту в підшипники. Продукт нагрівається в

кільцевому зазорі, утвореному внутрішньою поверхнею камери і ротором зі

скребками. Теплота передається продукту від теплоносія, що подається в парову

оболонку через теплопередавальну поверхню камери. Як теплоносій

використовують гарячу чи водяну пару. Між корпусом і кожухом прокладено

теплоізоляцію. Для обертання

ротора зі скребками призначений гідропривод. Завантаження і вивантаження

продукту, а також вхід і вихід теплоносія здійснюються по патрубках. Апарат

установлений вертикально на спеціальному стояку і прикріплений до стіни. Продукт, що

підлягає обробленню, накачується через патрубок завантаження в камеру, у міру

проходження по камері нагрівання він безперервно перемішується і видаляється

з теплопередавальної поверхні за допомогою скребків. З камери

продукт виходить нагрітим до необхідної температури.

Рис. 19. Трубчастий теплообмінник «Alfo-Laval» (Швеція): 1 – камера нагрівання; 2 – ротор; 3 – скребки; 4 – пальці; 5 – продукт; 6 – корпус;

7 – кожух; 8 – теплоізоляція; 9 – підшипникові вузли; 10,14 – патрубки для завантаження і вивантаження

продукту; 11 – гідропривод; 12,13 – патрубки для входу і виходу теплоносія; 15 – торцеві

ущільнення Перед пуском

апарата його повністю продувають повітрям. Наприкінці робочого циклу після

виходу продукту пропускають воду, що зводить до мінімуму його втрати. Поверхня

теплообміну таких апаратів становить від 0,28 до 0,85 м, при цьому їх

продуктивність – 350–1100 кг/год під час нагрівання від 5 до 95°С. Установлена

потужність двигунів від 3,7 до 7,5 кВт. Стерилізацію харчових продуктів, як обробку, згубно діючу на мікрофлору, можна здійснювати трьома

основними способами: тепловим, механічним і опромінювальним (рис. 20).

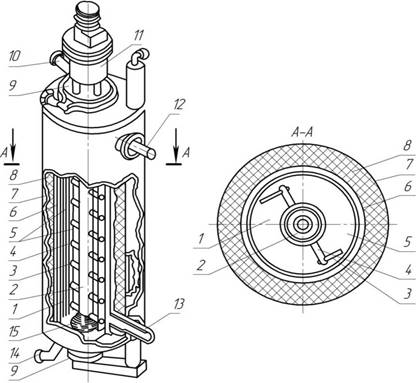

Рис. 20. Класифікація способів стерилізації Апарати для стерилізації продуктів

у тарі можуть бути періодичними та безперервнодіючими. До першої групи стерилізаторів

належать різноманітного виду автоклави, до другої – роторні, гідростатичні та

конвеєрні стерилізатори. У консервному

виробництві частіше за все застосовують вертикальні автоклави-стерилізатори

на 2 або 4 корзини, які мають автоматичні прилади для реєстрації та

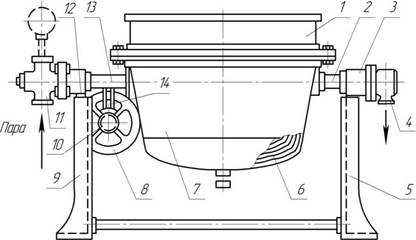

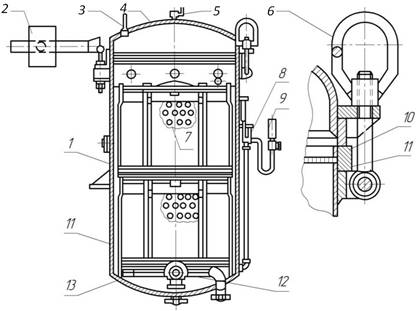

програмного регулювання температури і тиску робочого середовища. Вертикальний двосітковий автоклав (рис. 21) має вигляд

циліндричного корпусу зі сферичним днищем, обладнаний відкидною кришкою із

противагою. Герметичність кришки досягається притискним зусиллям гайок і наявністю

прокладки, покладеної в кільцевий паз. Нагрівальна пара подається через

барботер, установлений у придонній частині. Над барботером розташовуються

кошики з банками. Для контролю за режимом стерилізації встановлені термометри і манометри, підключені до посудини. Ця посудина з'єднується з

циркуляційною трубою, зв'язаною з внутрішньою порожниною автоклава. У верхній

кришці автоклава розташовані отвори для встановлення запобіжного клапана і продувного

крана, у донній частині – патрубок для спускання конденсату. Для

регулювання режимів роботи автоклавів, у яких консерви стерилізують насиченою

парою без протитиску, застосовують пневматичні самописні регулятори

температури з реле часу. Під час стерилізації

консервів в автоклаві регулятор безперервно записує температуру (складання

термограми) упродовж усього циклу стерилізації, регулює температуру в період

саме стерилізації консервів, видаляє повітря з автоклава на початку і пари до

закінчення стерилізації, сигналізує про закінчення стерилізації (на пульті

загоряється лампочка) .

Рис. 21. Вертикальний двосітковий автоклав: 1 – корпус; 2 – противага; 3 – гніздо термометра; 4 – кришка; 5 – кран; 6 – гайки-баранчики; 7 –

кошик з банками; 8 – циркуляційна трубка; 9 – проміжна посудина підключення манометра і термометра; 10 –

ущільнювальна прокладка; 11 – кільцевий паз; 12 – барботер; 13 – днище

Рис. 22. Автоклави: а – вертикальний; б – горизонтальний Безперервнодіючі стерилізатори мають низку переваг перед періодично діючими: більш висока

продуктивність, більш інтенсивний теплообмін. Безперервнодіючі стерилізатори

бувають роторні (барабанні), з гідростатичним протитиском і горизонтальні

конвеєрного типу. У стерилізаторах

з гідростатичним протитиском процес здійснюється в паровій камері,

температура й тиск у якій залежать від висоти водяного стовпа, що відокремлює

парову стерилізаційну камеру від усієї системи установки. Так, за температури

в паровій камері 120° С (надлишковий тиск 0,1 МПа) висота водяного стовпа

повинна складати 10 м, за температури 127° С (тиск 0,15 МПа) – 15 м, за 133° С (тиск

0,2 МПа) – 20 м та ін. відповідно до таблиці сухої насиченої водяної пари та

виходячи з того, що кожні 10 м водяного стовпа створюють надлишковий тиск 0,1

МПа.

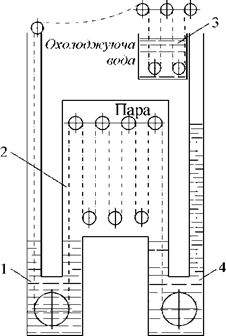

Рис. 23. Схема стерилізатора з гідростатичним

протитиском: 1 – башта підігрівання; 2 – стерилізаційна

камера; 3 – басейн; 4 – башта охолодження Принцип

роботи стерилізаторів такого типу пояснює рис. 23. Нескінченний ланцюг із

прикріпленими на ньому трубчатими перфорованими носіями банок (пляшок)

проходить через башту 1, наповнену

гарячою водою, температура якої поступово зростає згори вниз, і потрапляє у

парову стерилізаційну камеру 2, де

здійснює шлях у декілька витків за постійної температури. Далі ланцюг із

носіями проходить у башту 4,

заповнену водою, температура якої зменшується знизу вгору. Таким чином, у

башті 1 здійснюється етап підігрівання,

у камері 2 – власне стерилізація, в

башті 4 – охолоджування. Після

виходу з башти 4 носії з банками

потрапляють у басейн 3 з холодною

водою, де остаточно охолоджуються і далі надходять на розвантаження. Техніка стерилізації консервів 1.5.7. Будова і

принцип роботи сушильних установок Сушіння –

випаровування з продукту частини вологи. Якщо овочі, м'ясо, рибу висушити до вмісту в них вологи 12–14 %, а плоди

– до 15–25 %, то в них припиняється життєдіяльність мікроорганізмів i тим самим створюються умови для тривалого зберігання продуктів. У деяких

випадках харчові продукти сушать для поліпшення умов їх переробки (наприклад, сушіння солоду i рибних

відходів перед їх подрібненням). Розрізняють два основних види

сушіння: природне та штучне. Природне сушіння проводять на відкритому повітрі

без додаткового нагрівання. Цим способом сушать тютюн, рибу, сіль, зерно,

овочі, плоди та іншу рослинну сировину. Штучне сушіння здійснюється в спеціальних

сушильних установках із підведенням теплової енергії. Залежно від властивостей

висушуваних продуктів та умов технологічного процесу застосовують piзнi способи сушіння, що забезпечують високу якість готового продукту,

збереження його харчової цінності і раціональне ведення процесу. На видалення

1 кг вологи під час сушіння витрачається велика кількість теплової або

електричної енергії, тому там, де це можливо, вологу видаляють до сушіння

пресуванням, випаровуванням, центрифугуванням або фільтруванням. – способом організації процесу

(періодичні чи безперервні ); – станом шару, що охолоджується

(щільний, нерухомий, псевдокиплячий та ін.); – видом використовуваного

теплоносія (повітря, газ, пара та ін.); – способом передачі теплоти

(конвективні, кондуктивні, радіаційні, діелектричні та ін.); – за тиском повітря в сушильній

камері (атмосферні, вакуумні, сублімаційні та ін.). У консервному й овочесушильному

виробництві переважає конвективний спосіб сушіння, в якому повітря,

температура якого вища за температуру продукту, стикається з продуктом,

віддає йому частину теплоти i вбирає

вологу з нього. Застосовують також інші способи сушіння: контактний, коли

тепло передається висушуваному продукту через контактну з ним поверхню

нагрівання; радіаційний, коли тепло передається тепловими (інфрачервоними)

променями; сублімацією у глибокому вакуумі; струмами високої частоти. У харчовій промисловості застосовуються

piзнi сушарки залежно від виду продуктів, призначених для сушіння. Для сушіння

плодів i овочів, нарізаних шматочками

(яблука, морква, картопля, капуста, цибуля), а також цілими (вишня, виноград,

слива та iн.) застосовують стрічкові,

рідше канальні (або тунельні) сушарки. Барабанні i пневматичні (аерофонтанні) сушарки призначені для сушіння продуктів, які

не псуються від ударів i подрібнення,

наприклад відходи томатів (шкірка i насіння) і риби. На розпилювальних сушарках сушать напіврідкі

продукти томатної маси, концентрованих фруктових соків, кави, молока та ін.

Сублімацію застосовують для сушіння різних плодів і ягід цілими або

нарізаними (малина, полуниці, шматочки яблук, лимонів), а також м'ясних і

молочних продуктів. Інфрачервоним випромінюванням сушать матеріали в

грузькому шарі. Барабанні сушарки

застосовуються для сушіння насіння соняшнику, зерна, цукру-піску, вітамінного

борошна та інших сипучих матеріалів. Основним елементом барабанних сушарок є

горизонтальний чи похилий обертовий циліндричний барабан, усередині якого

переміщається по довжині, перемішується і сушиться сипучий продукт. Усередині барабана залежно від

продукту, що висушується, установлені різного типу насадки, що сприяють

підвищенню ефективності процесу сушіння. Конструкції насадок (внутрішніх

пристроїв) вибираються відповідно до вимог технологічного процесу

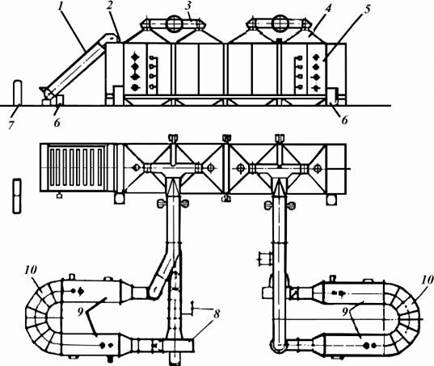

(підйомно-лопатеві, розподільні, концентричні, перфоровані, канальні та ін.). Установка СБУ-1 (рис 24)

складається з обертового барабана 8,

опорно-приводної станції, у яку входить електродвигун 18 і редуктор 20,

установлені на рамі 19,

завантажувальної голівки 1, двох

нерухомих кожухів 10, труби з

дефлектором 17 для відведення

гарячого повітря. Барабан 8 – це сталевий перфорований циліндр довжиною близько 10 м, нахилений убік руху цукру. У

передній частині барабана є розподільна царга 2 довжиною 550 мм, усередині

якої є десять лопаток 24,

розташованих під кутом 45°. Царга 2

забезпечує рівномірний розподіл цукру, що надходить із завантажувальної

голівки 1 за допомогою турнікета 25. До торця розподільного пристрою по

периметру кріпиться 24 секції

фігурних лопаток (8 – по колу, 3 – у довжину). Для збільшення твердості секцій

і запобігання проходу повітря уздовж секції між фігурними лопатками ставлять

поперечні перегородки. Конфігурація лопаток забезпечує можливість проходження

повітря усередину корпусу і у той же час не дає цукру просипатися назовні.

Наприкінці барабана на фланці кріпиться ситова частина 9 корпусу, призначена для відділення грудок цукру.

Рис. 24. Барабанна сушильно-охолоджувальна

установка СБУ-1: 1 – головка; 2 – царга; 3 – патрубок; 4 – кришка; 5 – дно; 6 –

бандаж; 7 – дефлектор; 8 – барабан; 9 – ситова частина корпуса; 10 – кожух; 11 – жолоб; 12 – жолоб; 13,

15, 25 – турнікет; 14 – патрубок для відведення повітря; 16 – металоконструкції; 17 – труба; 18 –

електродвигун; 19 – рама; 20 – редуктор; 21 – вал; 22 – ролики; 23 – металоконструкції; 24 – фігурні

лопатки На центральну частину

перфорованого барабана надягають кожух 10,

що складається з кришки 4 і днища 5. По краях кожуха в спеціальних

обоймах кріплять кільцеві ущільнення з прямокутного гумового шнура, що

перешкоджають виходу повітря в атмосферу. Крім того, із двох сторін барабана

є поздовжні ущільнення, що забезпечують подачу повітря тільки до цукру в

барабані. На кожусі знаходяться чотири патрубки 3 для введення гарячого і холодного повітря. На кінцеву частину

барабана також ставлять нерухомий кожух, який має збоку патрубок для подачі

холодного повітря і на торцевій стінці – патрубок 14 для відведення повітря. На тій же торцевій стінці кріплять

трубу 17, що проходить через

барабан до зони гарячого повітря. Труба служить для видалення повітря. У

нижній частині кожуха є жолоб 11 і

турнікет 15 для сухого охолодженого

цукру-піску і жолоб 12 і турнікет 13 для виводу грудок. Сушильний

барабан приводиться в рух через бандажі 6, установлені на металоконструкціях 16, 23 і фрикційних роликах 22,

що обертаються за допомогою валів 21. Цукор, що завантажується в

апарат через завантажувальну голівку і царгу, рівномірно розподіляється по

фігурних елементах внутрішньої поверхні барабана і рівномірно розподіляється сегментом,

кутом природного укосу. Саме ця зона відділена подовжніми ущільненнями, що

забезпечують подачу повітря тільки через шар цукру. Гаряче повітря подається через

перші два патрубки (по ходу цукру), холодний – через два останніх. Середній

патрубок може бути використаний чи для гарячого, чи для холодного повітря, що

відповідно змінює довжину сушильної чи охолоджувальної зони. Технічна

характеристика установки СБУ-1

Рис. 24. Барабанні сушарки За конвективного способу сушіння тепло до поверхні продукту надходить внаслідок руху теплоносія

(нагрітого повітря) і поглинає вологу, що випарувалася з продукту. За таким

принципом працюють сушарки СПК-4Г і СКО. Площа робочої поверхні сушильних

стрічок сушарки СПК-4Г становить 90; 45; 30 і 15 м, СКО – тільки 90 і 45 м.

До загальної марки сушарки додається цифра, яка означає площу поверхні

стрічки, наприклад СПК-4Г-90 і СКО-90. Сушарка СПК-4Г-90 з бланшувачем КТБ-900 (рис. 25) – це камера 5,

закриту металевими щитами і дверима. Каркас монтується на фундаментних

колонах 8. Всередині встановлено

п'ятиярусний сітчастий конвеєр. Усі яруси конвеєра мають однакову довжину і

рухаються у напрямку, протилежному руху стрічок. Для кращого пересипання

продукту з верхньої стрічки на нижню осі приводних і натяжних барабанів

зміщені одна відносно одної. Між конвеєрами розміщені калорифери 6, на

кожному ряду яких є регулювальні вентилі для підведення пари від

розподільного колектора 13 і

регулювання теплового режиму в кожній зоні. Такі сушарки можуть працювати під

час централізованого постачання пари.

Рис. 25. Схема сушарки СПК-4Г-90 з бланшувачем

КТБ-900: 1, 9 – станції самостійні; 2, 7 –

конденсатовідвідники; 3 – оглядовий люк; 4 – лампи; 5 – камера; 6 – калорифери; 8 – фундаментні колони; 10 – щит;

11 – розкладальник сировини; 12 – конвеєр; 13 – колектор; 14 – регулювальні вентилі; 15 –

витяжні парасольки; 16 – психрометр; 17 – термопари; 18 – вентилятор; 19 – ворошилка;

20 – патрубок Привод сушарки складається з

двох самостійних станцій 1 і 9, на кожній з яких встановлені два

редуктори і ланцюговий варіатор. Один редуктор використовується для приводу

стрічок, інший – ворошилок 19. Це дає

змогу регулювати швидкість руху другої і четвертої стрічок від однієї станції

і першої, третьої і п'ятої - від іншої. На кожному ряду калориферів є

регулювальні вентилі 14 у місцях

підведення пари, а в місцях її відведення – конденсатовідвідники 2. Температура повітря в сушильній

камері 5 контролюється термометром 7, вологість відведеного повітря –

психрометром 16, датчик якого встановлений у витяжній парасольці 15, що закінчується патрубками 20, в

яких встановлено вентилятори 18. Автоматичне регулювання

температурного режиму забезпечується подачею необхідної кількості пари в

калорифери через вентилі, керовані електронними потенціометрами на щиті

керування 10, сигнал на які

надходить від термопари 17. На щитах, встановлених на

початку і в кінці конвеєрних стрічок, обладнані оглядові люки 3, через які беруть проби продукту і

спостерігають за процесом сушіння. Люки освітлюються лампами 4. Продукт завантажується в

сушарку завантажувальним конвеєром або бланшувачем 12. Шар його на цьому конвеєрі розрівнюється розкладальником

сировини 11. Стрічкова конвеєрна сушарка СКО-90 (рис. 26) з вогневими калориферами, що працюють на рідкому паливі,

використовується на підприємствах, які не мають промислової пари. Це закрита

корпусом 2 теплоізольована сушильна

камера 5, всередині якої розміщені

один над одним п'ять конвеєрів, руху яким надає приводна колонка 6.

Рис. 26. Стрічкова конвеєрна сушарка СКО - 90: 1 – завантажувальний конвеєр, 2 – корпус, 3 – колектор, 4 – короби, 5 – камера,

6 – приводна колонка, 7 – щит, 8 – вентилятор, 9 – теплогенератори, 10 –

повітропроводи

поддерживается

вашим браузером. Камерна, конвеєрна сушарки, сушильна

камера Завантаження продукту в

сушильну камеру і рівномірний розподіл його по ширині стрічки здійснюються

завантажувальним конвеєром 1. Для підігрівання

сушильного агента (повітря) без контакту його з продуктами згоряння палива

призначені теплогенератори 9. Система циркуляції сушильного

агента – це два замкнених контури, в кожний з яких входять відцентрові

вентилятори 8, повітропроводи 10, колектори 3, короби 4, сушильна

камера 5 і теплогенератори 9. У системі циркуляції є ручні й

автоматичні клапани для регулювання викиду відпрацьованого сушильного агента

і нагнітання свіжого повітря. Роботою сушарки керують із щита 7.

Рис. 27. Стрічкові сушарки Найпоширенішими зерновими сушарками є шахтні, у яких

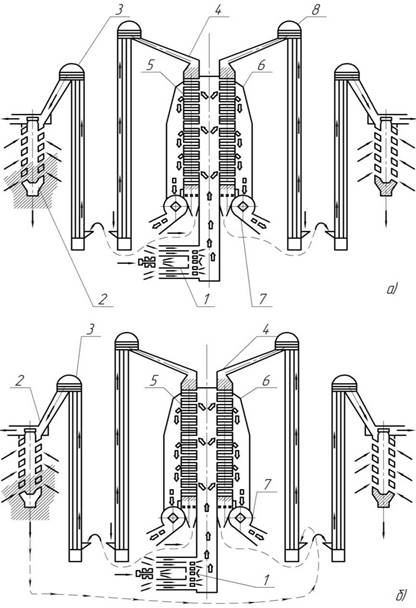

шахта прямокутної форми і товщина зернового шару не перевищує 300 мм. Стаціонарна

шахтна сушарка СШЗ-16 (рис. 28) має дві шахти, розміщені на загальній

станині на відстані 1 м одна від одної. Залежно від початкової вологості і призначення партії шахти включають у

технологічну схему послідовно або паралельно. Кожна шахта складається з двох

секцій, у яких установлені чотиригранні короби. Агент сушіння потрапляє з

топки в простір між шахтами, що є дифузором. Зерно охолоджується в окремо

поставлених охолоджувальних колонках. Під час паралельної роботи вихідна

зернова маса завантажується в обидві шахти, а під час послідовної – в одну.

Підсушене зерно в одній шахті надходить до охолоджувальної колонки, а з неї –

до іншої шахти. Сушарка має топку металевої конструкції. Камера згоряння

екранована, в неї вмонтовано фотоопори, що здійснюють контроль за полум'ям.

Конструкція випускного пристрою забезпечує безперервне випускання зерна

малими порціями і періодично – великими. Рівень зерна в шахті контролюють

сигналізатори. Якщо рівень насипу зернової маси в шахті нижчий від

допустимого, то двигун випускного пристрою вимикається і на пульті

загоряється сигнальна лампочка. Під час роботи шахти сушарки весь час мають

бути повністю завантажені зерном і не мати підсмоктування зовнішнього

повітря. Випускання зерна відбувається безперервно. На початку роботи сушарки

виходить недосушене зерно, що вдруге подається в шахту. Відома також сушарка шахтного

типу Т-662 «Петкус» (Німеччина) продуктивністю до 2 т/год. Її використовують

як самостійний агрегат або в спеціальних насіннєочисних потокових лініях

фірми «Петкус». Агентом сушіння в ній є атмосферне повітря, що нагрівається в

топці-калорифері. Шахта складається із сушильної й охолоджувальної камер. Шахтна сушарка СЗШ-16 має два

режими роботи: – під час паралельної роботі

шахт (рис. 28 а); – під час послідовної роботи

шахт (рис. 28 б). Паралельну роботу шахт

використовують для забезпечення максимальної продуктивності сушарки під час

сушіння зерна невисокої вологості.

Рис. 28. Технологічна схема шахтної сушарки

СЗШ-16: а – паралельна робота шахт; б – послідовна робота шахт: 1 – топка; 2 –

охолоджувальна колонка; 3 – норії; 4 – надсушильний бункер; 5, 6 – шахти; 7 –

вентилятори Останнім часом в Україні широко

почали використовувати модульні

зернові сушарки. У них зерно

допоміжним обладнанням транспортується

в верхню частину зерносушарки, де шнек

завантажує колони по черзі

та рівномірно розподіляє його по всій

довжині сушарки.

Рис. 29. Сушарка шахтна: а – загальний вигляд; б – принцип роботи Особливості шахтних та

колонкових зерносушарок Вентилятор нагнітає з довкілля повітря,

яке нагріваючись пальником, змішується з уже нагрітим повітрям та потрапляє в

камеру сушіння. Ефективне змішування повітря та ефективне спалювання

пальником газу забезпечує рівномірність температури нагрітого повітря в

будь-якій точці камери. Нагріте повітря під тиском

роботи вентилятора продувається через перфоровані стінки зернових колон,

нагріває зерно та відводить вологу з нього. У нижній частині сушарки

розміщені дозувальні вальці, швидкістю обертання яких регулюється час

знаходження зерна в колонах. Висушене зерно відвантажується

нижнім шнеком та допоміжним обладнанням транспортується на очищення або зберігання.

Рис. 30. Модульні сушарки: а – загальний вигляд; б – принцип роботи

video

не поддерживается

вашим браузером. Зерносушарки і пристрої для активного

вентилювання зерна

video не поддерживается вашим браузером. Зерносушарки 1.5.8. Методика визначення продуктивності

бланшувача Продуктивність ковшового

бланшувача П (кг/с) визначаємо за

формулою П= де V – швидкість руху ковша, м/с; а – відстань між центрами ковшів, м; n – маса продукту в одному ковші, кг Практичне заняття 4 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАНЬ БЛАНШУВАЧА Питання для самоконтролю 1. Які є теплові технологічні процеси? 2. Що використовують як теплоносій під час виробництва харчових продуктів

у теплообмінних апаратах? 3. Як класифікують апарати за технологічним призначенням? 4. Які особливості будови і принципу роботи бланшувача БК? 5. Які основні вимоги до конструкції та експлуатації теплового

обладнання? 6. Для чого проводять попередню теплову обробку плодів і овочів? 7. Що таке бланшування сировини? 8. Які способи обжарювання сировини? 10. Які особливості будови і принципу роботи

пластинчастих теплообмінників? 11. Що таке пастеризація та стерилізація

продукції? 12. Які є способи теплової обробки сировини? 13. Які є етапи проведення стерилізації

продукції? 14. Які особливості будови та принципу роботи

вертикального автоклаву? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||