|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||

|

1.4. ОБЛАДНАННЯ ДЛЯ ГРУБОГО І ТОНКОГО ПОДРІБНЕННЯ |

|||||||||||||||||||||||||||||||||||||||||

|

1.4.1. Призначення та класифікація обладнання для подрібнення 1.4.2. Загальні схеми (способи) подрібнення сировини 1.4.3. Основні технологічні вимоги до конструкції

обладнання 1.4.4. Механізми різання. Будова і принцип

роботи машин для подрібнення овочів і фруктів 1.4.5. Будова і принцип роботи дробарок (робочі

органи) 1.4.7. Будова і принцип роботи протиральних

машин 1.4.8. Методика визначення продуктивності

гомогенізатора 1.4.1.

Призначення та класифікація обладнання для подрібнення Подрібнення – одержання сировини або

напівфабрикату з частинами такого розміру, який дозволяє значно полегшити або

прискорити теплову обробку,

переміщування, транспортування, дозування та інші процеси обробки. Рослинну

сировину, що надходить на переробку, подрібнюють, крім ягід, деяких видів

плодів, призначених для виготовлення компотів, консервів із зеленого горошку,

дрібноплідних томатів та ін. Подрібнюють сировину перед пресуванням для

добування соку, а також у випадках, коли форма і розміри подрібненого

продукту не обумовлені спеціальними інструкціями. У випадках, коли форма і

розміри подрібненого продукту обумовлені і потрібно, щоб зовнішня поверхня

була гладенькою, подрібнення здійснюють різальними машинами, робочим органом

яких є ніж. Для тонкого подрібнення (приготування пюре, соків) застосовують

гомогенізатори. Для того, щоб

зменшити розміри твердої сировини, необхідно здійснити роботу і подолати сили

взаємного притягання молекул (сили Ван-дер-Ваальса). У результаті прикладання

зовнішньої сили тіло руйнується, причому сумарна площа поверхонь, які при

цьому утворюються, значно перевищує поверхню вихідного матеріалу. Це у свою

чергу дозволяє значно прискорити теплові, дифузійні та біохімічні процеси, в

яких бере участь тверда фаза. Процес

подрібнення широко застосовують у різних галузях харчової промисловості,

зокрема у цукровому, борошняному, м'ясопереробному, спиртовому, консервному,

кондитерському, пивоварному, виноробному, крохмале-патоковому та інших виробництвах.

Широке застосування має цей процес і у підприємствах ресторанного

господарства під час виготовлення різноманітних страв, надання продукту

необхідної консистенції, порціонування та нарізування продуктів тощо. Подрібнення є

одним із найенергоємніших процесів, тому з техніко-економічної точки зору

слід завжди керуватись принципом: «не подрібнювати». Це означає, що,

по-перше, не слід подрібнювати матеріал до менших, ніж необхідно, розмірів

частин і, по-друге, необхідно відбирати до початку

подрібнення частинки матеріалу дрібніші за ті, що мають бути одержані на

даній стадії подрібнення. Класифікація обладнання для подрібнення сировини: – вальцеві станки; – дробарки (дискові, молоткові, штифтові, вальцьові, ножові); – млини (шарикові, комбіновані, дискові, штифтові, молоткові); – різальні машини (овочерізки, бурякорізки, шинкувальні); – м’ясорубки (вовчки, кутери, колоїдні млини); – гомогенізатори (клапанні, дискові, ультразвукові). 1.4.2.

Загальні схеми (способи) подрібнення сировини На практиці часто комбінують різні

способи подрібнення, наприклад, стиснення і удар, удар і стирання. Вибір того

або іншого способу залежить від розміру шматків і механічних властивостей

матеріалів, що подрібнюються. Так

подрібнення твердих матеріалів проводять роздавлюванням та ударом, а в’язких

– роздавлюванням та протиранням. Важливе

значення має також розмір подрібнених частинок і співвідношення їх середніх

розмірів до і після подрібнення.

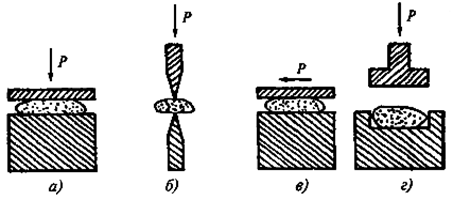

Рис. 1. Способи подрібнення сировини: а – роздавлювання; б – різання; в – протирання; г

– удар Фактори, що впливають

на подрібнення: – структура і фізико-механічні властивості продукту. – конструктивні і геометричні параметри різального інструменту й режим

подрібнення. – технічне виконання і стан машин-подрібнювачів. – точність настроювання машини. Фактори, що впливають на

подрібнення, варто враховувати під час розрахунку та проектування машин і

механізмів, удосконалювання й інтенсифікації технологічних процесів. 1.4.3. Основні технологічні

вимоги до конструкції обладнання До всіх машин для подрібнення можна сформулювати такі загальні вимоги: – рівномірність; – зведення до мінімуму пилоутворення; – безперервне і автоматичне розвантаження; – деталі, що торкаються продукту, слід виготовляти з антикорозійних

матеріалів; –

можливість регулювання ступеня дробіння; –

температура подрібненого продукту не має бути вищою припустимої згідно з

діючою технологією; – неприпустиме потрапляння в робочі зони

мастил, іржавщини, окалини та металевих включень від зносу деталей; – конструкція

робочих механізмів має бути зручною під час розбирання і збирання механізмів

машин, легкодоступною для санітарної обробки та видалення залишків сировини

чи продукції; –

можливість легкої заміни швидкозношуваних деталей; –

електродвигуни, пускова апаратура, електропроводка, контрольно-вимірювальні і

регулювальні прилади мають бути розроблені у водозахисному чи герметичному

виконанні; – невелика

витрата енергії на подрібнення одиниці продукції; –

необхідність мати запобіжні частини, які під час деформації або виходу із

ладу запобігали б аварії всієї машини. Під час

вибору машини для подрібнення необхідно керуватись правилом, згідно з яким

процес проводять тільки в тих машинах, які можуть забезпечити необхідний

ступінь дробіння продукту. Коли необхідно

досягнути великого ступеня дробіння матеріалу, який має значні вихідні

розміри, процес рекомендується проводити послідовно у декількох машинах. При

цьому обирають найпридатніші апарати з основних трьох груп машин для

подрібнення: для крупного, середнього та дрібного дроблення, тонкого та

колоїдного помелу. Ножі

різальних машин мають бути закриті кожухами, що зблоковані з пусковим

пристроєм. Блокування має забезпечувати вимкнення електродвигуна з

електромережі і гальмування ножів під час відкривання кожуха. Машини для

різання м'яса повинні мати пристосування для безпечного заточування ножів. Різальні

машини і дробарки обов'язково обладнують завантажувальними бункерами заввишки

не менше 600 мм. Місце укладання сировини має бути на відстані не менше 600

мм від робочих органів. Протиральні

машини для гарячої пульпи повинні мати блокувальний пристрій, що припиняє

подачу пульпи в бункер машини під час заповнення його до заданого рівня. Пуансони і

матриці машин для вибивання кісточок, вали з металевими бичами і ротори

гребеневідокремлювачів, барабани машин для захоплення фруктів мають бути

закриті кожухами і обладнані завантажувальними бункерами з висотою воронки не

менше 600 мм. 1.4.4. Механізми різання. Будова і принцип роботи машин для подрібнення

овочів і фруктів Завданням

різання є обробка матеріалу шляхом розділення його на частинки заданої форми,

розмірів і якості поверхні. Процеси

різання застосовують у консервному, цукробуряковому, м'ясопереробному, кондитерському

та інших виробництвах. На підприємствах ресторанного господарства різанню

підлягають більшість видів сировини, напівфабрикатів та продуктів. Різання

надає сировині певної форми, розмірів та необхідної якості поверхні. Різальні

машини мають відповідати певним вимогам, з яких найважливішою є зменшення

відходів частинок, розміри яких значно менші за частинки, на які настроєний

різальний інструмент машини. Ці частинки видаляються із загального потоку

нарізаного продукту, внаслідок чого погіршуються економічні показники

виробництва. Пристрої для різання сировини класифікують за: – призначенням – для різання крихких, твердоподібних,

пружно-в'язко-пластичних і неоднорідних матеріалів; – принципом дії – періодичної, безперервної і комбінованої; – видом різального інструмента – пластинчасті, дискові, струнні,

гільйотинні, роторні, ультразвукові, лазерні (рис. 2); – характером руху різального інструмента

– обертальним, зворотно-поступальним, плоско-паралельним, поворотним, вібраційним; – характером

руху матеріалу під час різання і способом його закріплення.

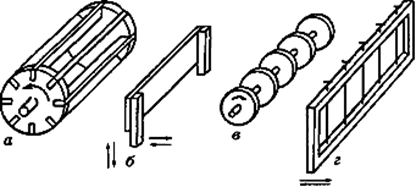

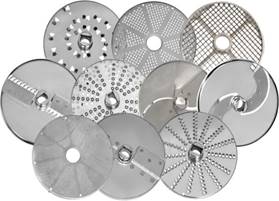

Рис. 2. Види різальних робочих органів: а – ротор; б – гільйотинний ніж; в – дисковий

ніж; г – струна У різальних

машинах використовують ножі різних форм: з прямим, криволінійним лезами,

дискові.

Рис. 3. Основні форми ножів: 1 – з прямим лезом; 2 – з криволінійним лезом; 3

– лезо у формі диска Руйнуванню

граничного шару продукту передує пружна і пластична деформація, зумовлена

дією на різальний інструмент сили. Матеріал руйнується тоді, коли напруження

дорівнює тимчасовому опору продукту. Робота під

час різання спрямована на створення пружної і пластичної деформації, а також

на подолання тертя інструмента з матеріалом, який розрізається. Найпоширеніший у консервному

виробництві дисковий ніж. Набір таких ножів, насаджених на вал, який швидко

обертається, використовують для різання кабачків, баклажанів та інших

продуктів на шматки, товщина яких залежить від відстані між двома суміжними

дисковими ножами. Різні схеми різання наведено на

рис. 4.

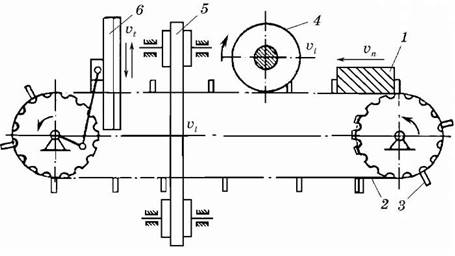

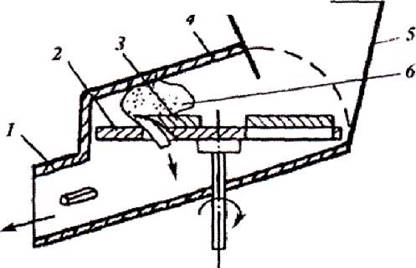

Рис. 4. Механізм подачі та схеми різання сировини

різними ножами: 1 – продукт; 2 – конвеєр; 3 – скребок; 4 –

дисковий ніж; 5 – стрічковий ніж; 6 – ніж зі зворотно-поступальним рухом Поступальний рух продукту 1 до різальних ножів здійснюється

конвеєром 2, який має скребки 3. Конвеєр, а отже, і продукт

рухаються із швидкістю (перпендикулярно лезам) назустріч дисковому ножу 4, що обертається з кутовою швидкістю.

Рух із швидкістю уздовж леза і рух з швидкістю перпендикулярно лезу

геометрично накладаються. Стрічковий ніж 5

забезпечує безперервний рух леза із швидкістю перпендикулярно рухові продукту

із швидкістю; при цьому, як і в першому випадку, відбувається різання

продукту. У третьому випадку різання

забезпечується зворотно-поступальним рухом ножа 6 із середньою швидкістю. Найпоширеніші різальні інструменти 4 і

6, які діють роздільно або у комбінаціях, коли нарізані шматочки повинні

мати вигляд лапші (стовпчиків) або кубиків. Дискова овочерізка (рис. 5) працює наступним чином: корпус 4 овочерізки має форму колового клина. Сировина подається в

робочу зону бункера 5 та під час

обертання диска 2 під дією

відцентрової сили заклинюється між корпусом 4 і диском 2. Лезо ножа

3, що закріплений на диску, зрізає шар продукту 6, форма якого залежить від форми ножів. Нарізані овочі вивантажуються

через лоток 1.

Рис. 5. Дискова овочерізка: 1 – лоток; 2 – диск; 3 – ніж; 4 – корпус; 5 –

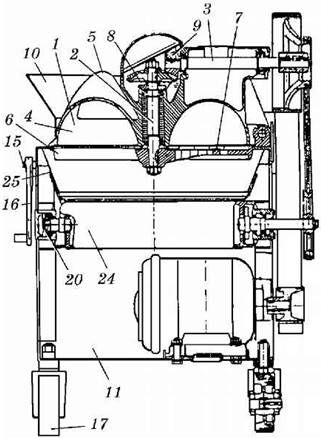

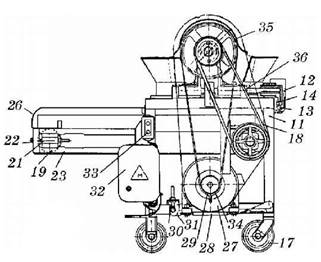

бункер; 6 – матеріал Овочерізальна машина МШ-10 000 (рис. 6) призначена для шаткування капусти і різання коренеплодів

(моркви, буряків та ін.) у великих промислових об'ємах. У корпусі шатківниці 1 є два розтруби, які безперервно

зменшуються, розміщені по колу і відкриті знизу. Вали, вертикальний 2 і горизонтальний 3, містяться в корпусі на підшипниках

кочення. Кришки підшипників 4 і 5 мають ущільнення, які запобігають

потраплянню мастила в продукт. Диск 6

із закріпленими 11 серпоподібними

ножами 7 укріплений на валу 2 під корпусом 1. Конічні зубчасті колеса 8

і 9 розміщені на валах 2 і 3. Завантажувальний бункер 10 прикріплений до

корпусу 1, його можна легко

і швидко зняти. Корпус шатківниці 1

прикріплений до рами 11 шарнірно

валом 12 і двома відкидними

болтами. Рама 11 зварної

конструкції виконана із стального кутового прокату. Для піднімання і

опускання корпусу шатківниці призначений механізм, що складається з

черв'ячної передачі, черв'яка 13,

черв'ячного сектора 14, вала 15, важеля 16 з рукояткою. Для зручності транспортування машина має чотири

колеса 17 з гумовими бандажами і

два самоустановлювальні колеса. Стрічковий конвеєр розміщений

під різальним пристроєм і складається з приводного 18 і натяжного 19

порожнистих барабанів з цапфами. Обидва барабани встановлені на підшипниках

кочення. Корпуси підшипників 20

приводного вала 18 прикріплені до

рами 11 нерухомо, а корпуси 21 натяжного барабана 19 пересувні і зв'язані з натяжними

гвинтами 22. Пересувні корпуси

підшипників містяться у пазах зварних кронштейнів 23. Барабани охоплені прогумованою

стрічкою 24. Два бічних 25 і задній 26 щитки встановлені над робочим полотном конвеєра для

запобігання розкиданню подрібненого продукту. Привод машини здійснюється від

індивідуального електродвигуна 27,

встановленого на плиті 28, шарнірно

скріпленій з рамою 11. Положення плити 28

для натягу плоского паса 29 регулюється гайками 30

гвинта 31. Магнітний пускач 32 захищеного типу з кнопками

керування «пуск» і «стоп» 33

знаходиться на рамі. Обертання від електродвигуна 27 плоским пасом 29 і шківами 34 і 35 передається горизонтальному валу 3, конічним зубчастим колесам 8 і

9, вертикальному валу 2 і

прикріпленому до нього диску 6 з серпоподібними ножами 7. Приводний барабан 18

конвеєра набуває обертання від клинопасової передачі 36. Паси і шківи, що обертаються, огороджені. Перед початком роботи машини

треба перевірити наявність сторонніх предметів у завантажувальному бункері,

розтрубі, кріплення всіх ножів і диска, стан робочих лез ножів (вони мають

бути гострими), санітарний стан машини. Пуск машини здійснюють кнопкою

«пуск». Заздалегідь підготовлені овочі подаються в розтруби. Диск, що

обертається з ножами, заклинює їх між внутрішніми поверхнями стінок розтрубів

і диском. Ножі послідовно зрізують нижній шар завтовшки 4 мм, безперервно

просуваючи овочі за ходом обертання диска. Зрізаний продукт проходить крізь

щілини в диску, падає на стрічку конвеєра і

видаляється з машини.

Рис. 6. Дискова овочерізка МШ-10000: 1 – корпус

шатківниці; 2 – вертикальний вал; 3 – горизонтальний вал; 4,5 – кришки підшипників; 6 – диск; 7 –

ножі; 8,9 – конічні зубчасті колеса; 10 – бункер; 11 – рама; 12, 15 – вал; 13 – червяк; 14 – черв’ячний сектор; 16

– важіль; 17 – колесо; 18 – привідний барабан; 19 – натяжний барабан; 20 –

Корпус підшипника; 21 – корпус натяжного барабана; 22 – натяжні гвинти; 23 –

кронштейни; 24 – стрічка; 25 – бічний щиток; 26 – задній

щиток; 27 – електродвигун; 28 – плита; 29 – пас; 30 – гайка; 31 – гвинт; 32 – магнітний пускач; 33 – кнопки

керування; 34, 35 – шківи; 36 – клинопасова передача Під час завантаження в машину сировини

слід уважно стежити за тим, щоб у неї не потрапляли сторонні предмети, які

можуть спричинити поломку ножів та інших деталей. Забороняється проштовхувати

овочі в розтруб машини. Після закінчення роботи повністю видаляють овочі і

прокрученням рукоятки вручну підводять корпус, після чого здійснюють

санітарну обробку. На рис. 7 наведено відцентрову

різальну машину.

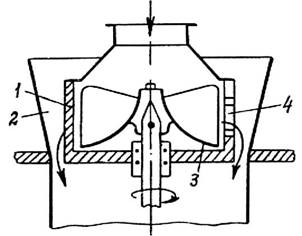

Рис. 7. Відцентрова різальна машина: 1 – лоток; 2 – кожух; 3 – лопаті; 4 – ніж Відцентрова бурякорізка має нерухомий вертикальний циліндр 1

з прорізями, в які вставлені рами з ножами 4. Усередині циліндра 1 обертається конус з трьома зігнутими

лопатями 3. За рахунок відцентрової

сили вони притискують подрібнювальний продукт, що поступає у циліндр, до

ножів 4 і надають продукту

обертальний рух усередині циліндра. Подрібнений у пластинчату стружку, буряк

виштовхується через прорізи ножових рам у кожух 2, який оточує робочий циліндр.

Рис. 8. Дискові овочерізки Рис. 9. Ножі дискових овочерізок

video не поддерживается ваши Овочерізка Машини для нарізування овочів поділяються на дві групи:

для нарізування сирих і варених овочів. Машини для нарізування сирих овочів

установлюють в овочевих і гарячих цехах, а варених – у холодних цехах. 1.4.5. Будова

і принцип роботи дробарок (робочі органи) Крупне подрібнення в харчових виробництвах

знаходить обмежене розповсюдження. До машин, які здійснюють таке подрібнення,

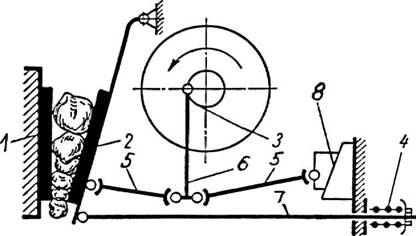

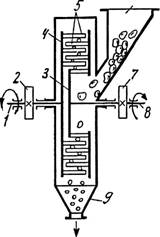

відносяться щокова і конусні дробарки. На рис. 10 наведено схему щокової дробарки, яка

використовується для дроблення вапнякового каменю у цукробуряковому виробництві

(вапно очищає цукровий сік від пігментів і небажаних домішок). Робочими елементами щокових

дробарок є дві щоки: нерухома 1 і

рухома 2, яка здійснює

зворотно-поступальний рух. Матеріал подрібнюється у просторі між щоками,

який називається пащею. Під час зближення щік шматки матеріалу руйнуються, а

під час розходження подрібнений матеріал випадає крізь нижню щілину в пащі.

Приводить у дію рухому щоку через розпірні плити (запобіжна частина дробарки)

5, шатун 6, з'єднаний із ексцентриковим валом 3. Тяга 7 і пружина 4 створюють натяг у рухомій системі та

сприяють холостому ходу рухомої щоки. Ширину випускної щілини регулюють

устроєм із двох клинів 8.

Рис. 10. Схема щокової дробарки: 1–

нерухома щока; 2 – рухома щока; 3 – ексцентриковий вал; 4 – пружина; 5 – розпірні

плити; 6 – шатун; 7 – тяга; 8 – клин До

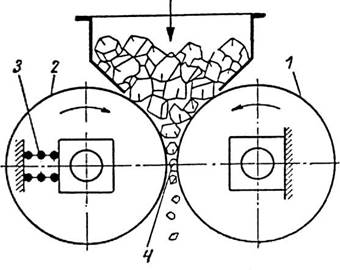

найпоширеніших у харчовій промисловості дробарок давильної дії належать валкові дробарки. Їх використовують для

середнього та тонкого дроблення зерна у млинах і на крупорушках, солоду на пивоварних заводах, плодів і овочів на консервних

заводах, шоколадної маси у кондитерському виробництві тощо. Робочою частиною

валкових дробарок є горизонтальні валки, кількість яких може бути різною;

найчастіше дробарки мають пару валків. Циліндрична поверхня валків

може бути гладкою, зубчастою, ребристою або рифленою. Схему валкової дробарки

зображено на рис. 11.

Рис. 11. Схема

валкової дробарки: 1, 2 – валки; 3 –

пружина; 4 – зазор між вальцями Дробарка складається з валків 1 і 2, які обертаються назустріч один одному. Підшипники валка 1 нерухомі, а валка 2 – рухомі. Останні утримуються за допомогою пружини 3, що дає можливість валку 2 зміщуватись, коли у дробарку

потрапляють надто міцні сторонні предмети. За однакової швидкості обертання

обох валків захоплений ними матеріал потрапляє у вузький проміжок (зазор) 4 і роздавлюється. Якщо швидкість

обертання валків різна (за співвідношення швидкостей 1:2,5 для рифлених і

1:1,25 або 1:1,5 для гладких валків), то матеріал, крім роздавлювання,

піддається розтиранню, а у випадку використання рифлених або зубчатих валків

– ще і розколюванню. Швидкість обертання валків під

час подрібнення зерна складає 350–550 об/хв. Зазор між валками регулюється за

допомогою пружини 3 залежно від

величини помелу в межах від 0,15 до 0,75 мм. У деяких випадках цей зазор має

зовсім малу величину, наприклад під час розтирання шоколадної маси він не

перевищує 10 мкм. Валки мають діаметр 250–350 мм і довжину 800–1 000 мм. Для дрібного і тонкого

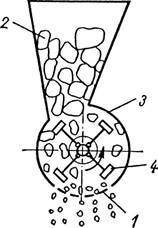

подрібнення (помелу) зерна, цукру, солі, солоду, сухих плодів і картоплі у

харчовій промисловості використовують машини, в яких процес подрібнення

здійснюється розбиванням. До цієї групи відносяться молоткові дробарки і

дезінтегратори (рис. 12). У молотковій дробарці (рис. 12 а) сировина 2 подрібнюється від ударів молотків 4, які обертаються, а також унаслідок ударів

матеріалу об ребристу поверхню стінок корпусу 3. Матеріал вивантажують крізь сито 1, величина отворів якого визначає ступінь подрібнення матеріалу.

Ступінь подрібнення матеріалу

залежить від швидкості обертання молотків. Колова швидкість на кінцях молотків

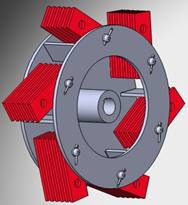

дробарки під час дроблення зерна становить 70–90 м/с. Дезінтегратори належать до

дробарок, подрібнення в яких ґрунтується на принципі вільного удару.

Дезінтегратор (рис. 12 б) має два диски 3

і 4, кожен із яких дістає рух

від окремого привідного вала 1 і 8. Вали обертаються у протилежних

напрямках від шківів 2 і 7. На дисках по концентричних колах

закріплені пальці 5. Ряди пальців

одного диска проходять між рядами пальців іншого. Матеріал надходить у

дробарку через бункер 6 і

подрібнюється ударами пальців дисків, що швидко обертаються. Подрібнений

матеріал вивантажується крізь люк 9

у нижній частині корпусу. Швидкість обертання дисків 200–1200 об/хв.

Дезінтегратори мають високу продуктивність, що досягає 0,6 кг/с. Переваги дезінтеграторів: простота

пристрою, високі продуктивність і ступінь подрібнення, надійність у роботі. Недоліки: підвищене спрацювання

пальців, значне пилоутворення, великі витрати енергії.

Рис. 12. А – молоткова дробарка: 1 – сито, 2 – сировина, 3 – корпус, 4 – молотки; б – дезінтегратор: 1,8 –

привідні вали, 2,7 – шківи, 3,4 – диски, 5 – пальці, 6 – бункер

Рис. 13. Робочі органи молоткової дробарки: а – ротор з молотками; б – сита

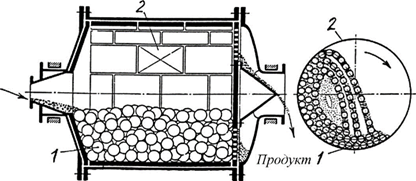

Рис. 14. Дезінтегратори Барабанні млини (рис. 15)

широко використовують для тонкого помелу матеріалів

у багатотонних виробництвах.

Рис. 15. Барабанний млин: 1 –

подрібнювальні тіла; 2 – барабан Робочими елементами цих млинів

є захищений броньованими плитами барабан 2

і завантажені в нього подрібнювальні тіла 1

(фарфорові або стальні кулі, стержні, морська галька та ін). Під час обертання барабана

подрібнювальні тіла відцентровою силою притискаються до його стінки,

піднімаються на деяку висоту, а потім під дією сили тяжіння падають або

скочуються вниз. Матеріал, який знаходиться у барабані подрібнюється шляхом

розтирання і удару. Подається матеріал у млин і виводиться з нього крізь

порожнисті цапфи барабана. Переміщується матеріал під дією різниці його

рівнів на вході та виході, а також під дією обертання барабана. Чим вища швидкість обертання

барабана, тим більша відцентрова сила і, отже, на більшу висоту піднімуться

подрібнювальні тіла (кулі, стержні, галька). Відцентрова сила може вирости із

збільшенням частоти обертання настільки, що її величина перевищить силу

тяжіння подрібнювальних тіл. Останні будуть обертатися разом із барабаном, не

здійснюючи корисної роботи подрібнення. Основні відомості про механічні

процеси За

конструкцією гомогенізатори можуть бути клапанні, ультразвукові, вакуумні,

відцентрові, дискові. Найрозповсюдженіші

одержали клапанні гомогенізатори, основними механізмами яких є насос високого

тиску і гомогенізуюча головка.

Рис. 16. Клапанні гомогенізатори У таких гомогенізаторах необхідний тиск (15–30 МПа) створюється

багатосекційним плунжерним насосом з приводом від електродвигуна потужністю 10–40 кВт. Сировина

тонко подрібнюється до розмірів частинок близько 1 мкм, які виходять під час

нагнітання продукту з високою швидкістю (150–300 м/с) через плоский і вузький

(0,1 мм) канал. Він може бути гладеньким і хвилеподібним з постійним або

змінним перерізом. Для подолання опору під час проходження через вузьку

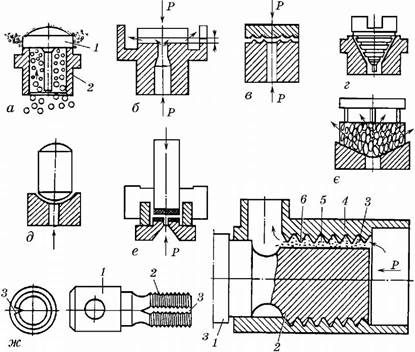

щілину продукт подається під високим тиском (15–30 МПа). Клапан 1, притиснутий до сідла 2 з певною силою, є гомогенізувальним

органом (рис. 17 а). Він може бути обгороджений відбивними

стінками (рис. 17 б). Вважається, що при цьому збільшується час закінчення

гомогенізації з високою швидкістю і вона поліпшується. Сила Р

піднімає клапан, та між ним і сідлом утворюється вузький канал, через який

протікає рідина. Клапан залишається над сідлом у плаваючому стані. Внаслідок

зміни гідродинамічних умов (тиску, вібрації) висота каналу постійно

змінюється. Сила, з якою

клапан притискується до сідла, часто створюється пружиною, в деяких

конструкціях – тиском масла. Цю силу можна регулювати. Вона визначається

тиском, під яким подається продукт. Тонкість

подрібнення (гомогенізація) залежить від тиску, конструкції

гомогенізувального органа, рівномірності подачі, стану і попередньої обробки

продукту.

Рис. 17. Конструкції клапанних гомогенізуючих

органів Тонке

подрібнення може здійснюватись за допомогою плоского (рис. 17 в) і конусного

(рис. 17 г) клапанів з відповідно похилими та концентричними нарізками.

Сферичний клапан (рис. 17 д) використовують двічі, його робочими елементами є

дві опуклі поверхні. Клапан, зображений на рис. 17 е, аналогічний зображеному

на рис. 17 б з тією лише різницею, що робочі поверхні його оброблені твердим

сплавом з високою зносостійкістю. Клапан, зображений на рис. 17 є,

виготовлений з пресованої сталі. У ньому є різні криволінійні вузькі канали,

через які проходить стиснутий продукт і тонко подрібнюється. Гомогенізуючий

механізм, зображений на рис. 17 ж, має вузли 1 з різьбою 2 і

довгастим каналом 3 трикутного

перерізу, який нагвинчується гайкою на кран трубопроводу 4 (рис. 17 з) для подачі продукту. Між каналом 3 і різьбовою гайкою утворюється

зигзагоподібний канал з перерізами вузьким 6 і таким, що розширюється 5.

Під час проходження продукту виявляється ефект Вентурі – швидко падає тиск і

збільшується швидкість у каналі вузького перерізу 6, а потім знову розширюється тощо. Гомогенізатор А1-ОГМ (рис. 18) складається з електродвигуна 1, який приводить у рух кривошипно-шатунний механізм 3 через клиноремінну передачу. У

корпусі 2 крім КШМ розміщена

системи охолодження і мащення, сітчатий фільтр. Система охолодження

призначена для підведення холодної води до плунжерного

блоку 4 з гомогенізуючою 6 і манометричною 5 головками. Вона включав в себе

змійовик, розміщений на дні корпуса 2,

перфоровану трубку над плунжерами та патрубки для підведення і відведення

води. Система мащення призначена для подачі мастила до шийок колінчастого

валу. Принцип роботи гомогенізатора полягає в нагнітанні продукту через

вузький отвір між сідлом і клапаном гомогенізуючої головки. Тиск продукту

перед клапаном 20–25 МПа, після клапану – близький до атмосферного.

Рис. 18. Гомогенізатор А1-ОГМ: 1 – електродвигун; 2 – корпус; 3 – КШМ; 4 – плунжерний блок; 5 – манометрична головка; 6

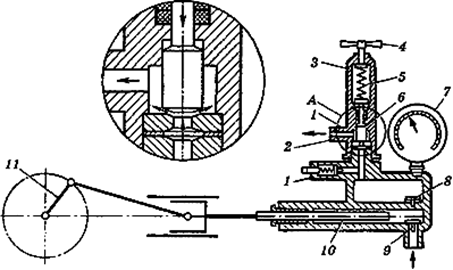

– гомогенізуюча головка; 7 – система мащення Принцип роботи клапанного гомогенізатора зображено на рисунку 19. Через всмоктувальний клапан 9 рідина подається у плунжерний

насос. Під час нагнітального руху плунжера 10 відкривається нагнітальний

клапан 8 і рідина під

тиском потрапляє у вузький кільцевий зазор, що утворюється між сідлом та клапаном 6,

під час піднімання клапана, долаючи силу стиснення пружини 5. Розмір кільцевого зазору

регулюється гвинтом 4. Тиск контролюється манометром 7. Ширина кільцевого зазору може становити 0,05–2 мм. Швидкість

проходження рідини крізь нього 150–200 м/с.

Рис. 19. Схема гомогенізатора клапанного типу: 1 – запобіжний клапан; 2 – вихідний патрубок; 3

– корпус; 4 – гвинт; 5 – пружина; 6 – клапан

гомогенізуючої головки; 7 – манометр; 8 – нагнітальний клапан; 9 – всмоктувальний клапан; 10 – плунжер; 11

– привідний механізм За типом

гомогенізуючої головки гомогенізатори можуть бути одно-, дво- і

багатоступеневі. На практиці використовують тільки перших два, тому що

багатоступінчасті призводять до значного збільшення об'єму машин,

незручностей в експлуатації і незначному збільшенні ефекту гомогенізації. Технічна характеристика клапанних гомогенізаторів

video не поддерживается вашим Гомогенізатор А1-ОГМ-5 1.4.7. Будова і принцип роботи протиральних машин Якісне розділення

рослинної сировини на напівфабрикат, з якого виготовляють готову продукцію,

і на баластні тканини (відходи) – одна з основних технологічних операцій у

виробництві томатопродуктів, соків з м'якушем і пюреподібних виробів для

дитячого харчування. Процес

розділення характеризується виходом напівфабрикату з одиниці маси сировини,

що переробляється, і якісними показниками: однорідністю кольору, збереженням

вітамінів, амінокислот і вуглеводів, а також дисперсним складом, що визначає

ступінь подрібнення сировини. У виробництві

здебільшого застосовують три способи розділення сировини: протирання,

пресування і центрифугування, або фільтрування. Першим способом працюють

протиральні машини і фінішери, другим – преси, третім – сепаратори і фільтри. Процеси

протирання і фінішування здійснюються у виробництві соків з м'якушем,

концентрованих томатопродуктів, пюреподібних продуктів і рослинних

напівфабрикатів для суміжних галузей харчової промисловості на машинах

однакової конструктивної схеми, які різняться тільки діаметром отворів

робочого сита. Під час протирання маса плодоовочевої сировини звільняється

від кісточок, насіння і шкірочок на ситах з отворами діаметром 0,7–5 мм.

Фінішування полягає у додатковому подрібненні протертої маси пропусканням

крізь сито з отворами діаметром 0,4 мм і менше. Після

протирання, а потім після фінішування утворюються напівфабрикат і відходи,

які не мають харчової цінності, оскільки складаються переважно з клітковини.

Під час виконання цих процесів маса потрапляє на поверхню рухомих бичів і

відцентровою силою притискається до робочого сита. Крізь отвори в ньому

напівфабрикат проходить у збірник, а тверді баластні тканини і механічні

домішки під дією сили, зумовленої кутом випередження бичів, просуваються до

виходу робочого сита. Оскільки бичі встановлені під певним кутом до осі вала,

то із збільшенням кута випередження маса швидше рухається вздовж бича і вогкість

відходів збільшується, і навпаки. До основних

робочих органів усіх типів протиральних машин і фінішерів належать сітчастий

барабан, бичі та пристрої для завантажування маси на бичі і видалення

відходів з барабана. У

протиральних машинах і фінішерах сітчастий барабан, як правило, нерухомий,

рухаються бичі. За стабільної подачі маси в машину без зміни діаметрів

отворів робочих сит, кута випередження бичів і чинника розділення легше

керувати процесами протирання і фінішування, тобто встановлювати необхідні режими

їх (вологість відходів, продуктивність і дисперсний склад протертого

напівфабрикату). За нестабільної подачі маси сировини в машину знижується

якість протирання. Пристрої подачі маси істотно впливають на характер її

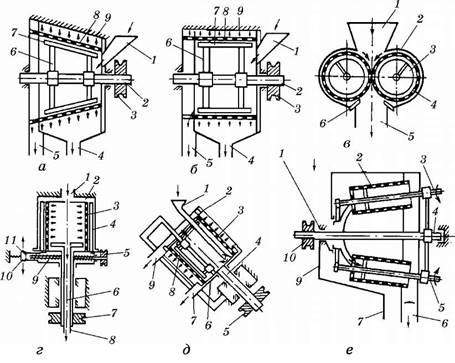

руху вздовж барабана, а пристрій видалення відходів – на рух відходів. У бичових протиральних машинах з конічним і циліндричним сітчастим барабанами (рис. 20

а, б) маса сировини надходить у завантажувальний пристрій 1, по якому прямує в сітчастий барабан 8.

У ньому вона потрапляє на рухомі бичі 7,

притискається до робочого сита, протирається крізь його отвори і надходить у збірник

протертого напівфабрикату 4.

Відходи з барабана спрямовуються у збірник 5 і видаляються з машини. Бичі кріпляться до тримачів 6, які укріплені на валу 2. Обертальний рух вала 2 передається через шків 3. Верхня частина

сітчастого барабана закрита кожухом 9. У безбичовій протиральній машині (рис. 20 в) сировина (цілі плоди) після теплової обробки або без неї

потрапляють спочатку 4, що обертаються назустріч один одному.

Протертий напівфабрикат гвинтами 3

виводиться з машини, а відходи скребками 6

знімаються з поверхні барабанів і також виводяться з машини через лоток

5. Всі деталі установки змонтовані в кожусі 2.

Рис. 20. Схеми основних протиральних машин і

фінішерів

video не поддерживается вашим Кісточко відокремлювальна/протиральна машина EP1000 з елеватором SA

поддерживается

вашим Протиральна машина для слив, абрикос, вишень,

яблук та інших фруктів У протиральній машині з сітчастим барабаном,

що обертається (рис. 20 г), і подачею сировини на його зовнішню поверхню вона надходить у

завантажувальний патрубок і під надмірним тиском (не більше 0,1 МПа) і

подається в робочу камеру 2.

Потім маса проходить на поверхню сітчастого барабана, що обертається 3, всередину і утворює на внутрішній

поверхні параболоїд обертання, близький за формою до циліндра. Протертий

напівфабрикат під надмірним тиском всередині сітчастого барабана по нерухомій

трубі 8 і виводиться з

машини. Грубі

частинки сировини і домішки, притиснуті до поверхні барабана, що обертається,

знімаються нерухомими скребками 4

і просуваються по їх поверхні завдяки нахилу в нижню частину робочої камери 2. Тут вони захоплюються

шнеком 9, що обертається,

і подаються в розвантажувальний тубус 11, а потім через щілину між

тубусом і конусом 10,

який притискається до тубуса пружиною, виводяться з машини. Сітчастий барабан

має порожнистий вал 6, на якому

закріплений шків 7

приводу барабана. Основна робоча камера

2 болтами з'єднана з корпусом машини. Гвинт набуває

обертального руху від індивідуального приводу через шків 5. У протиральній машині з сітчастим барабаном,

що обертається (рис. 20

д), маса надходить у

завантажувальну трубу 1, з якої

подається всередину барабана 3, що

обертається на валу 4.

Під дією відцентрової сили вона крізь отвори робочого сита барабана

спрямовується в кожух 2, потім у нижню частину його і лопатями барабана

через патрубок 7 у вигляді протертого

напівфабрикату виводиться з машини. Грубі частинки і домішки, притиснуті до

поверхні сита, скребком У безбичовій протиральній машині з сітчастими барабанами,

що обертаються навколо власної осі машини (рис. 20 е), сировинна маса надходить у бункер 1, а потім спеціальним розподільником 8

спрямовується в сітчасті барабани 2. Протертий напівфабрикат

надходить у збірник і через патрубок 7

виводиться з машини. Грубі частинки і домішки завдяки нахилу барабана

відносно осі машини і складному обертанню сходять з його внутрішньої

поверхні і видаляються через патрубок 6.

Вали 3 і 5 сітчастих барабанів

приводяться в обертальний рух через планетарні зубчасті передачі від

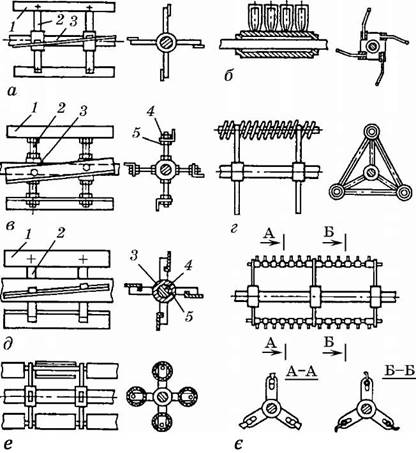

основного зубчастого колеса, посадженого на основний вал 4, через шків 10. Бичові пристрої залежно від виду сировини, що обробляється, мають різну конструкцію. В

особливу групу можна виділити бичові пристрої для первинного протирання

кісточкових плодів. Для фінішування волокнистої сировини також потрібен

бичовий пристрій особливої конструкції. Бичовий пристрій класичного типу (рис. 21 а) складається з плоских бичів 1,

закріплених на тримачах 2, які насаджені на вал 3 і можуть повертатися

(обидва або одне) відносно вала з подальшою їх фіксацією. Цим забезпечується

зміна кута випередження бичів, якою звичайно регулюють вологість відходів.

Для зміни щілини між робочим ситом і бичем можна зменшувати бичі вздовж

тримачів у радіальному напрямку. У бичовому пристрої для

первинного протирання кісточкових плодів (рис. 21 б) бичі виконані з дроту у вигляді петель. У пристрої з полегшеними бичами 1 (рис. 21 в) жорсткість

їх забезпечується ребром. Бичі кріпляться до тримачів 2, а ті – до бичового вала 3.

Радіальне зміщення бичів при цьому здійснюється за допомогою гайок 5 і контргайок 4. За нульового

кута випередження бичів площина бича паралельна ситам і щілина між ситом і

бичем є рівномірною по довжині сита. Під час зміни кута випередження щілина

змінюється: у середній частині збільшується, по краях – зменшується.

Нерівномірність щілини між бичем і ситом створює умову для різного

навантаження на сітчастий барабан, тому і сита більше спрацьовуються по

краях, де щілина менша. Крім того, нерівномірність щілини зумовлює

неоднорідність гранулометричного складу протертого напівфабрикату, що

ускладнює подальші технологічні операції, наприклад, концентрування.

Рис. 21. Бичові пристрої різних конструкції У бичовому пристрої для первинного

протирання кісточкових плодів фірми «Комплекс» (рис. 21 г) бичі виконані у

вигляді стержня зі спіральною пружиною. Бичовий пристрій, розроблений в ОТІХПі (рис. 21 д), використано в протиральних машинах і фінішерах консольного

типу. Він складається з полегшених бичів 1,

бичотримачів 2 і бичової втулки 3, вільно насадженої на бичовий вал 4. Крутний момент передається від вала

втулці через шпонку 5. Цей бичовий

пристрій жорсткий, суцільнозварний, з постійним кутом випередження. Якщо

треба змінити кут випередження, регулювальні шайби встановлюють з одного боку

між бичем і бичетримачем. Після виготовлення ці бичі проточують по поверхні,

тому щілина між ситом і бичем за наявності кута випередження залишається

постійною по всій довжині сита. Під час переробки різних видів сировини в

комплект машини мають входити 2–3 бичові пристрої з різними кутами

випередження. У процесі використання цього бичового пристрою фактор

розділення порівняно з конструкціями класичного типу може бути збільшений у

2–3 рази. Бичові

пристрої для первинного протирання кісточкових плодів з метою якісного

відокремлення м'якуша від кісточок без руйнування їх цілості мають бути

еластичними і не робити жорстких ударів по кісточковій рослинній сировині

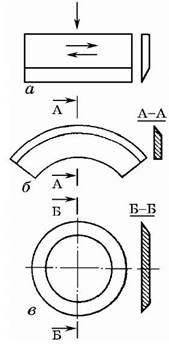

(рис. 21 б, г, е). На рис. 21 е

зображено бичі, виконані у вигляді стержнів, на які посаджені втулки з

прогумованої тканини. Вадою цієї конструкції є швидке спрацювання тканини і

потрапляння її частинок у протертий напівфабрикат. У бичовому пристрої для первинного протирання кісточкових плодів (рис. 21 є) бичі виконані із стержнів, на які вільно насаджені сережки

двох типів. Першими за ходом маси, що протирається, йдуть сережки, які

складаються із втулки і жорстко закріплених двох пластин, площина яких

перпендикулярна до осі втулки (переріз А–А). Ці сережки розтинають м'якуш.

Другими за ходом є сережки з однією пластиною, площина якої паралельна осі

втулки (переріз Б–Б). Цими сережками м'якуш знімається з кісточки і

протирається крізь сито. Під час використання пристрою такої конструкції

кісточки руйнуються першими за ходом сережками. У схемах протиральних машин і фінішерів

класичного типу може бути два, три, чотири, шість, вісім бичів, але частіше

їх два, три, чотири. Зі збільшенням кількості бичів продуктивність машини

зростає, однак процес виготовлення пристрою з шістьма або вісьма бичами

трудомісткий. Незалежно від кількості бичів маса їх має бути рівномірно

розподілена по колу, тобто бичовий пристрій має бути збалансованим, інакше

машина працюватиме з вібрацією. Остання може бути викликана також відхиленням

кута випередження окремих бичів. Кут випередження всіх бичів має бути однаковим. У всіх

конструкціях бичових пристроїв сучасних протиральних машин і фінішерів

бичовий вал кріпиться у двох опорах, що містяться у кришках по обидві сторони

сітчастого барабана. Під час такого розміщення опор сік може потрапити в

корпус підшипника і викликати корозію його деталей, а отже, вивести їх із

ладу. У багатьох

конструкціях протиральних машин і фінішерів як вітчизняного, так і

зарубіжного виробництва кінцева опора бичового вала з боку видалення відходів

змонтована або всередині сітчастого барабана, або в кришці. Тільки в машинах

консольного типу опори бичового вала винесені за межі сітчастого барабана з

розривом, чим забезпечується довговічність роботи підшипників опор. Конструкції

протиральних машин і фінішерів постійно вдосконалюються. Конструктивні схеми

протиральних машин із сітчастим барабаном, що обертається, і нерухомими

бичами-скребками найперспективніші. За високої питомої продуктивності режим

протирання в них м'який, тому вироблений на них протертий напівфабрикат з

дисперсним складом за харчовою цінністю набагато кращий за отриманий на

машинах класичного типу за одних і тих самих параметрів процесу. Однак

конструкції їх дуже складні і ускладнюють експлуатацію, ремонт та

обслуговування. 1.4.8. Методика визначення продуктивності гомогенізатора Продуктивність плунжерного

гомогенізатора П (м3/с)

визначають за формулою П=0,25Д2Swzhн, Де Д, S – діаметр і хід плунжера, м; w – кутова

швидкість обертання колінчастого валу, рад/с; z – кількість

плунжерів, шт; hн – КПД насосу. Практичне заняття 3 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАНЬ ГОМОГЕНІЗАТОРА Питання для самоконтролю 1. Що таке подрібнення сировини? 2. Дайте класифікацію подрібнювального обладнання? 3. Які є способи подрібнення сировини? 4. Які фактори впливають на подрібнення сировини? 5. Які основні технологічні вимоги до конструкції обладнання для

подрібнення сировини? 6. Яка класифікація пристроїв для різання сировини? 7. Які особливості будови дискової овочерізки? 8. Для чого використовують валкові дробарки? 9. Які особливості будови та принципу роботи молоткової дробарки? 11. Який тиск та швидкість гомогенізації? 12. Які особливості будови та принципу роботи

клапанного гомогенізатора? 13. За яких технологічних

процесів використовують протиральні машини? |

|||||||||||||||||||||||||||||||||||||||||