|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.2. ОБЛАДНАННЯ ДЛЯ ТРАНСПОРТУВАННЯ СИРОВИНИ, ТАРИ І ПРОДУКЦІЇ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.2.1. Призначення та класифікація

транспортуючого обладнання 1.2.2. Основні технологічні вимоги до

конструкції обладнання 1.2.3. Коротка характеристика обладнання та

конструктивні відмінності 1.2.4. Будова та принцип роботи стрічкових,

скребкових, роликових, гвинтових конвеєрів 1.2.5. Будова та принцип роботи елеваторів 1.2.6. Пневматичні транспортні установки 1.2.7. Машини безрейкового транспорту 1.2.9. Методика визначення продуктивності

конвеєрів 1.2.1. Призначення та класифікація

транспортуючого обладнання Обладнання для транспортування сировини, призначене для переміщення

(транспортування) вантажів із одного місця до іншого. Обладнання

для транспортування сировини, тари і продукції відноситься до

загальнозаводського обладнання, яке забезпечує безперервність і ритмічність

роботи технологічних ліній. Ці

машини можна класифікувати за такими найхарактернішими ознаками: – принципом дії – приривного або циклічного (крани, ліфти, візки, лебідки

та ін.), у яких задній хід, як правило, холостий), і безперервного (конвеєри

усіх видів, норії, гравітаційні та пневмотранспортуючі установки); – способом встановлення – стаціонарні, пересувні, переносні, секційно-розбірні,

плавучі і вбудовані в агрегат; – родом вантажу, що транспортується – для переміщування насипних чи штучних вантажів і комбіновані; – характером

тягового органу – з тяговим органом (стрічкою, ланцюгом, канатом) і без нього

(гвинтовим, інерційним конвеєром, установки пневматичного і гравітаційного

транспорту та ін.); – напрямком

переміщення вантажу – вертикальні, горизонтальні, нахилені, реверсивні, для

переміщення в одному або в двох напрямках. Транспортуючі

машини легко піддаються автоматизації. Переміщення продукту проводиться на

переробних підприємствах горизонтально під кутом і вертикально. Транспортні

засоби, які переважно використовуються на переробних підприємствах, можуть

бути з тяговим органом, без нього та монорейкові (рис. 1). Транспортні

засоби з тяговим органом (стрічкові, скребкові, гвинтові конвеєри,

елеватори). Транспортні

засоби без тягового органу (гідравлічні,

пневматичні, гравітаційні конвеєри). Монорейкові

транспортні засоби (безрейкові, насоси).

Рис. 1. Класифікація транспортних засобів

video не поддерживается вашим 1.2.2. Основні технологічні вимоги до конструкції

обладнання 1. Забезпечення поточності виробництва. 2. Простота і легкість конструкції. 3. Можливість регулювання швидкості руху тягового органу. 4. Безпека обслуговування. 5. Зручність монтажу, ремонту і

експлуатації. 6. Забезпечення нормальних

санітарно-гігієнічних умов обробки продукції і переміщення вантажів. 7. Робочі органи вузли машин не

повинні деформуватися під впливом діючих на них допустимих зовнішніх

навантажень. 8. Міцність, зносостійкість

робочих органів і вузлів мають забезпечувати експлуатаційну надійність та

довговічність обладнання. 9. Всі обертальні і

швидкорухаючі робочі органи мають бути відбалансовані. 10. У машині не має бути механічних

втрат продукту, вона не має пошкоджувати сировину, погіршувати її

технологічні якості та якість продукту переробки. 1.2.3. Коротка характеристика

обладнання та конструктивні відмінності Стрічкові конвеєри широко застосовують для переміщення продуктів у

горизонтальному і нахильному напрямі. Залежно від призначення і місця

установки застосовують різноманітні схеми стрічкових конвеєрів. На

надсилосний конвеєр в елеваторах чи надскладський у складах

продукти звичайно подають тільки в одній точці, а скидають його в будь-яке

місце по довжині конвеєра (рис 2 а), підсилосний чи підскладський конвеєр

(рис. 2 б) приймає продукти в будь-якому місці по довжині, а скидає його в

кінці конвеєра.

Рис. 2. Схеми стаціонарних

стрічкових конвеєрів: а –

надсилосний (надскладський): 1 – натяжний барабан, 2 – завантажувальний пристрій, 3 – станина, 4 – стрічка, 5 –

робоча роликова опора, 6 – розвантажувальний пристрій, 7 – неробоча роликова опора, 8 –

відвідний барабан, 9 – приводний барабан, б – під силосний (під

складський) конвеєр; в –

реверсивний з розвантажуванням продукту на кінцях, г – реверсивний з

розвантажуванням продукту всередині, д

– двосторонньої дії Реверсивний

конвеєр (рис. 2 в) приймає продукти всередині і подає на правий чи лівий

кінець. Такий тип конвеєра застосовується для зв’язку між собою далеко

розташованих один від одного машин. Реверсивний

конвеєр (рис. 2 г) приймає продукти на правому чи лівому кінці і подає його

на середину. Двосторонній

конвеєр (рис. 2 д) приймає одночасно два продукти (один на верхню, інший на

нижню галузку) і подає їх на протилежний кінець. Його застосовують, коли

необхідно одночасно переміщати два різних продукти в протилежні сторони. У

стрічкових конвеєрах (рис. 2 а) продукти безперервно

подають на стрічки через завантажувальне устаткування. Робоча вітка стрічки

має жолобчату форму, відповідно до форми робочих роликових опор, що дає

можливість збільшувати продуктивність конвеєра, порівнюючи з прямими

роликовими опорами, приблизно в два рази. Стрічки

отримують рух від приводного барабана. Продукти, які знаходяться на стрічці,

розвантажуються в будь-якому місці конвеєра за

допомогою розвантажувального пристрою. Для натягу

стрічки використовують барабан. Холоста вітка стрічки рухається по прямих

роликових опорах. Щоб збільшити кут обхвату стрічки приводного барабана, на

конвеєрі встановлено відвідний барабан. Всі вузли конвеєра монтуються на

залізобетонній чи металевій станині. 1.2.4. Будова та принцип роботи стрічкових, скребкових, роликових,

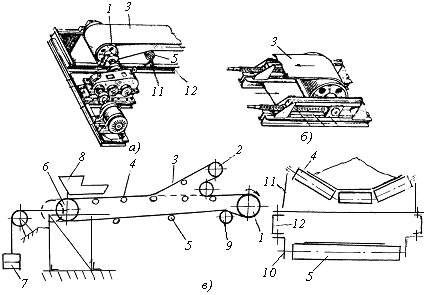

гвинтових конвеєрів Стрічкові конвеєри використовуються для переміщення сипких або

дрібноштучних вантажів у горизонтальному та похилому напрямках (рис. 3). Гнучка стрічка 3 лежить на роликових опорах 4, 5, охоплює

привідний 1 та натяжний 6 барабани. Роликоопори верхні (вантажні) 4 та нижні

(холості) 5 встановлені на кронштейнах 11 на зварній рамі 12. Для збільшення

кута охоплення барабана стрічкою встановлюють відхиляючий барабан 9. Вантаж на стрічку поступає через завантажувальний

жолоб 8, а розвантажується зі стрічки через приводний барабан 1 або за

допомогою розвантажувального пристрою 2, плужного чи барабанного

розвантажувача – розвантажувального візка з приводом від двигуна або, що

пересувається від руху стрічки, для проміжного розвантаження по довжині

траси. Для натягу стрічки використовується вантаж 7,

що висить на канаті (вантажний натяжний пристрій), або гвинтовий пристрій (по

довжині транспортера до 50 м), рис. 3 б. Робочій (верхній) вітці стрічки за

допомогою роликоопор 4 придається жолобчаста форма стрічки, що збільшує

продуктивність транспортера. Барабани 1 та 2 встановлені на рамі 12. Завдяки достатнім силам тертя, які виникають між

стрічкою та приводним барабаном, стрічка приводиться в рух і служить

одночасно тяговим елементом та несучим органом. Рух стрічки транспортера здійснюється від

електродвигуна змінного струму короткозамкнутого загального призначення типу

4А або кранового виконання типу МТКF. Для запобігання руху стрічки в зворотному напрямку

(вниз) в похилих транспортерах (у випадку перерви подачі струму)

встановлюється стопорний пристрій у вигляді храпового чи роликового

зупинника, або гальма колодкового типу.

Рис. 3 Стрічковий конвеєр: а – приводна станція, б – натяжна станція, в – загальний вигляд: 1 – привідний барабан, 2 – розвантажувальний

пристрій;, 3 – стрічка, 4,5 – роликові опори, 6 –

натяжний барабан, 7 – вантаж, 8 – завантажувальний жолоб, 9 –

відхиляючий барабан, 10 – вал, 11 – кронштейни, 12 – рама Як гнучкий тяговий орган у стрічкових конвеєрах

застосовуються бавовняні, прогумовані, гумові і металеві стрічки. Стрічки

вибираються залежно від роду вантажу, температури і вологості середовища. Бавовняні стрічки застосовують для транспортування

вантажів у сухих середовищах за температури не вище 45 °С. Найширше використовують прогумовані стрічки, основою

яких є бавовняна тканина – бельтинг та шнурова тканина, прошарована,

вулканізованою гумою – ці стрічки можуть використовуватися у середовищі з

підвищеною температурою і вологістю. За необхідності переміщення вантажів у гарячих

середовищах (до 300 °С) застосовуються стальні суцільні стрічки, стрічки з

нержавіючої сталі, товщиною 0,6 – 1,4 мм.

Рис. 4. Стрічкові конвеєри Ширина конвеєрної стрічки має бути на 50 – 100 мм

більше ширини вантажу, який переміщається. Швидкість стрічки залежить від

продуктивності конвеєра, виду вантажу і умов роботи та знаходиться в межах

0,1 – 1,5 м/с. Для створення необхідного зчеплення стрічки з

привідним барабаном, компенсації витягування стрічки і відповідно зменшення

її провисання між опорними роликами застосовуються гвинтові і вагові натяжні

пристрої, які встановлюються в місцях мінімального натягу стрічки або там, де

зручніше їх обслуговувати. Гвинтові пристрої застосовують у конвеєрах

довжиною до 50 м. Вини більш компактні, але потребують періодичного

натягування стрічки, обертанням гвинта. Вагові пристрої застосовуються в

конвеєрах понад 50 м. Вони більш громіздкі, але забезпечують постійний натяг

стрічки. Залежно від напряму переміщення вантажу, а також

завантажувач і вивантаження матеріалу стрічкові конвеєри можуть бути горизонтальними,

похилими, горизонтально-похилими з декількома перегинами стрічки тощо. Для

переміщення вантажів під кутом до горизонту, який

перевищує кут тертя для даного вантажу, на транспортній стрічці закріплюють

металеві або дерев’яні накладки. Скребкові конвеєри застосовуються для переміщення

сипких і штучних вантажів: борошна, цукрового піску, напівфабрикатів, готових

виробів і тари у вигляді лотків і ящиків. Часто ці конвеєри використовують для виконання технологічних функцій: випікання і сушіння виробів та ін. Тяговим

органом скребкових конвеєрів є ланцюги різного типу, які натягуються на

ведучі і ведені зірочки. Привід здійснюється від електродвигуна через циліндричний

або черв’ячний редуктор і зубчасту або ланцюгову передачу. Привідна станція

встановлюється з того боку куди переміщується вантаж. Натяжний

пристрій в ланцюгових конвеєрах переважно гвинтовий. За характером

робочих органів конвеєри поділяються на скребкові, ковшові, люлькові,

пластинчаті.

Рис. 5. Скребковий конвеєр: 1 – натяжна станція, 2 – ланцюг, 3 – скребки, 4 – приводна станція, 5 – засувка,6 – жолоб Скребковий конвеєр для переміщення сипких матеріалів (рис. 1.2.) складається з привідної 4 і

натяжної 1 станцій, між якими розміщується тяговий шарнірний ланцюг 2 зі

скребками 3. Робочою може бути як верхня, так і нижня вітки (на рисунку тільки нижня). Скребки переміщують вантаж у

жолобі 6 до розвантажувальних отворів, які перекриваються засувками 5.

Конфігурація скребка і жолоба мають відповідати один-одному. Найкращою

конструкцією скребкового транспортера є така, в якій тяговий орган не

занурений у продукт, що транспортується. Зазор між

стінками жолоба і скребками не має перевищувати 3 –

Рис. 6. Скребковий конвеєр Обладнання для

транспортування сировини, тари і продукції Гвинтові конвеєри (шнеки) широко

використовуються для переміщення сипких і в'язких матеріалів (борошно,

цукровий пісок, тісто…) в горизонтальному і похилому напрямах. Робочим органом конвеєра (рис. 7) є гвинт з правим або лівим напрямом

витків, які закріплюються на валу 8 і приводяться в рух від приводу 1. Гвинт

розміщується в трубі або жолобі 7, виготовленому з листової сталі товщиною

1,5 –

Рис. 7. Гвинтовий конвеєр: 1 – привід, 2 – вал, 3 – кришка, 4 – хомут, 5 – патрубок, 6 – гайка, 7 – жолоб, 8 – вал, 9 – вікна Гвинтові конвеєри

застосовують як індивідуальні транспортуючі пристрої, довжиною до

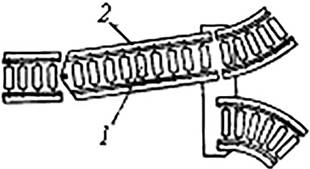

Рис. 8. Гвинтові конвеєри Рольганги (роликові похилі спуски) використовують для переміщення під невеликим

кутом нахилу (β=2 – 4°), тому що коефіцієнт опору на роликах менший, ніж

коефіцієнт тертя по площині. Невеликий кут нахилу роликового спуска дозволяє використовувати

його для самопливного під дією сили тяжіння переміщення вантажів на значні

відстані по горизонталі. Пересування штучних вантажів на роликах вантажі

мають встановлюватись на спеціальних піддонах або мати плоску опорну

поверхню. Рольганги (рис. 9) виконуються у вигляді окремих

секцій довжиною 3 – 5 м зварної рами 2 з роликами 1 діаметром dp≈65 – 150 мм. Рами встановлюють на стояках 3 з

кроком 1 – 3 м. Довжину роликів приймають на 50 – 100 мм більше найбільшого

розміру вантажу.

а

б

в

г Рис. 6. Рольганги: а – з криволінійними секціями, б – стріла, в –

пряма секція, г – гравітаційний спуск Крок розміщення роликів має забезпечувати розміщення

вантажу не менше ніж на двох роликах. Ролики виконують із сталевих труб, встановлених на

підшипниках кочення на нерухомих осях.

Рис. 10. Рольганги

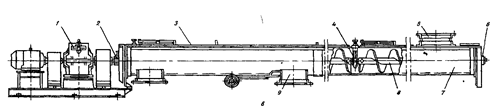

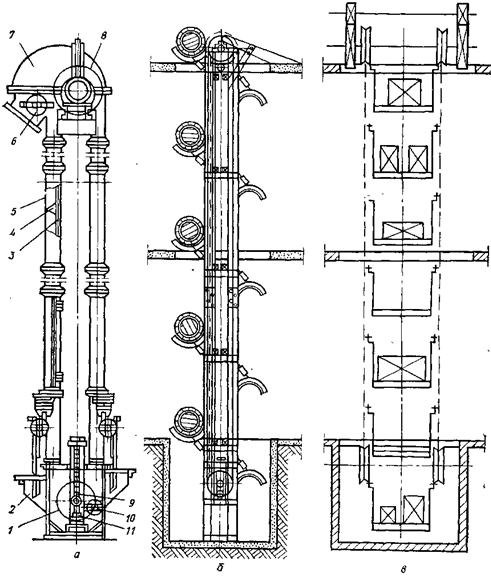

прямосекційні 1.2.5. Будова

та принцип роботи елеваторів До транспортуючого обладнання, яке переміщує штучні, кускові і сипучі

вантажі у вертикальному напрямі відносяться елеватори. За

конструкцією вони можуть бути ковшовими і люльковими (з жорстким або шарнірним

кріпленням люльок). Тяговими

органами в елеваторах можуть бути бавовняні прогумовані стрічки та

втулково-роликові ланцюги. Ковшовий елеватор

(норія) складається з башмака 2, труб 5, верхньої головки 7 і стрічки 3 з

ковшами 4. У башмаці і верхній головці розміщені вали з надітими на них

шківами 1 і 8, на які натягнута стрічка 3. Для рівномірної подачі продукту в

ковшовий елеватор у башмаку знаходиться дозатор,

який приводиться в рух від вала башмака норії. Продукт може також подаватися

шнековим конвеєром, через отвір 10 (рис. 11). Натяг стрічки

в процесі експлуатації проводиться переміщенням вниз підшипників 9 башмака

гвинтовим пристосуванням 11. Корпус

елеватора виготовляється з металу, ковші, залежно від призначення елеватора,

можуть бути із металу та пластмаси та мати різну місткість. Монтаж норії

проводять у суворій послідовності. На рисунку 11 б зображено ланцюговий

люльковий елеватор з жорстким кріпленням захватів. Конфігурація і конструкція

захвату залежить від ванажів, які переміщуються. На рисунку 11 в зображено ланцюговий

елеватор з шарнірним кріпленням люльок, який забезпечує переміщення вантажів,

що разом з люлькою знаходяться у просторі в одному положенні. Такі елеватори

дозволяють проводити завантаження і розвантаження продукту в

будь-якому місці по висоті.

Рис. 11. Елеватори: а – ковшовий: 1 – шків, 2 – башмак, 3 – стрічка, 4 – ковші, 5 – труба, 6 –

кран, 7 – верхня Головка, 8 – шків, 9 – підшипник, 10 – отвір, 11 – гвинтове

пристосування; б – люльковий з жорстким кріпленням захватів; в

– люльковий з шарнірним кріпленням люльок Під час

регулювання привідних і натяжних станцій транспортерів необхідно слідкувати

за тим, щоб поздовжні осі барабанів і зірочок були перпендикулярні осі

конвеєра, а середина барабанів співпала з цією віссю. Полотно стрічкових

транспортерів має бути точно і

якісно вите, а його натяг необхідно проводити рівномірно з навантаженням, що

не перевищує розривне зусилля.

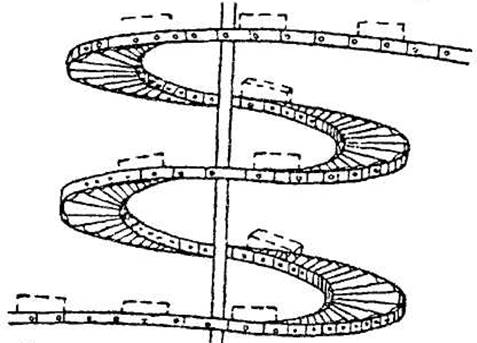

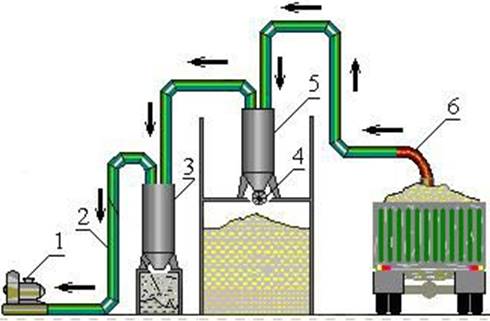

Рис. 12. Норії ковшові 1.2.6. Пневматичні транспортні

установки Пневмотранспортні установки є комплексом пристроїв, що забезпечують

переміщення сипких матеріалів (пилоподібних, порошкоподібних, зернистих,

подрібнених та ін.) або спеціальних транспортних засобів (капсул, контейнерів

з сировиною, готовою продукцією тощо) за допомогою стислого повітря або розрідженого газу. Пневмотранспорт є

одним з прогресивних способів механізації і автоматизації переміщення

насипних вантажів. У харчовій

промисловості пневматичний транспорт знайшов широке застосування для

переміщення сировини, напівфабрикатів, готової продукції і відходів у вигляді

мілко-штучних, зернистих, пилоподібних і волокнистих матеріалів: – у пивоварній і

спиртовій промисловості для зерна, солоду і несоложених матеріалів, кормових

дріжджів, сухої барди|; – у крохмалепатоковій

промисловості для крохмалю, глютенового тамакухового борошна; – у кондитерській

промисловості для борошна, цукру (цукрової пудри), бобів какао і продуктів їх

переробки; – у цукровій

промисловості для жому (на вітчизняних заводах) і

кизельгуру, цукру, костеугольної крупки, знищити (на зарубіжних

підприємствах); – у

борошномельній, макаронній і хлібопекарській промисловості для транспорту

зерна, круп, борошна, вермішелі, локшини,та ін; – у консервній і

концентратнії промисловості для сухого молока, борошна, круп'яних відварів,

цукру і манної крупи; – у чайній і

тютюновій промисловості для чаю і тютюну; – у масложировії

промисловості для насіння олійних культур і шроту з них; – у

парфюмерно-косметичній промисловості для мильної стружки, крейди і зубного

порошку. Основними

параметрами, що характеризують пнемо-транспортну систему, є продуктивність по

твердій фазі, довжина траси і висота підіймання, концентрація матеріалу, що

транспортується, масовий коефіцієнт суспензії, величина надлишкового тиску на початку траси (для установок нагнітаючої дії) і

залишкового тиску (розрідження) у кінці траси (для установок всмоктувальної

дії). За способом

створення повітряного потоку і умовами руху його в трубопроводі разом з

матеріалом пневмо-транспортні установки поділяються на втягувальні, що

нагнітають і комбіновані (втягувально-нагнітатальні). Кожна пневмо-транспортна установка включає наступні основні вузли:

живильник – пристрій для введення матеріалу або аеросуміші в трубопроводи, системи повітропроводів і матеріалопроводів

з фільтром для повітря, повітродувну машину і приймач матеріалу.

Рис. 13. Нагнітальна установка: 1 – повітродувна машина, 2 – продуктопровід, 3 – завантажувальний

бункер, 4 – ежектор, 5 – циклон-розвантажувач

Рис. 14. Втягувальна установка: 1 – повітродувна машина, 2 – продуктопровід, 3,5 –

циклон-розвантажувач, 4 – шлюзовий затвор, 6 – рукав забору продукту

Рис. 15. Комбінована установка: 1 – повітродувна машина, 2 – продуктопровід, 3,5 –

циклон-розвантажувач, 4 – шлюзовий затвор, 6 – рукав забору продукту У пневмотранспортних установках застосовують

різноманітні повітродувні машини – від відцентрових вентиляторів до

двоступінчатих поршневих компресорів. Вибір того або іншого типу

повітродувної машини залежить від кількості транспортуючого і необхідного за

гідравлічним розрахунком тиску: – для втягувальних установок з низьким вакуумом

доцільно застосовувати відцентрові вентилятори, з середнім вакуумом –

повітродувки, з високим – водокільцеві вакуум-насоси; – для нагнітальних установок низького тиску слід встановлювати

відцентрові вентилятори або повітродувки, для установок середнього тиску

повітродувки або вакуум-насоси, для установок високого тиску – компресори. Нагнітальні установки зручні тоді, коли матеріал з

одного пункту переміщається в декілька приймалень пунктів. Всмоктувальні установки зручні тим, що вони працюють

без пиловидалення і здатні забирати сипкий матеріал з декількох пунктів і

передавати його в єдиний збірку-накопичувач. У них використовується вакуум

(40 – 90 кПа). Втягувально-нагнітальні установки поєднують основні

переваги нагнітальних і втягувальних установок. У них використовуються

огорожні пристрої всмоктувального типу, що працюють без пиловиділення, а в

найбільш протяжному трубопроводі матеріал переноситься під тиском за досить

високих концентрацій. У невеликих установках обидві

гілки (всмоктувальна і нагнітальна) можуть працювати від однієї повітродувної

машини. Пневмовакуумні та

пневматичні транспортні установки 1.2.7. Машини безрейкового

транспорту Для механізації транспортних, складських, навантажувально-розвантажувальних

робіт та деяких технологічних процесів у харчовій промисловості

використовують різноманітні машини і механізми, які складають окрему групу

машин, до якої відносяться самохідні авто- та електронавантажувачі для

штучних і насипних вантажів та спеціальні навантажувально-розвантажувальні

машини і агрегати. Основними перевагами машин безрейкового (наземного) транспорту є:

універсальність, яка характеризується великою кількістю змінних захватів

вантажів; мобільність, машини можуть працювати всюди де є тверде покриття;

спрощення та здешевлення будівельних конструкцій складів і цехів. До безрейкового транспорту відносяться візки різних типів, причепи, електро- та автонавантажувачі. Кожен з видів безрейкового

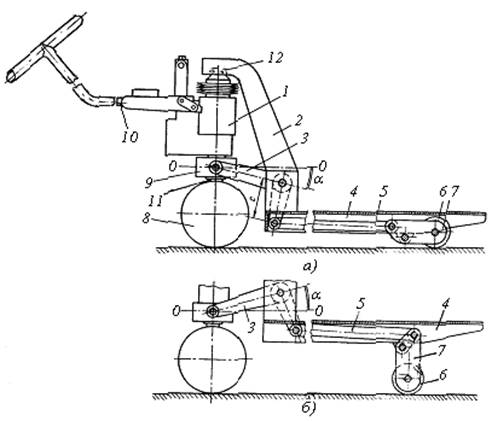

транспорту придатний у певних умовах. Ручні візки

використовують на невеликих відстанях (до 100 м) та легких вантажах. Досить

широке застосування отримали ручні візки з підйомною платформою (вилами). Їх

конструкції різноманітні. За будовою ходової частини візки бувають одно-, дво-,

три- і чотириколісні. Для зменшення тиску на підлогу та сили на переміщення,

колеса візків виготовляють з гумовим ободом або пневматичними шинами. Ручний гідравлічний візок з підйомними вилами використовується для переміщення штучних вантажів. Підіймання та

опускання вантажу здійснюється гідравлічним домкратом 1 (рис. 16). Вили 4 коробчастого перерізу

зварені з стояком 2, який консольно через упорний кульковий підшипник 12

спирається на головку плунжера підйомного циліндра домкрата односторонньої

дії. Домкрат, плунжерна помпа, гідророзподілювач та спарені керовані колеса 8

об’єднані в загальний блок. Керовані колеса покриті гумою, встановлені на

кулькових підшипниках. Вісь цих коліс закріплена на шкворні 11, утворюючи

одне ціле з корпусом вантажопідйомника.

Рис. 16. Ручний гідравлічний візок з підйомними

вилами: а – загальний

вигляд; б – принцип роботи, 1 – гідравлічний домкрат, 2 – стояк, 3 – важіль, 4 – вила, 5 – тяга,

6 – ролики, 7 – сережки, 8 – колеса, 9 – траверса, 10 – важіль помпи, 11 – шворінь, 12 – підшипник Траверса 9 з двома цапфами на

кінцях встановлена на радіально-упорному кульковому підшипнику шкворня візка.

Два Г-подібні важелі 3 однією стороною закріплені на цапфах траверси, другою

– до тяги 5. Середина важеля закріплена шарнірно на стояку

2. Другим кінцем тяга 5 закріплена на сережках 7 з встановленими на них

роликами 6. Другий шарнір сережки закріплений до вил. Важіль 10 помпи гідродомкрата

одночасно служить повідком та кермом візка. Для підіймання вил на висоту 125

– 150 мм необхідно виконати вверх-униз 10 – 12 качків важілем. Під час підіймання стояка

Г-подібні важелі повертаються проти годинникової стрілки, пересуваючи вправо

тяги 5, розміщені всередині вил. Внаслідок цього сережки 7 із закріпленими на

них роликами 6 обертаються за годинниковою стрілкою, примушуючи піднімати

кінці вил.

Рис. 17. Ручні гідравлічні візки Вантажопідйомність візка до 0,5

т, висота стола з піднятими вилами 670 мм, висота вил в опущеному положенні

92 мм.

Рис. 18. Акумуляторний вилочний візок: 1 – рама, 2 – важіль, 3 – траверса, 4 –

пластинчасті ланцюги, 5 – акумуляторна батарея, 6 – опорні ролики, 7 – зірочки, 8 –

підіймальний циліндр, 9 – каретка, 10 – балка Акумуляторний вилочний візок призначений для перевезення вантажів на піддонах. Рама 1 (рис. 18)

вантажопідйомника нерозсувна. По ній пересувається каретка (з вилами 9

коробчатого перерізу), підвішена на двох вантажних пластинчастих ланцюгах 4,

які огинають ролики (або зірочки) 7

на траверсі 3 плунжера підіймального циліндра 8. Габаритна висота візка під час

підіймання не змінюється. Шасі візка має дві винесені наперед балки 10 з

двома послідовно розміщеними на кінцях роликами 6, які постійно спираються на

основу. У нижньому положенні вили охоплюють зверху поздовжні балки 10 шасі і

можуть входити разом під настил піддону. Центр маси вантажу знаходиться

завжди всередині опорного контуру візка, тому він досить стійкий і має

невелику масу. Візком, за допомогою рульового

важеля 2, керує водій, який йде поруч. На головці рульового важеля розміщені

дві кнопки вмикання тягового двигуна. Під час відпускання важеля він займає

вертикальне положення і візок зупиняється. Робоча рідина подається в

підіймальний гідроциліндр односторонньої дії лопатевою помпою. Акумуляторна

батарея 5 ємністю розміщена під пультом керування. Вантажопідйомність візка

на вилах 1,5 т. Найбільша висота підіймання вил 1420 мм.

Рис. 19. Акумуляторні візки Більш зручними для транспортування є електрокари (самохідні електричні

візки рис. 20) з підіймальною платформою 1. Вантаж 2 розміщений на підставках для скорочення часу завантаження та

розвантаження електрокар.

Рис 20. Електрокара з підіймальною платформою: 1 – підіймальна платформа, 2 – вантаж, 3 – передні колеса, 4 – задні колеса, 5 – тягач, 6 – сережка,

7,8 – система важелів Для зменшення висоти розміщення

платформи від підлоги передні колеса 3 виконують значно меншого діаметра ніж задні

4 тягача 5. Платформа змонтована на чотирьох кривошипах, утворюючи шарнірний

паралелограм, піднімається за допомогою двигуна на висоту близько 50 мм. На кінці платформи спереду

встановлена сережка 6 для з’єднання з дишлом причіпних візків. За допомогою

важеля 7 системою важелів 8 здійснюється керування напрямку руху електрокари.

Рис. 21. Самохідні електричні візки Навантажувачами

періодичної (циклічної) дії називають самохідні

підйомно-транспортні машини, які використовуються для

навантажувально-розвантажувальних робіт, пов’язаних з штучними, сипкими та

дрібнокусковими вантажами. Захват та

розвантаження вантажів у таких навантажувачів виконується циклічно,

захвачений вантаж транспортується до місця розвантаження за рахунок

переміщення самого навантажувача. За видом ходового обладнання

навантажувачі ділять на колісні та гусеничні, а за видом приводу – з

двигунами внутрішнього згорання (карбюраторними або дизельними), або з

електродвигунами постійного струму, які отримують живлення від акумуляторних

батарей, або електродвигунами змінного струму від мережі за допомогою

електрокабеля. Перші називаються автонавантажувачами (рис. 4.8), а другі –

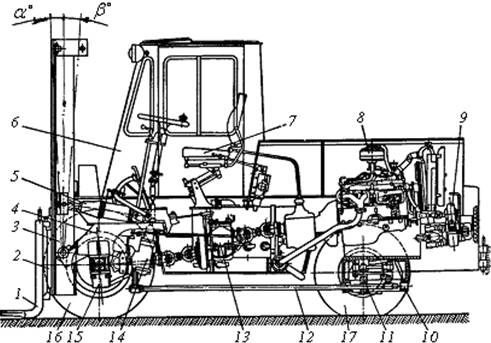

електронавантажувачами. Автонавантажувачі

використовують переважно на вантажних дворах, територіях відкритих складів та

виробничих майданчиків. У закритих приміщеннях

надається перевага використовувати електронавантажувачі, тому що вони

безшумні в роботі, не виділяють газів, мають високу маневреність, прості та

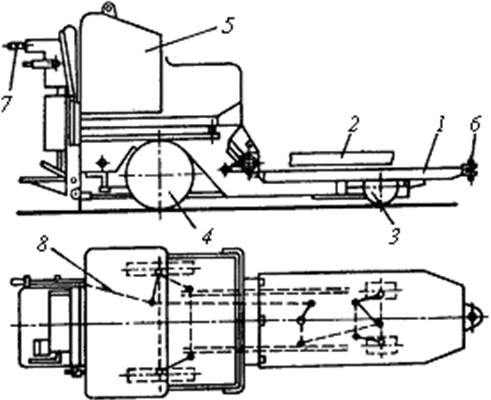

зручні в експлуатації. Авто- та електронавантажувачі

обладнуються вертикальними телескопічними вантажопідйомниками 2 (рис. 22 а, б) з підвішеними на них вилами 1. Тому їх об’єднують

у групу вилочних навантажувачів. Крім вил, для проведення робіт,

повязаних з монтажем чи ремонтом обладнання, будівництвом та ін. на

вантажопідйомник можна навішувати різні вантажозахватні пристрої.

Рис. 22. Самохідні вилкові навантажувачі: а –

автонавантажувач, б – електронавантажувач У самохідному

автонавантажувачі (рис. 23) вилочні підхвати 1 встановлені на каретці 2

вантажопідйомника 3. Вантажопідйомник шарнірно кріпиться до рами 4 і двома

гідроциліндрами 5 може нахилятись вперед на кут α (до 3 – 4°) та назад на кут β (до 10 – 12°). Перше положення необхідно для кращого захвату вантажу та під час

розвантаження, а друге – для зменшення консольного вильоту захвату під час

перевезення вантажу. За вантажопідйомником на рамі 4

встановлена кабіна 6, у якій розміщені органи керування та сідло 7 водія. Ззаду

кабіни розміщено двигун 8 із зчепленням та коробкою передач. Він приводить в

дію через карданні передачі редуктор нагнітачів 9, механізм зворотного ходу

13, та міст 15, який жорстко прикріплений спереду до рами. Технічні характеристики деяких

вилочних автонавантажувачів наведено в табл. 1.

Рис. 23. Самохідний автонавантажувач: 1 – вилочні

підхвати, 2 – каретка, 3 – підіймальний механізм, 4 – рама, 5 –

гідроциліндри, 6 – кабіна, 7 – сідло водія, 8 – двигун, 9 – редуктор нагнітачів, 10 – вісь, 11 –

задня вісь, 12 – тяга, 13 – механізм зворотного ходу, 14 – рульовий механізм, 15 – міст, 16 – колеса ведучого

мосту, 17 – керовані колеса Задня вісь 11 виконана з двома

керованими пневмоколесами 17 та кріпиться ззаду до рами на осі 10. Керовані

колеса з’єднані з рульовим механізмом 14 поздовжньою тягою 12. Приводні

пневматичні колеса 16 ведучого мосту обладнані колодковими гальмами з

гідравлічним керуванням від педалі в кабіні. На вихідному валу механізму

зворотного ходу встановлено стояночне колодкове гальмо з ручним керуванням. Ходова частина

автонавантажувача немає ресор, тому він нездатний рухатися на високих

швидкостях. Чотири опори ходового пристрою

забезпечують стійке положення навантажувача і його пересування по майданчику

своїм ходом. Таблиця 1 Технічна характеристика самохідних автонавантажувачів

Навантажувачі з електродвигунами (електронавантажувачі) використовуються для переміщення штучних вантажів у

складах, цехах, а також для пересування вантажів з критих вагонів. Залежно від числа опор їх

ділять на чотириколісні та триколісні. Чотириколісна ходова частина

забезпечує навантажувачу більшу поперечну стійкість, та більші швидкості

пересування й підіймання вантажу, більшу висоту його штабелювання. Вона

виконується в малогабаритних навантажувачах моделей 4004, ЕП-103, ЕП-106, ЕВ

677-22-7 фірми „Балканкар”, ЕП-201, ЕП-202. У вибухонебезпечних приміщеннях

та зовнішніх установках, де за умовами роботи можливе утворення

вибухонебезпечних сумішей, використовують електронавантажувачі ЕПВ-104,

ЕПВ-105. На триколісному шасі

виготовлені малогабаритні електронавантажувачі підвищеної маневреності

моделей ЕП-0601, ЕП-0801, ЕП-1003 та ЕП-1201. У табл. 2 наведено технічні

характеристики деяких електронавантажувачів. Чотириколісний

електронавантажувач (рис. 24) встановлено на масивних гумових шипах. До рами

шасі 11 навантажувача жорстко закріплений передній ведучий міст 8, обидва

ходових колеса якого отримують обертання від електродвигуна 5 через

диференціал. Задній міст 3 опирається через дві ресори на раму і обладнаний

двома колесами, керованими водієм навантажувача за допомогою рульового

механізму 12. Над ведучим мостом шарнірно

закріплена рама вантажопідйомника, на якій встановлені плунжерний

односторонньої дії гідроциліндр підіймання і каретка 7 з вилочними захватами

6. Рама обладнана двома гідроциліндрами 2 нахилу її вперед під час захвату

вантажу, і назад під час його транспортування. Привод вантажопідйомника

гідравлічний. Він установлений на рамі шасі і включає електродвигун 4,

гідронагнітач, гідравлічний розподільник 10, бак та трубопроводи. На рамі

шасі навантажувача над заднім мостом в ящику

змонтовано акумуляторну батарею 9, яка також виконує роль противаги. Навантажувач моделі ЕП-106

повторює конструкцію моделі ЕП-103, відрізняється від останнього обладнанням

ходових коліс пневматичними шинами.

Рис. 24. Самохідний

електронавантажувач ЕП-103: 1 – підіймальний механізм, 2 – гідроциліндри, 3 – задній міст, 4 –

електродвигун, 5 – колеса, 6 – вилкові захвати, 7 – каретка, 8 – ведучий міст, 9 – акумуляторна батарея, 10 – гідравлічний

розподільник, 11 – рама, 12 – рульовий механізм Таблиця 2 Технічна характеристика самохідних електронавантажувачів

В об'ємних насосах тиск рідини підвищується

внаслідок витіснення її із замкненого об'єму поршнями, які рухаються

зворотнопоступально, або роторами, що обертаються. До цієї групи належать

поршневі і ротаційні насоси. У динамічних насосах тиск рідини підвищується за рахунок збільшення її

кінетичної енергії в насосі. До цієї групи належать відцентрові насоси. У свою чергу, відцентрові

насоси поділяють на одно- і багатолопатеві, дискові одно- і двоступеневі.

video не поддерживается вашим Насоси Поршневі і плунжерні насоси випускають простої та одинарної дії, коли за один робочий цикл (подвійний хід поршня) відбувається одне всмоктування і одне нагнітання та працює тільки одна торцева площина поршня; подвійної дії, під час якої циліндр має дві робочі камери і забезпечений двома парами клапанів, а обидві торцеві площини поршня

є робочими; комбіновані, що складаються з трьох

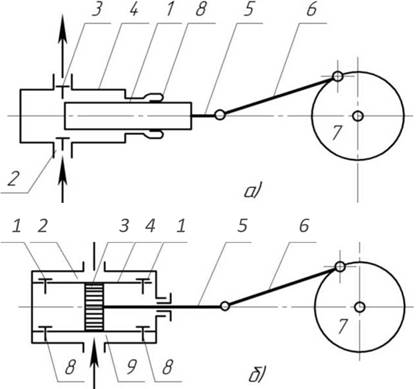

насосів простої дії, що приводяться в дію від загального колінчастого вала. Будову поршневих і плунжерних насосів зображено на рис. 5.

Рис. 25. Схеми поршневого і плунжерного насосів: а – схема плунжерного насоса простої

дії: 1 – плунжер, 2 – всмоктувальний

клапан, 3 – нагнітальний клапан, 4 – циліндр, 5 – шток, 6

– шатун, 7 – кривошип;, 8 – сальник; б – схема поршневого

насоса подвійної дії: 1 – нагнітальний клапан, 2 – нагнітальна камера, 3 – поршень, 4 – циліндр, 5 – шток, 6 – шатун, 7 – кривошип, 8 – всмоктувальний клапан, 9 – всмоктувальна камера У поршневих насосах поршень виконаний у вигляді диска з ущільнювальними шкіряними

манжетами або поршневими кільцями. У плунжерних насосах замість дискового поршня

є плунжер у вигляді порожнистого довгого стакана. Поршневі й плунжерні

насоси складаються з робочого циліндра зі всмоктувальними і нагнітальними

клапанами, які в чіткій послідовності з'єднують насос із всмоктувальною і

нагнітальними лініями; поршня або плунжера зі штоками і кривошипно-шатунного

механізму, пов'язаного з приводом, що надає поршню зворотно-поступального

руху. Одинарний насос

працює так: після ввімкнення приводу поршню надається зворотно-поступальний

рух. Переміщуючись в один бік, він створює розрідження, внаслідок чого

всмоктувальний клапан відкривається, і рідина під атмосферним тиском

спрямовується в циліндр. Під час зворотного руху поршня створюється тиск,

всмоктувальний клапан закривається, а нагнітальний – відкривається, і рідина

під великим тиском нагнітається в подавальний трубопровід.

Рис. 26. Поршневі насоси Перевага поршневих насосів: – можливість пуску насоса без попереднього заповнення рідиною і подавання продукту під

тиском 10 МПа і вище; – незалежність подавання від тиску і опору в трубопроводі; – здатність перекачувати в'язкі рідини.Недоліки

насосів: – значні розміри і маса; – необхідність великих фундаментів; – швидке спрацювання рухомих деталей (поршневих кілець, манжет); – нерівномірність подавання продукту. Крім того, клапани, поршні та інші рухомі деталі ускладнюють санітарне оброблення насоса, а його

тихохідність зумовлює застосування редукторів у приводі, що ускладнює

конструкцію насоса. Роторні (ротаційні) насоси належать

до насосів об'ємного типу. Це шестеренні насоси із зовнішнім і внутрішнім зачепленням, жорстким та гнучким ротором,

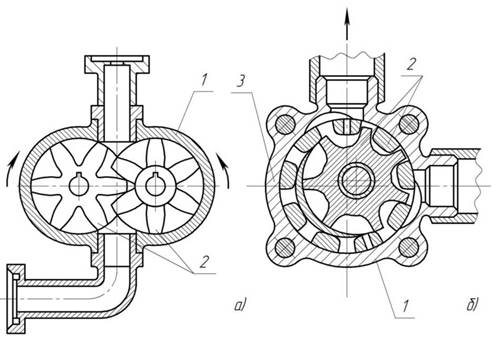

гвинтові та спеціальні насоси. Шестеренний насос зображено на рис. 27.

Технічну характеристику шестеренних насосів наведено в таб. 3.

Рис. 27. Схема шестеренного

насоса: а – із зовнішнім

зчепленням; б – з внутрішнім зчепленням; 1 – корпус, 2

– шестерні, 3 – виступ у корпусі Шестеренні насоси застосовують для перекачування продуктів підвищеної в'язкості

(згущеного молока, вершків, сметани), а також для подавання чітко визначеної

кількості молочних продуктів у апарати.

Рис. 28. Шестеренні насоси: а – загальний вигляд; б – із зовнішнім

зчепленням; в – з внутрішнім зчепленням Шестеренні насоси, що експлуатуються в харчовій промисловості (рис. 28), випускають двох

типів: із зовнішнім і внутрішнім зчепленням. Насоси з внутрішнім зчепленням

відрізняються від насосів із зовнішнім зчепленням меншими габаритними розмірами і

питомим тиском, а також

більшою зносостійкістю. Шестеренний насос складається з корпусу, в якому розташовано ведучу

шестірню, яка приводиться в рух від приводу, і ведену, що вільно обертається в

підшипниках кочення. Спеціальні ущільнені пристрої унеможливлюють просочення рідини

назовні. Насос працює так: під час обертання шестерень на боці, де зуби виходять із

зачеплення, створюється розрідження і відбувається всмоктування рідини, що

перебуває під атмосферним тиском. Рідина, що надійшла, заповнює порожнину між

зубами і переноситься шестернями до вихідного патрубка. Тут зуби входять у

зачеплення, внаслідок чого рідина під тиском витісняється з порожнини, утвореної впадинами зубів, у нагнітальну

лінію. Недоліки шестеренних насосів – невеликий ККД через великі втрати на тертя між зубами,

мала подача і підвищене спрацювання робочих органів. Таблиця 3 Технічна характеристика

шестеренних насосів

У харчовій промисловості найпоширенішими є

відцентрові насоси. Ці насоси застосовують

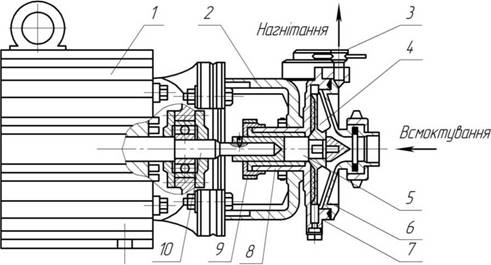

для подавання малов'язких продуктів. Відцентровий насос зображено на рис. 29. Він

складається з таких основних частин: робочого колеса (дискові насоси) або

лопаті (лопатеві насоси) з лопатками, зігнутими у бік, протилежний обертанню колеса; вала

(електродвигуна), на якому нерухомо закріплене колесо; корпусу з нагнітальним

патрубком; кришки з центральним всмоктувальним патрубком і ущільненого

пристрою. Принцип його дії полягає

в тому, що під час обертання рідина засмоктується в насос через

всмоктувальний трубопровід і надходить у насос на

лопатки колеса. Під час обертання колеса рідина під дією відцентрової сили

рухається вздовж криволінійної лопатки від центра до периферії у спіральній

камері корпусу. Потім рідина по спіральному каналу, що розширюється, переміщується

до напірного патрубка насоса.

Рис. 29. Схема відцентрового насоса: 1 – двигун, 2 – кронштейн, З – гвинт, 4 – робоче колесо, 5 – насадка, 6 – кришка, 7 – корпус, 8 – сальник, 9 – гайка, 10 – вал Лопатеве колесо обертається на валу за ходом годинникової стрілки так, щоб

рідина, отримуючи кінетичну енергію від обертання в колесі, мала можливість

під час мінімальних опор сходити з великою швидкістю з лопаті в спіральну камеру, де

зі збільшенням живого перерізу спірального каналу швидкість рідини зменшується, а

тиск зростає. Технічну характеристику

відцентрових насосів наведено в табл.

4.

Рис. 30. Відцентрові насоси Таблиця 4 Технічна характеристика відцентрових насосів

Мембранний насос зображено на рис. 31. Під час

роботи насоса мембрана, здійснюючи зворотно-поступальний рух, засмоктує

продукт під час руху в бік приводу, а потім, рухаючись ліворуч у бік кришки,

нагнітає його в трубопровід.

Рис. 31. Схема мембранного насоса: 1 –

всмоктувальний клапан, 2 – клапанна коробка, З – нагнітальний клапан, 4 – кришка насоса, 5 – мембрана, 6 – поршень,

7 – кривошипно-шатунний механізм, 8 –

спускна гайка, 9 – спускний

кран До переваг мембранних насосів

належать: – мінімальний механічний вплив

на продукт; – висока гігієнічність; – зручність для санітарного

оброблення. Недоліками таких насосів є: – швидке спрацювання мембрани; – нерівномірне подавання

продукту. Обладнання для

транспортування сировини, тари і продукції 1.2.9. Методика визначення продуктивності

конвеєрів Продуктивність стрічкового

транспортера П (т/год) П=3600Fru , де F – площа поперечного перерізу матеріалу на стрічці, м2; r – густина матеріалу, т/м3; u – швидкість стрічки, м/с. Продуктивність

ланцюгового скребкового транспортера П (т/год) П=ВhyrJк, де В – ширина скребка, м; h – висота

скребка, м; y – коефіцієнт наповнення жолобу, y = 0,8; J – швидкість транспортера, м/с; r – густина матеріалу, т/м3; к – коефіцієнт завантаження. Практичне заняття 1 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ БУДОВИ, ПРИНЦИПУ РОБОТИ ТА

РЕГУЛЮВАНЬ ТРАНСПОРТЕРА Питання для самоконтролю 1. Для чого призначені транспортуючі машини? 2. За якими характерними ознаками класифікують транспортуючі машини? 3. Які вимоги ставляться до конструкції транспортуючих машин? 4. Які особливості будови стрічкового конвеєра? 5. Які особливості будови скребкового конвеєра? 6. Які особливості будови гвинтового конвеєра? 7. Для чого призначені рольганги? 8. Для чого призначені елеватори (норії)? 9. Для чого призначені пневмотранспортні установки? 10. З яких основних вузлів складається

пневмотранспортна установка? 11. Які машини відносяться до безрейкового

транспорту? 12. Які особливості будови акумуляторного

вилочного візка? 13. Якіособливості будови самохідного

автонавантажувача? 14. На які групи поділяють насоси? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||