|

|

|

ГІГІЄНА МОЛОКА І

МОЛОЧНИХ ПРОДУКТІВ II частина Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. Гігієна масла вершкового,

спредів, маргарину, жирів для молочної промисловості |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.2. Гігієна

масла вершкового з наповнювачами 3.3. Методи

контролювання якості масла вершкового 3.4. Гігієна

спредів та сумішей жирових 3.7. Гігієна

жирів для молочної промисловості Масло вершкове –

високо-жирний молочний продукт, виготовлений із вершків лише коров’ячого

молока та (або) продуктів його переробки, зі специфічним, притаманним йому,

смаком, запахом та пластичною консистенцією (за температури 12±2 °С), масовою

часткою молочного жиру не менше 61,5 %, що становить однорідну емульсію типу

«вода в жирі». Харчове значення.

Вершкове масло – високожирний харчовий продукт, що виготовляється із вершків

молока. Крім жиру, в масло переходять всі складники вершків – фосфатиди,

білки, лактоза, вітаміни, вода. Масло вершкове

складається з молочного жиру та мікроскопічних часток води і молочних білків.

Його виготовляють лише з коров'ячого молока або продуктів переробки молока,

призначене для безпосереднього вживання в їжу чи кулінарних цілей, не містить

жодних спеціальних харчових добавок. За структурою,

вершкове масло – це жирове середовище з украпленнями плазми і бульбашками

повітря. Масова частка жиру в маслі складає від 50 до 82,5 %. У маслі

десертних видів міститься більше білків, цукрів та інших речовин, оскільки

для їх виготовлення використовуються різні наповнювачі. Дуже багато жиру є в

складі топленого масла (99 %). Залежно від виду масла масова частка білків

складає від 0,5 до 3,5 %. У маслі без добавок цукру практично немає, його

вміст у маслі з наповнювачами коливається від 1 до 8 % (масло дитяче). Жир та

інші речовини вершкового масла мають дуже високу засвоюваність (96–97 %).

Енергетична цінність масла складає, ккал/100 г: бутербродного – 590–600, солодковершкового

– 740–750, топленого – 850–870. Отже, вершкове масло належить до продуктів

харчування з високою енергетичною цінністю. Біологічну

цінність вершкового масла визначають жиророзчинні вітаміни (A, D, Е). З водорозчинних вітамінів у незначній кількості містяться вітаміни

групи В і вітамін С. Масло з літнього молока багатше

на вітаміни. У маслі вершковому також міститься 0,5–3,5 % білків, 0,4 %

молочного цукру, 0,15 % золи та різна кількість солей. Вершкове масло

характеризується високими органолептичними властивостями: смаком, ароматом,

консистенцією, кольором. Його широко застосовують у кулінарії,

хлібопекарській і кондитерській галузях промисловості, для приготування

бутербродів тощо. Масло деяких видів має дієтичне і лікувальне значення. На формування

споживних властивостей вершкового масла впливають такі чинники: вид і якість

основної та допоміжної сировини, технологія виготовлення. Масло вершкове

можна використовувати як додаток до їжі, для приготування страв шляхом

випікання, смаження чи приготування соусів, використовувати на підприємствах

ресторанного господарства та харчовій промисловості. Асортиментна

класифікація. Коров’яче масло класифікують на вершкове і топлене. Згідно з ДСТУ

4399:2005 залежно від масової частки жиру вершкове масло поділяють на такі

групи: 1) екстра – група

вершкового масла з масовою часткою жиру від 80,0 % до 85 %; 2) селянське –

група вершкового масла з масовою часткою жиру від 72,5 % до 79,9 %; 3) бутербродне –

група вершкового масла з масовою часткою жиру від 61,5 % до 72,4 %; 4) топлене

(молочний жир) – група масла з масовою часткою жиру не менше 99,0 % (99,8 %),

отримане з масла вершкового, підсирного, масла-сирцю або вершків шляхом

видалення практично всієї води та інших, окрім жиру, твердих речовин. Має

характерний смак та запах витопленого молочного жиру, зернисту або гомогенну

консистенцію, колір від світло- до темно-жовтого. Вершкове масло

залежно від технологічних особливостей та органолептичних показників

поділяють на такі види (рис. 26): 1) солодковершкове

– вид вершкового масла, виробленого з пастеризованих натуральних вершків; 2) солоне

солодковершкове – вид вершкового масла, виробленого з додаванням кухонної

солі; 3) кисловершкове –

вид вершкового масла, виробленого з пастеризованих вершків, сквашених чистими

культурами молочнокислих бактерій; 4) солоне

кисловершкове – вид вершкового масла, виробленого з додаванням кухонної солі.

Під час зберігання

в холодильнику масло вершкове залишається твердим,

але м'якшає за кімнатної температури і розтає до рідкої консистенції за

температури 32 ºС. ДСТУ 4399:2005 не

поширюється на масло шоколадне та зі зниженою жирністю (вміст молочного жиру

– від 50 до 61,5 %). Характеристика

основних видів масла вершкового. На формування асортименту вершкового масла

впливають такі чинники: масова частка жиру; вид вершків (солодкі, кислі) та

їх термічна обробка, наповнювачі; призначення; якість масла. Солодковершкове та

кисловершкове масло випускають несоленим і соленим. Масова частка окремих

речовин у маслі цих видів становить, %: жир – 82,5 (у солоному – 81,5), вода

– 16, сухий знежирений молочний залишок (СЗМЗ) – 1,5 (у солоному: кухонної

солі – 1,0). Різновидом солодковершкового несолоного масла є «Вологодське». До вершкового

масла зі зниженою жирністю відносять «Любительське», «Селянське» та

«Бутербродне». Масло цих видів має у своєму складі менше жиру і більше води

та СЗМЗ. У «Любительському»

солодко- та кисловершковому несолоному маслі масова частка жиру становить 78

%, води – 20 %, СЗМЗ – 2 %. У солоному маслі міститься 77 % жиру та 1 %

кухонної солі. «Селянське» масло

випускають солодко-вершкове (несолоне і солоне) та кисловершкове (лише несолоне).

У несолоному солодковершковому маслі міститься 72,5 % жиру, 25 % води і

2,0–2,5 % СЗМЗ; у соленому маслі є 1 % кухонної солі та на 1 % менше жиру. «Бутербродне»

масло випускають лише несолоним (солодко- та кисловершкове). Масова частка

окремих речовин у цьому маслі становить: жиру – 62,5 %, води – 35,0 %, СЗМЗ –

2,5–3,5 %. Десертне масло

(масло зниженої жирності) виготовляють з різними наповнювачами (цукор, мед,

какао, соки, екстракт чаю тощо). До десертного масла належать шоколадне,

медове, фруктово-ягідне, чайне тощо. Масова частка жиру в десертному маслі

цих видів становить від 50 до 60 %, сухих знежирених речовин – 10 %. У рецептуру масла цих видів входять такі компоненти:

шоколадного – какао, цукор і ванілін; медового – мед і цукор; фруктово-ягідного

– фруктово-ягідні соки, сиропи, джем, екстракти, цукор. Випускають також

масло з підвищеним умістом СЗМЗ. Із суміші вершків

і відновленого сухого знежиреного молока та сухої відновленої маслянки

виготовляють закусочне масло. У його рецептуру входить гірчиця, томат-паста,

паста «Океан». Останнім часом, у

зв’язку з наданням права територіальним органам Держспоживстандарту України

реєструвати технічні умови, розроблені окремими підприємствами, на ринку України з’явилося багато масла нових видів:

кисло-вершкове «Південне» й «Президент», низькокалорійне «Делікатесне»,

рибне, ікорне «Кав’яр» тощо. Багато з цих продуктів доцільно було б називати

не маслом, а кремами чи пастами – за аналогією з подібними продуктами, які

виготовляють в інших країнах. Відповідно до

вимог Codex Alimentarius (1979 p.) маслом вершковим є продукт з масовою часткою жиру не менше 80 %,

виготовлений виключно з коров’ячого молока (вершків). У процесі його

виробництва допускається використовувати кухонну сіль (для солоного масла),

бактеріальні закваски (для кисловершкового масла) та натуральні барвники. Нині в багатьох

країнах світу розроблено широкий асортимент продуктів типу вершкового масла

зі змішаною жировою фазою (молочний жир – рослинна олія). Такі комбіновані

жирові продукти рекомендовано називати комбінованим маслом. Масло комбіноване

– жировий продукт з масовою часткою жиру не менше 50 %, виготовлений із

суміші коров’ячого молока і його компонентів, немолочних жирів або

композицій, молочної плазми, смакових та харчових добавок. Масова частка

немолочних жирів має бути не більше 85 % від жирової фази. Комбіноване масло

поділяють на 3-и групи: 1) кулінарне масло

з масовою часткою жиру не менше 99 % (води – 1%), з характерним специфічним

смаком і запахом витопленого молочного жиру (допускається присмак рослинної

олії), щільної твердоподібної гомогенної консистенції, колір – від

світло-жовтого до жовтого; 2) з масовою

часткою жиру від 50 до 80 % (води від 46 до 18,5% відповідно), характерним

для вершкового масла смаком і запахом, присмаком пастеризованих вершків,

пластичної консистенції (за температури 12±2 °С), кольором – від білого до

світло-жовтого, дисперсною системою «вода в маслі». Залежно від масової

частки жиру може бути: традиційного складу – з масовою часткою жиру 80 %,

полегшене – 70–80 %, легке – 60 % та надлегке – 50 %; з масовою часткою води

– 18,5; 27,5; 36,5 та 46,0 % відповідно; 3) з масовою

часткою жиру 52 та 57 % (води – 29,5 та 27,5% відповідно), характерним для

вершкового масла вершковим смаком, а також смаком і кольором використаних

смакових добавок; пластичною консистенцією (за температури 12±2 °С),

дисперсною системою «вода у маслі». До масла

консервних видів належать плавлене, пастеризоване й стерилізоване. Плавлене

консервне масло виготовляють із вершкового масла. Вершкове масло плавлять за

температури 28–30 °С, розфасовують у жерстяні банки і герметично закупорюють.

Масло консервне пастеризоване проходить процес пастеризації (90–92 °С), а

стерилізоване – стерилізації (105–110 °С). Масло

солодковершкове та кисловершкове, любительське, селянське і топлене за

органолептичними показниками поділяють на два товарні ґатунки – вищий і

перший. Масло решти видів на товарні ґатунки не поділяють. Сировина для

виробництва масла вершкового. Для виробництва масла вершкового використовують

наступну сировину: 1) молоко

коров’яче незбиране, згідно з ДСТУ 3662–97; 2) вершки та

молоко знежирене, отримані з молока коров’ячого; 3) вершки

пластичні та підсирні; 4) молоко

незбиране або нежирне сухе; 5)

маслянку-сировину, отриману під час виробництва солодковершкового масла, та

маслянку суху; 6) закваску

бактеріальну або заквашувальний препарат; 7) сіль кухонну

харчову «Екстра» або вищого ґатунку; 8) бета-каротин

мікробіологічний; 9) ретинол

(вітамін А); 10) воду питну. Не дозволяється

застосовувати будь-які жири та вершки, окрім тих, що отримані з коров’ячого

молока. Технологія

виробництва. Вершкове масло виготовляють методом збивання вершків 20–45 %

жирності або методом перетворення високожирних вершків (88 % жирності) у

спеціальних масловиготовлювачах. Останній метод виключає ручні операції, тому

має переваги в санітарному відношенні. Збивання вершків у спеціальній

маслоробці триває 40–45 хв. За цей час вершкова піна руйнується і з’являється

масляне зерно величиною від гречаного зернятка до горошини. Нежирова частина,

що утворюється в процесі збивання, називається масельничкою, з якої

виготовляють різні напої, молочнокислі продукти тощо. Після того, як

маслянку злили, масляне зерно промивають холодною водою і збирають в єдиний

пласт, куди додають необхідну кількість води залежно від виду масла і вимог

стандарту. Під час цієї обробки формується і водно-жирова структура масла.

Способом збивання, за дотримання всіх вимог, можна виготовити масло вершкове

високої якості. Проте цей метод має низку недоліків: він тривалий за часом,

вимагає значних затрат ручної праці, електроенергії. Виробництво масла в

масловиготовлювачах методом перетворення високожирних вершків – це інтенсивне

перемішування і одночасне охолоджування. Вершки набувають

структури і консистенції, властивої вершковому маслу (рис. 27).

Чинники, що

впливають на збивання вершків: 1) жирність та

кислотність вершків; 2) фізичне і

біологічне дозрівання вершків; 3) температура

вершків; 4) ступінь

наповнення масловиготовлювача; 5) частота обертання

бочки; 6) тривалість

зберігання вершків. Органолептичні

показники масла вершкового. Органолептичні показники масла коров’ячого мають

відповідати вимогам, наведеним у табл. 53. Таблиця 53 Органолептичні показники

Дефекти масла

вершкового (табл. 54). Дефекти в маслі найчастіше зумовлені розвитком

мікрофлори і виникають у процесі його зберігання. Мікробіологічне псування

масла відбувається в основному через псування плазми, оскільки вона є гарним

середовищем для розвитку мікрофлори. Таблиця 54 Дефекти

вершкового масла

Штаф (поверхневе

окиснення масла) характеризується зміною кольору, смаку в поверхневому шарі

масла і є наслідком накопичення продуктів розпаду жиру й білків. Поверхневий

шар стає напівпрозорим із жовтуватим відтінком, набуває специфічного запаху і

неприємного гіркуватого смаку, що оцінюють як гнильний або затхлий. Штаф

виникає в результаті окиснення молочного жиру ферментами, що виділяють

психротрофні ліполітичні та протеолітичні бактерії. Каталізаторами цього

процесу є сонячне світло, висока жиро-, волого- і повітропроникність пакувальних

матеріалів. Появу цього

дефекту можна попередити поліпшенням розподілу води в моноліті масла,

зменшенням у ньому кількості повітря, зниженням проникності використовуваних

пакувальних матеріалів, герметизацією упакування, зберіганням масла за

мінусових температур. Так, за використання алюмінієвої фольги, кашированого

пергаменту, а також полімерних матеріалів, штаф не утвориться. Пліснявіння масла

є однією із найпоширеніших, після штафу, дефектів масла за тривалого

зберігання, й зумовлено розвитком пліснявих грибів роду Penicillium (Penicillium qlaucum), молочної плісняви (Oidium lactis) і, рідше, пліснявих грибів родини Aspergillus, Cladosporium, Mucor. Цей дефект спостерігається за виробництва масла із

непастеризованих вершків, незадовільного розподілу плазми в моноліті та

поганого набивання масла, як у кисло-, так і солодковершковому маслі. У результаті

розвитку пліснявих грибів на поверхні масла, псується не лише зовнішній вид

продукту, а й відбуваються значні хімічні зміни в його поверхневому шарі внаслідок

розщеплення жиру й білка ліполітичними та протеолітичними ферментами цих

грибів. Через розвиток пліснявих грибів у маслі виникають також дефекти смаку

і запаху. Ріст пліснявих грибів у маслі значно сповільнюється за температури

0 °С, а за температури мінус 18 °С – їхній розвиток припиняється. За

концентрації кухонної солі в маслі 1,5–2 %, ріст плісняви сповільнюється, а 4

% – припиняється взагалі. Для попередження

пліснявіння масла необхідно виключити забруднення сировини і продукту спорами

пліснявих грибів, дотримуватися санітарно-гігієнічних й технологічних умов

виробництва та зберігання масла. Кислий смак (для

солодковершкового масла) з’являється у разі зберігання масла за температури

вище 10 °С, що зумовлено розвитком молочнокислих бактерій. Для

солодковершкового масла кислий смак може бути за кислотності плазми вище 23

°Т, для кисловершкового – вище 55 ºТ. Для попередження

цього дефекту необхідно дотримуватися технології виробництва й зберігання

масла різних видів. Нечисті (затхлі,

гнильні) смак і запах частіше спостерігаються в солодковершковому маслі.

Причиною є розвиток у маслі сторонніх протеолітичних мікроорганізмів, що

розщеплюють білки плазми до амінокислот з відділенням від них вуглекислого

газу й утворенням амінів, сірчистого водню й інших проміжних продуктів. Під

час глибокого розпаду білків плазми відчуваються сирний і гнильний присмаки.

Початковій стадії зміни білків плазми відповідає нечистий смак. Сирний смак

спричиняється протеолітичними бактеріями і пліснявими грибами під час розкладання

білка і жиру. Розвивається у разі зберігання масла за плюсових температур і

може бути в старому маслі. Для попередження

цього дефекту необхідно дотримуватися умов зберігання готового продукту. Дріжджовий смак

утворюється в результаті зброджування лактози дріжджами родів Torula, Saccharomyces та ін., а також під час розкладання амінокислот з

утворенням спиртів. Є характерним для кисловершкового несолоного масла. Прогірклий смак

виникає у разі розкладання молочного жиру ліпазою флюоресцюючих бактерій,

пліснявих грибів і дріжджів. Дефект частіше зустрічається в несолоному маслі.

Процес розкладання жиру має дві стадії. Спочатку відбувається гідроліз жиру з

утворенням масляної, капронової і каприлової кислот, що надають маслу

прогірклого смаку й підвищують кислотність масла. Потім відбувається

окиснювання жирних кислот з утворенням кетокислот, кетонів, альдегідів,

ефірів та інших речовин, що підсилюють дефект. Для його

попередження необхідно не допускати потрапляння у вершки

й масло сторонньої мікрофлори; контролювати температуру пастеризації вершків,

що має бути не нижчою за 85 ºС; хлорувати воду, використовувану для

промивання масла, обладнання й інвентарю; швидко охолоджувати масло до

мінусової температури. Гіркий смак, зумовлений

розкладанням білків плазми до пептонів у процесі розвитку протеолітичних

бактерій і флюоресцюючих паличок. Причиною даного дефекту можуть бути також

дріжджі та плісняві гриби деяких видів. Під час більш глибокого розкладання

білків з’являються сирний і гнильний присмаки. Гіркий смак виникає у разі

зберігання масла в холодильниках за низьких плюсових температур. Для

попередження цього дефекту зберігати масло слід у

холодильнику. Фізико-хімічні

показники. За фізико-хімічними показниками масло вершкове має відповідати

вимогам, наведеним у табл. 55. Таблиця 55 Фізико-хімічні показники

Масова частка

натрію хлориду для масла солоного солодко- та кисловершкового – не більше 1,0

%. У разі

застосування: вітаміну А – його масова частка має бути не більше 10 мг/кг (у

перерахунку на суху речовину); бета-каротину – не більше 3 мг/кг (у

перерахунку на суху речовину); екстракту аннато – не більше 10 мг/кг. Титрована

кислотність, або рН плазми масла: не більше 23 °Т

або рН не менше 6,25 – для солодковершкового; від 26 °Т до 55 °Т

або рН від 6,12 до 4,50 – для кисловершкового. Кислотність

жирової фази масла – не більше 2,5 °К (Кетстофера). Температура масла

під час відвантажування з підприємства-виробника в торговельну мережу та на

промислові холодильники має бути не вища 10 °С у транспортній тарі та не вища

5 °С – у споживчій. Показники

безпечності. Згідно з ДСТУ 4399 за мікробіологічними показниками вершкове

масло має відповідати вимогам, наведеним у табл. 56. Таблиця 56 Мікробіологічні показники для вершкового масла

Уміст токсичних

елементів у маслі не має перевищувати гранично допустимих концентрацій,

мг/кг: Свинець – 0,10; Кадмій – 0,03; Миш'як – 0,10; Ртуть – 0,03; Мідь – 0,5

(0,4); Цинк – 5,0; Залізо – 5,0 (1,5). Уміст

мікотоксинів, антибіотиків та пестицидів у маслі не має перевищувати рівнів,

установлених у № 5061 «Медико-біологочічних вимог та санітарних норм якості

продовольчої сировини і харчових продуктів». Уміст радіонуклідів

у маслі не має перевищувати допустимих рівнів згідно з ДР−2006: 137Cs – 100 Бк/кг, 90Sr – 20 Бк/кг. Правила маркування. На кожну одиницю масла в споживчій або транспортній

тарі наносять маркування: назва та адреса

підприємства-виробника, його товарний знак (за наявності), телефон, адреса

потужностей виробництва; повна назва масла

(торгова марка та власна назва – за наявності); склад масла в порядку переваги складників, зокрема харчових добавок,

що використовувалися під час його виробництва (окрім транспортної тари з

розфасованим маслом); кінцева дата

споживання – «Вжити до» або дата виробництва та термін придатності; умови зберігання; маса нетто; маса брутто і тара

(на бочках, флягах), кг; кількість

пакувальних одиниць (для транспортної тари); інформаційні дані

про харчову та енергетичну цінність (калорійність) номер партії (для

транспортної тари); штрих-код ЕАN згідно з ДСТУ 3147 (для споживчої тари); маніпуляційні

знаки: «Оберігати від нагрівання», «Оберігати від води» (для транспортної

тари з картону); позначення

стандарту. Повна назва масла,

за розміром літер, має бути не менше ніж у 2 рази більша за іншу інформацію. Маркування

дрібнофасованого масла назва та адреса

виробника, товарний знак (для підприємств, що його мають); повна назва масла; маса нетто

пакувальної одиниці; позначення

стандарту. Інформацію для

споживача дрібнофасованого масла ( Правила пакування. Розфасоване масло випускають у вигляді брикетів,

батончиків, батонів та інших форм, запакованих у: пергамент,

алюмінієву покашировану фольгу та інші полімерні матеріали; коробочки,

стаканчики з полімерних матеріалів; металеві та скляні

банки; іншу споживчу

тару, дозволену Міністерством охорони здоров’я України для пакування масла. Масло пакують у

споживчу тару (рис. 29) масою нетто від 15 до Брикети з

вершковим маслом масою нетто 15, 20 і Масло у споживчій

тарі вміщують у транспортну тару (ящики) масою нетто від 3 до Вершкове масло

пакують щільним монолітом у транспортну тару, яка попередньо має бути

вистелена: пергаментом або алюмінієвою фольгою, або поліетиленовою плівкою,

або іншим пакувальним матеріалом масою нетто від Молочний жир і

топлене масло пакують у транспортну тару: бочки, ящики, алюмінієві фляги або

фляги, виготовлені з полімерних матеріалів та іншу транспортну тару,

дозволену центральним органом виконавчої влади у сфері охорони здоров'я для

пакування. Пакувальні матеріали для споживчої та

транспортної тари вітчизняного виробництва мають відповідати вимогам чинних

нормативних документів, а пакувальні матеріали закордонного виробництва –

дозволені центральним органом виконавчої влади у сфері охорони здоров'я для

пакування харчових

продуктів із забезпеченням якості під час зберігання, транспортування і

реалізації. Правила

транспортування. Транспортують масло в критих

транспортних засобах усіх видів згідно з «Правилами перевезення швидкопсувних

вантажів», затвердженими наказом Міністерства транспорту України від

9.12.2002 р. № 873, зареєстрованими в Міністерстві юстиції України 29.12.2002

р. за № 1031/7319, із змінами і доповненнями, внесеними наказом Міністерства

інфраструктури України від 8.06.2011 року № 138. Згідно із цими

правилами масло приймається до перевезення з температурою: 1) вершкове всіх

видів та топлене – не вище 2) шоколадне – не

вище 3) усіх видів, яке

відвантажується на експорт, – не вище Масло вершкове

всіх видів повинно мати чистий, притаманний для даного виду масла присмак та

запах, однорідну та щільну консистенцію, колір від білого до жовтого,

однорідний за всією масою. Масло вершкове

всіх видів приймається до перевезення упакованим у транспортну тару

(монолітом або фасоване) – картонні або дерев'яні ящики. Топлене масло

перевозиться у скляних банках у картонних коробах або дерев'яних бочках для

харчових продуктів з вкладишами з полімерної плівки. Перевезення масла

топленого в зимовий та перехідний періоди року за температури

зовнішнього повітря нижче + Граничні терміни

перевезення масла коров’ячого вершкового і шоколадного становить: 1) у літній

період: в ізотермічних вагонах з охолодженням 30 діб, а без охолодження – 5

діб; 2) у перехідний

період: в ізотермічних вагонах з охолодженням 30 діб, а без охолодження – 12

діб; 3) у зимовий

період: в ізотермічних вагонах з охолодженням 30 діб, а без охолодження – 20

діб. Граничні терміни

перевезення масла коров’ячого топленого становить: 1) у літній

період: в ізотермічних вагонах з охолодженням 30 діб, а без охолодження – 9

діб; 2) у перехідний

період: в ізотермічних вагонах з охолодженням 30 діб, а без охолодження – 14

діб; 3) у зимовий

період: в ізотермічних вагонах з охолодженням 30 діб, а без охолодження – 20

діб. Температура масла

коров'ячого вершкового та шоколадного під час завантаження у вагони-термоси

має становити за плюсової температури зовнішнього повітря – не вище -2 °С, а за мінусової – не вище +6 °С. Температура масла

топленого під час завантаження у вагони-термоси має становити за плюсової

температури зовнішнього повітря – не вище +2 °С, а за мінусової – не вище +10 °С. Допускається

перевезення в рефрежираторних ванонах масла коров'ячого вершкового,

шоколадного та топленого за температури: у літній період – від Формування

вантажних місць у транспортні пакети виконують згідно з ГОСТ 24597, ГОСТ

26663, засоби скріплювання – згідно з ГОСТ 21650. Правила зберігання. Масло зберігають у холодильниках,

холодильних камерах або у спеціальних приміщеннях за відносної вологості не

більше 80 % і наступних

температурних режимів: режим 1 –

температура від 0 до мінус 5 °С включно; режим 2 – температура

від мінус 6 до мінус 11 °С включно; режим 3 –

температура від мінус 12 до мінус 18 °С включно. Терміни

придатності до споживання масла монолітом у транспортній тарі, наведено у

табл. 57. Таблиця 57 Терміни придатності до споживання масла у транспортній

тарі монолітом

Терміни

придатності до споживання масла в споживчому пакуванні наведено у табл. 58. Таблиця 58 Терміни придатності до споживання масла в споживчому

пакованні

Термін придатності

до споживання масла у пергаменті марки В не більше 15 діб незалежно від режимів

зберігання. Термін придатності до споживання масла у транспортній тарі

визначають з дня виготовлення; у споживчому упакуванні − з дня

фасування. У разі фасування масла, що вже зберігалося, з моноліту в споживче

упакування, дата закінчення терміну зберігання розфасованого масла не має

перевищувати кінцевої дати споживання масла у моноліті. Зберігання

вершкового масла у споживчому пакуванні за температури не вище 6 °С дозволено

не більше 3 діб. На підприємствах ресторанного господарства та у роздрібній

торговельній мережі масло можуть зберігати за температури не вище 6 °С та

відносної вологості повітря не більше 80 %. Термін його

зберігання з моменту надходження за вказаної температури не більше: для

вершкового масла у моноліті – 10 діб; для топленого масла у транспортній тарі

– 15 діб. Транспортування та

зберігання масла разом з рибою, копченостями, фруктами, овочами та іншими

харчовими продуктами зі специфічним запахом не дозволено. Правила приймання.

Масло приймають партіями. Правила приймання, визначення партії, об’єм вибірки

та відбирання проб – згідно з ГОСТ 26809 або ДСТУ ISO 707. Кожну партію масла

супроводжують посвідченням, в якому зазначають: номер і дату видачі

посвідчення, назву підприємства-виробника, повну назву масла та номер партії,

кількість місць та масу нетто, кінцеву дату споживання або дату виробництва

та термін придатності, умови зберігання, позначення цього стандарту. Для визначення

відповідності якості масла вимогам ДСТУ 4399:2005, підприємство-виробник

проводить приймальний та періодичний контроль. Приймальному

контролю підлягає кожна партія продукту за органолептичними показниками,

масовою часткою жиру, масою нетто, температурою, якістю упаковання та

маркування. Під час

періодичного контролю перевіряють мікробіологічні показники (кількість

мезофільних аеробних та факультативно-анаеробних мікроорганізмів, наявність

бактерій групи кишкових паличок, дріжджів та плісенних грибів) не менше двох

разів на місяць, кислотність титровану жирової фази масла або рН плазми масла, масову частку

кухонної солі, масові частки вітаміну А, бета-каротину, аннато (у разі їх

застосування) − один раз на місяць або на вимогу замовника, відсутність

будь-яких жирів та вершків, окрім молочних – на вимогу контрольної

організації або замовника. Наявність патогенних

мікроорганізмів, Staphylococcus aureus та Listeria monocytogenes, досліджують у порядку

державного санітарного нагляду санітарно-епідеміологічні станції з

періодичністю, затвердженою у встановленому порядку. Періодичність контролю

за показниками безпечності (токсичні елементи, мікотоксини, антибіотики,

пестициди та радіонукліди) здійснюють відповідно до MB 4.4.4-108. У разі отримання

незадовільних результатів хоча б за одним із показників, проводять повторне

дослідження подвійного відбирання від тієї ж партії. У разі отримання

незадовільних результатів повторного випробовування, партію бракують. Схема

технохімічного контролювання якості масла вершкового. Схему контролю

технологічного процесу виробництва масла вершкового наведена у табл. 59. Таблиця 59 Технологічний

контроль виробництва масла

Відбір середніх

проб для дослідження. Під час дослідження великих партій масла відбирають 10

% усієї кількості одиниць упаковки. Точкові проби

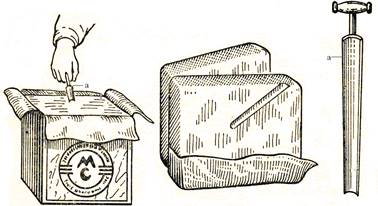

вершкового і топленого масла, класичних вершків у транспортній тарі

відбирають щупом (якщо температура масла нижче 10 °С, щуп нагрівають у воді

температурою 38±2 °С); в споживчій тарі – ножем від кожного брикета рис. 30. Для складання

об'єднаної проби від нижнього стовпчика масла, взятого щупом з кожної одиниці

транспортної тари з продукцією, відбирають ножем точкову пробу масла масою

близько Від масла в

споживчій тарі, включеного у вибірку, точкову пробу масою близько Від масла в

брикетах масою

Об'єднану пробу

масла вміщують на водяну баню з температурою 30±2 °С. Постійно перемішуючи,

пробу нагрівають до отримання м'якої маси і виділяють пробу, призначену для

аналізу, масою близько Методи

контролювання якості та безпечності масла. 1) зовнішній

вигляд, колір, консистенцію, якість упаковання та марковання перевіряють

візуально; смак і запах – органолептично за температури 12±2 °С. У разі виникнення

розбіжностей щодо оцінювання якості топленого масла, органолептичне

оцінювання його смаку та запаху проводять у розплавленому вигляді за

температури 36±2 °С. 2) масову частку

жиру визначають згідно з ДСТУ ISO 7238 або ГОСТ 5867, кислотність титровану або рН

плазми масла – згідно з ГОСТ 3624, масову частку кухонної солі – згідно з

ГОСТ 3627. 3) температуру та

масу нетто визначають згідно з ГОСТ 3622. Масу нетто масла в транспортній

тарі визначають на вагах для статичного зважування звичайного класу точності

згідно з ГОСТ 29329, оцінюванням вказаної поділки: 4) мікробіологічні

показники визначають: КМАФАнМ, БГКП (колі-форми) – згідно з ДСТУ 7357,

дріжджі та плісняві гриби – згідно з ГОСТ 10444.12. 5) наявність

патогенних та умовно патогенних мікроорганізмів контролюють

санітарно-епідеміологічні установи за методами, затвердженими у встановленому

порядку, або: бактерії роду Salmonella – згідно з ДСТУ IDF 93А, Staphylococcus aureus – згідно з ГОСТ 30347, Listeria monocytogenes – згідно з ДСТУ ISO 11290-1 і ДСТУ ISO 11290-2. 6) масові частки:

бета-каротину та аннато контролюють за фактичною закладкою згідно з рецептурою. 7) уміст вітаміну А визначають за фактичною закладкою згідно з рецептурою

або згідно з методиками, затвердженими Міністерством охорони здоров'я України

у встановленому порядку. 8) уміст будь-яких

жирів, крім молочного, контролюють згідно з ДСТУ ISO 6799 або Методикою№ 081/12-0086-03. 9) уміст токсичних

елементів визначають за методами згідно з ГОСТ 30178; готують проби – згідно

з ГОСТ 26929. 10) уміст

мікотоксинів визначають згідно з MB № 4082; антибіотиків – згідно з MB № 3049; пестицидів – згідно з ГОСТ 23452 та ДСанПіН

8.8.1.2.3.4-000, радіонуклідів – відповідно до чинних методів та методик,

затверджених у встановленому порядку. 3.2. Гігієна масла вершкового з

наповнювачами Безпечність та

якість масла вершкового з наповнювачами оцінюють згідно з ДСТУ 4592. Масло вершкове з

наповнювачами виробляють лише з коров’ячого молока і (або) продуктів його

перероблення з додаванням наповнювачів, із (без) харчовими добавками та

вітамінами. Призначено для безпосереднього вживання в їжу, використовування

на підприємствах ресторанного господарства та харчової промисловості. Виробляють масло

із масовою часткою молочного жиру від 61,5 % до 65,0 %. Класифікація.

Залежно від технологічних особливостей та органолептичних показників вершкове

масло з наповнювачами поділяють на такі види (рис. 31): 1) з какао –

«шоколадне»; 2) з кавою; 3) з цикорієм; 4)

фруктово-ягідне; 5) медове.

Органолептичні

показники. За органолептичними показниками масло повинне відповідати

наступним вимогам: 1) смак і запах – вершковий,

солодкий, зі смаком і ароматом застосовуваних наповнювачів. Без сторонніх

присмаків та запахів; 2) консистенція та

зовнішній вигляд – однорідна, пластична. Поверхня на розрізі суха на вигляд або

з наявністю поодиноких дрібних крапель води. Для масла з какао дозволено

легку борошнистість; 3) колір –

зумовлений кольором застосовуваних наповнювачів. Для масла з какао дозволено

неоднорідне забарвлення. Фізико-хімічні

показники. За фізико-хімічними показниками масло повинно відповідати вимогам,

наведеним у табл. 60. Таблиця 60 Фізико-хімічні показники масла вершкового з

наповнювачами

У разі

застосування наступних добавок, їх уміст становить: 1) β-каротину – не більше 3 мг/кг (у перерахунку на

каротин); 2) вітаміну А – не

більше 10 мг/кг (у перерахунку на суху речовину); 3) бензойної

кислоти або бензоату натрію (у перерахунку на бензойну кислоту) – не більше

1000 мг/кг; 4) сорбінової кислоти

або сорбату калію (у перерахунку на сорбінову) –не більше 800 мг/кг; 5) бензойної та

сорбінової кислоти або їхніх солей (сумісно) – не більше 800 мг/кг. Масова частка

наповнювачів – за технологічної необхідності. Показники

безпечності. За мікробіологічними показниками масло з наповнювачами має

відповідати наступним вимогам: 1) не дозволено

наявність: а) бактерій групи

кишкової палички (колі-форми), в б) патогенних

мікроорганізмів, зокрема бактерій роду Salmonella, в в) Listeria monocytogenus, у 2) дозволено: а) КМАФАнМ, КУО/г

продукту – не більше 5×105; б) дріжджі та

плісняві гриби, КУО, в Гранично допустимі

рівні токсичних елементів у маслі вершковому з наповнювачами мають становити,

мг/кг, не більше: Свинець – 0,1 (0,3);

Кадмій – 0,03 (0,2); Миш’як – 0,10; Ртуть – 0,03; Мідь – 0,5 (1,6); Цинк

– 5,0; Залізо – 5,0 (10,0). У дужках наведено показники для масла вершкового з какао. Правила транспортування. Масло транспортують критим транспортом усіх видів

відповідно до правил перевезення швидкопсувних харчових продуктів, що діють

на транспорті певного виду. Залізницею масло

перевозять в ізотермічних вагонах. Правила зберігання. Зберігають масло на підприємствах-виробниках,

маслобазах, розподільчих холодильниках, у торговельній мережі та

підприємствах ресторанного господарства за відносної вологості повітря не

більше (75±5) %. Термін придатності

масла у – транспортній

тарі: 1) не більше 2

міс. за температури від 0 ºС до мінус 5 ºС включно; 2) на більше 2

міс. за температури від мінус 6 ºС до мінус 11 ºС включно; 3) не більше 3

міс. за температури від мінус 12 ºС до мінус 18 ºС включно; – спожитковому пакуванні – наведено у табл.

61. Таблиця 61 Термін придатності масла вершкового з наповнювачами в

спожитковому пакуванні

У дужках зазначено термін

придатності масла, виготовленого з використанням консервантів. Термін придатності

масла у пергаменті марки В згідно з ГОСТ 1341 – не більше 15 діб незалежно

від режимів зберігання. Термін придатності

масла у транспортній тарі визначають із дня виготовлення; у спожитковому

пакуванні – з дня фасування. У разі фасування в

спожиткове пакування масла з моноліту, що вже зберігався, дата виготовлення

під час маркування має співпадати з датою фасування, а термін придатності

фасованих продуктів не має перевищувати термін придатності продуктів у

моноліті. Зберігати масло за

температури від 0 ºС до 6 ºС дозволено у: 1) спожитковому

пакуванні – не більше 3-х діб; 2) транспортній

тарі – не більше 10 діб. Не дозволено

зберігати і транспортувати масло разом із харчовими продуктами, що мають

різкий специфічний запах. 3.3. Методи контролювання якості масла

вершкового 1. Визначення

кольору У суху, чисту

пробірку з прозорого скла наливають розплавлене вершкове масло, залишають на

деякий час у темному і прохолодному місці, після чого визначають колір масла

за відбитого денного світла. 2. Визначення

запаху Дослідження запаху

вершкового масла проводять звичайним шляхом, розплавивши його у чистій

склянці за температури 50–55 °С. 3. Визначення

консистенції Дослідження

консистенції вершкового масла проводять за температури 10−12 оС,

натискаючи на нього шпателем. 4. Визначення

прозорості Дослідження

прозорості масла проводять у циліндрі з безколірного прозорого скла.

Наливають 100 см3 розплавленого не профільтрованого масла і

розглядають за прохідного та відбитого денного світла. 5. Визначення

кислотності вершкового масла згідно з ГОСТ 3624 Техніка

визначення. 1. У колбі

місткістю 50 або 100 см3 зважують 2. Нагрівають

колбу у водяній бані або сушильній шафі за температури (50±5) ºС до

розплавлення масла, вносять 20 см3 нейтралізованої суміші

етилового спирту з ефіром, 3 краплі спиртового розчину фенолфталеїну з

масовою концентрацією 1 % і титрують розчином натрію гідроксиду з масовою

концентрацією 0,1 моль/дм3 за постійного перемішування до появи

біло-рожевого забарвлення, що не зникає впродовж 1 хв і відповідає

контрольному еталону забарвлення. Приготування

еталону забарвлення для вершкового масла та його жирової фази. До Приготування

суміші етилового спирту і діетилового ефіру. У колбу

місткістю 50 см3 приливають по 10 см3 етилового спирту

і диетилового ефіру та 3 краплі спиртового розчину фенолфталеїну з масовою

концентрацією 1 %. Суміш нейтралізують розчином натрію гідроксиду з

масовою концентрацією 0,1 моль/дм3 до появи блідо-рожевого

забарвлення, що не зникає впродовж 1 хв і відповідає контрольному еталону

забарвлення. Приготування

контрольного еталону забарвлення для суміші етилового спирту і діетилового

ефіру. До 10 см3 додають 10 см3 диетилового ефіру і 1

см3 розчину кобальту сірчанокислого з масовою концентрацією 2,5 %.Суміш ретельно перемішують. Оцінка

дослідження. Кислотність вершкового масла у градусах

Кетстофера (ºК) визначають шляхом множення на 2 об’єму розчину натрію

гідроксиду, витраченого на нейтралізацію кислот, що містяться у 6. Визначення

кислотності жирової фази вершкового масла згідно з ГОСТ 3624 Техніка

визначення. У колбі місткістю 50 або 100 см3 зважують Приготування

жирової фази вершкового масла. У сухий чистий хімічний стакан місткістю 250

см3 відважують близько Оцінка

дослідження. Кислотність жирової фази вершкового масла у

градусах Кетстофера (ºК) вираховують шляхом множення на 2 об’єму

натрію гідроксиду, витраченого на нейтралізацію кислот, шо містяться у Межа допустимої

похибки за визначення кислотності вершкового масла і його жирової фази

складає ± 0,1 ºК. Кислотність

жирової фази вершкового масла – не більше 2,5 °К. 7. Визначення

кислотності плазми вершкового масла згідно з ГОСТ 3624 Техніка

визначення. 1. У плоскодонну

колбу місткістю 100 см3 приливають 10 см3 плазми і 20

см3 дистильованої води. 2. Отриманою

сумішшю 3–4 рази промивають піпетку, потім додають 3 краплі спиртового розчину фенолфталеїну з масовою

концентрацією 1 % і титрують розчином натрію гідроксиду з масовою

концентрацією 0,1 моль/дм3 за постійного перемішування до появи

біло-рожевого забарвлення, що не зникає впродовж 1 хв і відповідає

контрольному еталону забарвлення. Приготування

плазми вершкового масла. Плазму, що залишилася у стакані під час приготування

жирової фази вершкового масла, переносять у жиромір, щільно закривають

корком, поміщають у центрифугу і центрифугують 5 хв

зі швидкістю 1000 об/хв. Потім жиромір поміщають у стакан

з холодною водою градуйованою частиною доверху і витримують до застигання

молочного жиру, що відокремився від плазми під час центрифугування. Вільну

від жиру плазму обережно виливають у сухий чистий стакан місткістю 100 см3

і ретельно перемішують скляною паличкою. Приготування еталону

забарвлення для плазми вершкового масла. До 10 см3 плазми,

приготовленої як зазначено вище, додають 20 см3 дистильованої

води. Отриманою сумішшю 2–3 рази промивають піпетку і додають 1 см3

розчину кобальту сірчанокислого з масовою концентрацією 2,5 см3.

Суміш ретельно перемішують. Оцінка

дослідження. Кислотність плазми вершкового масла в ºТ знаходять шляхом

множення об’єму (см3) розчину натрію гідроксиду з масовою

концентрацією 0,1 моль/дм3, витраченого на нейтралізацію кислот,

що містяться в 10 см3 плазми, на коефіцієнт 10. Межа допустимої

похибки за визначення кислотності плазми вершкового масла складає ± 0,5

ºТ. 8. Визначення

масової частки води у вершковому маслі Техніка

визначення. На технічних терезах зважують у сухому алюмінієвому стакані 5,0 ±

Розбризкування

масла під час кипіння не допускається. Закінчення

випаровування води визначають за зникненням піни на поверхні масла,

відсутністю потріскування і появи легкого побуріння осаду в стакані. Оцінка

дослідження. Після видалення води стакан охолоджують, зважують на терезах і

визначають масову частку води за формулою

де: В – масова частка

води, %; С – маса стакана з

маслом до нагрівання, г; О – маса стакана з

маслом після видалення води, г; 5 – наважка масла,

г. Масова частка води

у вершковому маслі має становити (не більше) для: солоного, несолоного,

вологодського – 16 %, любительського – 20, топленого – 1 %. 9. Визначення

масової частки натрію хлориду у вершковому маслі згідно з ДСТУ ISO 1738 Суть методу:

дослідну пробу масла розплавляють додаванням киплячої води. Розчинені у

суміші хлориди титрують розчином срібла азотнокислого, використовуючи калію

хромат як індикатор (метод Мора). Техніка

визначення. 1. Зважують від

4,5 до 2. Додають до

проби 100 см3 киплячої чи холодної води, яку потім підігрівають до

кипіння. Вміст склянки перемішують. Титрувати можна як гарячий, так і

охолоджений розчин. Важливо, щоб температура проб перед титруванням була

однаковою, близько 50 ºС – ця температура може (частково) запобігти

коагулювання молочного жиру, що впливає на помаранчевий відтінок. 3. Потім до

гарячого розчину додають 2 см3 калію хромату (K2CrO4) з масовою концентрацією 5 %. 6. Титрування

проводять розчином срібла азотнокислого (AgNO3) з масовою концентрацією 0,1 моль/дм3 до отримання

помаранчевого забарвлення, що не зникає впродовж 30 сек. 7. Паралельно

проводять холосте дослідження, використовуючи всі реактиви без додавання

дослідної проби. Оцінка

результатів. Обчислюють масову частку натрію хлориду у вершковому маслі (W), у відсотках, за формулою

де: Vs – об’єм розчину срібла азотнокислого,

використаного під час титрування дослідної проби, см3; Vo – об’єм розчину срібла азотнокислого, використаного

під час титрування в холостому досліді, см3; Cs – концентрація розчину срібла азотнокислого, моль/дм3; m – маса дослідної проби, г; 5,844 – маса NaCI, що відповідає 1 см3 стандартного мірного

розчину, с (AgNO3) =1 моль/дм3,

розділена на показник 10 (отриманий діленням 100 (%) на 1000 (см3)). Результат

виражають з точністю до 0,01 % (масова частка). 10. Визначення

масової частки натрію хлориду у вершковому маслі Прилади і

реактиви: бюретки, піпетки на 10 см3, колби конічні, розчин

хромовокислого калію з масовою концентрацією 10 %, розчин азотнокислого

срібла, 1 см3 якого відповідає Техніка

визначення. 1. У хімічну

склянку відважують 2. Проколюють

скляною паличкою плівку, набирають піпеткою 10 см3 екстракту і

переносять його кількісно в хімічну колбу. 3. У колбу приливають 5−8 крапель розчину

хромовокислого калію з масовою концентрацією 10 % (індикатор) і відтитровують

за постійного перемішування розчином срібла азотнокислого до появи слабкого

цеглисто-червоного забарвлення, що не зникає під час збовтування. Оцінка

результатів. Розраховують масову частку натрію хлориду, виходячи з того, що 1

см3 розчину азотнокислого срібла еквівалентний Приклад. На титрування

10 см3 екстракту з вершкового масла пішло 1,5 см3. Масова частка натрію хлориду у

вершковому маслі – 1,5 %. 11. Визначення

масової частки жиру у вершковому маслі Масову частку жиру

у вершковому маслі визначають за формулами, для 1) несолоного,

любительського і топленого: Х = 100 – (В + СЗ); 2) солоного: Х=

100 – (В + СЗ + Н), де: Х – масова частка

жиру, %; СЗ – уміст сухої

знежиреної речовини, %: для топленого масла 0,3, для вершкового солоного і

несолоного 1%; Н – уміст кухонної

солі, %; В – уміст води в

маслі, %. 12. Визначення

масової частки сухих знежирених речовин Техніка

визначення. 1. Дослідження

починають з випарювання з вершкового масла води. З цією метою у попередньо

зважену склянку зі скляною паличкою кладуть 2. Охолоджену

склянку знову нагрівають до розплавлення масла і приливають 50 см3

бензину, перемішують розчин скляною паличкою для повного розчинення жиру.

Розчин залишають на 5 хв у спокої для отримання осаду. 3. Обережно

видаляють розчин жиру у бензині, а осад, що залишився, ще триразово

екстрагують бензином. 4. Потім склянку з

осадом нагрівають до остаточного видалення бензину, охолоджують і зважують. Оцінка

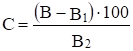

результатів. Масову частку сухих знежирених речовин вираховують за формулою:

де: С – масова частка

сухих знежирених речовин; В – маса склянки з

паличкою і маслом; В1 –

маса склянки з паличкою; В2 –

маса склянки з осадом після видалення бензину. 13. Дослідження

стійкості вершкового масла Стійкість масла,

як показник можливості його зберігання, визначається наявністю в ньому

мікроорганізмів чи їх ферментів. А. Проба на

редуктазу (за Г.С. Ініховим і Н.П. Бріо) 1. У пробірку з 10

см3 стерильної води додають 0,5 см3 метиленового синього і 5 см3 досліджуваного

масла, попередньо розплавленого за температури 40 °С. Пробірку ставлять у термостат чи водяну баню за температури 38–40 °С і

спостерігають за знебарвленням метиленового синього. 2. За часом

знебарвлення, що прямо залежить від кількості ферменту (редуктази)

мікроорганізмів, установлюють клас масла за його стійкістю. Оцінка

результатів. До першого класу відносять масло, в пробі якого знебарвлення

триває більше 7 год; другого – впродовж 5−7 год; третього – менше 5

год. Б. Проба на

бродіння (за Г.С. Ініховим і Н.П.

Бріо) 1. У пробірку

великого діаметра наливають 20 см3 стерилізованого

молока, вносять 1 см3 розплавленого за

температури 40 оС масла, перемішують уміст, не змочуючи ватний

корок, і ставлять у термостат чи водяну баню за

температури 40 °С на 24 год. Спостереження проводять через кожні 12 год. Оцінка

результатів. За наявності переважно молочних бактерій зсіле масло буде мати

рівний згусток, без газу (бульбашок). За наявності в

маслі несприятливої мікрофлори – згусток нещільний, з виділенням сироватки та

бульбашками газу. В. Індуктивний

метод Цим методом

визначають стійкість масла до окиснювальних процесів за температури 102 °С. Техніка визначення.

1. Зважують 2. Через 8 год

чашку з маслом виймають із сушильної шафи і визначають запах та колір

гарячого масла. 3. Для більш

точного визначення кольору чашку Петрі з маслом слід помістити на лист білого

паперу. 4. Якщо після

витримки масла впродовж 8 год у сушильній шафі жодних змін у

запаху і кольорі не відбувається (доброякісне масло), дослідження

повинні бути продовжені з визначенням запаху і кольору через кожні 2 год. Оцінка

результатів. Поява згірклого запаху і зміна кольору буде вказувати на

завершення індукційного періоду. Чим тривалішим буде цей період, тим стійкіше

масло. Г. Визначення

пероксидного числа Прилади і

реактиви: технологічні терези, піпетки на 10 і 1 см3, конічні колби, бюретки, дистильована вода, розчин, що складається із 2

частин хлороформу і 1 частини оцтової кислоти, насичений на холоді водний

розчин йодистого калію, розчин крохмалю з масовою часткою 1 %, розчин натрію

гіпосульфіту з масовою часткою 0,01 моль/дм3 (0,01 н.). Техніка

визначення: 1. На

технохімічних терезах відважують у колбу 2. Колбу

закривають корком і збовтують, ставлять на 3 хв у темне місце. 3. До колби

додають 5 см3 дистильованої води (для припинення реакції), 3−5

крапель розчину крохмалю з масовою часткою 1 % і відтитровують уміст розчином

натрію гіпосульфіту з масовою часткою 0,01 моль/дм3 (0,01 н.). 4. Аналогічно

проводять контрольну пробу без наважки жиру. Оцінка

результатів. Розраховують пероксидне число, користуючись формулою: Р = (а – в) × с, де: Р – перекисне

число; а – кількість см3 0,01 н розчину гіпосульфіту, витраченого на титрування в – кількість см3 0,01 н розчину гіпосульфіту, витраченого на титрування контрольної

проби; с – поправка на

коефіцієнт 0,01 н розчину гіпосульфіту. 14. Визначення

ступеня псування молочного жиру за допомогою нейтрального червоного Прилади і

реактиви: склянки, фарфорові ступки, лійки, паперові фільтри, натрій

сірчанокислий, водний розчин нейтрального червоного з масовою концентрацією

0,01 %. Техніка

визначення. 1. Зразок

вершкового масла масою 10−15 г розтоплюють у склянці за температури 50–60

°С. 2. Жир, що

виділився, зливають у другу склянку, зневоднюють додаванням 0,3−0,5 г

безводного натрію сірчанокислого, фільтрують у термостаті за температури

50–60 °С через повітряно-сухий складчастий фільтр. 3. Очищений жир у

кількості 0,5−1,0 см3 наливають у маленьку фарфорову ступку і

охолоджують у холодильнику від 0 до 5 °С. 4. Одночасно

готують розчин нейтрального червоного з масовою часткою 0,01 % на воді (рН

7,0−7,2), який поміщають у холодильник для

охолодження до 0–5 °С. 5. Охолоджений жир

у ступці заливають 1−2 см3 свіжоприготованого охолодженого розчину

нейтрального червоного, розтирають упродовж 1 хв за кімнатної температури. Оцінка

результатів. Краплини, що залишилися, промивають холодною водою, після чого

визначають ступінь псування жиру, користуючись таблицею.

15. Дослідження

ступеня кислотності Масло під час

зберігання зазнає різноманітних змін: прокисання (гідролітичний розпад жиру),

згіркнення, стерилізація (осалювання). У практичній

діяльності ці зміни в маслі відбуваються одночасно, але по-різному проявляються.

Тому під час дослідження масла, поряд з дослідженням кислотності, проводять

дослідження на згіркнення та стеаризацію. Згіркнення

(гідролітичний розпад жиру) відбувається під впливом сонячного проміння,

ферменту ліпази, підвищеної вологості тощо з утворенням вільних жирних кислот

та гліцеролу. Масло набуває

кислого смаку і запаху, втрачає нормальну консистенцію. Для приведення цього

жиру до нормального стану, його необхідно перетопити

– видалити надлишкову воду. Ступінь кислотності масла виражають градусами чи

кислотним числом. Градус кислотності

масла – виражається кількістю см3 розчину натрію

гідроксиду з масовою концентрацією 0,1 моль/дм3, витраченого на нейтралізацію вільних кислот у Визначення ступеня

кислотності Техніка визначення.

1. У конічну колбу

наливають 2. Наливають у колбу 20 см3 суміші сірчаного

ефіру та етилового спирту (1:1) і 3 краплі спиртового розчину фенолфталеїну з

масовою часткою 1 %. 3. Суміш титрують розчином

натрію гідроксиду з масовою концентрацією 0,1 моль/дм3, за постійного перемішування вмісту до появи рожевого забарвлення, що не

зникає впродовж 1 хв. Оцінка

результатів. Градус кислотності досліджуваної проби визначають за кількістю

см3 натрію гідроксиду з масовою концентрацією 0,1 моль/дм3, витраченою на

титрування Ко = Х × 2, де: Ко – градус

кислотності; Х – кількість

лугу, витраченого на титрування. 16. Установлення

ступеня згіркнення Згіркнення є

наслідком глибоких змін у маслі. Органолептично в такому маслі виявляють

різкий згірклий смак і запах. Причиною згіркнення є кисень повітря, світло,

ферменти бактерій та плісняви тощо. Під впливом кисню

повітря ненасичені жирні кислоти окиснюються з утворенням пероксидів, які,

виділяючи активний кисень, діють на молекулярний кисень і утворюють озон.

Останній, вступаючи у сполуку з новою ненасиченою кислотою, утворює озонід

цієї кислоти, що під дією води розкладається на альдегіди. Насичені жирні

кислоти можуть також окиснюватися, утворюючи оксикислоти, кетокислоти тощо. 17. Техніка

визначення альдегідів 1. У пробірку

вливають рівні об’єми розтопленого досліджуваного масла, хлористоводневої

кислоти (ρ=1,19) і декілька

крапель 1 % розчину флороглюцину в ефірі. Все добре перемішують і читають

реакцію. Позитивна реакція визначається появою червоного забарвлення. 2. Замість

ефірного розчину флороглюцину можна використовувати ненасичений на холоді

розчин резорцину в бензолі. Техніка постановки реакції аналогічна першій. За наявності

альдегідів з’являється червоно-фіолетове, фіолетове забарвлення чи кільце. 3. У пробірці

змішують рівні об’єми (по 3−5 см3) розтопленого масла, розчину флороглюцину в ацетаті з масовою часткою 1

% і 3−4 краплі концентрованої сірчаної кислоти. Після тривалого

збовтування вмісту пробірки читають реакцію. Оцінка

результатів. У зіпсованому маслі з’являється червоне забарвлення. 18. Реакція на

пероксиди 1. До 5 см3 масла, розтопленого в пробірці, додають 2−3 краплі водного розчину

гемоглобіну з масовою концентрацією 3 % чи водного розчину свіжої крові з

масовою концентрацією 5 %, 6−8 крапель спиртової настойки гваякової

смоли в 60% етиловому спирті з масовою концентрацією 5 % і 5 см3 теплої води. Суміш

добре перемішують і читають реакцію. Оцінка реакції. У

зіпсованому маслі через 1−2 хв з’являється голубе забарвлення. Під час

дослідження масла на згіркнення потрібно ставити всі наведені реакції і лише

на підставі сукупних результатів робити висновки. 19. Визначення

стеаринізації (осалювання) масла Під дією променів

світла в маслі відбувається окиснення ненасичених жирних кислот, що

перетворюються на оксикислоти. Так, олеїнова кислота, окиснюючись, переходить

у диоксистеаринову. У практиці

досліджень масла на стеаринізацію можна обмежитися органолептичною оцінкою. Оцінка результату.

Зіпсоване вершкове масло за кольором, консистенцією, смаком і запахом нагадує

сало. Процес стеаринізації починається появою в маслі білуватих острівців. 20. Визначення в

маслі крохмалю, борошна і картоплі Техніка

визначення. 1. У пробірку

наливають до однієї третьої її об’єму пробу розтопленого масла, додають рівну

кількість гарячої дистильованої води. 2. Усе добре

збовтують, шар жиру зливають, а до водного охолодженого шару додають 2−3

краплі розчину йоду з масовою концентрацією 0,5 %. Оцінка результату.

Поява синього забарвлення свідчить про наявність у маслі крохмалю, борошна чи

картоплі. За відсутності цих

домішок забарвлення розчину буде жовтим. 21. Визначення домішок

маргарину в маслі І метод. Змочують

фільтр у розтопленому маслі, потім його запалюють і гасять. Якщо у маслі є

домішки маргарину – відчувається запах погашеної сальної свічки. ІІ метод. Реакція

Цьога (видозміна методу Оржеховського). 1. У пробірку наливають

20 см3 льодової оцтової кислоти чи суміші, що складається із

3-х частин етилового спирту, 6-ти частин диетилового ефіру, 1-ї частини лугу

і 2. Натуральне

масло в цій суміші добре розчиняється і розчин буде прозорим. За наявності

домішок маргарину розчин буде мутним. Виявлення домішок

рослинної олії 3. У пробірці

змішують рівні об’єми досліджуваного масла і насиченого розчином резорцину (ρ=1,38). Оцінка результату.

За наявності рослинної олії вміст пробірки набуває фіолетового забарвлення. Домішки

кисломолочного сиру встановлюють аналогічно сметані. 22. Контроль масла

на пастеризацію вихідної сировини Під час

виробництва вершкового масла застосовується пастеризація за високої

температури, тому для контролю масла використовується

реакція на пероксидазу. Реакцію ставлять з

плазмою масла, отриману розтоплюванням Реакція з

солянокислим парафенілендиаміном 1. У пробірку

відміряють 2−3 см3 плазми масла,

додають 2−3 см3 води і добре

розтирають скляною паличкою. 2. Потім у

пробірку додають 2,5 см3 буферної суміші. Буферну суміш

готують наступним чином: Буферну суміш

зберігають у склянці з притертим корком. 3. Уміст ретельно

перемішують скляною паличкою і ставлять пробірки у водяну баню з температурою

35 °С на 3−5 хв. За цей час уміст пробірки має таку ж температуру, що й

вода. 4. У пробірку

приливають 6 крапель розчину парафенілендиаміну солянокислого з масовою

часткою 0,5 % (обов’язково перемішувати вміст пробірки після введення кожного

реактиву), знову поміщають пробірку у водяну баню і спостерігають за ходом

реакції. Оцінка результату.

1. За дослідження солодковершкового масла поява в пробірці темно-синього

забарвлення буде вказувати на те, що вихідну сировину не було пастеризовано

або пастеризація була недосконалою. 2. За дослідження

кисловершкового масла, виготовленого з непастеризованих вершків чи

пастеризованих з порушенням режиму, виявляють сіро-фіолетове забарвлення, що

поступово переходить у темно-синє. Необхідно

врахувати, що пероксидаза може бути в стані різної активності, а тому поява

забарвлення може затримуватися. Ураховувати появу

забарвлення потрібно впродовж не більше 3−5 хв після постановки

реакції. Масло, виготовлене

з правильно пастеризованих вершків, не дає змін у забарвленні вмісту

пробірок. Реакція з

йодисто-калієвим крохмалем (ставлять з плазмою масла). 1. У пробірку

відмірюють 3−5 см3 плазми масла і 2−3

см3 води, приливають 5 крапель розчину йодисто-калієвого

крохмалю і 5 крапель розчину пероксиду водню з масовою концентрацією 0,5 %. Приготування

реактиву йодистого крохмалю. Реактив не володіє

значною стійкістю, у зв’язку з чим його готують у невеликих кількостях у

темному прохолодному місці, й періодично контролюють. Контроль реактиву.

1. У пробірку наливають 5 см3 молока, кип’ятять

і, після охолодження, ставлять реакцію з контрольованим розчином

йодисто-калієвого крохмалю за методикою. За позитивної реакції на пероксидазу

(поява темно-синього забарвлення) – реактив непридатний. 2. За дослідження

солодковершкового масла, виготовленого з вершків непастеризованих чи

пастеризованих з порушенням режиму, в пробірці моментально з’являється

темно-синє забарвлення. 3. За дослідження

кисло-вершкового масла, виготовленого з не пастеризованих чи недостатньо

пастеризованих вершків упродовж не більше 2 хв з’являється сіро-синє

забарвлення, що поступово переходить у темно-синє. 4. Масло,

виготовлене з правильно пастеризованих вершків, жодного забарвлення не дає. 5. Якщо немає

йодисто-калієвого крохмалю, можна використовувати окремо розчин крохмалю і

йодистий калій. У пробірку із 2−3 см3 плазми масла і 2−3 см3 дистильованої

води додають 0,5 см3 розчину крохмалю

з масовою часткою 15 %, 2 краплі розчину йодистого калію з масовою часткою 10

% і 5 крапель розчину пероксиду водню з масовою часткою 0,5 %. Після ретельного

перемішування вмісту пробірки читають реакцію. 23. Визначення

консистенції масла Дослідження

консистенції масла за швидкістю затвердіння Для досліджень

застосовують: секундомір, дерев’яну пластинку, металічний шпатель чи лопатку.

Під масло, що виливається з маслоутворювача, підставляють на декілька секунд

дерев’яну пластинку розміром 35×4 см, половину її заповнюють продуктом

товщиною шару 5−6 мм і вмикають секундомір. Потім на шар продукту

періодично накладають вантаж у вигляді металічної лопатки чи шпателя (тиск 3

г/см3). Як тільки деформація

шару масла під дією вантажу припиняється, секундомір зупиняють. Швидкість

затвердіння виражають у секундах з моменту відбору

проби до припинення деформації масла. Затвердіння проби

масла впродовж 30−70 с у літній період, 40−100 с – у зимовий, свідчить

про те, що процес виготовлення масла проведено і готовий продукт буде мати

належну консистенцію. Тривалість

затвердіння менше 30 с указує на інтенсивний процес кристалізації молочного

жиру у готовому продукті. Таке масло під час зберігання набуває грубої,

крихкої консистенції. Затвердіння

пізніше 70 с у літній період і 100 с – у зимовий, указує на надлишкову

обробку масла і слабку консистенцію готового продукту. Оцінка

консистенції масла пробою на зріз Для дослідження

відбирають пробу масла масою 200−300 г, охолоджують і витримують

упродовж доби за мінусової температури для завершення процесу кристалізації

жиру. Якщо масло було

заморожене, витримка за мінусових температур не потрібна. Потім пробу масла

розморожують за кімнатних умов до температури 5 С. Від підготовленої

проби відрізають загостреним шпателем пластинку товщиною 1,5−2 мм,

довжиною 5−7 см і досліджують на згинання та деформацію. Оцінка результату.

Консистенцію масла встановлюють за шкалою оцінки залежно від характеру

зрізів: 1) добра – пластинка

має щільну рівну поверхню і краї, за легкого натискання прогинається; 2) задовільна –

пластинка витримує невеликий згин, потім повільно ламається; 3) крихка – під

час відрізання пластинка розпадається на шматочки; 4) пошарова – під

час відрізання і згинання пластинка розділяється на шари; 5) надто м’яка –

пластинка під час натискання легко деформується, поверхня сальна. Для виявлення

надто м’якого масла залишок проби витримують у кімнатних умовах для підвищення

температури до 15 °С. Знову роблять зрізи і перевіряють пластинки на згинання

і деформацію. За цієї температури менше гліцеридів залишається у твердому

стані й краще помітні дефекти переробленого масла – надто м’яке,

розпливчасте. 24. Визначення

термостійкості вершкового масла Суть методу. Проба

на термостійкість базується на принципі дослідження здатності масла зберігати

форму за підвищених температур (не розпливатися під дією власної маси), що є

важливим для масла. Для досліджень

використовують: а) повітряний

термостат; б) спеціальний

пробовідбірник для відбору масла циліндричної форми діаметром в) скляні

пластинки для розміщення декількох проб масла; г) міліметровий

папір. Техніка

визначення. 1. З моноліту

масла вирізають зразок близько 2. Якщо масло було

заморожене, додаткове охолодження непотрібне. Масло розтоплюють

у кімнатних умовах до температури 10 °С. 3. Із

підготовлених зразків масла вирізають з допомогою пробовідбірника циліндрики

(по одному від зразка) висотою і діаметром 4. Потім пластинку

з пробами поміщають у повітряний термостат з температурою 30 °С, де

витримують 2 год. 5. Пластинку з

пробами обережно (без поштовхів) виймають з термостата, поміщають на

міліметровий папір і вимірюють діаметр основи кожного циліндрика. Якщо основа

має еліпсоподібну форму, вимірюють максимальний та мінімальний діаметри і

вираховують середнє значення. Оцінка результату.

Як показник термостійкості Кт, знаходять відношення початкового діаметра

основи циліндра до його діаметра після термостатування Д1:

Величини показника

термостійкості Кт, близькі до одиниці, будуть характеризувати високу

термостійкість, а значно відхилені від одиниці – знижену. Шкала для оцінки

термостійкості Кт масла. Величина Кт:

25. Визначення кисломолочної

плазми в маслі Техніка

визначення. 1. Для визначення

кислотності плазми в маслі відбирають пробу масла 2. Потім склянку з

умістом виймають з водяної бані й обережно зливають верхній шар жиру. 3. Плазму, що

залишилася у склянці, піпеткою переносять у жиромір, щільно закривають його

гумовим корком, поміщають у центрифугу і

центрифугують упродовж 5 хв. 4. Після

центрифугування жиромір поміщають (пробкою вниз) у склянку

з холодною водою і витримують до моменту застигання молочного жиру. 5. Вільну від жиру

плазму обережно виливають у суху склянку і ретельно розмішують скляною

паличкою. 6. Відбирають

піпеткою 5 см3 плазми у другу чисту склянку чи колбочку на 100 см3, додають 10 см3 води, 3 краплі

спиртового розчину фенолфталеїну з масовою часткою 1 % і титрують розчином NaOH з масовою концентрацією 0,1 моль/дм3 (0,1 н.). Оцінка результату.

Кількість витраченого лугу перемножують на 20. Результати показують

кислотність плазми масла в градусах Тернера. 26. Виявлення

розподілу і величини крапель води у маслі За дотримання

технологічних режимів виготовлення і обробки масла вода в ньому знаходиться у

вигляді дрібнесеньких крапель, рівномірно розміщених по масі масла. За

некваліфікованого проведення технологічного процесу, у маслі можуть

виявлятися, разом з дрібними, й великі розпливчасті краплі. Такий розподіл

води сприяє розвитку мікрофлори у маслі, внаслідок чого знижується його

стійкість. Розподіл води в

маслі визначають за індикаторним реактивним папірцем. Техніка

визначення. 1. Роблять рівний

зріз масла і до його поверхні щільно прикладають індикаторний реактивний

папірець. Оцінка результату.

Через 30 с папір знімають і за виглядом блакитних плям, що відповідають

розміру та формі крапель води на розрізі, масло відносять до одного з

чотирьох класів: а) добрий розподіл

води – на індикаторному папері відбитків не помітно; б) задовільний

розподіл води – на індикаторному папері помітно незначну кількість (3–5)

рівномірно розміщених точок діаметром 0,3–1,0 мм; в) незадовільний

розподіл води – на індикаторному папері більше 5 точок різного діаметру понад г) поганий

розподіл води – на індикаторному папері багато точок і плям діаметром понад Приготування

індикаторного паперу 1. Фільтрувальний

папір змочують розчином бромфенолблау ( 2. Папір висушують

у темному місці за кімнатної температури і зберігають в ємності з темного

скла з притертим корком. Колір паперу – яскраво-жовтий. 3.4. Гігієна спредів та сумішей жирових Безпечність та якість

спредів та сумішей жирових оцінюють згідно з ДСТУ 4445. Спреди та жирові

суміші виробляють з коров’ячого молока та (або) продуктів його переробляння,

рослинних жирів та (або) олій чи жирових композицій, з додаванням або без

додавання харчових добавок, наповнювачів та вітамінів. Спред – це жировий

продукт (емульсія типу «вода в жирі»), що складається з молочного жиру та

рослинних олій з масовою часткою загального жиру від 50 % до 85 %, і в якому

частка молочного жиру не менша, ніж 25 % від загального жиру, зі щільною або

м’якою консистенцію з (без) додаванням харчових добавок, наповнювачів та

вітамінів (рис. 32). Суміш жирова – це

харчовий жировий продукт, що є сумішшю молочного жиру та рослинних олій з

масовою часткою загального жиру не менше, ніж 99,0 %, в якому частка

молочного жиру становить не менше, ніж 25 % від загальної жирової фази

продукту з (без) додаванням барвників, ароматизаторів, антиоксидантів,

вітамінів (рис. 33). Спреди та суміші

жирові призначені для безпосереднього вживання в їжу, кулінарних цілей,

використовування на підприємствах ресторанного господарства та харчової

промисловості.

Класифікація.

Залежно від масової частки загального жиру продукти поділяють на такі групи: 1) спред з масовою

часткою загального жиру від 50 % до 85 %; 2) суміш жирова. Залежно від

технології виробництва та органолептичних показників продукти поділяють на

такі види: 1) спред солодковершковий

– виробляють з пастеризованих натуральних вершків та (або) продуктів

переробляння коров’ячого молока, та (або) масла з коров’ячого молока, масла

топленого та рослинних олій та (або) їх композицій; 2) спред

кисловершковий – виробляють з використанням чистих культур молочнокислих

бактерій та (або) харчових кислот, та (або) ароматизаторів; 3) спред солоний –

виробляють з додаванням кухонної солі; 4) спред з

наповнювачами – виробляють з додаванням наповнювачів; 5) суміш жирова

несолона; 6) суміш жирова

солона. Щоб унеможливити

фальсифікацію вершкового масла, заборонено у назві спредів та жирових сумішей

вживати безпосередньо слово «масло» або це слово в словосполученнях.

Органолептичні

показники. За органолептичними показниками продукти мають відповідати

вимогам, наведеним у табл. 62. Таблиця 62 Органолептичні показники спредів та сумішей жирових

Фізико-хімічні показники.

За фізико-хімічними показниками продукти мають відповідати вимогам, наведеним

у табл. 63. Таблиця 63 Фізико-хімічні показники спредів та сумішей жирових

У разі

застосування добавок, їх уміст має бути: 1) β-каротину – не більше 6 мг/кг (у перерахунку на

каротин); 2) аннато – не

більше 10 мг/кг; 3) вітаміну А – не

більше 15 мг/кг (у перерахунку на суху речовину); 4) бензойної

кислоти або бензоату натрію (у перерахунку на бензойну кислоту) – не більше

1000 мг/кг; 5) сорбінової

кислоти або сорбату калію (у перерахунку на сорбінову) –не більше 800 мг/кг; 6) бензойної та

сорбінової кислоти або їхніх солей (сумісно) – не більше 800 мг/кг. Дозволено

визначати показник титрованої або активної кислотності. Масову частку

інших харчових добавок, дозволених до застосування в Україні, визначають

згідно з технологічними інструкціями і рецептурами до цього стандарту. Показники

безпечності. За мікробіологічними показниками продукти мають відповідати

вимогам, наведеним у табл. 64. Таблиця 64 Мікробіологічні показники спредів та сумішей жирових

Не дозволено

наявність у спредах та сумішах жирових бактерій

групи кишкової палички (колі-форми), в Гранично допустимі

рівні токсичних елементів у спредах та сумішах

жирових становлять, мг/кг, не більше, ніж: Свинець – 0,1; Кадмій – 0,05;

Миш’як – 0,10; Ртуть – 0,05; Мідь – 1,0 (0,4); Цинк – 10,0; Залізо – 5,0

(1,5) (у дужках наведено показники для продуктів тривалого зберігання);

мікотоксинів: афлатоксин В1 – 0,005; зеараленон – 1,0. Правила

транспортування. Транспортування продуктів здійснюють критим транспортом усіх

видів відповідно до правил перевезення швидкопсувних харчових продуктів, що

діють на транспорті певного виду. У пакетному

вигляді спреди транспортують згідно з ГОСТ 26663. Засоби скріплювання вантажу

в транспортні пакети – згідно з ГОСТ 21650. Залізницею спреди перевозять у

ізотермічних вагонах. Правила

зберігання. Продукти зберігають на підприємствах-виробниках, маслобазах,

розподільчих холодильниках, у торгівельній мережі і підприємствах

ресторанного господарства за відносної вологості повітря не більше, ніж

(75±5) % і за наступних температурних режимів: 1) 1 – температура

від 0 до мінус 5 ºС включно; 2) 2 – температура

від мінус 5 ºС до мінус 11 ºС включно; 3) 3 – температура

від мінус 11 ºС до мінус 18 ºС включно. Термін придатності

продуктів до споживання. Терміни придатності до споживання продуктів у

транспортній тарі наведено у таблиці 65. Таблиця 65 Терміни придатності до споживання спредів та сумішей

жирових у транспортній тарі

Термін придатності

продуктів з масовою часткою загального жиру від 70 % і вище за температури

зберігання не вище, ніж мінус 25 ºС становить 24 міс. (тривале зберігання). На підприємствах

ресторанного господарства та у роздрібній торговельній мережі продукти можна

зберігати за температури 6–0 ºС та відносної вологості повітря не більше

80 % з терміном придатності для: 1) спредів у моноліті

– не більше 10 діб; 2) сумішей жирових

у моноліті та транспортній тарі (бочки, ящики, алюмінієві фляги або фляги,

виготовлені з полімерних матеріалів та ін.) – не більше 15 діб. Терміни

придатності до споживання продуктів у транспортній тарі визначають з дня

виготовлення. Термін придатності продуктів у спожитковому пакуванні за

температури 6–0 ºС не більше 3 діб. Термін придатності

продуктів у спожитковому пакуванні наведено у табл. 66. Таблиця 66 Терміни придатності до споживання спредів та сумішей

жирових у спожитковому пакованні

Термін придатності

до споживання продуктів у пергаменті марки В, згідно з ГОСТ 1341, не більше

15 діб незалежно від режимів зберігання. Терміни

придатності до споживання продуктів у транспортній тарі визначають з дня

виготовлення; у спожитковому пакуванні – з дня фасування. У фазі фасування в

спожиткове пакування продуктів з моноліту, що вже зберігався, дата

виготовлення під час маркування має співпадати з датою фасування, а термін

придатності до споживання розфасованих продуктів не має перевищувати терміну

придатності до споживання продуктів у моноліті. Спред дитячий – це

харчовий жировий продукт (емульсія типу «вода в жирі») з масовою часткою

загального жиру 50 % (зокрема 40 % молочного жиру та 10 % рослинних олій), зі

щільною або м’якою консистенцією з додаванням або без додавання смакових

наповнювачів, з агаром або без нього, з біфідобактеріями або без них. Безпечність та

якість спредів дитячих оцінюють згідно з ДСТУ 4557. Спреди жирові

дитячі призначені для безпосереднього вживання в їжу дітьми шкільного віку в

кількості Асортиментна

класифікація. Виготовляють такі види спреду: 1) дитячий; 2) дитячий з

цикорієм; 3) дитячий з

біфідофлорою. Органолептичні

показники. За органолептичними показниками спреди дитячі мають відповідати наступним

вимогам: 1) смак і запах: спред дитячий та

спред дитячий з біфідофлорою – чистий, добре виражений вершковий, з приємним

присмаком пастеризації; для спреду дитячого з кавою

– солодкий зі смаком і ароматом какао; для спреду дитячого з

цикорієм – солодкий зі смаком, ароматом та легкою гірчинкою цикорію; 2) консистенція та

зовнішній вигляд – пластична, м’яка, однорідна за всією масою поверхня, на