|

|

|

Технологія виробництва і переробки продукції свинарства Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. Технічне

забезпечення процесів у свинарстві |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1. Обладнання для утримання свиней 4.2. Обладнання для транспортування, дозування та роздавання кормів 4.3. Обладнання для водопостачання та напування 4.4. Засоби створення мікроклімату в свинарських приміщеннях 4.1. Обладнання для

утримання свиней В

усьому світі під час виробництва свинини останнім часом переважають

тенденції до концентрації виробництва та максимальної його інтенсифікації

та індустріалізації. Впровадження промислових методів виробництва свинини

вимагає глибших процесів автоматизації виробництва. До цього спонукає і

постійний процес світового подорожчання робочої сили. До того ж найслабкішим

ланцюжком у будь-якому технологічному процесі є людський фактор. Все це

спонукає виробників свинини впроваджувати більш сучасне, енергоефективне і

надійне обладнання для всіх технологічних процесів, а його виробників для

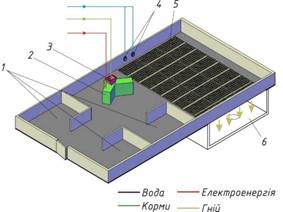

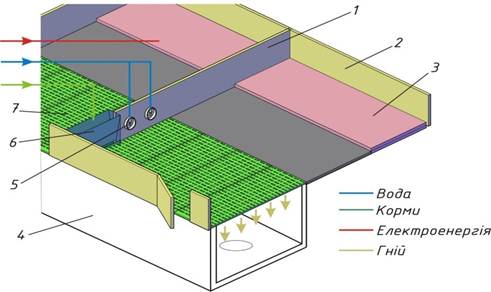

підвищення своєї конкурентоздатності до постійного вдосконалення. Умовно

технологічні процеси свинарського підприємства можна поділити на три

основних групи: приготування кормів, догляд за тваринами та обробка

(переробка) гною (рис. 4.1.1).

Концентрація

виробництва вимагає все більшої його спеціалізації. У сучасному свинарстві виробничі

групи свиней поділені за своїми фізіологічними особливостями для полегшення

обслуговування тварин і більшої професійної спеціалізації персоналу. Для

утримання тварин за різних технологій та способів використовують різне

технологічне обладнання, але воно має максимально можливо відповідати

фізіологічним і етологічним потребам свиней, сприяти максимально ефективному

менеджменту і бути економічно вигідним. Відповідно

до наведеної класифікації способів утримання свиней, даємо характеристику

засобів, які використовують для утримання тварин різних технологічних груп та

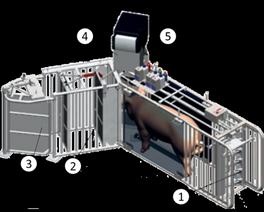

принципову схему їх роботи. Для

утримання свиноматок до осіменіння та в перші 28–35 діб після осіменіння

останнім часом, як правило, використовують індивідуальні станки-бокси (рис.

4.1.2).

Аналогічні

станки бокси широко використовують у країнах Америки, Азії, Австралії і для

утримання свиноматок зі встановленою поросністю. До кінця минулого сторіччя

він був основним і найбільш зручним та економічно доцільним, на думку

більшості виробників свинини, і в Європі. Цей метод утримання має свої

переваги. Він дозволяє запобігати агресії свиноматок одна до одної,

унеможливлює конкурентну боротьбу тварин за корм і, як результат, запобігає

їх травмуванню та перериванню поросності. За цього методу полегшується менеджмент

стада, легке дозування та економне витрачання кормів, низькі затрати праці

обслуговуючого персоналу з догляду за тваринами та її полегшення. Таке

утримання має свій недолік – обмежується рух тварин, що призводить до

гіподинамії та стереотипної поведінки. Існує й проблема пере- охолодження

тварин взимку, оскільки вони не можуть концентруватися в групи і підтримувати

тим самим оптимальну температуру тіла. Звідси застійні явища, порушення

обміну речовин, зниження відтворювальної здатності, психологічне

пригнічення, і, як наслідок, висока ймовірність захворювання тварин. Але в країнах Євросоюзу, відповідно до вимог європейського

законодавства, в кожному цеху для утримання поросних свиноматок слід застосовувати

технологію вільного групового утримання свиноматок і ремонтного молодняку.

За цієї технології практично всю роботу персоналу сконцентровано усередині

станків, серед тварин, і лише незначний час відводять роботам поза станками.

Тому важливо знання етології свиней та її використання, створення тваринам

умов, які б найбільш відповідали їхнім природним потребам. Нині

існує велика різноманітність систем групового утримання в станках з різними

системами годівлі тварин. У кожної системи є свої переваги та недоліки, але

незалежно від того, який варіант використовують, групове утримання потребує

підвищеної уваги (табл. 4.1.1). Таблиця

4.1.1 Рекомендації компанії РІС з утримання свиноматок

На

свинофермах з екстенсивним виробництвом свинини та типових свинокомплексах

кінця минулого сторіччя утримання холостих і поросних свиноматок

здійснювали здебільшого групами по 5–20 голів (рис. 4.1.3).

У

Великій Британії розроблено і використовують систему Biofix (рис.4.1.3 в), за

якої годівлю свиноматок проводять в індивідуальних кормо-місцях. Корм у них

подають поступово у міру поїдання найповільнішою із тварин. Передбачається,

що кожна свиноматка отримує свою норму, якщо якась із тварин відтіснить

іншу, то остання займе її місце, а за цей період надійде незначна порція

корму. Ця система не без попередніх недоліків, крім того, вона викликає

роздратованість і агресію свиноматок, які їдять швидко. Ці

системи не вирішують питання ієрархічної боротьби свиноматок, яка

загострюється під час годівлі, і вимагають ретельного формування їх груп за

віком, масою, вгодованістю, що також не вирішує питання відновлення бажаних

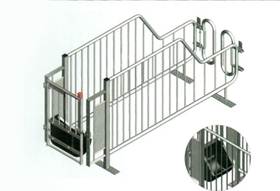

кондицій. Для цього використовують групові станки з можливістю фіксації

тварин на час годівлі та вжиття зооветеринарних заходів (рис. 4.1.4).

Таке

утримання вимагає значних затрат праці на фіксацію і розфіксацію тварин на час

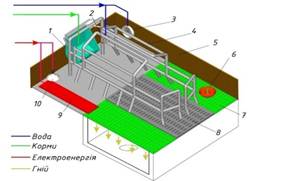

їх годівлі. Враховуючи це, фахівці данської компанії ACO Funki запропонували

станок для групового утримання поросних свиноматок з самофіксацією під час

годівлі (рис. 4.1.5), (додаток 4.1). Аналогічні за функціями станки

випускають й інші виробники. Їх переваги перед попередніми в тому, що

свиноматка сама обирає місце знаходження або в групі на загальній території,

або в індивідуальному станку, куди вона може зайти не тільки на час годівлі,

а й у разі агресії з боку інших. Після переміщення свиноматки станок

автоматично фіксується, й інші тварини в нього потрапити не можуть. Тварина,

яка знаходиться в станку,

може вільно виходити з нього за допомогою системи розблокування. І в такому

вигляді станок залишається до входження в нього наступної свиноматки.

Індивідуальні станки з самофіксацією

З

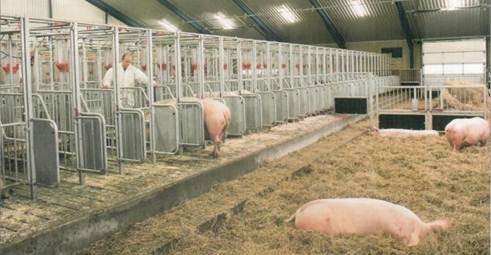

розвитком енергоощадних технологій з’явилася система утримання свиноматок на

глибокій підстилці як незмінній протягом циклу або двох, так і періодично

змінній (рис. 4.1.6, 4.1.7). Всі ці системи мають свої переваги і недоліки.

За

утримання великими групами з використанням соломи (рис. 4.1.7) для свиноматок

створюють більш природні та комфортні умови. Вони мають великий простір для

пересування, що дає змогу для здійснення моціону. Наявність

великої площі станка, достатньої кількості соломи в станку та необмеженої

кількості корму в самогодівниці сприяють зниженню агресії у свиноматки і, як

наслідок, зниженню рівня їх травматизму. Біологічне тепло, яке виділяє

глибокий шар підстилки та значні вологовбирні можливості злакової соломи

створюють взимку більш комфортні умови утримання. Моніторинг та управління

стадом тут значно гірші, ніж за раніше описаних систем утримання. Споживання

корму за такої системи перевищує 6 кг, що призводить до значного його перевитрачання,

майже вдвічі, і, як наслідок, кондиції свиноматок з другим та третім опоросом

є надмірними. Народжувані поросята мають вагу 1,8–2,1 кг, що, з одного боку,

є дуже добрими стартовими умовами для їх виживання та росту, а з іншого –

надмірне навантаження на родові шляхи та надмірні кондиції спричиняють

проблему зі збереженістю поросят у підсисний період через велику кількість

задушених, та з наступним приходом свиноматок в охоту і їх запліднюваністю. З

позиції вартості ця система є надзвичайно дешевою в будівництві та

експлуатації, оскільки не вимагає спеціалізованих приміщень та обладнання.

Для утримання свиноматок придатні будь-якої конструкції приміщення і навіть

ангари. Враховуючи

простоту, дешевизну та позитивні моменти утримання поросних свиноматок на

глибокій підстилці, вчені та практики різних країн впроваджували різні

вдосконалення цієї системи утримання для впорядкування годівлі свиноматок. У

Голландії розроблено систему «добровільного» розміщення свиноматок в

індивідуальні станки на період годівлі (рис. 4.1.8). В Європі використовували

систему годівлі типу кафетерій, за якої свиноматок годують в індивідуальних

станках за межами станків для їх утримання, переганяючи їх туди на час

годівлі. Але обидві системи мають той недолік, що в індивідуальні станки

потрапляють різні за вагою тварини, а нормування годівлі проводять за нормами

на найменшу свиноматку. Відповідно більші тварини не доїдають, а менші –

переїдають, оскільки оператор не в змозі ідентифікувати тварин через їх

велику кількість.

Під

час годівлі за системою Spin порцію корму розсипають у зону відпочинку свиноматок,

що призводить до повільнішого його поїдання з підлоги і, як наслідок,

рівномірнішого розподілу між тваринами, які знаходяться в станку. Але це

викликає конкурентну боротьбу за корм і, як наслідок, агресію тварин,

призводить до постійного перемішування підстилки в зоні відпочинку. Негативною

ознакою всіх цих систем, поряд з вже перерахованими, є велика кількість (2 кг

на свиноматку на добу) солом’яної підстилки та незручності в її розстиланні.

Останнім часом з’явилися великі ризики занесення інфекцій з підстилковим

матеріалом і труднощі з прибиранням підстилкового гною. Також

всі ці системи утримання не дозволяють організувати індивідуальне дозування

годівлі тварин відповідно до їх фізіологічних потреб вгодованості та інше.

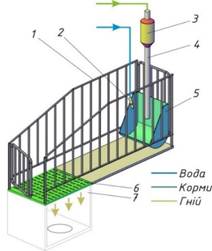

Ці проблеми вирішено за допомогою розробки кормових станцій (рис. 4.1.9

(додаток 4.2 та 4.3), які сприяють одночасному вирішенню декількох проблем,

дозволяють утримувати свиноматок групами як з використанням підстилки, так і

без неї, або з використанням її в певних зонах станка та частково щілинною

підлогою в іншій його зоні, що природно для свиней та полегшує видалення

гною.

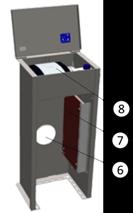

Принцип дії кормової

станції

Принцип дії кормової

станції

Це

виключає агресію свиноматок відносно одна одної, оскільки відсутня

конкуренція за корм та місце відпочинку, що дає змогу контролювати тепловіддачу

тіла за рахунок відпочинку (або в групі, або індивідуально). Тварина веде себе

цілком природно, вживає корм у будь-який час, коли відчуває в цьому потребу.

Водночас оператору надається можливість керувати годівлею індивідуально кожної

свиноматки, спрощується система моніторингу і управління стадом за допомогою

сепараторів, якими обладнана кормова станція. Головна перевага цієї

технології – відсутність людини. Кожна свиноматка ідентифікується

автоматично за допомогою вушного чипу (транспордеру) як тільки заходить до

кормової станції. За нею зачиняються і блокуються двері, щоб ніхто їй не

заважав. Вона одразу починає отримувати порціями по 100 грамів корм з

проміжком часу 30–40 секунд (ці параметри можна регулювати). Отже, 2,5 кг

корму свиноматка отримує приблизно 15–17 хвилин. Ще 2–3 хвилини система

чекає, поки свиноматка сприйме, що годівля закінчена. Потім двері

розблоковуються і наступна свиноматка потрапляє в станцію, починається новий

цикл. Таким чином, одна станція може за одну годину нагодувати 3-и

свиноматки, за добу – з урахуванням реального руху тварин – 50–70 голів. Ця

система забезпечує не тільки годівлю, а й відбір потрібних тварин зі станка.

Кожна свиноматка, що виходить зі станції, прямує вузьким коридором до так

званого сепаратора, який має два виходи. Якщо саме цю свиноматку треба

переводити на опорос, вакцинувати, перевіряти кондицію або осіменяти, її

відокремлять у спеціальний невеликий загін. Завдання фахівця – один раз зайти

в цей загін, побачити, кого відібрано станцією, та виконати необхідні дії.

Якщо до свиноматки не заплановано вжити ніяких заходів – вона через сепаратор

потрапляє назад в основний загін, де може відпочивати, пити воду,

спілкуватися з ким вона хоче. Також

кормова станція забезпечує автоматичне визначення свиноматок, що є в охоті,

без участі людини. Для цього у загоні є станок, який майже повністю

відокремлений від загону зі свиноматками, в якому утримують кнура. У станку є

отвір у спеціальному пристрої для визначення охоти. Свиноматка в стані охоти

через цей отвір цікавиться кнуром, шукає з ним спілкування. Пристрій за

допомогою інформації, закодованої на вушному чипі (транспордері),

підраховує, скільки часу свиноматка провела біля кнура, скільки було

візитів. Автоматично тварину мітять кольоровим спреєм і комп’ютер видає

інформацію, на яку свиноматку оператору потрібно звернути увагу. Сепаратор

після годівлі також її відокремить і ветеринарний фахівець визначить причини

охоти свиноматки. Привчати свинок до автоматизованих станцій годівлі слід за

3–4 тижні до осіменіння. Це вимагає щоденних зусиль та терпіння. До 2-го

тижня понад 90 % свинок мають бути привчені. Можливо, 3 % свинок будуть не

привчені до станцій і їх прийдеться вибракувати. За великогрупового

утримання свиноматок можливе використання як стабільних груп у кількості,

кратному 60–70 голів, так і динамічних. Утримують

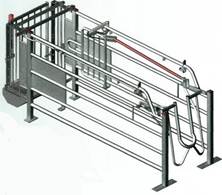

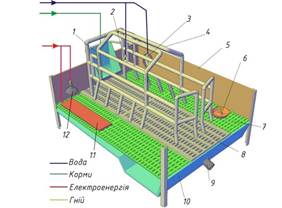

підсисних свиноматок у переважній більшості господарств в індивідуальних

станках на повністю або частково щілинній підлозі (рис. 4.1.9), які є

завершеною системою, що включає всі необхідні виконуючі механізми та

обладнання для обслуговування свиноматки та поросят. Їх розміри в основному

стандартизовані та знаходяться в межах: глибина – 2,4–2,6 м, ширина –

1,5–1,8 м, висота огорожі – не менше 0,5 м. Директивами

країн ЄС та законодавством деяких з них обмежений термін фіксації свиноматки

в ярмі після опоросу, тому там використовують станки з можливістю

розфіксації свиноматки через 7–10 діб після опоросу (рис. 4.1.10). За

однофазного вирощування поросят до відгодівлі (двофазна система вирощування

свиней) використовують спеціальні станки трансформери для опоросу з

можливістю трансформування ярма для свиноматки та подачі корму поросятам

(рис. 4.1.11).

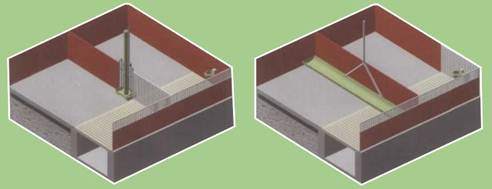

За

однофазної системи вирощування молодняку свиней використовують збірно-розбірні

станки для опоросу свиноматок та будиночки (хопи) для цієї мети (рис.4.1.13).

Такі

станки не обладнують системою клімат-контролю для поросят через наявність

глибокого шару піщано-солом’яної підстилки та пристроями для зменшення задавлювання

поросят і не сприяють їх збереженості, тому їх обмежено використовують у

сучасних системах виробництва свинини. Дорощування

поросят – одна з найвідповідальніших фаз виробництва свинини, на неї

припадає значна кількість критичних періодів у житті тварини, спричинена

великою кількістю стресових явищ – відсутність свиноматки, перехід від

споживання молока на годівлю рослинними кормами, перегрупування і боротьба

за ієрархію, зміна звичного місця утримання. Тому в новому приміщенні

потрібно створити максимум комфортних умов для утримання відлучених поросят.

Як зазначалось вище, в умовах сучасного виробництва найпоширенішим для

утримання поросят цієї технологічної групи є клітково-підлоговий утримання.

Загальну технологічну схему обладнання станка для дорощування поросят

наведено на рис. 4.1.14.

Залежно

від політики підприємства використовують станки з кількістю голів від 10 до

300 (рис. 4.1.15). Їх

виготовляють як із суцільною решітчастою підлогою, так і з частково

решітчастою підлогою (рис. 4.1.16). Частка суцільної підлоги може становити

від третини до двох третин.

Огорожу

станків виконують, зазвичай, з полівінілхлоридних панелей. Висоту останніх для

станків з дорощування поросят рекомендовано 0,75 м. Здебільшого станок за

периметром має суцільну огорожу. Для кращої організації зон життєдіяльності

в станку та виділення в певному місці зон дефекації рекомендовано через одну

перегородку робити її частину прозорою (рис. 4.1.17). Це стимулюватиме свиней

з двох суміжних станків організувати над щілинною підлогою зону дефекації,

оскільки у природі свині мітять свою територію калом. Спостерігання

конкурента із сусіднього станка спонукатиме їх випорожнятися в певному місці.

Таким чином протилежна частина станка із суцільною підлогою буде чистою, як

зона відпочинку поросят.

Також

останнім часом для кращого вентилювання станків їх верхню третину, за винятком

брудера, роблять з металевих труб (рис. 4.1.18). Компанія HOG SLAT пропонує

для цього більшу частину станка, за винятком брудера, робити прозорою з

металевих труб.

Заповнюють

станки для дорощування поросят з розрахунку 100 кг маси тварин на 1 м2 в

найпізнішій фазі утримання. Тобто, якщо дорощування планується до маси 25

кг, то станок заповнюють з розрахунку 4-и голови на 1 м2, а якщо до маси 30

кг, то тільки 3-и голови на 1 м2. За рекомендаціями різних компаній, ця площа

дещо різниться від 0,26 до 0,34 м2 на одну голову. Останнім часом у країнах

Північної Америки розповсюджується спосіб вирощування молодняку свиней «від

відлучення до забою», який зменшує кількість перегрупувань свиней і тим

самим кількість стресових явищ, викликаних перегонами та перегрупуваннями

тварин. Для цього використовують станки як і на відгодівлі, але з

кліматичними зонами (рис. 4.1.19).

По

закінченні періоду дорощування підсвинків живою масою 25 ‒30 кг

передають на відгодівлю. Найпоширенішим

способом утримання свиней на відгодівлі є клітково-підлоговий спосіб групами

по 20‒50 голів у станку на повністю або частково щілинній

підлозі (рис. 4.1.20). Є різні рекомендації стосовно розміру груп свиней на

відгодівлі, але найпоширенішим є кількість 20–30 голів у станку. Такий розмір

груп сприяє гарному менеджменту на відгодівлі та є найефективнішим.

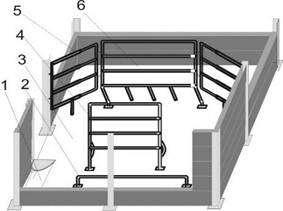

Огорожі

станків роблять у більшості випадків з поліхлорвінілових панелей, або з металевих

конструкцій чи їх комбінацій, інколи з залізобетонних плит. Висота огорожі

має бути не менше 1,0 м (рис. 4.1.21).

У

сучасних свинарниках для кращого розподілу площі на зони життєдіяльності

комбінують суцільні перегородки з прозорими металевими через одну (рис.

4.1.23) Процес дефекації можна контролювати, поставивши в зоні дефекації

ґратчасту перегородку між станками. Таку перегородку досить встановити між

кожним другим станком. Таблиця 4.1.2 Мінімальна площа підлоги з розрахунку на одну голову

Також

за наявності брудеру в станку його периметр повинен мати суцільну огорожу.

Під час використання рідкого типу годівлі суцільна перегородка має бути на

протилежному боці станка від годівниці (рис. 4.1.22). Ще

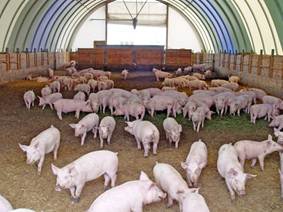

одне технологічне рішення, яке знайшло використання в Україні та світі –

холодне утримання свиней (рис. 4.1.24). Суть технології полягає в утриманні

свиней великими однорідними групами на глибокій незмінюваній підстилці,

годівлі досхочу сухими збалансованими комбікормами за вільного доступу до

води і використання природної вентиляції для регулювання мікроклімату.

Зазвичай

розміри ангарів становлять 9–11 м шириною і 18–33 м у довжину, хоча останнім

часом спостерігається тенденція до збільшення розмірів. Такий ангар уміщає

250–300 голів свиней на відгодівлі, тобто норма площі приблизно 1,2 м2/гол.

У стінах передбачені вентиляційні прорізи, які в холодний період закривають

дерев’яними щитами. У торцях ангару – тентові ворота, що піднімаються і

опускаються за допомогою системи блоків. З одного боку ангара є бетонований

майданчик з бункерною самогодівницею та напувалками. Іншу частину ангара

заповнюють підстилкою. Більшість виробників використовує підстилку на

земляній підлозі. Найчастіше використовуваний підстилковий матеріал – солома

злакових культур. Його спочатку розміщають на піщаній подушці шаром до

0,2–0,3 м, у міру зволоження підстилки її поступово додають. Обмеження

використання холодного утримання свиней в умовах України накладаються

неможливістю створити необхідні умови мікроклімату для поросят на

дорощуванні. Що стосується свиноматок, то цей спосіб утримання знаходить

використання лише для свиноматок з підтвердженою поросністю. 4.2. Обладнання для транспортування,

дозування та роздавання кормів У

собівартості свинини найбільше грошових витрат припадає на годівлю свиней.

Тому важливим завданням є підтримувати не тільки якість і поживність кормів,

їх оптимальну собівартість, а й досягти найменших втрат і найвищої

ефективності під час транспортування від місця виготовлення до місця

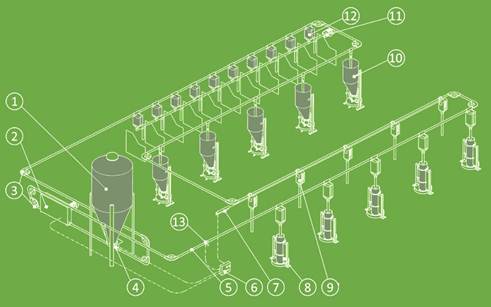

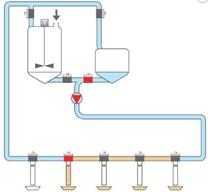

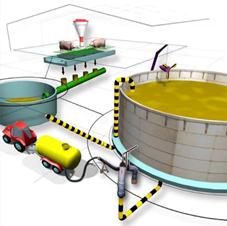

споживання твариною. Технологічну схему виробничого циклу кормороздавання

наведено на рис. 4.2.1.

Першою

ланкою технологічного процесу годівлі є доставка комбікорму від місця виготовлення

до місця споживання. Для цього процесу використовують як причіпні, так і

навісні кормовози (рис. 4.2.2).

Ці

транспортні засоби, в основному, оснащені пристроями для вивантаження кормів,

за допомогою яких вони перевантажують корми в транзитні бункери, які

знаходяться на території ферми (рис. 4.2.3).

Ці

бункери використовують для збереження певного запасу відповідної рецептури

комбікормів. Наступною

операцією цього виробничого процесу за сухого та вологого способів годівлі є

доставка корму до бункерів оперативного зберігання по території ферми

внутрішніми засобами транспортування. Для цього використовують здебільшого

мобільні транспортери-завантажувачі сипучих кормів (рис. 4.2.4), а в деяких

господарствах стаціонарні тросово- або ланцюгово-шайбові, або спіральні

транспортери. Важливим чинником у сьогоднішній епізоотичній ситуації, щоб ці

транспортні засоби не залишали територію ферми, і шляхи їх руху не перетинались

з рухом транспорту, який вивозить відходи виробництва.

Транспортні

засоби, відповідно до технологічної карти, заповнюють бункери оперативного

запасу кормів, які розташовані в безпосередній близькості до місць годівлі

тварин (рис. 4.2.5) і розраховані на короткочасний запас кормів однієї

рецептури. У сучасних промислових господарствах для оперативного аналізу

витрат кормів та їх залишків у бункерах останні встановлюють на тензорні

ваги.

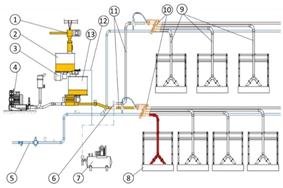

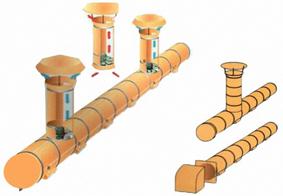

Наступною

операцією виробничого процесу за сухого і вологого способів годівлі тварин є його

доставка до місця годівлі тварин відповідної технологічної групи. Незалежно

від технологічної групи, яку утримують у приміщенні за сухого та вологого

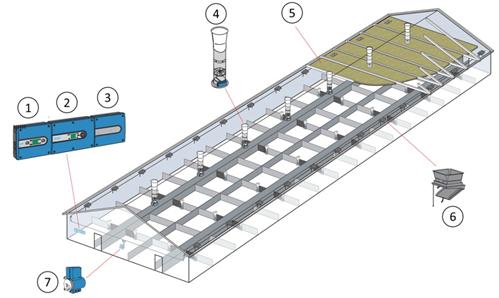

типів годівлі, система роздавання кормів включає такі основні складові:

зовнішній бункер оперативного запасу корму, стаціонарний кормороздавач

(ланцюгово- або тросово-шайбовий), годівниці або кормові автомати. На

рис. 4.2.6 наведено технологічну схему системи роздавання кормів на прикладі

обладнання Dry Rapid, виробництва фірми «Big Dutchman».

Системи роздавання

кормів на прикладі обладнання Dry Rapid

Оперативний

запас комбікорму (з розрахунку на 2–3 доби) зберігають у спеціальному

бункері, встановленому зовні приміщення (рис. 4.2.5). Корм із бункера за

допомогою випускної горловини, яку оснащено дозатором та ворушилкою (рис.

4.2.7 а), подається до контуру роздавача. Може бути встановлена подвійна

горловина, призначена для подачі корму відразу двома лініями. Подачу корму

безпосередньо до місця згодовування здійснюють за допомогою ланцюгово- або

тросово-шайбового транспортера (рис. 4.2.7 б, в). Він розташований у

металевому або полімерному кормопроводі (діаметр 32, 45, 50, 60 мм), який є

трубою, прокладеною всередині свинарника на висоті близько 2 м.

У

місцях поворотів контуру транспортера встановлюють поворотні блоки 90° (рис.

4.2.8). Рух

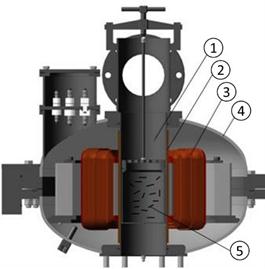

шайбового контура забезпечують привідною станцією (рис. 4.2.9), яка

вмикається автоматично, або вручну, згідно з програмою, закладеною до пристрою

керування, останній забезпечує увімкнення приводів ворушилки випускної

горловини та у відкриття індивідуальних дозаторів і автоматичне вимкнення

системи після її заповнення. Відкриття індивідуальних дозаторів може бути

забезпечене ручним керуванням.

У

точках розвантаження кормопровід обладнують спеціальними відводами (рис.

4.2.10), які спрямовують корм до годівниць або дозаторів. У разі заповнення

останньої по контуру кормопроводу годівниці привід вимикається і подача корму

припиняється.

Упродовж

виробничого циклу свиноматкам потрібно змінювати кількість корму, для цього

за індивідуального утримання кожен станок обладнують здебільшого об’ємним

дозатором (рис. 4.2.11). Незважаючи на зовнішні відмінності, усі існуючі

конструкції дозаторів мають загальні компоненти: мірний об’єм, рухому дозуючу

платформу з вивантажувальним вікном, гвинт переміщення платформи і привід

відкривання вікна.

Працюють

дозатори цієї конструкції в такий спосіб: за допомогою регулювального гвинта

встановлюється положення платформи в кожній ємності, згідно з нормою видачі

корму, після завантаження всіх дозаторів кормороздавачем (з верхньої частини)

вручну або механічно приводиться в рух трос важелів керування

вивантажувального вікна і корм одночасно надходить до всіх годівниць ряду. За

іншої конструкції рух об’єму корму в дозуючу ємність регулюється висотою

заслінки через що вона наповнюється до встановленого об’єму. У разі наповнення

всіх дозаторів за допомогою лебідки відкривається нижня частина дозуючої

ємності та корм випадає в годівницю. Потрібно зазначити, що важелі приводу

вікна всіх дозаторів ряду станків з’єднані в один механізм за допомогою

троса. З дозаторів корм поступає в індивідуальні годівниці (в станках для

опоросу) або в загальне для ряду корито. Для

лактуючих свиноматок, яким потрібно згодовувати, починаючи з 2‒7

дня лактації, максимальну кількість корму відповідно до їх фізіологічних можливостей

(вволю), який має рівномірно надходить у годівницю за виникнення у свиноматки

апетиту, і одночасно довго не залежуватися в зволоженому стані, що призводить

до псування. Для цього, за потреби, використовують різні дозатори. У

різних господарствах використовують нормовану годівлю з ваговим чи об’ємним

дозуванням, або годівлю вволю з різного типу самогодівниць. Кращий ефект у

годівлі лактуючих свиноматок і краще споживання корму спостерігається під час

використання самогодівниць різної конструкції. На рис. 4.2.12 наведені різні

типи самогодівниць для лактуючих свиноматок, які забезпечують постійну

наявність у годівниці свіжого доброякісного корму. Така система спричиняє

незручності в дозуванні корму в перші дні лактації, де бажано його поступове

збільшення, і тому слід вручну регулювати багато об’ємних дозаторів. Цю

проблему вирішили конструктори за допомогою автоматичного розподілу корму

спіральних або ланцюгових диспенсерів у іспанській системі об’ємного

дозування Feeding Ball (рис. 4.2.13). У годівлі з використанням диспенсерів

є свої переваги: полегшення процесу роздачі корму, виключення ручної праці,

плавне його регулювання за потребою свиноматки.

Ця

система дозволяє перед опоросом і перші кілька днів після нього користуватися

дозатором-розподільником (диспенсером), за рахунок якого дистанційно

контролюється кількість заданого корму відповідно до кривої годівлі для

кожної свиноматки, спочатку його обмежуючи, а потім поступово підвищуючи аж

до 7 або 10 дня лактації. Потім

диспенсер виставляють на максимальну подачу, даючи можливість наповнюватися

бункеру, і вже свиноматка вирішує, скільки корму їй поїдати.

Також

у меншій мірі використовують вагові дозатори корму, які є точнішими і дорожчими.

Вони імітують систему рідкої годівлі. Обирають криву годівлі індивідуально

для кожної свиноматки залежно від її кондиції, кількості та віку поросят у

гнізді. З ростом поросят свиноматка отримує більше корму відповідно до

кривої, яку можливо корегувати впродовж лактації. Наступним

елементом у нашій технологічній схемі є годівниці, куди корм попадає з

дозаторів. Під час утримання свиноматок в індивідуальних станках частіше за

все використовують годівниці у вигляді жолоба з нержавіючої сталі або

полімербетону. Для

годівлі лактуючих свиноматок частіше використовують годівниці різної форми,

виготовлені з нержавіючої сталі, полімербетону або пластику (рис. 4.2.16).

Кормовий автомат для

свиней (бункерна годівниця)

Кормовий автомат

TUBE-OMAT Для

підгодівлі поросят сисунів використовують різної

конструкції годівнички (рис. 4.2.15), які кріпляться або до підлоги, або до

ПВХ перегородок станка для опоросу. Годівлю

поросят на дорощуванні, відгодівлі та ремонтних свинок забезпечують за

допомогою кормових автоматів, одно- та двобічної видачі корму. Останні

встановлюють між станками, у такий спосіб один кормовий автомат забезпечує

годівлю поголів’я в 2-х суміжних станках. Загальні складові кормових

автоматів: бункер, система подачі з можливістю регулювання, кормова чаша,

ніпельна напувалка. Роботу кормових автоматів побудовано на принципі

самозавантаження кормової чаші у міру її спорожнення. При цьому систему

подачі корму побудовано з урахуванням природної властивості свиней добувати

корм за допомогою рила, що дозволяє регулювати рівень завантаження кормової

чаші шляхом встановлення контрольованого зазору між елементами годівниць.

Рухаючи горловину подачі корму тварини, приводять у дію ворушилку всередині

бункера, що запобігає «зависанню» комбікорму. Встановлена в кормовій чаші

напувалка дає доступ до води безпосередньо в місці споживання корму

тваринами та забезпечує часткове його зволоження. Аналізуючи

технічні рішення компоновки елементів системи автоматизованого роздавання

сухих кормів, можна відзначити велику подібність між обладнанням, яке

пропонують різні виробники (фірми «Big Dutchman», «Schauer Agrotronic GmbH»,

«Skilod А/S», «ACO Funki А/S», «I-TEK», «Rotecna» та ін.). Описана

вище система годівлі сухим комбікормом є найпростішою, має мінімальну

автоматизацію та обмежений функціонал, наприклад, для роздавання двох видів

комбікормів в одному свинарнику потрібно встановлювати два бункери та два

транспортери корму. Тому сьогодні знаходять використання досконаліші

системи, наприклад EcoMatic Pro та DryExact Pro (Big Dutchman). Крім суто

доставки корму до годівниць, вказані системи забезпечують приготування

багатокомпонентних сумішей в процесі роздавання та доставки до конкретного

кормомісця. Відмінності: в EcoMatic Pro застосовано принцип об’ємного дозування, а

змішування компонентів відбувається в процесі транспортування до годівниці,

DryExact Pro оснащено змішувачем з ваговим дозуванням. Керування процесами

приготування та доставки суміші автоматичне згідно з закладеною для

контролера програмою. Системи

типу Dry Rapid використовують для умов годівлі вволю (дорощування та

відгодівля) та свиноматок під час утримання в індивідуальних станках. За

групового утримання свиноматок, з точки зору їх годівлі, виникає дуже

суттєвий недолік у порівнянні з індивідуальним. Справа в тому, що групове

утримання унеможливлює індивідуальний контроль кількості спожитого корму, що

призводить до того, що частина свиноматок (вищі за ієрархією в групі) буде

споживати корму більше, ніж потрібно для нормального розвитку, а інша частина

його недоотримуватиме. На сьогодні цю проблему вирішують використанням

обладнання, яке б дозволило контролювати та регулювати процес споживання

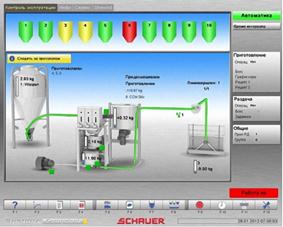

корму. Найдосконалішу

на сьогодні систему, яка, крім згаданої функції, виконує низку додаткових, широко

використовують за кордоном та в Україні. Це кормові автоматичні станції з

комп’ютерним керу ванням

видачі корму. Не зважаючи на різних виробників – CallMatic Pro & Call-In

Pro (Big Dutchman), Electronic Sow Feeding (Nedap ), Compident (Schauer

Agrotronic GmbH) та інших, роботу таких систем організовано за одним

принципом. Кожній свиноматці чіпляють вушну бирку з електронним чіпом, який

має індивідуальний номер. Після того, як свиноматка заходить до станка

кормової станції, комп’ютер через антену зчитує цей номер та дає команду на

фіксацію вхідних дверцят, таким чином ізолюючи свиноматку в станку. Залежно

від віку, стану та ваги тварини в комп’ютер заносять індивідуальну норму

видачі корму. Ідентифікувавши

за номером чіпа свиноматку, комп’ютер дає команду на видачу корму зі швидкістю

100–120 г/хв. Свиноматка не може лягти біля годівниці, тому що підлогу

обладнано повздовжніми ребрами. Закінчивши споживання корму, тварина

залишає зону годівлі, а, отже, й зону дії антени і комп’ютер розблоковує

вхідні дверцята, даючи змогу зайти наступній тварині. Не всі свиноматки

споживають весь виділений для них на добу корм за один захід і за повторного

комп’ютер додасть те, що залишилось.

Кормові автоматичні станції

з комп’ютерним керуванням видачі корму Electronic Sow

Feeding (Nedap Майже всі кормові станції мають додаткові можливості. Одна з них – виявлення свиноматки в охоті, та відокремлення її від основної групи. У

груповому станку розташовують індивідуальний станок для кнура-пробника,

обладнаний віконцем та антеною. Свиноматка, яка прийшла в охоту, відчуває

кнура і підходить до віконця. Час, який вона там проводить, фіксує комп’ютер

і, якщо він перевершує певні межі, свиноматку мітять, як ту, що перебуває в

охоті. Після проходження кормової станції свиноматка потрапляє до

розділювача («сепаратора»). Ідентифікувавши тварину, комп’ютер перемикає

дверцята «сепаратора» у відповідному напрямку. Навіть

якщо свиноматка не зайшла до станції, її легко виявити, тому що її мітить

фарбою автомат, розташований в зоні «спілкування» з кнуром. Крім того,

аерозольними фарбовими автоматами оснащено і «сепаратор», що дає змогу не

розділяючи фізично, виділити необхідну групу тварин. Ще

однією перевагою наведеної кормової станції є те, що свиноматок можна

утримувати великими групами – до 600 голів. По-перше, це здешевлює будівельну

складову витрат, по-друге, введення в таку велику групу ремонтних свинок

проходить дуже легко і безболісно для останніх. Системи

рідкої та вологої (мультифазної) годівлі. Лідером за «рідкою» годівлею свиней серед європейських

країн є Ірландія – 90% всіх господарств, а також Німеччина, Данія (у т.ч.

понад 60% великих свиноферм), Голландія – до 50% всього поголів’я. У

Фінляндії за останні 5 років більше 90% введених у дію свиноферм

використовують систему годівлі рідкого типу. Що стосується технічного

забезпечення, то сьогодні існує два основних типи систем: з попереднім

приготуванням (суто рідка годівля) та приготуванням перед подачею до годівниці

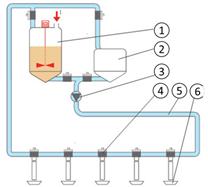

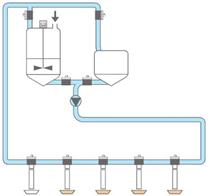

(зі зволоженням безпосередньо під час подачі до годівниці). Систему

годівлі рідкими сумішами розглянемо на прикладі обладнання Liquid Feeding

System виробництва фірми «WEDA Dammann & Westerkamp GmbH». Система

складається зі змішувального резервуара, електронних ваг, кормового насоса,

ємкостей для технічної та свіжої води, компресора і кормових клапанів,

розміщених у приміщенні свинарника. Керує процесом годівлі комп’ютер. Він

включає автоматичний розрахунок норм видачі рідкого корму відповідно до

динаміки росту тварин та їхньою потребою в кормі за раніше розробленим

графіком годівлі. Роботу лінії ілюструє рис. 4.2.19.

Кормові автоматичні

станції з комп’ютерним керуванням видачі корму Compident (Schauer

Agrotronic GmbH)

Системи годівлі рідкими сумішами WEDA Dammann & Westerkamp GmbH

Корм

замішується в змішувальній ємності. Під нею розташовані ваги, за допомогою яких

компоненти корму зважуються і дозуються (рис. 4.2.19 а). Корм,

що перебуває в трубопроводі, подається тваринам водою з ємності використаної

води (рис. 4.2.19 б). Кормова суміш подається насосом по кормопроводу до

останнього клапана. Потім на кожному клапані видається відповідна кількість

корму до спустошення змішувальної ємності. Витиснута вода надходить у ємність

використаної води (рис. 4.2.19 в). Корм без залишку поданий групі тварин, а у

кормопроводі залишається вода. Вода, необхідна для наступного приготування,

перекачується в змішувач із кормопровода (рис. 4.2.19 г). Аналогічні системи

є й у інших виробників: HydroMix (Big Dutchman), Liquimix (Schauer Agrotronic

GmbH), LIQMIX (ACO Funki A/S) та ін.

Системи годівлі

рідкими сумішами LIQMIX (ACO Funki)

Системи мультифазної

годівлі Spotmix

Системи мультифазної

годівлі Spotmix

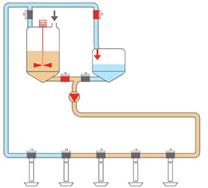

Інший

принцип покладено в роботу системи мультифазної годівлі

Spotmix виробництва фірми «Schauer Agrotronic GmbH» (рис. 4.2.20), яка працює

таким чином: у порціонному змішувачі, установленому на вагах, окремо

готується точна кількість комбікорму, необхідна для кожного кормового вентиля.

Ця маса нагнітається в сухому вигляді в ротаційний розподільник (обслуговує

до 6-и кормомісць), де в сухий корм впорскується вода, і через кормовипускний

відвід у годівницю надходить рідка або кашоподібна суміш. Після завершення

годівлі ротаційний розподільник і трубопроводи очищаються продувкою повітрям

і водяним аерозолем.

При

цьому змішується і транспортується сухий корм, який після проходження ротаційного

розподільника подається в годівницю в сухому, кашоподібному або рідкому

вигляді. Годівниці, оснащені датчиками, можуть наповнюватися до восьми разів

на день, але перед тим, як приготувати чергову порцію корму, комп’ютер

обов’язково перевіряє, чи з’їдена попередня. Якщо надходить відповідь, що

годівниця порожня, система починає готувати наступну порцію корму для

заданого кормомісця. А якщо ні, то він пропустить це кормомісце і перейде до

наступного. Інформація про те, з’їдений корм чи ні, запитується через 10, 20

і 30 хвилин після годівлі. З урахуванням статистики цих даних у подальшому

автоматично регулюється кількість корму, що подається на певне кормомісце. Наступні

системи, а саме підкормки поросят-сисунів замінником молока, з’явились через

поліпшення генетики свиноматок у бік багатоплідності. На

свинарських підприємствах високого виробничого рівня отримують від 14 до 16

поросят від свиноматки за опорос. Молочна продуктивність свиноматок при цьому

доходить до межі та вони втрачають дуже багато у вазі. Тому підкормка поросят

до відлучення в цьому випадку стала обов’язковою. Сьогодні вирішення цього

питання забезпечено системами CulinaCup та CulinaFlex pro (Big Dutchman) або

Babyfeed (Schauer Agrotronic GmbH). Остання, крім замінника молока, може

подавати рідкий стартерний комбікорм.

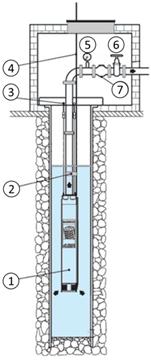

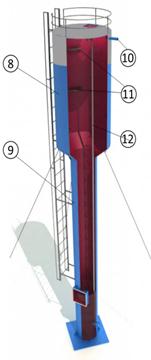

4.3. Обладнання для водопостачання та

напування Технологічний

процес водопостачання та напування (рис. 4.3.1) поряд з технічними засобами

забезпечується відповідними спорудами та мережами. В якості джерела

водопостачання на свинарських фермах у більшості випадків використовують

трубчасті колодязі (свердловини, рис. 4.3.2 а).

Забір

води зі свердловини здійснюють за допомогою насосів – заглиблених або поверхневих,

якщо від рівня встановлення насоса до рівня води не більше 8 м. Якщо якість

води не відповідає вимогам, перед подачею до башти її очищають. Крім накопичення

води, водонапірна споруда забезпечує підтримання постійного тиску в зовнішній

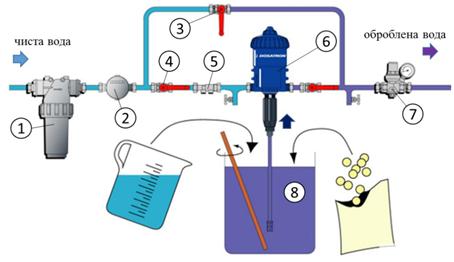

(подача) та внутрішній (розподіл) водопровідних мережах (рис. 4.3.2 б). Перед подачею в

окремі секції свинарника встановлюють додаткові системи підготовки, які

дозволяють дозовано вводити медичні препарати і вітаміни безпосередньо у

воду, яка подається в напувалки (рис. 4.3.3). Максимально ефективне

використання препаратів досягається тим, що вони надходять до системи поїння

пропорційно фактичній витраті води.

Напування

свиней здійснюють за допомогою

напувалок двох типів: подачі води за потребою та постійного рівня. Перші,

в свою чергу, бувають ніпельні (соскові) та чашкові (рис. 4.3.4). В обох конструкціях

принцип відкривання клапана схожий (рис. 4.3.4), але в першому випадку вода

потрапляє свині до рота, а в другому наливається в чашу. Ніпельні та чашкові

напувалки для різних технологічних груп свиней відрізняються розмірами та

висотою установки від рівня підлоги.

Принцип роботы

дозатрона Dosatron D25 Напувалки

постійного рівня також мають два конструкційних рішення: підтримання рівня

води за допомогою поплавкового механізму та вакуумного клапана. Поплавкові

автонапувалки – це, переважно, групові напувалки-термоси, які використовують

за холодного утримання свиней (рис. 4.3.5 а).

Вакуумний

клапан, наприклад VRH-3 (Rotecna), може бути встановлений разом з коритом для

суто напування або над годівницею (індивідуальною або загальною). Це дає

змогу забезпечити зволоження корму в годівниці. 4.4. Засоби створення мікроклімату в

свинарських приміщеннях Мікроклімат

– це сукупність фізичних та хімічних

параметрів середовища всередині приміщення для утримання тварин: • температури

повітря; •

газового складу повітря – вологість, концентрація пилу, вуглекислого газу,

аміаку, сірководню, окису вуглецю; •

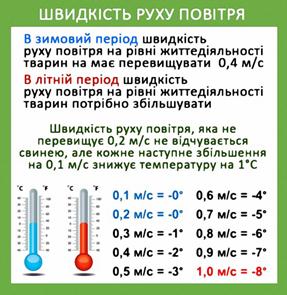

інтенсивність освітлення. Зазначені

параметри мають нормативні показники (рис. 4.4.1), встановлені для кожної

технологічної групи. Треба зазначити, що деякі показники, наприклад

температура, мають динамічні нормативи, тобто для однієї технологічної групи

змінюються протягом періоду утримання. При цьому завдання сучасних систем

створення мікроклімату свинарників – забезпечення газового складу та

температури повітря. Температура в свинарських приміщеннях

Щодо

освітлення, то цей параметр закладається ще на етапі проєктування та

будівництва відповідних приміщень розмірами та кількістю вікон (природне

освітлення) та облаштуванням системи освітлення (штучне освітлення).

Сучасні

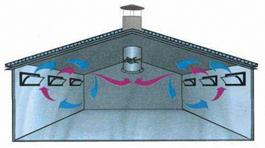

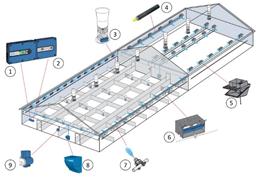

системи створення мікроклімату включають підсистеми (рис. 4.4.2): •

система вентиляції – забезпечує регулювання газового складу та частково

температури повітря (у літній період) в приміщенні; •

системи кондиціювання та опалення – забезпечують регулювання температури

повітря в приміщенні. На

сьогодні використовують низку конфігурацій систем створення мікроклімату,

основна відмінність між якими – різні конфігурації систем вентиляції, при

цьому системи опалення та кондиціонування однакові. Розглянемо декілька

найпоширеніших систем, які використовують під час утримання свиней на

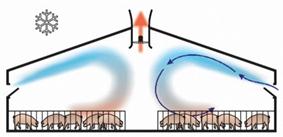

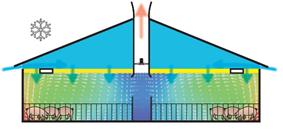

щілинній підлозі. Система

створення мікроклімату на основі системи вентиляції від’ємного тиску (рис.

4.4.3, 4.4.5) – витяжна, із припливом повітря через клапани, розташовані в

стінах або стелі, які автоматично відкриваються та закриваються за допомогою

сервомотору відповідно до команд контролера мікроклімату. Відвід відпрацьованого

повітря із приміщення здійснюється через витяжні шахти, розташовані в

перекритті приміщень.

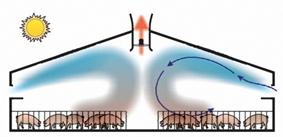

Одна

з особливостей роботи системи забезпечується формою «крила» стінового

припливного клапана (рис. 4.4.4 а) – влітку клапан направляє свіже повітря

безпосередньо на тварин, що сприяє їх охолодженню (рис. 4.4.5 а). Взимку

холодне свіже повітря спрямовується до стелі приміщення, змішується з теплим

повітрям і частково підігрівається (рис. 4.4.5 а).

Над

припливними клапанами встановлюють форсунки зрошення для кондиціювання повітря

влітку (рис. 4.4.6). Крім прямої функції, система кондиціювання може

виконувати низку побічних – регулювання вологості повітря, пригнічення

запиленості, зволоження поверхонь у приміщенні перед дезінфекцією.

Централізоване

опалення приміщень за допомогою проміжного теплоносія (води) під час використання

цієї системи виконують для секцій підсисних свиноматок і поросят на

дорощуванні (інколи для відгодівельного поголів’я). Сьогодні найбільш

використовувані типи теплообмінників Spiralflex розміщують під припливними

клапанами (рис. 4.4.7 а). Взагалі щодо опалення, то крім централізованих

систем у свинарстві, використовують прямий нагрів повітря за допомогою

теплогенераторів повного згоряння (рис. 4.4.7 б), які працюють на рідкому або

газоподібному паливі. Це пересувні засоби, які, як правило, використовують

для прогрівання та просушування приміщень після дезінфекції або як резервні

(страхові) на випадок аварійних ситуацій.

Головним

недоліком наведеної системи є те, що за низьких температур припливні клапани

обмерзають, що призводить до виходу з ладу сервоприводів та системи загалом. Наступну

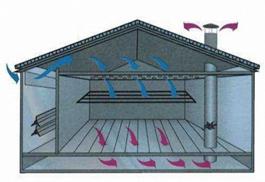

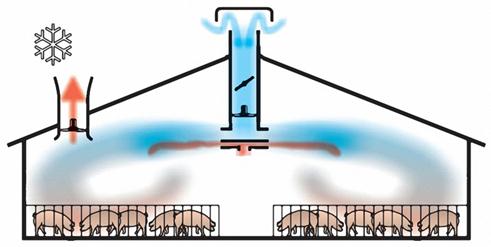

систему створення мікроклімату побудована на основі дифузійної системи

вентиляції (рис. 4.4.6, 4.4.7), яка передбачає наявність у приміщеннях

перфорованого стельового перекриття. У дифузійній системі подача повітря

відбувається через стелю, яка складається зі спеціальних перфорованих

стельових плит (рис. 4.4.8 а,б).

Рівномірне розташування дуже маленьких отворів на поверхні

стелі забезпечує низьку швидкість припливу повітря в тваринницьке приміщення,

тим самим мінімізуючи ризик шкідливого впливу протягів у зони утримання

тварин у холодну пору року. Видалення відпрацьованого повітря аналогічно до

попередньої системи. Для забезпечення достатнього охолодження свиней в жарку

пору року відбувається додаткова подача повітря через стельовий припливний

клапан (рис. 4.4.10 а, 4.4.11), тобто утворюється комбінація дифузійної

системи та від’ємного тиску – комбідифузійна. Централізоване опалення та кондиціювання повітря

забезпечують аналогічними до наведених раніше системами.

До

недоліків цієї системи можна віднести: •

можливість утворення конденсату або інію на перфорованій стелі, що може

знизити приплив свіжого повітря за різкого зниження температури; •

на перфорованій стелі накопичується пил, бруд і мікроорганізми, а її миття та

дезінфекція досить ускладнені. Ще

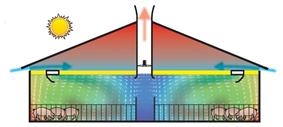

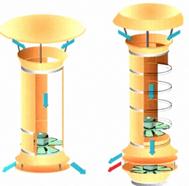

одну систему створення мікроклімату побудовано на основі системи вентиляції

рівного тиску (рис. 4.4.12, 4.4.13). Вона включає в себе припливні

вентилятори, які нагнітають повітря всередину приміщення, і витяжні, які

видаляють його назовні.

Проте,

щоб уникнути проблем з конденсатом, систему мають проєктувати з невеликим негативним

тиском. У системі рівного тиску не задіяні стіни свинарників, тому її робота

не так підлягає впливу вітру. Припливні вентилятори мають рівномірно

розташовуватися уздовж осьової лінії приміщення. Зазвичай приміщення

поділяють на квадрати, в центрі кожного з яких розміщується припливна шахта.

Розташування витяжних шахт не відіграє особливої ролі, оскільки вони не

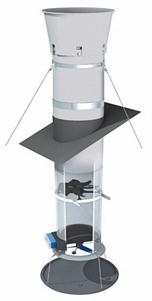

впливають на напрямок повітряних потоків. У

нижній частині припливної шахти монтують вентилятор-змішувач, який в холодну

пору року підтягує нагріте внутрішнє повітря і перемішує його з холодним

припливним, знижуючи небезпеку потрапляння холодного повітря в зону розміщення

тварин (рис. 4.4.14).

Витяжні

шахти в системі рівного тиску аналогічні до попередніх систем (рис. 4.4.15

а), включають до свого складу осьовий вентилятор і клапан з гравітаційним

або примусовим приводом. Припливні шахти (рис. 4.4.15 б) мають ті самі

складові, крім того, верхню частину

оснащують козирком та захисною сіткою, а нижню – повітророзподільними

пристроями. У деяких конструкціях пропускна здатність припливних отворів

розподільчого пристрою залежить від напрямку руху повітря – найбільші

продувають повітря у напрямку кутів зони дії шахти, а найменші направляють

його до стін, відстань до яких менша, ніж до кутів. Таким чином, знижується

ризик виникнення протягів та забезпечується рівномірність розподілу повітря.0

Найбільшим

недоліком системи рівного тиску є подвійна, в порівнянні з попередніми,

витрата електроенергії. Під

час вибору конфігурації системи створення мікроклімату для конкретного

підприємства, в першу чергу, потрібно враховувати кліматичну зону його

розташування. Проте навіть на одному свинарському підприємстві в основних

приміщеннях різного призначення можуть бути використані всі наведені вище

системи як самостійно, так і в комбінаціях. Крім

того, в кожній наведеній системі окремо забезпечують локальне обігрівання

поросят-сисунів і дорощування. Для перших кожен станок обладнують

інфрачервоною лампою і килимком з електропідігрівом (або спеціальною секцією

щілинної підлоги) (рис. 4.4.17).

Для

поросят на дорощуванні у станках організовують секцію теплої підлоги, яка може

бути суцільною бетонною, в якій вкладено обігріваючі елементи (труби з

подачею гарячої води або електрообігрів). Ще один варіант – обладнання

станків відкидними кришками зі встановленими під ними інфрачервоними лампами

(рис. 4.4.18).

Слід

зауважити, що обігрівання поросят за допомогою теплої підлоги є ефективнішим,

ніж променеве (лампами), бо є «контактним». Щодо

перспектив удосконалення систем створення мікроклімату, то на сьогодні превалюють

два основних напрямки – енергозбереження та екологія. Перші такі системи

(наприклад, теплоутилізатор серії TL виробництва фірми HAKA GmbH, Німеччина)

вже пройшли успішні випробування та починають використовуватись на

свинофермах Європи.

Вони

дозволяють зменшувати витрати енергії, отже, й коштів, використовують

принципи утилізації теплоти відпрацьованого повітря, яке видаляють зі

свинарника. При цьому заявлена економія енергоресурсів сягає 60%. Поряд

з енергозбереженням розвивається напрямок природозбереження, мета якого –

зменшити викиди (емісію) пилу та аміаку в довкілля. Централізовані системи

очищення працюють давно, особливо розповсюджені у птахівництві.

Децентралізовані системи очищення повітря з’явилися зовсім недавно і ще не

набули такого розповсюдження, як централізовані. Такі системи простіші за

конструкцією і можуть бути встановлені в тваринницьких приміщеннях з існуючими

системами вентиляції без додаткових будівельних витрат. У

першу чергу, це стосується свинарників з децентралізованими системами

вентиляції, які було розглянуто вище. Один з прикладів – система HelixX,

виробництва фірми Big Dutchman (рис. 4.4.20).

Система охолодження

за допомогою туману від компанії LUBING на свинокомплексі

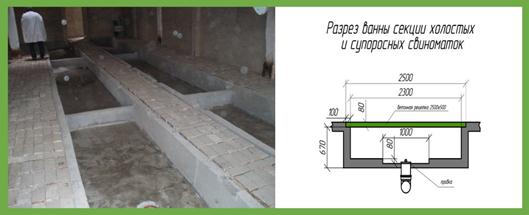

4.5. Видалення гною Однією

з визначальних характеристик розглянутого раніше способу утримання свиней на

щілинній підлозі є повна ізоляція окремих технологічних груп одна від одної.

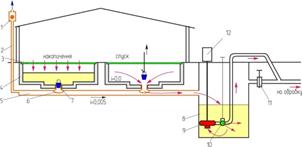

Відомі гідравлічні системи видалення рідкого гною (відстійно-лоткова,

самопливна безперервної дії, гідрозмивна) через особливості конструкції та

експлуатації не можуть забезпечити такої ізоляції, бо розраховані на

охоплення приміщення загалом. Тому у разі зазначеного способу утримання

використовується вакуумно-самоспливна система, сутність роботи якої полягає

у такому (рис. 4.5.1): •

тверда і рідка фракції гною надходять через щілинну підлогу над гноєзбірними

ваннами і накопичуються завдяки герметичному запиранню зливних отворів.

Після заповнення ванни пробку зливу піднімають вручну за допомогою гака, і

гній спрямовується до зливного отвору та каналізаційними трубами видаляється

за межі свинарника у проміжний гноєзбірник, звідки самопливом або фекальним

насосом по трубах подається до місця переробки (обробки).

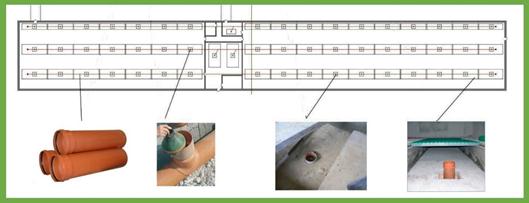

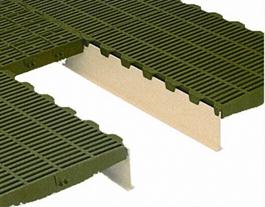

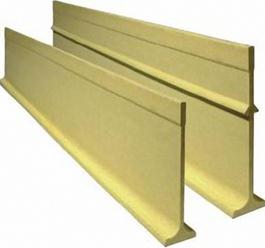

Щодо

щілинної підлоги, то на сьогодні найбільшого поширення отримали два варіанти

її виконання – з полімерів (рис. 4.5.4) та бетону (рис. 4.5.5). При цьому

полімерна щілинна підлога використовується у

відділеннях для опоросу та дорощування, в інших секціях – бетонна. Секції

ластикової щілинної підлоги набирають на Т- або дельтаподібні балки зі

склопластику, які, в свою чергу, опираються на стінки ванни або проміжні

опори. Секції бетонної щілинної підлоги вкладають поперек ванни, за

необхідності використовуючи бетонні проміжні опори.

Коли

система перебуває в експлуатації, то слід дотримуватися таких вимог: •

гній видаляти кожні чотирнадцять днів; •

спорожнювання ванн слід починати з відкриття найдальшого від виходу корка; •

не можна спорожняти кілька гнойових ванн одночасно. Спорожняти наступну ванну

можливо лише після того, як була повністю спорожнена попередня; •

упродовж 2–3 хвилин, поки відбувається злив гною в каналізацію, необхідно

вимкнути вентиль подачі води в напувалки та кормовий автомат; •

після відводу гною необхідно вставити корки на місце і проконтролювати їхнє

правильне положення; •

ніколи не намагайтеся зупинити відвід гною за допомогою корка. У

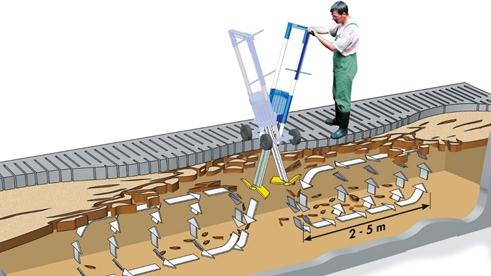

процесі накопичення у ваннах гній може розшаровуватись і під

час зливу ванна не буде спорожнюватись повністю. Для гомогенізації гною у

ваннах під щілинною підлогою використовують

спеціальні змішувачі, наприклад PORCO, фірми RECK-Technik GmbH & Co (рис.

4.5.6).

Оператор

підкочує міксер вручну, після чого крізь отвори щілинної

підлоги опускає вал мішалки у ванну. Коли він починає обертатися, лопаті під дією відцентрових сил

відкриваються і відбувається змішування. Крім того, для поліпшення якості

перемішування вал разом з приводом має можливість відхилення від вертикалі. Для

перекачування гною з проміжного збірника застосовують заглиблені відцентрові

фекальні насоси, які виконують моноблоково (рис. 4.5.7 а) або з довгим валом

(рис. 4.5.7 в). Для гомогенізації гною перед перекачуванням використовують

мішалки (рис. 4.5.7 б) або сам насос, обладнаний перемикачем потоку (рис.

4.5.7 в).

За

умов холодного утримання свиней підстилку разом з гноєм

видаляють по закінченні циклу утримання групи за допомогою мобільних засобів

– бульдозера, фронтального навантажувача, тракторного причепа. 4.6. Обробка (переробка)

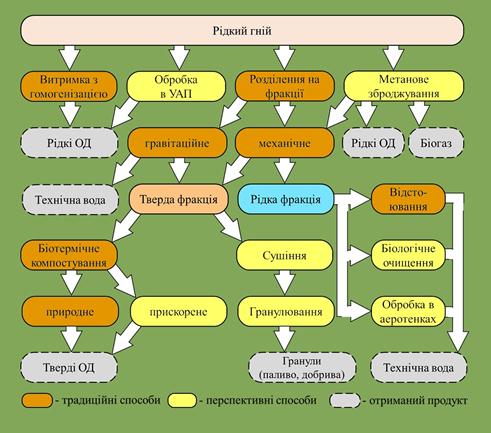

гною Вибір технології обробки (переробки) гною буде залежати від фізичних

властивостей отриманого гною, в першу чергу, його вологості. Так, за

використання підстилки отримують твердий (підстилковий) гній, який має

вологість 60–80 % (холодне утримання свиней). Якщо під час утримання свиней

підстилку не використовують, то маємо безпідстилковий гній, який за вологістю

діляють на такі групи: напіврідкий – 80–92%; рідкий – 92–97%; гнойові стоки

– понад 97 %. Іншим

важливим чинником вибору системи обробки гнойових стоків є можливості

господарства з подальшої його утилізації. У переважаючій більшості випадків

видалений з тваринницьких приміщень гній є основою для приготування

органічного добрива (далі – ОД), та є й альтернативні варіанти: переробка на

підстилку, отримання біогазу, твердого палива тощо (рис. 4.6.1).

У

більшості промислових свиногосподарств України використовують безпідстилкове утримання

свиней і застосовують два варіанти його обробки – витримка з гомогенізацією

за допомогою механічних мішалок та розділення на фракції (гравітаційне та

механічне). Останнє потребує подальшої окремої обробки твердої та рідкої

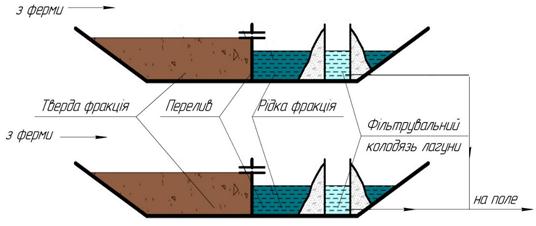

фракції. Найпростішим

способом зберігання та знезараження рідкого гною, гнойових стоків та рідкої

фракції гною після розподілу на фракції є його зберігання в герметичних

сховищах заглибленого та наземного характеру (лагунах) відкритого (дуже

рідко закритого) типу, як правило, кількість лагун – 2, кожна розрахована на

річний вихід гною з ферми. Тривалість такого зберігання визначена

ВНТП-06-2006 і складає півроку. Як правило, в Україні використовують

відкриті ґрунтові лагуни з плівковою герметизацією, але все частіше під

тиском екологічних організацій будують гноєзбірні лагуни закритого типу (рис.

4.6.2).

Для

прискорення знезараження гною в лагунах використовують витримку з

гомогенізацією, її проводять також для забезпечення однорідної консистенції

маси перед внесенням на поля в якості органічного добрива. Якщо перемішування

гною проводять у процесі накопичення та зберігання – це забезпечує

скорочення терміну його обробки та знезараження (за рахунок аерації). Для

перемішування застосовують заглиблені та поверхневі фекальні насоси та

мішалки-гомогенізатори (міксери). На

промислових комплексах минулого сторіччя використовували гравітаційне

розділення, яке виконують шляхом відстоювання в горизонтальних

відстійниках-накопичувачах, вертикальних і радіальних відстійниках.

Застосовують для рідкого гною та стоків, при цьому, по завершенні процесу

отримують тверду знезаражену фракцію, та рідку, яку можна використовувати в

якості технічної рідини (води) або вносити на поля зрошення. Мінімальна

кількість відстійників – два: один наповнюється, в іншому йде витримка.

Зменшення вологості твердої фракції додатково досягається за рахунок

випаровування води.

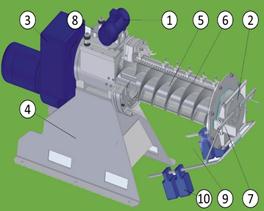

Така

схема розділення гною на фракції є досить тривалою і вимагає додаткових гноєсховищ,

тому останнім часом ширшого використання набуло механічне розділення за

допомогою шнекових пресів-сепараторів. Роботу таких машин розглянемо на

прикладі сепаратора FAN PSS (FAN Separator & BAUER), наведеного на рис.

4.6.5.

Сепаратор

завантажується за допомогою насоса, транспортером або самопливом з накопичувального

резервуара. Всередині впускної секції вібратор попередньо ущільнює гній, що

дозволяє прискорити відокремлення рідкої складової

вже на початку сепарації. У міру просування гною на поверхні сита

відокремлені волокнисті складові твердої фракції створюють фільтрувальний

шар, який затримує дрібніші частки. Завдяки конструкції сита цей шар

просувається разом з основною масою. На

кінцевому етапі проходження маси між шнеком і подвійною засувкою утворюється

робочий корок із твердої фракції. Тиск шнека, з одного боку, та

відтискаючого пристрою, з іншого, дозволяє випресовувати із твердої фракції

всю вільну і частину зв’язаної вологи. Сила, з якою відтискаючий пристрій діє

на робочий корок регулюється кількістю та положенням противаги. При цьому

вологість твердої фракції регулюється в межах 50–70 %, вміст сухої речовини

у рідкій фракції менше 1 %, тобто ефективність відокремлення понад 99 %.

Щодо

перспективних технологій обробки (переробки) гною, в першу чергу, увагу потрібно

приділити метановому (анаеробному) зброджуванню, якому підлягають

всі види гною, підготовлені до відповідного стану – вологості 88–90 %

(згущенням або зволоженням) – та позбавлені твердих включень розмірами понад

30 мм (подрібненням), в результаті отримують органічні добрива та біогаз. Це

– це суміш метану та вуглекислого газу за середньої концентрації 40–70 та

60–30 % відповідно, з невеликою кількістю домішок (азот, сполуки кремнію та

сірки). Його теплотворна спроможність у півтора–два рази нижча за теплотворну

спроможність природного газу, але завдяки його дешевизні біогазові установки

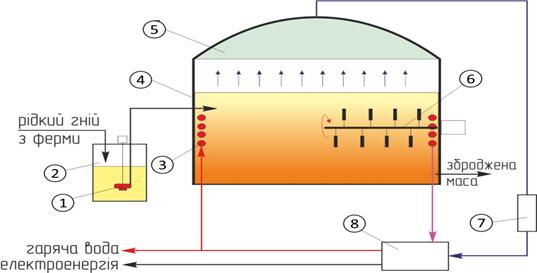

набувають широкого використання як джерело відновлювальної енергії. В

основу цього виду переробки гною закладені біологічні процеси зброджування

та розкладання органічних речовин під впливом метаноутворювальних бактерій в

анаеробних умовах, які характеризуються відсутністю вільного кисню, високою

вологістю та відповідною температурою середовища: 15–20°С для психофільних,

30–40°С для мезофільних та 50–70°С для термофільних бактерій. Анаеробне

зброджування проводять за допомогою біогазових установок (рис. 4.6.7), до

складу яких входить: блок підготовки сировини

(приймання та усереднення, гомогенізація, подрібнення, підігрів); реактор

(зброджування); блок обробки збродженого субстрату (накопичення, сепарація,

обробка та зберігання); блок обробки біогазу (збирання, очищення, зберігання

та використання) На рис. 4.6.7 наведено приклад компонування біогазової

установки, а на рис. 4.6.8 – принцип її роботи. Система

повністю закрита, що забезпечує мінімальний шкідливий вплив на довкілля.

Зброджування проводять у спеціальних реакторах, які є герметичними, термо-

та гідроізольованими, обладнаними пристроями для перемішування сировини та

системою обігріву.

Тривалість

зброджування сировини за психофільного режиму становить від 30–40 і більше

діб, мезофільного – у межах 10–20 діб, термофільного

– у межах 5–10 діб (рис. 4.6.8). Отриманий

біогаз тут же використовують для отримання електроенергії (когенераційна установка,

рис. 4.6.12) та гарячої води для підігріву субстрату. Витрати теплової та

електричної енергії на потреби самої установки становлять 5–15% всієї

енергії, яка виробляється на ній. Звичайно,

біогазові технології відомі давно і широко використовуються для переробки відходів

з отриманням енергії у вигляді газу, але в Україні, незважаючи на потенціал і

потребу в енергоресурсах, на сьогодні працює близько 10 великих біогазових

установок, при цьому в Німеччині, наприклад, понад сім тисяч. Як

правило, механічне та гравітаційне розділення є проміжною операцією в

процесах обробки (переробки) гною. Далі рідку фракцію вносять як під оранку,

так і для підживлення рослин, а тверду піддають подальшій обробці. Один зі

способів переробки твердої фракції є безпідстилкове (після розділення) та

нативне підстилкове компостування. Біотермічне

компостування гною –

це біологічний процес, при якому внаслідок діяльності різних мікроорганізмів

відбувається розкладання органічної речовини. Процес відбувається з

виділенням теплової енергії, яка витрачається на випаровування води та інтенсифікацію

життєдіяльності мікроорганізмів.

У

процесі біотермічного компостування гній знезаражується, по закінченні

отримують якісне органічне добриво. Біохімічний

розклад речовин компостованої суміші може відбуватись як в аеробних, так і

анаеробних умовах. У природних умовах, наприклад ґрунті, ці процеси

проходять паралельно. У штучних умовах на найбільшу увагу заслуговує аеробний

біотермічний процес, що відбувається внаслідок життєдіяльності сапрофітної

аеробної мікрофлори. Кінцевий ступінь стабілізації органічної речовини в

обох процесах є однаковим, але під час аеробного розкладу гною виділяється

тепла майже у 25 разів більше, ніж під час анаеробного процесу, отже, й

швидкість його знезараження вища. Біотермічне компостування проводять на

відкритих майданчиках або в гноєсховищах. Прискорене

біотермічне компостування – це керований процес зі створенням і підтримкою

оптимальних умов для проходження мікробіологічних процесів (вологості, температури,

структури, складу і наявності біогенних речовин) і мінімізацією терміну

переробки відходів у якісний компост. Для забезпечення процесу прискореного

компостування на сьогодні використовують аератори. Переважаюча більшість

конструкцій аераторів (рис. 4.6.13) представляють горизонтально розміщений

ротор діаметром від 0,3 до 1,2 м, з різними типами різальних та перемішуючих

робочих органів (лопаті, штифти, фрези тощо). Ротор встановлюють у арочному

корпусі, який забезпечує міцність конструкції. Для забезпечення введення води

або поживних розчинів аератори оснащують зрошувальною системою. Аератори

бувають начіпні, причіпні та самохідні, з приводом від двигуна внутрішнього

згорання або електропривідні. Рухаючись

вздовж бурта лопатями ротора, аератор перекидає гній, розпушує його,

насичуючи повітрям. При цьому система зрошення дозволяє підтримувати

оптимальну для мікроорганізмів вологість. Основна перевага прискореного компостування

в порівнянні з природним – скорочення строків приготування добрива з 120–180

до 20–45 діб. Крім того, за рахунок управління процесом, якість отриманого

добрива вища, ніж за природного компостування. Ще

одна перспективна технологія переробки твердої фракції гною – гранулювання з

подальшим використанням в якості палива або органічного добрива. У

першому випадку отримують додатковий енергоресурс, який можна використовувати

безпосередньо на фермі. У другому (добрива) гранулюванням досягають суттєве

зменшення об’єму продукту, що зменшує витрати на транспортування. Крім того,

підвищується технологічність отриманого продукту – його внесення в ґрунт не

потребує спеціальної техніки, можна використовувати обладнання для внесення

мінеральних добрив.

Технічне

забезпечення процесу аналогічне до гранулювання комбікорму, за високої вологості

гною перед гранулятором встановлюють барабанну сушарку. Враховуючи

все активніший тиск з боку населення та екологічних організацій, все більшої

популярності набуває не лише в нашій країні обробка рідкого гною за допомогою

установки активації процесів (далі – УАП) з використанням апаратів з вихровим

шаром (далі – АВШ) феромагнітних елементів, дійсно є перспективною. АВШ – це

робоча камера (труба), розташована в індукторі обертового електромагнітного

поля. У робочій зоні трубопроводу містяться циліндричні феромагнітні

елементи, які під дією електромагнітного поля швидко обертаються (рис.

4.6.15). Через співударяння їх рух хаотичний і займає весь об’єм робочої

камери. Загальна

схема обробки гною в УАП така: гній надходить із каналізаційних колекторів у

накопичувальну ємність, звідки за допомогою насоса його подають до установки

активації процесів. Туди ж з бака дозатора у подаючу магістраль надходить

реагент, який у робочій зоні УАП активується, у зв’язку із чим відбувається

значне прискорення хімічних реакцій, пов’язаних з гідролізом жирових

речовин, що містяться в стоках (середовище лужне) та підвищення температури

гною, що призводить до швидкого і ефективного знезараження гною. Одночасно

зважені речовини, що перебувають у гноєві, проходять механічну обробку

феромагнітними елементами. Знезаражений рідкий гній на виході з УАП не має

специфічного запаху, може накопичуватись у відкритих гноєсховищах (лагунах)

безпосередньо на території ферми. При цьому продуктивність обробки рідкого

гною може сягати 30 м3/год. Простіше

виглядає ситуація з підстилковим гноєм, адже низька вологість і підвищений

вміст органічних речовин (підстилки) дозволяє дуже просто переробляти його з

використанням природного компостування. При цьому отримують органічне добриво,

яке не потребує складних спеціальних засобів механізації для його внесення.

Загалом поводження з твердим гноєм аналогічне до операцій з переробки

твердої фракції рідкого гною. Відмінності будуть у

режимах та характеристиках робочого процесу окремих операцій. Питання

для самоконтролю 1.

Яким основним чинникам має відповідати обладнання для утримання свиней? 2.

Які умови утримання та обладнання застосовуються для холостих та

умовно-поросних свиноматок у промисловому свинарстві? 3.

Переваги та недоліки індивідуального утримання умовно-поросних свиноматок? 4.

Які умови утримання та обладнання застосовують для поросних свиноматок у

промисловому свинарстві? 5.

Як ви розумієте поняття дрібногуртового та великогуртового утримання

свиноматок? 6.

Охарактеризуйте переваги та недоліки утримання свиноматок на глибокій

підстилці? 7.

Що таке кормові станції для годівля свиней та які їх основні переваги та

недоліки? 8.

Які умови утримання та обладнання використовують для підсисних свиноматок у

промисловому свинарстві? 9.

Охарактеризуйте основні технічні аспекти забезпечення процесу дорощування

молодняку свиней. 10.

Розкрийте алгоритм заповнення станків для дорощування молодняку свиней

відповідно до станкової площі та живої маси тварин. 11.

Який спосіб утримання є найпоширеніший для вирощування відгодівельного

молодняку свиней? 13.

Охарактеризуйте метод холодного утримання молодняку свиней на відгодівлі. 14.

Яка стаття витрат займає найбільшу частку у собівартості виробництва свинини?

15.

Опишіть технологічну схему годівлі свиней. 16.

За допомогою якого механізму відбувається доставка кормів з бункерів

оперативного запасу до свиней відповідної технологічної групи? 17.

Яку функцію виконує об’ємний дозатор на годівниці для свиноматок під час

індивідуального утримання? 18.

Годівниці яких модифікацій використовуються для годівлі поросят-сисунів? 19.

Охарактеризуйте принцип роботи кормових автоматів, кормових станцій та

самогодівниць для годівлі різних статево-вікових груп свиней. 20.

Опишіть принцип дії системи рідкої годівлі свиней у сучасному свинарстві. 21.

Які існують типи напувалок для забезпечення свиней питною водою? 22.

Які види напувалок використовують для забезпечення водою свиней? 23.

Опишіть конструкційні рішення для напувалок за постійного рівня подачі води

для свиней. 24.

Що таке мікроклімат? 25.

Опишіть технологічну схему функціонування системи мікроклімату у виробничому

приміщенні на свинокомплексі. 26.

Які системи вентиляції виробничих приміщень застосовують на свинокомплексах? 27.

Як забезпечується локальний обігрів поросят-сисунів? 28.

Яка мета напрямків енергозбереження та природозбереження під час

удосконалення систем мікроклімату? 29.

Суть роботи вакуумно-самоспливної системи видалення гною свиней? 30.

З яких матеріалів найчастіше виготовляють щілинну підлогу для комплектації

об’єктів свинарства? 31.

Особливості експлуатації гнойових ванн у свинарстві. 32.

За допомогою якого механізму відбувається перекачування гною з ванн у

гноєзбірник? 33.

Коли видаляється гній з підстилкою та холодного утримання свиней? 34.

На які групи поділяється гній залежно від його волості за утримання свиней на

щілинній підстилці? 35.

Яка тривалість зберігання гною у лагунах відповідно

до ВНТП -06-2006? 36.

Для чого застосовують витримку гною з гомогенізацією? 37.

Перспективи використання метанового (анаеробного) зброджування гною в умовах

свинокомплексів. 38. Опишіть процес природного

біотермічного компостування гною. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||