|

|

ТЕХНОЛОГІЯ ЗБЕРІГАННЯ ТА ПЕРЕРОБКИ ПРОДУКЦІЇ

РОСЛИННИЦТВА Електронний посібник |

||

|

|

РОЗДІЛ 8 |

||

|

ОСНОВИ ПЕРЕРОБКИ ОВОЧІВ, ПЛОДІВ ТА ВИНОГРАДУ Харчування людства завжди залежало від двох факторів: сезонності

виробництва харчових продуктів та їх збереження. Більшість продуктів швидко

псується, тому люди давно почали шукати способи їх зберігання більш тривалий

час. Поширені з давніх-давен способи консервування – сушіння, виноробство,

квашення – уповільнювали, але не припиняли псування продукції. Лише в XIX ст.

з’явились способи консервування в герметичній тарі, а наприкінці XIX ст. –

холодильні машини. У загальному обсязі урожаю садовини та городини продукція нележка

становить близько 40 %. В Україні вирощують багато різних плодів, овочів,

винограду, для яких тут сприятливі погодно-кліматичні умови, створена потужна

переробна промисловість, що налічує близько тисячі великих і багато малих

підприємств. Переробка окремих видів овочів і фруктів має зональний характер: квашення

капусти, переробка картоплі – на півночі України, сушіння плодоовочевої продукції

– на півдні. Мета переробки продукції овочівництва та плодівництва: 1) зберегти

вирощені плоди й овочі; 2) забезпечити людей продуктами у міжсезоння; 3) мати

прибуток від консервної промисловості; 4) підвищити ефективність

плодоовочевого виробництва; 5) переробляти нестандартну продукцію, ту, що

зібрана механізованим способом та непридатна для зберігання; 6) виробляти

більше продукції з фруктів і ягід; 7) розширяти асортимент консервованої

продукції з фруктів, овочів і картоплі; 8) переробляти продукцію, яку

вирощують в індивідуальних, фермерських та інших господарствах. Не вся вирощена

продукція придатна для консервування через недотримання промислової

технології вирощування та збирання, використання невідповідного ботанічного

сорту. У більшості країн Європи переробляється понад 50 % вирощених овочів та

понад 60 % фруктів. В Україні потрібно нарощувати виробництво

високовітамінного консервованого продукту з овочів, зеленого горошку, перцю

солодкого, високовітамінних консервів із смородини та суниць. 8.1. Особливості плодоовочевої сировини як

об’єкта переробки Якість консервованої

продукції залежить від: 1) якості сировини (ботанічного і товарного сорту,

ступеня стиглості, однорідності); 2) якості спецій та всіх складових

рецептури; 3) якості підготовки сировини та всіх складових рецептури (миття,

очищення, різання, подрібнення, теплова обробка та інші за технологічним

процесом роботи); 4) наявності відповідного обладнання, тари та їх

підготовки; 5) дотримання технології обробки, переробки, закупорювання; 6)

режиму зберігання консервованої продукції. Технологія

попередньої обробки та переробки продукції має враховувати фізико-хімічні

властивості об’єктів переробки та який кінцевий продукт хочуть отримати.

Плоди, овочі, ягоди – це продукція вегетативного і репродуктивного

походження. Плоди вегетативного походження (бульби, частини стебла тощо)

мають тканини, до складу яких входять недорозвинені паренхімні клітини

первинної меристеми, що не мають міжклітинних ходів, не містять повітря і

нестійкі проти механічної дії. Покривні тканини є ніжні (морква) і

грубі. В останніх меристема просякнута суберином, жироподібною речовиною,

наприклад у редьки та інших коренеплодів. Дозрілі плоди та

листкові овочі мають добре розвинені клітини з вакуолями та міжклітинними

ходами. Клітини плодів великі, майже округлої форми з тонкою пластичною

оболонкою. Якщо у стінках клітин покривних тканин відкладається лігнін, то це

викликає здерев’яніння тканин. У плодів зерняткових та кісточкових міцності

покривній меристемі надає кутин, який одночасно підвищує стійкість плодів

проти дії мікроорганізмів. Залежно від сорту, умов дозрівання та інших

факторів покривна тканина також може бути тоншою чи товщою, міцною чи менш

міцною. Важливою частиною клітини є протоплазма. У молодій клітині

вона має вигляд гелю і заповнює всю клітину. Коли клітини мають більш

виражений стан тургору, плід легше ріжеться і подрібнюється. У

дозрілій клітині протоплазма розміщується попід оболонкою або у вигляді тяжів

(ниток), пересікаючи клітину, тому стан тургору слабшає. Жива клітина є

напівпроникною. Пропускаючи крізь себе воду, вона затримує розчинені в ній

речовини, тому осмотичний тиск у клітині вищий, ніж у міжклітинниках, і

становить 0,49 – 0,98 МПа. Отже, в живих клітинах протоплазма щільно

притиснута до оболонок, тому в них постійно підтримується тургор.

Останній порушується лише під час створення в міжклітинниках концентрованого

розчину солі або цукру. У цьому разі клітина віддає воду, а сама переходить у

стан плазмолізу. Цей стан може бути тимчасовим, а процес зворотним, якщо

концентрація розчину, яким подіяли на тканину, невисока. Дія на тканину

температури 50 – 60 °С також викликає явище плазмолізу, у цьому разі білки

денатурують. Явища тургору і плазмолізу є основою багатьох способів

консервування, і їх потрібно враховувати під час вибору режиму

технологічного процесу. Тканини плодів бувають різними за міцністю. Клітини

з’єднуються між собою мембранами, що складаються з клітковини, пектинових

речовин, солей кальцію і разом з клітинними оболонками є основою паренхімної

тканини. З урахуванням міцності покривних і паренхімної тканин та видів

сировини розроблено конструкції мийних, різальних, подрібнювальних машин і

певний набір машин для підготовки сировини та її переробки для виробництва

консервованої продукції. 8.2. Класифікація способів переробки Консервування – це

різні способи зберігання продукції, яка швидко псується. Розрізняють біохімічні

(мікробіологічні, ферментативні), фізичні та хімічні способи

консервування. Мікробіологічний спосіб (квашення капусти, соління помідорів та огірків,

мочіння яблук, виноробство) ґрунтується на використанні консерванту,

нагромадженого природним шляхом, тобто створенням сприятливих умов для

життєдіяльності молочнокислих бактерій чи дріжджових грибів, які й нагромаджують

консервант – молочну кислоту або спирт. Фізичний спосіб – це консервування дією високих або низьких

температур, високого осмотичного тиску. Так, основою одержання пастеризованих

чи стерилізованих продуктів є різна стійкість мікрофлори до високих

температур. За температури 60 °С більшість вегетативних форм мікроорганізмів

гине протягом 1 – 10 хв. Термофільні бактерії зберігають життєздатність і за

температури 80 °С. Кип’ятіння протягом кількох хвилин призводить до загибелі

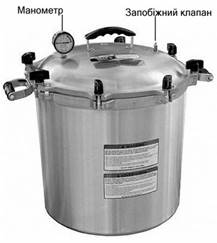

всіх видів мікроорганізмів. Стійкі спори (ботулінум)

потребують 5 – 6-годинного кип’ятіння. Тому для загибелі таких

мікроорганізмів потрібна температура 120 °С, якої досягають в автоклавах. Пастеризація може бути низькотемпературною

(не вище 85 °С) і високотемпературною (85 – 90 °С протягом 1 хв). Продукти,

консервовані із застосуванням пастеризації, майже зберігають природні

властивості, якщо вони герметично закупорені. Консервування заморожуванням –

це доведення мікрофлори до недіяльного стану внаслідок перетворення вільної

вологи в кристалічний стан. Консервування підвищенням осмотичного тиску за допомогою цукру

або кухонної солі викликає порушення обміну мікрофлори з середовищем:

протоплазма мікробів зневоднюється, і вони гинуть. Так, 12 – 13 % розчин солі

створює осмотичний тиск 5 – 7,4 Па, а 68 – 70 % розчин цукру – понад 20 мПа. Основні форми мікроорганізмів гинуть, однак для

загибелі стафілококів та сальмонел потрібен більш високий осмотичний тиск,

тому використовують 20 %-й розчин солі. До фізичних способів

консервування відносять також сушіння. Сушені консервовані продукти тривалий

час зберігаються, бо в них немає вільної вологи, без якої неможлива

життєдіяльність мікрофлори. Хімічний спосіб консервування ґрунтується на властивостях

мікрофлори розвиватися лише в певному кислотному середовищі. За зміни

величини кислотності порушується дисперсність протоплазми мікробних клітин і

їх життєдіяльність припиняється. Серед хімічних консервантів найчастіше

застосовують оцет і сірчистий ангідрид. Якщо для загибелі мікрофлори

сірчистого ангідриду досить 0,02–0,2 %, то оцту для такої самої дії 3–6 %.

Однак обидва консерванти в таких концентраціях для виготовлення консервів не

застосовують, а використовують лише для консервування напівфабрикатів. 8.2.1. Мікробіологічні способи консервування Способи

консервування (соління, квашення

капусти, мочіння плодів) ґрунтуються на утворенні консерванту – молочної

кислоти природним шляхом. Для успішного проходження процесу нагромадження

кислоти створюються оптимальні умови для розвитку молочнокислих бактерій роду

бактеріум кукуміс ферментаті, бактерій брассіка ферментаті: 1) наявність цукрів (4–5 %) та в невеликій

кількості азотистих, мінеральних та інших речовин, що необхідні для нормального

розвитку бактерій; 2) наявність осмотичного тиску для виходу з клітини

поживних речовин разом з клітинним соком (створюється 1,5–4 % розчином

кухонної солі); 3) створення анаеробних умов; 4) температура вище 15 °С. Найкраще процес

молочнокислого бродіння відбувається за температури 20–23 °С, а за вищої

температури інтенсивно розвиваються маслянокислі

бактерії та кишкова паличка. Молочнокисле бродіння може повільно відбуватися

навіть за температури 4 – 6 °С, тоді як інші бактерії вже гинуть. Квашення капусти. Одним із способів

переробки, під час застосування якого готова продукція має добрий смак і

зберігає високу С-вітамінну активність, є квашення. Квасять переважно капусту

середніх і пізніх сортів, які мають високий вміст цукру (4 – 5 %), білі, не грубі

листки (пошкоджені хворобами та підморожені головки непридатні). До моменту

використання головки капусти бажано зберігати за температури ±1 °С, оскільки

за вищих температур вона швидко втрачає цукри. Заквашують капусту в

дерев’яних дошниках, бочках, контейнерах, скляних

бутлях та бетонних чанах, покритих парафіном. У сучасних умовах

для будь-якої тари використовують поліетиленові вкладки. Технологія квашення

починається з процесів підготовки складових рецептури: капусти, моркви та ін.

Капусту зачищають до щільно прилеглих білих листків і шаткують шаткувальною

машиною на частинки завширшки Моркву добавляють у капусту з розрахунку 3 – 5 %. Її

попередньо миють, очищають і ріжуть на шматочки у вигляді кілець

або стовпчиків. Яблука (до 8 %) в капусту можна класти різаними або цілими,

журавлину, брусницю, лавровий лист миють. Сіль (1,5 – 1,7 %) просівають крізь

сита і магнітні вловлювачі. Кмин (0,5 кг/т капусти) змішують із сіллю. Технологія вкладання сировини. Тару заповнюють порційно: капусту та інші складові рецептури перемішують,

щільно вкладають і трамбують гвинтовими пресами чи трамбовками.

Нашинкованою капустою тару заповнюють вище країв на

Квасять капусту, як

правило, 7–20 днів залежно від температури. Дуже швидке сквашування за

високої температури (30 °С) призводить до перекисання

капусти, а за температури близько 10 °С вона кваситься близько одного місяця

і також втрачає якість. Контроль за процесом бродіння

полягає в регулярному видаленні піни та перевірці концентрації молочної

кислоти. Після досягнення концентрації 0,7 % капусту розфасовують у

дрібну тару і зберігають за температури 1–2°С. Під час зберігання

квашеної капусти можливе її псування: розм’якшення; гниття й ослизнення (за

високої температури ведення процесу); потемніння – за високої концентрації

солі та доступу кисню або використання нових бочок; порожевіння

та побуріння – за розвитку грибів роду Торула. Соління огірків. Для соління придатні огірки, вирощені у

відкритому ґрунті, з щільною м’якоттю, негрубою шкіркою, малою насінною

камерою, правильної форми, високим вмістом цукру, темно-зеленим забарвленням.

Перед солінням плоди калібрують: пікулі та корнішони використовують переважно

для консервування, а на соління – зеленці двох розмірів: 11 – 12 та

14 см завдовжки. Пошкоджені механічно та вражені хворобами вибраковують.

Переробку огірків здійснюють у день збирання, бо навіть нетривале їх

зберігання пов’язане із втратами цукру. Як зазначалося, для

життєдіяльності всіх видів бактерій і грибів вирішальне значення має

активна реакція середовища. Для молочнокислих бактерій оптимальною є

рН = 3,6 – 3,9. Застосування 1 % закваски підвищує

якість продукції. Для соління найкраще використовувати воду з твердістю 20–25

мг-екв/л. Якщо вода м’яка, до неї додають

кристалічний кальцію хлорид. Для соління

використовують бочки місткістю 150–200 л. На 100-літрову бочку

потрібно Завчасно (за добу)

готують 5–8 % концентрації розсіл залежно від розміру плодів. Сіль

розчиняють, фільтрують і перевіряють концентрацію розчину ареометром

(рефрактометром). Огірки насипають у

бочки (струшуючи їх) шарами, розміщуючи внизу, посередині та зверху бочки шар

спецій. Розсіл наливають через шпунтовий отвір і залишають не закупореними

доти, поки не почнеться бродіння і не нагромадиться 0,3–0,4 % молочної

кислоти. Як правило, це триває 1 – 3 доби за температури 15–20 0С. Для отримання 1 т

солоних огірків потрібно За дуже високої

температури (> 25 °С) процес бродіння відбувається інтенсивно,

консистенція тканин розм’якшується, у плодах утворюються порожнини, розсіл

мутніє. Через 1–3 дні після початку бродіння бочки доливають розсолом,

закупорюють і відправляють на зберігання за температури 0–1 °С. Огірки добре

зберігати в льодовнях, під водою у ставках завглибшки не менше Деякі підприємства

солять огірки в бродильних чанах. Увесь процес за такого соління механізований. Соління помідорів. Відомо, що в солоних

помідорах добре зберігається каротин, тому що у воді він не розчиняється.

Вітамін С, як і інші водорозчинні вітаміни, майже наполовину переходить у

розсіл, тому під час використання солоних плодів бажано вживати також розсіл.

Для соління найкраще брати плоди помідорів невеликого розміру з щільною

пружною м’якоттю, бурі та рожеві плоди за стиглістю з максимальним вмістом

цукру солять у день збирання. Спочатку сортують, інспектують та видаляють

пошкоджені плоди. Червоні й зелені помідори малопридатні для соління (перші

розпливаються, другі мають грубу консистенцію). Насипати помідори в бочки, як

огірки, не можна, їх потрібно вкладати. Бродіння (після заливання розсолу)

починається (через наявність соланіну) пізніше, ніж в огірків. Використовують

кріп свіжий або сушений, не здерев’янілі корені хрону, перець гіркий свіжий

або сухий, всі інші спеції – свіжі, зелені, не запарені (листя смородини, дуба, петрушки, селери, майоран, чабер, базилік та ін.). Помідори солять у

бочках місткістю 50–100 л (для червоних – не більше Для виготовлення

маточного розсолу використовують чисту питну воду з вмістом заліза не більше

0,04–0,05 мг/л води. Беруть одну частину кухонної солі на п’ять частин води.

Розчин фільтрують, а потім доводять до потрібної концентрації. Помідори сортують за

ступенем стиглості й кожну групу стиглості солять окремо, попередньо

помивши. Спеції миють і ріжуть. Корені хрону нарізають локшиною або

кільцями. У часнику обрізують денце, миють та подрібнюють його. У підготовлені бочки

пошарово вкладають прянощі й помідори, причому прянощі – трьома частинами.

Помідори щільно вкладають, струшуючи бочку під час вкладання. Верхній шар прянощів

укладають так, щоб укупорювальне дно міцно

натискало на них. Наповнені бочки зразу заливають розсолом. Для соління

помідорів, що зберігатимуться не в льодовнях, використовують розчин кухонної

солі: для великих – 9 %, а для дрібних – 8 %. Якщо зберігатимуть за

температури 0–1 °С, то концентрацію розсолу на 1 % зменшують. Заповнену тару

залишають для ферментації в неохолоджених складах на 24 – 48 год. За цей час

у розсолі нагромаджується 0,3–0,4 % молочної кислоти. Потім бочки доливають

розсолом і закупорюють, забиваючи шпунтовий отвір дерев’яною пробкою. Процес

ферментації триває в охолоджених складах 60 днів, неохолоджених – 30, після

чого солоні помідори готові до використання. Оптимальна температура

зберігання близько 0 °С. Під час соління помідори втрачають 6 % маси. Соління та мочіння кавунів. Відбирають невеликі (діаметром до Особливості консервування плодів кавуна. Для мочіння

використовують 2 – 4 %-й розчин солі, а для соління 8 – 12 %-й. Не слід

допускати бурхливого бродіння; процес ферментації має відбуватися за низьких

температур. Часто замість води використовують м’якоть кавуна. На Соління динь. Відбирають плоди діаметром Перець, баклажани, моркву,

буряки, цибулю солять із спеціями, заливаючи 4–6 % розсолом.

Інколи солять суміші капусти, моркви, перцю та інших овочів. Баклажани солять

пізніх сортів із щільною тканиною та фіолетовим забарвленням. Їх сортують за

ступенем стиглості та за розмірами і бланшують у 3 % розчині солі (масою до Мочіння яблук – спосіб зберігання нележких сортів яблук, які

набувають виннокислого смаку та аромату внаслідок спиртового та молочнокислого

бродіння. Мають освіжаючу дію внаслідок вмісту вуглекислого газу, іх вживають у холодному вигляді. Кращими сортами яблук

для мочіння є Антонівка звичайна, Пепінка литовська та Пепін

шафранний та інші з ніжною, але щільною мякоттю.

Плоди беруть дозрілі без пошкоджень. Для мочіння яблук

використовують бочки місткістю 50– Яблука вкладають,

перешаровуючи соломою. Бочки доверху заповнюють заливкою і залишають на

бродильному майданчику на 3 – 6 діб за температури 18–20 °С до початку

бродіння – появи піни (при цьому в заливці вже утворилося 0,4 % молочної

кислоти). Потім доливають бочки заливкою, забивають у них шпунтові отвори і

відправляють на зберігання. У мочених яблуках містяться до 2 % спирту, 1–1,5

молочної кислоти, 0,5–1 % солі, вуглекислий газ. Реалізують мочені яблука з

бочок. За такою технологією

мочать грушки-дички. Брусницю заливають холодною водою, в якій 5 % цукру (чи

просто водою), однак бродіння не відбувається через вміст у ягодах бензойної

кислоти. Соління грибів. Як правило, солять вовнянки, чорнушки, валуї, але

найкраще солити рижики та грузді. Гриби солять у день збирання, бракують

червиві та пошкоджені, обрізають ніжки, миють. Найкращі – молоді з невеликою

шапкою. Способів соління грибів є два: холодний і гарячий. За

холодного способу: після миття гриби вимочують у холодній воді, змінюючи її

тричі на добу. В теплій воді вимочування триває одну добу (за довшого

вимочування теплою водою гриби можуть закиснути і стати причиною отруєння).

Особливостями гарячого способу соління є: замість вимочування гриби

відварюють, одночасно бланшуючи їх протягом 5 – 30 хв, потім викладають на

решета й охолоджують. Під час соління

холодним способом вимочені гриби вкладають у бочки пошарово (5– Ферментативні

способи консервування грибів дають позитивні наслідки лише за дотримання

певних умов. Зокрема, за порушення анаеробних умов руйнуються пектинові

речовини, внаслідок чого тканина розм’якшується. Для підвищення

ступеня механізації процесу квашення та соління слід застосовувати нові

технології, які передбачають використання контейнерів відповідного розміру.

Оптимальна висота контейнерів для соління, см: огірків – 130, помідорів – 90,

перцю – 70, кавунів – 100, баклажанів – 80, моркви та буряків – 180, цибулі й

часнику – 140, яблук – 90, кабачків та патисонів – 110. Останнім часом з цією

метою використовують контейнери ЕС-200, в яких забезпечуються необхідні умови

для одержання якісних продуктів соління. М. П. Орлов

установив для овочів оптимальну температуру ферментації,: огірків, кабачків

– 20–25°С; цибулі, часнику – 25–30°С; перцю, баклажанів – 15–20°С; кавунів –

10–15°С; моркви – 20–25°С; буряків – 30–40°С; помідорів – 8–18°С; капусти –

16–20°С; яблук – 1–10°С. За нижчих температур затримується розвиток

молочнокислих бактерій, а за вищих – активізується розвиток дріжджів,

масляно- та оцтовокислих бактерій. Висококонцентровані

розсоли негативно впливають на смак ферментованих овочів, збільшують втрату

їх маси, затримують розвиток молочнокислих бактерій, нейтралізують кислоти,

викликають розвиток грибів. Останні дослідження дали змогу виявити оптимальні

концентрації розсолу,: для огірків 6 – 7%; помідорів, баклажанів – 7%;

кавунів, перцю – 5%; моркви – 4%; буряків – 2%; капусти 1,2–1,5%. Важливе

значення має сорт овочів. Для соління та квашення можна рекомендувати такі

сорти: капусти – Амагер 611, Білосніжка; моркви –

Нантська харківська, Вітамінна 6; перцю – Ротунда, Новогогошари, Консервний круглий, Ювілейний 307, Восток; буряків – Бордо 23; кабачків – Грибівські; огірків – Ніжинський 12, Молдавський 12,

Харківський (огірки сортів Конкурент, Кущовий, Космос, Сигнал 235 придатні

для ферментації та зберігання протягом 4 міс.). Для поліпшення смакових

якостей солоних овочів використовувані прянощі обов’язково потрібно

подрібнювати або робити з них екстракт. 8.2.2. Фізичні способи консервування Консервування тепловою

стерилізацією. Основний спосіб консервування плодоовочевої

продукції – теплова стерилізація. У результаті стерилізації знищується

мікрофлора, припиняються біохімічні процеси, а герметичне закупорювання

забезпечує збереження продукту. Однак під час теплової стерилізації продукту

відбуваються коагуляція протоплазми та реакції між компонентами клітинного

соку: змінюються колір, смак, аромат; окислюється аскорбінова кислота;

дисахариди перетворюються на моносахариди; відбувається гідроліз протопектину, внаслідок чого розм’якшуються тканини,

окислюються поліфенольні речовини. Застосування

сучасних технологій дає змогу звести до мінімуму втрати вітамінів С та Р під

час стерилізації. На якість

стерилізації впливають насамперед такі фактори: 1) зрілість сировини; 2)

дотримання режиму консервування та зберігання готової продукції; 3)

кислотність продукту (що вона вища, то температура стерилізації нижча); 4)

тривалість стерилізації (залежить від консистенції продукту – пюреподібні

продукти чи цілі плоди прогріваються повільніше); 5) місткість тари.

Підвищувати, а потім знижувати температуру продукції під час стерилізації

потрібно поступово за обов’язкового підтриманя

протитиску. Нині використовують прилади автоматичного регулювання

температури й тиску під час стерилізації. Після стерилізації продукцію

вивантажують для інспектування, а потім відправляють на зберігання,

наклеюють на банки етикетки. Технологія

виробництва консервів способом теплової стерилізації вимагає ретельної

обробки сировини (вибору сорту, плодів необхідної зрілості, калібрування,

сортування, миття, а якщо потрібно – різання, очищення, бланшування,

підготовки тари та додержання вимог до проведення кожної операції). Консервовані огірки готують кількох товарних сортів залежно від

виду сировини: з пікулів, корнішонів – вищого сорту, із зеленців – першого товарного

сорту. Після сортування й калібрування огірки замочують у холодній проточній

воді протягом 15–30 хв або бланшують водою (температура 50 – 60 °С) 3–5 хв і переносять у холодну воду. Вкладають у банки,

рівномірно пересипаючи прянощами (всього 2,5–3 %, зокрема 1 % кропу,

0,25 петрушки, 0,6 селери, 0,6 листків хрону, 0,25 часнику, 0,07 перцю

гіркого, 0,04 перцю чорного, 0,02 % лаврових листків). Заливка містить 5–6 %

кухонної солі й 1 % оцту, температура розсолу – не нижча Консервовані помідори – це цілі плоди, залиті непровареною

протертою томатною масою або томатним соком, з добавленою зеленню чи без неї,

з оцтовою чи лимонною кислотою, з сіллю або розчином солі. Використовують

свіжі, дозрілі, з рівномірним червоним забарвленням, сливоподібні

чи округлі плоди без плодоніжок, з м’ясистою пружною м’якоттю. Сливоподібні плоди беруть завдовжки 35– Помідори, звільнені

від шкірки, готують, використовуючи гарячу пару (10–20 с) з

наступним швидким охолодженням холодною водою та зніманням шкірки вручну. За

використання паровакуумного способу очищення

помідорів їх обробляють 15 с під тиском 150 кПа з наступним миттєвим

зменшенням тиску пари до 93 кПа. Потім шкірку видаляють на струшувальній машині струменем води, яка подається під

тиском 250 кПа. Доочищають плоди вручну. Зелень миють і ріжуть. Часник

розділяють на зубки, обрізають денце і шийку, промивають водою, подрібнюють.

Сіль просіюють і очищають від металодомішок за

допомогою магнітів. Для приготування

протертої маси помідори після миття, інспектування та споліскування

подрібнюють на дробарках-насіннєвідокремлювачах.

Після відокремлення насіння подрібнену масу підігрівають до 75–80 °С в

теплообмінниках і протирають на протиральних машинах крізь сита з отворами

діаметром 1,5, 0,7 та Після наповнення

банок плодами і гарячою заливкою банки укупорюють,

стерилізують. Стерилізацією консервують також усі томатопродукти

– сік, соуси, пюре, пасту тощо, які становлять близько 30 % загального виробництва

плодоовочевих консервів. Оскільки помідори швидко псуються, свіжозібрані

плоди необхідно переробляти не пізніш як через 48 год. Томатний сік

одержують не пресуванням, а екстрагуванням. Використовують повністю дозрілі,

здорові плоди консервного призначення. Миють у проточній питній воді,

попередньо замочивши на 2–5 хв. Інспектування проводять на добре освітленому

стрічковому конвеєрі, розміщуючи помідори в один шар. Видаляють гнилі,

недозрілі й пошкоджені хворобами плоди. Після подрібнення, видалення насіння

масу нагрівають до 75–80 °С і протирають на здвоєних або строєних ситах. Сік

підігрівають до 95– Для поліпшення якості

соку томатну масу гомогенізують під тиском 7,8–9,8 МПа, деаерують

під час розрідженя 66,6–86,6 кПа. Після деаератора

сік нагрівають до 90 °С в теплообмінниках, фасують, закупорюють.

Стерилізують банки місткістю 1л за схемою 20–30–25 за температури 90 °С й

протитиску 245 кПа. Початкова температура води в автоклаві має бути вищою за

температуру банки з соком. Охолодження закінчують за температури води в

автоклаві 35–40 °С. Стандартом

регламентуються органолептичні (однорідна рідина червоного кольору з тонкоподрібненими

частинками, приємна на смак і запах) та фізико-хімічні показники: вміст сухих

речовин – не менше 4,5 %, кухонної солі – 0,6–1 %, солей важких металів в Виготовлення компотів. Фруктові і ягідні компоти містять вітамін С

та Р-вітамінні речовини, особливо якщо сировина відповідає вимогам до сортів

та строків збирання. Плоди відбирають з

малою кількістю насіння та невеликою кісточкою, добре забарвлені. Кісточкові

плоди краще брати з твердою консистенцією, щоб не розварювалися, зібрані за

один–два дні до настання технічної стиглості. Вимоги до сировини. Готова продукція (компоти) має містити

однорідні за розмірами, забарвленням, стиглістю плоди. Плоди зерняткових використовують

цілими, з невеликою насінною камерою або шматочками, а кісточкових – цілими

чи половинками (особливо для асорті). Груші мають бути без кам’янистих

включень, з ніжною м’якоттю, добрим ароматом; яблука – пізньостиглих сортів з

щільною м’якоттю; персики – з гладенькою поверхнею; чорниця – дозрілою;

суниці – пізніх сортів, добре дозрілі; плоди смородини – недозрілі (початок

набуття чорного забарвлення), тому що в цей час вони мають найбільшу С- та

Р-вітамінність. Для приготування цукрового сиропу

просіюють цукор-пісок. Нагрівають воду до кипіння (воду використовують лише

питну) і засипають у неї цукор, помішуючи для кращого його розчинення. Сироп

освітлюють харчовим альбуміном ( Концентрацію цукрового сиропу визначають,

враховуючи кислотність та цукристість плодів. Приємний кисло-солодкий смак

продукт має за співвідношення цукру й кислоти 14 : 15. Підготовлені плоди фасують у дрібні банки за допомогою

механізмів, а у великі – вручну. Підготовлені для закладання

плоди розміщують у місткості з сітчастим дном для стікання води. Концентрація

сиропу для слив, дрібних абрикос, винограду – 30 %; яблук, груш, черешень –

35 %; айви, сливи-ренклод, мандаринів, персиків, абрикосів – 40 %; малини –

55 %; суниць – 50 %; вишні, смородини 30–40 %. Сироп перед наповненням

підігрівають до температури 45–80 °С (для винограду – 40, вишень,

черешень, слив – 60 °С), для решти плодів – 70–

Стандартами

регулюються вміст у компотах твердої частини та заливки, зовнішній вигляд,

смак, консистенція, аромат плодів, якість сиропу. Виготовлення соків. Фруктово-ягідні та овочеві соки – поширений

продукт харчування, особливо для дієтичного та дитячого. Вони добре

засвоюються організмом і сприяють засвоєнню жирів, білків, вуглеводів.

Бувають соки освітлені (лише клітинний сік вакуолей),

неосвітлені (містять дрібні компоненти клітинної структури) та з м’якоттю.

Щоб вихід соків був максимальним, використовують плоди з певним ступенем

стиглості (вони не повинні бути ні недозрілими, ні перезрілими). В останні

роки для підвищення виходу соку деякі плоди заморожують або обробляють

електрострумом. Плоди смородини прошпарюють і заливають гарячою водою. Основна вимога до

якості соків – їх натуральність, вміст певної кількості сухих розчинних

речовин. Крім натуральних, виготовляють також соки купажовані (змішані), з цукром,

цукровим сиропом, концентровані (для виготовлення різних напоїв). До сировини для

виробництва соків ставляться вимоги до показника вмісту сухих розчинних

речовин, не менше: малини, суниць, чорної смородини, чорниці – 7 %; терену,

ожини, брусниці – 8 %; яблук – 9,5 %; слив, смородини – 10 %; вишні – 11 %;

аличі, аґрусу – 12 %; винограду – 15 %. За меншого або більшого вмісту в

сировині сухих розчинних речовин встановлюється відповідна знижка або

надбавка на масу. В усіх видах

сировини не повинно бути гнилих плодів, оскільки гниль надає готовому

продукту неприємних смаку і запаху. Більш багатий на сухі речовини сік

одержують з фруктів і ягід середньо- та пізньостиглих сортів. Деякі сорти

яблук дають високий вихід соку за технічної стиглості, а деякі – за повної.

Плоди ягідних і кісточкових культур повинні бути дозрілими, але не

перезрілими. Вихід соку залежить і від ступеня подрібнення сировини, стану

полідисперсної системи (великі частинки, дрібні, колоїдні системи – з молекул

пектинових та білкових речовин і молекул розчинених речовин). З великих

частинок легше відокремлюють сік, ніж від колоїдних. Плоди смородини, малини, суниць

не подрібнюють. Без додаткової обробки пресують плоди

вишні, яблук, суниць, обліпихи, ожини. Збільшити вихід соку можна також короткочасним

заморожуванням сировини за температури мінус 2–10 °С. Заморожування

здійснюють не миттєво, а так, щоб утворилися великі кристали, які розривають

клітини, і під час розморожування з клітин легко витікає сік. Якщо плоди

замерзли на деревах, їх потрібно швидко дефростувати

й виготовити з них сік. Пресують плоди на

гідравлічних пакпресах чи гвинтових кошикових

пресах. Під час використання останніх після першого пресування у вижимки

добавляють у співвідношенні 1 : 1 воду, перелопачують масу і знову пресують.

Соки першого й другого вижимання змішують.

Після пресування соки проціджують крізь сито з отворами 0,7–0,8 мм. Для

освітлення соків застосовують такі процеси: неосвітлені соки після

проціджування нагрівають до 80–90 °С, а потім різко охолоджують до 35–40 °С.

При цьому коагулюють колоїди і осідають суспендовані часточки. Така сама дія

1–2-годинного відстоювання соку після проціджування. Для більш повного

виділення колоїдних та суспендованих часточок використовують будь-який

спосіб освітлення. Центрифугуванням виділяють лише

великі частинки, а дрібні залишаються і роблять сік каламутним. Для

виготовлення яблучного, сливового та інших освітлених соків із сировини,

багатої на пектинові речовини, застосовують танін і желатин. Інколи

освітлюють сік купажуванням. Для цього підбирають одні

соки з підвищеним вмістом білків, інші – із вмістом дубильних речовин,

наприклад, яблучний та грушевий, під час їх змішування випадає осад і сік

освітлюється. Термічний спосіб освітлення полягає у швидкому (за 1 – 3 хв) нагріванні

до 80 – 90 °С та наступному охолодженні, після чого колоїди коагулюють.

Домогтися коагуляції можна також заморожуванням. Освітлені соки,

підігріті до 40–60 °С за постійного перепаду тиску, фільтрують

крізь фільтр-картон марки Т. Неосвітлені соки фільтрувати важко, але за

одночасного використання фільтркартону марки Т та

К-10 вдається освітлювати соки від великих і малих домішок. Повноціннішими в харчовому та біологічному відношеннях є соки з м’якоттю. Із плодів

видаляють лише неїстівні частинки. Певної консистенції сік набуває після

тонкого подрібнення тканин до розміру 30 мк. Такі

соки не розшаровуються, оскільки їх маса є гомогенною. Вони містять не тільки

білкові, пектинові й поліфенольні речовини, а й

клітковину, подрібнену до такого стану, що вона легко перетравлюється

організмом людини. Для розрідження соків до них добавляють (до 50 %) 15 – 50

% розчин цукрового сиропу, що гальмує окислення вітамінів та сприяє

збереженню аскорбінової кислоти. Основні вимоги до якості соків такі: вміст сухих

речовин (за показами рефрактометра), наприклад, для яблучного соку вищого

сорту – не менше 11,5 %; 1-го – 9,5 %; вміст спирту – не більше, відповідно,

0,3 й 0,5 %; загальна кислотність (у перерахунку на яблучну кислоту) для

вищого та 1-го сорту натурального яблучного соку 0,3 – 1,2 %; вміст солей

важких металів – міді не більше 5 мг/л, олова 100 мг/л. Для економії тари соки

згущують. Є кілька способів одержання концентрованих, освітлених та

неосвітлених соків. Технологія виробництва соків починається з виконання

загальних технологічних процесів. Потім освітлені соки уварюють в емальованих

або з нержавіючої сталі вакуум-апаратах за розрідження 85 кПа і температури

50 – 65 °С до вмісту 70 % сухих речовин, а неосвітлені – до 55 %.

Концентровані соки фасують у лаковану жерстяну та скляну тару місткістю до Особливості виробництва овочевих соків. Найпоширенішими

серед натуральних соків, які реалізує роздрібна торгівля, є томатний і

морквяний. За хімічним складом вони різні. Сухих речовин у морквяному та буряковому

соках 12–13 %; у томатному 5,5–6; білка – до 1; вуглеводів 3–12 %. Томатний

сік містить близько 10 мг% аскорбінової кислоти та 2 мг% каротину. Для

збереження каротину в томатному соку замість пресування використовують

механічне екстрагування на шнекових екстракторах, тобто сік виробляють з

м’якоттю. Безперервно діючий екстрактор забезпечує підігрівання до 90 °С

соку, який потім фасують, закупорюють у півлітрові банки і стерилізують у

режимі 20–20–25 за протитиску 250 кПа. Для літрових банок режим 20–30–25,

температура – 90 °С, протитиск – 250 кПа. Морквяний сік також виробляють з

м’якоттю. Подрібнену масу (частинки до Для отримання бурякового

соку беруть коренеплоди з інтенсивним забарвленням. Їх нарізають шматочками

і проварюють 30–50 хв за температури 100–105 °С. Буряковий сік одержують

також з подрібненої сирої маси коренеплодів. Пресування триває 40–50 хв за

максимального тиску 15 МПа. Сік фільтрують крізь капронове сито № 18 або

сито з нержавіючої сталі з діаметром отворів 0,5 – Сушіння овочів і плодів. До фізичних способів

консервування належить сушіння овочів, фруктів і бульб картоплі. Після

видалення з плодів вільної вологи в них залишається зв’язана волога, за якої

розвиток мікрофлори неможливий, а ферменти інактивовані,

тобто продукт законсервований. Перевагами сушіння є те, що сушену продукцію

неважко зберігати – вона займає менший об’єм. Крім того, багато сушеної

плодоягідної продукції отримують використовуючи природне тепло. Сушені

картопля, овочі повинні мати вологість 12 %, фрукти, ягоди – 20–25 %. Свіжі плоди містять

багато вільної вологи, яка під час сушіння легко випаровується, особливо з

міжклітинників. Великі плоди ріжуть (що менший розмір шматочків, то більша

швидкість сушіння). Процес сушіння складається з окремих фізичних процесів:

1) зокрема термодифузії, в результаті якої тепло від менш нагрітих частинок

передається до більш нагрітих завдяки високій теплопровідності нарізаних

шматочків; 2) частинки містять дуже багато води, що й зумовлює швидку

теплопередачу; 3) випаровування вологи здійснюється внаслідок того, що

нагріта всередині тканин волога розширяється і підвищується тиск; 4) гаряче

повітря теплоносія вологоємне і відбирає вологу, яка випаровується. Вимоги до якості сировини. У сировині, призначеній для сушіння, не

повинно бути підморожених, зіпсованих хворобами або шкідниками плодів. У ній

має бути високий вміст сухих речовин. Для різання беруть плоди з добрим

станом тургору. Продукція, яка не подрібнюватиметься, може бути трохи

підв’яленою (до 5 %). Кісточкові сушать у стадії їстівної стиглості, банани

та манго – недозрілими, інжир – у споживчій стиглості з ніжною консистенцією. Підготовка сировини до сушіння полягає у

митті, сортуванні, калібруванні, видаленні неїстівних частин. Бланшують її

до або після різання, однак після різання спостерігаються втрати сухих

речовин. Внаслідок бланшування у клітині відбуваються коагуляція білків,

гідроліз геміцелюлоз та протопектину,

що прискорює сушіння, оскільки волога крізь шар коагульованих білків

дифундує швидше. Цибулю, часник, зелень не бланшують, щоб запобігти втратам

ефірних масел. Абрикоси, персики, яблука, груші,

виноград замість бланшування обробляють сірчистим ангідридом, який одночасно

інактивує ферменти, завдяки чому плоди під час

сушіння не темніють. Картоплю, моркву, буряки, капусту бланшують майже до

готовності, тобто для сушіння беруть трохи недоварену продукцію, яка потребує

мінімальної кулінарної обробки. Цибулини обпалюють у печах і миють. Великі плоди ріжуть: яблука – на

шматочки, кільця, груші – на пластинки; картоплю, моркву – кубиками; буряки

подрібнюють на відповідних машинах. Якщо продукція не бланшована, то її

бланшують після різання: завдяки бланшуванню об’єм продукції збільшується,

шкірка набуває тріщинуватості у формі сітки, що прискорює процес сушіння. Для

гальмування побуріння продукції використовують 0,1 % розчин аскорбінової або

лимонної кислоти. Особливо багато

сушених продуктів виробляють у зонах тропіків та субтропіків. Валове світове

виробництво сушеної продукції становить близько одного мільйона тонн. Способи сушіння. Відомі різні способи сушіння овочів та

плодів: 1) сонячно-повітряне; 2) штучне в

сушарках; 3) сублімацією; 4) інфрачервоним випромінюванням. Сонячно-повітряне

сушіння дешевше, але триває

довше, також висушені продукти можуть бути забруднені атмосферними

пилоподібними часточками. Якщо майданчик для сушіння влаштовано поблизу

джерел пилоутворення. Під час штучного сушіння використовують

підігріте повітря. Сушіння інфрачервоним випромінюванням

потребує значних затрат енергії, хоч процес відбувається швидше і висушена

продукція має вищу якість. Сонячно-повітряне сушіння

застосовують за температури навколишнього повітря не менше 30 °С. Майданчики

для сушіння влаштовують далі від доріг, обладнують сортувальними столами та

вагами. Крім того, тут повинні бути відкриті й закриті навіси, складські

приміщення, м’яка та ящикова тара, мішкозашивна

машина. Висушену продукцію обробляють у заводських умовах (дезінсекція та

очищення). Плоди плодоягідних культур сушать у саду. Стелажі або підноси

роблять заввишки 0,3– Штучне сушіння картоплі,

овочів, фруктів, ягід проводять: 1)

гарячим теплоносієм (повітрям, інфрачервоним випромінюванням); 2) за

пониженого тиску; 3) за підвищення осмотичного тиску у вакуумі. Сушіння може

бути: 1) конвективним (в шахтних, тунельних,

стрічкових сушарках); 2) контактним (зневоднення на валкових сушарках); 3)

сублімаційним (заморожування у вакуумі з подальшим видаленням льоду). Сушильні камери, у яких

використовують гаряче повітря чи підігріту пару, бувають шафного,

тунельного, канального, стрічкового типів. Шафні сушарки обладнані

примусовою вентиляцією, за якої повітря подається із швидкістю 0,4 – 0,6 м/с.

Продукцію вміщують на ситах, натягнутих на дерев’яні рами. Повітря подається

знизу, проходить крізь сита і виходить у витяжну трубу. На нижніх ситах

температура завжди нижча, тому їх періодично міняють місцями. Тунельні сушарки зроблені з цегли у

вигляді каналу, в який надходить теплоносій (повітря з топковими газами) і по

якому переміщуються візки з установленими на них ситами з різаною продукцією.

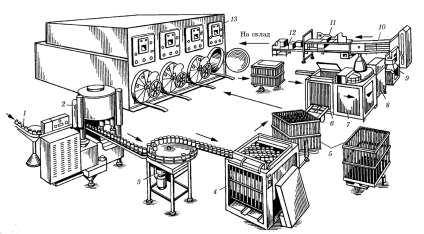

Тривалість сушіння – 12–24 год. Найпоширеніші стрічкові

сушарки, всередині металевого корпусу яких є 4 – 5 сітчастих конвеєрних

стрічок з корозійностійкої сталі. Чотири стрічки завантажують тільки з

торцевого боку, а п’яту – з різних боків. Під кожною стрічкою встановлено

калорифер, індивідуальний привод та варіатор швидкостей. Найшвидше волога

видаляється на тих стрічках, на яких сировина свіжа, тому швидкість руху їх

найбільша. Перша стрічка рухається від місця навантаження, друга – у

зворотний бік і на неї перевантажується сировина з першої стрічки і т.д. Сировину розпушують ворушилками.

Машина ПКС-20 має чотири стрічки загальною поверхнею Останнім часом для

сушіння продукції почали використовувати теплоту інфрачервоного

випромінювання, джерелом якого є лампи КГ220 В-100 Вт або

трубчасті випромінювачі. Порізані на шматочки або цілі дрібні плоди,

розміщені у будь-якій місткості, опромінюють лампами або випромінювачами, що

розміщені на відстані 35–50 см від плодів. Продуктивність установок – до 1 т

за зміну, тому раціональне їх використання можливе в умовах невеликих

фермерських господарств. Якість продукції, висушеної інфрачервоним

випромінюванням, краща, ніж висушеної у сушарках інших типів. Потужність

освітлення – близько 6 кВт на Серед способів сушіння

(за підвищення осмотичного тиску) відоме сушіння (зневоднення) сиропом з

високою концентрацією цукру. Підготовлену продукцію, наприклад, яблука,

нарізають кружальцями, вміщують у 70 % сироп з температурою 19 – 20 °С на 12

год. Співвідношення сиропу і плодів становить 4 : 1. Завдяки високому тиску,

створеному концентрацією сиропу, останній переходить у клітини, з яких

виділяється клітинний сік. Процес дифузії закінчується за встановлення

рівноваги концентрації сиропу та клітинного соку всередині тканини. Плоди

відокремлюють від сиропу і досушують до необхідної вологості в камерних

сушарках за температури 70 °С. Вихід та хімічний

склад сушеної продукції різних сортів неоднакові. Так, вихід сушених яблук

ранніх сортів – 13–15, а пізніх – 17–19 %. За хімічним складом також цінніші

сушені яблука пізніх сортів: їх цукристість – 50–60 %; кислотність (залежно

від сорту) – 2–3; вміст пектинових речовин – 3–4,5 %, тоді як у ранніх сортів

– відповідно 43–45 %, 4,5–5,5, 1,2 %. Така тенденція до зміни хімічного

складу спостерігається в різних сортів груш і слив. Якість сушених продуктів

залежить від способу підготовки сировини до сушіння. Наприклад, під час

бланшування слив перед сушінням у висушених плодах сухих речовин на 5 %, а

цукру на 10 % більше порівняно з тими, які не бланшували. Картопляне пюре виробляють сушінням тонкого шару на валках-барабанах

великого діаметра, що рухаються в протилежні боки та обігріваються зсередини

парою. На барабан подається картопляне пюре, а наприкінці обертання барабана

на ньому залишається висушена до вологості 4 – 6 % тонка плівка, яку знімають

за допомогою ножів. Картопляну крупку виробляють на струменевих млинах, на яких подрібнену варену картоплю

висушують у вібруючому потоці стисненого повітря. Її вологість – 4–6 %

(отримана на розпилювальних сушарках сушена продукція має крупнопористу

структуру, що полегшує її відновлення). Сухе овочеве пюре використовують як

компонент для дитячого чи дієтичного харчування. Вона досить міцна, тому не

ламається під час перевезення на значні відстані. У розпилювальних сушарках тонкодиспергований продукт потрапляє в потік гарячого

повітря (120–180 °С) і майже миттєво висушується. Такі сушарки використовують

для сушіння плодоягідних і томатного соків з отриманням порошків. Томатний

порошок містить 90–96 % сухих речовин, зокрема 12 % білка, 55 – вуглеводів; 9

% кислот (у перерахунку на яблучну кислоту); до 100 мг% вітаміну С.

Енергетична цінність – 1,1 МДж в Усі сушені продукти

гігроскопічні, тому їх герметично запаковують у паперову або поліетиленову

тару, фанерні, картонні чи дощаті ящики, чотиришарові крафт-мішки. Зберігають

у прохолодних, сухих, добре провітрюваних без доступу світла приміщеннях. Підготовка

сировини для штучного сушіння. Білоголову капусту для сушіння беруть з білими

листками, вирізають качан і шаткують на локшину завширшки Цибулю висушують на

пластівці (інколи з них роблять порошок). Для сушіння використовують солодкі

сорти з сильним ароматом (гострі непридатні). Цибулю миють, видаляють верхні

луски, зрізають механічним ножем верхню та нижню

частини і ріжуть на шматочки завтовшки 3 – Найкращі сорти моркви

для сушіння – Шантане та Імператорська, які мають оранжево-червоне

забарвлення і ніжну м’якоть. Непридатні для сушіння молоді, старі чи

потемнілі плоди. Моркву ріжуть кубиками або шматочками, бланшують за температури

87 – 88 °С протягом 6 – 8 хв, потім сульфітують. Сушать у тунельних сушарках

спочатку протягом 7 год до вологості 7 % (температура теплоносія 71 °С), а

потім у фінішерах до вологості 4 % (температура теплоносія 48 – 49 °С). Для

отримання порошку моркву після подрібнення пресують. Видавлений сік

екстрагують для одержання каротину. Масу після пресування пропускають крізь

решето, сушать 2 год за частого помішування, потім сушать на барабанних

(вальцьових) сушарках до вологості 10–12 %. У сушених продуктах

міститься, відсоток: азотистих речовин – 1,8; жиру – 0,9; клітковини – 4,6;

золи – 2,8; декстринів – 12,3; крохмалю – 65,7. Після сушіння масу

розмелюють, а борошно використовують для випікання печива, хліба,

приготуванні супів, каш, соусу. Часник сушать теплоносієм

за температури 60 °С, досушують у фінішері за температури 37 °С до вологості

5 %. Вихід готової продукції (сушені шматочки чи порошок) – 20 – 33 % від

маси сировини. Столові буряки для сушіння

вибирають з добре забарвленою м’якоттю. Після бланшування їх ріжуть на

стовпчики і сушать у тунельних або стрічкових сушарках за температури 75 °С,

поступово знижуючи її до 45 – 50 °С. Висушені буряки сортують і

просіюють. Хімічний склад сушеної продукції: сухих речовин – 86 %, зокрема

вуглеводів – 64,8; білків – 6,8; клітковини – 5,4; золи – 6 %; вітаміну С –

12 – 18 мг%. Виноград спочатку

сульфітують, а потім сушать у тунельних сушарках теплоносієм за температури

78 °С, знижуючи її до 54 °С. На кожному піддоні Баклажани ріжуть кільцями,

посипають сіллю і залишають на 15 хв для видалення гіркоти, потім миють у

проточній воді, бланшують у киплячій воді 6–7 хв, охолоджують, дають воді

стекти і сушать за температури до Заморожування фруктів, овочів. Різновидом

використання холодильної техніки є отримання заморожених плодів продукції в

морозильних камерах. Швидке заморожування за температури мінус 18–20 °С

сприяє повному консервуванню продукції, а подальше витримування за

температури не нижче мінус 15 °С забезпечує зберігання її протягом багатьох

місяців. Однак під час розморожування продукти течуть внаслідок розривання

клітин великими кристалами льоду. Для зменшення розмірів кристалів

застосовують температуру нижче мінус Мікрофлора з моменту

замерзання води стає недіяльною, а тривале витримування за низьких температур

згубно діє майже на всі види мікрофлори. Заморожені плоди стають твердими, у

них зберігаються природне забарвлення, щільність та ін. Охолоджуючим середовищем є, зазвичай, повітря

з різною швидкістю руху і температурою мінус 30–40 °С. Продукти заморожують у

морозильниках камерного типу, де повітря рухається із швидкістю 1–2 м/с. Для

прискорення заморожування джерело холоду розміщують у таких камерах поряд з

об’єктом, що заморожується. Найкраще заморожувати фасовані продукти.

Заморожування відбувається швидше за інтенсивного тепло- і вологообміну та невеликих розмірів упаковки. Оптимальний

результат дає заморожування розсипної продукції, яка перебуває в несправжньозрідженому стані (спосіб флюїдизації). У деяких морозильних

апаратах заморожувану продукцію розміщують на металевій пластині, яка інтенсивно охолоджується, – так зване заморожування з

одного боку. Більш швидким є заморожування з двох боків, при цьому

швидкість заморожування лімітується переважно товщиною шару заморожуваного

продукту. Заморожування за допомогою рідкого холодоносія, який

подається форсункою, здійснюють у вертикальному чи горизонтальному положенні. Для рівномірного

заморожування продукції в банках потрібно, щоб вони стояли в горизонтальному

положенні і повільно оберталися. Надшвидкіснішим вважається

заморожування у киплячих холодносіях –

рідкому азоті, фреоні та ін. При цьому в теплообміні бере участь вся поверхня

продукту, а дуже низькі температури забезпечують заморожування за кілька

хвилин. Плоди для

заморожування беруть високоякісні й відповідно підготовлені. Щоб поліпшити

якість готових плодоягідних продуктів, їх часто зміщують з цукром. Заморожують усі види

плодоягідної продукції, деякі овочі, суміші овочів. За кордоном виробляють

близько 55 % заморожених продуктів з картоплі. 3’ясовано, що витрати на

заморожування менші за вартість втрат під час зберігання продукції різними

способами. Морозильні машини флюїдизаційного типу

ОФАР-800 – найпрогресивніші. Широко використовують морозильні машини

роторного (МАР, АРСА, УРМА), барабанного й тунельного типів. Дрібні плоди і

ягоди заморожують цілими, а великі – різаними. Заморожену продукцію

зберігають за температури не вище мінус 17 °С. Розморожування

швидкозаморожених продуктів у дрібній упаковці поєднують з кулінарною

обробкою. Розморожують кількома способами: теплим повітрям, пароповітряною

сумішшю, гарячою рідиною, електричним полем, інфрачервоним випромінюванням. Розморожування теплим повітрям здійснюють у

спеціальних камерах або апаратах, для чого їх обладнують кондиціонерами або

калориферами. Продукти в упаковці вкладають рядами у шаховому порядку,

перекладаючи ряди рейками, а якщо продукція без упаковки, то її розміщують на

стелажах. Теплий потік повітря подається зверху вниз. Більшість харчових

продуктів є напівпровідниками, що складаються з суміші речовин, які

по-різному реагують на дію електромагнітного поля. Мікрочасточки

цих речовин мають певний заряд. Заряди першої групи легко переміщуються під

дією зовнішнього електричного поля і називаються вільними, а другої – мають

зв’язані заряди. Переміщення зарядів

першої групи і створює струм провідності. Під час проходження струму високої

частоти через продукт електрична енергія перетворюється на теплову, тобто

відбувається нагрівання всієї маси з великою швидкістю. З цією метою

використовують лампові генератори. Плодоягідну продукцію найчастіше

розморожують за допомогою струму високої частоти. 8.2.3.

Хімічне консервування Для консервування

фруктів, овочів, окрім основних консервуючих

речовин (кухонної солі, цукру, оцтової кислоти) використовують хімічні

речовини – антисептики, які мають антимікробну дію: сірчисту, сорбінову та бензойну кислоти. Найбільша потреба у

використанні антисептиків буває у літній період, коли збирають урожай

плодоягідної продукції, що швидко псується, а використання інших способів

консервування є обмеженим. За допомогою антисептиків можна швидко

законсервувати багато видів продукції (отримавши напівфабрикат), яка потім є

сировиною для виготовлення інших видів консервів. Сульфітація. Найдавніший спосіб

використання антисептиків – це сульфітація, за якого використовують сірчисту кислоту, її солі та сірки оксид. На

мікрофлору найбільш згубно діє сірчиста

кислота, а на дріжджі вона впливає менше. Сірки оксидом обробляють сухі або

свіжі плоди, а також застосовують його для консервування

напівфабрикатів. Значна отруйна дія його потребує обов’язкової десульфітації

сульфітованої продукції. У місцях

сульфітації, наприклад у сховищі, де розмішена сировина чи продукція,

спалюють сірку або використовують стиснений у балонах сірки оксид. Оскільки

він удвічі важчий за повітря, за температури мінус 10 °С та за тиску 400 –

600 кПа він перебуває в рідкому стані, а за низької позитивної температури легко

розчиняється у воді, утворюючи сірчисту кислоту. Якщо температура

підвищується, розчинність SO2 зменшується і за 60 °С він повністю

видаляється з розчинів. Це й покладено в основу десульфітації обробленої SO2

продукції. Позитивними

властивостями сірчистої кислоти є блокування та руйнування пектинових речовин

– активних груп окислювально-відновних ферментів плодоягідної продукції – в

результаті чого стабілізується вміст як аскорбінової кислоти та каротину, так

і ферментів мікрофлори. Негативна дія сірчистої

кислоти полягає в тому, що в продуктах руйнуються вітаміни групи В, зокрема

тіамін зв’язується з моносахаридами сировини, швидко взаємодіє із залізом, що

ускладнює його використання. Крім того, сірчиста кислота швидко розкладається

з виділенням сірки оксиду за порушення герметичності зберігання отруює

повітря. Балони з SO2 потрібно тримати за температури не вище 25

°С і перевозити без різких поштовхів. Залишкова концентрація SO2 в

готових продуктах не повинна перевищувати 0,002. Виготовляти продукти для

дітей з сульфітованої сировини не дозволяється. Розрізняють мокру і суху

сульфітацію. На консервуючу дію SO2 впливає кислотність плодів

і ягід. Що вона вища, то більшою є консервуюча дія

SO2. У нейтральному середовищі сірчистий ангідрид утворює стійкі

комплекси і за десульфітації не виділяється. Рідкий сірчистий ангідрид подається безпосередньо в підготовлену

сировину. Його кількість дозується сульфітометром. Інтенсивно

випаровуючись, він утворює корки замерзлої речовини. Робочий розчин ангідриду

готують так: по шлангу з балона повільно випускають ангідрид у герметичну

місткість з холодною водою. Кількість SO2 визначають за зменшенням

маси балона, який стоїть на вагах. Концентрацію контролюють за густиною

розчину, яку визначають ареометром. Як правило, готують 5–6 % розчин.

Робочого розчину в сировину вносять стільки, щоб концентрація сірчистого

ангідриду в сульфітованому продукті (пюре) становила не більше 0,2 %.

Приготовлений розчин сірчистої кислоти тримають герметично закритим, оскільки

за потрапляння в нього кисню вона перетворюється на сірчану кислоту. Сульфітація є

основним способом консервування плодоягідного пюре. Після відповідної

підготовки сировини (одержання пюре) сірки оксид подають у змішувач-сульфітатор з механічною мішалкою (температура пюре не

вище 30–40 °С) або охолоджувач-сульфітатор КС-3

після наповнення їх пюре на 20–25 %. Під час перемішування пюре обробляють

консервантом. Для пюре з кислих плодів (яблук, слив) концентрація консерванту

0,1–0,15 %, для пюре з менш кислих плодів (персики, абрикоси) –

0,15–0,18 %. Сульфітований продукт зразу фасують у дерев’яну з

поліетиленовою вкладкою тару – бочки, чани або поліетиленові бочки. Інколи

неподрібнені плоди слив, вишень, черешень

консервують у дерев’яних бочках, заливаючи сульфітованим пюре. Концентрація

сірки оксиду в пюре у цьому разі збільшується до 0,4–0,45 %. Для сульфітації

цілими використовують плоди дозрілі, технічної стиглості, проінспектовані,

відкалібровані, помиті. Далі, залежно від виду продукції, здійснюють

індивідуальну підготовку: у зерняткових видаляють насінну камеру, плодоніжки,

за потреби їх ріжуть; у кісточкових видаляють плодоніжки та кісточки

(дрібноплідні консервують, як і яблука та груші, цілими). У ягід видаляють

чашолистики, плодоніжки, різні домішки. Сульфітують плоди в бочках з бука, дуба, осики, заповнюючи тару не більш ніж на 90 %. Після

забивання верхнього дна через шпунтовий отвір

наливають розчин сірчистої кислоти з відповідною концентрацією сірки оксиду:

для яблук – 2 %; вишень, слив – 1,5; аґрусу,

смородини, груш, чорниці – 5 %. Потім шпунтовий отвір закривають. Плоди суниці для

уникнення їх розм’якшення заливають робочим розчином сірки оксиду, в Закривши шпунтові

отвори, бочки прокочують для кращого розчинення сірки оксиду і залишають на 3

– 4 дні на майданчику. За цей час під дією сірки оксиду плоди розм’якшуються

й осідають на дно бочок. Крім того, виявляють бочки, які потекли. Зараз

використовують поліетиленові бочки. Суха сульфітація. Сірки оксид, як консервант, застосовують

для обкурювання плодів із щільною консистенцією (груш, яблук, айви) та

висушеної плодоягідної продукції. Свіжі плоди укладають у ящики з проміжками

2 – Витрати сірки

становлять близько Десульфітацію

проводять перед використанням сульфітованих плодів, для чого плоди або пюре

завантажують у двостінний котел або дерев’яний чан

і по барботерах подають пару (в денний час) чи підігрівають котли. Десульфітовані продукти відновлюють своє забарвлення, в

них не повинно відчуватися запаху сірки оксиду. Консервування іншими антисептиками. Бензойна кислота розчиняється у воді

погано: за кімнатної температури можна отримати лише 0,2 % розчин. Кінцева

концентрація не повинна бути вище 0,12 %. Консервувальна дія бензойної

кислоти виявляється тільки в кислому середовищі з рН=2,5–3,5.

Тому її використовують під час консервування кислих продуктів з кислотністю

не менше 0,4 %. Як консервант використовують переважно бензойнокислий

натрій – сильний антисептик щодо дріжджів та плісеневих грибів. Використовують

5 % розчин бензойнокислого натрію. Для консервування

пюре його розчиняють у гарячій воді, а для консервування соку – в гарячому

соці. В цих продуктах консерванту має бути не більше 0,1 %. Перемішуванням

його рівномірно розподіляють по масі. Інколи цей консервант використовують

при виготовленні джемів і повидла, коли не впевнені в ефективності розчину

цукру як консерванту. В джеми і повидло бензойнокислий

натрій вносять у процесі варіння, оскільки він не леткий (вміст не повинен

перевищувати 0,07 %) і надає специфічного присмаку готовим продуктам. Сорбінова кислота, як і бензойна,

погано розчиняється у воді. Тому використовують її солі – натрію чи калію,

які не надають консервам поганого присмаку, не змінюють їх природного смаку

й кольору. В організмі людини сорбінова кислота

повністю окислюється до вуглекислого газу й води. Бензойна ж кислота

взаємодіє в нирках з гліцином і у вигляді гіпурової кислоти виводиться з

організму. Сильна окислювальна

дія сорбінової кислоти виявляється щодо плісеней та дріжджів, слабка – до бактеріальної флори.

Консервувальну дію має 0,05–0,1 % розчин. Ця кислота менш токсична, ніж

оцтова. Зберігають сорбінову кислоту в темряві,

оскільки на світлі вона розкладається, перетворюючись на жовтозабарвлену

масу. У холодній воді сорбінова кислота розчиняється слабко, тому для її

розчинення використовують гарячу воду (до 85 °С) або розчиняють у підігрітому

(до цієї температури) продукті, який потрібно консервувати. Для консервації

пюре беруть 10 частин пюре й 1 частину кислоти і нагрівають до розчинення.

Розчин використовують для консервування основної партії продукції. За

тривалого варіння кислота частково звітрюється, тому її вносять наприкінці

варіння. Сорбінову кислоту як консервант

використовують під час консервування перцю та баклажанів. ЇЇ розчином

змочують поверхню розфасованого повидла, щоб не розвивалися плісеневі гриби.

Використовують її також для консервування плодово-ягідних соків, плодів і

ягід, протертих з цукром, варення, соусів. Кислоту поєднують із цукром, спиртом

або нагріванням і герметизацією продукції, що дає змогу знижувати температуру

і тривалість нагрівання, а також забезпечити триваліше зберігання консервів

після розкривання тари. Використовуючи сорбінову кислоту для виготовлення сирих джемів, витрати

цукру зменшують удвічі. Спочатку кислоту змішують з цукром, а потім – з

продуктом, який консервують. Частка консерванту в продукті становить до 0,05

%, у соках – до 0,06 %. Консерви з

використанням сорбінової чи бензойної кислоти

потрібно зберігати за плюсової (бажано низької) температури. 8.2.4. Консервування цукром Консервування цукром ґрунтується на створенні високого

осмотичного тиску в консервованому середовищі – 35 – 55 МПа (за концентрації

цукру 68–70 %). У такому середовищі життєдіяльність мікроорганізмів

неможлива: з їх клітин швидко видаляється волога і вони гинуть. Консервовані цукром

плодоягідні консерви бувають як сирі, так і варені (варення, джеми, повидло,

пастила та ін.). Виготовлення варення. Варення готують майже з усіх плодів кісточкових,

зерняткових та ягідних культур. У готовому варенні плоди мають зберігатися

цілими, певної форми, насичені цукровим сиропом, з відповідними ароматом і

смаком. Сироп у варенні повинен бути прозорим. Процес приготування

варення здійснюється так, щоб дифузія, забезпечуючи високу концентрацію

цукру в плодах, не призводила до їх зморщування чи розривання тканин.

Потрібно, щоб сировина була однорідною за розмірами, ступенем зрілості,

кольором плодів та вмістом кислот. Для виготовлення варення беруть дозрілі плоди

(перезрілі розварюються, варення з недозрілих плодів неароматне, містить

грубі частинки). Підготовка

сировини. Абрикоси перед варінням наколюють або, якщо

плоди мають розмір більше Концентрація цукрового сиропу: для варення з винограду, дині, пелюсток

троянд, інжиру – до 40 %; для абрикос, персиків, черешні, манго – 40–55; гуаяви, лимонів – 75–80; айви, груш, яблук,

слив-ренклодів – 40–55; винограду, черешні, ткемалі,

мандаринів – 50–55; брусниці, буяхів, дині, суниць,

полуниць, журавлини, чорниці, смородини – 70–75 %. Перед варінням плоди заливають гарячим

цукровим сиропом і витримують 3–4 год для поступової дифузії цукру в плоди.

Виноград, вишні, смородину варять зразу, поступово доводячи до кипіння, оскільки

за високої температури сік закипає всередині плода, що утруднює проникнення в

нього сиропу. Тому фрукти варять за слабкого кипіння, чергуючи охолодження й

нагрівання. Під час охолодження знижується пружність водяної пари в тканинах

плодів, утворюється вакуум, що поліпшує проникнення в них сиропу. Варення

варять у двостінних котлах невеликої місткості (до Варіння буває одно- чи багаторазовим. Плоди, які не розварюються і добре просочуються

сиропом (малина, журавлина, суниця, ожина), варять за один раз протягом не

більше 40 хв, попередньо витримавши їх 8 – 10 год у цукрі. Інші плоди варять

багаторазово, доводять до слабкого кипіння і варять кілька хвилин, потім

виливають у мілку тару і залишають на 15 – 20 год. Інколи уварюють лише сироп

без плодів, а останній раз – з плодами. Для вишень,

черешень, смородини достатньо дворазового варіння. Виноград, абрикос, персики

(половинками), сливи, дині варять тричі. Плоди

зерняткових, сливи, абрикоси, аґрус – чотири; мандарини – п’ять разів. Загальна

тривалість варіння не повинна перевищувати 30 хв. Закінчення варіння

визначають за допомогою рефрактометра: для непастеризованого варення 70 % СР

в охолодженій краплі сиропу, для пастеризованого (крапля не розпливається) –

68 %. Найдосконалішим є

виготовлення варення у вакуум-апаратах. Спочатку створюють вакуум у

порожньому котлі, потім подають сироп, який

доводять до кипіння. Через люк у верхній частині завантажують попередньо

витримані в гарячому сиропі плоди. Дрібні плоди надходять одночасно з

сиропом. Після завантаження подається пара, створюється вакуум. Готовий

продукт фасують, закупорюють, стерилізують за температури 100 °С. Вміст сухих

речовин у ньому становить 60–70 %. Виготовлення джемів, повидла, мармеладу, желе Готовий продукт має

вигляд желеподібної маси, в якій містяться шматочки проварених у сиропі

плодів. Виготовляють з додаванням чи без додавання желеутворювальних

соків або пектинових концентратів. Технологічна схема складається з

підготовки сировини та сиропу, варіння, регулювання вмісту інвертного цукру, фасування, закупорювання, стерилізації

продукції. Важливим до варіння

джему та повидла є визначення желеутворювальної здатності плодів.

Кількість пектину в сировині визначають як хімічним способом, так і за пробою

згустку. Із сировини віджимають 5–10 мл соку, додають 15–30 мл 6 % етилового

(метилового) спирту чи ацетону, інтенсивно

збовтують та аналізують згусток (осад). Якщо осад має вигляд суцільної

компактної маси, то пектину в сировині понад 1 % і його додатково добавляти

не треба, а якщо осад має вигляд розрізнених пластівців, то вміст пектину

недостатній. Крім того, сировина повинна мати певну кислотність. Найкращою для

виготовлення джему є сировина, яка містить близько1 % кислот та

1 % пектинових речовин. Якщо цих речовин у сировині недостатньо, то

добавляють лимонну кислоту, пектиновий порошок чи пектиновмісні плоди. Перезріла чи

недозріла сировина для виготовлення джему непридатна. Сировину готують так

само, як і для варення. Джем варять у вакуум-апаратах або двостінних котлах один раз до вмісту сухих речовин 73 %

(за показами рефрактометра для джему без стерилізації). Сировину або засипають

цукром, або заливають 70 % його розчином і за 5 – 10 хв до готовності (за

потреби) добавляють желеутворювальні продукти.

Деякі плоди перед варінням джему проварюють до розм’якшення (айву), а інші

варять 5 – 10 хв. У джемі інвертного цукру має бути не більше 40 %. Фасують у

скляні банки місткістю до Повидло. Виготовляють

уварюванням плодоягідного пюре або соку з цукром до желеподібної

консистенції. Використовують один чи два види продукції. Основної сировини,

за якою дають назву повидлу, має бути не менше 60 %. Складові рецептури

готують так, як і для джему. Пюре роблять з плодів

технічної стиглості. Після миття та інспектування їх пропарюють, бланшують,

протирають. Якщо пюре сульфітоване, його попередньо десульфітують

до вмісту сірчистого ангідриду не більше 0,025 %. Пектиновий розчин (за

потреби) готують за добу до варіння повидла: порошок замочують у холодній

воді, для чого беруть 5 частин пектину і 95 частин води. Цей розчин

добавляють наприкінці уварювання. Повидло варять у двостінних котлах, перемішуючи, чи у вакуум-апаратах з

мішалками. Уварювання здійснюють різними способами: 1) упарюванням

пюре до вмісту сухих речовин 16 % з наступним уварюванням з цукром до

готовності; 2) уварюванням пюре з половиною цукру до вмісту сухих речовин 45

%, а потім уварюванням з рештою цукру до готовності; 3) одночасне уварювання

пюре та цукру відповідно до рецептури. Готове повидло повинно містити не

менше 67 % сухих речовин за показами рефрактометра. Як правило, для одержання

густого повидла на одну частину цукру беруть 1,8 частини пюре. Таке повидло

фасують і транспортують в ящиках. Вміст інвертного

цукру в ньому становить не менше 25 %. Мармелад. Для виготовлення мармеладу беруть однакові

кількості цукру й пюре. Масу уварюють до 68 %-го вмісту сухих речовин, а

потім підсушують до вологості 29–33 %. Вологість фасованого мармеладу –

23–24 %. Желе. З освітлених плодоягідних соків виготовляють желе:

на одну частину соку беруть 0,9 частини цукру й уварюють до вмісту сухих

речовин 65 – 70 %. Фасують гарячим. 8.3. Технологія консервування 8.3.1. Підготовка сировини до консервування Сировину для консервування

інспектують, миють, калібрують,

сортують, очищають, піддають тепловій обробці, фасують, затарюють, стерилізують, пастеризують і т. ін. Інспектування полягає у видаленні тієї частини сировини, яка

може негативно вплинути на якість готової продукції (підгнилих, механічно

пошкоджених, деформованих, перезрілих чи недозрілих плодів тощо). Його

проводять до і після миття, часто і після калібрування плодів на рухомому

конвеєрі. Місце проведення інспекції повинно бути добре освітленим. Якщо під

час інспекції плоди розділяють також за кольором і ступенем стиглості, процес

називається сортуванням. Стрічкові або роликові конвеєри та лінії сортування

рухаються із швидкістю 0,05 – 0,1 м/с. Зелений горошок сортують за густиною в сольовому

розчині: зерна з великою густиною тонуть, а з меншою – спливають на поверхню. При використанні електронних

сортувалок продукцію розділяють за відтінком кольору (помідори) і за

масою (маслини). Сортування продукції за розміром називається калібруванням. Калібрують або цілу, або різану сировину на

ситах з круглими отворами, на довгому перфорованому циліндрі, що обертається

(круглі отвори мають розмір, який збільшується від входу в циліндр до

виходу), на стрічках з тросиків, відстань між якими регулюється, тощо.

Продукцію калібрують для того, щоб мати однорідну сировину, що є необхідною

умовою для подальшого її механізованого очищення, різання, фарширування та

підтримання теплового режиму. Найчастіше

використовують такі калібрувальні машини: барабанні (для картоплі, зеленого

горошку та інших плодів округлої форми), тросові (для кісточкових, огірків,

моркви), валкострічкові (для яблук, огірків,

цибулі, помідорів), а також пластинчасто-скребкові.

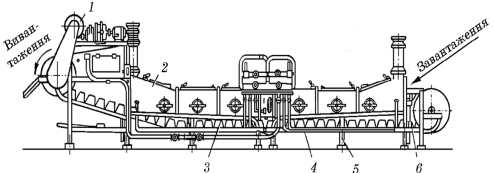

Рис. 37. Загальний

вигляд барабанної калібрувальної машини У барабанної

машини кількість отворів на барабані з певним розміром отворів дорівнює

кількості фракцій відкаліброваної продукції. У тросовій

калібрувальній машині троси натягнуті на два горизонтальні барабани,

відстань між якими за рухом продукції (до кінця) збільшується. Під тросами

розміщені лотки, кількість яких відповідає кількості фракцій (їх зазвичай 4 –

6). Валко-стрічковий калібрувач розділяє сировину

на фракції ступінчастим валом, на який надходять плоди, і транспортує їх

конвеєром з похилою стрічкою. На початку калібрування відстань між

ступінчастим валом і поверхнею похилої стрічки мінімальна, а потім

збільшується. Кількість ступенів на валу відповідає кількості фракцій.

Переміщаючись на похилій стрічці та опираючись на ступінчастий вал, плоди

рухаються до зазору між валом і стрічкою певного діаметра і провалюються у

відповідний збірник. У пластинчасто-скребковому калібрувачі

сировина розділяється на фракції переміщенням по пластинах, які мають щілини,

що поступово розширюються. Плоди переміщуються скребком, який прикріплений до

двох тяглових ланцюгів. Миття сировини. Продукцію миють як до, так і після

інспектування та калібрування, а за використання на останній стадії миття дезінфікувальних засобів, ще й споліскують. Для миття

використовують чисту питну воду без запахів та наявності мікрофлори: якщо

вода м’яка, то сировина її легше вбирає і втрачає свою міцність (ягоди

розвалюються); якщо тверда, то шкірка плодів грубіє, що ускладнює їх стерилізацію,

а під час уварювання сировини в котлах утворюється багато накипу; якщо

містить солі заліза, то в продукції світлого кольору вони викликають

потемніння. Для миття 1 т сировини потрібно близько 5 т води. Якщо води

недостатньо, то роблять її циркуляцію, попередньо продезінфікувавши (5 – 9

мг/л хлору). Таку воду використовують для очищення конвеєрів, елеваторів та

іншого обладнання. Інколи концентрацію хлору доводять до 15 – 20 мг/л. Для зниження

кількості теплостійкої плісені на сировині застосовують змочувальні агенти – дециквам-дифецилдиметиламонію бромід з розрахунку 0,5 – Залежно від

стійкості плодів проти механічної дії використовують різні машини для миття:

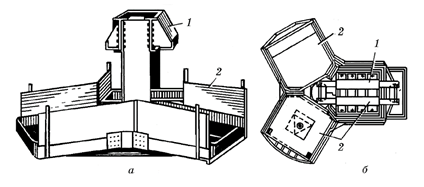

лопатеві, вентиляторні, трясучі. Лопатеву машину застосовують для

миття коренеплодів, бульб, таро, маніоку. Робочими органами її є вал з

лопатями, що розміщені гвинтоподібно, і сітчаста ванна, яка розділена на три

відсіки й заповнена на 2/3 водою. Вентиляторна машина має металевий

каркас ванни, сітчастий або роликовий конвеєр, вентилятор і душовий пристрій

для миття томатів, яблук. Мийно-трясуча машина призначена для

миття дрібних овочів, ягід, зеленого горошку та для охолодження продукції,

яка пройшла теплову обробку. Основний її робочий орган – вібраційна рама, що

здійснює зворотно-поступальний рух. На рамі встановлено решітне полотно,

виготовлене з металевих прутків, розміщених перпендикулярно до руху

продукції. Решітне полотно складається з ділянок, кут нахилу яких 3° у бік

руху сировини, які чергуються з ділянками, що мають підйом від 6 до 15° до

горизонту для повного відділення води, тобто решітне полотно має чотири зони:

замочування, дворазового миття та споліскування. Кути нахилу решіт можна

змінювати залежно від виду продукції та регулювати висоту падіння води в

душовому пристрої. Для миття фруктів

часто використовують коливальні сита з отворами різного діаметра, на яких

одночасно проводять калібрування. Сита періодично очищають від бруду. Фрукти

за легкого підтрушування майже не травмуються. Очищення сировини. Залежно від технологічного процесу продукція

інколи потребує очищення. Нині застосовують механічне, хімічне та термічне

очищення. Механічного

очищення потребують бульби й

коренеплоди. Робочим органом такого очищення є або терочна

поверхня (терочний диск), або абразивні елементи

(карборунд + магнетит) з подальшим ручним доочищенням. Картоплечистка

КНА-600 має робочий орган, що складається з 20 валиків з абразивною

поверхнею, встановлених упоперек руху сировини. Кісточки й плодоніжки

видаляють машинами лінійного типу. Машина для очищення вишень, черешень має гумові валки, які обертаються

назустріч один одному. Відстань між ними менша за найменші розміри плодів,

тому вони не провалюються, а плодоніжки захоплюються валками і відриваються. Для очищення абрикос

і персиків машина має робочий орган – пластинчасту чи гумову стрічку з

гніздами. Стрічка рухається з інтервалами і, в момент зупинки, на гнізда з

плодами опускаються пуансони, що виштовхують кісточки з плодів у піддони, з

яких вони видаляються конвеєром. Для видалення

кісточок з дрібних плодів використовують кісточковибивну

машину барабанного типу. Щоб видалити серцевини з яблук та розрізати їх на

частинки, застосовують машину з різальним органом. Спочатку плоди потрапляють

на орієнтувальні воронки, а потім на ножі (центральний трубчастий та дво- чи чотирипелюсткові). Хімічне

очищення ґрунтується на

властивості протопектину швидко розкладатися в

розчині лугу, завдяки цьому зв’язки між клітинами порушуються і шкірка легко

відокремлюється від м’якоті. Для очищення картоплі використовують 6–12 %

розчин лугу температурою 90–95 °С (тривалість обробки 5–6 хв); помідорів –

15–20 % розчин каустичної соди з температурою 90–100 °С; батату

– 10–15 % розчин лугу з температурою 92–95 °С; яблук – 8–10 %, груш – 3–5 %,

айви – 5 %, персиків, фейхоа – 3 % розчин лугу з експозицією відповідно 5–6,

3–4 та 1,5–2 хв. Температура води для персиків та фейхоа має становити 100

°С, а для інших плодів – 80–90 °С. Після хімічного очищення плоди обов’язково

споліскують гарячого водою (70–80 °С) для видалення лугу та інактивації

оксидази. Теплового очищення потребують томати,

перець, таро, батат та ін. Для очищення помідорів

використовують пару протягом 10 – 20 с або киплячу воду протягом 1 – 2 хв,

після чого плоди легко очищають від шкірочки. Картоплю, перець і цибулю

очищають обпалюванням у спеціальних газо- чи електропечах, що нагріті до

температури вище 400 °С. Для очищення цибулі, перцю й картоплі експозиція

відповідно становить 2 – 3, 1 – 2, 25 – 30 с. 8.3.2. Теплова обробка сировини Деякі види плодоовочевої сировини перед різанням і

подрібненням потребують теплової обробки, яку проводять різними

способами: у гарячій воді; водних розчинах солі, лугу, кислоти; гарячих рослинних

чи тваринних жирах; парою. У результаті теплової обробки інактивуються