|

|

ТЕХНОЛОГІЯ ЗБЕРІГАННЯ ТА ПЕРЕРОБКИ ПРОДУКЦІЇ

РОСЛИННИЦТВА Електронний посібник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

РОЗДІЛ 2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ТЕХНОЛОГІЯ ПІСЛЯЗБИРАЛЬНОЇ ОБРОБКИ ЗЕРНОВИХ МАС ТА ПІДГОТОВКА ЇХ ДО

ЗБЕРІГАННЯ 2.1. Характеристика зернових мас як об’єктів зберігання Зернова маса – це сукупність взаємозв’язаних

компонентів зерна основної культури, домішок, мікроорганізмів, комах та повітря

міжзернових проміжків. Іншими словами, це штучно

створена людиною екологічна система, в якій тісно взаємодіють живі організми

й навколишнє середовище. Найбільший вміст у зерновій масі зерна основної

культури – від 60 до 95 %. Зернову масу слід розглядати, насамперед, як

комплекс живих організмів. Кожна група цих організмів або її окремі

представники за певних умов так чи інакше виявляють свою життєдіяльність і

тим самим впливають на стан та якість зернової маси, що зберігається. Зерно і

насіння, маючи невеликі розміри та малу масу 1000 зерен,

навіть у малій за масою партії містяться у великій кількості. Наприклад, в 1

т зернової маси пшениці міститься 30–40, а в

1 т проса – 150–190 млн шт. зерен. Основою будь-якої зернової маси є зeрно (насіння) певного ботанічного роду. За

прийнятою класифікацією ці зерна (за умови їх доброякісності) належать до

категорії основного зерна або до зерен головної

культури. Переважна більшість зернової маси, як правило, неоднорідна за своїм

станом – зерна різняться за розмірами, виповненістю, масою 1000 зерен, щільністю, вологістю та ін. Така неоднорідність є

перш за все наслідком формування і розвитку зерна та насіння на рослині. Вона

ще більше зростає в процесі збирання врожаю в результаті досить сильного механічного впливу. На одних зернах

з’являються подряпини і тріщини, інші навіть розколюються, відсоток дроблених

(битих) зерен може бути значним. До складу зернової маси входять наступні компоненти: 1. Зерно (насіння) основної

культури та інших культурних рослин, які за характером використання і

цінності подібні до зерна основної культури. Вони за об’ємом і масою є

основою зернової маси. 2. Різноманітні фракції

домішок мінерального і органічного походження (в тому числі і насіння

дикорослих і культурних рослин, не віднесені до основного зерна). 3. Мікроорганізми. 4. Повітря міжзернових

просторів. 5. В разі наявності – комахи і

кліщі. Таким чином, певну зернову масу

під час обробки і зберігання слід розглядати, насамперед, як комплекс живих

організмів. Кожна група цих організмів або її окремі представники за

відповідних умов можуть певною мірою проявляти життєдіяльність і впливати на

стан і якість зернової маси, що зберігається. 2.1.1.

Хімічний склад основного компонента зернових мас На зберігання закладають партії

зерна продовольчого та насіннєвого призначення понад 100 різних видів

зернових злакових, бобових, кормових, технічних культур. Плоди їх різняться

формою, будовою, складом. У зернівці злакових, що складається із зародка, ендосперму та оболонок

(дод. рис. 1), запасні поживні речовини містяться переважно в ендоспермі, в

якому можна виділити багатий на жир і білок алейроновий шар. Насіннєва оболонка малоцінна у продовольчому

значенні, проте відіграє важливу роль під час зберігання зерна. Зародок,

багатий на вуглеводи, білки, жири, ферменти, є визначальним при проростанні

зерна. Він важко піддається обробці, а після відокремлення від зерна швидко

псується. Під час переробки зерна зародок зазвичай відокремлюється від

ендосперму й надалі зберігається чи переробляється за іншими технологіями і

режимами. У насінні бобових культур

запасні речовини зосереджуються в зародку – в сім’ядолях. Насіння різних олійних культур неоднакове за будовою:

зовнішня частина одних є насінною, а інших – плодовою оболонкою. Більшу частину

насінини соняшнику, сої, льону становить зародок, а рицини – ендосперм. Не зважаючи на різну будову

зерна (насіння), його для зручності викладу матеріалу називатимемо зерновою

масою. Головне значення для наступного

використання має стан ендосперму зерна і насіння. Водночас зернівка є цілісним

організмом і зміни в якості однієї її частини неминуче зумовлюють зміни в

інших. Тому зернові маси оцінюють за їх основним компонентом – зерном, як

комплексу хімічних і фізичних властивостей. Хімічний склад і фізичні

властивості зерна залежать від кліматичних, метеорологічних умов, технології

вирощування, проте в межах одного роду культур вони характеризуються певними

середніми значеннями. За хімічним складом насіння (зерно) зернових, круп’яних, олійних та

ефіроолійних культур поділяють на чотири групи: 1) багате на крохмаль (55–80 %)

– хлібні злаки (жито, пшениця, овес, ячмінь, рис, кукурудза), круп’яні

(гречка, просо); 2) багате на білок (понад 20 %)

– бобові (горох, квасоля, люпин, соя); 3) багате на олію (понад 35 %)

– соняшник, льон, гірчиця, ріпак, мак, кунжут, рицина; 4) багате водночас на рослинну

та ефірну олії – коріандр, кмин, фенхель (табл. 2.1). Таблиця 2.1 Середній хімічний склад зерна і насіння (з розрахунку на

Вплив географічного фактора на хімічний склад

зерна очевидний. Так, вміст білка більший у зерні злакових культур, вирощених

за однакового забезпечення поживними речовинами на південному сході та півдні

країни; в насінні соняшнику, вирощеного в північних районах, формується

більший вміст ненасичених жирних кислот; в умовах жаркого клімату в насінні

бобових збільшується вміст солерозчинних білків і

зменшується вміст водорозчинних. Водночас фактор збільшення вмісту білка діє

лише за температури не вище 30 °С. Різноякісність хімічного складу

спостерігається навіть у зерні з різних частин колоса (зерно середньої

частини колоса багатше на білок, зерно кукурудзи з нижньої частини качана

найкраще за хімічним складом). 2.1.2.

Характеристика інших компонентів зернових мас У зерновій

масі, крім зерна основної культури, є домішки

насіння інших культурних рослин і бур’янів, органічні та мінеральні домішки, зерна, пошкоджені шкідниками хлібних запасів

тощо. Кількість цих домішок та їх якісний склад залежать від рівня

агротехніки, способів і організації збирання врожаю. Наявність домішок не

тільки знижує цінність зерна, а й посилює неоднорідність зернової маси,

збільшує її об’єм. Це вимагає додаткових витрат, зокрема на затарювання й перевезення зернових мас. Крім того,

наявність домішок у свіжозібраних зернових масах різко впливає на їх

збереженість. Це зумовлено тим, що насіння бур’янів, як правило, має

підвищену вологість, що, в свою чергу, підвищує вологість зерна. За цих умов

посилюються процеси дихання насіння, створюється сприятливе середовище для

розвитку мікроорганізмів. Негативна дія

мікроорганізмів є головним чинником зниження якості зерна і його псування. Вони з’являються на зерні ще в період вегетації рослин, збільшується їх

кількість у процесі збирання й обробки за контактів насіння з пилоподібними

часточками ґрунту. Величезні втрати

зернових мас під час їх зберігання пов’язані з розмноженням різних комах:

довгоносиків, чорнушок, хрущаків, зерноїдів, молі, вогнівок, частково кліщів

та ін. Ці шкідники заражають зерно на токах, у сховищах, під час

перевезення, очищення через обладнання і тару. За своєчасного знезаражування

токів, знищення минулорічних органічних решток, дезінфекції зерносховищ,

тари, мішків і транспортних засобів обладнання токів і сховищ перед збиранням

нового врожаю значно зменшується можливість зараження свіжозібраного зерна. Неоднорідність зерен та домішок

за формою і розмірами зумовлює наявність у зерновій масі міжзернових

проміжків, так званих шпарин. Повітря, яке заповнює ці

проміжки, істотно впливає на компоненти зернової маси, одночасно змінюючись

за своїм складом, температурою і навіть тиском. Мікроорганізми та їх роль в період доробки та зберігання зерна і насіння. На поверхні зерна і насіння будь-якої культури, незалежно від віку та

якісного стану, знаходяться мікроорганізми, оскільки ріст і розвиток рослин

та формування плодів відбуваються в умовах, де є значна їх кількість Факторів, які впливають на стан

і розвиток сапрофітних мікроорганізмів у зерновій масі, дуже багато.

Вирішальне значення серед них мають: середня вологість зернової маси і

вологість окремих її компонентів, температура і ступінь аерації, цілісність і

стан покривних тканин та життєві функції зернини, кількість і видовий склад

домішок. Мікрофлора

зерна складається з мікроорганізмів, що заселяють рослини. Вони поділяються на: епіфітні,

властиві кожному роду і виду рослин; рослинні паразити та паразити, які випадково потрапили на рослини; мікроорганізми,

які потрапили в зернову масу під час збирання врожаю та неправильного

зберігання і перевезення. Таблиця 2.2 Видовий склад мікрофлори зернових мас основних зернових культур

За способом життя і впливом на зерно розрізняють три групи мікрофлори зернової маси: сапрофітну, фітопатогенну

і патогенну. Сапрофітні мікроорганізми –

бактерії, дріжджі, плісеневі гриби й актиноміцети. Бактерії більше поширені у

свіжозібраному зерні та в партіях доброякісного зерна. Основні представники

бактерій належать до родів Ervinea і Pseudomonas. E. herbicola aureum – рухлива дрібна бактерія, яка не утворює спор, має форму палички

завдовжки 1–3 мкм. На твердих живильних середовищах

вона утворює колонії золотистого кольору. Другий вид бактерій цього роду E. Herbicola rubrum на щільних середовищах утворює колонії

червоного кольору. В партіях свіжозібраного зерна E. Herbicola становить 92–95 % усієї

кількості бактерій, що свідчить про високу якість зерна та його свіжість,

оскільки ці бактерії зерно не псують, вони живляться продуктами виділення зерна. Бактерії, що утворюють спори, в

зерновій масі представлені переважно картопляною

(B. mesentericus)

і сінною (B. subtilis) паличками. Будучи типовими сапрофітами з дуже стійкими спорами,

вони можуть зберігатися у зерновій масі досить тривалий час. Спори їх високотермостійкі, не гинуть в процесі випікання хліба,

тому його м’якуш після їх розмноження втрачає пружність, стає липким, легко

розтягується – такий хліб непридатний для вживання. У зернових масах трапляються

також поодинокі збудники гнильних процесів Fycoides, Droteus, а також бактерії, що

зумовлюють кислотне бродіння (молочнокисле, маслянокисле), та кокові форми

бактерій, які інтенсивно розвиваються під час

самозігрівання зерна. Дріжджі – це одноклітинні організми

різної форми, більші за бактерії. На якість зерна під час зберігання вони

істотно не впливають, однак за певних умов можуть надавати йому комірного

запаху. Плісеневі гриби – друга за

чисельністю група мікроорганізмів у зерновій масі (1–2 % від загальної

кількості мікроорганізмів). Вони невибагливі до умов середовища і здатні

розмножуватися в широкому діапазоні вологості й температури. Розвиваються за

рахунок органічних речовин зерна, що призводить до втрати його маси,

погіршення якості або повного псування, зміни кольору, появи неприємних

запаху і смаку. Понад 80 % втрат зерна від діяльності мікрофлори

припадає на діяльність плісеневих грибів. Актиноміцети – це променеві гриби, які

потрапляють у зернову масу з грудочками ґрунту під час збирання врожаю.

Чисельність їх у масі свіжозібраного зерна невелика, проте за сприятливих

умов вони швидко розвиваються, спричинюючи самозігрівання зерна. Мікробіологічні процеси в зерні

протікають з великою швидкістю. Вологе і сире свіжозібране зерно вже через

кілька днів може втратити схожість, у ньому утворюються токсини, виникає

стійкий затхлий запах. Основний спосіб запобігання

псування зерна – якнайшвидше післязбиральне очищення його від домішок та

просушування до сухого стану. Зниження температури також пригнічує активність

мікроорганізмів у зерновій масі, проте і за температури 5–10 0С

плісеневі гриби здатні повільно розвиватися на зерні з підвищеною вологістю.

Тому сире охолоджене зерно, особливо насіннєвого призначення, можна

задовільно зберігати недовго, оскільки добре зберігання його можливе тільки в

сухому стані. До фітопатогенних мікроорганізмів у зерновій масі належать бактерії,

гриби і віруси. Вони викликають різні захворювання рослин – бактеріози

(збудники – бактерії) та мікози (збудники – гриби). Збудники хвороб

потрапляють на рослини переважно або з непротравленим насінням чи за

допомогою комах, вітру, з краплинами дощу. На поверхні рослини вони

розвиваються й утворюють міцелій та спори. Всередину рослин мікроорганізми

проникають через отвори (продихи) або пошкоджені покривні частини рослини чи

після руйнування їх ферментами. Пошкоджені фітопатогенними

мікроорганізмами рослини або гинуть, або формують менший урожай зниженої

якості. Відомо, що фітопатогенні мікроорганізми не впливають на збереженість

зернової маси, а впливають на продукти переробки, вони (ріжки, сажка) є

шкідливими домішками, наявність яких жорстко регламентується стандартами на

зерно. Мікроорганізми, патогенні для людини і тварин, потрапляють у зернову

масу здебільшого випадково. Вони можуть бути безпосереднім джерелом поширення

деяких інфекцій тільки для людини або тільки для тварин. Патогенні мікроорганізми

розповсюджуються хворими людьми і тваринами або їх бацилоносіями. Деякі

мікроби проникають у ґрунт, де не лише живуть, а й розмножуються протягом

тривалого часу, тому ґрунт може бути джерелом небезпечних захворювань. Переносниками інфекцій,

зокрема, є гризуни і свійські тварини. Як правило, в партіях зерна важко

виявити збудників захворювань людини і тварин. Тому зерно, яке надходить на заготівельні

пункти з районів, де є інфекційні захворювання, приймають з дотриманням

заходів, передбачених спеціальними інструкціями. Характер зміни кількості і

видового складу мікроорганізмів залежить від умов зберігання зернової маси.

За несприятливих умов для розмноження чисельність мікроорганізмів

зменшується. Тривале зберігання зерна в цьому випадку не сприяє повному

знищенню їх, відбувається тільки зміна їх якісного складу. Якщо у зерновій масі

створюються сприятливі умови для розвитку мікроорганізмів, то насамперед у

ній розвиваються плісеневі гриби. Вони менш вибагливі до умов життя, ніж

бактерії, і можуть активно розвиватися з самого початку зберігання зерна,

викликаючи значні зміни його якості. Однак навіть після припинення розвитку

грибів, ліквідувати наслідки їх розвитку не вдається і, тому партія зерна

стає непридатною для тривалого зберігання. Під дією життєдіяльності

мікроорганізмів змінюються насамперед основні показники свіжості зерна –

колір, блиск, запах, смак. У міру прояву їх життєдіяльності свіжість зерна

змінюється в такій послідовності: тьмяне без блиску, плямисте й потемніле, на

окремих зернинах утворюються колонії плісеневих грибів і бактерій, темніє

значна кількість зерен, виявляються зіпсовані

(запліснявілі і загнилі), а надалі за самозігрівання зернової маси – чорні й

обвуглені зерна. Одночасно із зміною кольору зерна відбувається розклад

речовин його вмісту, зумовлене розвитком мікроорганізмів, та виникають різні

запахи. Отже, відхилення показників свіжості зерна від нормальних значно

погіршує його технологічні властивості. Наприклад, пліснявіння зерна

супроводжується зниженням його схожості й утворенням мікотоксинів

– продуктів життєдіяльності багатьох плісеневих грибів, які досить токсичні

для людини і тварин. Шкідники

хлібних запасів. До основних шкідників хлібних

запасів належать комахи (жуки,

метелики, кліщі), птахи і мишоподібні гризуни. У процесі своєї життєдіяльності комірні шкідники

знищують зерно, погіршуючи його якість та спричинюючи самозігрівання,

виділяють тепло і вологу, підвищуючи температуру та вологість зернової маси.

В цих умовах активізується життєдіяльність мікрофлори, яка викликає подальше

підвищення температури і вологості зерна, що зберігається. Підвищення

температури і вологості зерна відбуваються досить інтенсивно,

внаслідок чого воно самозігрівається. Крім того,

екскременти шкідників засмічують зерно і можуть потрапити в борошно під час

його переробки, різко знижують якість борошна та випеченого хліба. Інколи

таке зерно стає непридатним для використання на продовольчі цілі. Серед шкідників хлібних запасів є види,

які спочатку живуть у полі, а потім – у сховищі, наприклад, деякі види

борошноїдів, метеликів, горохова зернівка. Із зерном з поля комахи (також

зерновий точильник, зернова міль) потрапляють у зерносховища. На відміну від мікроорганізмів,

комахи можуть активно розвиватися в сухому зерні. А такі способи сушіння, як повітро-сонячне чи активним вентилюванням і доведення

зерна до сухого стану не забезпечують захисту його від шкідників. Тільки

вологість зерна нижче 9–10 %, що на практиці буває дуже рідко,

пригнічує їх розвиток. Відповідно до державних стандартів навіть за наявності

в зерні одного живого представника комах-шкідників воно вважається зараженим. Найважливішим фактором, що

впливає на інтенсивність розвитку комах і кліщів у зернових продуктах та зерносховищах,

є температура. Оптимальні умови для розвитку шкідливих комах створюються за

температури 20–28 0С. Наприклад, потомство комірного довгоносика

за температури 25–26 0С з’являється приблизно через 30, а за 12 0С

– через 209 діб. Більшість комах погано переносять

температуру 10–11 0С: за 0 0С вони заклякають, а за

більш низької – гинуть. Так, за температури мінус 15 0С шкідники

гинуть протягом доби. Підвищена температура (понад 35 0С) також

несприятливо позначається на життєдіяльності шкідників: у них припиняється

відкладання яєць. За 38–40 0С відбувається їх теплове заклякання,

а вище 48–55 0С вони гинуть. Кліщі є менш вибагливими до

високої температури і тривалий час витримують мінусову температуру, однак

вони можуть забезпечити себе поживою тільки за підвищеної вологості зернової

маси. Сушіння зерна до сухого стану (12–13 %) практично виключає зараження

його кліщами. Останні є менш небезпечними, ніж інші шкідники зерна, тому,

згідно з державними стандартами, допускається приймання зерна, зараженого

кліщами. Крім температури, на розвиток

кліщів істотно впливає вологість зернової маси. Тіло комах – шкідників

зернових продуктів на 48–67 % складається з води. Тому лише за вмісту у

зернових продуктах певної кількості вологи комахи і кліщі можуть існувати і

розмножуватися, оскільки поповнення води в їхньому організмі необхідне

внаслідок втрати її в процесі дихання, виділення з екскрементами тощо. В умовах без доступу кисню (вміст

його не більше 1–2 %) комахи й кліщі гинуть. Якщо його в окремих шарах

зернового насипу не вистачає, комахи й кліщі переміщуються в ділянки, багатші

на кисень. Вміст у зерновій масі різних

компонентів зумовлює її специфічні властивості, які потрібно враховувати під

час зберігання та обробки. Розрізняють фізичні та фізіологічні властивості

зернової маси. 2.1.3. Загальні показники якості партій зерна і

насіння різних культур продовольчого, фуражного і технічного

призначення Різнобічне

використання зерна і насіння різних культур зумовлює потребу у визначенні

цінності їх з урахуванням вимог кожної галузі народного господарства. Існують

численні ознаки, за якими визначають якість зерна і насіння. Деякі з них

дуже специфічні, і виявляти їх слід тільки для окремих партій зерна тієї або

іншої культури, що використовується на певні потреби. Проте є й ознаки

універсальні, за якими можна скласти уявлення про основи харчової і технічної

цінності будь-якої партії зерна. Виходячи з цього,

показники якості залежно від їхнього значення та обов’язковості, за оцінки

різних партій можна поділити на три групи: 1. Обов’язкові для всіх партій зерна і

насіння певної культури, що використовується на будь-які потреби.

Показники цієї групи визначають на всіх етапах заготівель

і переробки зерна, починаючи від формування партій під час збирання врожаю.

До них належать: ознаки свіжості і стиглості зерна (зовнішній вигляд, запах і

смак); зараженість шкідниками хлібних запасів; вологість і вміст домішок, їх

включено до державних стандартів. Про показники цієї групи і їхню природу

спеціаліст сільського господарства повинен мати повне уявлення. З урахуванням

вимог до цих показників слід готувати партії зерна до їх реалізації. 2. Обов’язкові

за оцінки зерна деяких культур або партій зерна для певного цільового

призначення. Прикладом показників, що нормуються для зерна або насіння

деяких культур, може бути натура пшениці, жита, ячменю, вівса і соняшнику.

Для зерна круп’яних культур, що використовується на виробництво крупи,

визначають крупність (за розмірами) і вміст ядра та квіткових плівок. Для

ячменю, що є сировиною для пивоваріння і спиртового виробництва, визначають і

нормують схожість та енергію проростання. Ці показники обов’язкові і для

жита, вівса та проса, що використовуються у спиртовому виробництві (для

приготування солоду). Важливе значення

мають специфічні показники якості пшениці (склоподібність, вміст і якість

сирої клейковини, число падання тощо), які унормовуються вимогами державного стандарту

на зерно пшениці. Усі показники цієї групи мають істотне значення і для

переробників зерна. 3. Додаткові

показники якості. Їх перевіряють залежно від потреби, що виникла на

різних етапах хлібообороту. Так, іноді визначають

повний хімічний склад зерна або вміст у ньому деяких речовин (найчастіше

білків, амінокислот або жиру), виявляють особливості видового і кількісного

складу мікрофлори (наприклад, на зараженість гельмінтоспорами,

фузаріозами), досліджують залишковий вміст

фумігантів у зерні після його газації з метою дезінсекції та ін. Оцінку кожної

партії зерна або насіння починають з визначення показників, що належать до

першої групи. Потім з урахуванням цільового призначення партії визначають

показники, властиві, даному роду і виду зерна або насіння, передбачені

державним нормуванням. Решту показників визначають в міру потреби. Для проведення

аналізів беруть середній зразок зерна масою Відбирають проби

зерна згідно з ДСТУ ISO 13690; ДСТУ 3355.

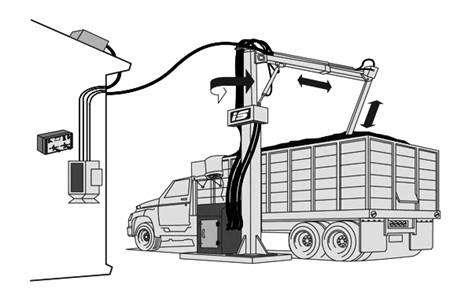

Рис. 3. Технологічна схема автоматичного пробовідбирника зерна Під час масового

продажу зерна оцінка якості і розрахунок за нього на державних хлібоприймальних

пунктах можуть бути зроблені за середньодобовим зразком. Його складають

окремо для кожного товаровиробника з вихідних зразків, відібраних із зерна,

доставленого кожною автомашиною. У цьому разі від партії зерна масою 1,5 т

вихідний зразок становить одну мірку місткістю 200 см3. Складання

середньодобового зразка допускається лише за достатньої однорідності партій

зерна, що надходить з господарства, як за сортовою належністю та

органолептичними ознаками, так і за вологістю і зараженістю, які визначають

встановленими методами. Нижче наведено

характеристику обов’язкових показників якості продукції на прикладі зерна. Ознаки

свіжості.

Кожному виду зерна і насіння властиві певні запах, смак і колір. Відхилення

від цих ознак свідчить про зміну внутрішньої природи і властивостей сировини

в бік погіршення, робить її неповноцінною або навіть непридатною для

використання. Ось чому ці ознаки, що визначаються органолептично, мають

велике значення і входять до показників державного нормування. Стан партії

зерна відповідно до цих ознак дістав загальну назву свіжості. Визначають

запах, колір і знебарвленість зерна згідно з ГОСТ 10967. Зовнішній

вигляд – ознака,

що змінюється з багатьох причин. Основні з них: несприятливі умови в період формування

і достигання (запал суховієм, ранні заморозки, надмірне зволоження, що

призводить до проростання зерна в колосі, та ін.); пошкодження зерна

комахами-шкідниками як у полі, так і в сховищах; активний розвиток

фітопатогенних або сапрофітних мікроорганізмів; неправильна обробка партій

зерна (сушіння, очищення, знезаражування та ін.). Наявність

набубнявілих і пророслих зерен також зобов’язує особливо уважно ставитись до

оцінки партії. Проросле зерно не дає потрібного виходу борошна. З такого

борошна не можна виробити хліб нормальної якості. Проросле насіння олійних

культур характеризується високим кислотним числом жиру та ін. Пошкодження зерна

пшениці в колосі клопами-черепашками позначається на його зовнішньому

вигляді (виповненості і кольорі). Різко змінюються його біохімічні

властивості й хлібопекарські якості. Пошкодження зерен клопами-черепашками

особливо характерне для пшениці. Найважливішим

фактором, який впливає на зміну зовнішнього вигляду зерна, його кольору і блиску,

є життєдіяльність мікроорганізмів. Активний розвиток їх у польових умовах або

сховищах нерідко супроводиться деформацією зернини або насінини, зміною

забарвлення, стану покривних тканин, хімічного складу і технологічних

властивостей. Так, внаслідок розвитку деяких бактеріозів (чорного,

базального) і мікозів (фузаріози, гельмінтоспоріози та ін.) зерно стає

щуплим, зморщеним, з погано розвиненим ендоспермом. Часто при цьому

змінюється і колір зернини – з’являються чорні плями (чорний бактеріоз), рожеве

забарвлення (утворення конідій фузаріуму), почорніння зародка (внаслідок

розвитку гельмінтоспоріуму) та ін. Іноді зерно буває

забрудненим спорами грибів, якщо в партії є мішечки твердої сажки. За

руйнування мішечків спори масами прилипають до різних частин зернини. В зерні з

підвищеною вологістю, що зберігається на токах і в сховищах, можуть

розвиватися різні сапрофітні мікроорганізми. У цьому випадку на окремих

зернинах утворюються колонії бактерій або плісеневих грибів, через що зерно

втрачає блиск, стає плямистим. Потемніння зерна відбувається і від

самозігрівання. Втрата властивих

зернині або насінині блиску і кольору відбувається і внаслідок неправильно

проведеної післязбиральної доробки партій зерна з метою підвищення їхньої

якості (сушіння в зерносушарках, газація тощо). Колір зерна і

насіння визначають при розсіяному денному світлі, порівнюючи досліджуваний

зразок з еталоном. Зерна, які мають істотні відхилення за кольором, під час

аналізу на вміст домішок відносять як неповноцінні або до зернової, або

смітної домішки. Запах зерна і насіння. Поява

в партії зерна або насіння запахів, не властивих даній культурі, свідчить про

відхилення від норми внаслідок несприятливих впливів. Різноманітність

сторонніх запахів досить велика, проте їх можна поділити на дві групи: запахи

сорбційного походження і запахи розкладу. Запахів першої

групи зерно і насіння набувають внаслідок сорбційних

властивостей. Залежно від природи сорбованих парів і газів та впливу їх на

якість зерна ці запахи можна поділити на: а) запахи ефірної олії; б) запахи,

що набуваються під час доробки зернових мас; в) запахи випадкові, яких

набуває зерно в разі порушення правил поводження з ним. Друга група запахів

утворюється в зерновій масі внаслідок біологічних процесів, що відбуваються

в ній. Вони дістали назву запахів

розкладу, тому що виникають внаслідок утворення продуктів розпаду певних

органічних речовин. Характерними запахами цієї групи є: комірний, солодовий,

затхлий і гнильний. Запах визначають у

цілому або молотому зерні. Для кращого розпізнавання запахів рекомендується

зігріти жменю зерна (близько Смак

зерна. Зовнішній вигляд і запах дають достатнє уявлення

про свіжість партії зерна. Смак визначають значно рідше (коли виникають

сумніви щодо визначення запаху). Так, смак перевіряють за наявності

солодового або полинового запаху. Смак нормального

зерна злакових культур і гречки, а також насіння більшості бобових культур

виражений слабо. Найчастіше він буває прісним, а в насінні ефіроолійних

культур – пряним. Як відхилення від норми розрізняють солодкий, гіркий і

кислий смак. Зараженість хлібних запасів шкідниками. У світовій практиці відомо кількасот видів комах і

десятки видів кліщів, що є шкідниками хлібних запасів. Втрати у масі і

зниження якості зернових продуктів через цих шкідників настільки великі, що

захист продуктів від знищення і псування ними належить, до державних:заходів. Одним із заходів,

спрямованих на скорочення втрат зернових продуктів, є нормування всіх партій

зерна і насіння за ознакою зараженості їх шкідниками. Цей показник є

обов’язковим в нормуванні якості хлібних запасів. Зараженість зерна – це наявність у міжзерновому

просторі, всередині окремих зернин живих шкідників хлібних запасів – комах

або кліщів на різних стадіях розвитку. Вона може виражатися в явній або

прихованій формах. Зараженість зерна шкідниками в явній формі – це

наявність у міжзерновому просторі живих шкідників

хлібних запасів – комах або кліщів на різних стадіях їх розвитку. Зараженість зерна шкідниками в прихованій формі – це

наявність усередині окремих зерен живих шкідників

хлібних запасів на різних стадіях їх розвитку. Слід зазначити, що

з кількох десятків видів комах, поширених в Україні, найбільшу небезпеку

зерну як за ареалом, так і за заподіюваною шкодою становлять комірний і

рисовий довгоносик, малий борошняний хрущик, удавальник-злодюжка, зерновий

точильник, рудий борошноїд, зернова міль і млинова вогнівка. Як свідчать досліди

і практика останніх років, усі кліщі, шкідники хлібних запасів, набагато

небезпечніші, ніж комахи. За державним нормуванням партії зерна, заражені

комахами, шкідниками, вважаються некондиційними. Наявність комах не

допускається навіть обмежувальними кондиціями, а зараженість, кліщами

допускається. Це, зокрема, слід враховувати під час проведення робіт із

зерном у сільському господарстві починаючи із збирання врожаю. Зараженість зерна

визначають у середньому зразку після виділення з нього великих домішок. Для

цього його просівають крізь два сита (з отворами діаметром Зараженість

виражають кількістю живих шкідників в Для довгоносиків

перший ступінь – до 5, другий – від 6 до 10, третій – понад 10. Хлібоприймальні

пункти не приймають зерно, заражене комахами-шкідниками. Партії зерна,

заражені кліщами, приймаються із знижкою закупівельної ціни. Визначають

зараженість шкідниками зерна згідно з ДСТУ ISO 6639-1; ДСТУ ISO 6639-2; ДСТУ ISO

6639-3; ДСТУ ISO 6639-4. Вологість

зерна і насіння. Вміст вільної

і частково зв’язаної води, яка визначається висушуванням зерна стандартними

методами. Вологість зерна визначають згідно з ISO 712-85; ГОСТ 29143491; ISO

711-85. Наважка зерна для визначення

вологості, виділена із середнього зразка, містить і домішки, які є в цій

партії, це потрібно знати тому, що визначається середня вологість партії, а

вологість домішок, що є в ній (зокрема насіння бур’янів), може різко

відрізнятися від вологості зерна основної культури. Найбільша різниця

звичайно буває у свіжозібраному зерні в перші години після утворення зернової

маси. Вологість як

показник якості зерна має подвійне значення – економічне й технологічне.

Людина цінить у зерні суху речовину, а не воду. Звідси потреба нормувати

вміст води і оплачувати вміст сухих речовин. В основу

розрахунків за зерно покладено базисну норму вологості, відхилення від якої

змінює оплачувану фізичну масу доставленої партії зерна. Так, за кожний

зайвий процент вологи проти базисної знижується фізична маса на 1 % (тобто

процент за процент), а за кожний процент або його частину, нижчі за базисну

вологість, роблять відповідну надбавку до маси партії. Зерно з підвищеною

вологістю слід висушити, інакше його не можна зберегти. У зв’язку з цим крім

натуральних знижок з фізичної маси хлібоприймальні пункти для покриття витрат

стягують плату за сушіння зерна і насіння. Технологічне

значення вологості велике. Так, зернові маси можна зберігати протягом

тривалого часу з мінімальними втратами, якщо вони сухі, тобто в них немає

вільної води. Для успішної переробки зерна також потрібна певна вологість

(для: злакових та бобових – 14–16 %, а для олійних ще менше). У стандартах виділяють залежно від вологості сухе, середньої

сухості, вологе і сире зерно або насіння. Для прикладу наводимо межі

вологості зерна пшениці, жита, ячменю, рису-сирцю і гречки залежно від стану

сухості:

Сухе зерно добре

зберігається і його можна закласти на зберігання насипом заввишки до Вологість насіння,

зерна та інших продуктів, що мають гігроскопічні властивості, визначають

різними методами. Найбільш поширені методи визначення вологості за сухим

залишком та електричні. Визначення

вологості проводять основним методом (без попереднього підсушування) та з

попереднім підсушуванням. Метод визначення

вологості за сухим залишком, тобто коли кількість води встановлюють за

різницею у масі наважки до і після висушування, має багато модифікацій. Вони

різняться часом і температурою нагрівання наважки цілого або меленого зерна,

а також ступенем його подрібнення. Однак усі застосовувані варіанти повинні

забезпечити можливість якнайповнішого зневоднення зерна без відчутних втрат

його сухої речовини. У нашій країні

стандартним методом визначення вологості за сухим залишком є висушування

наважок меленого зерна ( Відсоток вологості

розраховують за формулами, наведеними в діючому стандарті на методи

визначення вологості.

Рис. 4. Загальний вигляд сушарки СЕШ-3 Зерно з вологістю

понад 17 % попередньо підсушують. Для цього наважки масою Електричні методи

ґрунтуються на тому, що із зміною вологості зернової маси змінюються її

електропровідність і діелектрична проникність. Тепер у нашій країні і за

кордоном широко використовуються електровологоміри, дія яких ґрунтується на

одному з цих принципів. Принцип електропровідності покладено в основу роботи

електровологомірів. У таблиці 2.3 наведені характеристики

діелькометричних вологомірів, заявлених виробниками, які представлені

(пропонуються до продажу) на території нашої країни. Таблиця 2.3 Основні технічні

характеристики діелькометричних вологомірів, представлених на ринку країни

Визначення

вологості, пов’язане з вимірюванням діелектричної проникності, проводять у

змінному електричному полі високої частоти. З приладів, які працюють за цим

принципом, можна назвати ВЭБ “Стейнлайт” (США), “Трансгігро” (УНР) та ін. Для

попереднього експрес-визначення вологості зерна при його відправленні

використовують вологоміри ВЗПК-1 і ПВЗ-102. Перевага

електричних методів полягає в тому, що при користуванні ними витрачають мало

часу. Досвідчений працівник визначає вологість наважки зерна за 1–3 хв. Докладний опис

правил визначення вологості різними методами (за сухим залишком та

електричними вологомірами) наведено в діючому стандарті. Засміченість (вміст домішок). Під

час обмолочування до зернової маси потрапляє певна кількість домішок, тому

практично кожна партія товарного зерна або насіння містить їх. Засміченість – цей термін вживається,

як узагальнюючий кількох видів домішок, а саме домішок органічного і неорганічного

походження, які підлягає видаленню за використання зерна будь-якого цільового

призначення. Оскільки різні види домішок характеризуються різною дією на

переробні механізми, на здоров’я людей, тварин, то вимоги чинних стандартів

розділяють їх як окремі показники якості зерна, зокрема такими домішками є

мінеральна, шкідлива, насіння деяких важковідділюваних шкідливих бур’янів,

пошкоджене зерно та інші домішки. Склад і кількість

домішок у партіях зерна можуть бути дуже різними, вміст їх залежить від рівня

агротехніки (чистоти посівів), способів і техніки збирання врожаю, технології

наступної післязбиральної доробки зернових мас і правильності поводження з

нею. Домішки бувають

рослинного, тваринного та мінерального походження. Зернова домішка – домішка неповноцінних зерен

основної культури, а також деяких інших культурних рослин, яка нормується для

кожного виду зерна окремо. Органічна домішка – домішка

рослинного і тваринного походження (органічними домішками вважаються: частини

стеблин, листків, стержні колосся, остюки, плівки, рештки шкідників та ін.). Мінеральна домішка – обмежено

допустима домішка мінерального походження. (мінеральними домішками

вважаються: пісок, грудочки грунту, галька та ін.). Шкідлива домішка – домішки рослинного походження, шкідливі для здоров’я людини і тварин

(шкідливими домішками вважаються сажка, ріжки, гірчак повзучий, в’язіль

різнокольоровий, софора листохвоста, пажитниця п’янка, геліотроп

опушеноплідний, зерна, ушкоджені нематодом, триходесма сива) – вміст кожної

окремо обмежується чинними стандартами на зерно будь-якого цільового

призначення. Наявність домішок у

зерновій масі знижує цінність партії і тому вони мають бути враховані під час

розрахунків за зерно, а якщо фактичний вміст хоч однієї з цих домішок

перевищує допустиму норму, то таке зерно вважається дефектним і не може бути

прийняте заготівельною організацією. Багато домішок,

особливо рослинного походження (насіння бур’янів, зелені частини рослин

тощо), в період збирання врожаю й утворення зернової маси можуть містити

вологи значно більше, ніж зерно основної культури, а це призводить до

підвищення активності фізіологічних процесів. Так, встановлено, що у

засмічених партіях зерна значно легше виникає і швидше розвивається процес

самозігрівання. Все, що видно

неозброєним оком в партії зерна, поділяють на три основні групи: основне

зерно (або насіння), зернові домішки і смітні домішки. Слід мати на увазі,

що у партіях олійних культур термін “зернова домішка” замінено терміном

“олійна домішка”, у партіях ефіроолійних культур – “ефіроолійна домішка”. Визначення

засміченості проводять згідно з ГОСТ 30483-97. 2.1.4.

Показники якості партій зерна та насіння окремих

культу і певного цільового призначення Натура

зерна – маса Це один з

найдавніших показників якості, який набув значного поширення у світовій

практиці. Якщо засипати зерно

в будь-яку місткість з додержанням певних правил, які забезпечують досить

стабільні умови засипання, а отже, і щільності укладання, маса його в даному

об’ємі в межах однієї культури може бути різною. Пояснюється це трьома

причинами: 1) неоднаковою виповненістю окремих зерен; 2) неоднаковою кількістю

і складом домішок у зерні; 3) різною вологістю зерна. Практика свідчить

про те, що чим гірша виповненість зерна і чим більше міститься в ньому

вологи і легких домішок, тим нижча його натурна маса. Максимальною

натурна маса зерна пшениці, ячменю й вівса буває за вологості 14–16 %.

Істотно впливають на натурну масу різні фракції смітної домішки: так, якщо

легкі домішки (органічні) помітно знижують натуру, то мінеральні збільшують

її. Після очищення і сушіння зерна його натурна маса помітно зростає, проте

за поганої виповненості зерна вона все ж лишається низькою. Виповнене зерно або

насіння має більше ендосперму (ядра). За несприятливих умов формування зерна

або насінини маса оболонок порівняно з масою зерна зростає, а ендосперму

зменшується. Це призводить до зменшення виходу цінної продукції (білого

борошна, крупи, олії тощо). За продажу державі

партій зерна пшениці, жита, ячменю, вівса і насіння соняшнику натурна маса

впливає на визначення класності зерна, а значить і ціни його. У такому ж

розмірі робиться знижка за зменшену проти базису натурну масу. Натуру визначають

за допомогою літрової пурки. Кожна пурка має вагове обладнання

(терези), важки до них і мірний стакан – місткість, у яку засипають

досліджуваний зразок. Інші пристрої, що є у багатьох пурках, призначено для

створення порівняно стабільних умов засипання і щільності укладання зернової

маси в мірному стакані. Визначають натуру згідно з ДСТУ 4233; ДСТУ 4234. У

світовій практиці торгівлі зерном (експорті імпорті) використовують

20-літрову пурку і виражають натуру в кілограмах. Показники натурної

маси можна використати для приблизного розрахунку потрібної складської

місткості або приблизного визначення маси партії зерна, що зберігається. Для

високонатурного зерна за однакової маси партії з низьконатурним потрібна

менша складська місткість. Наприклад, партія пшениці масою 100 т за натурної

маси У зерні багатьох

культур (кукурудзи, проса, гречки, рису, гороху та ін.) натурну масу не

визначають, тому що вона недостатньо корелює з виповненістю. Крупність,

вирівняність, плівчастість і вміст ядра. Вирівняність – це однорідність партій зерна за

крупністю. Якщо в партії зерно в основному однакове за розмірами, її

вважають вирівняною. Вирівняні партії зерна одержують після сепарування

(сортування) його на зерноочисних або спеціальних сортувальних машинах. За

переробки вирівняного зерна вихід крупи і її якість є вищою. Дрібне зерно є

технологічно цінним. По-перше, під час очищення деяка частина його з дрібними

домішками потрапляє у відходи і знижує вихід продуктів. Вилучати ж його з

відходів часто буває дуже важко. По-друге, у дрібних зернинах на оболонки

припадає більший процент маси, ніж у великих. По-третє, дрібне зерно погано

шеретується і, потрапляючи з квітковими плівками у продукти переробки, знижує

їхню якість. Таке зерно доцільно використовувати на корм худобі і птиці. Залежно від впливу

крупності зерна на ті або інші технологічні якості нормування цієї ознаки в

партіях зерна різних культур проводять по-різному. Так, під час закупівлі у

товаровиробників зерна круп’яних культур дрібні зерна відносять до смітної

домішки. Нормується і вміст

дрібних зерен у ячмені для пивоваріння і спиртового виробництва, а також у

вівсі круп’яному, насінні бобових культур та ін. Крім того є показник

крупності. Крупність і

вирівняність зерен та насіння залежно від роду і цільового призначення

визначають просіюванням наважки крізь набір сит з вічками різного розміру і

форми. Величина наважки, номери сит і тривалість просіювання зазначено в ГОСТ

13586.2-81. Методи визначення крупності насіння бобових культур викладено у

ГОСТ 11091-64. З показниками

виповненості, крупності і вирівняності пов’язана і така ознака якості, як

співвідношення між масою квіткових плівок та ядром. Загальний вихід

крупи і окремих сортів її за переробки зерна плівчастого залежить насамперед

від процентного вмісту ядра і плівок. Тому в цільових стандартах на круп’яні

культури зазначено мінімально допустимий для кондиційного зерна вміст ядра.

Так, для вівса цей показник становить не менш як 61 %, гречки – 71 %, проса і

рису – 74 %. Для визначення

плівчастості проса, рису, вівса і гречки беруть наважки тільки цілих, вкритих

плівками зерен і звільняють кожне з них від плівок. Маса останніх, виражена у

відсотках, і становить величину плівчастості. Для визначення можливого виходу

крупи з перероблюваної партії слід виходити з її загальної маси, до якої

входять і домішки. Тому вміст чистого ядра в зерні визначають за спеціальними

формулами, наведеними у стандартах. Плівчастість зерна

рису, проса, гречки і вівса визначають відповідно до діючого ГОСТ 10843-76. Своєрідну

“плівчастість” і різний вміст ядра має сім’янка соняшнику. Груба і міцна

плодова оболонка сім’янки називається лузгою, звідки і її вміст у процентах

від маси насінини називається лузжистістю. У насінні олійного соняшнику вона

сягає 27…30 %, а в лузального – 65 і рідко становить 50 %. Консистенція ендосперму. Технологічна, а іноді і харчова цінність зерна

деяких культур змінюється залежно від консистенції ендосперму. Відомо,

наприклад, що такі легкозасвоювані і смачні вироби з кукурудзи, як підсмажені

зерна, кукурудзяні палички тощо, виходять найкращими із зерна сортів

кукурудзи із склоподібним (рогоподібним) ендоспермом. Особливе значення

має консистенція ендосперму зерна пшениці. За зовнішнім виглядом склоподібні

зерна пшениці характеризуються однорідною напівпросвічуваною консистенцією,

що нагадує зовні віск. Зерно із

склоподібним ендоспермом має більшу механічну міцність, що дає змогу краще

організувати процес його переробки на крупу і борошно. Борошнисте зерно

придатніше для виробництва крохмалю та інших продуктів з вуглеводів, воно

особливо цінне як сировина у виробництвах, де мають місце бродильні процеси і

вироблення продуктів різних бродінь (спирту та ін.). Консистенція

ендосперму в зерні пшениці багато в чому визначає його технологічні

(борошномельні і круп’яні) якості. Під час подрібнення склоподібного зерна

на млинах сортового помелу воно перетворюється на крупки, які перед подальшим

розмелюванням краще сортуються за добротністю і завдяки цьому можна мати

більші виходи кращих сортів борошна (крупчатка, вищого і першого сорту).

Останні складаються практично з центральної частини ендосперму. Колір

борошна із склоподібного зерна білий з кремовим відтінком, що передається і

печеному хлібу. Борошна кращих сортів з борошнистого ендосперму виробляється

менше, колір його білий із голубуватим відтінком. Склоподібність

зерна пшениці пов’язують і з вмістом у ній білка. Високосклоподібні зерна

пшениці мають більший вміст білка. У них більше білків, які утворюють

клейковину високої якості, що поліпшує і хлібопекарські якості борошна. Консистенція

твердих пшениць, як правило, склоподібна, а м’яких – може бути різною, що залежить

від сорту, географічних і ґрунтових факторів, агротехніки тощо. Формуванню

склоподібної структури ендосперму сприяють більший вміст азоту в грунті, суха

погода в період достигання зерна. Тому склоподібність м’яких пшениць варіює

в широких межах – від 90...100 % до 20...50 %. Практика свідчить про те,

що з низькосклоподібного зерна пшениці рідко вдається виробити борошно з

високими хлібопекарськими якостями. Склоподібними вважають зерна з повністю склоподібним ендоспермом

або з легким помутнінням, а також зерна, які мають борошнисту частину не

більш ніж ¼ площини поперечного розрізу зернини. Борошнистими вважають зерна з повністю борошнистим ендоспермом,

а також зерна, які мають склоподібну частину, не більшу ніж ¼ площини

поперечного перерізу зернини. Частково

склоподібними вважають зерна, не віднесені до зазначених груп. Склоподібні

зерна з борошнистими плямами (жовтобочки) відносять до частково склоподібних. У зв’язку з цим

розрізняють два види вираження склоподібності: загальна і відсоток повністю

склоподібних зерен. На думку багатьох спеціалістів, найбільше технологічне

значення в партіях зерна має відсоток повністю склоподібних зерен. Склоподібність

можна визначати за зовнішнім оглядом перерізу зерна. Точніше й зручніше можна

визначити її, користуючись діафаноскопом Загальну

склоподібність зерна виражають сумою склоподібних зерен і половиною частково

склоподібних. Склоподібність визначають, керуючись ГОСТ 10987-76. У зернівок рису і

кукурудзи склоподібність характеризують термінами “рогоподібність” і

“крем’янистість”. Енергія

проростання і життєздатність зерна. Показники життєздатності або окремо енергії проростання та здатності до проростання обов’язково

нормуються у партіях зерна для переробки (на солод, пиво). Життєздатність зерна – це

відношення кількості життєздатних зерен до загальної кількості аналізованого

зерна. Енергія

проростання – це відношення кількості зерен, які проросли за 72

години, до загальної кількості зерен, що аналізувалися, виражена у відсотках.

Сільськогосподарським виробникам це, насамперед, слід враховувати за продажу

державі партій ячменю пивоварного. Так, стандарт передбачає, що здатність до

проростання зерна має бути не меншою, ніж 95 %. Дуже високі вимоги

за схожістю ставляться до зерна, яке використовується

в спиртовому виробництві. Вихід спирту залежить не тільки від вмісту в зерні

вуглеводів (крохмалю і цукрів), а й від ступеня гідролізу крохмалю і

перетворення його на цукор. З цією метою зерно на заводах пророщується і

перетворюється на солод, який містить багато цукрів та активну амілазу, що

забезпечує наступний ферментативний розпад крохмалю. Показник

проростання зерна жита, ячменю і проса, що йдуть на виробництво

спирту, має становити не менш як 92 %, а вівса – не менше як 90 %. Енергію проростання

та здатність до проростання визначають методами, викладеними в ГОСТ 10968-

88. Склад

і властивості клейковини, фактори, які впливають на її кількість і якість. Клейковина

зерна – це комплекс білкових речовин зерна, здатних за набухання у

воді утворювати зв’язfну еластичну

масу. Після видалення з

тіста водорозчинних речовин, крохмалю і клітковини залишається нерозчинний у

воді досить еластичний згусток. Відмита з шматочка

тіста клейковина називається сирою. Суха клейковина на 82–85 % складається з

білків, 6–16 % крохмалю, 2–2,8 % жиру, 3–5 % небілкових азотистих речовин,

1–2 % цукру і 0,9–2 % мінеральних речовин. Всі вони входять до складу драглів

клейковини і навіть за найстараннішого відмивання залишаються в білковій

основі. Вміст сирої клейковини у зерні пшениці коливається в

межах від 14 до 50 %. Пшеницями з високим вмістом клейковини вважаються

такі, в зерні яких міститься понад 28 % сирої клейковини. Методи визначення кількості і якості клейковини

викладено в ГОСТ 13586.1-68. Рнова маса– сукупність

фізичних властивостей клейковини: колір, тягучість, пружність, еластичність.

Якість клейковини виражається одиницями пружності. Цей показник закладено у вимогах

стандарта на зерно пшениці. За кольором клейковина

може бути світла або темна. Як правило, тільки світла за кольором клейковина

має найкращу розтяжність і пружність. Темні тони свідчать про несприятливі

впливи на зерно умов достигання, зберігання або післязбиральної доробки. Пружність – властивість клейковини повертатися у початковий

стан після розтягування або надавлювання. Розтяжністю клейковини називається її здатність розтягуватися в

довжину. Шматочок клейковини розтягують до розриву з таким розрахунком, щоб

усе розтягування тривало 10 с. У момент розриву клейковини відмічають

довжину, на яку вона розтягнулась. За розтяжністю

клейковина характеризується як коротка (за розтяжності до Залежно від

пружності і розтяжності клейковину поділяють на три групи: I група –

клейковина з доброю пружністю і довга або середня за розтяжністю. Клейковина

цієї групи дає змогу мати тісто з доброю формостійкістю і досить розпушене,

завдяки чому хлібні вироби мають більший об’ємний вихід і пористість. II група –

клейковина з доброю або задовільною пружністю. За розтяжністю вона може бути

короткою, середньою або довгою. Такої клейковини досить. Тісто має меншу

газоутримувальну здатність, хліб випікається з меншим об’ємним виходом і

пористістю, але здебільшого доброякісним. III група –

клейковина із слабкою пружністю. Ця клейковина має властивість дуже

витягуватися, провисати за розтягування, розриватися у висячому положенні під

дією власної маси, пливти, а також кришитися. З борошна, яке має клейковину

цієї групи, виходить низькопористий погано розпушений хліб з дуже малим

об’ємним виходом, що не відповідає вимогам стандарту за зовнішніми ознаками. Одним із приладів

для визначення фізичних властивостей клейковини є ИДК-3 (рис. 5).

Рис. 5. Прилад ИДК-3 для визначення якості

клейковини Результат

вимірювання пружності зразка клейковини виражається в умовних одиницях на шкалі

приладу. Чим більша пружність зразка клейковини, тим менше він стискується і

тим менше величина буде зафіксована на шкалі приладу. Слід зазначити, що

існує достатня кореляція між пружністю і

розтяжністю клейковини. Тому, визначаючи пружні властивості

клейковини на цьому приладі, можна характеризувати і групи клейковини, що

виключає потребу у визначенні розтяжності. Встановлено такі

характеристики клейковини:

Здатність сухих

речовин, які утворюють клейковину, бубнявіти (за утворення

тіста) може бути різною. Дослідження показали, що водовбирна здатність

(гідратація) клейковини коливається у значних межах. Клейковину склоподібних

пшениць характеризує її здатність найбільше бубнявіти. У зв’язку з цим однією

з ознак якості є співвідношення між масою сирої і сухої клейковини. На кількість і

якість клейковини в зерні пшениці впливає дуже багато факторів.

Найважливішими з них є: 1) сортові особливості; 2) умови вирощування і

збирання врожаю; 3) несприятливі впливи, яких зазнає зерно під час зберігання

й обробки. Кожний сорт пшениці

має певні успадковані властивості, як за вмістом клейковини, так і за

ознаками якості. Відомо, що і за сортовипробування цим ознакам якості

приділяють особливу увагу. Більшість поширених

тепер у нашій країні сортів озимої і ярої пшениці мають добрі і задовільні

якості, а деякі – відмінні. Однак через несприятливі умови під час

вирощування пшениці, технологічні і харчові якості зерна можуть бути значно

погіршені. Так, недодержання сівозмін, рекомендованих для даної зони, нестача

азоту в грунті, шкідлива дія комах, ранні приморозки, збирання в

молочно-восковому стані значно знижують кількість сирої клейковини і

погіршують її якість. Нагадаємо, що на

вміст клейковини та її властивості впливають і кліматичні умови району вирощування.

Там, де зерно пшениці бідніше на білок і більш борошнисте, клейковини буде

менше. У районах

виробництва зерна пшениці з кращими хлібопекарськими якостями особливо

негативно позначається на якості клейковини шкідлива дія клопа-черепашки.

Особливо небезпечний цей шкідник у стадії молочної стиглості зерна.

Пошкоджене клопом у цій стадії зерно стає щуплим, на його поверхні

утворюються численні западини. У період воскової стиглості пошкоджуються

окремі ділянки зовнішніх шарів ендосперму. Проте і в цьому випадку в місці

уколу відбуваються значні зміни у структурі ендосперму: він стає пухким з

помітно деформованими крохмальними зернами. Шкідлива дія на

зерно клопа-черепашки пояснюється наявністю в його слині дуже активних

протеолітичних та амілолітичних ферментів. Висока активність цих ферментів

призводить до того, що за наявності 3–5 % зерен, пошкоджених комахами,

борошно має погані хлібопекарські якості. Навіть за наявності 1–2 % таких

зерен можлива втрата ознак “сили” пшениці. Властивості

клейковини можуть значно погіршитись у разі проростання зерна на пні, у

валках, на току або в складі, причому кількість її зменшується, вона стає

такою, що коротко рветься і кришиться. Це пояснюється специфічною дією

вільних ненасичених жирних кислот (олеїнової і лінолевої), що утворюються

внаслідок інтенсивного гідролізу жиру. Ступінь псування клейковини внаслідок самозігрівання

також залежить від тривалості процесу і температури, якої досягла зернова

маса. Залежно від показників якості м’яку пшеницю поділяють на шість класів

(класи 1–3 – група А, класи 4–5 – група Б і клас 6). Тверду пшеницю залежно

від показників якості поділяють на п’ять класів. Вимоги до якості кожного

класу м’якої пшениці наведено у таблиці 2.4. М’яку пшеницю групи А використовують для продовольчих (переважно в

борошномельній та хлібопекарській галузях) потреб і для експортування.

Пшеницю групи Б і 6-го класу використовують на продовольчі і непродовольчі

потреби та для експортування. На вимогу замовника у зерні м’якої та твердої

пшениці можна визначати інші показники якості, які не є класоутворювальними

(сила борошна за альвеографом, індекс седиментації тощо) відповідно до

визнаних у світі затверджених методик. Зерно твердої та м’якої пшениці всіх класів має бути у здоровому стані, не

зіпріле та без теплового пошкодження; мати властивий здоровому зерну запах

(без затхлого, солодового, пліснявого, гнилісного, полинного,

сажкового, запаху нафтопродуктів тощо); мати властивий зерну колір; не

дозволено зараження пшениці шкідниками зерна. Таблиця 2.4 Показники якості зерна м’якої пшениці

Пшеницю, що внаслідок несприятливих умов дозрівання, збирання або

зберігання втратила свій природний колір, визначають як “знебарвлену” і

зазначають ступінь знебарвленості. Для м’якої пшениці групи А і групи Б

дозволено перший і другий ступені, для 6-го класу – будь-який ступінь

знебарвленості. У разі невідповідності граничній нормі якості м’якої пшениці хоча б за

одним показником її переводять у відповідний за якістю клас. У разі

невідповідності показників кількості та якості клейковини мінімальним вимогам

групи А пшеницю переводять у групу Б за умови дотримання вимог до інших

показників якості. У разі невідповідності хоча б одного показника м’якої пшениці

вимогам груп А і Б, її переводять у 6-й клас. У разі невідповідності граничній нормі якості твердої пшениці хоча б за

одним із показників, її переводять у відповідний за якістю клас. 2.2. Фізичні та фізіологічні властивості зернових мас 2.2.1. Фізичні

властивості зернових мас Зернова маса має певні фізичні

властивості – сипкість, самосортування, шпаруватість, здатність до сорбції та

десорбції різних парів і газів (сорбційна ємність), тепло-, температуро- і

термовологопровідність, теплоємність. Знання і врахування фізичних

властивостей зернових мас набувають особливого значення у зв’язку з

механізацією й автоматизацією процесів доробки зерна в потоці, впровадженням

нових способів сушіння, застосуванням пневматичного транспорту та

зберіганням значних партій його у великих сховищах (силосах сучасних

елеваторів, металевих бункерах, на складах). Сипкість – це здатність зерна і зернової маси переміщуватися по поверхні, розміщеній під певним кутом до горизонту.

Правильно використовуючи цю властивість і застосовуючи відповідні пристрої

та механізми, можна повністю уникнути затрат ручної праці під час

переміщення зернових мас норіями, конвеєрами і пневмотранспортними

установками, самопливом, завантажуванні в різні за розмірами і формою

транспортні засоби (автомашини, вагони, судна) та сховища (засіки, склади,

траншеї, силоси елеваторів). Сипкість зернової маси

характеризується кутом тертя, або кутом природного схилу. Кут тертя – найменший кут між основою і схилом насипу, за якого

зернова маса починає ковзати по поверхні. За ковзання зерна по зерну його називають кутом природного схилу, або

кутом скочування (табл. 2.5). Найбільшу сипкість і найменший

кут схилу мають маси насіння кулястої форми (гороху, проса, люпину). Чим

більше форма зерен відрізняється від кулястої і чим шорсткуватіша їх

поверхня, тим менша сипкість зернової маси. Зерна довгастої форми, тонкі, з

квітковими плівками (рису-сирцю, окремих сортів вівса, ячменю та ін.) також є

менш сипкими. На сипкість зернової маси впливає

багато факторів: гранулометрична будова та гранулометрична характеристика

(форма, розміри, характер і стан поверхні зерен), вологість, кількість

домішок та їх видовий склад, матеріал, форма і стан поверхні, по якій

самопливом переміщується зернова маса. Таблиця 2.5 Кути природного схилу для зерна

різних культур (за Л.О.

Трисвятським)

Наявність домішок, особливо

легких і дрібних з шорсткуватою поверхнею, також знижує сипкість зернової

маси. Аналогічно впливає на сипкість підвищення вологості зернової маси, за

винятком тієї, що складається з кулястих зерен з гладкою поверхнею. Сипкість

зернової маси знижується під час зберігання внаслідок ущільнення, що є

побічним показником стану зерна. Самосортування – це властивість зернової маси втрачати свою однорідність під час

переміщення і вільного падіння. Вона зумовлюється сипкістю зернової маси і

неоднорідністю твердих часточок, що входять до її складу. Як позитивне явище,

самосортування використовується в практиці очистки та сортування зернових

мас. Відбувається під час її переміщення й струшування, завантажування та

розвантажування сховищ і силосів елеваторів. Наприклад, під час перевезення

зерна в автомашинах або вагонах, пересуванні по стрічкових конвеєрах

внаслідок поштовхів і струшувань компоненти зернової маси з малою масовою

часткою (легкі домішки, насіння в квіткових плівках, щуплі зерна тощо)

розміщуються ближче до поверхні насипу, а з більшою масою – ближче до його

нижньої частини. Самосортуванню за вільного

падіння твердих часточок зернової маси (наприклад, під час завантажування

силосів, сховищ) сприяє парусність, тобто опір повітря переміщенню кожної

окремої часточки. Великі, важкі зерна і домішки з великою масовою часткою і

меншою парусністю опускаються прямовисно і швидко досягають основи сховища

або поверхні насипу. Щуплі, дрібні зерна й домішки з невеликою абсолютною і

масовою часткою та більшою парусністю опускаються повільніше, відкидаються

вихровими потоками повітря до стін сховища або скочуються по поверхні конуса

зернової маси. Ця властивість зерна використовується під час очищення. Самосортування зернової маси

під час його зберігання – явище негативне. Порушення однорідності партії

зерна у сховищі заважає правильному його оцінюванню як у силосі, так і під

час розвантажування з нього, спричинює розвиток негативних фізіологічних і

мікробіологічних процесів у місцях насипу, де зосереджені компоненти з

підвищеною життєдіяльністю, наприклад, недозрілі. Все це призводить до

самозігрівання зернових мас. Шпаруватість

зернової маси – це наявність проміжків між її твердими часточками, заповнених повітрям.

Характер фізіологічних і мікробіологічних процесів у зерновій масі залежить

від кількості та складу повітря в міжзернових просторах (табл. 2.6). Таблиця 2.6 Маса і шпаруватість зерна

різних культур

Шпаруватість зернових мас

сприяє передачі теплоти конвекцією, переміщенню вологи через зернову масу у

вигляді пари. Через міжзернові проміжки здійснюються сушіння, активне

вентилювання і газація зерна. Внаслідок самосортування

шпаруватість у різних місцях зернової маси може бути неоднаковою.

Шпаруватість та щільність укладання зерна у сховищі залежать від форми,

пружності, розмірів і стану поверхні твердих компонентів, форми і розмірів

сховища, а також строку зберігання. Зернова маса має меншу

шпаруватість, укладається щільніше, якщо у ній є крупні і дрібні зерна.

Вирівняні зерна, а також шорсткуваті або із зморщеною поверхнею укладаються

менш щільно. Вологе й сире зерно займає більший простір у сховищі, ніж сухе

за інших рівних умов. На складах більшого поперечного перетину зерно

розміщується щільніше. Під час тривалого зберігання

зернова маса ущільнюється, а її шпаруватість зменшується. Показники

шпаруватості та щільності укладання зернової маси можуть змінюватися у досить

значних межах. Шпаруватість зерна S

визначають за формулою:

де V1 – загальний об’єм зернової маси, м3; V – дійсний об’єм твердих часточок

зернової маси. Знаючи об’єм, який займає

зернова маса, та показник її шпаруватості, можна визначити об’єм повітря у

шпаринах. При застосуванні активного вентилювання об’єм повітря беруть за

один обмін. Сорбційні

властивості зернової маси – це її здатність поглинати

(сорбувати) з навколишнього середовища пару, запахи різних речовин і гази, а

також виділяти (десорбувати) їх. У зернових масах спостерігаються такі

сорбційні явища, як абсорбція, адсорбція, капілярна конденсація і

хемосорбція. Сумарний результат адсорбції, абсорбції, капілярної конденсації,

хемосорбції називають сорбцією, а ступінь здатності

зернової маси поглинати пару і гази за різних умов – сорбційною ємністю. Остання пояснюється капілярно-пористою колоїдною структурою зерна і

шпаруватістю зернової маси. Окрема зернина як багатоклітинний організм є

пористим тілом з великою поверхнею. Клітини і тканини зернин мають численні

макро- і мікрокапіляри, перші – переважно в оболонках, а другі – в

ендоспермі. Стінки макро- і мікрокапілярів беруть участь у процесах сорбції

молекул парів і газів. По системі капілярів переміщується зріджена пара. Активна

поверхня зерна становить 20 – 25 см2/г, що у 20 разів перевищує

його справжню поверхню. Тому сорбційні явища відбуваються не лише на поверхні

зерна, а й усередині кожного капіляра. Сорбційні властивості зернової

маси мають велике значення для її доробки і зберігання. Вологість і запах

зерна, яке зберігається або обробляється, найчастіше змінюються внаслідок

сорбції чи десорбції газів або пари води. Раціональні режими сушіння,

активного вентилювання, газації та дегазації зерна (за знезаражування) встановлюють

з обов’язковим урахуванням його сорбційних властивостей. Гігроскопічність

зернової маси означає її

здатність поглинати пару води з повітря або виділяти її в навколишнє

середовище. Білкові молекули зерна здатні вбирати до 240, а крохмаль – до

30 – 38 % води відносно своєї маси. Гігроскопічність зерна залежить

як від його властивостей, так і від властивостей повітря. У результаті взаємодії зернової

маси з навколишнім середовищем вологість зерна безперервно змінюється до

досягнення рівноважної вологості. Волога із зерна переходитиме в

повітря під час випаровування, десорбції, сушіння, якщо парціальний тиск

водяної пари навколо поверхні зерна (Рп.з)

перевищує парціальний тиск водяної пари повітря (Рп.п), тобто Рп.з>Рп.п. Волога з повітря

сорбуватиметься зерном, якщо Рп.з<Рп.п. Чим більша різниця

між парціальним тиском пари води у повітрі і навколо поверхні зерна (або

навпаки), тим швидше протікає процес перерозподілу вологи. Через певний час у

результаті перерозподілу вологи парціальний тиск пари в повітрі та над зерном

зрівняється і настане динамічна рівновага (Рп.з=Рп.п).

Вологість зерна, яка відповідає стану рівноваги, називають рівноважною вологістю. Остання

залежить від його сорбційних властивостей (структури, хімічного складу) та

від вологості й температури повітря Таблиця 2.7 Рівноважна вологість зерна різних культур, %

Найбільша рівноважна вологість

зерна встановлюється за насичення повітря водяною парою до 100 %. Подальше

зволоження може відбуватися тільки за вбирання крапельно-рідкої вологи.

Вологість зерна 7–10 % встановлюється за відносної вологості повітря 15–20 %.

Це найнижча межа вологості зерна у виробничих умовах. Зерно і насіння зернових,

олійних та бобових культур через різний хімічний склад мають неоднакову

рівноважну вологість. Найвища вона у насіння бобових, середня – у зернових і найменша

– в олійних культур. Зниження величини рівноважної вологості зумовлюється

зменшенням вмісту у зерні гідрофільних речовин, в першу чергу білкових. Із

зниженням температури повітря рівноважна вологість зерна і насіння зростає. Рівноважна вологість окремих

зернин у зерновій масі неоднакова, оскільки вони мають різні розміри,

хімічний склад, виповненість тощо. Найбільшу гігроскопічність має зародок

зерна, найменшу – ендосперм. Процеси сорбції й десорбції

відбуваються в зерновій масі у зв’язку з різною вологістю її компонентів. Це

особливо характерно для свіжозібраної зернової маси, яка містить зерна

основної культури і насінини бур’янів з неоднаковою вологістю. За законами

сорбційної рівноваги сирі зерна втрачають частину вологи, а сухі її

набувають. Такий перерозподіл вологи в зерновій масі починається після її

формування і закінчується, як правило, протягом трьох діб, якщо зернова маса

нерухома. Рівноважна вологість швидше

встановлюється у верхніх шарах насипу (до Визначають відносну й абсолютну

вологість зерна (у відсотках). Відносна

вологість зерна Wв –

це відношення маси вологи, яка міститься в зерні (mв), до маси води і сухої речовини mв+mc.

Для її розрахунку користуються формулою:

Абсолютна вологість зерна Wa – це відношення маси mв вологи до маси сухого

матеріалу (mс):

Теплофізичні

властивості зернової маси мають

визначальний вплив на ефективність процесів сушіння та активного вентилювання

зерна, а також на його зберігання. Основними параметрами теплових

властивостей зернової маси є теплоємність, тепло-, температуро- та

термовологопровідність. Теплообмінні процеси у зерновій масі відбуваються

шляхом прямої передачі теплоти (кондукція, або контактний теплообмін) чи за

допомогою повітря, що рухається по міжзернових щілинах (конвекція). Теплоємність

зерна характеризується кількістю

теплоти, необхідної для підвищення температури зерна масою

де Оскільки теплоємність води майже втричі вища за теплоємність сухої

речовини зерна, з підвищенням вологості теплоємність зерна підвищується, що

вимагає значного збільшення затрат енергії на нагрівання. Цю властивість враховують за теплового сушіння зерна, оскільки витрати

палива з розрахунку на Теплопровідність

зернової маси полягає у її здатності

переносити теплоту від ділянок з високою до ділянок з нижчою температурою. Зернова маса через наявність у

ній повітряних проміжків має низьку теплопровідність, яка коливається у межах

0,2–0,3 Вт/(м·К) (для порівняння теплопровідність міді становить

300 – 390, сталі – 68 Вт/(м·К). Із збільшенням вологості зернової

маси її теплопровідність зростає – коефіцієнт теплопровідності води – 0,5

Вт/(м·К). Температуропровідність – швидкість зміни температури в зерні та його теплова інерція.

Коефіцієнт температуропровідності зернової маси коливається в межах 1,7·10–7

– 1,9·10–7 м2/с і залежить від коефіцієнта

теплопровідності (l), питомої

теплоємності (С) та щільності (d) зерна:

Чим більший показник питомої

теплоємності і менша щільність зерна, тим повільніше охолоджуватиметься або

нагріватиметься зернова маса. Висока теплова інерційність,

повільне природне охолодження і прогрівання зернової маси можуть відігравати

як позитивну, так і негативну роль. Позитивна роль полягає в тому, що

охолоджена зернова маса активним вентилюванням низьку температуру зберігає

тривалий час, що дає змогу консервувати зернову масу холодом. Негативна дія

низької теплопровідності виявляється в тому, що теплота, яка утворюється в

процесі життєдіяльності зернової маси, може затримуватися в ній і сприяти

швидкому підвищенню температури (через низьку температуропровідність

температурна хвиля від осередку тепловиділення поширюється повільно). Це

сприяє виникненню самозігрівання зерна, шкідливе своїми наслідками. Термовологопровідність – здатність зернової маси спрямовано переміщувати вологу із зони з

підвищеною температурою разом із струменем повітря в менш нагріті ділянки.

Інтенсивність термовологопровідності характеризується термовологопровідним

коефіцієнтом d (%/К), що показує,

який градієнт вологості відповідає температурному градієнту, що дорівнює

одиниці. Явище переміщення вологи з

одних ділянок насипу зерна на інші потрібно враховувати під час його

зберігання, особливо в осінньо-зимовий і весняно-літній періоди, які

характеризуються перепадами температур між верхніми та внутрішніми шарами

насипу. Подібні перепади температур між різними ділянками насипу виникають за

нерівномірного обігрівання сонцем стін сховищ, розміщенні теплої зернової

маси на холодних асфальтових підлогах, контакті її з холодними стінами

сховищ. Внаслідок термовологопровідності окремі шари насипу дуже

зволожуються, і життєдіяльність їх компонентів активізується. В них

нагромаджуються теплота і волога, створюються умови для самозігрівання та

погіршення якості зерна (проростання, зниження насіннєвих і продовольчих

властивостей та ін.). Тому для запобігання небажаним процесам у зерновій масі

слід ретельно контролювати температуру і вологість зерна, не допускаючи

різних перепадів температури. 2.2.2.

Фізіологічні властивості зернових мас Зернова маса є складною

біологічною системою – сукупністю живих організмів з приблизно однаковими

вимогами до умов життя. Процеси, які відбуваються в зерновій масі в

результаті життєдіяльності її компонентів (зерна, насіння культурних рослин

та насіння бур’янів, мікроорганізмів, комах, кліщів), називають фізіологічними. Життєдіяльність

зернової маси під час зберігання виявляється у вигляді дихання,

післязбирального дозрівання, проростання. Ці процеси мають велике практичне

значення, оскільки вміння регулювати їх дає змогу зберегти зерно і скоротити

втрати ним сухої речовини. Біологічна довговічність зерна і насіння означає проміжок часу, протягом якого в партії або зразку

їх зберігаються здатні до проростання хоча б поодинокі насінини. Особливе

значення для практики має господарська

довговічність зерна і насіння, тобто період зберігання, протягом якого їх

схожість залишається кондиційною і відповідає вимогам державного нормування. Технологічна довговічність – це строк

зберігання товарних партій зерна, протягом якого вони не втрачають своїх

якостей для використання на харчові, фуражні й технічні потреби. Технологічні

властивості зерна зберігаються довше, ніж насінні. За біологічною довговічністю

насіння всі рослини поділяють на мікро-,

мезо- і макробіотики. Перші зберігають схожість від кількох днів до 3

років, другі – від 3 до 15 років, треті – від 15 до 100 років. Насіння

більшості сільськогосподарських рослин належить до мезобіотиків і зберігає

схожість за сприятливих умов протягом 5–10 років. Найдовговічнішим є насіння

бобових (квасолі, бобових кормових трав та ін.), вівса, сорго, пшениці, менш

довговічним – ячменю, кукурудзи, найменш довговічним – жита, проса,

тимофіївки. Найпоширеніша причина зниження

життєздатності насіння за тривалого зберігання – поступова дегенерація

хроматину в клітинному ядрі, внаслідок чого порушуються процеси поділу клітин. Дослідження

природи загибелі насіння під час зберігання та причин їх різної довговічності

тривають і нині. Збереженість борошномельних і

хлібопекарських властивостей зерна за тривалого зберігання залежить від його

початкових характеристик і ознак. Різкі температурні та механічні впливи на

зерно під час зберігання спричинюють значні зміни його якості. Борошномельні

та хлібопекарські властивості сухого зерна жита і пшениці через 7–10 років

зберігання залишаються переважно без істотних змін. З

подовженням строку зберігання зерна круп’яних культур ядро його стає

крихкішим, внаслідок чого зменшується вихід доброякісної крупи. В насінні

олійних культур відбуваються розкладання й окислення жирів. Вихід олії з