|

|

|

МАШИНИ ТА

ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.10. ХОЛОДИЛЬНЕ ТЕХНОЛОГІЧНЕ ОБЛАДНАННЯ ДЛЯ ЗБЕРІГАННЯ ХАРЧОВИХ ПРОДУКТІВ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.10.1. Призначення та класифікація холодильного обладнання 1.10.2. Основні технологічні вимоги до холодильного обладнання 1.10.3. Конструктивні особливості холодильного обладнання 1.10.4. Типи систем повітророзподілу в камерах зберігання харчових

продуктів 1.10.5. Обладнання камер охолодження і заморожування м'яса 1.10.6. Обладнання для охолодження плодів і овочів 1.10.7. Будова та принцип роботи морозильних апаратів 1.10.1. Призначення та класифікація холодильного

обладнання Охолодження завжди пов'язане з перенесенням теплоти від тіла з більш

низькою температурою до тіла з більш високою. Відповідно до

другого закону термодинаміки, таке перенесення вимагає витрати

енергії. Тому для одержання холоду необхідно безупинно підводити енергію до холодильної установки. Холодильна

обробка продуктів та їхнє зберігання за відповідних низьких температур є

одним із найдосконаліших прийомів попередження або уповільнення їх псування.

Під час холодильної обробки досягається найбільш повне збереження первинних

натуральних властивостей і забезпечуються мінімальні зміни харчової цінності

та смаку продуктів. Обробка холодом зумовлює пригнічення життєдіяльності

мікроорганізмів, а також уповільнення хімічних та біохімічних процесів, що

відбуваються у продукті під дією власних ферментів: кисню повітря, теплоти та

світла. Охолоджування харчових продуктів – процес відводу від них теплоти із зниженням

температури до рівня, близького до кріоскопічної точки (0–4 °С). Швидкість

охолоджування продуктів має бути максимальною, що гарантує краще збереження

їх якостей і найменшу втрату маси. Якщо вона недостатньо велика, то в

продуктах часто відбуваються небажані зміни внаслідок руйнівної дії

мікробіологічних і ферментативних процесів, що можуть випереджати процес

охолоджування. Продукти охолоджують у випадках

відносно короткого терміну їх зберігання (до 10–15 діб), причому охолоджені

продукти за своїми властивостями майже не відрізняються від неохолоджених. Охолоджування

дуже часто є одним із етапів технологічного процесу виробництва різноманітних

харчових продуктів. Охолоджуванню піддають карамель, глазурі та шоколад для

переведення їх з пластичного стану в твердий у кондитерському виробництві;

маргаринову емульсію перед кристалізацією; пивне сусло та пиво перед

освітленням; патоку та глюкозу після вакуум-випарювання для запобігання

колірності; ковбаси після термічної обробки; вина для прискорення визрівання

та стабілізації; молочні продукти (масло, сир) та ін. Заморожування (до 10–30 °С) – це відведення теплоти від харчових продуктів із

перетворенням у лід більшої частини рідини, що міститься у них. До заморожування

вдаються звичайно для досягнення таких основних цілей: –

забезпечення стійкості продуктів під час тривалого зберігання за низької

температури (до них належать м'ясо, птиця, риба, тісто, сир, пельмені, ягоди,

плоди, овочі та ін.); – відокремлення

вологи під час концентрування пива, фруктових соків та інших рідких харчових

продуктів або під час сублімаційного сушіння продуктів; – виробництво

продуктів зі своєрідним смаком (морозиво, креми, морожені плоди та ягоди); – виробництво

харчового льоду. Під час

холодильної обробки вирішуються питання щодо створення і підтримування в

охолоджених об’єктах потрібної температури, вологості та швидкості руху

охолоджувального середовища. Загальна класифікація холодильного обладнання: – охолоджувальні установки (плоскі і трубчасті, пластинчасті та трубчасті

пастеризатори-охолоджувачі, охолоджувачі-дозатори); – камери охолодження і

заморожування (м’яса, фруктів, овочів, камери для морозива); – морозильні

апарати (скороморозильні, плиточні, роторні); – фризери,

ескімо- і льодогенератори; – побутові

холодильники і морозильники; – установки

криогенного заморожування (рефрижераторні, газорозподільні, зріджувальні). 1.10.2. Основні технологічні вимоги до холодильного обладнання 1. Холодильне обладнання має

бути виготовлене таким чином, щоб перед роботою можна було виконати

обслуговування з мінімальними витратами сил і часу. 3. Машини і апарати мають бути

зручні для миття, чищення і контролю чистоти. 4. Частини машин і механізмів,

що стикаються з сировиною та продукцією, виготовляють з матеріалів, що не мають

шкідливого впливу на продукти і дозволяють чищення, миття і дезінфекцію

обладнання. 5. Розташування пускових і

гальмових пристроїв мають забезпечувати вільний і зручний доступ до них,

безпеку під час монтажу, експлуатації і ремонту. 6. Елементи керування

сконструйовані таким чином, щоб виключалося їх випадкове чи довільне вмикання

і вимикання. 7. Усі небезпечні зони

огороджують. Огородження мають бути легкими, міцними, надійно закріпленими,

але легко зніматися під час чищення, огляду і ремонту. 8. Усе обладнання під час

роботи має створювати мінімум шуму і вібрації. 9. Усе обладнання й апарати,

під час експлуатації яких виділяється пил, гази, повиннімають бути обладнані

пристроями для уловлювання і видалення їх із приміщення. 10. Гарячі поверхні машин мають

бути ізольовані. Ізоляція має бути гладкою, стійкою до вологи і механічних

впливів. 11. Технологічне обладнання має

бути оснащене регулювальною апаратурою і контрольно-вимірювальними приладами. 12. Запірна апаратура (вентилі,

крани, клапани та ін.) повинна мати надійні ущільнення, що не допускають

пропускання рідини чи пари. 13. Усі апарати і машини мають

бути надійно заземлені. 14. Зовнішні і внутрішні

поверхні машин мають бути гладкими, обтічної форми, із плавними переходами до

поглиблень і заокругленими кутами, що полегшує підтримку їх у належному

санітарно-гігієнічному стані. 1.10.3. Конструктивні

особливості холодильного обладнання Залежно

від призначення розрізняють апарати для охолоджування і апарати для

заморожування продуктів. За видом продуктів, що піддаються охолоджуванню і

заморожуванню, розрізняють апарати для рідких, пластичних і твердих

продуктів. Залежно від агрегатного стану охолоджувального середовища,

розрізняють: обладнання для охолоджування і заморожування у повітряному

середовищі, у рідкому середовищі, а також таке, що використовує твердий

теплоносій (лід та «сухий» лід) і вакуум. Охолоджування

і заморожування харчових продуктів у повітряному середовищі

найрозповсюдженіший засіб. Розрізняють установки з природним переміщенням

повітря (камери і тунелі) та зі змушеним рухом повітря (тунельні морозилки,

гравітаційно-конвеєрні та флюїдизаційні швидкоморозильні апарати). За

невеликої кількості заморожуваного чи охолоджуваного продукту, використовують

найпростіші апарати та пристрої. В умовах централізованого виробництва

охолоджених і кулінарних виробів застосовують спеціалізовані апарати

періодичної та безперервної дії. Серед

безперервно діючих апаратів для охолоджування рідких продуктів застосовуються

пластинчасті, трубчасті та зрошувальні охолоджувачі. До

трубчастих теплообмінників (охолоджувачів) відносяться і спеціальні апарати –

ультраохолоджувачі, в яких для охолоджування використовують безпосередньо

випаровуваний холодоагент. Це апарат, в якому є декілька горизонтально

розташованих елементів типу «труба в трубі». По внутрішній трубі кожного

елемента протікає продукт, що обробляється, а по міжтрубному простору –

холодоносій (аміак або фреон). Для запобігання продукту (вина, соку та ін.)

від замерзання в порожнину внутрішньої труби вставлена мішалка. Значна

швидкість руху оброблюваного продукту та його перемішування забезпечують

швидке охолоджування без замерзання. Ультраохолоджувачі можуть бути

використані також для концентрування вина, соків та інших рідких продуктів

їхнім виморожуванням. Специфічними

теплообмінниками, призначеними для охолоджування і часткового заморожування

в'язких продуктів під час виробництва морозива, є так звані морожениці та

фризери. У цих апаратах водночас із процесами охолоджування та заморожування

продукту відбувається його збивання, тобто насичення повітрям. Відзначимо, що

звичайно у фризері температуру морозива доводять до мінус 5–6 °С, причому в

лід перетворюється до 65% води, що у ньому міститься. Об'єм морозива в

результаті збивання збільшується по відношенню до початкового об'єму суміші у

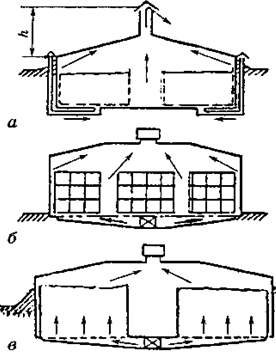

1,3–2 рази. 1.10.4. Типи систем

повітророзподілу в камерах зберігання харчових продуктів Залежно від умов тепловідведення і конструкцій холодильних камер

розрізняють трубчасте, повітряне і змішане охолодження. За трубчастого охолодження в камерах

установлюють батареї, в які подається холодоносій (водний розчин хлориду

натрію чи хлориду кальцію) або холодоагент. Якщо повітря охолоджується внаслідок кипіння

холодильного агента в батареях, розташованих безпосередньо в холодильній

камері, то такий спосіб охолодження називають безпосереднім охолодженням, а

устаткування для його реалізації – батареями безпосереднього охолодження. Із охолоджувальних основними є системи

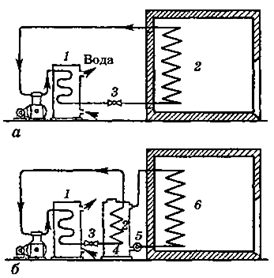

безпосереднього і розсільного охолодження камер зберігання продукції (рис.

1). У першій

рідкий холодоносій надходить у батареї, розміщені в камерах, і випаровується в них, охолоджуючи

навколишнє повітря. Ця

система проста, економічна,

однак має недолік: у разі порушення герметичності батарей або підвідних труб пари холодоагента можуть потрапити до камери і викликати опіки плодів і овочів. За системи розсільного охолодження випарник холодильної установки вміщують у місткість з проміжним холодоносієм – розчином хлориду кальцію або етиленгліколем. Холодний розсіл

подається

насосом в охолоджувальні

батареї, розміщені в камерах

холодильника. За цієї системи

потрапляння холодоагента в камери зберігання

продукції неможливе.

Рис. 1. Схема безпосереднього (а) та розсільного

(б) охолодження камер зберігання продукції: 1 – конденсатор; 2 – випарник; 3 – регулювальний вентиль;

4 – бак з розсолом; 5 – насос; 6 – батарея охолодження Завдяки великій

місткості системи холодоносія можна зупиняти компресор для огляду і ремонту.

Проте для розсільного охолодження потрібно більше труб, тому воно обходиться дорожче. Крім того, витрачається більше енергії, ніж за безпосереднього охолодження. Застосовують

також змішану систему

охолодження камер. При цьому повітроохолоджувачі інтенсивно

охолоджують продукцію після завантаження, а пристінні батареї обмежують надходження

зовнішнього тепла в камеру і забезпечують підтримання сталої температури. За цього способу, що останнім часом є найпоширенішим, повітря циркулює зі

швидкістю 0,05–0,15 м/с завдяки різниці питомої ваги теплого повітря в

поверхні охолоджуваного продукту і холодного в поверхні приладів охолодження. Повітряне охолодження камер здійснюється повітрям, попередньо

охолодженим у теплообмінному апараті – повітроохолоджувачі. Із нього холодне

повітря нагнітається вентилятором у камеру і,

стикаючись з охолоджуваним продуктом, воложиться й підвищує свою температуру. У повітроохолоджувачі повітря, охолоджуючи й осушуючи, віддає теплоту

киплячому холодильному агенту. У разі потреби вентиляції холодильної камери в

повітроохолоджувач надходить зовнішнє повітря. За повітряного охолодження

відбувається примусове переміщення повітря зі швидкістю 5–10 м/с. Змішане охолодження – це сукупність трубчастого і повітряного

охолодження у сучасному холодильному устаткуванні майже не застосовується.

Рис. 2. Повітроохолоджувач: 1 – вентилятор; 2 – охолоджувальний елемент; 3 – блок зволоження; 4

– камера зберігання продукції Технологія холодильної обробки м'яса Порівняно з трубчастим повітряне охолодження має

певні переваги: рівномірніше розподілення температури і вологості повітря по

об'єму камери; інтенсивніше охолодження і заморожування продукту внаслідок

збільшення швидкості переміщення повітря; можливість вентилювання камери і

регулювання вологості повітря, що потрібно під час збереження багатьох

продуктів. Його недоліками є вищі витрати на устаткування й електроенергію, а

також підвищене усихання збереженого продукту за тривалого перебування його в

камері без упакування. За трубчастого охолодження холодильних камер їхнім

основним устаткуванням є батареї. Їх виготовляють з гарячекатаних безшовних

сталевих труб діаметром 0,38 × 2,5 мм, оребрених сталевою стрічкою 45

× 0,8 мм із кроком ребер 20–30 мм. Для камер, які комплектують

холодильними машинами холодопродуктивністю 3,5–10,5 кВт, батареї виготовляють

з мідних труб діаметром 16, 18 і 20 мм завтовшки 1 мм. Щоб запобігти контактній

корозії, труби цинкують і хромують гальванічним способом. Ребра охолодження прямокутної або трапецеїдальної

форми виготовляють з алюмінієвої стрічки АД-1Н завтовшки 0,5 мм і латунної

Л62-Т-0,4 завтовшки 0,4 мм із кроком 8–15 мм. Повітря через повітроохолоджувач нагнітається

осьовими або відцентровими вентиляторами. Усі елементи повітроохолоджувача змонтовані в

металевому кожусі. Повітроохолоджувачі можна підвішувати до стелі

камери (стельові підвісні), встановлювати в камері на підлозі або розташовувати поза камерою. Холодильні машини – сукупність теплообмінних апаратів і пристосувань,

які необхідні в робочому циклі для відведення теплоти за низької температури

і передачі теплоти до охолоджувального середовища з більш високою

температурою. Холодильні машини бувають: – компресійні; – абсорбційні; – пароежекторні; – вихрові; – термоелектричні Найрозповсюдженішими є компресійні холодильні машини. Основними частинами замкнутої системи

холодильної машини є випаровувач, конденсатор, компресор і регулювальний

кран, які з’єднані між собою трубопроводами. У випаровувачі проходить кипіння холодильного агенту

(фреонів...) при низькій температурі, за рахунок теплоти, яка відводиться від

охолоджувального середовища. Компресор призначений для відсмоктування парів з

випарювача. Конденсатор служить для зрідження парів і відведення

від них теплоти конденсації. Регулювальний кран забезпечує подачу рідкого

холодильного агенту з наступним пониженням його тиску і температури.

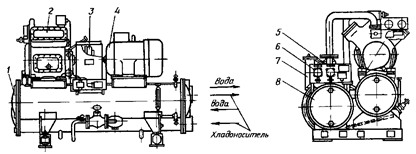

Рис. 3. Холодильна компресійна

машина: 1 – конденсатор, 2 – компресор, 3

– муфта, 4 – електродвигун, 5 –

теплообмінник, 6 – щиток приладів, 7 – фільтр-осушувач, 8 – випаровувач Холодильна машина (рис. 3) призначена для охолодження

і підтримування заданої температури носія холоду в стаціонарних промислових

холодильних установках (холодоагент 12) і системах кондиціювання повітря. Машина працює в діапазоні температур холодоносія, на

виході з випарювача від –25 до 15°С і температурі охолодження води до 30°С. У склад машини 1ХМ-ФУ40/1 входять конденсатор 1, компресор

2, з’єднаний еластичною муфтою 3 з електродвигуном 4, теплообмінник 5, пульт

управління 6, фільтр-осушувач 7, випаровувач 8. Все обладнання змонтовано на

загальній зварній рамі.

Рис. 4. Холодильні машини: а – компресійна; б – абсорбційна 1.10.5. Обладнання камер охолодження

і заморожування м'яса Охолодження м'яса

і м'ясопродуктів у повітрі можна здійснювати як одностадійним способом (за

постійного режиму упродовж всього процесу охолодження 30–36 годин за

температури повітря близько 0 °С. відносній вологості 87–97% і швидкості

руху 0,15–0,25 м/с/, так і дво- і тристадійним способами, коли кожна стадія

процесу відрізняється параметрами тепловідвідного середовища (на першій

стадії процесу температура охолоджувального повітря не нижче 8 °С;

за швидкості руху 1–2 м/с та тривалості процесу охолодження 7–10 годин). Технологія

заморожування м’яса передбачає два способи: двофазний, коли заморожується

попередньо охолоджене м’ясо, і однофазний, коли заморожується свіже

неохолоджене м'ясо. В апаратах інтенсивного заморожування температура повітря

підтримується –30–40 °С за швидкості його руху навколо пів туші 2–3 м/с.

Тривалість заморожування в таких умовах становить 16–24 години, за усушки

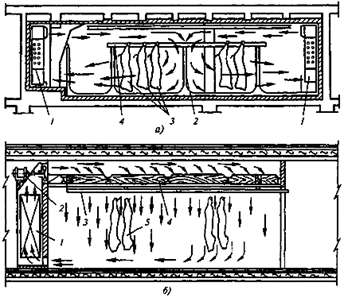

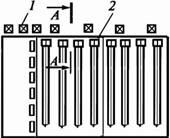

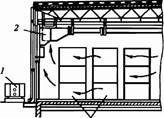

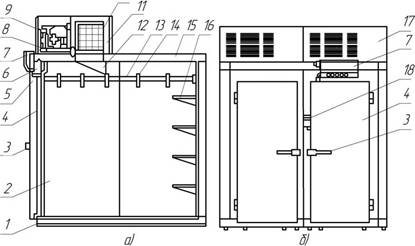

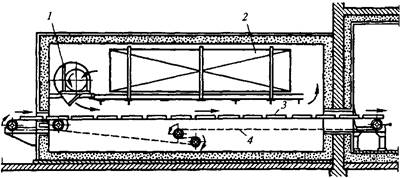

1,5%. Камери охолодження (рис. 5) з поперечним рухом

повітря або з дуттям повітря зверху вниз призначені для охолодження м’яса і

можуть бути циклічної (періодичної) або безперервної дії. Місткість камер циклічної дії розраховують не більше як на півзмінну

продуктивність цеху первинної переробки худоби, а безперервного – на

продуктивність роботи за зміну.

Рис. 5. Схема камер охолодження м’яса: а – з поперечним рухом повітря: 1 – повітроохолоджувач, 2 – перегородка, 3 – туші

м᾽яса, 4 – підвісний конвеєр; б – з

дуттям повітря зверху вниз: 1 – повітроохолоджувач, 2 – вентилятор, 3 –

підвісний конвеєр, 4 – імітована стеля, 5 – туші м᾽яса Камера

охолодження з поперечним рухом повітря складається з повітроохолоджувача 1,

перегородок 2, охолоджуваних пів туш м’яса 3, які переміщуються за допомогою

підвісного конвеєра 4 (стрілки показують напрям руху повітря). Камера

охолодження з дуттям повітря зверху вниз складається з охолоджувача повітря

1, вентилятора 2, імітованої стелі 4 і туш 5, які перемішуються за допомогою

підвісного конвеєра 3. На підвісний конвеєр камер охолодження м’ясо

загружають за допомогою зовнішнього конвеєра або вручну, одночасно сортуючи

його за категоріями вгодованості та масою. Розміщують туші на рамах з

інтервалами 30–50 мм. На дільниці підвісного конвеєра довжиною 1 метр

розміщують 2–5 яловичих або 3–4 свинячих пів туш. Великі туші розміщують у

зоні з найнищою температурою і найінтенсивнішим рухом повітря. Охолодження

м’яса в пів тушах і тушах здійснюють у приміщеннях камерного типу або

тунелях, обладнаних підвісними конвеєрами, приладами охолодження і системами

розподілу повітря. Камери охолодження – теплоізольовані приміщення місткістю

15–45 тонн. В останній час камери проектують шириною не більше 6 м і довжиною

до 30 м. Технічна

характеристика камери охолодження

Камери

заморожування (рис. 6) забезпечують замороження м'яса і м'ясопродуктів, складаються з

батарей і охолоджувачів повітря та можуть бути з примусовим і природним рухом

повітря. Камери з примусовим рухом повітря обладнують повітроохолоджувачами,

а іноді і батареями в складі з різними системами розподілу повітря. Камери з

природним рухом повітря обладнують пристінними, стельовими або міжрядними

радіаційними батареями. Залежно від організації

технологічного процесу камери

заморожування можуть бути однофазного або двофазного типу. В камерах

однофазного заморожування має бути більша площа охолоджувальних пристосувань. Конструктивно

камери заморожування виконують прохідними або тупиковими. У прохідних м’ясо

завантажується і вивантажується через двері, розміщені в торцевих стінах камери

по об два боки. У тупикових – завантаження і вивантаження проходить через

один вхід. Камери

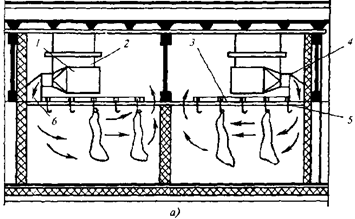

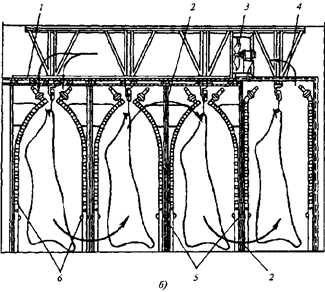

заморожування м'яса можуть працювати безперервно або періодично. Обладнання камер заморожування тунельного типу з поперечним рухом повітря

(рис. 6 а) складається з стельових повітроохолоджувачів 1 з направляючими апаратами й, розміщеними над імітованою стелею 3 та підвісними шляхами 5, прикріпленими на підвісках 2. Охолоджене повітря направляється в камеру через нагнітальні отвори 4 в імітованій стелі, охолоджуючи пів туші м'яса, і підігріте

повітря через всмоктувальний отвір знову подається на охолодження в

повітроохолоджувач.

Рис. 6. Принципові схеми камер заморожування

м’яса: а – з поперечним рухом повітря: 1 – повітроохолоджувач, 2 – підвіски, 3 –

імітована стеля, 4 – нагнітальні отвори, 5 – підвісні шляхи; б – з міжрядними батареями:1 – нагнітальний отвір, 2 –

перегородки, 3 – вентилятор, 4 – всмоктувальні отвори, 5 – нижні отвори, 6 – батареї; в – тупикового типу: 1 – вентилятор,

2 – сопло, 3 – підвісні шляхи У морозильній

камері тунельного типу з міжрядними батареями (рис. 6 б) розміщено чотири

тунелі, в кожному з яких є один підвісний конвеєр для підвішування та переміщення

м’яса. Вздовж стін кожного тунелю встановлено пристінні реберні батареї 6. Повітря, яке нагнітається

вентилятором 3 по каналу,

утвореному імітованою стелею і перекриттям камери, через нагнітальний отвір 1 направляється у перший тунель, в

якому, рухаючись зверху вниз, охолоджує пів туші. Через отвір 5 в нижній частині перегородки 2 першого тунелю повітря попадає в

другий тунель, в якому воно вже циркулює знизу вверх. Дальше повітря через

отвір перегородки переходить у третій тунель, опускається вниз і

направляється в четвертий тунель, з якого всмоктується вентиляторами через

всмоктувальні отвори 4, і знову,

охолодженим, подається в перший тунель. Приближення в таких камерах

тепловідвідних приладів до поверхні продукту дає можливість використовувати

не тільки конвективний, але і радіаційний теплообмін, що скорочує тривалість

заморожування і зменшує усушку. Камери

заморожування тупикового типу з імітованою стелею (рис. 6 в) мають

повітроохолоджувач з всмоктувальним отвором біля підлоги камери. Охолоджене

повітря викидається з повітроохолоджувача вентилятором 1 в простір між

перекриттям та імітованою стелею камери, який знаходиться на рівні каркасу

підвісних шляхів. У вантажний об'єм камери заморожування повітря подається

через сопла 2 по обидві сторони

ниток підвісних шляхів 3. Технічна

характеристика камери заморожування м'яса

Рис. 7. Камери для м'яса Зберігання та

транспортування охолоджених продуктів 1.10.6. Обладнання для

охолодження плодів і овочів Існують два способи зберігання плодів і овочів:

польовий (у найпростіших тимчасових спорудах) – типових модернізованих буртах і траншеях на постійних буртових майданчиках та снігуванням і в стаціонарних сховищах. Стаціонарні сховища різняться місткістю, способами планування, системами підтримки режиму зберігання, рівнем механізації, розміщенням продукції. За способом підтримання режиму зберігання розрізняють сховища: – з природною вентиляцією, що охолоджуються

зовнішнім повітрям шляхом теплової конвекції; – з примусовою вентиляцією, що охолоджуються

зовнішнім повітрям, яке подається вентилятором, зокрема

через насип продукції активним вентилюванням; –

льодовні і крижані склади, що охолоджуються за рахунок холоду льоду; – холодильники зі штучним охолодженням

(інтенсивним рухом повітря), котрі охолоджуються за допомогою спеціальних холодильних

установок; – холодильники з регульованим газовим середовищем

(РГС). У

технологічному відношенні найважливішою є система підтримання режиму зберігання.

У картопле- та овочесховищах це система вентиляції, у плодосховищах – вентиляції і штучного охолодження, у сховищах для цибулі – вентиляції і опалення. Системи вентиляції бувають природні й

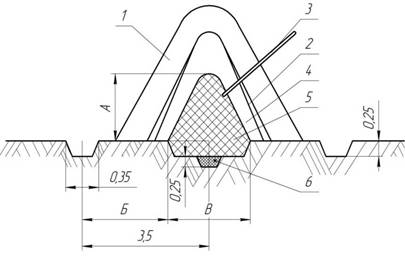

примусові. Різновидом останньої є активне вентилювання (рис.1). Кагатний (буртовий) спосіб зберігання

картоплі, коренеплодів і капусти є навальним. Його застосовують за тимчасових

(сезонних) сховищ. Основні недоліки цього способу зберігання: залежність від

кліматичних особливостей; неможливо візуально проконтролювати якість продукції. На практиці для

зберігання картоплі найбільш широко використовують бурт з припливно-витяжною

гребеневою вентиляцією (рис. 8). Для підтримання

температурних режимів зберігання використовують активну вентиляцію,

застосовуючи для цього, наприклад тракторний вентиляторний обприскувач ОВТ-1.

Вентилятор цих машин з приводом від ВВП трактора за вимкнених змішувачах і

насосах можна використовувати для буртів довжиною 10 м і шириною 2 м. Розміри

вентиляційних каналів 0,3 × 0,3 м. Для подачі повітря використовують

також відцентрові та осьові вентилятори. Накриття буртів –

солом’яно-грунтове, або солом’яно-плівкове. Бурти будують

різних розмірів (основа від 4 до 6 м, висота 1,5–3 м), їх місткість досягає

200 т. Робити бурти довжиною понад 20 м, а також довільно збільшувати їх

місткість нераціонально. Зазвичай бурти формують за 3–5 днів. Зберігати плоди і

овочі в стаціонарних сховищах, особливо в комплексах, надійніше і економічно

вигідніше. На відміну від буртів і траншей, в них легше підтримувати

необхідний режим зберігання, більше можливостей для завантажування,

вивантажування і товарної обробки продукції, простіше реалізувати картоплю і

овочі взимку.

Рис. 8. Поперечний перетин бурта з

припливно-витяжною вентиляцією: 1 – кінцеве укриття ґрунтом; 2 – перше

укриття ґрунтом; 3 – трубка з термометром; 4 – укриття із соломи; 5 – картопля; 6 –

вентиляційний канал У стаціонарних сховищах система природної вентиляції

складається з припливних і витяжних труб. Перші – це щільно збиті дерев'яні

короби, які звичайно встановлюють у бічних стінах із зовнішньої сторони

сховища. Принцип дії природної вентиляції ґрунтується на законах теплової конвекції, згідно з якими повітря

під час нагрівання розширюється, стає менш щільним і рухається вгору, а

холодне і щільне – вниз. Внаслідок цього створюється тяга. Швидкість руху і

тиску повітря тим більші, чим більша різниця температур у сховищі і ззовні. Примусова

вентиляція принципово відрізняється від природної: замість теплової конвекції

повітря у сховищі використовують вентилятор. Це дає змогу регулювати

надходження повітря, тобто значною мірою керувати режимом зберігання.

Примусову вентиляцію влаштовують у середніх і великих сховища, оскільки в них

не вдається підтримувати потрібний режим за рахунок природного вентилювання.

Звичайно повітря примусово подається у сховище, а

видаляється через витяжні труби під впливом

тиску, що створюється. Але іноді вентилятори встановлюються у

витяжних трубах. Вони мають забезпечити 20 – 30 кратний

повітрообмін за годину. Повітря, що надходить у сховище, поширюється по мережі підземних каналів з щілинними

вивідними отворами, рівномірно розподіленими по всій площі підлоги. Вентиляційні

канали в підлозі перекривають знімними бетонними або металевими плитами, що

дає змогу розкрити й очистити канали після сезону зберігання. У сховищах з примусовою вентиляцією продукцію розміщують у тарі (ящиках, контейнерах),

яку складають штабелями так, щоб повітря обдувало кожну одиницю тари.

Рис. 9. Системи вентиляції

сховищ: а – природна; б – примусова; в – активне вентилювання За активного вентилювання повітря

надходить знизу вгору через масу продукції, рівномірно обдуваючи кожну одиницю тари. Завдяки цьому можна значно швидше охолодити,

утеплити, обсушити плоди й овочі;

підтримувати в усіх точках штабеля однакові температурні умови, вологість,

газовий склад середовища, запобігти самозогріванню та відпотіванню продукції; збільшити висоту завантаження сховища. У результаті більш економічно використовується місткість сховищ,

знижуються втрати продукції, збільшується строк зберігання. Холодильники зі штучним охолодженням,

які охолоджуються за допомогою спеціальних холодильних установок, набули

широкого розповсюдження. У цих холодильних камерах режим

зберігання характеризується трьома основними параметрами: температурою,

відносною вологістю і кратністю циркуляції повітря в замкненому об'ємі.

Температура впливає на швидкість перебігу процесів життєдіяльності продукції,

рівень відносної вологості визначає інтенсивність випаровування вологи з її

поверхні, а кратність циркулювання повітря зумовлює швидкість його руху в

об'ємі камери. Ефективні результати під час

зберігання плодів і овочів у холодильниках можна

отримати тільки за умови одночасної підтримки в камерах оптимального значення

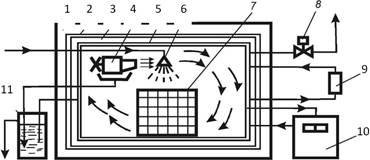

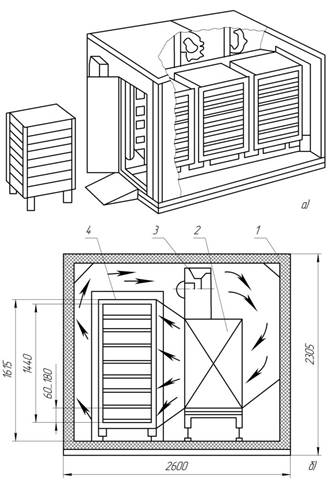

всіх параметрів. Принципова схема камери

охолодження овочів і фруктів з інтенсивним рухом повітря зображена на рис. 10. Камера складаються з

компресорно-конденсаторного агрегату 1,

стельового повітроохолоджувача з повітроводом 2, штабелів із контейнерів для фруктів та овочів 3. Затарені плоди укладають з таким

розрахунком, щоб повітря вільно надходило з усіх сторін. Для

прискорення охолодження за необхідності користуються пересувними

повітроохолоджувачами.

Рис. 10. Схема камери

охолодження овочів і фруктів з інтенсивним рухом повітря: 1 – компресорно-конденсаторного

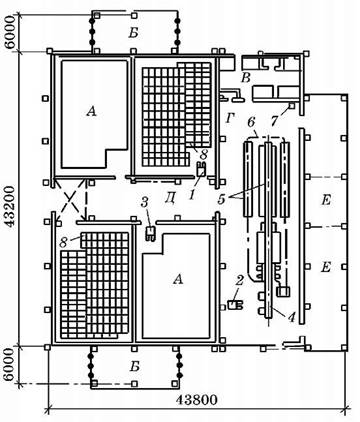

агрегату; 2 – повітровід; 3 – контейнери Фруктосховище з легких металевих конструкцій місткістю 1000 т плодів

(рис. 11) має камери зберігання А; навіси Б для

холодильних машин; приміщення В для

електрощитової, вентиляційної камери, теплового пункту, комори для інвентарю,

контори і побутових кімнат; цех товарної обробки Г; вантажний коридор Д;

навіси для тари Е. Для завантажування і вивантажування контейнерів або піддонів 8 використовують електронавантажувачі 1 і

2 та електроштабелер 3. У цеху товарної обробки плодів Г встановлені контейнероскидач 4, лінія товарної обробки плодів 5, підвісний конвеєр 6,

циферблатні платформені ваги 7

Плоди зберігають у контейнерах або ящикових піддонах 8.

Рис. 11. Фруктосховище: 1,2 – електронавантажувачі; 3 – електроштабелер; 4 – контейнероскидач; 5 – лінія товарної обробки плодів; 6 – підвісний

конвеєр; 7 – вага; 8 – контейнери Під час зберігання плодів і

овочів у РГС в них сповільнюються біохімічні та фізіологічні процеси

внаслідок зменшення в повітрі концентрації кисню, збільшення вмісту діоксиду

вуглецю до заданих меж. Наприклад, для більшості сортів яблук оптимальним є такий склад газового

середовища: кисню 2–3 %, вуглецю 2–5 %, оксиду азоту 92–94 %. Для овочевих

культур склад РГС дещо інший, залежно від особливостей

сорту та виду культури. Забезпеченню необхідного складу газового середовища в камерах сприяє

герметизація. Тому обов'язково стежать за тим, щоб у

камерах не було надмірного тиску (250–50 Па), не змінювалася створена

концентрація діоксиду вуглецю. Випробовувати на герметичність шляхом надмірного тиску необхідно

незавантажені, добре герметизовані камери з однаковою температурою як

усередині їх, так і зовні, і під час відключення холодильної установки.

Рівень герметизації вважається допустимим, якщо тиск з 250 Па падає до 50 Па

за годину не менш як за 8 хв. Для створення РГС використовують три типи обладнання: – газогенератори, у яких спалюють кисень в атмосферному повітрі за

допомогою скрапленого пропан-бутану або природного газу; – мембранні газообмінники пасивного типу; – газорозподільні установки типу БАРС.

Рис. 12. Холодильна камера для зберігання плодів

та овочів у регульованому газовому середовищі: 1 – обгороджувальні конструкції;

2 – пароізоляція; 3 – теплоізоляція; 4 – повітроохолоджувач; 5 – газоізоляція; 6 – зволожник; 7 – штабель з

продукцією; 8 – клапан скидання газового середовища; 9 — обладнання для регулювання

газового складу середовища; 10 – газоаналізатор; 11 – гідросифон Принцип дії пасивного газообмінника (фірма «Rhone Poulenc») показано на рис. 13.

Рис. 13. Принцип дії пасивного газообмінника: 1 – гідравлічний затвор; 2 – камера зберігання продукції; 3,4,7,8 –

вентилятори; 5 – газообмінник; 6 – мембрана Газове середовище вентиляторами 4 і 8 пропускається через рукави

газообмінника 5, виготовленого з

тонкошарової полідиметилсилоксанової полімерної мембрани 6. Під дією парціального тиску газів у камері зберігання

продукції 2 і в атмосферному

повітрі азот, діоксид вуглецю і леткі речовини (ЛР) плодів крізь мембрану

видаляються вентилятором 7 в

атмосферу, а з атмосфери кисень надходить у камеру й

використовується на дихання продукції з утворенням діоксиду вуглецю. Тиск у

камері й атмосфері регулюється гідравлічним затвором 1, що переміщується, а газове середовище всередині камери

перемішується за допомогою вентилятора 3.

Через 20–25 діб у камері створюється задане газове середовище. Тривалість

виходу на необхідний режим є істотним недоліком методу. Установка БАРС (блок автоматичного регулювання

середовища) (рис.

14) створює необхідне газове середовище для

зберігання до 1000 т продукції. Перш ніж увімкнути установку, завантажують

камеру плодами. За допомогою вентиляторів 1

забезпечують циркуляцію газового середовища з камер через послідовно з'єднані

мембранні апарати 3, встановлені в

азотному генераторі 2. В апаратах

вхідний потік газового середовища з камери 9 розділяється на два; один збагачується на кисень, другий на

азот. Газовий потік, збагачений на кисень, виводиться в атмосферу вакуумними

насосами 4, а збагачений на азот –

вентилятором 1 повертається в

камеру зберігання.

Рис. 14. Холодильна камера для зберігання плодів

та овочів у регульованому газовому середовищі: 1,5 – вентилятори; 2 – азотний

генератор; 3 – мембранні апарати;4 – вакуумні насоси; 6 – газообмінник; 7 – система автоматичного

керування; 8 – система газового аналізу; 9 – камера Після зниження концентрації кисню в камерах до 4–6 % установку вимикають,

і впродовж 2–4 діб внаслідок дихання плодів у камерах

нагромаджується вуглецю діоксид, знижується концентрація кисню. Коли вміст

діоксиду вуглецю досягне верхньої межі, установка вмикається автоматично і

надлишок його виводиться вентилятором 5

за допомогою газообмінника 6 в

атмосферу, а газове середовище заданого складу знову надходить у камеру зберігання. Кількість азоту при цьому залишається

сталою. Установка БАРС забезпечує вихід РГС на заданий

через 2–4 доби. Вона екологічно чиста, для її роботи не потрібні гази,

сорбенти і азот, забезпечує вміст кисню і діоксиду вуглецю в широких межах.

Обслуговує установку один оператор. Заданий режим контролюється системою

автоматичного керування 7 і

системою газового аналізу 8. Газогенератори призначені для генерування

РГС шляхом спалення діоксиду вуглецю. Складаються з генератора, апарата для

очищення і кількох додаткових елементів. Серійно випускається установка

УРГС2Б, до якої входять генератор ГНС2Б і апарат очищення А02Б. Пристрій

установки УРГС2Б дає змогу використовувати окремо генератор, апарат очищення. Генератор застосовується для зниження концентрації кисню і підвищення вмісту

діоксиду вуглецю, апарат очищення – у разі надмірного зростання концентрації

діоксиду вуглецю і зниження концентрації кисню. Установка вмикається тільки

за умови одночасного зростання концентрації кисню і діоксиду вуглецю. 1.10.7. Будова та принцип роботи морозильних апаратів У

сучасній холодильній техніці застосовують такі типи контактних морозильних

апаратів: з інтенсивним рухом повітря, флюїдизаційно-конвеєрні апарати,

багатоплиткові морозильні апарати, контактні та ін. На малих

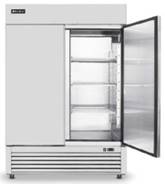

переробних підприємствах можна використовувати

холодильні шафи для короткочасного зберігання сировини і готової продукції. Такі апарати застосовують як для охолоджування, так і заморожування

різноманітних за формою і розмірами продуктів, що надходять на обробку в

відносно невеликих кількостях. Апарати універсальні, прості та надійні в

експлуатації, не вимагають значних затрат ручної праці. Всередині теплоізоляційної камери 1

(рис. 15) знаходяться повітроохолоджувач 2,

вагонетка 3 та канал з відбивачами 4 у верхній частині апарата для

організації поперечного руху повітря. Повітря з каналу всмоктується

вентилятором, проходить через повітроохолоджувач, після цього обдуває

продукти і знову надходить у канал. Продукт (м'ясо,

риба, птиця, овочі, плоди) в упаковці або без неї вкладають на металеві листи

(лотки) з проміжком, необхідним для циркуляції повітря, і встановлюють на

вагонетку, яка закочується в апарат через завантажувальні двері. У подібних

апаратах режим обробки продукту залежить від температури, що створюється в

повітроохолоджувачі.

Рис. 15. Схема роботи холодильної шафи: 1 – теплоізоляційна камера; 2 – повітроохолоджувач; 3 – вагонетка; 4

– відбивачачі Промисловість випускає середньотемпературні (тип ШХ) і низькотемпературні

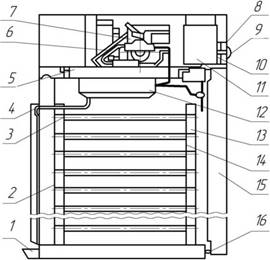

(тип ШН) холодильні шафи. Середньотемпературна холодильна шафа ШХ-1,40 (рис. 16) складається

з корпусу і машинного відділення. Корпус зібраний з панелей, виконаних у

вигляді металевих рам, із внутрішнього боку облицьованих листами з

алюмінієвого сплаву, а із зовнішнього – сталевими, лицьовий бік яких

пофарбований у білий колір. Між обшивками є теплоізоляція – пінополістирол. У

більшості конструкцій шаф (ШХ-1,40 і ШН-1,0) простір між обшивками залито

пінополіуретаном. Щільність прилягання дверей забезпечується полівінілхлоридною прокладкою,

магнітною вставкою і спеціальним замком, що замикається ключем. Об'єм охолодження висвітлюється лампою розжарювання, що автоматично

вмикається під час відкривання дверей шафи і вимикається під час їх

закривання. У більшості холодильних шаф машинне відділення розташоване над

охолоджуваним об'ємом. Усі вузли холодильної машини встановлені на

теплоізольованій плиті. На верхній її поверхні розміщено холодильний агрегат

з фільтром-осушувачем, теплообмінник, терморегулювальний вентиль і шафу

електроустаткування, на нижній – повітроохолоджувач, лампу освітлення й

мікроперемикач. У холодильних шафах ШХ-1,40 і ШН-1,0 продукт охолоджується за рахунок

активного переміщення холодного повітря, що подається вентилятором

повітроохолоджувача. У холодильних шафах з випарником теплоносій переміщується завдяки різниці

питомої ваги холодного і теплого повітря.

Рис. 16 Середньотемпературна холодильна шафа

ШХ-1,40: 1 – піддон для збирання талої води; 2 – корпус шафи: 3 – піддон

повітроохолоджувача; 4 – трубка для відведення талої води; 5 – теплоізольована плита; 6 – теплорегулювальний

вентиль; 7 – холодильний агрегат; 8 – щит керування і сигналізації; 9 – сигнальна

лампа; 10 – манометричний термометр; 11 – щит електроустаткування; 12 – повітроохолоджувач; 13

– опорні скоби для функціональних ємкостей; 14 – ємкості; 15 – двері; 16 – ущільнення дверей Керування холодильною шафою в режимах охолодження і відтавання випарника

здійснюється автоматично.

Рис. 17. Холодильні шафи Холодильні шафи, прилавки,

вітрини Збірні холодильні камери призначені для короткочасного зберігання охолоджених (тип КХС) або

тривалого зберігання заморожених (тип КХН) продуктів. Конструктивно вони

бувають трьох типів: щитові, панельні й блокові. Камери щитового типу збирають з окремих щитів (стінових, підлогових і

стельових). Камери панельного типу мають уніфіковані стінові плоскі панелі, кутові і

Т-подібні елементи для перегородок, що дає можливість збирати їх із

внутрішнім об'ємом від 6 до 300 м. Камери цього типу є найперспективнішими,

оскільки їхні панелі мають заливну теплоізоляцію, зручні для транспортування

й обладнані вбудованими вузлами для стикування, що спрощує їх складання. Камери блокового типу складаються з готових блоків (стінових П-подібних,

машинного блока тощо). Їх поставляють споживачам разом із холодильним

агрегатом, цілком готовими до роботи. Проте незручність транспортування

окремих блоків цих камер обмежує їхня місткість.

Рис. 18. Збірна низькотемпературна камера

КХН-1-8,0: а – розріз; б – вигляд

спереду: 1 – панель підлоги; 2 – бічна панель;3 – замок

дверей; 4 – двері; 5 – світильник; 6 – панель дверей; 7 – шафа електроустаткування; 8 – теплорегулювальний

вентиль; 9 – холодильний агрегат; 10 – повітроохолоджувач; 11 – короб; 12 –

відбивач; 13 – труба; 14 – гак; 15 – панель стелі; 16 – штахет-полиця; 17 – огородження холодильного

агрегату; 18 – щит керування Для м'ясопереробних підприємств малої і середньої потужності випускають

низькотемпературні камери КХН-1-8,0 і КХН-1-8,0К панельного типу. У камері КХН-1-8,0 заморожені продукти зберігають на полицях-решітках, а

м'ясні туші підвішують на гаки. Полиці-решітки можна регулювати по висоті. У камері КХН-1-8,0К продукти зберігають у пересувних контейнерах

(розмірами 800×700×1700 мм) з колесами. Збірна низькотемпературна камера КХН-1-8,0 (рис. 18) зібрана з панелей,

з'єднаних між собою ексцентриковими стяжками. Для досягнення щільного прилягання

панелей між собою застосоване з'єднання типу шип-паз.

Рис. 19. Холодильні камери Серед апаратів, у

яких як тепловідвідне середовище використовують газ (вуглекислий газ,

повітря), найпоширенішими є повітряні морозильні апарати. Вони складаються з відсіків: вантажного, в якому

міститься продукт, що заморожується, і повітроохолоджувачів. Останній,

залежно від конструкції апарата, може розміщуватися поряд з вантажним

відсіком, під ним або над ним. Секції

повітроохолоджувачів виготовляють із гладеньких або оребрених труб, у яких

кипить холодоагент (найчастіше аміак). Він циркулює за допомогою насоса або

за рахунок різниці тисків конденсації і кипіння (в апаратах з малим

гідравлічним опором). Залежно

від способу заморожування продуктів і типу їхніх засобів, що переміщують

повітряні маси, швидкоморозильні апарати поділяють на візкові, конвеєрні та

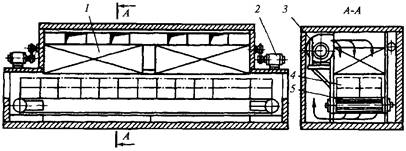

гравітаційні. Швидкоморозильний апарат тунельного типу АСМТ (рис. 20) складається

з камери, випарників, вентиляторів, повітроохолоджувача і візка. Призначені для заморожування продукти вкладають у лотки

(ящики), встановлювані на візки, і розміщують у морозильній камері

перпендикулярно до потоку холодного повітря. Під час проходження через

ребристо-трубні випарники повітря охолоджується до температури –35 °С.

Циркуляція його здійснюється осьовими вентиляторами. У конструкції апарата

застосовані модульні тришарові теплоізоляційні панелі, що з'єднуються між

собою за типом шип-паз.

Рис. 20. Швидкоморозильний

апарат тунельного типу АСМТ: а – загальний вигляд; б – схема: 1 – морозильна камера; 2 –

випарник; 3 – вентилятор; 4 – візок Тривалість заморожування продукту до -18°С (за початкової температури

+20°С) становить 3,5–4,0 год. Кількість візків (від 3 до 6) залежить від

довжини камери (2600, 3800, 4400 і 5600 мм). Швидкоморозильні апарати АСМТ працюють за циклічним принципом –робочий

цикл заморожування чергується з підготовчим, при якому в

труби повітроохолоджувача насосом подається гаряча вода для зняття з

них снігової шуби. Отримана при цьому вода надходить у спеціальний піддон. Швидкоморозильні апарати візкового типу конструктивно майже не

відрізняються від збірних низькотемпературних камер. Найістотнішою

відмінністю є використання потужніших холодильних систем, що мають, як

правило, автономний холодильний агрегат. Такий агрегат працює тільки на аміаку.

Рис. 21. Апарат тунельного типу: а – загальний вигляд; б – схема роботи

video не поддерживается

вашим. Морозильний апарат тунельного

типу Конвеєрні морозильні апарати складаються з вантажного і повітроохолоджувального відсіків.

Повітроохолоджувальний відсік забезпечує ефективне охолодження продукту, що

переміщується конвеєром. Морозильні апарати конвеєрного

типу поділяють на апарати з ланцюговим і стрічковим конвеєрами. Конвеєрний повітряний морозильний

апарат застосовують для заморожування фасованих плодів та овочів і може

бути виготовлений зі сітчастим конвеєром і поперечним рухом повітря або із

стрічковим конвеєром і поздовжнім рухом повітря. Для заморожування плодів та овочів врозсип використовують повітряні

морозильні апарати зі сітчастим конвеєром 5

(рис. 22), через який продувається холодне повітря з охолоджувача 1 за допомогою відцентрового

вентилятора 3, який працює від

приводу 2.

а

б Рис. 22. Конвеєрний повітряний апарат: а – з поперечним рухом повітря:1 – повітроохолоджувач; 2 – привід; 3 – вентилятор; 4 – продукт;5 –

сітчастий конвеєр; б – з поздовжнім рухом

повітря: 1 – вентилятор; 2 – повітроохолоджувач; 3 –

продукт; 4 – сітчастий конвеєр Стрічковий конвеєр 4

морозильного апарату (рис. 22 б) дозволяє заморожувати картоплю, моркву,

буряк та інші упаковані продукти 3 з допомогою повітроохолоджувача 2 та відцентрового вентилятора 1, які забезпечують поздовжній рух

повітря. Технічна

характеристика конвеєрного морозильного апарату

поддерживается

вашим браузером. Морозильний конвеєр тунельного типу Морозильні

апарати зі спіральним конвеєром слугують для

охолодження м'яса й риби. Ними оснащені рефрижераторні судна. Закордонні фірми також випускають апарати, що мають спіральний конвеєр. Незважаючи на складну просторову конструкцію спірального конвеєра, апарати

цього типу мають менші габаритні розміри і велику продуктивність порівняно з

іншими. Для заморожування продуктів тваринного і рослинного походження в

блоках-формах або коробках застосовують гравітаційні морозильні апарати. Від інших повітряних

морозильних апаратів вони відрізняються способом переміщення блоків-форм із

продуктами, що заморожуються у вантажному відсіку. Блоки-форми встановлюють

на спеціальну каретку, що є звареною з кутової сталі рамою, на торцях якої є

ролики (підшипники). У середині апарата каретка проштовхується гідравлічним

або електричним приводом по горизонтально розташованій напрямній (рейці).

Наприкінці кожного ряду напрямних каретка з блоками-формами висувається на

спеціальні механізми (гребінки) і під дією сили ваги опускається до рівня

наступних напрямних. Довжина, а також кількість рядів напрямних по висоті

апарата визначають його продуктивність. Добова продуктивність

швидкоморозильного гравітаційного конвеєрного апарата ГКА-4 з кількістю

напрямних 12, 10 і 8 становить відповідно 21,5, 18,2 і 14 т. При цьому м'ясо

з початковою температурою +18°С охолоджується до –18°С. Відсутність тягових ланцюгів, що спрямовують зірочки і натяжні механізми

у гравітаційних апаратах, робить їх економічнішими з погляду питомих витрат

металу й електроенергії порівняно з конвеєрними. Плитчасті морозильні апарати використовують для заморожування різних харчових

продуктів у блоках. Порівняно

з повітряними апаратами за однакової продуктивності на плитчасті припадає у

1,5 разу менше площі, питома витрата енергії в цих апаратах на 25 – 30%

нижча. Основним

робочим органом плитчастих апаратів є морозильні плити, які виготовляють з

алюмінію і мають усередині канал для проходження холодоагенту. Кожна

морозильна плита з'єднується гнучкими шлангами з нагнітальним і

відсмоктувальними колекторами холодильної установки. Морозильні плити з

холодоагентом, що циркулює у них, притискуються до продукту

(тиск 5–100 кПа), що в упакованому або не упакованому вигляді вміщений у

блоки-форми (окантовки), і таким чином забезпечують ефективний теплообмін

продукту й охолодної поверхні апарата. Відсутність

проміжного холодоносія, добрий контакт продукту з морозильною камерою,

заморожування м'яса в блоках у плитчастих апаратах порівняно з заморожуванням

у повітряних у 2–3 рази. Товщина

блоків, що заморожуються, становить 65–100 мм. Маса їх може змінюватися в

межах 0,2–12 кг. Звичайне заморожування ведуть за температури холодоагенту в

морозильних плитах –35...–40°С. Залежно

від розташування морозильних плит розрізняють горизонтально-плитчасті,

вертикально-плитчасті й роторні апарати. На

підприємствах м'ясної і молочної промисловості широко застосовують морозильні

лінії ФБМ-1 і ФБМ-2 з мембранними апаратами і автоматизовані роторні

морозильні апарати МАР, АР-СА і УРМА. За принципом роботи мембранні морозильні апарати не відрізняються від

вертикально-плитчастих, а за ефективністю поступаються роторним. У роторних апаратах блоки продукту заморожують у дво- або триплитчастих

автономних секціях, що радіально кріпляться до горизонтально розташованого

вала, утворивши в такий спосіб ротор. Пустотілий вал ротора також

використовується для подавання холодоагенту або холодоносія в морозильні

плити і відведення його від них. Оскільки роторні апарати мають значний

гідравлічний опір, холодоагент подається в апарат звичайним циркуляційним

насосом. Відмінною рисою роторних апаратів є їхній циклічний принцип роботи, тобто

тоді як одна морозильна секція розвантажується і завантажується, в інших

відбувається процес заморожування. Заморожування у рідких холодоносіях або кріогенних рідинах більш

ефективне, ніж у повітряному середовищі, бо інтенсивність тепловідводу від

продукту при цьому різко зростає. Кріогенне заморожування харчових продуктів рідким азотом протікає швидко і за

дуже низьких температур. Існує кілька способів заморожування харчових

продуктів за допомогою рідкого азоту: за безпосереднього контакту з

газоподібним азотом; зануренням в азот; зрошенням рідким азотом. За звичайних

умов азот – інертний газ без запаху і смаку, що під

час контакту з харчовими продуктами шкідливого впливу на них не робить.

Одержують азот шляхом скраплення повітря з наступним його поділом на азот і кисень у

ректифікаційних колонах, використовуючи різниці температур кипіння за

атмосферного тиску: азоту – 196 °С, а кисню – 183 °С. Продукт у них заморожується швидко, що забезпечує його гарну якість і

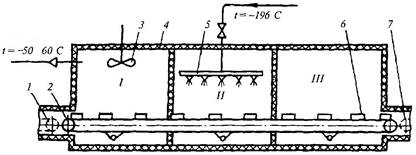

невеликий розмір втрат маси (до 0,5%). Схему апарата для заморожування продуктів

рідким азотом наведено на рис. 10.10.23. Апарат – це решітчастий конвеєр 2,

теплоізольований камерою 4, в якій

розміщені вентилятор 3 і

зрошувальний пристрій 5. Для

максимального використання охолоджуючого ефекту азоту апарат по довжині розділений

на три зони. Пара азоту з середньої зони ІІ

за допомогою вентилятора спрямовується в зону попереднього охолоджування І, де продукт 1 (може бути упакований в тонку, щільно прилеглу плівку)

охолоджується до –1° С. Після цього продукт надходить у зону

зрошення ІІ, де відбувається його

повне заморожування (температура в центрі до –10° С). Рідкий азот, який не

випарувався, стікає в резервуар для рідкого азоту і насосом подається знову в

форсунки. В останній третій зоні температура продукту вирівнюється по об'єму

в середовищі газу. Продукт виводиться з апарата з температурою близько –20°

С. Азот виходить з установки з температурою –50 –60° С.

Рис. 23. Принципова схема установки для

заморожування продуктів рідким азотом: 1 – конвеєр завантаження; 2 –

вантажний конвеєр; 3 – вентилятор; 4 – камера; 5 – колектор; 6 – продукт; 7 –

конвеєр вивантаження Кріогенні технології у харчовій промисловості

video не

поддерживается ваши Проектування холодильних систем –

Холод-проект Питання для самоконтролю 1. Для чого використовують

холодильне обладнання? 2. Що таке охолодження і

замороження продукції? 3. Яка загальна

класифікація холодильного обладнання? 4. Яка будова і принцип

роботи камер охолодження? 5. Які ви знаєте камери

заморожування м’яса? 6. Принцип роботи камер

заморожування? 7. Що таке морозильний

конвеєрний апарат? 8. Що таке криогенне

заморожування продукції? 9. Які ви знаєте способи зберігання плодів і овочів? 10. Які бувають сховища плодів і овочів? 11. Які ви знаєте системи вентиляції сховищ? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||