|

|

|

Технологія виробництва і

переробки продукції свинарства Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10. Первинна переробка

продукції свинарства |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10.1. Загальні поняття про

якість свинини та її харчову цінність 10.2. Підготовка

свиней до реалізації, транспортування у різні пори року 10.3. Забій та

первинна обробка свиней 10.4. Товарне і

органолептичне оцінювання свинини та продуктів її переробки. розбирання туш 10.1. Загальні

поняття про якість свинини та її харчову цінність М’ясо є одним з найцінніших

продуктів харчування. Воно необхідне як матеріал для побудови тканин

організму, синтезу і обміну речовин, як джерело енергії. М’ясо є основним

білковим продуктом харчування та одним з важливих джерел надходження жирів в

організм людини. М’ясо та м’ясопродукти –

традиційна і одночасно унікальна складова частина раціонів харчування.

Унікальність м’яса полягає у високій енергоємності, збалансованості

амінокислотного складу білків, наявності біологічно активних речовин і

високій засвоюваності, що в сукупності забезпечує нормальний фізичний і

розумовий розвиток людини. Нині зросли потреби населення в м’ясних продуктах

високої якості – з привабливим товарним виглядом, смаковими і технологічними

властивостями, а також високою харчовою цінністю. Якість м’ясопродукту – це

широкий спектр властивостей, що характеризує харчову, біологічну та

енергетичну цінність, безпечність, а також органолептичні,

структурно-механічні, функціонально-технологічні характеристики продукту та

ступінь їх проявлення. Під якістю м'яса розуміють

сукупність властивостей, які виявляють придатність м'яса для харчування, в

них входять показники повноцінності (харчова і біологічна) та

санітарно-ветеринарної безпечності (доброякісність і безпечність). Під доброякісністю розуміють

відсутність у м'ясі процесів псування (гниття, окислення, прогіркання,

пліснявіння та ін.). Показники безпеки – відсутність у м'ясі

бактеріологічних, хімічних, механічних, патогенів (патогенних мікробів,

грибів, гельмінтів, токсинів, механічних домішок та ін.). Виявлення всіх цих показників

відбувається під час ветсанекспертизи продуктів забою. Основними показниками якості

м'яса, які викликають певний інтерес у споживача, є колір, смак, аромат, соковитість,

ніжність м'яса. Для м’ясної промисловості важливими є функціонально-технологічні

властивості (вологоутримувальна, вологозв`язувальна, жироутримувальна,

емульгувальна, гелеутворюальна та інші властивості). У сучасних умовах якість

м'яса оцінюють комплексно – якість і безпеку. Якість м’яса – комплексний

показник, на який впливає низка факторів (рис.10.1.1).

Наявність у м'ясі фарбувальних

речовин (90 % міоглобіна і 10 % гемоглобіна), в основному, обумовлює колір

м'яса. На його інтенсивність впливає вид, порода, стать, вік, спосіб

відгодівлі тварин, а також умови і тривалість зберігання та процеси його дозрівання.

Колір м'яса в певній мірі залежить від рН. Свинина при рН 5,6 має

рожево-червоний колір, а при рН 6,5 і вище – темний. Рожево-червоніший колір

свинини відповідає доброму знекровленню туші й свіжому м'ясу. Основними показниками якості

м'яса є смак і аромат, що утворюються за рахунок вмісту і певного

співвідношення екстрактивних речовин, які легко окислюються як нестійкі до

високих температур. Смак і аромат залежить також від віку, статі тварин,

співвідношення тканин, кількості і розміщення жиру та ін. У м'ясі молодих

тварин ці якісні показники менш виявляються у порівнянні з м'ясом дорослих

тварин. Смак м'яса, яке отримано від перевтомлених тварин, погіршується. Запах або присмак м'яса може

залежати і від статевої належності тварин (кнури), складу раціону, особливо

під час згодовування рибного борошна та відходів риби. Консистенція м'яса залежить, в

основному, від його ніжності, соковитості та м'якості. Встановлено, що

соковитість, ніжність, смак та інші товарознавчі та технологічні властивості

залежать від вологоутримувальчних особливостей м'яса. Тому знання цих

особливостей м'яса в різному його стані і під час зберігання мають важливе

практичне значення. М'ясо темнішого кольору, соковитіше менше втрачає масу

під час варіння. Високий показник рН збільшує вологоутримувальну властивість

м'яса. При рН 6,8 ніжність м'яса найбільш виявляється і зменшується у разі

зменшення мармуровості м'яса. Харчова цінність м'яса – це властивість його за своїм хімічним складом відповідати формулі

збалансованого харчування у співвідношенні: білок – 1, жири – 1,2, вуглеводи

– 4,6 частини. Вона проявляється у вмісті в ньому білків, жирів, вітамінів,

мінеральних, екстрактивних та інших біологічно активних речовин. Біологічна цінність м'яса

характеризується якістю білкових компонентів і проявляється ступенем

засвоєння азоту м'яса в організмі тварин, що ростуть. Вона залежить від

амінокислотного складу білків м'яса, його збалансованості, засвоюваності та

інших структурних особливостей білків. Енергетична цінність м'яса

визначається частиною енергії, яка звільняється в процесі біологічного

окислювання і забезпечує фізіологічні функції організму (ккал або кДж). Свинина характеризується

високою харчовою цінністю. Її використовують для приготування перших і

других страв, великого асортименту ковбас, окостів, шинки, рулету, буженини,

корейки, грудинки і багатьох інших виробів, що мають попит у населення. У табл. 10.1 наведено середній

хімічний склад різних видів свинини – м'ясної, беконної та жирної. Таблиця 10.1 Середній хімічний склад свинини

У свинині, в порівнянні з

яловичиною і бараниною, міститься менше води і більше сухої речовини. Крім

того, для свиней характерний більший забійний вихід. Свинина відрізняється високим вмістом

повноцінного і легкозасвоюваного білка, незамінних амінокислот. У ньому

менше, ніж в інших видах м'яса, таких неповноцінних білків, як колаген і

еластин. Таблиця 10.2 Середній хімічний склад окремих відрубів

У тушах свиней жирної

вгодованості міститься більше білків саркоплазми, а в тушах нежирних свиней

– більше міофібрилярних білків. Кількість вказаних білкових фракцій

підвищується зі збільшенням маси тварини. За сильного виснаження тварин

діаметр волокон зменшується в 2-а рази і м'ясо стає жорсткішим, оскільки в

ньому підвищується питома вага сполучної тканини. Білки м'язової тканини

свиней різної вгодованості розрізняються за вмістом амінокислот. При цьому з

підвищенням жирності свинини і зменшенням кількості білка вміст амінокислот

відповідно зменшується. Харчова цінність свинини

залежить від вмісту в туші тканин (табл.10. 3). Таблиця 10.3 Склад тканин туші свиней

Жири. Присутність жирової тканини додає свинині високу калорійність, робить її

ніжною, ароматною, але надмірно висока кількість жиру в свинині призводить до

відносного зменшення вмісту білка і зниження її харчової цінності. Свинячий шпик, у порівнянні з

яловичим і баранячим салом має кращий смак, добру засвоюваність і є

висококалорійним продуктом. Біологічна цінність внутрішньом'язового і

підшкірного жиру свиней обумовлюється підвищеним вмістом незамінних

поліненасичених жирних кислот, особливо арахідонової, і дефіцитними

вітамінами (А і Е). Мінеральні речовини. У табл. 10.4 і 10.5 наведений вміст мінеральних речовин і вітамінів у

свинині. Таблиця 10. 4 Вміст мінеральних речовин у свинині (на 100 г продукту)

Свинина відрізняється від м'яса

інших домашніх тварин підвищеним вмістом вітамінів групи В. Таблиця 10. 5 Вміст вітамінів у свинині (на 100 г продукту)

Органолептична характеристика свинини

і продуктів її переробки. Для всебічної

характеристики якості свинини і продуктів її переробки необхідно визначити

інтенсивність забарвлення (колір), смак і запах, ніжність, консистенцію, соковитість,

вологоємність та ін. Нормальний колір м'яса у свиней

меншої ма- си – рожевий, у більшої – темно-рожевий. Бліде забарвлення м'яса у

відгодованих свиней вказує на наявність пороку якості м'яса – РSЕ. Така свинина зі світлим забарвленням недостатньо ніжна за консистенцією,

водяниста і характеризується зниженими технологічними властивостями і

підвищеними втратами під час варіння і переробки. Смак і запах свинини, як інших

видів м'яса, визначаються вмістом у ньому азотистих екстрактних речовин, що

є продуктом білкового обміну. До чинників, що впливають на смакові якості

свинини, відносяться вміст внутрішньом'язового жиру (мармуровість),

співвідношення між м'язовою і жировою тканиною. Смак і запах свинини

визначають шляхом дегустації. Ніжність свинячого м'яса

визначається в значній мірі кількістю і якістю сполучної тканини в м'язових

пучках, вмістом внутрішньом'язового жиру, діаметром м'язових волокон. За

підвищеного вмісту в м'ясі сполучної тканини ніжність знижується. Важлива властивість м'яса –

вологозв’язувальна здатність, яка визначається кількістю зв'язаної води, що

міститься в ньому. Що більше в м'ясі зв'язаної води, то краще його

технологічні властивості. Всі ознаки, що визначають

смакові якості й товарний вид свинини (вологоутримувальна здатність, колір,

ніжність, мармуровість) – високоуспадковувані показники – колір м'яса

(0,71), вологоутримувальна здатність (0,59), вміст триптофану (0,58) і площа

м'язового волокна (0,54), дещо гірше – вміст жиру в м'язовій тканині. М'ясо доброї якості має

вологоутримувальну здатність у межах 53–66 %. Білково-якісний показник

(відношення триптофану до оксипроліну) змінюється у різних порід свиней у

досить широких межах (від 6,65 до 10,73). Свині для забою мають

відповідати вимогам ДСТУ 4718:2007 «Свині для забою», чинному ветеринарному

законодавству та Правилам передзабійного ветеринарного огляду тварин і ветеринарно-санітарної

експертизи м'яса та м'ясних продуктів. Категорії свиней для реалізації на м’ясопереробні

підприємства наведені в таблиці 10.6. Таблиця 10. 6 Категорії свиней відповідно до ДСТУ 7158:2010

Примітка 1. Жива маса – це маса свиней з відрахуванням затверджених у встановленому

порядку знижок з фактичної живої маси. Примітка 2. Самці першої–екстра категорії мають бути кастрованими не пізніше, ніж у

двомісячному віці, другої, третьої і четвертої категорій – не пізніше, ніж у

чотиримісячному віці. Примітка 3. Свиней, які відповідають вимогам першої–екстра категорії, але у них є

на шкурі пухлини, висипи, пігментовані плями, синці, травматичні пошкодження

підшкірної тканини, відносять до другої категорії. Примітка 4. Свиней, які не відповідають вимогам табл. 6, крім шостої категорії

(кнурці), відносять до худих. Примітка 5. Кнурців, які не відповідають вимогам табл. 6, та кнурів відносять до

нестандартних. 10.2. Підготовка свиней до реалізації, транспортування у різні пори року Свиней, призначених для забою,

транспортують на м’ясопереробні підприємства, як правило, спеціалізованим

автомобільним транспортом (рис. 10.2.1). Перевезення свиней – складний і

трудомісткий процес, який потребує чіткої організації і вжиття цілої низки

заходів за повного дотримання встановлених правил.

Благополуччя перевезення свиней

залежить від ступеня підготовки їх у господарстві, стану здоров’я перед

відправленням, якості транспортних засобів, швидкості перевезення, умов

завантаження та розвантаження, виконання супровідним персоналом своїх

обов’язків і суворого дотримання ветеринарно-санітарних правил. Дозвіл на перевезення свиней у

рамках території району дає головний лікар ветеринарної медицини.

Перевезення тварин всіма видами транспорту здійснюється тільки під контролем

ветеринарної служби. Будь-яке транспортування свиней дозволено за умови

оформлення на кожну партію ветеринарного свідоцтва, дійсного впродовж трьох

діб з моменту видачі й тільки від пункту відправки до вказаного в документі

м’ясопереробного підприємства і товарно-транспортної накладної. Останню

оформляють у трьох примірниках, із яких один – залишається у господарстві,

другий – у запечатаному конверті старший супровідник передає на м’ясопереробне

підприємство, а третій, після оформлення прийнятої продукції, – повертають

відправнику.

Зважування свиней, призначених

для транспортування, слід проводити не раніше 3-ох годин після останньої годівлі

та напування. Як правило, зараз для цього процесу використовують спеціальні

ваги (рис.10.2.2), які мають розташовувати на межі сірої та брудної зон

підприємства з виробництва свинини. Групи свиней формують із

розрахунку місткості одного транспортного засобу з урахуванням маси тварин та

їх фізіологічного стану. Під час тривалого перевезення

господарство, власник тварин, зобов’язане забезпечити свиней якісним

комбікормом із розрахунку 2,5 кг на одну голову. Як підстилку можна

використовувати солому, тирсу, стружку або волокнистий торф. Старшим

супровідником призначають постійного працівника господарства, який має

досвід перевезення свиней цим видом транспорту. Для транспортування свиней на

м’ясопереробні підприємства використовують спеціальні та звичайні бортові

автомобілі. Транспортні засоби мають бути чистими і відповідно обладнаними

(рис. 10.2.1). Заборонено транспортувати свиней на автомобілях, які

використовують для перевезення отрутохімікатів і нафтопродуктів. Завантаження

тварин на скотовози організовують за допомогою відкидного трапу, а в

пристосовані автомобілі – зі спеціальних майданчиків-трапів і платформ.

У жаркий період року норму навантаження свиней

зменшують на 10 – 15 % для запобігання перегріванню і тепловим ударам Свиней вантажать з таким

розрахунком, щоб тварини могли вільно лежати. Допускається одночасне

перевезення свиноматок і кастрованих кнурів, дорослих свиней і добре

розвинених підсвинків. Влітку свиней транспортують у

найпрохолодніший час доби, а на підлогу причепу насипають пісок, змочений

водою. У холодний період підстилка має бути сухою і теплою.

Заборонено перевозити свиней автомобілями

всіх систем за температури нижче – 20 ºC і вище +25 ºC. Для

супроводження свиней у дорозі призначають супровідників, швидкість руху

автомобілів на асфальтованих дорогах – не вище 60 км, на бруківці та

щебеневих – 45 км, на ґрунтових – не вище 25 – 30 км за годину. Для

перевезення свиней на невелику відстань, що за часом займає не більше 6-и

годин, свиней не годують. Використаний автотранспорт після механічного

очищення дезінфікують (рис 10.2.4). Перевезення автотранспортом

значно впливає на організм свиней, особливо тривале незручне положення тіла

за неправильного або дуже тісного їх розміщення. Низькі температури свині

переносять краще, ніж високі. Втрати живої маси свиней залежать від відстані

та часу перевезення і наведені в таблиці 10.7. Таблиця 10.7 Норми втрат живої маси свиней під час перевезення автотранспортом, %

Під час перевезення автотранспортом у свиней

можуть спостерігатися незначні травми у вигляді пошкоджень і невеликих ран по

всьому тілу, іноді мають місце переломи кінцівок і ребер. Розтягнення і

розриви сухожилків, переломи, вивихи кінцівок виникають частіше під час

перевезення свиней без підстилки на слизькій підлозі причепу. Перед забоєм свиней утримують

не менше 12 годин. Мета передзабійного утримання – відпочинок,

підготовка до забою, відновлення фізіологічного стану тварин і забезпечення

ритмічної роботи цеху забою тварин. Кінцева якість свинини залежить

від різноманітних факторів на етапі передзабійного утримання худоби (табл.

10.8). Таблиця 10.8 Фактори, які впливають на якість м'яса на етапі передзабійного утримання

тварин

Особливої уваги потребують свині

через те, що вони більш збудливі та легше зазнають стресу, ніж велика рогата

худоба, також чутливість до стресу є генетично успадковуваною організмом

свиней. Знизити вірогідність стресу у

тварин дозволяє дотримання вимог: • підтримка стабільного раціону

годівлі тварин в останні 7–10 діб їх перебування на промислових комплексах;

інколи забезпечення тварин кормом у надлишку для підвищення запасу глікогену

у м’язах; за 10–12 год до початку завантаження тварин годівлю припиняють; • скорочення періоду

завантаження та розвантаження тварин на транспортні засоби, обережне

поводження з тваринами у цей період для зниження фізичного та психологічного

навантаження; • уникання впливу на тварин

зовнішніх факторів: різких коливань температури, зміни відносної вологості

повітря, яскравого освітлення; температура середовища у період

транспортування має бути у межі – 5–20°С, усунення протягів та дії прямого

сонячного світла, стеження за циркуляцією повітря; у літній період

транспортування свиней у нічний час або вранці; • не допущення стану фізичної

втоми у тварин у період транспортування, а також фізично ослаблених та

хворих тварин; • тривалість і швидкість

транспортування мають бути мінімальними; • належне обладнання, оснащення

вентиляцією, перегородками для відокремлення тварин, годівницями

транспортні засоби; • дотримання

ветеринарно-санітарних та зоогігієнічних вимог з утримання тварин. • підготовка тварин до забою є

важливим засобом збереження якості м'яса. Існує два варіанти передачі худоби

після транспортування на забій: після передзабійної витримки та без неї. Передзабійну витримку роблять

для тварин, які перебували тривалий час в умовах транспортування.

Застосування передзабійної витримки забезпечує фізичний відпочинок тварин,

зняття нервового напруження, їх адаптацію до нових умов, відновлення захисних

функцій організму. За технологічними характеристиками та мікробіологічним

показниками м'ясо відпочилих тварин краще, ніж стомлених; також передзабійна

витримка супроводжується частковим звільненням шлунково-кишкового тракту та

полегшує виконання таких операцій, як зняття шкури та вилучення внутрішніх

органів. Для реалізації свиней є

встановлений порядок оформлення документації. На м’ясопереробні підприємства

свиней приймають за живою вагою і вгодованістю або за масою та якістю м’яса.

Під час приймання тварин дотримуються чинних правил прийому. На кожну партію свиней, що

надходять на підприємство з колективного господарства (товариства),

оформляють такі супровідні документи: • ветеринарне свідоцтво; • товарно-транспортну накладну; • журнал про передзабійну підготовку; • протокол погодження ціни. На забійних свиней, яких

закуповують у приватних осіб (господарств), потрібні такі супровідні

документи: • ветеринарне свідоцтво; • закупівельний акт; • протокол погодження ціни; • довідка з сільської ради про

належність тварин; • товарно-транспортна накладна (у разі закупівлі

через заготівельні пункти). Без дозволу ветеринарного лікаря

вивантаження свиней і допуск їх на територію переробного підприємства не

дозволяється. Ветеринарно-санітарний огляд

свиней здійснюють згідно з Правилами ветеринарного огляду забійних тварин і

ветеринарно-санітарної експертизи м’яса і м’ясних продуктів. Після прибуття партію свиней

попередньо оглядає лікар ветеринарної медицини, перевіряє супровідні

документи і робить відмітку в товарно-транспортній накладній про час

надходження партії. Після цього з дозволу ветеринарного лікаря у присутності провідника

худобу розвантажують з транспорту по трапах на спеціальні майданчики

вивантаження, обладнані розколами. Одночасно перевіряють

правильність заповнення всіх супровідних документів. Лікар ветеринарної медицини

перевіряє відповідність кількості, статі і віку доставлених тварин

зазначеним у товарно-транспортній накладній. Якщо розходжень не виявлено, то

ветлікар ставить штамп-пропуск на товарно-транспортній накладній і визначає

порядок приймання свиней на скотобазу. 10.3. Забій та первинна обробка свиней

Після ветеринарної експертизи

відповідно до Правил ветеринарного огляду забійних тварин та

ветеринарно-санітарної експертизи м’яса та м’ясних продуктів, свиней

направляють на забій. Для цього тварин за

необхідності сортують на однорідні групи за вгодованістю, статтю, віком і

станом здоров'я. У загонах передзабійного утримування свиней тримають 12

годин. Впродовж цього часу їх не годують, але дають без обмеження воду. За 2

години до забою водопоїння припиняють (рис. 10.3.1). Передзабійна витримка сприяє

очищенню від вмісту шлунково-кишкового тракту, видаленню із організму

продуктів обміну речовин, що в кінцевому результаті поліпшує дозрівання

м'яса і санітарний стан виробничих приміщень підприємства. За режимом витримки

здійснюється суворий контроль. Перед забоєм тварин для

запобігання забрудненню миють під душем впродовж 3–5 хв (рис. 10.3.2). При цьому свиней не дозволяють

бити, оскільки у зляканих тварин знекровлення відбувається недосить повно

(м'ясо буде темне, вологе, низької якості і погано зберігатися), крововиливи

погіршують якість м'яса, його товарний вигляд, якість шкіряної сировини,

під час очищення тканин навколо крововиливів збільшуються відходи м'яса. На

забій тварин подають без різких окриків і ударів, підганяють легкими

палицями-ляпавками або електропоганялами. На сучасних підприємствах

майданчики для передзабійної витримки свиней обладнані системою

автоматичного переганяння тварин (рис. 10.3.3), яка забезпечує безстресову

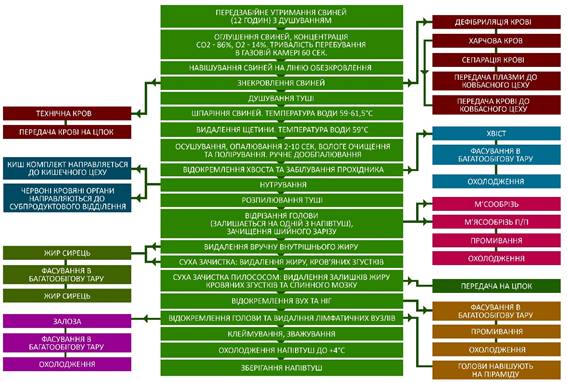

доставку свиней до місця їх оглушення у забійному цеху. Первинна переробка свинини

розпочинається у забійному цеху і проходить відповідно до технологічної

карти ( рис. 10.3.4).

Забій та переробку свиней мають

здійснювати з дотриманням санітарних правил для підприємств м’ясної

промисловості. У випадку виявлення патологічних змін у процесі оброблення

свинячих пів туш, оброблення зупиняють згідно з правилами ветсанекспертизи.

Туші оглядає ветеринарний лікар, який робить висновок про напрямок їх подальшого

використання, а також за необхідності, дає рекомендації про вжиття

ветеринарно-санітарних заходів. Нехарчові відходи, отримані під

час оброблення свинячих туш, направляють у цех технічних фабрикатів

(конфіскат). У результаті забою та подальшої

обробки отримуємо свинячі пів туші та субпродукти, які не мають залишків

щетини, внутрішніх органів, згустків крові, бахромок м’язової та жирової

тканин, забруднень, кров’яних патьоків та забитостей згідно з ДСТУ 4718:

2007 «Свині для забою. Технічні умови». Всі операції з забою, обробки та

охолодження напівтуш проводять відповідно до спеціально розроблених

технологічних карт зі зняттям шкіри чи без її зняття. Орієнтовну технологічну схему

забою свиней без зняття шкури проводять у повній послідовності технічних

процесів. Свиней на оглушення проганяють

вузьким коридором спеціальними щитами, автоматичними або механічними

пристроями, або електричними підганялками з живленням від електромережі напругою

не вище 25 В. Наступним кроком є оглушення

свиней, яке проводять електрошоком за допомогою електрощипців FBTZ з напругою струму в межах 70–100 В, або механічне за допомогою

дерев’яного молота. Останнім часом використовують найбільш гуманне оглушення

у газовій камері типу BUTINA–DK. Його метою є забезпечення непритомного стану тварини, ослаблення

чутливості тварин і втрати здатності до руху та збереження роботи

серцево-судинної системи для максимального знекровлення туш без місцевих

крововиливів. В оглушеної тварини порушуються спинномозкові рефлекси і

дихання, але серце продовжує працювати. Це гарантує безпечні умови праці під

час виконання технологічних операцій і поліпшення санітарних умов цеху.

Для оглушення у газовій камері

свиней переганяються коридором у гондолу (рис. 10.3.5), потім

пневмопідганялкою направляють у газову камеру (рис. 10.3.6), де оглушують

вуглекислим газом. Цей спосіб найгуманіший і широко використовується за

кордоном. Тварин оглушують у герметизованій камері ( рис. 10.3.7) газовою

сумішшю впродовж 45 секунд, в результаті чого наступає глибокий сон за повної

нерухомості та розслаблення м’язів упродовж 1 – 2 хвилин.

Наступним кроком у технології

забою свиней є налаштування тварин на лінію обезкровлення. Для цього

здійснюється підняття тварин на шлях знекровлення за допомогою підйомного

елеватора типу AEL 9V (рис.10.3.8). Після відкривання вивантажувальних дверей газової камери

та випадання оглушеної тварини під дією власної ваги на стіл для накладання

ланцюгів робітник шляхом захвату задньої кінцівки путовим ланцюгом з гачком

підвішує тварину на елеватор лінії знекровлення типу ЕЕL 98.

Далі по підвісній лінії тварин направляють

на операцію знекровлення, метою якого є збереження кольору м’яса та

забезпечення його стабільності під час зберігання. Цю операцію проводять

негайно після оглушення. Воно є дуже відповідальним процесом, бо від ступеня

видалення крові залежить товарний вигляд туш і ймовірність наступного

мікробіологічного псування м’яса. Вміст крові в тілі свиней

становить близько 5% від живої маси. Туша вважається добре знекровленою,

якщо кількість зібраної крові не менша 3,5% живої маси тварини. За неповного

знекровлення вихід м’яса більший, але воно має темний колір і швидше

псується. Деяка кількість крові залишається у м'ясі. Знекровлення проводять у

вертикальному положенні туші (тварину підвішують головою вниз), яке

забезпечує кращий санітарний стан м'яса і місця забою та збір харчової і

технічної крові (рис. 10.3.9).

Воно здійснюється різними шляхами

залежно від технічного рівня переробного підприємства. На сучасних

м’ясокомбінатах знекровлення проводять за допомогою вакуумної установки типу ANITEK шляхом вставлення порожнистого ножа з нержавіючої сталі в ділянку

сонної артерії та яремної вени не пізніше, ніж через 2-і хвилини після

оглушення. Кров для харчових цілей збирають порожнистим ножом з нержавіючої

сталі, що має шланг, за допомогою вакуумної установки кровозбірної системи ANITEK, потужністю 130 гол./год, а для того щоб кров не згорталась, до неї

додають стабілізуючу речовину, яка подається в бак за допомогою дозатора MAGDOS D 40. Працівник вводить полий ніж у

шию тварини у місце з’єднання з тулубом, і направляючи його у бік серця,

перерізає кровоносні судини біля правого передсердя та фіксує ніж у туші.

Одночасно на шляху знекровлення може перебувати дві туші. Після цього

вмикають насосний агрегат, який викачує кров, і ніж виймають, додатково

збираючи кров на технічні цілі. Кров, яку в подальшому використовуватимуть

на харчові цілі, збирають у спеціальні пересувні баки з кришками, які

направляють у холодильну камеру для тимчасового зберігання, звідки вона

надходить на переробку у ковбасний цех. Технічну кров мембранним

компресорним насосом подають у ємкість і потім спеціальним автотранспортом

вивозять на переробку на ветсанзаводи або цехи м'ясокомбінатів. Загальна

тривалість знекровлення свиней становить 6–8 хвилин. Для стабільної роботи

кровозбірної системи та забезпечення її відповідного санітарного стану на

конвеєрі встановлено світловий датчик, на табло якого після збирання крові

від десятої туші подається звуковий сигнал і з’являється напис «Змінити

ножі». Оператор установлює перший ніж у тримач і витягує з нього другий,

подача стабілізатора переключається на другий ніж. Після цього ніж,

кровозбірник і труби, якими передавалася кров, миють за заданою програмою. На знекровлення туші впливає

стан тварини перед забоєм, кваліфікація забійника та ін. Знекровлення

свиней проводять не пізніше, ніж через 2-і хвилини після оглушення. Для

харчових цілей кров збирають тільки від тих тварин, які під час передзабійного

ветеринарного огляду були визнані здоровими. Наступною операцією

технологічного процесу забою свиней є душування туш, яке проводять для

видалення забруднень з після знекровлення за допомогою бил. І тільки теплою

водою (37–39 оС) впродовж 35–40 секунд у

мийній машині з билами PWM 3 (рис.

10.3.10.) куди знекровлена туша подається автоматично. Допускається

промивання туш холодною водопровідною водою.

Промислове використання

свинячих туш у шкурі можливе лише після видалення шерстного покриву і надання

туші товарного вигляду. Щетину видаляють механічно на скребмашинах. Для

проведення цієї операції необхідно зменшити силу утримування щетини в шкірі.

Тому туші після промивання за допомогою елеватора укладання EL 71 В потрапляють в установку прохідного типу BT-9 DAROFT для такої технологічної

операції і ошпарювання (рис. 10.3.11), метою якого є пом’якшення дерми шкіри,

для того щоб щетина легше виходила з волосяної сумки.

Режим ошпарювання необхідно

контролювати, тому що за недостатнього режиму щетина буде погано видалятися.

За підвищеної температури або перетримки відбувається коагуляція білків

дерми (зварювання колагену), після чого щетина також буде погано видалятися.

Ошпарювання свинячих туш проводять у вертикальному положенні з зануренням

голови та передніх ніг або за допомогою шпарчану прохідного типу DBA 130 впродовж 3–5 хвилин у воді температурою 63 – 65оС. Для

чого туші по одній за допомогою елеватора вкладають на транспортну решітку

шпарчану, після чого вони разом з решіткою занурюються в гарячу воду і

проходять упродовж 3–5 хвилин через шпарчан. Температура води регулюється

автоматично. Для опускання туш у шпарильний чан застосовують лебідки або спеціальні

пристрої, які забезпечують зняття туш з підвісного шляху, закладання в люльки

і занурення у воду за допомогою притискаючих пристроїв. Ланцюг конвеєра

поступово занурює люльку разом з тушею. Швидкість конвеєра встановлюють

таким чином, щоб час ошпарювання відповідав технологічним потребам залежно

від віку тварини. Під час занурення туш

забруднена вода потрапляє в легені, внаслідок чого знижується їх якість, а

також якість туш. Для зниження ймовірності

мікробіологічного обсіменіння туші проводять періодично заміну води (не рідше

1 – 2 рази за зміну). Все більшого розповсюдження знаходить ошпарювання свинячих

туш у вертикальному положенні. Переваги вертикального ошпарювання: • не перериває технологічного потоку; • не відбувається проникнення

забрудненої води у трахею і легені; • знижуються витрати води; • зменшується бактеріальне обсіменіння туш. По закінченні ошпарення направляючі

виводять ланцюг з люльками із води і туша вивантажується на приймальний стіл

скребмашини. І наступною операцією у технологічному ланцюжку забою свиней є

видалення щетини після ошпарювання на скребмашинах (рис. 10.3.12). Виривання

щетини відбувається за рахунок сил тертя, яке виникає між поверхнею туші та

робочим органом машини. Робочий орган машини – барабан, оснащений гумовими

билами. Видалення щетини відбувається за допомогою скребмашини SCHALLER «GENIUS-2200» або інших марок аналогічного обладнання. Ошпарені свинячі туші

подаються на елеваторі в завантажувальний жолоб машини для видалення щетини.

Укладання здійснюється за допомогою двох приладів для знімання пут. Потім

туші автоматично подаються в скребмашину. Туша за допомогою валу, який

швидко обертається навколо своєї осі або за рахунок обертання самої туші в

середовищі 120 резинових бил, повністю звільняється від щетини.

Потім очищені туші подаються на

вивантажувальний стіл шпарчану (рис. 10.3.13а), де робітник

відокремлює ратиці, робить надріз ахіллового сухожилля і вставляє в нього

гачок тролею, за допомогою якого туша навішується на приймальний елеватор

(рис. 10.3.13б) транспортеру прохідного типу і направляється на процес

обпалювання, який проходить у спеціальній обпалювальній печі (рис. 10.3.14).,

призначений для обпалювання дрібної щетини, пуху, верхнього шару епідермісу і

де проходить дезінфекція поверхні шкіри, надаючи їй солом’яного кольору та

приємного запаху.

Залежно від виду сировини смалення

триває від 5 до 13 секунд за температури 1000–1200оС, доки вся

туша набуває світло-коричневого кольору. Газ подається під тиском не менше 30

Мпа, довжина полум’я регулюється на кожній форсунці. Під час обпалювання

слідкують за тушами, щоб не допустити їх перетримки, в результаті чого може

потріскатися шкура. Наступним після опалення йде

вологе доочищення та полірування, яке проводять для очищення від нагару під

холодним душем, а у важкодоступних місцях – уручну. Миття туш проводять на

спеціальній полірувальній машині типу SCHALLER «PWM–3» (рис. 10.3.15), через яку підвішені за задні ноги туші свиней

проходять через три вали з резиновими билами, які швидко обертаються назустріч

тушам і розпилюють холодну воду та якісно очищають і змивають залишки

обпаленої щетини і епідермісу.

Далі туші направляються на шлях

нутрування і подаються на комбінований транспортер лінії забою, де наступною

операцією є забілування. Для цього на підвісному шляху спеціальним пристроєм

розтягуються задні кінцівки туші на відстань 0,6 м і тільки тоді подаються

робітнику. Забілування здійснюється на подесті ЕНР-R для того, щоб полегшити наступну операцію. Для виконання цієї операції

робітник має ніж мусат, за допомогою якого окільцьовує прохідник, накладає

лігатуру та зачищає задок пів туші та відрізає хвіст на вакуумній установці EFA-RA0025 F503 ( рис.10.3.16).

Наступною технологічною

операцією забою свиней є

нутрування або видалення внутрішніх органів, яке проводять не пізніше, ніж через 30 хвилин після

оглушення. Видалення внутрішніх органів здійснюють

на конвеєрному столі (рис.

10.3.17), який призначений для приймання, розбирання і ветеринарної перевірки внутрішніх органів під час нутрування, які рухаються на підвісному конвеєрі туш. Робітник розрізає тушу по білій лінії черева, видаляє жирові відкладення зі шлунка, шлунково- кишковий тракт викладає в чашу, яка знаходиться навпроти туші, лівер (печінку, серце, легені, стравохід, трахею, діафрагму) в природному стані навішує на гачки біля кожної чаші. Внутрішні органи після висновку ветеринарної служби про їх придатність на харчові цілі

направляють на обробку в субпродуктовий цех, кишкові комплекти – в кишковий

цех (рис 10.3.17). Під час виймання внутрішніх органів не допускається

порушення стінок кишок, шлунку, а також сечового та жовчного міхурів,

відокремлення пенісу. У разі ушкодження, порізів внутрішніх органів

забруднюється внутрішня поверхня туші, з’являється необхідність додаткової

операції зачищення забруднених місць ножом з наступним ретельним промиванням.

Потім проходить ветеринарна

експертиза з виявлення сибірки. Розрізання шлунків, знежирення

та звільнення гідрозмивом від вмісту проводять у кишковому цеху підприємства,

який відокремлений перегородкою від забійного цеху, щоб не погіршити санітарний

стан туш. Тут шлунки знежирюють, звільняють від вмісту, промивають і

направляють у цех субпродуктів, кишки – у кишковий цех. Червоні органи (трахею, серце,

печінку, легені) виймають разом з язиком після підрізання країв діафрагми і

навішують на гак конвеєра біля відповідної чаші з білими органами (рис.

10.3.18). Робітник також відбирає проби для трихелелоскопії і маркує проби та

туші відповідно до порядкового номера відібраної проби, вирізуючи шматочки

м’яса масою 60 г з ніжки діафрагми. Зрізи направляють на дослідження у

виробничу лабораторію.

Білі внутрішні органи укладають

на спеціальний конвеєр для огляду (рис.10.3.18). Здорові органи відправляють

у кишковий цех (рис. 10.3.19) на подальшу переробку на субпродукти, а

вражені органи збирають у спеціальні контейнери з кришками, а потім візками

перевозять на дільницю тимчасового зберігання конфіскатів і відправляють на

переробку на ветсанзаводи. Після нутрування іде процес

розпилювання туш на пів туші, метою якого є забезпечення швидшого охолодження

або заморожування; зручність під час транспортування; економніше використання

ємкостей холодильних камер. Туші свиней розпилюють

посередині хребта. При цьому потрібно не допускати дроблення остистих

відростків хребців з утворенням кісткових крихт. Розпилювання туш свиней на пів

туші відбувається за допомогою спеціальної пилки (рис. 10.3.20) у такій

послідовності: у робочу зону установки туші подаються по одній за допомогою

завантажувального пристрою, установленого на конвеєрі, спинною частиною до

ріжучого інструмента. Завантажувальним пристроєм автоматично

проводиться розтягування задніх кінцівок на 1400 мм та їх фіксація. Потім

туші синхронно з механізмом, що ріже, переміщаються в зону різання і встановлюються

в робоче положення. Вмикають двигун каретки, що переміщає колоною дискову

пилку і її привід. Пилку фіксують суворо по хребту з зовнішнього боку за

допомогою фіксаторів, за рахунок чого туші розпилюють на дві симетричні пів

туші рівно по середині хребта. Обпилювання збирають у ємність. Після розпилювання туші

проводять сухе і вологе зачищення пів туш, метою якого є надання товарного

вигляду, поліпшення санітарного стану, подовження строків зберігання. Сухе зачищення є важливою

технологічною операцією, від її проведення в певній мірі залежить вихід

м’ясної туші. Надлишкове зачищення зменшує вагу туші. Отриману під час

обробки пів туш м’ясну обрізь передають у субпродуктовий цех, жирову обрізь –

у жировий цех, а нехарчові зачищення – у цех технічних фабрикатів. Під час сухого зачищення

робітник видаляє із туш нирки, відриває сальник, виконує знежирення пів туші.

Після цього з неї видаляють залишки діафрагми, відокремлюють травмовані

ділянки тканини, забруднення, синці, висячі шматочки м’яса та жиру (рис.

10.3.21).

Наступна операція – вологе зачищення, під час якого

миють туші з внутрішнього боку, а за необхідності із зовнішнього, – за

допомогою щіток, душуючих пристроїв зі шлангів – водою, температура якої

складає 25–38оС. Воно дає

змогу не тільки видалити згустки крові та вміст шлунково-кишкового тракту,

але й знизити бактеріальне обсіменіння на 90 – 98%. Після миття на вологій поверхні

м’яса прискорюється розвиток мікроорганізмів. Обов’язковою умовою

використання вологого зачищення є створення умов для стікання і підсушування

туші до утворення кірочки підсихання. Після цього наступний робітник

видаляє головний мозок та підрізає голову. На цьому етапі можливе

підрізання щоковини, відрізання вух та ніг (рис. 3.10.22). Наступним етапом забою є

відокремлення голови та видалення лімфатичних вузлів ( рис. 3.10.23). На деяких м’ясокомбінатах, які

розраховуються зі своїми постачальниками за результатами забою, проводять

машинне оцінювання якості туш за допомогою приладів типу CGM (рис. 10.3.23), які дозволяють за результатами одного виміру визначати

вихід м’яса в конкретній туші.

Наступною операцією є

ветеринарно-санітарний контроль пів туш, клеймування та зважування. Прижиттєве дослідження тварини не

дає змогу зробити остаточний висновок про стан її здоров’я. Цілу низку

захворювань можна виявити лише після розрізання туші. Тому, відповідно до

правил ветеринарно-санітарного контролю, проводять післязабійну експертизу

туш і внутрішніх органів тварин, яких доставили на переробку. Точки

ветеринарного контролю: голова, внутрішні органи, розрізані туші,

трихінеллоскопія ніжок діафрагми. Ветеринарні лікарі досліджують

лімфатичні вузли, в яких затримуються хвороботворні мікроорганізми і вперше

проявляються ознаки захворювання, потім оглядають голову, внутрішні органи і

повністю оброблену тушу. Крім того, у свиней досліджують зрізи з ніжки

діафрагми на трихінелльоз. За конвеєрної системи переробки

свиней точки контролю розміщені на шляху пересування туші. Необхідною умовою

чіткої організації ветсанекспертизи на підприємстві є однакова нумерація

кожної туші і всіх відокремлених від неї органів, що дозволяє видалити їх у

випадку неможливості використання на харчові цілі.

Голову оглядають у кінці лінії

знекровлення до розрізання туш. Експертизу внутрішніх органів проводять на

конвеєрі нутрування. Кінцевий ветеринарний огляд проводять перед їх

зачищенням. Проби на трихінеллоскопію відбирають після розпилювання туш.

Використання напівавтоматичних агрегатів для експрес-аналізу на

трихінеллоскопію дозволяє не припиняти поточності виробництва. У разі виявлення захворювання

тушу переміщують на запасний шлях для детального дослідження

мікробіологічними та гістологічними методами.

Примітка 1. Туші свиней, які відповідають вимогам першої-екстра категорії, але у них

є на шкурі пухлини, висипи, пігментовані плями, синці, травматичні

пошкодження підшкірної тканини, відносять до другої категорії. Примітка 2. Туші свиней, які не відповідають вимогам табл. 6, крім туш шостої

категорії (кнурців), відносять до пісних. Примітка 3. Туші кнурців, які не відповідають вимогам табл. 7 та туші кнурів

відносять до нестандартних До кінцевого

ветеринарно-санітарного висновку туші всі відокремлені від неї частини і

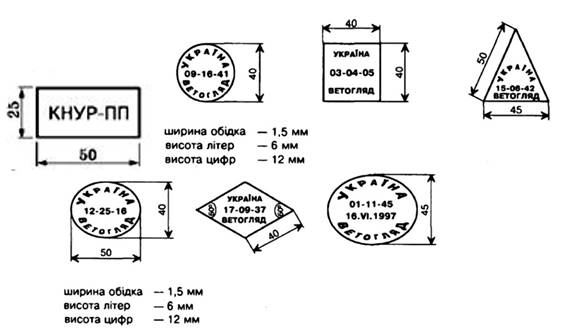

органи неможна передавати на подальшу переробку і в холодильник. Клеймування м’яса констатує

доброякісність і товарно-споживчі властивості сировини. Проводять його

згідно з чинними інструкціями в момент передачі із цеху забою тварин у

камери охолодження. На пів туші або туші накладають

два клейма: ветеринарне, яке засвідчує придатність м’яса до вживання, і

товарне – категорію вгодованості. На клеймах вказують скорочено найменування

країни, номер підприємства і слово «Ветогляд». Клеймування м’яса проводить

ветеринар, згідно з наказом головного державного інспектора ветеринарної

медицини України від 12.06.2011 року №19. Після проведення

ветеринарно-санітарної експертизи воно засвідчує придатність м’яса для

харчування людей та зазначає категорію вгодованості. Обов’язково м'ясо

маркують клеймами, які визначають якість і порядок використання продукції,

знешкодження чи знищення м’яса, так що відбиток клейма має бути чітким. Для

клеймування використовують безпечну фарбу фіолетового кольору (харчовий

барвник), який виготовлений для клеймування харчових продуктів. Для оцінювання якості свиней

для забою та свинини за категоріями використовують ДСТУ 4718:2007 «Свині для

забою. Технічні умови».

Залежно від категорій

вгодованості свинину маркують: - першої категорії (екстра) –

круглим клеймом (рис. 3.10.27); - другої категорії (свині –

молодняк) – квадратним клеймом; другої категорії (підсвинки) – квадратним

клеймом і праворуч літерним штампом «М»; - третьої категорії (свині –

молодняк) – овальним клеймом; - четвертої категорії (кабани і

свиноматки) – трикутним клеймом; - п’ятої категорії (м’ясо

поросят-молочників) – круглим клеймом і праворуч літерним штампом «П»; - шостої категорії (м’ясо

кнурців) – прямокутним клеймом і праворуч літерним штампом «М». Свинину, яка не відповідає

вимогам стандарту щодо категорій вгодованості (пісну) – ромбоподібним

клеймом. Порядок нанесення клейм і

штампів: - на пів тушах свинини першої,

другої (крім підсвинків у шкурі), третьої, четвертої та шостої категорій

ставлять клеймо на лопаткову частину; - на тушах підсвинків у шкурі і

без шкури (свинина другої категорії) ставлять одне клеймо – на лопатці з

лівого боку туші; - до тушок поросят (свинина

п’ятої категорії) до задньої ніжки шпагатом прив’язують фанерну бирку з

відбитком круглого клейма і літерним штампом «М»; - на пів тушах, призначених для

виробництва продуктів дитячого харчування, праворуч від клейма ставлять

літерний штамп «Д»; - пів туші і туші свиней,

непридатні для реалізації через дефекти технологічної обробки, що перевищують

15% поверхні, позначають літерним штампом «ПП» праворуч від клейма; - на пів тушах кнурців і кнурів

ставлять клеймо і штамп «Кнур-ПП» на лопатковій частині [40].

Перемаркування м’яса проводять

за невідповідності товарознавчої оцінки м’яса нанесеному маркуванню без видалення

старих клейм і штампів. Всередині клейма, що призначене для перемаркування

м’яса, мають бути напис «Перемаркування» та номер підприємства, що проводить

перемаркування. Клеймо для перемаркування накладають виступом на край

старого клейма, що означає його погашення. М’ясо, призначене для дитячого

харчування, не підлягає перемаркуванню вдруге штампом літери «Д». Проведення перемаркування м’яса

оформляють актом, складеним комісією за участю постачальника, покупця та представника

державної інспекції з якості сировини, на території якого знаходиться об’єкт,

де проведено зазначену операцію. В акті зазначають номер клейма, яким

перемарковано м’ясо. Після клеймування пів туші

зважують на автоматичних вагах з роздруковуючим пристроєм у безперервному

потоці. У випадку, якщо підприємство працює, використовуючи систему приймання

тварин за масою і якістю м’яса, клеймування і зважування проводять у

присутності здавача. На підставі даних про масу туш

визначають забійний вихід м’яса, який є важливим технологічним показником

роботи м’ясокомбінату. Вихід м’яса залежить від виду

тварини, а також дотримання технологічних режимів його забою і розбирання

туш. Неправильне визначення вгодованості тварин може призвести до отримання

нижчих або вищих у порівнянні з плановими нормативами виходів м’ясних туш. Для контролю роботи

м’ясокомбінатів встановлені норми виходу м’яса, субпродуктів і жиру-сирцю,

які є обов’язковими для всіх переробних підприємствах. На кінцевому етапі переробки

тварин сучасними технологіями передбачено нанесення на поверхню повністю

оброблених туш харчових захисних покриттів, у рідкому вигляді, захисна

плівка формується безпосередньо на поверхні м’яса. В якості основних

плівкоутворюючих компонентів харчових покриттів використовують колаген,

желатин, альгін, целюлозу, казеїн, багатоатомні спирти, моногліцериди. Наступною технологічною

операцією є охолодження та зберігання свинячих пів туш, для чого після

клеймування вони подаються на транспортер шокового тунелю, де температура

складає мінус 14оС, а відносна вологість повітря – 95%, швидкість

руху повітря – 2,5–3 м/с, час перебування у камері шокового охолодження – 105

хвилин. Перед завантаженням камери

охолодження приводять у належний санітарний стан і охолоджують повітря на 3

– 50С нижче від температури охолодження (паспортної). Туші

розміщують у камері одна від одної на відстані не менше, ніж 5 см, щоб не

допустити загару внаслідок повільної віддачі теплоти (рис.10.3.29). У камеру

охолодження слід розміщувати туші одного виду, однакової категорії

вгодованості та приблизно з однаковою масою. Середнє завантаження становить

250 – 380 кг/м3. Зміна якості м’яса під час

охолодження та подальшого зберігання залежить від виду сировини (розміру і

маси туші, товщини жирового покриву), ступеня розвитку автолізу, значення рН

(при рН м’яса понад 6,2 терміни зберігання різко скорочуються), початкового

мікробіологічного обсіменіння, режимів та умов холодильного оброблення, може

супроводжуватися зміною зовнішнього вигляду, кольору і консистенції м’яса,

зменшенням маси (усихання), формуванням специфічного смаку і запаху, зростанням

бактерій і плісняви та іншими явищами. Доохолодження та зберігання пів туш

проводиться в холодильній камері, де підтримується температура від – 1оС до

+2оС, за відносної вологості не менше 85±3%, швидкості руху повітря – 0,2

м/с. Туші в камеру доохолодження та зберігання надходять частково

охолодженими після шокового тунелю. Термін зберігання охолодженого м’яса

встановлено збірником технологічних інструкцій з охолодження, заморожування,

розморожування та зберігання м’яса та м’ясопродуктів (ВНИКТИхолодпром) та не

перевищує 12 діб. Залежно від якості м’яса відділ

виробничо-ветеринарного контролю або головний лікар ветеринарної медицини

підприємства має право змінити терміни зберігання м’яса ГОСТ 779-55. За погодженням з постачальником

технології (Schaller) прийнята двофазна (в двох

зонах) система охолодження напівтуш після забою. Це забезпечує зниження втрат

маси м’яса в процесі охолодження на рівні 1,3–1,4% в порівнянні з 1,8–2,2%

за однофазної (класичної) схеми. Суть двофазної схеми охолодження полягає в

тому, що напівтуші свиней послідовно проходять через дві зони охолодження. У

кожній підтримується своя температура повітря і швидкість обдування напівтуш. 10.4. Товарне і органолептичне оцінювання свинини та продуктів її

переробки. розбирання туш Свинина, яку використовують для

виробництва м’ясопродуктів, має відповідати вимогам стандарту ДСТУ 7158:

2010 «М'ясо. Свинина в тушах і півтушах». Для оцінювання якості

визначають інтенсивність забарвлення (колір), смак, запах, ніжність, консистенцію,

соковитість свинини. Колір м’яса у свиней має бути

світло-рожевим, а в більших за масою – темно-рожевим. Бліде забарвлення

м’яса у відгодованих свиней свідчить про погану якість, смак і запах свинини

визначається вмістом азотистих екстрактивних речовин, які є продуктом

білкового обміну. На смакові якості свинини

впливають вміст внутрішнього м’язового жиру, співвідношення між м’язовою і

жировою тканинами. Смак і запах свинини визначається за допомогою дегустації.

Ніжність свинини визначається

кількістю і якістю сполучної тканини у м’язових пучках, вмістом внутрішнього

м’язового жиру, діаметром м’язових волокон. Вологоємність м’яса

визначається вмістом у ньому «зв’язаної води». Що більше її у м‘ясі, то вищі

його технологічні властивості та цінність як сировини для м’ясної

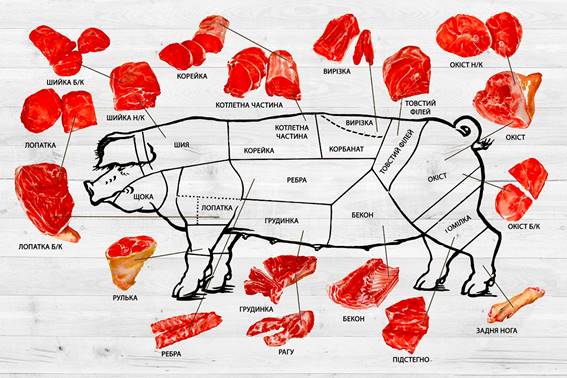

промисловості. Розбирання туш проводять

охолодженими чи дефростованими. Пів туші розділяють на окремі частини (відруби)

відповідно до схем стандартного розбирання. Залежно від асортименту

продукції м'ясопереробного підприємства схеми розбирання можуть бути для

ковбасного, консервного виробництва, торгові відруби та ін. Вихід відрубів І сорту

становить близько 94% від маси пів туші. Основи технології приготування

ковбасних виробів, м’ясних солених продуктів, напівфабрикатів, консервів Виробництво ковбасних виробів Основні групи ковбасних

виробів: • варені (варені сосиски, сардельки,

м'ясні хлібці, фаршировані); • копчені (напівкопчені,

варено-копчені, копчено-запечені, сирокопчені, сиров'ялені, напівсухі); • ліверні (ліверні, паштетні,

зельци, драглі, кров'яні). Процеси виробництва різних

видів ковбасних виробів мають багато спільного. Вони в основному складаються

з таких груп операцій: • підготовка основної сировини

та допоміжних матеріалів; • подрібнення та соління м'яса; •

приготування фаршу; • формування ковбасних виробів; • термічна обробка

(осаджування, обжарювання, варіння, коптіння, запікання, сушіння, охолодження); • упаковування та зберігання

виробів. У той же час технологія

виробництва основних видів ковбасних виробів – варених, напівкопчених,

варено-копчених, сирокопчених та ліверних – має суттєву відмінність.

Підготовка основної сировини та

допоміжних матеріалів Технологічний процес виробництва

ковбасних виробів починається з підготовки основної сировини та допоміжних

матеріалів. Підготовка основної сировини включає розбирання туш (пів туш,

четвертин), обвалювання відрубів, жилування та сортування м'яса. Під час огляду туш, які відправляють

на виробництво ковбас, перевіряють відповідність властивостей та стану

сировини вимогам стандарту – масу, угодованість, свіжість м'яса, стан

зачищення. Шпик старанно оглядають, пожовклий шар вирізають. Із туш зрізують

тавро (крім накладених харчовою фарбою), зачищають забруднення, крововиливи,

побиття. Забруднене м'ясо промивають водою або розсолом. Потім м'ясо сортують

за угодованістю, ваговими групами і зважують.

Мета розбирання – розчленити

туші чи половини туш на окремі відруби, зручні для подальшої обробки (рис. 10.4.2).

Головне завдання розбиран- ня – забезпечення максимального ступеня реалізації

м'яса у натуральному вигляді (відруби, напівфабрикати, солоні вироби), що

дає змогу підвищити рентабельність виробництва. Сировину низької сортності,

одержану під час розбирання, направляють для потреб ковбасного виробництва. Обвалювання м'яса – відокремлення м'яких тканин (м'язової, сполучної, жирової) від костей.

Обвалювання здійснюють уручну ножом на стандартних конвеєрних столах,

підвісних доріжках або механічним способом (рис. 10.4.3).

Для усунення зайвого

транспортування м'яса процеси

обвалювання та жилування поєднують на одному столі, де працюють обвалювальник та жилувальник. Обвалювання буває потушне та диференційоване. Під час

потушного обвалювання робітник відокремлює м'які тканини від костей зі всієї пів туші, не поділеної заздалегідь на відруби. Потушне обвалювання застосовують на невеликих підприємствах. Найпрогресивніше

диференційоване обвалювання. Кожен робітник обробляє тільки певну частину туші, що дає змогу підвищити продуктивність праці та вихід м'яса у порівнянні з потушним обвалюванням. Диференційоване обвалювання

особливо доцільне на середніх і великих підприємствах. Жилування (рис.10.4.4) – це процес, за якого від

обваленого м'яса відокремлюють найменш цінні у харчовому відношенні тканини та утворення: хрящі, грубу сполучну та жирову

тканину, кровонабряки, абсцеси, забруднення, дрібні кістки. Якість проведення жилування у значній мірі визначає якість ковбасних

виробів і, зокрема, рисунок ковбас на розрізі.

У процесі жилування м'ясо

сортують залежно від вмісту у ньому сполучної та жирової тканини. Знежиловану свинину сортують

залежно від кількості жиру, що міститься в ній, на такі сорти: • свинина знежилована нежирна –

м'язова тканина з вмістом видимої жирової тканини не більш ніж 10 %; • свинина знежилована

напівжирна – м'язова тканина з вмістом видимої жирової тканини 30 – 50 %; • свинина знежилована жирна –

м'язова тканина з вмістом видимої жирової тканини 50 – 85 %; • свинина знежилована

односортна – м'язова тканина з вмістом видимої жирової тканини не більш ніж

30 %; • свинина знежилована ковбасна

– м'язова тканина з вмістом видимої жирової тканини не більш ніж 60 %. Далі сортоване м'ясо потрапляє

у цех пакування напівфабрикатів або ковбасний цех для подальшої переробки. Приклад

роботи обвалувального цеху можна продивитись у додатку 10.2.

Питання для

самоконтролю 1. Хімічний склад свинини. 2. Які фактори впливають на морфологічний

і хімічний склад свинини? 3. Охарактеризуйте державний

стандарт на свиней, які будуть реалізовувати. 4. Транспортування свиней до

місць забою. 5. Які фактори впливають на

забійний вихід свиней і якість туш? 6. Які документи оформляють на свиней,

яких реалізовуватимуть? 7. За якими показниками проводять органолептичне

та товарне оцінювання свинини? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||