|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6. ДІАГНОСТУВАННЯ І ТЕХНІЧНЕ

ОБСЛУГОВУВАННЯ МАШИН І ОБЛАДНАННЯ ТВАРИННИЦЬКИХ ФЕРМ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.3.2. Технічне обслуговування доїльних та холодильних установок,

сепараторів та пастеризаторів

Доїльні установки.

Постійно контролюють вакуум у системі та число пульсацій пульсаторів. За

показаннями вакуумметрів перевіряють рівень вакууму у магістралі в корівнику

та біля вакуумного насоса. Під час

підключення доїльних апаратів він має становити 50±1кПа (для тритактних

апаратів), 47±1кПа (для низьковакуумних доїльних апаратів) і 48±1кПа (для

доїльних апаратів з вібропульсатором). Такти мають бути однаковими за

тривалістю. Сам пульсатор має включатися в роботу під час вакууму в 18,5 кПа. Доїльні стакани, кришки доїльних відер

не повинні мати пропусків повітря. Довжина соскової гуми не має перевищувати

Якщо ця продуктивність нижча, то насос

потрібно перевірити за вимкненого вакуум-провода. Під час зниження продуктивності

вакуумного насоса на 25% процес доїння стає нестійким і такі насоси

підлягають ремонту. Для оцінки пропускної здатності й герметичності всієї

системи прилад КІ-1413 приєднують у найвіддаленіший від насоса точці.

Перевірка герметичності системи проводиться за закритих доїльних кранах і

закритому (додатковим вантажем) вакуум-регуляторі. Нормально працюючий насос

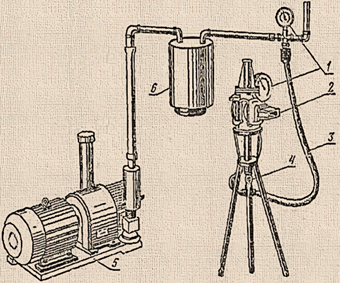

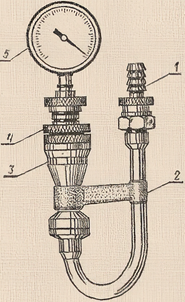

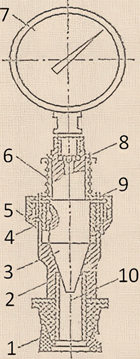

має створювати в системі вакуум не менш 90 кПа. Більш простий індикатор КІ-4840 (рис.

6.9). Він також призначений для діагностування вакуумних насосів і молочної

лінії. Підключення індикатора аналогічно приладу КІ-1413. Про нещільність

з’єднань у вакуумній і молочній лінії роблять висновок за різницею показань

вакуумметра індикатора під час вимкнених і ввімкнених до насоса лініях.

У зв'язку з тим, що соскова гума

безпосередньо контактує з вим’ям

корови й від її стану залежить не тільки робота доїльної установки, але й

продуктивність тварин, винятково важливе значення має зміна її пружних

властивостей. Звичайно, її параметри оцінюють за зазначеною вище довжиною

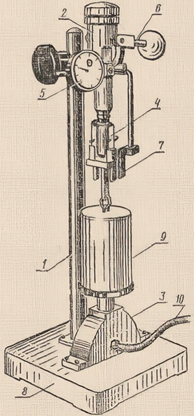

після тижневого «відпочинку» або за допомогою приладу КІ-4273 (рис. 6.10).

Гуму, що перевіряється, вставляють у кронштейн 2, на нижній кінець гуми

закріплюють захват 4. Потім поворотом важеля 10 штовхача 3 піднімають вантаж

9, одівають його на гачок захвату і відпускають вантаж поворотом важеля. Гума

буде розтягнута вантажем в

Відомі також й інші прилади для оцінки

стану соскової гуми, що вимірюють тиск гуми на імітатор соска вимені корови

під час роботи доїльного апарата. У вакуумних насосах перевіряють також

витрату компресорної оливи з картера, вона не має перевищувати 40 г/ч. Холодильні

установки. Діагностування холодильних установок

включає перевірку герметичності з’єднань (витік фреону), відсутності течі

оливи з картера компресорів, тиску всмоктування (вище 0,2 МПа). Під час

роботи контролюють циркуляцію фреону в системі, роботу покажчиків приладів і

характер шуму установки. У процесі охолодження молока необхідно стежити, щоб

машина не працювала в режимах всмоктування або випуску нижче атмосферного тиску,

в іншому випадку можливе підсмоктування повітря в систему через сальники

компресора або рознімні з’єднання. Якщо холодильна установка не

забезпечує охолодження тієї кількості молока, що вказана в паспорті,

перевіряють її продуктивність за формулою

У розрахунку приймають час охолодження

води від 8 до 2° за температури навколишнього повітря 30+1 °С.

Холодильна продуктивність установки має становити не менш як 7000 ккал/год.

Якщо ж вона значно відхиляється від нормальної, необхідно знайти й усунути

несправність. Пастеризаційні

установки. Перевіряють зазор між стінками

барабана та ванни, який має бути в межах Обов’язковим має бути діагностування

пастеризатора перед пуском, яке включає перевірку натягу клинопасової

передачі, наявність мастила в підшипниках. Слідкують як відбувається зниження

рівня молока. Коли він нижче 4 Сепаратори.

Діагностується барабан сепараторів шляхом перевірки його балансування на

спеціальному пристосуванні. Для рівноваги на внутрішню поверхню кришки

барабана напаюють олово. Під час складання барабана слідкують за тим, щоб

тарілочки були щільно затиснуті між дном і кришкою, а наявність виступів на

їх зовнішній стороні забезпечувався зазор між тарілочками у складеному стані

величиною 0,4 Перевіряють стан черв’ячної

передачі, підшипників та інших деталей. Спрацьовані деталі замінюють новими.

Пускають сепаратор у роботу ввімкненням електродвигуна. Через 3–4 хв після

пуску барабан сепаратора набирає робоче число обертів. Сепаратор має

працювати не більше однієї години, після цього барабан необхідно розібрати і

промити в гарячій воді. За довгострокової роботи барабана сепаратор

забруднюється і знежирення молока погіршується.

• закрити головний вакуумний кран і

перекрити шланг, який сполучає вакуум-регулятор з вакуум-проводом і фільтром

підсмоктування повітря; • падіння вакууму в молокопроводі

після перекриття крана допускається не більш як до

• оглядають фільтруючий елемент ї отвори

в розподільному бачку охолодника, молочний насос, молочний танк і шланги; • після усунення виявлених недоліків

промивають протягом 5 хв гарячою водою (60–70 °С) доїльні апарати і

молокопровід з обладнанням; • під час промивання молокопроводу

пульсатор пульсопідсилювача регулюють на 12–15 пульсів за хвилину; • під час доїння стежать за роботою

доїльної установки, доїльних апаратів, за рухом молока по молокопроводу і

надходження його в танк та за світінням контрольних лампочок на щитку

приладів установки холоду; • після доїння видаляють залишки

молока з молокопроводу. Для цього беруть пробку-губку і за допомогою вакууму

два-три рази пропускають її по молокопроводу, миють теплою водою у відрі

зовнішню поверхню доїльних апаратів; • один раз на день виймають гумову

пробку колектора й промивають її та клапан. А також виймають фільтруючий

елемент з молочних фільтрів, промивають в окремому відрі і знову складають

фільтри; • прополіскують теплою (30–35°) водою

молокопровід (пропускаючи три-чотири рази поролонову пробку) і діафрагмовий

насос; • протягом 15 хв промивають

молокопровід з доїльними апаратами і діафрагмовий насос з шлангом гарячим

(55–60°) 0,5-процентним мийним розчином (для цього використовують синтетичні

порошки А, Б і В); • таким же розчином промивають

охолодник молока, молочний танк, мірні циліндри і очищають їх щітками. Після

цього упродовж 5–10 хв прополіскують молочну лінію гарячою (60–70°) водою

випускають конденсат з вакуум-проводу.

• повністю розбирають доїльні апарати,

крім пульсаторів. Всі деталі прочищають йоржами, щітками і промивають у ванні

з дезінфікуючим розчином, прогрітим до 50 °С; • заливають чистою гарячою водою (температура

не більше 70 °С) частини апарату, що були промиті дезінфікуючим розчином, і

залишають у ванні на 20–30 хв; • замінюють гумові деталі, взявши інші

із запасного комплекту або ті, що були на «відпочинку», складають апарат і

пропускають через нього піввідра гарячої води; • знежирюють гумові деталі (крім

мембрани колектору і повітряних шлангів) перед встановленням на «відпочинок».

Для цього беруть однопроцентний розчин каустичної соди і кип'ятять у ньому

гумові деталі упродовж 30 хв. Після кип'ятіння деталі промивають, чистять

йоржами у гарячій воді (45 °С), прополіскують холодною водою і кладуть у шафу

на зберігання.

Технічне

обслуговування № 1 (ТО-1) проводиться один

раз на місяць через 60–120 годин роботи.

• прочищають і промивають вакуумний

насос. Для цього випускають оливу з оливного балона, заливають дизельне

паливо трохи вище нульової мітки і вмикають насос. Водночас упродовж 5 хв

клапан оливного дозатора має бути «відтягнутий». Після промивання насоса

зливають дизельне паливо і заливають свіжу профільтровану оливу. Промивають

маслянку насоса; • перевіряють герметичність вакуумної

системи і величину максимального вакууму. Для цього закривають усі крани трубопроводу,

навішують додатковий тягар ( Під час закритої магістралі зупиняють

насос і за вакуумметром перевіряють герметичність системи. Вакуум має

знизитися до нуля не раніш як через півхвилини. Місця підсмоктування повітря

виявляють за допомогою свічки; • прочищають підсилювач пульсатора,

внутрішню поверхню циліндра і поршень обтирають ганчіркою, змоченою в бензині,

після чого наносять тонкий шар рідкої мінеральної оливи; • розбирають, очищають йоржами і

промивають деталі пульсатора у чистій теплій (30 °С) воді. Мембрану

пульсатора кладуть на «відпочинок», а на її місце встановлюють нову; • прочищають вакуумний регулятор і

фільтр грубої очистки; • змащують вузли відповідно до таблиці

інструкції з експлуатації.

• промивають вакуум-провід, для цього

спочатку прочищають усі доїльні крани йоржами в мийному розчині, потім

включають вакуумний насос і закривають клапан вакуум-регулятора, навісивши на

нього додатковий тягар вагою

• замінюють всі фільтруючі елементи

індивідуальних фільтрів і фільтруюче лавсанове полотно охолодника; • промивають прокладки молочного крана

і, крім цього, чистять йоржами в мийному розчині корпус і внутрішню поверхню крана,

потім промивають у чистій воді і складають кран; • перевіряють продуктивність

вакуум-насоса і герметичність системи за допомогою приладу КІ-1413. Якщо

продуктивність насоса відповідає паспортній, технічний стан його задовільний

і система герметична. Якщо ж продуктивність нижча • дефектують деталі, промивають у

дизельному паливі, перевіряють стан і за потреби замінюють пластини й

підшипники ротора, змащують деталі і починають складати; • складають насос, промивають

дизельним паливом, заливають свіжу профільтровану оливу і знову перевіряють

його продуктивність. Нагрів корпусу насоса під час роботи допускається до

50–60 °С; • фарбують трубопровід і всі металеві

частини, крім доїльних стаканів, олійною фарбою; • за необхідності доукомплектовують

доїльну установку доїльними апаратами, відрами, гумовими та іншими деталями. У господарствах України використовують

установки для доїння корів на прив’язі в стійлах або у доїльних залах на

станкових доїльних установках. Провідним підприємством у галузі виробництва

доїльного обладнання в Україні є ВАТ „Брацлав”, в асортимент продукції якого

входить обладнання для доїння корів за різних технологій утримання тварин. Лабораторія систем економічних

нормативів на нову техніку НДІ «Украгропромпродуктивність» досліджувала

затрати часу на проведення щоденного та періодичних технічних обслуговувань

установок для доїння корів на прив'язі в стійлах УДБ-100,УДМ-100,УДМ-200 та

установки для доїння в літніх таборах УДЛ-12. Операції з технічного

обслуговування проводили згідно з методичними положеннями експлуатації

доїльного обладнання, що містить у собі всі належні вимоги до виконання

конкретного виду робіт певної доїльної установки.

• забезпечення постійного вакуумного

режиму; • вчасне виявлення та заміна

спрацьованих і пошкоджених деталей; забезпечення санітарної чистоти

обладнання; • забезпечення працездатності основних

технічних вузлів і деталей. Найбільший відсоток часу технічного

обслуговування ТО-1, ТО-2 витрачається на операції із забезпечення санітарної

чистоти вузлів і деталей, що безпосередньо контактують з молоком. На

виконання цих операцій витрачається від 23,9 до 86,5% загального часу.

Тривалість виконання цих робіт залежить від наявності чи відсутності

молокопроводу, довжини магістралі молокопроводу, кількості доїльних апаратів

та приймачів молока, дозаторів молока та молочних насосів. Визначення

технічного стану доїльних установок. Індикатор КІ-4840М

призначений для визначення технічного стану доїльних установок за подачею

вакуумних насосів, герметичністю молоко-вакуумних магістралей і засміченістю

вакуум-проводів. Він складається з корпусу 2 (рис. 6.12) конусного шпинделя

3, поворотного барабана 5 і вакуумметра 7. Шпиндель взаємодіє з барабаном через

пружину 6. Барабан має різьбове з'єднання з конусом і під час обертання

передає поступальний рух шпинделю. Вакуумметр з'єднується каналом 8 з

порожниною 10, остання отвором 9 барабана з атмосферою. Шпонка 4 запобігає

обертанню шпинделя, навколо осі. На кінці корпусу є змінні гумові насадки 1,

за допомогою яких індикатор встановлюється на місце вимірювання витрат

повітря. На верхній частині корпусу нанесена шкала цілих одиниць (від 0 до

5), а на нижній частині барабана – шкала, що визначає соті долі одиниць

витрат повітря. Червона риска на шкалі вакуумметра відповідає нормативним

показам робочого вакууму (52 кПа/390 мм рт. ст.). Принцип роботи індикатора

ґрунтується на визначенні витрат повітря крізь змінну кільцеву щілину.

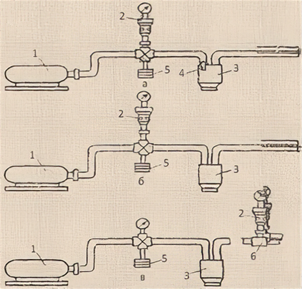

Визначення

подачі вакуумного насоса. Подачу

вакуумного насоса визначають у такій послідовності (рис. 6.13): вмикають

вакуумний насос 1 і за досягнення ним робочого теплового режиму (70 °С)

вимикають його. Замість демонтованого вакуумметра монтують індикатор 2 у

вертикальне положення. У вакуумному балоні 3 встановлюють клапан 4,

від'єднуючи вакуумну магістраль від насоса 1. Обертанням барабана індикатора

проти годинникової стрілки встановлюють, число 5, яке відповідає

максимальному перерізу змінної кільцевої щілини. Вмикають вакуумний насос 1 і

барабаном індикатора (обертаючи його за годинниковою стрілкою) доводять

показання вакуумметра індикатора до рівня, узгодженого з атмосферним тиском

(табл. 6.8) оскільки номінальна подача вакуумного насоса вказана за

нормального атмосферного тиску. Знімають показання на шкалі корпусу

(цілі числа) і шкалі барабана індикатора (соті долі), потім перемножують на

постійну індикатора 20 і отримують фактичну подачу вакуумного насоса.

Наприклад, якщо на шкалі, корпусу

зображено поділку 2, а на шкалі барабана 26, то показання індикатора 2,26.

Тоді подача вакуумного насоса буде:

Якщо фактично отримане значення подачі

для цієї марки вакуумного насоса менше допустимого, він підлягає ремонту або

заміні. Таблиця 6.8. Покази

вакуумметра-індикатора залежно від атмосферного тиску

Перевірка

герметичності молочних та вакуумних магістралей. • встановлюють індикатор як і під час

визначення подачі вакуумного насоса у хрестовину замість вакуумметра; • відключають вакуумний регулятор

підвішуванням до нього додаткового вантажу; • закривають всі крани 6 на вакуумному

трубопроводі; • контрольним індикатором замірюють

подачу вакуумного насоса за описаним вище методом; • визначають підсмоктування повітря крізь

нещільності у з'єднаннях молока та вакуумних проводів. Різниця між фактичною подачею

вакуумного насоса, визначеною раніше, і подачею, одержаною у цьому випадку,

характеризує наявність кількості підсмоктування повітря у молоко-та вакуумних

проводах. Герметичність вакуум-проводу

перевіряють аналогічно до описаної схеми, але під час вимкненого

молокопровода. У разі підсмоктування повітря вище допустимих норм (табл. 6.9)

молочні та вакуумні магістралі ущільнюють. Перевірка

засміченості вакуум-проводів.

• вимикають вакуумний регулятор і

від'єднують молокопровід від вакуумної системи; • встановлюють індикатор у кінці

вакуум-проводу і заміряють витрати повітря; • порівнюють значення фактичної подачі

вакуумного насоса і отриманого під час цих вимірювань. Різниця показань характеризує ступінь

засміченості вакуум-проводу. Якщо ця різниця вище допустимої, вакуумні

магістралі промивають 3 %-ним розчином каустичної соди. Допустимі зниження подачі вакуумних

насосів, пропускної здатності вакуум-проводу внаслідок його засміченості, а

також підсмоктування повітря крізь нещільності в з’єднаннях молоко-вакуумних

магістралей для різних доїльних установок наведено в табл. 6.9. Таблиця 6.9. Показання

індикатора, м3/год

Порядок

складання і розбирання доїльних апаратів.

Тритактний доїльний апарат. Складання і розбирання доїльних стаканів не

потребує спеціальних пристроїв. Перед складанням усі гумові деталі

доїльного апарата промивають спочатку в содовому розчині, а потім – у гарячій

воді.

• надівають металеве кільце на нижній

циліндричний кінець дійкової гуми так, щоб відстань між кільцем і краєм гуми

становила 5–7 мм; • вставляють молочну трубку тонким кінцем

у дійкову гуму і тягнуть її рукою доти, поки кільцеве потовщення на другому

кінці трубки не затримається металевим кільцем, надітим на дійкову гуму. На

потовщеному кінці молочної трубки є буртик, коли він проходить проти

металевого кільця, чути слабке клацання. Нижнє потовщення на молочній трубці

має виходити на 2–3 мм за край дійкової гуми, що необхідно для дальшого

складання гумових деталей з гільзою доїльного стакана; • дійкову гуму, з'єднану з молочною

трубкою, вставляють у гільзу з широкого кінця, а молочну трубку пропускають

через нижній отвір у гільзі; • верхній присосок дійкової гуми

надівають на верхній край гільзи; • вільний кінець молочної трубки, який

пройшов через нижній отвір у гільзі, тягнуть доти, поки буртик на молочній

трубці не вийде з цього отвору, після чого він упирається в нижній край

гільзи. Після закінчення складання на бічні

патрубки доїльних стаканів надівають трубки змінного вакууму.

• буртик на молочній трубці

проштовхують всередину гільзи, скручують і натискають на нього нігтем

великого пальця; • знімають присосок дійкової гуми з

гільзи і виймають дійкову гуму разом з молочною трубкою; • знімають металеве кільце з нижнього

краю дійкової гуми; • висмикують молочну трубку з дійкової

гуми І знімають з неї металеве кільце. Решта операцій під час розбирання

доїльного апарата особливих пояснень не потребує. Розібрані частини, щоб не

розгубити, складають у таз. Складання колектору. • стержень верхньою частиною (де є

циліндрична шайба) вставляють у напрямну; • на шийку стержня надівають мембрану,

розтягують її центральний отвір, коли проходить через нього верхня головка

стержня; • таким же способом зверху мембрани надівають

гумову шайбу (з меншим зовнішнім діаметром, ніж у мембрани);

• якщо мембрана дуже розтягнута, потрібно

обережно обрізати краї мембрани по краю напрямної (вони мають однаковий

зовнішній діаметр); • групу деталей, складених таким способом,

вставляють у корпус колектора гумовим клапаном вниз, а мембраною вгору.

Напрямна і мембрана рівно лягають на свої місця, нижче країв корпусу. Перекіс

напрямної відносно корпусу недопустимий; • зверху корпусу накладають кришку

колектора, що спирається своїми краями на мембрану. Водночас потрібно

забезпечити розміщення загального повітряного патрубка кришки точно над

загальним молочним патрубком корпусу; • для закріплення всіх деталей

колектора служить кронштейн на його корпусі та гвинт. Гвинт туго затягувати

не слід, бо це деформує краї мембрани і ускладнює роботу клапанів. Слабо

затягувати теж не рекомендується, тому що мембрана засмоктується під кришку

колектора. Складання пульсатора.

Вставляють стержень у корпус. Підтримуючи корпус у нормальному положенні і

притискуючи вказівним пальцем лівої руки стержень вгору, правою рукою

надівають на стержень малу шайбу, мембрану і верхню (велику) шайбу. Водночас

потрібно звернути увагу на те, щоб мембрана своїм центральним отвором пройшла

через усю циліндричну частину й щільно прилягла до нижньої малої шайби.

Досягають цього деяким розтягуванням по діаметру отвору мембрани за допомогою

великого пальця лівої і вказівного та великого пальців правої руки.

Переконавшись у тому, що мембрана

розміщена між нижньою і верхньою шайбами без зазору, нагвинчують якомога

тугіше на стержні гайку, яка наглухо скріплює стержень, мембрану і шайбу.

Потім, тримаючи лівою рукою корпус, правою потрібно перемістити стержень

кілька разів вгору і вниз, щоб переконатися у тому, що величина ходу стержня

перебуває, в межах 0,6–0,8 мм.

Корпус пульсатора з нижньою прокладкою

ставлять на камеру зворотного клапана (підставку), а зверху на нього

накладають кришку. Складений пульсатор встановлюють на кришку відра трубкою змінного вакууму

наперед (до крана). Двотактний

доїльний апарат.

• на дійкову гуму надівають металеве

кільце, встановлюючи його на висоту, що дорівнює висоті кільцевої канавки на

монтажному стержні;

• у дійкову гуму головкою вгору засовують

монтажний стержень, вставляють дійкову гуму разом із стержнем у корпус

стакана і, взявшись рукою за стакан, упираються кінцем стержня у будь-яку

поверхню, намагаючись просунути стержень всередину. За достатнього натискання

та правильного встановлення кільця кінець дійкової гуми вийде з отвору

корпусу стакана приблизно на 10–12 мм; • утримуючи стакан у затиснутому

положенні, другою рукою встановлюють оглядовий конус у вільний кінець

лійкової гуми так, щоб кінець гуми перекрив буртик конуса приблизно на • після цього витягають монтажний

стержень; • на патрубок корпусу надівають

вакуумну, а на оглядовий конус – молочну трубки. Розбирання стаканів починають з витягування

оглядового конуса з дійкової гуми.

• у отвір гумової пробки вставляють

повітряний клапан, після чого пробку закріплюють у корпусі; • на верхню частину корпусу ставлять

розподільник і притягають двома гвинтами. Складання кришки доїльного відра.

Складаючи кришку, спочатку ставлять на неї гумову прокладку. Для цього

прокладку трохи розтягують і натягують на торець, що має спеціальну виточку,

яка удержує прокладку, щоб вона не спадала. Звичайно після розтягування

прокладка вивертається і її обов'язково треба виправити. Потім пробку молочного крана та

зворотний клапан ставлять на місце і тільки після цього встановлюють

пульсатор, який своїм корпусом утримує пробку, щоб вона не випадала. Отже, пробку

треба вставляти до встановлення пульсатора. Якщо встановлюють складений пульсатор,

під основу підставки підкладають гумову прокладку, щоб повітря не проходило

між основою підставки та кришкою відра. Закріплюють пульсатор гвинтом, що є у

ручці кришки. Надівання гумових трубок і шлангів.

Колектор з кришкою доїльного відра

з'єднують двома трубками (шлангами). Молочний шланг з'єднує молочний патрубок

корпусу колектора з молочним патрубком кришки, а шланг змінного вакууму

з'єднує повітряний (верхній). Патрубок колектора з'єднується з патрубком

змінного вакууму пульсатора. Спочатку у молочний шланг вставляють оглядове

скло. Один кінець магістрального гумового

шланга надівають на трійник, а другий залишається вільним. Коли апарат пускають у роботу, вільний

кінець шланга надівають на кран у скотному дворі. Два вільних кінці трійника

з'єднують гумовими трубками з двома патрубками пульсатора (з патрубком

корпусу пульсатора і патрубком підставки). Під час надівання шлангів треба

уникати їх скручування та не натягувати до відказу, бо під час розбирання їх

важко буде зняти. Сепаратори.

• перевіряють стан

кріплення сепаратора до

основи, за необхідності підтягують гвинтові з'єднання; • регулюють вихід вершків. Жирність

вершків регулюють загвинчуванням гвинта, встановленого на виході вершків, або

вигвинчуванням гвинта, встановленого на виході; • вмикають сепаратор і перевіряють

плавність роботи барабана, усувають виявлені недоліки; • після пуску сепаратора через 3–4 хв

пропускають 5–6 л гарячої води; • потім нагріте молоко до 35–40 °С

заливають у приймач молока. Коли сепаратор почне обертатися з нормальним

числом обертів, відкривають кран і пускають на сепарацію профільтроване і

підігріте до 35–40 °С молоко; • змащують підшипники вала черв'ячного

колеса, перевіряють наявність мастила у оливній ванні. Під час роботи сепаратора стежать за

його технічним станом і контролюють відсоток жирності вершків, а якщо

сепаратор працює на ручному приводі, намагаються підтримувати однакову

кількість обертів рукоятки. Внаслідок того, що під час роботи

барабан сепаратора залипає і забивається сторонніми домішками, його робота

допускається упродовж 1–1,5 год. Після цього сепаратор зупиняють, знімають

барабан, розбирають, миють його деталі, просушують і знову складають і

пускають у роботу. Після роботи, не зупиняючи

електродвигуна, пропускають через сепаратор Технічне обслуговування (ТО-1) сепараторів проводиться один раз на місяць.

• регулюють висоту підняття барабана.

Цю операцію виконують за допомогою регулювального гвинта підп'ятника. Для

підняття або опускання барабана відпускають контргайку і гайку гвинта і

гвинтом регулюють відстань між кромкою конуса приймача вершків і нижньою

кромкою отвору для виходу вершків з барабана. Ця відстань має бути в межах

3–4 мм; • замінюють розподільні тарілочки та

інші деталі барабана і сепаратора новими або відремонтованими; • регулюють натяг приводних пасів

переміщенням електродвигуна в напрямних основи сепаратора; • замінюють оливу в оливній ванні

корпусу сепаратора і в підшипнику електродвигуна. Оливи заливають таку кількість, щоб у

нього занурилася нижня частина бронзової шестірні. Технічне

обслуговування 2 сепараторів. Технічне

обслуговування № 2 (проводиться через 3 місяці роботи сепаратора).

• зливають оливу з оливної ванни,

заливають гас або дизельне паливо, знімають барабан і вмикають сепаратор на

5–7 хв, а потім зливають; • розбирають сепаратор, очищають і

промивають всі частини й вузли та складають дефектаційну відомість.

Спрацьовані деталі замінюють новими; • прочищають, промивають і

дезінфікують деталі сепаратора, використовуючи мийні розчини, які

рекомендуються для миття доїльної апаратури. • виконують технічне обслуговування

електрообладнання.

Охолодник промивають після кожної

зміни, а очисний барабан через кожні 2,5 години роботи. Під час миття

очисника охолодника шланги та з'єднують між собою, у ванну заливають воду (30

°С), шланг, опускають у ванну і вмикають насос. Вода насосом подається в

охолодник, проходить між пластинами шляхом руху молока і шлангом відводиться

на зливання. Після промивання водою охолодник упродовж 15 хв прополіскують

мийним розчином у циркуляційному режимі. Потім у ванну заливають чисту воду і

промивають нею установку упродовж 10 хв. Деталі барабана-очисника, приймально-відвідного

пристрою та молочного насоса миють вручну, спочатку в теплій воді, потім у

розчині, знову у теплій воді, а прополіскують у чистій проточній воді. Дезінфекцію очисника-охолодника

проводять влітку через день, а взимку один раз на 5 днів. При дезінфекції

використовують 0,1 %-ний розчин гіпохлориту натрію або гіпохлориту кальцію.

Один раз на місяць пластинчастий охолодник розбирають і чистять вручну. Для

цього відкручують гайки на стяжних болтах, відсувають плиту до упору на

штангах і по черзі чистять пластини. Потім збирають пластини в пакет,

закручують гайки – стяжних болтів і промивають охолодник водою. Основу барабана миють на місці, не

знімаючи з вала привода. Один раз у 15 днів її знімають, щоб промити чашу

станини. У картері станини перший раз замінюють оливу після 15 годин роботи,

другий – через 50 годин, а потім через кожні 200–250 годин експлуатації.

Попри значну кількість чинників, які

впливають на якість молока, основним джерелом його бактеріального обсіменіння

є механічні домішки, що потрапляють у молоко під час доїння, а також

санітарний стан доїльних і молочних систем. Вимоги до молока, що приймається на

переробку. Нині діє Галузевий стандарт України ГСТУ 46-069-2003 «Молоко

коров’яче незбиране». Продукт – молоко сире, яке поступає на переробне

підприємство, має відповідати вимогам ДСТУ 3662-97 і закупляється з

господарств благополучних щодо інфекційних захворювань. Як поступати із

сировиною молочною, отриманою від корів з господарств неблагополучних щодо

інфекційних захворювань, сказано в Галузевих рекомендаціях ГР У 46.14.01-99

та інструкціях по профілактиці та оздоровленню ВРХ (великої рогатої худоби)

від лейкозу, туберкульозу тощо.

• густина не менше ніж 1027 кг/м3

за температури 20 °С; (допускається за домовленістю

сторін, закупляти молоко з густиною > 1026 кг/м3

за температури 20 °С і кислотністю від 15°Т (свіже

молоко має кислотність 16–19°Т

(градусів Тейнера), несвіже –

23°Т і більше. Молоко,

розбавлене водою, має кислотність нижчу за 16°Т) до

21°Т свіже, незбиране, яке оцінюється на підставі контрольної проби першим

або другим ґатунками, якщо воно за органолептичними показниками чистотою,

загальним бактеріальним обсіменінням кількістю соматичних клітин, масовою

часткою сухих речовин відповідає вимогам стандарту на підставі контрольної

проби) – кожну партію або за домовленістю сторін не рідше одного разу на

декаду; • машини, обладнання і матеріали, що

застосовуються для первинного оброблення, зберігання і транспортування

молока, мають відповідати вимогам чинної нормативної документації та

«Санітарним правилам по догляду за доїльними установками і молочним посудом,

контролю їх санітарного стану і санітарної якості молока» (затверджені

Держагропромом СРСР за узгодженням з Міністерством охорони здоров’я СРСР 29

вересня 1986 р).

• для одержання доброякісного й стійкого

до зберігання молока все молочне технологічне встаткування (доїльні

установки, охолоджувачі молока, насоси, ємності для зберігання молока),

транспортні молокопроводи, а також дрібний реманент (відра, дійниці,

молокоміри, цідилки, фільтри та ін.) мають зазнати санітарної обробки відразу

ж по закінченню виробничого процесу (доїння, відправлення молока на завод

тощо). Посуд, призначений для обмивання вим’я, має бути маркірований; • санітарна обробка молочного

встаткування виконується шляхом послідовного проведення таких операцій: • попереднє ополіскування проточною

теплою (30±5 °С) водою для видалення залишків молока; • циркуляційне промивання гарячим

(60±5 °С) розчином мийного засобу для видалення білково-жирової плівки; • дезінфекція для знищення патогенної

мікрофлори й зниження бактеріального забруднення; • кислотна обробка для видалення

«молочного каменю»; • заключне ополіскування водопровідною

водою для видалення залишків миючого й дезінфікуючого розчинів; • у випадку застосування

мийно-дезінфікуючого засобу другу й третю операції з’єднують. • вода для ополіскування молочного

встаткування та для готування миючих і дезінфікуючих розчинів повинна

відповідати вимогам Держстандарт ГОСТ 2874-82 «Вода питна»; • для проведення санітарної обробки

молочного устаткування на кожному виробничому об’єкті (молочна ферма, літній

табір та ін.) має бути гаряча вода з ємностями (ванна, таз, бак) для

обробітку зовнішньої поверхні переносних доїльних апаратів і молочного посуду

від видимих механічних забруднень, ємність для зберігання миючих і

дезінфікуючих засобів в обсязі не менш 2-добової потреби, стіл для розбирання

і складання доїльних апаратів, обладнання для циркуляційного промивання

доїльних апаратів, стелаж для сушіння й зберігання чистого молочного посуду і

іншого дрібного реманенту, набором йоржів і щіток, кухоль для дозування

засобів. Ґрунтуючись на закономірностях

фізіологічних процесів, що відбуваються під час доїння, розроблено основний

технологічний документ «Правила машинного доїння», який регламентує виконання

всіх технологічних операцій машинного доїння. Цей документ охоплює оцінку

придатності корів до машинного доїння, технологію і організацію доїння,

санітарну обробку і технічне обслуговування доїльних установок, вимоги до

доїльних залів, гігієну обслуговуючого персоналу і правила техніки безпеки. • перевірка технічного стану доїльної

апаратури; • у холодну пору року підігрівання

доїльних апаратів у гарячій воді; • обмивання вимені теплою (40–45 °С)

водою; • обтирання вим'я чистим рушником; • масаж дійок і вимені; • здоювання перших струменів молока; • огляд стану вимені і дійок; • одівання і вмикання доїльних

апаратів; • контроль за ходом доїння; • здійснення машинного додоювання; • знімання доїльних апаратів. Повне видоювання молока повинно

здійснюватися без ручного додоювання.

• стабільність виконання всіх

технологічних операцій; • час перебування корів на

переддоїльних майданчиках не більше 20 хв; • тривалість операцій підготовки

вимені до доїння не менше 40 і не більше 60 с; • власне доїння не більше 4–6 хв, а

операцій машинного додоювання 30 с; • доїльні апарати мають вимикатися,

якщо інтенсивність молоковіддачі знизилась до 200 мл/хв; • робота доїльних апаратів після

закінчення молоковіддачі не більше 1 хв.

• пропускна здатність має відповідати

максимальному значенню інтенсивності молоковіддачі; • конструктивні параметри колектора

мають забезпечувати відсутність зворотного потоку молока; • частота пульсацій, співвідношення

тактів і вакуумний режим доїльного апарата має бути незмінним у процесі

доїння або автоматично пристосовуватись до умов доїння; • технічний стан дійкової гуми –

відповідати безпечним умовам доїння.

• під час доїння корів у стійлі

переносними доїльними апаратами або вручну очищення молока проводять

проціджуванням; • для фільтрів використовують такі

матеріали: тканина фільтрувальна, артикул 4В32-КТ.0, неткане синтетичне

полотно, вафельна тканина, артикул 4580, лавсанова тканина, артикул 56051,

тканини фільтрувальні з синтетичних ниток згідно з ГОСТ

15978-78; марля побутова згідно з ГОСТ

11109-90. Під час фільтрування молока через

бавовняно-паперові, лавсанові тканини і фільтрувальні тканини з синтетичних

ниток їх укладають у цідилку у 2 шари, марлю у 4–6 шарів, а неткане

синтетично полотно у 1 шар; • фільтри необхідно замінювати після

проціджування однієї фляги молока. Перед повторним використанням фільтри з

тканини необхідно прополоскати у проточній воді, яка відповідає вимогам ГОСТ

2874-82, а після закінчення фільтрування молока всього

надою їх обробляють відповідно до вимог «Санитарных

и ветеринарных правил для молочных

ферм колхозов, совхозов и подсобных хозяйств».

Фільтри з нетканого синтетичного полотна після

одноразового використання

утилізують; • після фільтрування молоко за

чистотою повинно відповідати вимогам першої групи згідно з ГОСТ

8218-89; • для доїння корів на доїльних

установках, обладнаних молокопроводами, очищення молока виконують через

спеціальні трубчасті фільтри, які входять до комплекту доїльних установок.

Трубчасті фільтри в доїльних установках замінюють відповідно до заводської

інструкції щодо їх експлуатації; • під час перекачування молока з

молочних фляг або інших ємностей в автомобільні цистерни для перевезення

молока, шланги молочних насосів мають бути обладнані фільтрами з

використанням матеріалів.

• свіжоздоєне молоко після очищення

від механічних домішок охолоджують до температури не вище 6 °С не

пізніше як через 2 години після

закінчення процесу доїння корів; • під час доїння корів у переносні

доїльні відра проміжок часу між видоюванням молока і початком його

охолодження не має перевищувати 20 хв; • під час доїння корів на доїльних

установках з молокопроводами молоко охолоджують на пластинчастих

охолоджувачах. Молоко, яке охолоджене у пластинчастому охолоджувачі за

допомогою проточної води до (16±1) °С, необхідно додатково охолодити з використанням

холодоагенту або в резервуарах-охолоджувачах до температури не вище 6 °С; • за відсутності холодильної

установки, молоко в металевих флягах охолоджують у басейнах, накритих чистою

марлею, з проточною холодною водою або льодовою сумішшю. Кожну флягу з

молоком накривають окремою чистою марлею і залишають з напіввідкритою

кришкою. Рівень охолоджувальної рідини має доходити до горловини фляги.

Молоко під час охолодження необхідно періодично, через 20–30 хв перемішувати

колотівкою до повного охолодження; • молочні фляги мають відповідати

вимогам ГОСТ 5037-97. Зберігання

молока. У випадку відсутності охолоджувальних

ємностей очищене і охолоджене молоко до відправлення на молокопереробні

підприємства необхідно зберігати у флягах у басейні з проточною холодною

водою або льодовою сумішшю. Під час зберігання допускається

змішування молока різних надоїв після попереднього очищення і охолодження до

температури не вище 6 °С. Тривалість зберігання молока у виробників до

продажу не має перевищувати за температури: • не вище 4 °С – 24 год; • не вище 6 °С – 18 год; • не вище 8 °С – 12

год. Транспортування

молока. Транспортування молока здійснюється

відповідно до Правил перевезень вантажів автомобільним транспортом в Україні. Транспортування

повинно проводитися в автоцистернах згідно з ГОСТ

9218-86 або у флягах згідно з ГОСТ

5037-97. Цистерни та фляги з молоком повинні бути щільно

закриті кришками з прокладками з харчової гуми та опломбовані. На

цистерни та автомашини для перевезення молока необхідно мати санітарні

паспорти. Молоко перед завантаженням у транспортні ємкості має бути ретельно

перемішане. На кожну партію молока, що відправляється виробником на переробне

підприємство або у вільний продаж, разом з накладною має надаватися свідоцтво

про якість. Під час перевезення молока у флягах

кузови транспортних засобів мають бути чистими, без сторонніх запахів. Фляги

мають бути надійно вкриті захисним матеріалом від промерзання у холодну пору

року та під нагрівання у теплу погоду.

• молочні ферми і молочарні мають

відповідати ветеринарно-санітарним вимогам згідно «Санитарных

и ветеринарных правил для молочных

ферм колхозов, совхозов и подсобных хозяйств» та

«Ветеринарно-санітарних правил

для господарств, які реалізують молоко

за прямими зв'язками або у вільний продаж»; • санітарне оброблення доїльного та

молочного обладнання, резервуарів для зберігання і транспортування молока

проводять відповідно до вимог «Санитарных правил

по уходу за доильными установками

и молочной посудой, контролю их

санитарного состояния и санитарного качества молока»; • санітарний контроль

якості води з централізованого водопостачання та з

артезіанських свердловин, що використовується на молочних фермах, необхідно

здійснювати не рідше одного разу в квартал згідно з ГОСТ

2874-82; • реалізація молока за прямими

зв'язками та у вільний продаж дозволяється лише господарствам, благополучним

щодо інфекційних захворювань корів. Тому виникла потреба в ретельнішому

розбиранні, механічному очищенні та промиванні молокопроводів. Цю операцію

періодичного технічного обслуговування, відповідно до вимог технічної

документації, слід виконувати двічі на рік. Але, як свідчать результати її

доцільно проводити частіше. Розбирання та промивання інших складових частин

доїльних установок, що контактують із молоком (доїльних апаратів, молоко

приймачів, молочних насосів) проводять щомісяця, а розбирання та промивання

складових дозаторів молока – один раз на тиждень. Усі ці операції сприяють

підвищенню якості молока, як наслідок, збільшенню прибутку за реалізацію.

• регулювання вакуумного режиму; • перевірки герметичності з’єднань

молокопроводу та вакуум-проводу; • перевірки показань вакуумметрів,

частоти пульсації тощо – використовують відповідні прилади й пристрої. Слід

також наголосити, що ці відповідальні операції мають виконувати кваліфіковані

фахівці. Тому для ефективного використання доїльних установок має бути

створена така система технічного сервісу, яка підтримувала б обладнання в

робочому стані, забезпечувала запасними частинами й матеріалами впродовж

усього періоду експлуатації.

• дотримуватися періодичності ТО; • виконувати всі операції за видами

ТО; • вдосконалювати обладнання ТО; • мати кваліфікованих виконавців. Найбільшою мірою на якість продукції

впливають операції технічного обслуговування, що забезпечують санітарну

чистоту молокопроводів і вчасну заміну дійкової гуми. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||