|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6. ДІАГНОСТУВАННЯ І

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАШИН І ОБЛАДНАННЯ ТВАРИННИЦЬКИХ ФЕРМ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.2. Обслуговування обладнання для

приготування і роздавання кормів 6.2.1. Машини і

обладнання для приготування і роздавання кормів 6.2.2. Параметри

технічного стану 6.2.3. Технічне

обслуговування машин і обладнання для приготування та роздавання кормів 6.2.4. Балансування

складальних одиниць 6.2.5. Техніка безпеки

під час експлуатації подрібнювачів і кормороздавачів

• ИКМ-Ф-10; • ЗКП-4; • ИРК-145 та ін.

• ИГК-30Б; • ИГК-Ф-4; • ИВК-5А; • ИРТ-165; • ИСС-180 та ін.

• ВЗСК-1000; • КДУ-2М; • ДКМ-5; • ИРТ-65; • ИРТ-Ф-80; • ИРМ-50; • ДЗ-Т-1; • ДЗК-1; • АПК-10А та ін. Роздавачі кормів як стаціонарні, так і

пересувні мають бути високопродуктивними, роздавати корм в одному

тваринницькому приміщенні за 15–20 хв, не порушуючи водночас однорідність

корму і не забруднюючи його. На тваринницьких комплексах широко застосовують

кормороздавачі: КТУ-10А, «Брацлав», РММ-Ф-6, КС-1,5, КУС-Ф-2, агрегат для

навантаження і роздавання кормів ПРК-Ф-0,4-6, стрічковий конвеєр РВК-Ф-74.

У технологічних лініях

кормоприготування балансування сумішей за поживністю здійснюється шляхом

дозованої подачі кожного кормового компонента відповідно до розробленого

раціону на збірний конвеєр, що завантажує їх у змішувач чи змішувач-роздавач.

Для цього використовують живильники-дозатори та бункери-дозатори. До

сучасного обладнання такого призначення, що серійно випускається

промисловістю, належать живильники-дозатори стеблових кормів ПДК-Ф-3,

ПДК-Ф-12 і ПСМ-Ф-50 та коренебульбоплодів (без приймального лотка – ПДК-10).

Це уніфіковане обладнання, створене на базі живильника зеленої маси ПЗМ-1,5.

Обладнання для теплової обробки кормів і

приготування сумішей містить: змішувач кормів одновальний СКО-Ф-6 (СКОФ-3),

запарник-змішувач ЗПК-4 і серії «С» (С-2, С-7, С-12), змішувач меляси з

карбамідом СМ-1,7, агрегат для приготування рідких поживних розчинів АЗМ-0,8А

та ін.

• підвищена вібрація фрез-барабанів

навантажувачів кормів; • зависання фрез-барабанів; • відмова в роботі робочих органів

кормороздавачів під час вмикання ВВП трактора; • натяг ланцюгових передач

кормороздавача; • стук у редукторі кормороздавачів; • стійкість роздавача під час руху; • рівномірність роздачі суміші у

годівниці; • стан запобіжних муфт; • температура підшипникових вузлів.

Періодичне технічне обслуговування

починають із виконання операцій ЩТО.

• перевірку величини спрацювання

молотків; • за необхідності перестановку

зношених молотків на неспрацьовану робочу грань або їх заміну на новий

комплект (у разі спрацювання всіх граней); • перевірку гостроти лез та їх

заточування; • регулювання зазору між стрічкою

горизонтального конвеєра і протирізальною пластиною; • контроль поздовжнього розбігу вала

подрібнювального апарата (не має перевищувати 0,2–0,3 мм); • перевірку стану ущільнень; • промивку картерів редукторів

дизельним паливом або гасом; • перевірку стану зубчастих коліс; • перевірку стану ізоляції обмоток

електродвигунів.

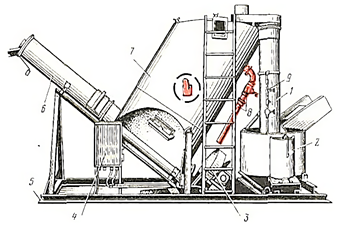

У відносно складних за конструкцією

машинах (агрегати для приготування вітамінного борошна, пароутворювачі,

подрібнювачі грубих кормів) для забезпечення їх довговічності, безвідмовної й

ефективної роботи передбачено проведення ТО-1 і ТО-2, а для деяких машин

навіть ТО-3 і сезонне ТО. Перелік специфічних операцій наводиться у

відповідних інструкціях з експлуатації таких машин. Технічне обслуговування машин та

обладнання для роздавання кормів.

• перевірку стану і кріплення вузлів і

деталей; • перевірку тиску в пневматичних

шинах; • перевірку технічного стану та

ефективності гальм; • перевірку натягу ланцюгових передач поздовжнього

конвеєра та полотен поперечних транспортерів; • перевірку відсутності підтікання

масла з редукторів та сторонніх стуків під час роботи кормороздавача; • перевірку стану електроприводу; • перевірку засобів автоматики і

огороджень ланцюгових та карданних передач; • перевірку роботи покажчиків повороту

та стоп-сигналу. Відхилення від норми та несправності,

що були виявлені, усувають. Після закінчення роботи проводять зовнішній огляд

і очистку від бруду та залишків кормів, а після роздавання соковитих,

напіврідких та рідких кормів промивають водою.

• перевірку роботи привідної та

натяжної станцій; • перевірку технічного стану ходової частини

(регулювання люфтів у підшипниках, перевірку і регулювання сходження коліс); • перевірку стану поздовжнього і

поперечних конвеєрів; • контроль стану заземлення та

ізоляції електропроводки.

• знімають, промивають і перевіряють на

спрацювання ланцюгово-скребкового конвеєра та переставляють скребки з упорами

за рухом конвеєра; • зливають оливу з редуктора і промивають

його картер дизельним паливом; • перевіряють стан підшипників, валів,

шестерень та їх зачеплення; • перевіряють підшипники привідного і

натяжного валів, карданне з'єднання телескопічного вала; • промивають та проварюють ланцюги; • регулюють запобіжні муфти.

Після встановлення ножів, здійснюють статичне балансування

ротора на спеціальному стенді. У добре збалансованому роторі мічений ніж має

у разі прокручування зупинятися не внизу, а в різних місцях, а тягарець масою

30–40 г, розміщений на роторі, – виводити його із рівноваги. Далі здійснюють

динамічне балансування ротора на верстаті 9Д716 за швидкості обертання

1200–1500 хв-1.

За наявності електронних діагностичних

приладів типу КІ-13939 (АМТ) динамічне балансування роторів можна здійснювати

безпосередньо на машині. Водночас як діагностичні параметри виступають

амплітуда і фаза вібросигналу. За величиною амплітуди можна визначити масу

тягарця для зрівноваження ротора, а за фазою – кут (місце) його встановлення.

Балансування ротора молоткової

дробарки полягає в рівномірному розміщенні його ваги незалежно від кута

провертання з тим, щоб центр ваги був на осі обертання ротора. За такої умови

підшипники, на які спирається ротор, та цапфи його вала не матимуть

вібраційного навантаження внаслідок зміщення його геометричної осі від осі

обертання. Статичне балансування ротора здійснюється на стенді. Перевірити

його можна безпосередньо у підшипниках шляхом провертання ротора і нанесення

позначок під час зупинки (у зрівноваженому роторі ці позначки не мають

збігатися). Досягають рівноваги ротора зніманням металу з боку, де є надмірна

маса, чи додаванням маси з легшого боку.

Під час очищення

камери подрібнювання, кріплення чи заміни робочих органів рекомендується

стопорити ротор. Не дозволяється просувати пальці в розвантажувальний лоток

чи горловину у разі обертання вручну подрібнювального апарату. Перед пуском подрібнювача перевіряють

наявність і справність захисних кожухів, відповідних накривок, відсутність у

живильниках (приймальних) бункерах і робочих камерах сторонніх предметів. Для запобігання травмам від предметів

і матеріалу, які можуть вилітати з приймального бункера або розвантажувальних

пристроїв, обслуговуючий персонал має бути під час роботи в безпечній зоні.

Не дозволяється проходити під працюючими транспортерами, спускатися і

підніматися ними в транспортні засоби. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||