|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. ДІАГНОСТУВАННЯ І

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СІЛЬСЬКОГОСПОДАРСЬКИХ МАШИН |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.3. Технічне обслуговування машин для

внесення добрив, захисту від шкідників і догляду за рослинами 5.3.1. Машини і

обладнання для приготування і внесення добрив

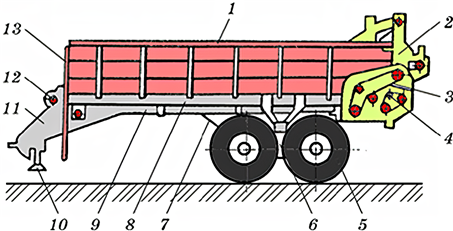

За видом добрив, що вносяться,

розрізнять машини для внесення органічних і мінеральних добрив. Машини

для приготування і внесення органічних добрив. У разі

зберігання гною в наземних гноєсховищах його розрівнюють, укладають і

ущільнюють бульдозером Д-606 (рис. 5.48, а) змонтованим на тракторах ДТ-75М

(рис. 5.48, б). Для укладання і розподілу гною і торфу застосовують також

навантажувач ПФП-1,2 перевантажувач ПОУ-40, віброгрохот ГИЛ-52, прес шнековий

ВПНД-10, віброгрохот барабанний ГБН-100 та ін. Для поверхневого розкидання органічних

добрив, торфокрихти, компостів тощо застосовують розкидачі органічних добрив

РОУ-6, РОУ-9, РОУ-12, РУ-2000, МТТ-9 (фірми «АМАЗОНЕ»), ПРТ-10, ПРТ-16,

ММТ-23, РУН-15Б, МКУ-2 та ін. Машини поверхневого внесення рідких органічних

добрив: МЖТ-10, РЖТ-4М, ХТС-100 та ін.

Машини для внесення твердих

мінеральних добрив: МВУ-0.5А, МВУ-6, МВУ-8, РУМ-5-03, РУМ-8, РУГ1-10, АРУП-8

та ін. Збереження врожаю, захист рослин від

хвороб, шкідників та бур'янів є пріоритетними завданнями під час вирощування

сільськогосподарських культур. Одним із методів цих заходів є хімічний, який

передбачає використання проти шкідників, хвороб та бур'янів різних хімічних

препаратів із застосуванням низки машин, таких як:

Машини і обладнання для приготування і

внесення добрив, захисту від шкідників і догляду за рослинами (із

використанням хімікатів) обладнані ланцюговими передавачами та зірочками.

Ланцюги використовують переважно втулково-роликові, але є у використанні і

ланцюги із штампованих ланок у вигляді гачків.

Основним параметром їх технічного

стану є величина кроку або різниця між дійсною та номінальною величиною(тобто

– видовження). Для визначення спрацювання елементів ланцюга можна вимірювати

10 ланок за відповідного зусилля. Результат вимірювання порівнюють з

номінальними значеннями (табл. 5.4). Для правильного вимірювання ланцюг має

бути натягнутий так, щоб зусиллям руки його середину можна було відтягнути на

30–50 мм. Таблиця 5.4 Довжина 10 ланок

роликових ланцюгів

Під час підготовки до експлуатаційної

обкатки здійснюють налагодження машин, мащення їх підшипникових вузлів і

регулювання робочих органів на задану норму внесення. Розкидач

ПРТ-10 на задану норму внесення органічних

добрив (15 т/га, 30 т/га, 45 т/га) регулюється встановленням відповідної

зірочки з 13; 22 або 28 зубцями, розкидачі

типу РОУ-6 регулюють

на задану норму внесення встановленням потрібної подачі храпового механізму

приводу конвеєра. Розкидач ММТ-23 на задану норму внесення добрив регулюють

змінними зірочками на задньому конвеєрі, положенням регулятора подачі оливи

до гідромотору приводу переднього конвеєра та зміною робочої швидкості

агрегату.

Розкидач РУН-15Б

регулюють на норму внесення добрив (20–60 т/га) підбором прохідного перерізу

дозувального вікна (довжину до 40 см регулюють вертикальними, а ширину від 28

до 70 см – горизонтальними заслінками). За правильно підібраного прохідного

перерізу одна купа добрива має бути перетворена на рівномірний валок. Розриви

між валками допускаються до 1,5 м. Розкидач МКУ-2 регулюють на норму

внесення зміною швидкості руху поперечних конвеєрів. Розкидачі рідких органічних добрив

типу МЖТ регулюють зміною заслінок з різними діаметрами вихідного отвору

(60–110 мм) або під час розливання без заслінки – зміною робочої швидкості і

ширини розподілу добрив (9–12 м). Ширину розподілу добрив регулюють зміною

кута нахилу відбивного щитка.

На РЖТ-4М

норму виливання добрив (10–40 т/га) регулюють зміною швидкості руху агрегату

в межах 8,5–11,5 км/год і встановленням на вивантажувальному патрубку

відповідної дозувальної насадки (70, 80 і 100 км). АВВ-Ф-2,8. Глибину загортання добрив у

ґрунт регулюють переставленням котків і стисканням натискних пружин. Норму

внесення рідких добрив (50–100 т/га) регулюють зміною дозувальних шайб і

швидкості руху. У розкидачів мінеральних добрив МВУ-5

регулюють тиск у шинах до 0,25 МПа, перевіряють натяг пасів приводу

розсіювальних дисків та натяг ланцюгів. Дозу внесення добрив регулюють зміною

положення дозувальної заслінки на задньому борту кузова машини і зміною

швидкості конвеєра за рахунок встановлення ланцюга змінних контурів приводу

на зовнішні зірочки з кількістю зубців 12 і 45 або 28 і 33.

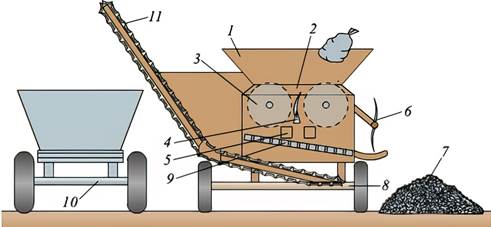

На подрібнювачі мінеральних добрів

АІР-20 між протирізальними пластинами і подрібнювальними барабанами

встановлюють зазор 3–5 мм. Технологія

технічного обслуговування протруювачів. ЩТО. Під час щозмінного технічного обслуговування із

протруювачів видаляють:

• виконують операції ЩТО; • очищують складальні частини машини

від залишків насіння, пилу, бруду та пестицидів; • перевіряють комплектність та

технічний стан; • перевіряють якість затягування

зовнішніх кріплень машини; • за потреби підтягують кріплення

чистика і фланця диска насіння; • перевіряють натяг пасових і

ланцюгових передач і за потреби здійснюють регулювання.

• виконують операції ТО-1; • промивають розчином хлорного вапна

забруднені робочою рідиною поверхні машини; • на спеціально обладнаному майданчику

через боковий люк очищають стінки камери від бруду і перевіряють технічний

стан розпилювачів; • знімають ланцюги, проварюють у

нігролі, просушують і здають їх на зберігання, прикріпивши жетон з номером

машини; • знімають пасові передачі, промивають

мильною водою або знежирюють бензином, висушують, присипають тальком і також

здають на зберігання; • знімають шланги, промивають,

просушують, припудрюють їх тальком, закривають отвори і здають на зберігання.

Місця під'єднання шлангів на машині закривають плівкою; • непофарбовані нарізні поверхні і зірочки

промивають, просушують і змащують; • зачищають місця, де пошкоджена

фарба, знежирюють їх і фарбують; • зменшують тиск у шинах ходових коліс

і покривають їхню поверхню захисним матеріалом; • опломбовують машину, встановлюють її

на колодки і здають на зберігання. Зберігати машини потрібно у закритих

приміщеннях або під навісом. Технологія

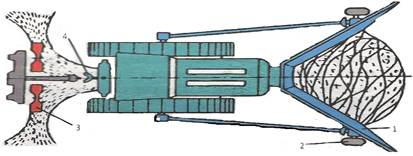

технічного обслуговування обприскувачів. Підготовка

обприскувачів до роботи полягає у

перевірці технічного стану агрегатів, справності заливних, всмоктувальних і

напірних фільтрів, встановленні та регулюванні натягу ланцюгових та пасових

передавачів, змащенні підшипникових вузлів відповідно до заводських

інструкцій.

• очистити зовні машину; • залити в бак близько 100 л води і,

ввімкнувши обприскувач, промити всю систему (магістралі, клапани,

розпилювачі); • перевірити герметичність з’єднань і відсутність

підтікань; • усунути виявлені під час

випробування машини недоліки; • перевірити комплектність

обприскувача; • підтягнути кріплення резервуара,

насосного блока, вентилятора, розпилювачів; • перевірити рівень оливи в картерах

насоса, редуктора, за необхідності долити; • змастити підшипники карданних валів; • очистити та промити фільтри в

заливній та всмоктувальній магістралях.

• провести операції ЩТО; • помити машину зовні чистою водою з

брандспойта на спеціальному майданчику; • провести дезактивацію зовнішніх

поверхонь машини густим розчином хлорного вапна (1 кг на 4 л води); • залити в бак 100 л води, увімкнути

робочі органи обприскувача і промити внутрішні порожнини та системи; • перевірити працездатність всіх

складових частин обприскувача, за необхідності провести демонтаж, розбирання

агрегатів, заміну спрацьованих та дефектних деталей; • оглянути пневматичні шини коліс,

видалити з них сторонні предмети, перевірити тиск повітря, довести його до

норми; • перевірити і за необхідності долити

оливу в демпферний пристрій манометра, в картери насоса та редуктори; • проконтролювати щільність прилягання

клапанів насосів (запобіжного і редукційного). Технологія

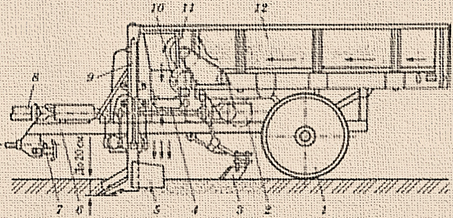

технічного обслуговування туковисівних апаратів типу АТД-2. Туковисівні

апарати типу АТД-2, які встановлюють на сівалках для висіву просапних культур

та на культиваторах для міжрядного обробітку, після транспортування, ремонту

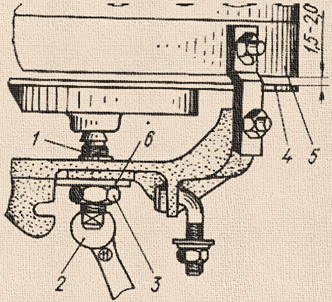

та тривалого зберігання потребують проведення певних регулювань. Зазор між висівним диском 4 (рис.

5.59) і нижньою кромкою поясу 5 має становити 1,5–2 мм під час роботи із

зволоженими туками та 0,5–1 мм під час висіву сухих порошкоподібних туків. Для встановлення потрібної величини зазору

необхідно відгвинтити гайку 3, зняти стопорну шайбу 6 і ключем 2 провертати

вісь диска і за квадратний хвостовик, доки не буде досягнутий потрібний

зазор. Після цього потрібно провернути вал

приводу і, впевнившись у відсутності заїдання між диском та поясом,

встановити шайбу 6, туго затягнувши гайку 3. За порожнього бункера диск має

легко провертатися, а у разі завантаженого не допускається висипання добрив.

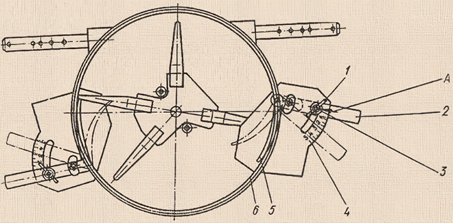

Однакового відкриття висівних отворів

(щілин) досягають правильним встановленням регуляторів висіву. Напрямні

скребки правильно відрегульовані в тому випадку, коли за упору їх у внутрішню

поверхню поясу контрольна риска А на важелі регулятора перебуває в нульовому

положенні. Для правильного встановлення напрямних скребків необхідно ослабити

затискну гайку 1 (рис. 5.60), повернути важіль 2 регулятора, поки кінець

напрямного скребка не почне упиратися у внутрішню поверхню поясу 6. Глибину зачеплення конічних зубчастих

шестерень встановлюють такою, щоб зазор між головкою зуба однієї та впадиною

між зубцями другої шестірні становив 0,5–1,5 мм. Цей зазор змінюють

переставлянням регулювальних шайб на валу приводу та на осі веденої шестірні.

Для переставляння шайб вала приводу необхідно вийняти шплінти, витягнути вал

з кронштейна, переставити регулювальні шайби і зібрати вал у зворотному

порядку. Для переставляння шайб осі слід зняти щиток, подвійну шестірню,

переставити регулювальні шайби і встановити подвійну шестірню та щиток на

місце. Зазор між верхньою кромкою поясу апарата та нижньою кромкою поясу

бункера має бути в межах 0–3 мм.

Він запобігає потраплянню в бункер

дощової води, видуванню туків з бункера, а також потрібен для нормального

відкривання та закривання бункера. Вказаний зазор регулюють переміщенням

поясу бункера після ослаблення його кріплення. Натяг замка бункера регулюють

так, щоб закритий бункер щільно прилягав до поясу висівного апарата. Для

цього необхідно ослабити кріплення замка до бункера, перемістити замок вгору

і затягнути його кріплення.

• очистити апарати від пилу, бруду,

оливи, фарби; • перевірити правильність складання; • перевірити роботу приводу висівного

диска провертанням вала приводу апарата, усунути виявлені несправності,

заїдання; • відрегулювати зазор між висівним

диском та нижньою кромкою поясу; • встановити положення регуляторів

висіву на однакове відкриття висівних отворів (щілин); • відрегулювати глибину зачеплення

конічних шестерень; • встановити зазор між верхньою

кромкою поясу апарата та нижньою кромкою поясу бункера; • перевірити, чи не залишились у

бункері інструменти, деталі, сторонні предмети, що можуть викликати поломку

під час роботи; • встановити ланцюги, відрегулювати їх

натяг; • перевірити правильність та міцність

кріплення апарата на рамі машини (сіялки, культиватора). Технічне

обслуговування розкидачів мінеральних добрив типу 1-РМГ-4.

• очищення машин в полі від ґрунту та

залишків мінеральних добрив; • перевірку роботи механізмів приводу

транспортерів та розкидачів; • перевірку дії гальмівної системи

розкидача і трактора та виконання необхідних регулювань; • миття розкидача на посту миття

машин; • перевірку цілісності кузова

розкидача; • підтяжку кріплень основних агрегатів

і складових частин машини (коліс, редукторів, розкидачів тощо); • перевірку тиску повітря в

пневматичних шинах.

• провести операції ЩТО; • перевірити і в разі необхідності

підрихтувати планки транспортера; • перевірити і відрегулювати

зачеплення конічних шестерень та осьове зміщення. Під час сезонного ТО додатково треба

замінити оливу в редукторах. Технічне

обслуговування сівалок поверхневого висіву мінеральних добрив (типу РТТ-4,2).

• очистити туковий ящик та висівні

апарати від пилу і решток добрив; • вимити сівалку на мийці машин; • перевірити цілісність бункера; • перевірити щільність прилягання

кришок; • перевірити щільність з’єднання

бункера (ящика) з туковисівними апаратами; • впевнитися у відсутності сторонніх

предметів у тукових ящиках та висівних апаратах; • змастити механізми сівалки згідно з

заводською інструкцією.

• очистити механізми від пилу, бруду

та консерваційних мастил; • відрегулювати зазор в зачепленнях

ведучих та ведених шестерень приводу туковисівних апаратів або у відповідних

черв’ячних зачепленнях (цей зазор встановлюють в межах 2–3 мм вертикальним

зміщенням тарілки з віссю відносно приводного вала); • відрегулювати зазор між скидачами та

дном тарілок туковисівних апаратів (його встановлюють в межах 1–3 мм

переміщенням косинок кріплення вала скидачів). Технічне

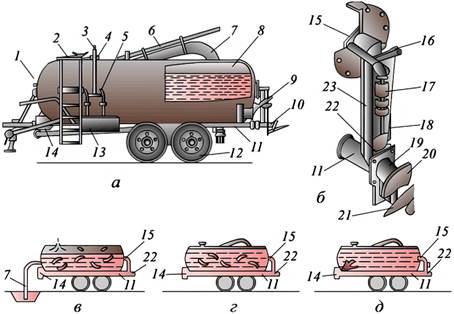

обслуговування машин для внесення рідких органічних добрив типу МЖТ-10.

• очистити та зовні обмити машину; • перевірити справність і надійність

кріплення основних агрегатів: • вакуум-насосів; • відцентрового насоса; • корпусів підшипників привідних

валів; • захисних щитків та кожухів; • балансирів і гальмівних пристроїв

ходової системи); • довести тиск повітря в пневматичних шинах коліс до 0,37 МПа; • перевірити герметичність гальмівної

системи на відсутність витоку повітря; • впевнитися у відсутності підтікання

оливи в з’єднаннях гідравлічної системи; • перевірити рівень та за необхідності

долити оливу в маслянки вакуумних насосів; • злити конденсат з повітряних

балонів.

• операцій ЩТО; • перевіряють щільність гумових

прокладок на рідинному клапані; • перевіряють стан поверхонь кульових

рідинних клапанів (на них не має бути іржі, тріщин, раковин); • змащують агрегати і механізми машини

згідно з таблицею мащення. Таблиця 5.5 Таблиця мащення машини МЖТ-10

Внутрішнє миття обприскувачів і машин

для внесення рідких добрив проводять після повного зливання робочої рідини з

резервуарів та систем. Резервуар машини заповнюють водою і повністю

спорожнюють його через робочі органи: розпилювачі, затвори тощо). За

періодичних технічних обслуговувань розпилювачі знімають і промивають окремо.

Якщо машини встановлюють на короткочасне та тривале зберігання – внутрішнє

миття цих машин проводять спеціальними мийними розчинами на спеціальних

майданчиках, обладнаних системою збору та нейтралізації стоків. Зовні машину миють струменем мийної

рідини з брандспойта, використовуючи спеціальні мийні машини типу ОМ-5960 та

інше обладнання постів миття. Для змивання добрив та пестицидів в

окремих важкодоступних місцях потрібно користуватись ручними та механічними

щітками.

Економічний збиток від передчасного

ремонту машин визначають методом відшукання ресурсу, що неповністю

використаний, або оцінюванням понаднормативної кількості ремонтів за їх

середньою відпускною вартістю. Суть цього методу полягає в тому, що для

машин, які надходять на ремонт, встановлюють різницю між фактичним та

нормативним міжремонтним напрацюванням і визначають величину збитків.

Застосування технічної діагностики за відповідної

організації ТО дає змогу майже повністю усунути втрати, що виникають через

передчасний ремонт. Окрім того, оптимізація обсягу робіт з технічного

обслуговування, яка досягається за допомогою діагностування на основі

маршрутної технології, дає змогу скоротити витрати на технічне

обслуговування. Витрати на створення та утримання

служби технічного сервісу мають перекриватися за рахунок відрахувань на

поточні і капітальні ремонти машинно-тракторного парку. Отже, під час

розрахунків економічної ефективності діагностування і ТО необхідно: • визначити витрати на створення і

утримання служби технічного сервісу безпосередньо в господарствах; • порівняти витрати на утримання

служби технічного сервісу з економією коштів за рахунок підвищення

продуктивності праці під час ТО з використанням засобів діагностики; • порівняти витрати на утримання

служби технічного сервісу з очікуваною економією у разі її впровадження, яка

одержується за рахунок використання залишкового ресурсу і запобігання

передчасному встановленню техніки на ремонт. Служба технічного сервісу, крім

одноразових витрат на створення технічних засобів і на утримання

обслуговуючого персоналу, має також витрати, пов'язані з підтриманням її в

працездатному стані.

Час окупності капітальних вкладень,

тобто відношення капітальних вкладень до загального річного економічного

ефекту, не має перевищувати 4 роки. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||