|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. ДІАГНОСТУВАННЯ І ТЕХНІЧНЕ

ОБСЛУГОВУВАННЯ СІЛЬСЬКОГОСПОДАРСЬКИХ МАШИН |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.2. Діагностування і технічне

обслуговування зернозбиральних і спеціальних комбайнів 5.2.1. Параметри технічного

стану складальних одиниць зернозбиральних і спеціальних комбайнів 5.2.3. Технічне обслуговування зернозбиральних і

спеціальних комбайнів 5.2.4. Техніка безпеки під час виконання операцій

технічного обслуговування комбайнів

• натяг

пасів та їх положення в пазах шківів, а також видовження; •

погнутість валів і биття шківів або зірочок;

• зазор у спряженнях

вісь-втулка; • спрацюваннях робочих поверхонь

запобіжних муфт і зазори між витками натискних пружин; • прямолінійність пальцевого

брусу; • взаємне розміщення пальців; • спрацювання кулькової поверхні

головки ножів; • зазори у

підшипниках коромисла приводу ножа і вилки карданної передачі приводу

різального апарату; • спрацювання ексцентрика

приводу різального апарату; • прогинання вала мотовила; • переміщення пальців і зазор у

пальчиковому механізмі шнека жатки; • відносне

видовження транспортера і величина диференціації похилої камери комбайна; • спрацювання рифів бичів

барабана та протирізальних пластин; • дисбаланс молотильного

барабана; • биття і осьове переміщення

вала механізму очистки; •

спрацювання скребків транспортерів;

• осьове переміщення шнеків; • зазори між кришками люків і

кожухами шнеків; • натяг ланцюгових передач

елеваторів; • подача гідравлічним насосом

оливи; • тиск відкривання запобіжних

клапанів; • час підняття жатки. Параметри технічного стану спеціальних

комбайнів (кормозбиральні, картоплезбиральні, коренезбиральні) переважно

подібні параметрам зернозбиральних комбайнів. Розглянемо наслідки, які можуть бути

після порушення перерахованих параметрів від номінальних і допустимих

значень. У разі недостатнього натягу пасових

передач погіршується робочий процес, який тягне за собою забивання хлібною

масою молотильного апарату, соломотряса, грохоту, очистки, шнеків і

елеваторів. У випадках видовження ланцюгів

спостерігається підвищений шум і стуки, прискорюється спрацювання зірочок,

знижується надійність і довговічність механізмів приводу робочих органів

комбайна.

Внаслідок спрацювання робочих поверхонь

запобіжних муфт і втрати пружності натискних пружин забиваються шнеки і

елеватори молотильного апарата. Спрацювання робочих органів різального апарата жатки призводить до нерівномірного зрізу стерні, пропуску стебел і втрати

зрізаної маси. Під час спрацювання механізмів

трансмісії в результаті перекосів валів і шестерень, а також зменшенням

контактної поверхні таких шестерень відбувається аварійне спрацювання спряжених

деталей. У випадках великого зазору між натискним підшипником і важелями

натискного диска муфти зчеплення або несправності гальмівця первинний вал

коробки передач продовжує крутитися після виключення муфти. Відповідно це

призводить до інтенсивного спрацювання зубів шестерень коробки зміни передач

по торцю профілю. Коли зазор між вказаними об’єктами відсутній, тоді

знижується швидкість руху комбайна і спостерігається нагрів муфти внаслідок

буксування дисків, що веде до аварійного спрацювання фрикційних накладок. У разі несправності гідравлічної

системи комбайнів збільшується час підйому жатки, виникає підвищене зусилля

на ободі рульового колеса, ускладнюється керування колесами. Крім цих

порушень експлуатації під час відхилень параметрів від номінальних і

допустимих, спостерігається зниження продуктивності і економічності

комбайнів. Як результат відхил параметрів

технічного стану комбайнів від номінальних і допустимих значень призводить до

підвищення втрат врожаю, зниження продуктивності і економічності машин, що

викликає потребу в проведенні діагностування та технічного обслуговування

комбайна.

• необмолочені колоски в полові; • пошкодження зерна; • пропуск стебел жаткою; • поява нехарактерних стуків; • поява сторонніх шумів; • вібрація; • помітне відхилення від взаємного розташування

деталей і механізмів, параметри яких визначають візуально, опробуванням,

обмацуванням тощо.

Зернозбиральні та

спеціальні комбайни мають багато однотипних складальних одиниць, тому

технологія їх діагностування розглядається по окремих агрегатах, вузлах та

механізмах.

Різьбові

з’єднання найчастіше перевіряють на послаблення

затягування стандартними ключами. Під час огляду болтів і шпильок необхідно перевірити,

чи немає викришування й зриву ниток різьби, зім'ятих і спрацьованих граней на

головках болтів і гайок. Різьбові кінці болтів і шпильок мають виступати над

торцем гайки не менше ніж на 2–3 нитки різьби й не більше

• М6 становить 6–8 Н·м; • М8 – 14–17 Н·м; • М10 – 30–35 Н·м; • М12 – 55–60 Н·м; • М14 – 80–90 Н·м; • М16 – 120–140 Н·м; • М18 – 160–190 Н·м; • М20 – 230–270 Н·м; • М22 – 300–360 Н·м. Моменти затягування для болтів зі

звичайної сталі Ст3 – удвічі менші. Рами

машин. Прогин (вигин) і скручування, тріщини

й злами брусів рами, тріщини зварених швів виявляються зовнішнім оглядом.

Геометричні розміри (прогину брусів, розміщення робочих вузлів, їх взаємне

розташування) найкраще заміряти на спеціальних регулювальних майданчиках. Діагностування

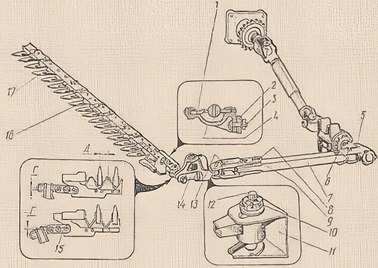

жатки та похилої камери зернових комбайнів. Основні вимоги до

різального апарата та його діагностування. Крок ножа різального апарата

зернозбиральних комбайнів становить Під час діагностування різального

апарата візуально перевіряють стан леза сегментів, пальців, притискних лапок,

спинки ножа. На одному лезі сегмента ножа допускається не більше п'яти

вищерблених зубчиків. Вручну перевіряють кріплення пальців,

притискних лапок, сегментів і вкладишів пальця (ослаблення кріплень не

допускається). За допомогою лінійки перевіряють

погнутість пальцевого бруса відносно натягнутого вздовж нього шнура в місці

максимального віддалення бруса. Допускається відхилення пальцевого бруса не

більше 0,5% його довжини у вертикальній площині і на 0,1% – у горизонтальній. Штангенциркулем вимірюють діаметр

кульової поверхні головки ножа. Спрацювання її до діаметра менше

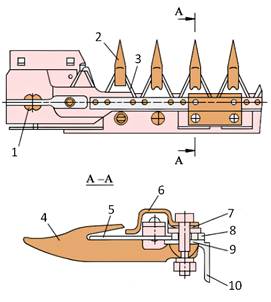

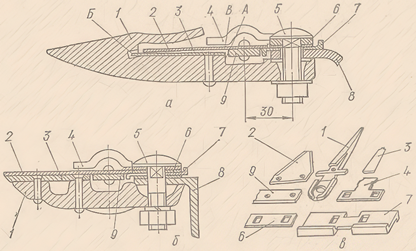

Сегменти 5 (рис. 5.15) мають щільно

прилягати до спинки ножа 3 і міцно з нею з’єднуватися. Допускається не більше

3–5 викришених або загнутих зубців на одному лезі. Сегменти зі зношеною на довжині понад

5 мм кромкою вибраковують і замінюють. Вкладиші замінюють, якщо вони поламані

або зношені до товщини менше 1 мм. Напрямна ножа вибраковується за

наявності тріщин, зломів, зносу паза за шириною понад 10 мм. Привод

різального апарату. Вилки

шарнірів, які встановлені на валах контрприводу і кривошипному, мають

розміщуватися в одній площині. Квадратний вал має вільно переміщуватись у

квадратній трубі, а втулка кривошипа впиратися у внутрішнє кільце підшипника

та утримувати його на своєму місці. Необхідно, щоб кривошип шатуна був щільно

насаджений на вал і закріплений болтом. Поздовжній зазор ексцентрика на валу

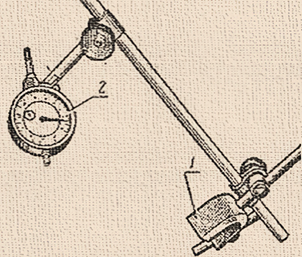

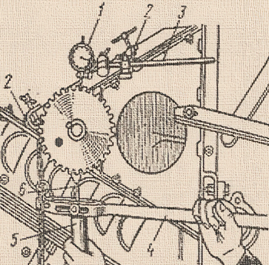

кривошипа не допускається. Перевіряють радіальний зазор у

підшипниках коромисла. Для цього контролюють і за необхідності підтягують

кріплення осі коромисла в кронштейні. Встановлюють коромисло в переднє положення,

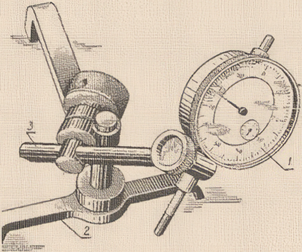

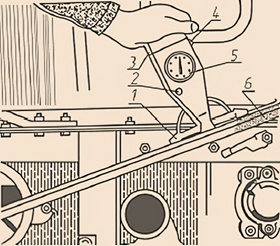

закріплюють струбцину штатива індикатора пристрою КІ-1871.02 (рис. 5.16) на

нижньому кутнику панелі жатки, підводять ніж індикатора зверху до місця

кріплення заднього кульового болта з натягом 2–3 оберти стрілки. Переміщуючи

рукою кінець коромисла вертикально вверх, визначають величину відхилення

стрілки індикатора. Допустимий зазор у підшипниках становить Для перевірки радіального зазору в підшипнику

шатуна ніжку індикатора підводять до корпусу головки шатуна вверх, визначаючи

відхилення стрілки індикатора (допускається зазор

Якщо ніжку індикатора встановити у торець

вала кривошипа і переміщувати вал в осьовому напрямі, стрілка індикатора

вказує осьовий зазор вала кривошипа (він не має перевищувати Визначають радіальний зазор

підшипників вала кривошипа, встановлюючи ніжку індикатора з подовжувачем

зверху на вал кривошипа, на відстані Щоб перевірити радіальний зазор у

підшипниках шарнірів карданного вала жатки, струбцину штатива індикатора

закріплюють так, щоб не прокручувалась, ніжку індикатора встановлюють на

поверхні вузького боку щоки другої вилки. Під час вимірювання стежать, щоб

хрестовина вилки не переміщувалася в осьовому напрямі. Допустимому зазору в

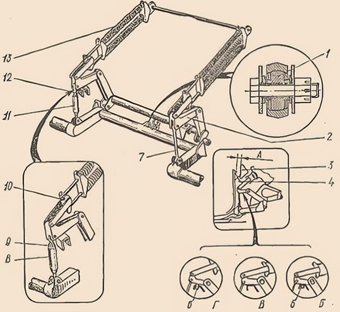

підшипниках відповідає відхилення стрілки на Шнек

жатки (рис. 5.17). Кріплення

труби пальців шнека перевіряють так: один із верхніх рядів пальців шнека

встановлюють під кутом 50–70° до поверхні днища жатки. До двох крайніх

пальців прикладають невелике зусилля вверх по осі пальців (водночас пальці не

мають переміщуватись разом з трубою).

Відстань між кромками спіралей шнека й

днищем жатки допускається 8–15 мм. Регулювання здійснюють гвинтом підвіски з

обох боків жатки однаково. Зазор між пальцями та обшивкою корпусу

жатки можна змінювати в межах 6–35 мм. Зазор між втулками пальців і трубою

шнека перевіряють за допомогою пристрою КІ-1871.02. Встановлюють один із

рядів пальців шнека у вертикальне положення, на кожух шнека закріплюють

пристрій так, щоб ніжка індикатора торкалась торця пальця. Переміщують

останній в напрямі осі і визначають відхилення стрілки індикатора. Допустимий

зазор у спряженні становить Перевірка

зазору між трубою і втулками пальців шнека жатки.

Зазор між трубою і втулками пальців шнека жатки вимірюють індикаторним

пристроєм КІ-1871.01 (рис. 5.18). Для цього пальці шнека почергово

встановлюють у вертикальне положення. Пристрій ставлять на шнеці так, щоб

ніжка індикатора впиралася в торець пальця з натягом 2–3 мм. Переміщуючи

палець догори і донизу, за індикатором заміряють зазор між втулкою та трубою

пальців. Втулки замінюють, якщо зазор більше 0,8 мм.

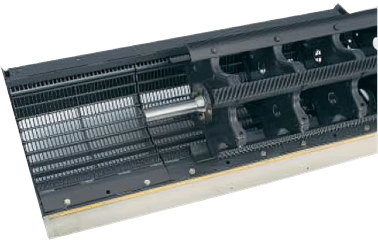

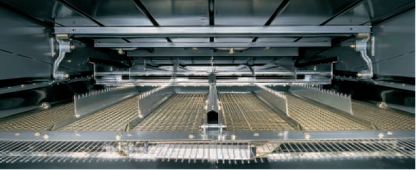

Перевірка зазору між ножами і протирізальними

пластинами (КС-1,8) або ножами та протирізальним бруском (Class Jaguar) подрібнювального механізму. Номінальний зазор між ножами та

протирізальними пластинами має бути 2–3 мм,

а між ножами та протирізальним брусом – 0,4–1,0 мм. У разі заміни ножів

подрібнювального барабану, їх підбирають за масою і з метою попередження

дисбалансу замінюють лише попарно. Різниця в масі одного комплекту не повинна

перевищувати 4 г.

Вали,

підшипники та їх ущільнення. Вали комбайнів

перевіряють на прогин.

• 10–30 мм не більше • 30–50 мм не більше 0,75 мм; • більше 50 мм прогин не повинен

перевищувати Особливо контролюють форму колінчастих

валів соломотряса й соломонабивача зернозбиральних комбайнів (на стенді із

призмами). Підшипники перевіряють спочатку разом

з валом на легкість обертання. Потім за допомогою пристрою КІ-1871-02 (рис.

5.16) заміряють радіальний зазор. У зернозбиральних комбайнах для

підшипникових вузлів валів барабана, головного контрприводу, прийомного

бітера, соломонабивача допустимий радіальний зазор не має перевищувати 0,2

мм. Для підшипникових вузів валів шнека жниварки, відбійного бітера,

вентилятора, заднього контрприводу, шнеків елеваторів радіальний зазор не

повинен перевищувати Осьовий зазор для радіальних

підшипників не повинен перевищувати (залежно від їхнього розміру) 0,15 Для перевірки зазору в підшипниках

приводу ножа різального апарату потрібно встановити пристрій на нерухому

частину жатки, а стрижень індикатора підвести з натягом до рухомого корпусу

підшипникового вузла. Переміщуючи корпус догори та донизу, зафіксувати показання

індикатора. Зазор у підшипникових вузлах приводу

різального апарата допускається в межах 0,2–0,8 мм. Визначаючи величину

зазору в такому вузлі необхідно керуватися технічними вимогами на дефектацію

деталей відповідної машини. Зазначеним вище методом перевіряють і спряження

типу «вал – втулка». У таких спряженнях допускається радіальний зазор 0,5

Під час огляду гумових ущільнень треба

насамперед звернути увагу на знос і щільність прилягання манжети, котре

забезпечує ущільнювальна пружина. Стан ущільнення дуже добре видно за

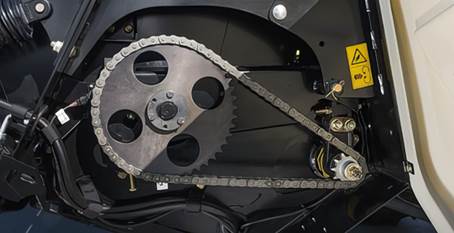

підтіканням оливи. Ланцюги

й зірочки. Під час огляду ланцюгів слід з’ясувати,

чи немає розривів бічних пластин та тріщин втулок. За допомогою приладу

КІ-1854 можна виміряти видовження ланцюга (допускається видовження ланцюгів

не більше 4%). Не допускаються злам зубів і поява

тріщин на маточині зірочки. Штангензубоміром вимірюють товщину зубу (за

основу беруть виміри трьох точок орієнтовно через 120°), допустиму висоту

зубу, яка залежить від кроку ланцюга, наведено в табл. 5.1. Таблиця 5.1 Параметри вимірів ланцюгових передач

Натяг втулково-роликових ланцюгів має бути

таким, щоб зусиллям руки можна було відтягнути середню частину на 30–50 мм

від лінії руху ланцюга. Ця умова ставиться до одного погонного метра довжини

ланцюга. Для перевірки величини відхилення

зірочок від площини їх обертання необхідно встановити рейку до торцевої

поверхні найбільш виступаючої зірочки і до інших зірочок, які охоплені одним

ланцюгом. Після цього заміряють зазор між дерев'яною рейкою та торцем

зірочки. Всі зірочки одного ланцюгового контуру повинні перебувати в одній

площині з відхиленням від площини обертання не більше

Перевірка

радіального биття зірочок. Закріпити

пристрій КІ-1871-02 (рис. 5.16) на нерухому частину машини, підвести ніжку

індикатора з натягом до торця зуба, встановити шкалу на нуль, потім

провернути зірочку на 180° і зафіксувати показання індикатора. Радіальне биття зірочок діаметром до

100, 100–200, 200–300 і 300–400 мм допускається відповідно 0,5; 0,75; 1,0 і

1,25 мм. Перевірка

торцевого биття зірочок. Підвести ніжку

індикатора пристрою КІ-1871-02 з натягом до торцевої обробленої поверхні

зірочки (біля вінця зубців), встановити шкалу на нуль, зусиллям руки провернути

зірочку навколо осі і зафіксувати найбільше відхилення стрілки індикатора від

нуля. Торцеве биття зірочок діаметром до

100, 100–200, 200–300 і 300–400 мм допускається відповідно 0,35; 0,60; 0,75 і

1,0 мм. Перевірка

відхилення ланцюга від лінії її руху.

Відтягнути середню частину ланцюга між ведучою та веденою зірочками і

заміряти відхилення від лінії руху ланцюга. Відхил ланцюга від лінії її руху

допускається 30–50 мм на 1 погонний метр довжини. Перевірка

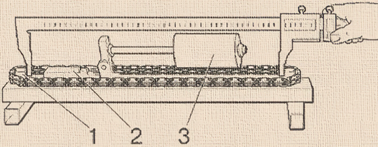

натягу ланцюгової передачі. Технічний стан

ланцюгів визначають за розміром кроку 20 ланок, натягнутих з визначеним

зусиллям, відповідно до технічних даних. Перевіряють спеціальною лінійкою з

динамометром (рис. 5.22). Якщо немає такої лінійки довжину 20 ланок вимірюють

звичайною лінійкою з підвішеним вантажем. Видовження втулко-роликового

ланцюга допускається до 4%.

Вставити викрутку в одну із ланок

ланцюга, а потім повернути її за напрямом руху ланцюга до відмови, заміряти

нахил викрутки. За нормального натягування ланцюга кут повороту викрутки має

бути в межах 20–30°. Підняти середні ланки транспортних

ланцюгів і заміряти відстань від ланцюга до днища. У нормально натягнутих

транспортних ланцюгах вказана відстань має бути 40–100 мм залежно від довжини

транспортера.

Перевірка

зазору між днищем та скребками транспортера. Відтягнути

у вертикальному напрямі середню частину ланцюга елеватора і заміряти відстань

між днищем та скребками. Величина зазору між днищем та скребками має бути в

межах 10–30 мм. Перевірка

переміщення шнека в осьовому напрямі. Закріпити пристрій КІ-1871-02 (рис.

5.16) на нерухому частину машини, підвести стрижень індикатора до торця вала

(цапфи), перевірити осьове переміщення шнека. Переміщення шнека по осі не має

перевищувати 0,3 мм. Паси

і шківи. Під час прокручування механізмів

комбайна не мають бути помітні вібрації шківів і пасів. За допомогою

пристосування КІ-8839М можна перевірити натяг пасів і одночасно виміряти

спрацювання поверхні канавки шківа за допомогою штангензубоміра.

• для передачі на вал похилої камери –

5 мм; • для передачі на вал заднього

контрприводу – 7 мм; • для передачі від двигуна на ходову

частину – 3 мм. На робочих поверхнях пасів не має бути

тріщин, розшарування. Під час роботи в багаторуслових шківів клиноподібні паси

мають бути однієї довжини й замінятися тільки комплектно. Видовження пасів не

має перевищувати 4% відносно встановленої норми.

• до 500 мм допустиме відхилення – • до 1000 мм допустиме відхилення – 3

мм; • далі на кожен метр – по Запобіжні муфти за конструкцією

поділяються на пружинно-зубчасті й фрикційні. Для пружинно-зубчастих муфт

звичайне затягування пружин до зазору між витками досягає 1–2 мм, для

фрикційних муфт гайки стяжних болтів затягують до повного стиску натискних

пружин і відпускають на 2–3 обороти. Є особливості регулювання деяких

запобіжних муфт. Так, мотовило комбайна КСС-2,6 має провертатися

(пробуксовувати муфта) за зусилля на планці мотовила в 180 Н, найбільший

момент спрацьовування запобіжної муфти редуктора нижньої частини живильного

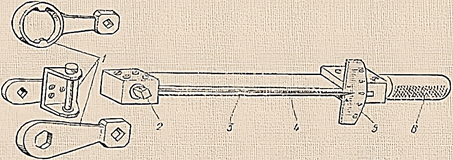

апарата КСС-2,6–400 Н, муфти вивантажувального транспортера – 120 Н. Перевірка

прогину паса. Для перевірки необхідно розмістити

пристрій КИ-8839М (рис. 5.24) у середній частині ведучої ланки паса і зняти

показання прогину паса в градусах за шкалою показника 5 приладу та величину

утоплення його в канавці шківа. Прогин паса за зусилля 40 Н не має

перевищувати допустимих величин. Допускається утоплення паса в канавці шківа

3–7 мм.

Перевірка

відхилення шківів від однієї площини. Встановити

рейку до торцевої поверхні шківів, які охоплені одним пасом, заміряти зазор

між рейкою та торцем шківа. За розміру між шківами до 500 мм допускається

неплощинність – до 2 мм, понад 500 мм – до 3 мм. Перевірка

радіального биття шківів. Для перевірки

необхідно закріпити пристрій

КІ-1871-02 на нерухому частину комбайна, стрижень індикатора з натягом

підвести до окружності шківа, встановити шкалу на нуль, потім провернути шків

навколо його осі і зафіксувати найбільший відхил стрілки індикатора від нуля.

Перевірка

торцевого биття шківів. Підвести стрижень

індикатора пристрою КІ-1871-02 з натягом до торцевої оброблюваної поверхні

шківа (біля канавки), встановити шкалу на нуль, зусиллям руки провернути шків

навколо осі і зафіксувати найбільший відхил стрілки індикатора від нуля.

Запобіжні муфти комбайна

перевіряють за допомогою пристрою КІ-1871.04 або ПТ-484-20. Останній

складається з ресори, рукоятки, шкали з двома покажчиками навантаження,

стрілки і перехідних головок (рис. 5.25). Ресора з шкалою і стрілкою дає

змогу визначити зусилля, прикладене до рукоятки. Щоб визначити момент, на який

відрегульована муфта, пристрій з'єднують з муфтою через перехідну головку

відповідно до розмірів гайки або різьби вала. Визначене зусилля, що

прикладається до рукоятки на плечі

Запобіжні муфти шнека жатки, верхнього

вала похилої камери регулюють на передачу крутного моменту 100 Н·м, муфту

вивантажувального шнека – на 100–120 Н·м, а зубчасті муфти зернового і

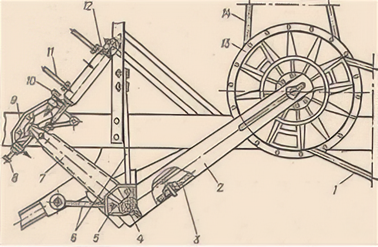

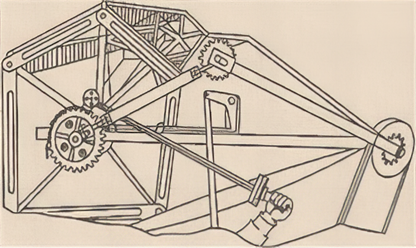

колосового шнеків на 45 Н·м. Варіатор

частоти обертання мотовила. Для забезпечення

нормальної роботи варіатора зазор між дисками нижнього шківа має становити Перевірка

зрівноважування жатки полягає у

вимірюванні тиску корпусу жатки на копіювальні башмаки. Тиск, виміряний біля

пальцевого бруса за допомогою динамометра, має бути в межах 300–500 Н. Похила

камера. Перевіряють

натяг ланцюгів та положення барабана. Водночас враховується, якщо довжина

стисненої пружини на натяжних гвинтах дорівнює 90± Безвідмовна робота механізму реверса

залежить від стану вимикачів. Зовнішній вимикач встановлюють так, щоб за

повністю втягнутого штока гідроциліндра відстань від кінця штовхача до

різьбової частини вимикача становила 5–7 мм. Молотарка. Регулювання зазору між билами барабана

і підбарабанням на вході та виході зблоковане і виконується за допомогою

важеля з площадки керування. Його можна

змінювати на вході в межах 14–24 мм, на виході 2–12 мм. Про правильність

регулювання підбарабання свідчать відсутність подрібненого зерна і

відсутність недомолоту. Якщо частота обертання барабана максимальна, зазори

між билами барабана і планками підбарабання мінімальні, а зерно не повністю

обмолочується – це свідчить про спрацювання робочих граней планок

підбарабання. Робочі грані планок підбарабання

перевіряють на округлість по радіусу. Вона допускається не більше

У молотарці контролюють зазори між стінками

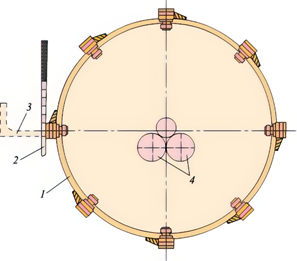

молотарки і торцями бил. Зазор повинен бути рівномірним і становити не менше Биття лівого кінця валу барабана,

встановленого на підшипниках, допускається до 0,3 мм, а радіальне биття бил

барабана Била барабана замінюють новими за

зносу риф до висоти 4–5 мм. Після встановлення бичів на барабан перевіряють

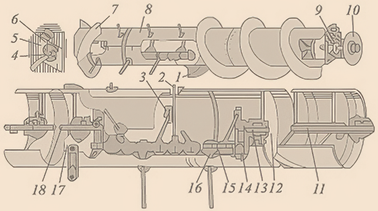

радіальне та торцеве биття їх на стенді ОПР-2193СБ (рис. 5.27).

Однією з несправностей молотарки є дисбаланс

молотильного барабану, котрий виникає, як правило після заміни бил. Для

перевірки зрівноваженості барабана знімають пас з приводного шківа і декілька

разів прокручують барабан вручну. Після кожної зупинки різні била повинні

займати верхнє положення. В іншому випадку барабан треба балансувати з

точністю 0,1 Н·м. Це означає, що тягарець масою Технологією діагностування

молотильного апарата передбачено перевірку вигину била в місці максимального

відхилення від натягнутого шнура (не більше Для перевірки стану барабана і деки

піднімають останню в крайнє положення до упору однієї з планок у била

барабана. Зазор між билом і планкою підбарабання в середній частині не має

перевищувати Очистка. У

соломотрясі не допускається ослаблення посадки підшипників клавіш на шийках

колінчастих валів (рис. 5.28). Діаметральний зазор має бути не більше

Поверхні днища та бокових поверхонь

клавіш мають бути без ум'ятин. Допускаються плавні прогини глибиною не більше

Транспортна дошка не повинна мати

перекосів, різниця розмірів діагоналей дозволяється в межах

Технологією діагностування передбачено

перевірку зазору в спряженні «втулка важеля підвіски грохота – вісь

кронштейна» за допомогою пристрою КІ-1871.02. Для перевірки необхідно підняти

натяжний шків пасу привода заднього вала контрпривода у верхнє положення,

закріпити струбцину штатива до кутника каркаса молотарки і встановити

індикатор так, щоб його ніжка торкалась осі грохота. Верхній кінець важеля

підвіски має знаходитись у крайньому передньому положенні. Переміщують важіль

вверх у напрямі поздовжньої осі. Зазор у спряженні допускається Прогин вала вентилятора дозволяється

не більше Елеватори.

Скребок і ланцюг елеватора вибраковують, якщо довжина 20 ланок перевищує Шнеки

молотарок. За наявності прогину витків шнека у

радіальному напрямі понад Запобіжні муфти шнеків мають бути

відрегульовані на передачу крутного моменту 45 Н·м, а у вивантажувального

шнека 150 Н·м. Зазор у роликовому підшипнику муфти

вивантажувального шнека перевіряють за допомогою пристроїв КІ-1871.02 та

КІ-1871.04 (рис. 5.30). Закріплюють струбцину штатива на кутнику бункера і

встановлюють індикатор, щоб його ніжка торкалась поверхні фланця фрикційної

муфти. За допомогою пристрою для перевірки зусилля піднімають зірочку вверх

(величина зусилля має становити 150 Н). Зазор у роликопідшипнику допускається

до 0,5 мм.

Механізм

копнувача. Для надійної роботи автомата

вивантаження соломи необхідне правильне регулювання. Пружина важеля має бути

затягнута так, щоб переміщення ролика в поперечному напрямі становило 20–25

мм, а радіальний зазор між ним і диском з кулачком – не більше 2–3 мм. Осьовий

зазор між площиною торця кулачка і площиною ролика регулюють болтом у межах

8–12 мм. Запобіжну муфту регулюють на передачу крутного моменту 8,5 Н·м.

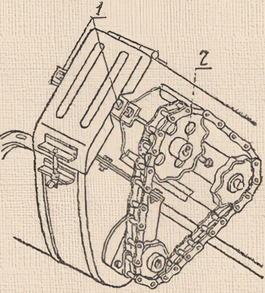

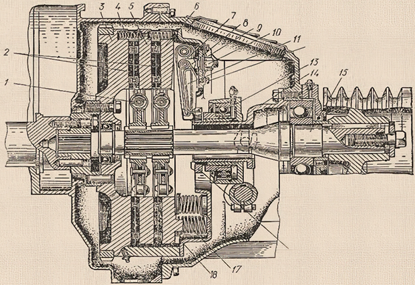

До системи приводу моста ведучих коліс

належать: варіатор з клинопасовими передачами від двигуна, коробка передач,

диференціальний механізм та бортові редуктори. Спрацювання дисків варіатора вимірюють

за допомогою спеціального щупа КІ-1871.05. Паси натягнуті правильно, якщо від

зусилля 40 Н прогин становить Статичне балансування блока варіатора

проводять аналогічно балансуванню барабана молотильного апарату. Зчеплення самохідного комбайна одно-

або дводискове, постійно замкнутого типу, змонтоване на головному валу

коробки передач разом з приводом шківа. Вільний хід педалі зчеплення має

становити 20–25 мм, що забезпечує зазор між кінцями важелів і упорним

підшипником 1,5–2 мм. Для перевірки роботи гальмової системи

комбайна необхідно виміряти гальмовий шлях за швидкості руху 17 км/год. Він

має становити не більше Щоб перевірити зазори у підшипниках

ведучих коліс, ведучий міст піднімають так, щоб шина колеса не торкалась

поверхні ґрунту, і прокручують колесо у вертикальній площині. Водночас не має

бути помітного осьового люфту і похитування, а колесо вільно рухатись. Кут сходу напрямних коліс вимірюють

лінійкою КІ-650 (дорівнює нулю). Вільний хід рульового колеса в положенні, що

відповідає руху по прямій, допускається до

У комбайні перевіряють і за

необхідності регулюють натяг пасів приводу насосів. Провисання верхньої вітки

паса за зусилля 50 Н має становити 8–10 мм. Запускають дизель у роботі і

перевіряють працездатність гідросистеми. Під час перемикання рукояток розподільників

у робочі позиції відповідні складові частини комбайна мають переміщатися

плавно, без ривків й утримуватися в заданих положеннях після повернення

кранів або золотників розподільників у нейтральну позицію. Час підйому жатки

не має перевищувати 4 с. У комбайнів під час увімкнення вібраторів вони мають

працювати одночасно й приблизно з однаковою частотою коливань. Клапан

повітрозабірника в цих комбайнів має переміщатися без заїдань. Після

повернення рукоятки розподільника в нейтральну позицію клапан повітрозабірника

має автоматично зайняти свою початкову позицію. У комбайнів рукоятки розподільника під

дією пружин мають автоматично повертатися з робочих позицій у нейтральну.

Зусилля на рукоятці розподільників комбайнів всіх марок не мають перевищувати

60 Н. Перевіряють герметичність ущільнень

споживачів під час руху комбайна: жатки – у верхній позиції, мотовила – у

середній і верхній позиціях, варіатора мотовила – за максимальної і середньої

частоти обертання колінчатого вала дизеля, варіатора швидкості у верхній і

середній позиціях. Упродовж 20 хв не має відбуватися помітних змін позиції

споживача. Перевіряють керованість комбайна. Вільний

хід керованого колеса комбайна не повинен перевищувати 36°. Зусилля на його

ободі має бути не більше 30 Н. Тривалість повного повороту керованих

коліс із одного крайнього положення в інше допускається не більше 7 с.

Керованість комбайнів (з гідрооб'ємним рульовим керуванням) провіряють за

максимальної швидкості руху на прямолінійних ділянках і на поворотах. Якщо під час роботи гідросистеми в

масляному резервуарі рясно виділяється піна, нестійка робота гідроприводів,

варто підтягти хомути шлангів на лінії всмоктування. Потім видаляють повітря

з гідросистеми, багаторазово включаючи споживачі за послаблених на 1,5–2

обертів гайок штуцерів гідроциліндрів. Після повного видалення повітря із

системи, опустивши жатку й мотовило, перевіряють і за необхідності доливають

у резервуар робочу рідину. Подачу насосів і тиск відкриття

запобіжних клапанів перевіряють за допомогою приладу КІ-5473 в такому

порядку: зупиняють дизель, від'єднують від насоса, який перевіряється,

нагнітальний трубопровід і приєднують до насоса через перехідний штуцер

вхідний шланг приладу. Зливальний шланг з'єднують із масляним резервуаром.

Пускають дизель, установлюють номінальну частоту обертання колінчастого вала,

створивши поворотом рукоятки приладу тиск 10 МПа. За шкалою визначають подачу

і якщо вона виявилася меншою 0,7 номінального значення, насос підлягає

заміні. Щоб перевірити тиск відкриття

запобіжного клапана основної гідросистеми або гідросистеми керування коліс,

двигун зупиняють, від'єднують від гідросистеми прилад КІ-5473. Після цього

приєднують КІ-5473 через перехідні штуцера до запобіжного клапана пускають

дизель і плавно, повертаючи рукоятку приладу за годинниковою стрілкою,

підвищують тиск до моменту відкриття запобіжного клапана (зупинки стрілки

манометра). За необхідності регулюють тиск спрацьовування клапана.

На полях України нині працюють зернові

комбайни провідних фірм Німеччини, США, Канади та вітчизняні комбайни КЗС-9-1

«Славутич», «Лан», а також комбайни спільного

виробництва. Силосні культури збирають силосо- і кормозбиральними комбайнами

такими як: КСС-2,6 А, КПИ-Ф-2,4А, «Mаrаl-125», «Mаrаl-190», «Jaguar-800»,

«Jaguar-840».

Планово-запобіжна система

ТО комбайнів та система зберігання машин передбачає:

ТО-2 і ТО під час зберігання машин

виконують на машинному дворі. Під час ТО-2 можна використати засоби стаціонарного

діагностування або пересувну діагностичну установку (майстерню) КІ-28016 на

базі автомобілів УАЗ, ГАЗ, ЗІЛ, пересувну діагностичну установку КІ-4270А

(КІ-13905), пересувні спеціальні лабораторії ВМК-3033-05-2 та ВМК-30331-05-2

на базі автобусів ПАЗ-32053 і ПАЗ-4234.

• очищення від пилу та післяжнивних

решток; • зовнішній огляд та в разі виявлення

усунення підтікань палива, мастил, робочих рідин; • перевірку рівня оливи в картер

двигуна в баки гідросистеми та гідроприводу ходової частини, а також

охолоджувальної рідини в системі охолодження двигуна; • змащення шарнірних з'єднань ріжучого

апарату з механізмом приводу (з важелем механізму коливальної шайби); • перевірку роботи двигуна, а також

роботи механізмів керування робочими органами комбайна, агрегатами ходової

частини; • перевірку роботи

контрольно-вимірювальних приладів; • усунення виявлених під час перевірки

недоліків.

• очищення і промивку сапунів баків

гідроприводу та гідросистеми; • перевірку і доведення до норми рівня

оливи в баках гідроприводу, гідросистеми; • перевірку і доведення до норми рівня

гальмівної рідини в бачках гідроприводу гальм і зчеплення; • виконання операцій ТО двигуна; • перевірку технічного стану і

обслуговування акумуляторних батарей; • перевірку та доведення до норми

тиску повітря в шинах; • змащення всіх підшипників згідно

таблиці мащення комбайна. Таблиця 5.2 Таблиця мащення комбайнів «ДОН-1500», «Лан», «Славутич»

*С – солідол, Л – літол, М – моторна

олива М-10Г2, Т – трансмісійна олива ТАП-15В. Технічне обслуговування № 2 (ТО-2).

• перевірку і за наявності усунення

підтікань оливи, палива та води; • перевірку надійності кріплення; • різального апарату або підбирача до

корпусу жатки; • механізму приводу ножа ріжучого

апарату; • копіювальних башмаків жатки; • моста ведучих та ведених коліс рами; • корпусів і кришок підшипників

бітерів, молотильних барабанів, головного контрприводу, подовжувача грохоту; • зливання відстою палива з бака та

фільтра грубого очищення палива; • очищення і промивку оливних

фільтрів; • відцентрового; • турбокомпресора; • гідросистеми; • перевірку і регулювання механізму

зрівноважування корпусу жатки; • перевірку і регулювання натягу

пасових та ланцюгових передач; • перевірку і регулювання зазорів між

клапанами і коромислами механізму газорозподілу; • перевірку і регулювання форсунок; • на тиск початку впорскування; • на якість розпилювання палива; • перевірку і регулювання муфти

зчеплення двигуна; • заміну оливи в картері двигуна; • перевірку працездатності; • системи освітлення й сигналізації; • системи вентиляції та кондиціювання

кабіни; • рульового керування; • гальмівної системи; • гідросистеми.

Технічне обслуговування комбайна під

час підготовки до зберігання.

• очищення вузлів та агрегатів комбайна від рослинних

залишків; • встановлення важелів керування комбайном у нейтральне

положення; • відключення акумуляторних батарей. У разі встановлення комбайна на

зберігання більше одного місяця: • проводять діагностування технічного стану комбайна; • проводять очисні та мийні роботи; • зливають відстій із фільтрів грубого і тонкого очищення

палива; • зливають дизельне паливо із бака; • очищають та промивають оливні фільтри; • знімають акумуляторні батареї і здають їх на склад; • знімають ножі різального апарату, змащують їх і здають на

склад; • послаблюють натяг пружин; • змащують усі точки мащення; • покривають захисними мастилами зовнішні металеві

поверхні; • здійснюють консервацію двигуна; • гідросистеми; • коробки передач; • бортових редукторів; • розвантажують пневматичні шини.

• перевірці якості встановлення

комбайнів на підставки (стійкість, відсутності перекосів, перегинів); • перевірці комплектності, з урахуванням

знятих складових частин, що передані на зберігання; • перевірці тиску повітря в

пневматичних шинах; • перевірці надійності герметизації

(стан захисних чохлів, заглушок, щільність їх прилягання); • перевірці стану антикорозійного

покриття (наявність захисного мастила, цілість фарбування, відсутність

корозії); • усуненні дефектів, що були виявлені. Технічне обслуговування комбайнів під

час підготовки до роботи після зберігання.

• зняти комбайн із підставок; • зняти чохли, пробки та заглушки, які

були встановлені на агрегати на період зберігання; • видалити мастило з поверхні деталей,

що було нанесено для консервації; • промити дизельним паливом мастило із

каналів паливних насосів низького та високого тиску, що було нанесено для

консервації; • злити відстій із паливних фільтрів; • встановити на комбайн вузли, прилади

та деталі, що були зняті та знаходилися на складі на зберіганні; • довести до норми тиск повітря в

пневматичних шинах ведучих і ведених коліс; • запустити двигун і перевірити роботу

контрольних приладів. Таблиця 5.3 Тиск повітря в пневматичних шинах самохідних комбайнів

Технічне обслуговування жатки та похилої камери

зернових комбайнів. Мотовило. Мотовило

жатки необхідно встановити так, щоб його планки були паралельні до різального

апарату. Водночас величина мінімального зазору між планками і різальним

апаратом має бути в межах 10–25 мм, а між планками і шнеком жатки не менше 15

мм. Регулювання виконується за допомогою компенсатора (вилки в підтримці

мотовила, до якої під'єднаний шток гідроциліндра піднімання останнього). Паз

вилки компенсатора має спрямовуватись вздовж підтримки. Вал мотовила

встановлюють на 60–70 мм спереду ножа. Для збирання високих зернових культур

або полеглих, мотовило виносять більше вперед. Під час збирання низькорослих

хлібів між ріжучим апаратом і валом мотовила встановлюють відстань 20–25 см.

Крутний момент, на передачу якого регулюється запобіжна муфта мотовила,

залежить від ширини захвату жатки: • у жаток із захватом до 5 м – 100

Н·м; • у жаток із захватом 6 і 7 м – 120

Н·м. Висоту встановлення мотовила

підбирають так, щоб його планка торкалася стебел на рівні 2/3 їх довжини від

лінії зрізу. Частоту обертання мотовила підбирають

відповідно до швидкості руху комбайна. Візуально визначають правильність

вибору частоти обертання мотовила за такими ознаками: • якщо зрізані стебла падають на

стерню перед жаткою частота обертання мала; • якщо зрізані стебла зависають на

вітровому щиті або перекидаються мотовилом наперед жатки – частота обертання

завелика. Регулюють частоту обертання мотовила

зміною ведучих зірочок (16 і 20 зубців) на валу верхнього шківа варіатора, а

також з місця комбайнера рукояткою керування варіатором мотовила.

• для збирання нормальних хлібів

(висота 80–100 см) граблини встановлюють у перше або друге положення (15° вперед

або вертикально). Водночас його дерев'яні планки закріплюють на середині

граблин; • для збирання густих і високих хлібів

граблини встановлюють у перше положення (15° вперед), а дерев'яні планки

ставлять у крайнє верхнє положення або знімають зовсім; • для збирання низькорослих хлібів

(50–70 см) граблини встановлюють у друге положення (вертикальне), а дерев'яні

планки з прикріпленими до них прогумованими пасами в крайнє нижнє положення; • для збирання полеглих хлібів

граблини переводять в третє або четверте положення (15° і 30° назад), а

дерев'яні планки знімають зовсім. Зміна положення граблин виконується

переміщенням на кожен з чотирьох отворів планки, привареної до повзуна

кріплення лівого підшипника валу мотовила. Перше, друге, третє і четверте положення

граблин відповідають порядковим номерам отворів, якщо рахувати від валу

мотовила. Шнек

жатки. При підготовці

жатки для збирання низькорослих

хлібів між днищем і

шнеком жатки встановлюють мінімальний

зазор (6–8 мм). У разі збирання

високих хлібів або підбирання валків величину зазору встановлюють

не менш ніж 20 мм.

•

лез сегментів; •

пальців; • притисків

спинки ножа. Поламані й

деформовані деталі заміняють. Легкими ударами молотка перевіряють надійність

кріплення пальців, сегментів, притискних і протирізальних пластин. За

необхідності підтягують кріплення. Для якісного

зрізання стебел між різальними елементами мають бути відповідні зазори (рис.

5.38). Вимірюють їх за допомогою щупа.

• знімають болти 5 (рис. 5.38, б), які

з'єднують пластини тертя 7 і притискні лапки 4 з переднім брусом 8 жатки; •

встановлюють між пластиною тертя 7 та переднім брусом 8 стальні регулювальні

прокладки необхідної товщини з таким розрахунком, щоб зазор А (між

протирізальною пластиною 3

і сегментом 2) був у межах 0,3–1,6 мм, а зазор Б –

у межах 0,1–0,8 мм. За значного спрацювання

пластин тертя їх можна перевернути; • встановлюють

болти 5 на попередні місця і надійно закріплюють з'єднання гайками; • знімають болти кріплення притискних лапок 4 і встановлюють

або знімають прокладки 6 між пластинами тертя 7 та притискними лапками 4. Допускається

підгинання лапок до номінального

зазору. У разі надмірного

спрацювання сегментів

ножа чи протирізальних

пластин пальців замінюють

сегменти (рис. 5.39) і пальці; • встановлюють зазор В у межах 0,1–0,5

мм і закріплюють притискні лапки 4 болтами.

• знімають болти 3 (рис. 5.40), які

з'єднують напрямну 4 і брус корпусу жатки; • встановлюють необхідної товщини

прокладку 2 і закріплюють болтовим з'єднанням 3; • зміщують по спеціальних пазах бруса

напрямну 4 так, щоб головка ножа 1 переміщувалась у них вільно і після цього

повністю закручують гайки болтового з'єднання 3; • розшплінтовують і відпускають гайку

10 кріплення осі коромисла 14; • переміщують вісь 12 коливання

коромисла 14 у пазах кронштейна так, щоб осі шарових з'єднань щічок 15 мали

однакове відхилення (зазор Г становить

• встановлюють ніж 16 у будь-яке

крайнє положення і визначають величину відхилення (зазор Д) осей різальних

елементів; • відпускають гайки 13 і звільнюють

щічки 9 від зачеплення з шатуном 7; • переміщують рукою ніж 16 разом з

коромислом 14 так, щоб відхилення осей різальних елементів було мінімальним і

не перевищувало • у такому положенні з'єднують щічки 9

з шатуном 7, закручують гайки 13 і переміщують ніж разом з шатуном в

протилежне крайнє положення, впевнившись у правильному регулюванні; •

встановлюють ніж у середнє положення, відпускають гайки 6 кріплення шатуна з

кривошипом 5 і гайки 13 кріплення щічок 9 з шаровим болтом коромисла 14,

звільнивши повністю шатун; • встановлюють

шатун у середнє положення

так, щоб центри сферичних

щічок 9 вільно збігалися з шаровою головкою

болта, і в такому положенні закріплюють

шатун; • включають механізм привода жатки і перевіряють

роботу різального апарата

(шатун повинен працювати без стуків,

надмірне нагрівання шарових з'єднань не допускається, при роботі

повинно бути рівне і повне

перерізування порцій стебел).

Похилий

транспортер. Зазор між планками похилого

транспортера і днищем похилої камери має бути в межах 5–10 мм. Натяг транспортера

відрегульований правильно, якщо пружини стиснуті до розміру 87–92 мм, а

залишок на подальше стиснення дорівнює 12–15 мм. Пружину механізму

урівноваження необхідно натягнути так, щоб тиск башмаків на ґрунт складав

0,25–0,30 кН. Отже, під час роботи комбайна на легких та зволожених ґрунтах

через надмірний тиск жатки на копіювальні башмаки відбувається їх заглиблення

в ґрунті і різке наближення різального апарату до поверхні поля. Водночас шар

ґрунту в зоні переміщення башмаків зміщується і забиває різальний апарат. Для

регулювання тиску копіювальних башмаків на поверхню ґрунту: • відпускають жатку в нижнє положення

так, щоб між упорами 3 (рис. 5.41) утворився зазор в межах 60–70 мм; • піднімають руками за передній брус

один з кінців жатки на висоту 50–100 мм для визначення необхідності

регулювання блоків пружин. Нормально відрегульований механізм зрівноважування

дозволяє легко піднімати жатку рукою і відпускати її на ґрунт під дією власної

ваги; • за необхідності регулювання

здійснюють шляхом обертання з зусиллям 250–300 Н болтів 10 натягу блоків

пружин похилої камери; • встановлюють жатку паралельно

молотарці, змінюючи довжину підвіски 11.

Технічне

обслуговування молотарки та копнувача. Під

час їх обслуговування у першу чергу очищають ці механізми від післяжнивних решток.

Перевіряють і за необхідності регулюють зазори між молотильним барабаном та

підбарабанням на вході і виході. Зовнішнім оглядом з’ясовують чи немає

тріщин, ум'ятин на корпусі й бичах барабана, а також на планках підбарабання.

Тріщини не допускаються, а вм'ятини на корпусі, бичах не мають перевищувати 5

мм завдовжки та 2 мм завглибшки. Допускається прогин планок підбарабання в

напрямі руху хлібної маси до 2 мм (рис. 5.26). Далі перевіряють надійність

кріплення барабана на валу за допомогою ломика. Піднімання барабана на валу

неприпустиме. Легкими ударами молотка перевіряють стан кріплення бичів. Під час збирання високих та вологих

зернових культур відбійний бітер встановлюють у верхнє положення, а під час

роботи молотильного апарата в більш легких умовах – у нижнє положення. Далі перевіряють натяг пасових передач

приводів очищення та елеваторів комбайна. Спочатку через люки оглядають

решета й підвіску грохота (рис. 5.29). Підвіски не повинні мати тріщин.

Жалюзі решіт у закритому положенні мають прилягати один до одного із зазором

не більше 2 мм, рукоятки механізму регулювання мають надійно закріплюватися в

заданих позиціях, а кінці пальців решітки знаходяться в одній площині (відхил

не більше 3 мм). За необхідності відновлюють роботу

механізму відкриттям жалюзі решітного стану.

Оглядають подовжувач грохота і

вентилятора. Ум'ятини на кожусі, тріщини й розриви на лопатях і променях

вентилятора, а також помітне осьове переміщення вала лопатей у вальницях

вказують на необхідність ремонту вентилятора. Визначають і за необхідності регулюють

натяг ланцюгів елеватора. Після регулювання між днищем і скребками у

вертикальному напрямі має бути зазор 10–30 мм (перевіряють за відкритих

накривок елеватора). Контролюють за допомогою щупів і за

необхідності регулюють зазори між контактами електричних сигналізаторів. Ходовий

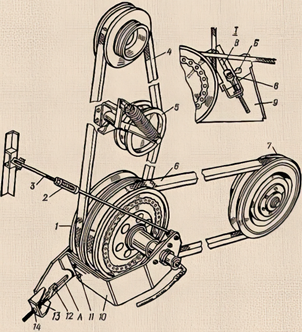

варіатор комбайна. Під час обслуговування ходового

варіатора за допомогою солідолонагнітача змащують пластичним мастилом його

підшипники. Далі визначають стан тяг, упорів гідроциліндра. Усувають виявлені

несправності. Перевіряють і за потреби регулюють натяг пасів. Їх натяг у

процесі роботи підтримується автоматично пружиною веденого блока. Але в міру

витягування пасів (особливо в перші 30–50 мотогодин) їх робота погіршується.

У зв'язку з цим виникає необхідність регулювання положення паса в пазах

шківів. Виконують його в такій послідовності: • запускають двигун і переміщують на

себе ручку гідравлічного розподільника. Водночас рухомий диск ведучого блока

повністю відійде у крайнє положення, а робочий діаметр шківа стане мінімальним; • зупиняють двигун; • послабляють гайки шпильок 8 і 12

(рис. 5.42) та гайки болтів 3 (рис. 5.43); • відкручують гайку 14 і, закручуючи

гайку 13, переміщують каркасну рамку разом з ведучим блоком вздовж пазів Б і

В.

Межею переміщення служать показники: • стріла прогину паса від зусилля 40

Н, що прикладається посередині верхньої ділянки паса, дорівнює 10–15 мм; • верхня основна пара відходить від

зовнішнього діаметра шківа веденого блока на Під час регулювання гайкою 2 коригують

довжину розтяжки 3. Після регулювання всі гайки затягують. Регулювання натягу приводного паса. За

великого витягування паса компенсувати його видовження можна гайкою 14 за

послаблених гайок шпильок 8 і 12 (рис. 5.43). Обертаючи гайки 14 за ходом

стрілки годинника, переміщують каркасну рамку разом з блоком вниз по пазу В.

Водночас закручуванням гайки 2 подовжують розтяжку 3.

Заміна

пасів. У одноконтурному варіаторі замінюють,

тільки порваний пас, а не попарно, як це потрібно робити на комбайнах, що

мають двоконтурний ходовий варіатор.

• від'єднують шланг від штуцера і

розтяжку 3 разом з валиком від каркасної рамки; • знімають болти 11 кріплення

зовнішньої щоки каркасної рамки до внутрішньої щоки; • послаблюють гайки шпильок 8 і 12 та

гайки болтів розрізаних вух корпусів підшипників ведучого блока; • відводять натяжний ролик від паса; • переміщують ведучий блок вгору

вздовж паза В і відводять зовнішню щоку каркасної рамки; • через щілину, що утворилася, виводять

змінюваний пас і вводять новий.

• переміщують каркасну рамку з ведучим

блоком вправо вздовж паза Б до упору; • відводять зовнішню щоку каркасної

рамки; • через утворену щілину замінюють пас.

• підшипники ведучого блока через

маслянку в маточині рухомого диска; • підшипники веденого блока через

маслянку в шайбі кріплення блока на валу проміжної опори; • натяжний пристрій через маслянки в

маточині і на втулці важеля шківа. Паралельність площини шківів ведучого

блоку відносно площини шківів двигуна і дисків веденого блоку регулюють

зміною довжини розтяжки 3 (рис. 5.43). Непаралельність не має перевищувати За великого витягування паса приводу

компенсувати його видовження можна гайкою 14 за послаблених гайок шпильок 8 і

12 (рис. 5.43). Обертаючи гайки 14 за ходом годинникової стрілки, переміщують

каркасну рамку разом з блоком донизу по пазу В. Водночас загвинчують гайки 2,

подовжують розтяжку 3.

• під час перемінного переміщення

блока шківів у крайні положення пас на великому діаметрі має розміщуватися на

рівні шківа, а важіль – впиратися в регулювальний гвинт; • натяг пасів має відповідати нормам; • під час перевірки і натягу блок

шківів має бути встановлений у верхнє положення. Після цього перевіряють дію варіатора

в роботі. За справного варіатора допускається незначна вібрація його у

вертикальній площині.

• вільний хід педалі має бути в межах

25–35 мм, що відповідає зазору 1,5–2,5 мм між регулювальним гвинтом упорного

важеля і важеля валика вимкнення. Для перевірки величини цього зазору

необхідно натиснути викруткою на важіль валика вимкнення до упору натискного

підшипника у важелі натискного диску. У початковому положенні упорного важеля

поршень має розміщуватись біля днища робочого циліндра зчеплення. Це

положення встановлюється зміною довжини штока поршня. Педаль зчеплення у

натиснутому стані має торкатися підлоги кабіни, а під час вимкненого

зчеплення не має залягати. Ці положення встановлюються регулюванням стиску

пружини педалі. Коробка

передач. Довжина тяги механізму переключення

передач має бути відрегульована так, щоб під час нейтрального положення

важеля гнізда в кулісах знаходились один проти другого. Довжина тяги

механізму блокування має бути відрегульована так, щоб виконувався, без

перешкод, процес переключення передач.

• величина зазору між стрічкою і шківом

стоянкового гальма має бути однаковою по всій довжині стрічки і дорівнювати 1

мм; • верхнє положення важеля повинно

фіксуватись на 10–12-ому зубцю; • робоча педаль гальма повинна мати

вільний хід 25–35 мм. У разі, якщо педаль «провалюється», це

свідчить про те, що в гідравлічний привід гальм потрапило повітря. У цьому

випадку необхідно перевірити рівень рідини в бачку та видалити повітря із

гідравлічного приводу. Якщо після видалення повітря хід педалі перевищує

допустиму величину, необхідно зняти ведуче колесо і заміряти щупом зазори між

кінцями гальмових колодок та гальмовим барабаном. У разі перевищення величини

зазору значення в 0,2 мм, зазор зменшують, шляхом обертання викруткою

ковпачкової гайки. Якщо після усунення всіх попередніх несправностей хід

педалі залишається більше допустимого, то необхідно збільшити довжину

штовхача головного гальмового циліндра. Регулювання зчеплення двигуна комбайнів. Для

нормальної роботи зчеплення зазор між упором натискного підшипника і упорним

кільцем 16 натискних важелів 7 має бути не меншим 3 мм. Попередньо його

встановлюють із запасом (близько 8 мм). Відсутність зазору викликає

пробуксовування зчеплення, що призводить до відмови молотарки.

• увімкнути зчеплення до повного

втягування штоку гідроциліндра; • від'єднати тягу від важеля вилки і,

повертаючи останній, відвести натискний підшипник до упору в стакан муфти; • утримуючи підшипник у такому

положенні, змінити довжину тяги до збігу отворів вилки та важеля; • подовжити тягу, відкрутивши вилку на

два оберти, і з'єднати її з важелем; • вимкнути зчеплення і перевірити

повноту вимкнення, провертаючи шків (за тугого провертання шківа слід

поступово збільшувати довжину тяги).

Перевірка

зернозбирального комбайна на герметичність. Під час

підготовки комбайна до збирання врожаю значну увагу надають заходам, котрі

запобігають втратам врожаю. До них, у першу чергу, належить перевірка місць

ущільнень комбайна.

• корпусів жатки і похилої камери; • похилої камери і молотарки; • між транспортною дошкою і бічними

поверхнями молотарки; • між решітним станом і бічними

поверхнями молотарки; • в люках і кришках елеваторів і

шнеків молотарки; • з'єднанні зернового елеватора і

бункера; • вивантажувальному шнекові. Проріз між задньою частиною

транспортної дошки очистки і кожухом вентилятора перекривається фартухом.

Пруток цього фартуха має бути заправлений у паз кожуха вентилятора на всю

довжину. Необхідно перевірити щільність

прилягання щитків кожухів колосового і зернового шнеків до решітного стану. У

щитках для зміни їх положення передбачено довгасті отвори. Під час підготовки комбайна, до

збирання врожаю крім перелічених вище операцій додатково ущільнюють люки

елеваторів і забезпечують їх фіксацію у закритому положенні. Регулювання

запобіжних муфт, натягу пасових та ланцюгових передач.

Запобіжні муфти регулюють рівномірним натягуванням пружин, між витками яких

завжди мають зберігатися достатні зазори. Під час змащення підшипників,

необхідно слідкувати за тим, щоб зайве мастило не потрапило на поверхні муфт,

що пробуксовують. Перевіряючи натяг пружин запобіжних, муфт використовують

динамометричний ключ (рис. 5.46) із двома насадками.

Зірочку запобіжної муфти мотовила провертають

ключем через насадку з ланцюгом кроком 15,875 мм. Для фіксації мотовила, його

відпускають у нижнє положення і між планкою та шнеком жатки біля хрестовини

ставлять дерев'яний брусок. Зірочку шнека (зернового або

колосового) провертають ключем через насадку з ланцюгом кроком 38 мм. Для

гальмування шнека вмикають зчеплення робочих органів молотарки. Для муфти верхнього вала похилого

транспортера користуються ланцюгом з кроком 19,05 мм. Гальмують вал за

допомогою болта М6 завдовжки не менше 65 мм. Для цього замикають ланцюговий

привід від нього до контрприводу похилого корпусу, приводний пас жатки

вимикають. Для вивантажувального шнека бункера використовують

ланцюг з кроком 19,05 мм. Шнек гальмують дерев’яним бруском, що

встановлюється під пальцем у патрубку вивантажувального шнека. Ступінь натягу пасів впливає на їх

довговічність і тягову здатність. Нормальний натяг пасової передачі

досягається за певного її прогину від прикладеного в центрі зусилля 40 Н.

Значення провисання наведено в інструкції з експлуатації комбайна. Особливості

технічного обслуговування спеціальних комбайнів. Показники

технічного стану складових частин спеціальних комбайнів загалом аналогічні

параметрам зернозбиральних (наприклад, різальних апаратів, конвеєрів, пасових

та ланцюгових передач, підшипників кочення, валів, сепарувальних апаратів

тощо). Двигуни, силова передача, ходова частина, система електрообладнання,

гідравлічна система всіх самохідних комбайнів за принципом роботи та

технологією технічного обслуговування мало відрізняється від тракторів. Технічне

обслуговування комбайна Moral-125.

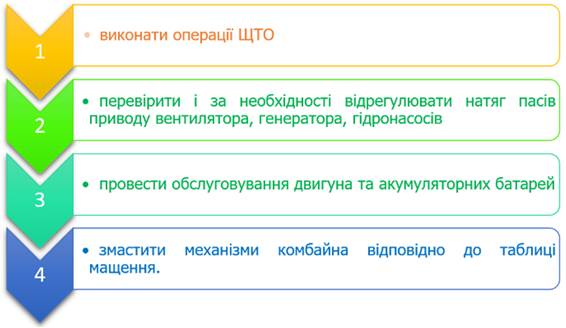

Під

час ТО-1 необхідно:

Додатково через кожні 120 мотогодин необхідно

промити оливні фільтри турбокомпресора та основної гідросистеми, очистити

центрифугу. Стан колісних гальм контролюють під

час руху машини по асфальту зі швидкістю 18 км/год. Гальмівний шлях має

становити 6,5 м. Якщо він більший, вимірюють щупом зазор між гальмівною

накладкою та барабаном (допускається до 0,2 мм). Вільний хід педалі головного

гальмівного циліндра допускається в межах 5–10 мм, а зазор між штовхачем та

поршнем 0,2–1 мм. Стоянкове гальмо перевіряють за

ввімкненого колісного гальма, регулюють зміною довжини регулювальної вилки.

Правильно відрегульоване гальмо має утримувати машину на уклонах до 11° на

сухому ґрунті.

Під час проведення технічного

обслуговування і діагностування комбайнів потрібно дотримуватися основних

вимог техніки безпеки. Робітники спеціалізованої ланки з

діагностування і технічного обслуговування комбайнів мають бути забезпечені

відповідним спецодягом, спецвзуттям і необхідними захисними пристосуваннями відповідно до діючих норм. Пункт технічного обслуговування, станція

технічного обслуговування мають бути забезпечені питною водою, а також мати

умивальник, душ, рушник, мило і медичну аптечку першої допомоги. На пунктах, майстерні мають бути

передбачені кабінет або куточок з техніки безпеки. Інструмент і пристрої мають бути

справними і зручними для користування. У процесі роботи монтажний інструмент

спрацьовується, порушуються його форма, розміри, з'являються тріщини, які

можуть призвести до поломок і травмування працівника. Губки гайкових ключів мають бути

паралельними, а відстань між ними відповідати стандартному розміру, який

позначений на ключі.

Зіскакування ключів з головки болта

або граней гайки може викликати травму і поранення рук, а часто й падіння

працівника, особливо на слизькій підлозі. Несправна викрутка може зіскочити з

головки гвинта і поранити руку. Кінець леза викрутки має бути дещо

затупленим, а бічні грані рівними і плоскими. Розмір леза викрутки слід

підбирати відповідно до ширини паза і розміру головки гвинта. Рукоятка має

бути міцно з'єднана із стержнем викрутки і бути гладенькою і без задирок. Не

можна користуватись викруткою з кривим стержнем, тому що під час обертання її

напрям зусилля руки не збігається з віссю гвинта, який відкручують, а це може

призвести до зіскакування леза з головки гвинта.

Щоб запобігти зіскакуванню пасатижів

із затиснутої деталі, робочу поверхню губок виготовляють з насічкою. Для

електромонтажних робіт використовують плоскогубці, в яких ручки вкриті

діелектричним матеріалом. Загострені кінці (хвостовики) напилків

і шаберів повинні мати круглі дерев'яні ручки з металевим бандажним кільцем. Станки ножівок мають бути правильної

форми із справним натяжним пристроєм для ножівкового полотна. Для закріплення

полотна в натяжному пристрої необхідно застосовувати спеціально виготовлені

короткі штирі. Довжина зубила, крейцмейселя і

вибивача має бути не менше як Кут заточування леза зубила має

відповідати твердості матеріалу, який обробляють. Зубила з «сухим»

гартуванням лез використовувати небезпечно, бо під час рубання вони

викришуються. Ножиці необхідно міцно кріпити на

робочому місці. Леза їх слід добре загострювати. Рукоятка ножиць має бути

рівною і недеформованою. Слюсарний верстак, обладнаний лещатами

і ящиками для інструменту, оббивають зверху залізом так, щоб не було гострих

кромок і кутів. Для зручності в роботі слюсар має встановити верстак і лещата

відповідно до свого росту. За невідповідності росту висоті розміщення лещат необхідно

підкласти під верстак підкладки (для високих слюсарів) або дерев'яні решітки

під ноги (для низьких).

Для проведення монтажних та

демонтажних робіт необхідно застосовувати гайкові ключі тільки відповідного

розміру. Не дозволяється вставляти в головку ключа більшого розміру

підкладки, щоб підігнати ключ до розмірів гайки або головки болта. Не можна

подовжувати плече ключа або іншого монтажного інструмента відрізками, бо це

може спричинити поломку його і падіння працівника. Щоб полегшити розбирання забруднених

та іржавих з'єднань, їх миють, очищають від іржі, змочують гасом або

дизельним паливом. Найзручнішими і надійними для відкручування таких з'єднань

є багатогранні накидні та торцеві ключі.

Для складення відповідальних різьбових

з'єднань, щоб не перевищувати допустимих зусиль, необхідно використовувати

динамометричні рукоятки. Закручувати і відкручувати гайки і

болти, розміщені в незручних місцях, слід ключами з тріскачками чи торцевими

ключами з шарнірними рукоятками. Використовуючи знімач, необхідно

стежити, щоб його лапки повністю заходили в пази, прорізи і поглиблення та

надійно захвачували деталь, яку знімають, а силовий гвинт мав надійний

осьовий упор. Обертати гвинт слід повільно, без великих зусиль. Під час

натягу треба центрувати знімач, щоб він не зірвався з деталі. Пружини знімають і вставляють за

допомогою спеціальних знімачів, щипців, стяжних болтів або пристроїв. В

окремих випадках встановлюють огорожу для захисту працівників. Рубаючи метал зубилом, слюсар має

надівати захисні окуляри для захисту очей від металу і попередити про

небезпеку інших працівників, які знаходяться, поруч. Роботи з діагностування та технічного

обслуговування дозволяється виконувати в спецодязі. Стан приміщень і

технічного обладнання стаціонарних постів та пересувних засобів ТО і

діагностування мають відповідати вимогам, що гарантують безпечне виконання

робіт, а також забезпечують потрібний

рівень виробничої санітарії та гігієни. Стаціонарні пости діагностики мають

бути обладнані засобами вентиляції, мати побутове приміщення, де містяться

шафа для одягу, душова, умивальник тощо і обов'язково – аптечка першої

допомоги. Пост обладнують плакатами,

застережними написами, а також основними витягами з інструкцій щодо техніки

безпеки та пожежної безпеки.

Щоб запобігти забрудненню повітря відпрацьованими

газами двигуна, під час діагностування в приміщенні має бути обладнана

система відведення газів. Місця з'єднання системи з вихлопною трубою двигуна

мають бути міцними і не допускати проникнення газів у приміщення. У витяжній

магістралі обов'язково має бути передбачений окремий патрубок для з'єднання з

вихлопною трубою пускового двигуна. Пересувні діагностичні установки

комплектуються справним інструментом, засобами пожежогасіння, захистом від

електростатичної напруги, а також аптечкою першої допомоги. До роботи з діагностичним обладнанням

допускаються найдосвідченіші та кваліфіковані працівники, які пройшли курс

спеціального навчання, мають спеціальність майстра-діагноста або

майстра-наладчика, добре знають будову тракторів та інших сільськогосподарських

машин, засвоїли правила техніки безпеки та одержали відповідний інструктаж. Керувати пересувною діагностичною

установкою дозволяється майстрам чи слюсарям-діагностам лише за наявності у

них посвідчення на право керування транспортними засобами відповідної

категорії.

Слюсар або механізатор, які беруть

участь у діагностуванні, мають одержати інструктаж з техніки безпеки і

виконувати тільки ті операції, що доручені йому майстром-діагностом. Відповідальним за техніку безпеки на

стаціонарному посту діагностики є завідувач пункту або станції технічного

обслуговування, а на пересувних установках – інженер-діагност або

майстер-діагност. Найнебезпечніші для діагноста

операції, пов'язані з роботою під час працюючого двигуна. Такі операції, як

перевірка фільтра тонкого очищення палива, регулювання тиску впорскування та

випередження впорскування працюючому двигуну, слід виконувати з максимальною

обережністю, обов'язково в головному уборі та рукавицях, а також у

комбінезоні з застебнутими ґудзиками. Аналогічні заходи безпеки треба

виконувати під час перевірки стану гідравлічних систем. Особливо треба

стежити за тим, щоб зливний шланг приладу був занурений значно нижче рівня

рідини в баку і надійно закріплений в його горловині. Треба стежити, щоб

нікого не було поруч начіпного механізму трактора або жатки комбайна, уважно

стежити за положенням органів керування в кабіні. Під час перевірки стану гідравлічної

системи коробки передач колеса машини

мають бути надійно загальмовані. Під час закручування датчиків приладів

ІМД-2М, ІМД-Ц та установок «Урожай-1Т» або КІ-13940 в отвір кожуха маховика

слід бути обережним, щоб не допустити торкання торця датчика об поверхню

маховика, тому що при цьому можливе виламування кожуха і травмування

діагноста. Краще ці операції виконувати під час виключеного двигуна,

закручуючи датчик до упору в маховик, а потім відводячи його на відстань

номінального зазору. Деякі операції небезпечні й під час

увімкненого двигуна. Під час перевірки циліндро-поршневої групи за допомогою

компресорно-вакуумної установки КІ-13907 треба стежити, щоб повітря не

проривалося з ресивера та з'єднань трубопроводів з манометрами. Особливої обережності слід

дотримуватись під час перевірки стану акумуляторної батареї. Виконують її в

рукавицях, не допускаючи попадання електроліту на руки. Поверхню батареї

протирають нашатирним спиртом. Особливості заходів безпеки під час

експлуатації пересувної майстерні МПР-9924. Крім

вказаних заходів безпеки, під час експлуатації пересувної

ремонтно-діагностичної майстерні МПР-9924 забороняється: • вмикати споживачі електроенергії, не

пересвідчившись у справності захисного вимикача; • працювати з інструментом, що не має

ізоляції; • працювати з незаземленими

електроприладами; • працювати з світильниками з напругою

живлення понад 12 В; • замінювати запобіжники під напругою; • вносити будь-які зміни в схеми

електрообладнання. Особливості заходів безпеки під час

використання електронних установок «Урожай-1Т» та КІ-13940. Перед

початком експлуатації установки її корпус має бути надійно з'єднаний шиною з

контуром заземлення приміщення поста діагностики. Під час перемикання блоків

пам'яті на іншу марку машини установку треба відключити від мережі.

Запобіжники блока живлення замінюють лише за вимкнутої мережі.

Особливості заходів безпеки під час

експлуатації діагностичного стенда КІ-8948 (КІ-8927). Електрична

схема діагностичного стенда КІ-8948 має у своєму складі рідинний реостат. Під

час роботи стенда можливе кипіння електроліту в реостаті і викиди його крізь огороджувальну

сітку. Тому суворо забороняється стояти поблизу реостата під час роботи

стенда. Опірні бігові барабани стенда

встановлені на підшипниках кочення і легко обертаються під дією ваги людини,

тому забороняється ходити по них навіть під час увімкненого стенда – барабан може провернутись,

внаслідок чого можливі досить тяжкі травми. Поверхню барабанів рекомендується

пофарбувати в жовтий колір і навколо них влаштувати надійне огородження. Протипожежні

заходи.

Пересувні діагностичні установки комплектують засобами пожежогасіння, в

першу чергу вогнегасниками. Під час діагностування машин

категорично забороняється курити та розводити відкритий вогонь. Стаціонарні пости забезпечують

протипожежним інвентарем згідно з нормами державної пожежної інспекції. Працюючі

на посту мають знати місця розміщення засобів гасіння пожежі, сигнальних

пристроїв і вміти ними користуватись. Обтиральний матеріал слід збирати в

спеціальні металеві ящики з щільними кришками і щоденно після закінчення

роботи виносити їх у відведене місце і спалювати. Курити на пункті дозволяється лише в

спеціально обладнаних місцях. Під час проведення операцій технічного

обслуговування і діагностування комбайн має бути надійно загальмовано, важелі

коробки передач і розподільника гідросистеми бути в нейтральному положенні.

Випробування механізмів і систем машин проводять тільки після надійного

закріплення діагностичних засобів (приладів). Використовуючи діагностичні

засоби потрібно ретельно дотримуватися спеціальних вимог безпеки, вказаних у

відповідних інструктажах. Дії робітника, який виконує певну операцію мають

узгоджуватися (наприклад, вмикання рукояток гідравлічного розподільника для

перевірки механізму навіски). Діагностування машин краще виконувати, за

можливості, за непрацюючого двигуна.

Заборонено знаходитись під машиною за

невимкненого двигуна. Перед тим як пускати двигун необхідно впевнитися, що

важіль коробки передач і рукоятки розподільника гідросистеми перебувають у

нейтральному положенні. Засоби, що їх застосовують під час

діагностування та технічного обслуговування, мають бути справними,

відповідати своєму призначенню. Об'єкти робіт під час діагностування,

попередження та усунення несправностей оглядають, використовуючи переносну

лампу з напругою не більше 36 В. Встановлюючи на трубу ежектор приладу

потрібно берегтися від можливих опіків рук вихлопною трубою. Перед замірюванням зазорів у

з'єднаннях кривошипно-шатунного механізму із застосуванням

компресорно-вакуумної установки необхідно впевнитися у надійності фіксації

колінчатого вала за допомогою дії стиснутого повітря. Пристрій для перевірки забрудненості

повітроочисника слід під'єднувати до випускного трубопроводу за вимкненого

двигуна.

Щоб уникнути розбризкування палива,

яке викидається секціями насоса під час діагностування стану плунжерних пар пристроєм

типу КІ-4802, на штуцери секцій, що не перевіряються, накручують захисні

ковпачки. Відкривати регулятор подачі палива в насосах типу ТН-9х10

дозволяється тільки за недіючого двигуна. Вимірюючи частоту обертання вала

приставним тахометром, потрібно бути особливо обережним, щоб не доторкнутися

до незахищених рухомих деталей. Щоб не допустити вимикання пускового

двигуна під час виконання діагностичних і регулювальних робіт, його

колінчастий вал прокручують за знятого проводу високої напруги з електрода

свічі. Щоб не допустити розносу пускового двигуна, шестірня приводу вінця

маховика дизеля має вимикатися автоматично в момент, коли дизель починає

працювати стабільно. Під час діагностування роботи

гідравлічної системи стороннім особам не можна бути біля комбайна. Для

перевірки подачі насоса і стану розподільника необхідно забезпечити надійне

сполучення останніх з гідросистемою приладу (КІ-5473) і дотримуватися

обережності під час діагностування складових частин.

Виконуючи операції діагностування,

пов'язані з проривом газів, охолоджувальної рідини, палива, оливи тощо необхідно

користуватися захисними окулярами. Слід остерігатися попадання електроліту,

палива тощо на відкриті ділянки тіла, попадання в очі та ін. Під час обслуговування (ремонту)

акумуляторних батарей приготування електроліту дозволено тільки в спецодязі.

Заборонено користуватися відкритим вогнем під час огляду акумуляторів.

Дозволено користуватися переносною лампою напругою не більше 12 В, захищеною

ковпаком із дроту. Для захисту рук від опіків під час вимірювання напруги

навантажувальною вилкою необхідно користуватися гумовими рукавицями. Під час технічного обслуговування

машин оглядові канави повинні мати напрямні бортики і бути обладнані з двох

боків драбинами. Для переходу через оглядові канави установлювати перехідні

містки. У нішах оглядових канав має бути змонтовано освітлення напругою не

вище 36 В. Для огляду машин потрібно застосовувати переносну лампу напругою

не більше 12 В, захищеною спеціальною сіткою.

Проводячи діагностичні та регулювальні

роботи, що вимагають піднімання рами комбайна, піднімають кожен бік почергово,

виключивши можливість переміщення машини.

• не допускати до роботи осіб, які не

пройшли спеціальну підготовку; • залишати комбайн незагальмованим; • знаходитися в комбайні, що стоїть на

домкраті; •

користуватися несправними інструментами, пристосуваннями, приладами. Використовуючи ручні електричні машини

і електронні прилади та інструменти, що живляться від мережі, слід чітко

дотримуватися передбачених спеціальними інструкціями вимог електробезпеки

щодо запобігання ураженню струмом високої напруги. Відкривати люк кожуха муфти зчеплення

і регулювати її можна тільки вимкнувши двигун. Необхідно слідкувати, щоб у

картер муфти зчеплення не потрапили сторонні предмети (ключі, гайки, болти

тощо). Прокручувати колінчастий вал двигуна під час регулювання зчеплення

необхідно обережно, щоб не пошкодити пальці. Накачуючи повітря в шини, не можна

допускати надмірного тиску, тому що це може викликати їх розрив. Перед

накачуванням шин необхідно встановити спеціальні захисні пристрої.

Переставляючи або замінюючи колеса і регулюючи вальниці у їх маточинах, раму

або осі машини встановлюють на надійних підставках. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||