|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. ДІАГНОСТУВАННЯ І ТЕХНІЧНЕ

ОБСЛУГОВУВАННЯ ШАСІ ТРАКТОРІВ І АВТОМОБІЛІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.2. Діагностування і технічне

обслуговування ходових частин 4.2.1. Параметри технічного

стану ходових систем тракторів та автомобілів

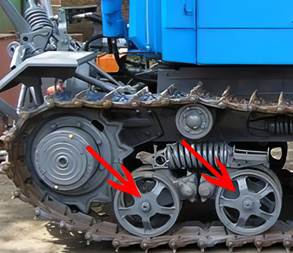

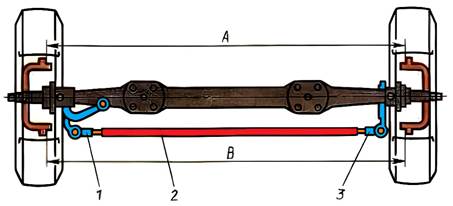

Ходова

частина (рис. 4.37) будь-якої машини працює в дуже важких умовах. На її вузли

діють ударні навантаження і постійні поштовхи від нерівностей дороги, а також

скручуючи та згинаючі зусилля, величина і напрям яких увесь час змінюється.

Окрім того, під час руху деталі ходової

частини постійно зазнають дії пилу, бруду і вологи. Як результат інтенсивно

спрацьовуються деталі підвіски: втулки поворотних цапф,

втулки і пальці ресор, підшипники маточин

коліс, деформуються та втрачають пружність елементи еластичної підвіски (рис.

4.36). В окремих випадках може виникнути згин і скручування балки передньої

осі, деформація і перекіс рами, пошкодження отворів і шпильок кріплення

коліс. Всі ці несправності викликають зміну кутів встановлення керованих

коліс у порівнянні із початковими. Внаслідок цього погіршується стабілізація

коліс, що ускладнює керування машиною, збільшується витрата палива і

прискорюється процес спрацювання пневматичних шин.

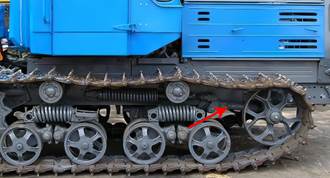

Одним

з основних параметрів технічного стану ходової частини гусеничного трактора

(рис. 4.38) є попередній натяг гусеничних ланцюгів,

котрий суттєво впливає на втрати потужності під час пересування трактора та

інтенсивність зношування гусеничного рушія. Порушення натягу гусениць тягне

за собою і підвищення до 7–9% витрат ефективної потужності двигуна, що

витрачається на пересування трактора.

У ходових системах гусеничних

тракторів є велика кількість підшипникових вузлів. Під час прямолінійного

руху трактора на кожний із двох вальниць одного вузла діє тільки вертикальне

навантаження.

Під час поворотів внутрішні та зовнішні

обойми підшипників перекошуються, водночас порушується нормальний контакт

роликів або кульок з обоймами. З цієї причини збільшення зазорів у

підшипниках призводить до руйнування робочих поверхонь обойм, роликів або

кульок. Окрім того, зі збільшенням зазорів у підшипникових вузлах та

пошкодженням ущільнювачів

різко зростає інтенсивність їх абразивного спрацювання. Дуже

важливим параметром технічного стану ходової частини колісних машин є

тиск повітря у пневматичних шинах (рис. 4.40).

У випадках експлуатації пневматичних

шин за надмірно високого тиску повітря збільшується буксування

ведучих коліс, внаслідок чого знижується ефективність роботи і зростає

інтенсивність їх спрацювання. Окрім того, за будь-якого відхилу тиску повітря

у пневматичних шинах від номінального значення, що встановлює завод-виробник,

погіршується керованість колісної машини.

До основних

несправностей, які визначають непридатність переднього моста до подальшої

експлуатації, належить стукіт, що прослуховується

в підвісці під час руху автомобіля та його гальмування. Він виникає під час

спрацювання нарізних втулок і нарізних цапф осей верхніх важелів або гумових

втулок нижніх важелів і амортизаторів. У цьому разі деталі не можна

відновити, їх треба замінити новими.

Стукіт, що прослуховується під час

наїзду на нерівності дороги, може виникати від осідання пружин передньої

підвіски. Щоб відновити нормальну роботу підвіски, потрібно замінити пружини.

Відхил колісної машини від прямолінійного напряму завжди в один бік незалежно

від ухилу профілю дороги може виникнути внаслідок неоднакового тиску повітря

в шинах передніх коліс, великої різниці в розмірах кутів розвалу передніх

коліс або від різних кутів нахилу осі повороту коліс. Поперечне коливання передніх коліс

(виляння) під час руху (наприклад, зі швидкістю 60–80 км/год) можливе у разі

порушення балансування коліс або через деформацію колісних дисків. Виляння

коліс значно посилюється, якщо спрацьовані вальниці маточин передніх коліс,

нарізні й кулькові шарнірні з'єднання підвіски і рульових тяг.

Подальша експлуатація можлива тільки після усунення причини виляння.

Зумовлене наїздом коліс на нерівності

дороги розкачування передньої частини автомобіля, яке довго не згасає під час

руху, може бути наслідком порушення працездатності амортизаторів

(рис. 4.42) передньої підвіски. Усувають несправність заміною амортизаторів

новими або відремонтованими. Відповідно до технічних умов не

допускаються до експлуатації транспортні засоби, в яких є тріщини або

поломаний хоча б один лист ресори, пошкоджені кронштейни кріплення ресор,

гумові втулки і подушки, ослаблене затягування пальців і стопорних болтів.

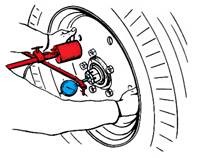

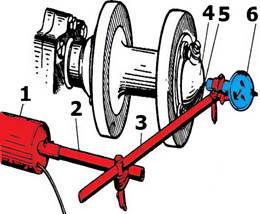

Перевірка

осьового зазору у підшипниках передніх коліс. Встановити підставку зі штативом

ШМ-ІІН або Geko G02625

з індикаторною головкою на майданчик із зовнішнього боку колеса та втиснути шток

у накривку підшипників (рис. 4.43). Переміщаючи колесо руками у осьовому

напрямі, зняти показання індикатора. Визначити величину осьового зазору у

підшипниках переднього колеса. Допустима величина зазору 0,3–0,5 мм.

Нормальна його величина 0,15–0,25 мм. За необхідності відрегулювати зазор у

підшипниках.

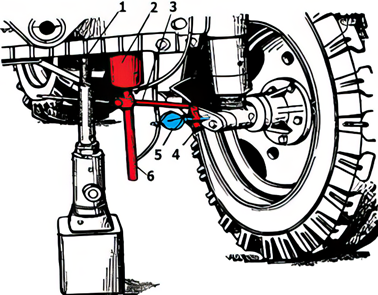

Перевірка

радіального зазору в спряженні поворотна цапфа – втулки трактора. Для визначення радіального зазору в спряженні

поворотна цапфа – втулки необхідно загальмувати задні колеса і ввімкнути

ручне гальмо, підняти домкратом передню вісь до моменту відриву колеса від

землі. Потім установити пристрій ШМ-ІІН або Geko G02625

з індикаторною головкою (рис. 4.43) на передню вісь трактора, як показано на

рисунку 4.44, і суміщають ніжку індикатора пристрою з віссю обертання колеса,

підводять шток 4 до торця напівосі з натягом 2–3 мм; переміщуючи колесо

руками в осьовому напрямку, фіксують показання індикатора.

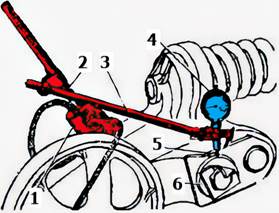

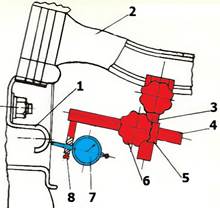

Перевірка

радіального зазору між втулками балансира і цапфою каретки трактора. Для

визначення радіального зазору між втулками балансира і цапфою каретки

необхідно (рис. 4.45) ввімкнути електромагніт 1

пристрою ШМ-ІІН або Geko G02625

з індикаторною головкою (рис. 4.43), закріпити його на зовнішньому балансиру

каретки, а штатив 5 пристрою установлюють на циліндричну поверхню упорної

шайби 6 в точці вертикального діаметра з натягом 1–2 мм, перед цим зняти

захисну накривку. Встановити під повздовжній брус рами трактора між каретками

домкрат з

дерев’яною підставкою, сумістити нуль шкали індикатора із стрілкою і плавно

піднімати домкратом трактор до моменту зупинки стрілки індикатора та

визначити величину зазору.

Перевірка

осьового переміщення каретки. Для цього треба повністю

підняти бік трактора до повного відриву катків каретки від гусениці.

Встановити головку індикатора так, щоб штатив пристрою впирався в торець

цапфи і, зміщуючи ломиком каретку спочатку в один, а потім в інший бік до

відмови, фіксують за показанням індикатора величину осьового переміщення

каретки.

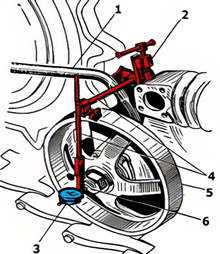

Перевірка

осьового зазору у підшипниках опорного катка. Перед виконанням роботи встановити трактор

на рівному майданчику з твердим покриттям та підготувати вимірювальний

пристрій до виконання роботи. Перевірка осьового зазору у

підшипниках опорного катка виконують так: закріпити (рис. 4.46) штатив

пристрою ШМ-ІІН або Geko G02625

з індикаторною головкою (рис. 4.43) на упорі пружини балансира, підшипниковий

вузол якого перевіряється. Установити ніжку індикатора 3 перпендикулярно

торцевій поверхні пробки 6 з натягом 2–3 мм і надійно загвинтити усі нарізні

з'єднання пристрою. Перевірити наявність натягу і вільного руху ніжки

індикатора. Вставити лом між

котком і балансиром та перемістити коток в один бік до упору, потім у інший –

в осьовому напрямку. Визначити величину осьового зазору за індикатором. Перед

початком вимірювань необхідно очистити деталі балансирів кареток від пилу і

бруду за допомогою мийки високого тиску.

Перевірка

осьового зазору у підшипниках напрямних коліс та підтримувальних роликів. Перевірку

осьового зазору у підшипниках напрямних коліс та підтримувальних роликів

виконують аналогічно вимірюванню осьового зазору у підшипниках опорного

котка. Для вимірювання осьового зазору у

підшипниках коліс, роликів та котків пристрій ШМ-ІІН або Geko G02625

з індикаторною головкою (рис. 4.43) закріплюють на остові трактора так, щоб

шток індикатора був на осі ролика (чи колеса), який перевіряють, і впирався в

нього (рис. 4.47). Пристрій закріплюють за допомогою вбудованого магніту.

Зазор визначають за індикатором за осьового переміщення ролика (чи колеса).

Перевірка

герметичності ущільнень підшипникових вузлів ходової частини гусеничного

трактора. Герметичність сальників підшипникових вузлів

перевіряють після прогрівання на ходу трактора (автомобіля) оглядом перед

його очищенням і миттям.

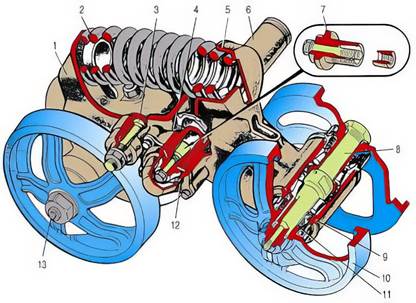

Регулювання

зазорів у ходовій частині. У ходовій

частині тракторів Т-150, ДТ-75 усіх

модифікацій за необхідності здійснюють регулювання зазорів у підшипниках

опорних котків і напрямних коліс, а також осьове переміщення кареток (окрім

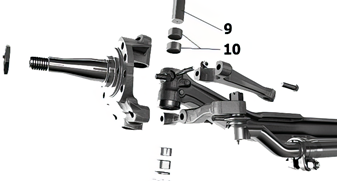

трактора Т-150) у такому порядку. Величину

осьового зазору у підшипниках опорних

котків зменшують шляхом видалення частини

регулювальних прокладок 9 (рис. 4.48) з-під корпусів защільників, для цього

знімають каретку, котки і корпуси защільників. Після регулювання котки мають

вільно обертатися без помітного осьового переміщення.

Осьове

переміщення каретки на цапфі усувають зменшуючи

величину зазору між упорною шайбою і накривкою цапфи (всі модифікації

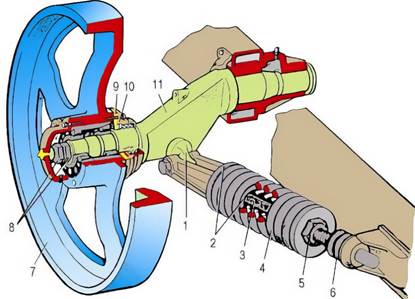

тракторів ДТ-75). Величину

зазору у підшипниках напрямного колеса

змінюють за допомогою регулювальної гайки 8 (рис. 4.49), яку закручують до

різкого зростання опору обертання колеса, а потім відпускають на 1/6–1/5

оберту. Перед початком регулювання роз'єднують гусеницю, знімають накривку і

звільняють регулювальну гайку.

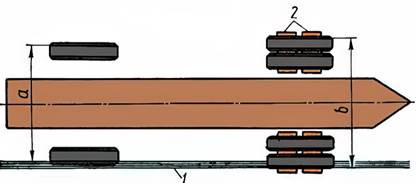

Визначення

величини спрацювання гусеничних ланцюгів та ведучих коліс.

Величину спрацювання гусеничних ланцюгів визначають шляхом вимірювання

довжини десяти ланок верхньої ділянки гусеничного ланцюга, попередньо

пересунувши трактор назад до моменту повного натягу ланок або нижньої

ділянки, подавши трактор вперед (рис. 4.50).

Гранична

довжина десяти ланок для тракторів становить: Т-130 –

2110 мм; Т‑150, ДТ-75В, ДТ-75М, ДТ-75Н – 1900 мм; Т-70С –

1870 мм. У разі, якщо вона перевищує відповідно 2060 мм, 1770 мм і 1795 мм, а

різниця довжини десяти ланок обох гусениць трактора становить більше 10 мм,

то гусениці міняють місцями. Якщо довжина десяти ланок перевищує відповідно

2060 мм, 1770 мм і 1795 мм, а пальці (рис. 4.51) раніше не замінювалися, то з

метою збільшення ресурсу гусениць і ведучих коліс потрібно замінити пальці і

поміняти місцями ведучі колеса, що дозволить їм працювати неспрацьованим

боком.

У разі, якщо раніш пальці вже

підлягали заміні, а довжина десяти ланок є граничною, необхідно замінювати гусениці

на нові (за досягнення граничного спрацювання гусениці міняють ланки, що

виходить із зачеплення з колесом, впирається у тильний бік зуба).

Якщо довжина десяти ланок далека від

граничної, а під час руху трактора цівка ланки, що виходить із зачеплення з

колесом, впирається у тильний бік зуба, це свідчить про надмірне спрацювання

впадин зубів ведучих коліс (рис. 4.52) та необхідність їх заміни. Перевірка

і регулювання натягу гусениць. Натяг

гусеничних ланцюгів перевіряють за величиною провисання ланок верхньої

частини гусеничного ланцюга за допомогою звичайної масштабної лінійки та

рейки (рис. 4.53). Для цього рейку встановлюють на ґрунтозачепи ланок, що

розміщені над опорними роликами, і вимірюють відстань від рейки до

ґрунтозачепів ланки, яка найбільше провисає.

Для цього на тракторах Т-150, ДТ-175С

і Т-130 (рис. 4.54) нагнітають через маслянку у робочу порожнину натяжного

механізму гідравлічного типу за допомогою нагнітача пластичне мастило. У

циліндрі створюється тиск, який діє через шток на колінчасту вісь. При цьому

вісь повертається, переміщує напрямне колесо і натягує гусеницю.

На тракторах типу ДТ-75 для натягу гусениці

необхідно відпустити контргайку 6 (рис. 4.49) і обертанням регулювальної

гайки 6 перемістити натяжний болт 3 разом із напрямним колесом вперед. Перевірка

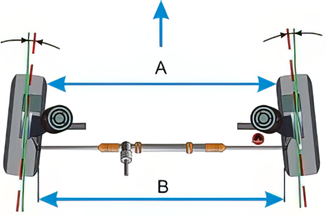

сходження напрямних коліс.

Величину сходження передніх коліс перевіряють за допомогою лінійки для

перевірки сходження коліс з електронним

табло (рис. 4.55). Для перевірки величини сходження лінійку розсовують

настільки, щоб її довжина була трошки більшою за ширину колії передніх коліс

машини, що перевіряється. Після цього лінійку встановлюють спереду так, щоб

її контактні наконечники впиралися у випуклі частини покришок і знаходилися

на однаковій відстані від поверхні майданчика (на рівні осі обертання коліс).

Нульову позначку шкали (на лінійці ПСК-ЛГ) розміщують напроти покажчика

(шляхом переміщення шкали повздовж труби). Далі машина перекатується вперед

настільки, щоб лінійка знаходилася позаду на тому самому рівні. За позначками

шкали, що будуть напроти покажчика, визначають величину сходження коліс.

Після вимірювання машина перекатується назад до початкового положення

лінійки. Водночас нульова позначка шкали має збігтися з покажчиком.

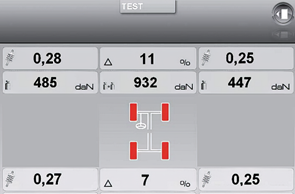

Перевірка

взаємного розміщення мостів автомобілів. Під

час проведення операцій технічного обслуговування підвіски за допомогою

спеціальних стендів, наприклад HD-30 EasyTouch

(рис. 4.56) перевіряють взаємне розміщення мостів. За допомогою стенда HD-30 EasyTouch

можна визначити розвал та сходження керованих коліс, бічний зсув задньої осі,

розворот задньої осі, бічні зміщення осей та їх розворот на напівпричепах.

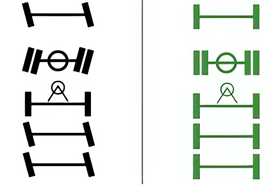

У разі відсутності подібного стенда

для перевірки горизонтального перекосу мостів автомобілів можна

використовувати орієнтовну смугу, яку наносять білою фарбою на проїзній

частині з боку водія. Контрольну смугу 1 (рис. 4.57) розміщують уздовж

оглядової канави. Відстань а/2 від осі симетрії канави до смуги вибирають

залежно від моделі автомобіля.

Товщина контрольної смуги має

дорівнювати половині різниці відстані між зовнішніми краями протектора задніх

та передніх коліс. Якщо паралельність мостів автомобіля

не порушена, то переднє колесо котитиметься зовнішнім краєм протектора по

внутрішній кромці смуги, а зовнішній край протектора заднього колеса – по

зовнішній кромці смуги. Під час діагностування автомобілів з

різною шириною колії наносять кілька смуг різного кольору. Загальну товщину

цих вузьких смуг для переднього колеса визначають у сантиметрах. Цей метод діагностування

горизонтального перекосу мостів автомобілів можна також використовувати для

правильного і швидкого встановлення автомобіля на стенді з біговими

барабанами, оскільки орієнтування за напрямними ребордами оглядової канави

під час заїзду на бігові барабани стенда не забезпечує потрібної точності

встановлення автомобіля за поздовжньою віссю симетрії оглядової канави.

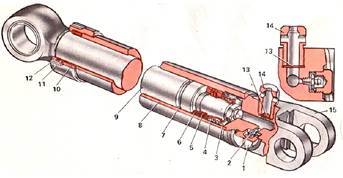

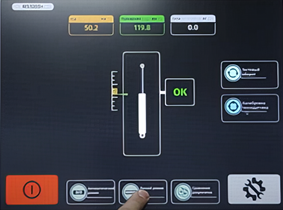

Обслуговування

телескопічних амортизаторів полягає у

діагностуванні герметичності, надійності кріплення на автомобілі та перевірці

ефективності дії. Розбирати амортизатор необхідно лише у разі крайньої потреби

(втрата працездатності). Герметичність амортизаторів перевіряють візуально за

слідами підтікання рідини (рис. 4.58), їх ефективність дії визначають на

динамічному стенді Contactest 3800 PC Hofmann

(рис. 4.59), який імітує нерівності дороги. Автомобіль заводять передніми

колесами на в'їзні платформи і встановлюють на стоянкове гальмо.

Діагностування починають з будь-якої опори. Стенд працює за резонансним

принципом та виконує оцінку стану амортизатора за коефіцієнтом демпфування

Лера.

Результати вимірювання виводяться на

монітор комп’ютера. За результатами визначення коефіцієнтів демпфування

додатково визначається різниця величин для правої і лівої сторін автомобіля. Задні амортизатори випробовують у

такій самій послідовності, як і передні. За вібрацією автомобіля під час

діагностування технічного стану амортизаторів можна виявити також джерела

шуму в кузові і шасі.

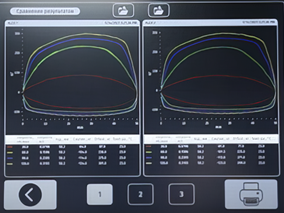

Працездатність

амортизаторів, знятих з автомобіля визначають на

спеціальному стенді MS 1000+ (рис. 4.60).

Такий стенд дозволяє визначити технічний стан амортизаторів, перевірити

відповідність робочих характеристик амортизаторів технічним вимогам. Важливим завданням діагностування

підвіски автомобіля є оцінювання правильності розмірів і сполучень, пружних

властивостей та параметрів коливань підвіски. Водночас правильність розмірів

і сполучень (наприклад, висота буфера, люфт у сполученнях важелів,

амортизаторів, ресор) визначають за допомогою лінійки, штангенциркулів,

шаблонів.

Пружність

підвісок визначають

прямим і непрямим методами. За прямим методом знімають пружну характеристику

підвіски шляхом вимірювання її вертикальної деформації під дією змінного

вертикального навантаження і за характеристикою визначають коефіцієнт

жорсткості та внутрішнє тертя. Непрямий метод ґрунтується на вимірюванні

умовної довжини пружини або стріли прогину ресори у разі навантаження на

вісь, величину якого зазначено в технічній характеристиці автомобіля у

спорядженому стані. Характеристику пружності знімають за допомогою

навантажувачів і вимірників переміщень. Навантажувач обладнують пристроєм для

реєстрації зусилля навантаження. Як вимірники переміщень використовують

згадані вже пристрої для визначення розмірів. Параметри

коливань (амплітуда, частота), що

характеризують технічний стан амортизаторів і пружних елементів підвіски,

можна визначити за записами вимушених коливань підресорених і непідресорених

мас та вільних коливань підресорених мас автомобіля. Створюють ці коливання,

трохи підіймаючи автомобіль і потім скидаючи його. Діагностування

технічного стану передніх мостів. Під час

діагностування визначають величини радіального і осьового зазорів у шворневих з'єднаннях,

ступінь затягнення підшипників маточин коліс, величину зазору між зовнішньою

обоймою підшипника та її гніздом у маточині, а також кути встановлення

керованих коліс (кути розвалу коліс, поперечного й поздовжнього нахилу

шворнів, сходження коліс).

Стан

шворневого з'єднання передніх коліс вантажних автомобілів

звичайної прохідності діагностують за допомогою приладу ШМ-ІІН або Geko G02625

з індикаторною головкою (рис. 4.43). Схему вимірювання показано на рис. 4.62.

Перевіряють зазори у шворневому з'єднанні

у такому порядку: очищають і насухо протирають місця упору ніжки індикаторної

головки (нижні частини колісних дисків та опорного гальмового диска).

Закріплюють прилад (рис. 4.62) на передній осі біля одного із коліс,

встановивши ніжку індикатора з натягом 2–3 мм на нижньому краї гальмового

диска і суміщають нульову позначку великої шкали зі стрілкою. Після цього

повільно підіймають передню вісь, фіксуючи покази індикаторної головки, і

опускають передню вісь. Встановлюють ніжку індикатора з

натягом 2–3 мм на нижньому краї обода колеса і суміщають нульову позначку

великої шкали зі стрілкою. Після цього повільно підіймають передню вісь,

фіксуючи покази індикаторної головки, і опускають передню вісь. Далі

повторюють ті самі операції для іншого колеса. Осьовий зазор у шворневому з'єднанні

вимірюють плоским щупом, який встановлюють між вушком поворотної цапфи й

бобишкою передньої осі.

Осьовий

зазор у підшипниках маточин коліс не допускається, його

виявляють коливанням коліс у поперечній площині (рис. 4.63), після усунення

зазорів у шкворневому з'єднанні.

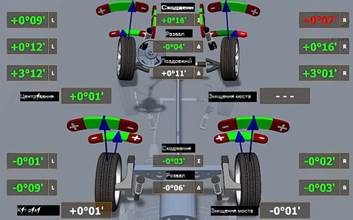

Кути

встановлення керованих коліс перевіряють і

регулюють після усунення люфту у шворневих з'єднаннях та підшипниках маточин

коліс за нормального тиску повітря у пневматичних шинах. Ці кути діагностують

за допомогою спеціальних стендів аналізу геометрії ходової частини. Дуже

поширені й добре себе зарекомендували стенди FWА 4455, FWА 510, FWА 515 фірми

Воsch (рис. 4.64), Genie 3D

фірми Well Kraft

(рис. 4.65) і подібні.

Керування роботою стенда FWА 4455 здійснюється

за допомогою потужного комп'ютера. Цей стенд призначений для високоточного

вимірювання геометрії всієї ходової частини легкових автомобілів і має 6–8

інфрачервоних датчиків та постійний контроль точності системи. Інфрачервоні датчики та електронні

поворотні плати реєструють усі параметри, що вимірюються. Процес

діагностування відбувається впродовж кількох хвилин. Натискаючи на одні й ті

самі клавіші, майстер-діагност керує вимірюванням геометрії автомобіля. Стенд

має самоцентруючий затискний пристрій для сталевих і алюмінієвих дисків

коліс, що дає змогу економити час на процес закріплення датчиків. Він є дуже

зручним для сприйняття виміряних параметрів у цифровому і графічному

виглядах. Автомобілі ідентифікують за допомогою простого ітеративного меню.

Усі параметри задньої і передньої осей, що були виміряні під час

діагностування, реєструють в одному процесі вимірювання. Стенд дозволяє вимірювати такі

параметри: биття ободів коліс, загальне сходження, розвал, поздовжній нахил

шворня, поперечний нахил шворня, різницю сходження і максимальний кут

повороту, розбіжність осі симетрії осі руху, поперечне зміщення осі.

Інструкцію з користування стендом з рисунками можна вивести на екран дисплея

для кожної марки автомобіля, що перевіряється. Результати вимірювань параметрів можна

роздрукувати, щоб одержати можливість порівняння їх з нормативними

значеннями. Програмне забезпечення містить оцінку й аналіз результатів

вимірювання. Апаратне забезпечення дає змогу використовувати допоміжні

програми, має базу даних автомобілів, клієнтів і параметрів, що були

виміряні. На автомобілях, які мають залежну

підвіску передньої осі, кути розвалу коліс і нахилу шворнів не регулюють,

оскільки, для встановлення шворнів отвори в балках виготовлені на заводі під

певними кутами. На автомобілях з незалежною підвіскою кути розвалу регулюють

повертанням ексцентрикових втулок. Максимальні кути повороту передніх коліс

регулюють за допомогою обмежувальних болтів, які вкручені у поворотні важелі

й упираються в автомобілях із залежною підвіскою в кулаки переднього моста, а

з незалежною – у виступи стояків підвіски. Розглянемо послідовність перевірки

кутів встановлення коліс легкового автомобіля на стенді Genie 3D

фірми Well Kraft.

Стенд складається з двох окремо встановлених частин: вказівної колонки і

платформи. Платформу встановлюють на опорній балці, яка втоплена у нішу

підлоги.

Основною частиною платформи є вимірювальний

майданчик, що може переміщуватися за допомогою котків між напрямними роликами

у поперечному (відносно руху колеса автомобіля) напрямку. Спереду і ззаду

вимірювального майданчика є нерухомі накривки, які прикривають відсіки

платформи, де встановлено напрямні ролики, а також (з боку наїзду автомобіля)

пружинно-важільний механізм повертання вимірювального майданчика у початкове

(центральне) положення. Бічні прорізи між платформою і краями ніші у підлозі

закривають трапами. З лівого боку вимірювального майданчика встановлено блок

датчиків її переміщення. Датчики – безконтактні кінцеві вимикачі, що

взаємодіють із сигнальною системою вказівної колонки. Порядок діагностування такий:

автомобіль, повільно проїжджаючи лівим переднім колесом по вимірювальному

майданчику, зміщує її внаслідок бічної сили, що діє у точці контакту колеса з

майданчиком. Зміщення майданчика фіксується датчиками, водночас на світловому

табло вказівної колонки вмикається ліхтар того чи іншого кольору. Червоний

колір означає, що кути встановлення коліс порушені, жовтий – близькі до

норми, зелений – у нормі. Водночас із червоним світлом

вмикається і звуковий сигнал. Допустима межа відведення коліс ± 12 мм

переміщення майданчика на метр її довжини. Тривалість діагностування кутів

встановлення коліс не може перевищувати однієї хвилини. Це дає змогу

регулярно діагностувати автомобіль під час проведення ТО-1, а також за

необхідності. Це дозволяє вчасно виявити порушення кутів встановлення коліс

та збільшити строк служби пневматичних шин.

Регулювання

підшипників маточин напрямних коліс. За

допомогою домкрата піднімають передню вісь з боку, де перевірятимуть

підшипники, настільки, щоб колесо не торкалося поверхні, попередньо

встановивши під задні колеса колодки. Перевіряють правильність регулювання

підшипників маточин коліс, хитаючи руками колеса відносно його вертикальної

осі (рис. 4.63). Якщо підшипники відрегульовані правильно, то не буде помітно

люфту під час коливання колеса за шину у напрямі передньої осі й вивішене

колесо зробить кілька обертів від поштовху рукою. Для регулювання знімають ковпак колеса,

розшплінтовують і відкручують гайку (рис. 4.66) маточини колеса до вільного

обертання колеса від поштовху рукою.

Якщо колесо не обертається вільно, усувають

причину гальмування і лише після цього приступають до регулювання вальниць.

Для цього затягують гайку до початку тугого обертання (рис. 4.67).

Під час затягування гайок потрібно

натискати на ключ плавно, без ривків і водночас слід повертати колесо в обох

напрямах, щоб ролики підшипників зайняли правильне положення. Далі гайку

відпускають на 1/3–1/4 оберту так, щоб отвір у цапфі для шплінта збігся з

прорізом гайки (до початку легкого обертання). Зашплінтовують гайку,

відпускають колесо та встановлюють ковпак маточини і колеса. На вантажних автомобілях типу ЗІЛ-4502

та КамАЗ-5320 підшипники маточин задніх мостів регулюють аналогічно. На тракторах МТЗ, ЮМЗ, Т-25 для

регулювання підшипників знімають кришку маточини, розшплінтовують корончасту

гайку і затягують її за одночасного повертання колеса за обід доти, поки опір

обертанню помітно збільшиться. Відкручують гайку до збігу прорізів із отвором

під шплінт і,

переконавшись у тому, що колесо вільно обертається, зашплінтовують гайку і

встановлюють на кришку. Регулювання

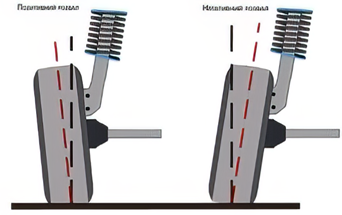

кутів встановлення напрямних коліс. Під час

експлуатації внаслідок спрацювання, пружних і залишкових деформацій деталей

підвіски, коліс, балки переднього моста та рами, початкове встановлення

передніх коліс порушується. Тому під час проведення технічного обслуговування

потрібно перевіряти і за необхідності, регулювати кути встановлення напрямних

коліс: сходження, розвалу, поперечного і поздовжнього нахилу шворнів (осі

повороту коліс легкових автомобілів, що мають безшворневу підвіску) (рис.

4.68). Для оцінювання керованості автомобілем важливо знати співвідношення

кутів повороту коліс.

Аналогічне явище виникає у разі

порушення рульової трапеції, коли немає необхідного співвідношення кутів

повороту внутрішнього і зовнішнього коліс. Водночас спрацьовані кромки елементів

малюнка протектора набувають гострих кутів, які розпізнаються на дотик.

Найпростішим приладом для замірювання

величини сходження передніх коліс є телескопічна лінійка ПСК-ЛГ або ИМТОЕ-2 (рис.

4.55), з більшою точністю величини сходження, а також розвалу коліс можна

встановити за допомогою стендів HD-30 EasyTouch

(рис. 4.56), Bosch FWA 4455 (рис. 4.64), Well Kraft Genie 3D (рис. 4.65) та

інших подібних стендів. Сходження коліс регулюють зміною

довжини поперечної рульової тяги (рис. 4.70). Для цього розшплінтовують та

відпускають болти хомутів регулювальних трубок. Повертаючи трубку за

допомогою бородка, встановлюють необхідну величину сходження.

На автомобілях, що мають розрізну передню

вісь, сходження регулюють зміною довжини правої і лівої тяг на однакову

величину.

Заміна

мастильних матеріалів в елементах ходової частини. Під час

проведення операцій технічного обслуговування ходової частини обов'язково

здійснюють мастильні роботи. Так, на автомобілях Scania Р380

(рис. 4.73) змащують шарніри реактивних штанг, пальці ресор графітовим

мастилом до появи свіжої змазки у зазорах з-під ущільнювальних манжет. Вісь

балансувальної підвіски змащують мастилом 80W90 до

появи його у заливному отворі. Замінюють мастило у підшипниках маточин коліс.

Для цього підіймають колесо, знімають його і розбирають кріплення маточини.

Маточини обережно знімають, щоб

уникнути пошкодження ущільнення внутрішнього підшипника. Вилучають старе

мастило із підшипників і маточини та промивають у гасі або дизельному паливі.

Свіжим графітовим мастилом заповнюють підшипники, розміщуючи водночас його

рівномірно між роликами та сепараторами, а також заповнюють внутрішню

порожнину маточини, після чого встановлюють маточину на місце і регулюють

ступінь затягування підшипників. На автомобілях, що мають балансувальну

підвіску, замінюють оливу в осі балансувальної підвіски і регулюють зазор в

її башмаку. Для цього викручують корок заливного отвору і болти кріплення

накривки башмака. Знімають башмак і зливають оливу у

заздалегідь підготовлену посудину. За допомогою домкрата підіймають

автомобіль і фіксують раму у цьому положенні. Відокремлюють кінці задньої

ресори від опор мостів для забезпечення можливості повертання балансира.

Очищають і промивають гасом або дизельним паливом башмаки і кінці осей.

Перевіряють стан ущільнень і за необхідності замінюють їх. Послабляють

стяжний болт розрізної гайки і закручують її так, щоб балансир не повертався

від зусилля руки. Далі відпускають розрізну гайку на 1/4 оберту, затягують

стяжний болт моментом 80–100 Н·м. Балансир має вільно повертатися від зусилля

руки без заїдання.

Закріплюють кінці ресор і знімають автомобіль

із підставок. Кришку башмака встановлюють на місце та закріплюють болтами. У

заливний отвір заливають оливу 80W90 до

появи її у заливному отворі та закручують корок.

Обслуговування

амортизаторів. У разі підтікання амортизаторів

підтягують гайку резервуара або замінюють ущільнювач штока (амортизатор

водночас слід зняти з автомобіля). Для заміни рідини в амортизаторі

затискують його в лещатах і відкручують гайку резервуара. Виймають шток з

поршнем і зливають залишки амортизаційної рідини із резервуара та робочого

циліндра. Зняті деталі промивають гасом або бензином. Далі заливають у

робочий циліндр до верху приготовану амортизаційну рідину АЖ-12Т. Залишок

рідини заливають до резервуара амортизатора. Встановлюють шток з поршнем до

циліндра, напрямну штока і ущільнювач резервуара. Відпускають деталі на

штокові у крайнє положення і закручують гайку резервуара, після чого шток з

поршнем також відпускається у нижнє положення і амортизатор встановлюється на

автомобіль.

Обслуговування

коліс та пневматичних шин. Передчасне

спрацювання пневматичних шин виникає через неправильне їх комплектування на

машині та порушення правил експлуатації і обслуговування.

У шин, які мають індикатори граничного

спрацювання протектора (рис. 4.75), значення залишкової висоти малюнка

протектора визначають за рівномірного спрацювання бігової доріжки у разі

появи одного індикатора, за нерівномірного – у разі появи індикаторів у двох

місцях, по два індикатори в кожному. Спрацювання визначають вимірюванням

висоти рисунка протектора за допомогою циферблатного індикатора чи

штангенциркуля (рис. 4.76). За такої умови вираховують різницю між значеннями

початкової і залишкової висоти ґрунтозачепів.

Висоту рисунка протектора шин ведучих коліс

вимірюють за центром бігової доріжки (рис. 4.77, а) або в точках, зміщених

від нього вправо і вліво до переходу напівмостиків у підканавний шар (рис.

4.77, б), а шин напрямних коліс – у точках на краях бігової доріжки (рис.

4.77, в). За висоту рисунка приймають

середньоарифметичне результатів її вимірювань у двох діаметрально протилежних

місцях шини.

У процесі експлуатації необхідно

підтримувати оптимальні значення внутрішнього тиску повітря у пневматичних

шинах. Експлуатація пневматичних шин як з низьким, так і високим тиском

призводить до їх передчасного спрацювання (рис. 4.78).

На спрацювання шини суттєво впливає технічний

стан ходової частини і в першу чергу кути встановлення напрямних коліс.

Водночас сильно знижується довговічність шин через виникнення дисбалансу

(незрівноваженості) коліс (рис. 4.79). Дисбаланс також знижує

комфортабельність, погіршує стійкість, викликає підвищене спрацювання

передньої підвіски. Ознакою дисбалансу колеса є виникнення вібрації

переднього моста і поява характерного плямистого спрацювання шини. За

відсутності спеціальних стендів і пристроїв колеса можна статично

збалансувати на простішому пристрої, який імітує встановлення колеса на

автомобілі. На станині закріплюють поворотний кулак, на цапфі якого вільно

обертається маточина. Колесо встановлюють на маточину. Якщо є незрівноважена

маса, колесо завжди зупинятиметься після обертання в одному положенні.

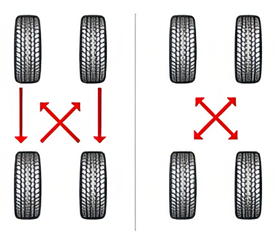

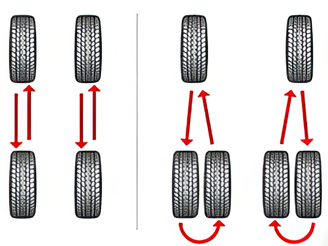

Для рівномірного спрацювання

протекторів радіальні шини під час експлуатації рекомендовано міняти місцями.

Діагональні шини через конструктивні особливості мають у процесі експлуатації

зберігати свій напрямок руху незмінним. Тому під час переставляння слід

міняти місцями передні й задні колеса лише на відповідному боці автомобіля.

Перевірка

тиску повітря у пневматичних шинах. Тиск повітря у

пневматичних шинах колісних тракторів та автомобілів перевіряють за допомогою

шинного манометра з різними наконечниками (рис. 4.81).

Пневматичні пістолети для підкачування

шин (рис. 4.82) призначені також для слідкування за тиском повітря під час

накачування шин, а також випуску повітря із них і зниження таким чином тиску

повітря. Пістолет для підкачування шин – це

насадка для компресора, за допомогою якої є можливість з'єднання джерела з

приймачем. Однак цей прилад призначений не тільки для з'єднання компресора з

шиною, але ще й для подачі стисненого повітря, що важливо враховувати, щоб

уникнути надлишкового тиску. Пістолет для підкачування шин

складається із трьох складових: металевий чи пластиковий корпус, гумовий

шланг із ніпелем, манометр для контролю тиску.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||