|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. ДІАГНОСТУВАННЯ І ТЕХНІЧНЕ

ОБСЛУГОВУВАННЯ ШАСІ ТРАКТОРІВ І АВТОМОБІЛІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.3. Діагностування і технічне

обслуговування механізмів керування

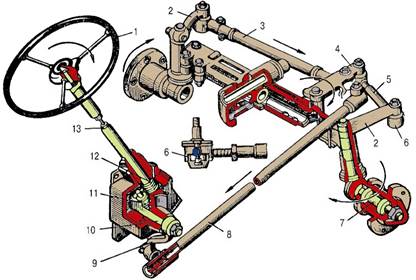

До основних

параметрів технічного стану механізмів керування поворотом гусеничних

тракторів належать: • спрацювання муфт повороту і втрата

пружності натискних пружин; • повний і вільний хід важелів та

педалей керування поворотом; • спрацювання гальм.

На гусеничних тракторах, що

мають механізм повороту фрикційного типу (Т-74, Т-70) керованість трактором

залежить від стану фрикційних муфт повороту і гальм. Спрацювання фрикційних

накладок призводить до зменшення сили стиску дисків натискними пружинами, що

є причиною зменшення сили тертя між дисками і муфти починають пробуксовувати.

Окрім того, пробуксовування дисків можливо також внаслідок потрапляння через

пошкодження ущільнювачів на диски оливи, а також відсутності вільного ходу

важелів керування поворотом. Як наслідок, трактор починає постійно порушувати

прямолінійність свого руху і потребує постійного втручання механізатора, що

погіршує якість польових робіт. Дія гальм гусеничного трактора зумовлена

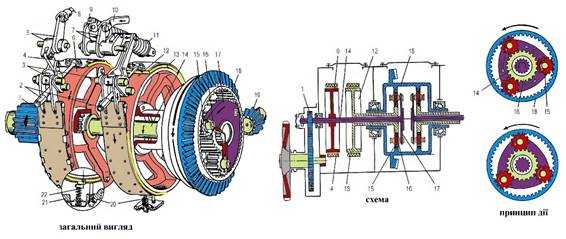

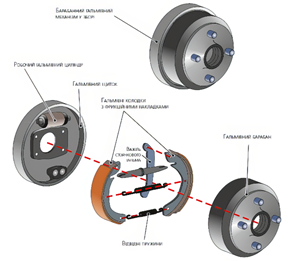

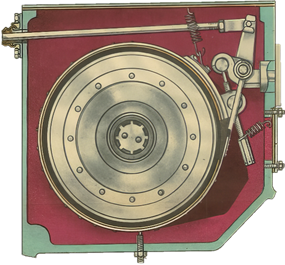

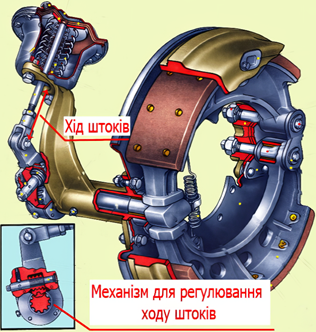

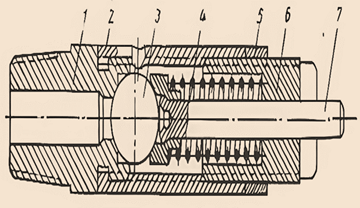

станом гальмівних стрічок та барабанів, а також ходом педалей керування. На тракторах, які мають механізм

повороту планетарного типу

(рис. 4.85), керованість трактора залежить від стану планетарного механізму

та точності його регулювання.

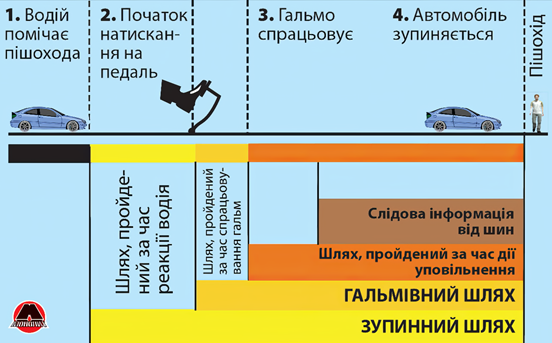

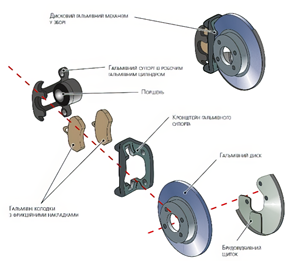

Одним

із основних показників ефективності гальм колісних машин є

довжина зупинного шляху за заданих умов руху (рис. 4.86). Вона складається із відстані, що

пройшла машина за час реакції водія, відстані, пройденої за час спрацювання

гальм, і власного гальмівного шляху.

Якщо час реакції водія залежить від

індивідуальних особливостей людини, то час спрацювання гальм залежить від

типу гальмівного приводу, його технічного стану і регулювання.

Ознаками

несправності гальм є: • їх слабка дія; • занесення трактора чи автомобіля під

час гальмування; • заїдання гальмівних механізмів і

«провалювання» гальмівної педалі в автомобілях з гідравлічним приводом

гальм. У разі неодночасного гальмування всіх

коліс машину заносить.

Причинами

неодночасного гальмування є: • неоднакові зазори між фрикційними

накладками колодок і гальмівними барабанами (дисками); • замащення накладок; • спрацювання колісних гальмівних

циліндрів або поршнів (якщо привід гальм гідравлічний); • розтягання гальмівних діафрагм (якщо

привід гальм пневматичний); • нерівномірне спрацювання гальмівних

або фрикційних накладок. Занесення під час гальмування може

виникнути також у разі витікання повітря або гальмівної рідини з

гальмівного приводу одного з коліс. Заїдання

гальмівних механізмів виникає у разі: • поломки стяжних пружин гальмівних

колодок; • сильного забруднення гальмівних

барабанів або валиків гальмівного приводу; • обриву фрикційних накладок і

заклиненні їх між колодкою і барабаном. Узимку часто трапляється заклинення

колодок унаслідок примерзання їх до гальмівних барабанів. В автомобілях із

гідравлічним приводом гальм заїдання гальмівних колодок виникає внаслідок

заклинення поршнів у гальмівних циліндрах або засмічення компенсаційного

отвору головного гальмівного циліндра. У

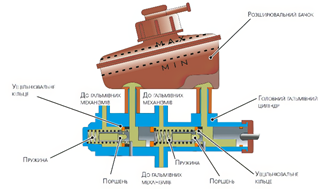

гальмах з гідравлічним приводом найчастішою несправністю є

«провалювання» гальмівної педалі (рис. 4.88). Водночас гальмування відбувається

лише тільки після багаторазового натискання на гальмівну педаль, тобто після

прокачування. Гальмівна педаль «провалюється» внаслідок недостатньої

кількості рідини в гальмівній системі або потраплянні повітря у гідравлічний

привід.

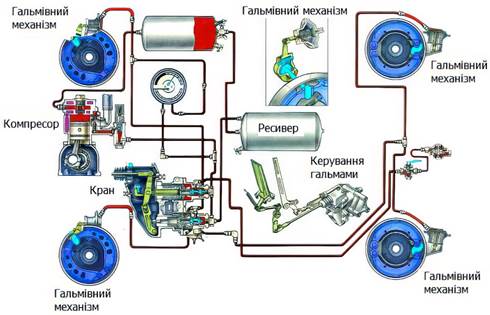

У гальмах

з пневматичним приводом часто трапляється

гальмування за відпущеної педалі гальма (невідгальмовування коліс) і низького

тиску повітря в системі. Гальмування трактора або автомобіля за відпущеної

педалі – наслідок нещільної посадки впускного клапана крана керування

(повітря із ресивера

надходить у гальмівні камери).

Самовільне гальмування відбувається, коли немає зазору між важелем і

штовхачем крана керування.

Якщо двигун працює тривалий час без перерви,

то тиск повітря в системі може знижуватися унаслідок проковзування паса

приводу компресора,

просочування повітря крізь нещільності у з'єднаннях і трубопроводах

магістралі, засмічення повітроочисника компресора, нещільного прилягання

клапанів компресора до сідла. Про несправну роботу компресора може свідчити

знижений тиск у системі упродовж тривалого часу за непрацюючого двигуна. Якщо тиск компресора швидко досягає

норми і зменшується в разі зупинення двигуна, то це свідчить про витікання

повітря з магістралі.

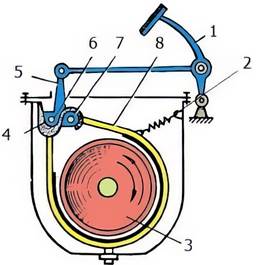

Перевірка

і регулювання механізмів керування поворотом гусеничних тракторів. На

гусеничних тракторах за допомогою металевої лінійки перевіряють та за

необхідності регулюють хід важелів і педалей керування. На тракторах Т-150 перевірку та

регулювання приводу керування поворотом здійснюють у такому порядку.

Перевіряють величину зазору між гальмівною стрічкою та барабаном (рис. 4.90).

Для цього переміщують важіль гальм до упору (водночас повністю звільняється

гальмівна стрічка).

Для цього утримують важіль гальм на

упорі і затягують регулювальну гайку гальм до упору, після чого відпускають

її на 5–6 обертів. Далі переводять педаль гальм угору до моменту зіткнення із

похилою частиною підлоги кабіни. За рахунок зміни довжини тяги педалі шляхом

накручування гайки, встановлюють пази важеля приводу гальм вертикально.

Змінюючи довжину вертикальної тяги приводу за допомогою сферичної гайки,

переміщують важіль керування гальмом до упору у палець-штовхач, запресований

у важіль приводу гальм. Так само регулюють друге гальмо. Після чого натискають

на педаль гальм і перевіряють одночасність затягування гальмівних стрічок.

Діагностування

муфт повороту.

Технічний стан муфт повороту оцінюють за величиною зусилля, що прикладається

до важеля керування поворотом у момент рушання відповідної гусениці. Величину

зусилля перевіряють за допомогою динамометра. Перевіряють технічний стан муфт у

певній послідовності. Для цього у першу чергу встановлюють трактор на рівному

горизонтальному майданчику з твердим покриттям перевіряють та регулюють

механізми керування поворотом. Встановлюють мінімальну стійку частоту

обертання колінчастого вала двигуна (на тракторах, що мають гідравлічний

підсилювач, попередньо відмикають його) і, вимкнувши головне зчеплення,

вмикають першу передачу. Переміщенням важелів керування назад до упору

вимикають обидві муфти повороту. Водночас один із важелів утримується за

допомогою динамометра (рис. 4.91). Вмикають головне зчеплення і, повільно

відпускаючи важіль, що утримувався за допомогою динамометра, фіксують його

покази у момент рушання гусениці з місця. Для більшої точності вимірювати

потрібно декілька разів. Аналогічно вимірюють зусилля, за якого відбувається

рушання гусениці, на іншому важелі керування поворотом.

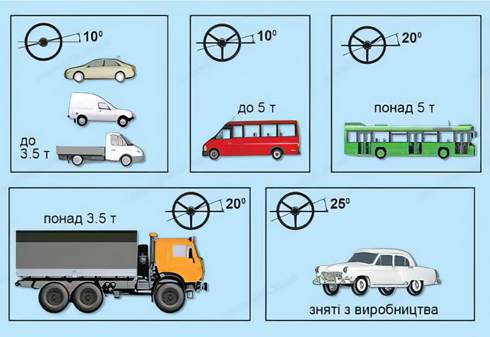

Перевірка

величини люфту рульового колеса та зусилля на його ободі. Вільний

хід рульового колеса колісних тракторів та автомобілів перевіряють за

допомогою різноманітних люфтомірів типу: ЛД-101, К-187, К-402, К-524,

електронного люфтоміра ІСЛ-401, ІСЛ-М.01 або пристосування індикаторного типу

КІ-13949. Для перевірки вільного ходу рульового

колеса за допомогою пристосування КІ-13949 (рис. 4.92) встановлюють шкалу

індикатора на рульовому колесі, а покажчик пристосування закріплюють на

вітровому склі трактора або автомобіля. Водночас стрілка індикаторної головки

має бути над шкалою.

На тракторах і автомобілях, які мають

гідравлічний підсилювач рульового керування, необхідно для перевірки запустити

двигун, встановити максимальну частоту обертання колінчастого вала і

повернути рульове колесо вправо до початку руху штоків гідравлічних циліндрів

повороту (трактори типу ХТЗ-150К), усунення зазорів у рульовому механізмі та

шарнірах рульових тяг. Переміщуючи шкалу індикатора вздовж

ободу рульового колеса, встановлюють стрілку покажчика над лівою межею зони

вільного ходу, що допускається. Якщо стрілка покажчика виходить за межі

відповідної зони, це означає, що люфт рульового колеса перевищує 20 і його

потрібно регулювати. На тракторах і автомобілях, що мають

гідравлічний підсилювач рульового керування, зусилля на ободі рульового

колеса перевіряють за працюючого на малих обертах холостого ходу двигуна.

Водночас на цих машинах зусилля на ободі колеса не має перевищувати 50 Н, на

тракторах і автомобілях без гідравлічного підсилювача ці покази не мають

перевищувати 80 Н.

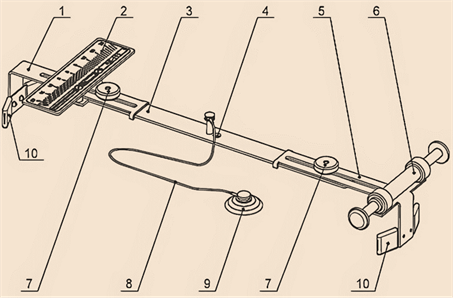

Вільний хід рульового колеса і зусилля

на його ободі також можна визначити люфтоміром-динамометром ЛД-101 (рис.

4.94). Люфтомір динамометр ЛД-101 використовується для контролю сумарного

кутового зазору (люфту) у кермовому управлінні колісних транспортних засобів

під час застосування нормативного зусилля, що регламентується ДСТУ 3649:2010.

Основа є розсувною конструкцією, що

складається з напрямної, відносно якої переміщується кронштейни із загнутими

кінцями від центру до країв і навпаки. Фіксація кронштейнів здійснюється за

допомогою двох гайок. На одному з кронштейнів встановлено проградуйовану

шкалу. На протилежному кронштейні встановлено динамометр, за допомогою якого

прикладається певне зусилля до кермового колеса. Під дією цього зусилля

вибирається кутовий зазор, який визначається за шкалою приладу щодо

стрілки-покажчика. Остання кріпиться у будь-яке зручне місце за допомогою

присоса, наприклад, на вітрове скло. Обидва кронштейни забезпечені гумовими

обхватами, за допомогою яких проводиться фіксація приладу на обід рульового

колеса. Динамометр складається з тубуса, в

якому розташована спіральна пружина. Зусилля на пружину з штовхачів передається

у вигляді штоків. З торців тубус закривається кришками, які за допомогою

гвинтів кріпляться до кронштейна. Динамометр закріплений у такому положенні,

що під час встановлення люфтоміра на обід рульового колеса, докладене до

штовхачів зусилля спрямоване по дотичній до обіду. Створення нормованого зусилля

здійснюється за допомогою натискання на штовхач до поєднання розташованої на

штоку мітки з торцем кришки. Для визначають зусилля на ободі

рульового колеса, яке характеризує тертя в рульовому механізмі, від’єднують

поздовжню тягу від рульової сошки. За наявності гідравлічного підсилювача

руля запускають дизель и встановлюють максимальну частоту обертання

колінчатого вала. Номінальний вільний хід для тракторів

дорівнює 22–25°, допустимий – 36°. У тракторів Т-25, Т-25А1 вільний хід

рульового колеса не регулюється. За вільного ходу, який перевищує 60°,

заміняють зношені складові частини. Якщо вільний хід рульового колеса

перевищує 36°, його регулюють так:

У тракторів К-700 та К-701 усувають

зазори в шарнірах тяг слідкуючого пристрою. За необхідності регулюють роликові

конічні підшипники вала сошки і зачеплення черв'ячної пари (рис. 4.95),

змінюючи товщину прокладок під боковими накривками картера рульового

механізму.

У трактора Т-150К спочатку усувають

зазор в шарнірах тяг зворотного зв’язку. Потім за необхідності регулюють

зазор у зачепленні черв’як – сектор (рис. 4.96). У тракторів МТЗ-80, МТЗ-80Л, МТЗ-82,

МТЗ-82Л спочатку усувають зазор у шарнірних з’єднаннях рульових тяг. Якщо після цього вільний хід рульового

колеса перевищує допустиме значення, регулюють зачеплення черв’ячної пари

ексцентриковою втулкою. Також за необхідності регулюють зачеплення

сектора механізму керування з рейкою штока силового циліндра. Зазор у

зачепленні усувають, видаливши необхідну кількість регулювальних прокладок

з-під фланця, закріпленого на корпусі гідравлічного підсилювача. У трактора ЮМЗ-6Л спочатку усувають

зазори в шарнірних з’єднаннях рульових тяг. Потім регулюють підшипники

черв’яка за допомогою прокладок за знятої накривки корпусу рульового

механізму, повністю усуваючи осьове переміщення вала рульового колеса. Після

цього, якщо необхідно, регулюють зачеплення черв’ячної пари.

У тракторів Т-40, Т-40А, Т-40М, Т-40АМ

за великого вільного ходу рульового колеса зменшують зазор в зачепленні рейки

поршня з зубцями сектора рульового механізму. У самохідного шасі Т-16М спочатку

регулюють зазор між сектором і малою конічною шестірнею проміжного вала за

допомогою регулювальних прокладок. Потім, якщо необхідно, регулюють боковий

зазор між зубцями великої шестірні проміжного вала та шестірні рульового вала

за допомогою розрізних регулювальних прокладок, розміщених між фланцем

кронштейна рульової колонки та верхньою площиною заднього бруса. Оцінювання

технічного стану гальмівних систем. Оцінку

технічного стану гальмівних систем здійснюють методами дорожніх і стендових

випробувань. Дорожні випробування проводять на

прямій, рівній, горизонтальній, сухій ділянці дороги з твердим покриттям, що

не має на поверхні сипких матеріалів або олив. Показниками ефективності гальмівних

систем автотранспортних засобів є: гальмівний шлях або усталене сповільнення

і час спрацьовування гальмівної системи, а також здатність транспортного

засобу зберігати стійкий прямолінійний рух під час гальмування без

корегування водієм траєкторії руху. Початкова швидкість гальмування становить

40 км/год.

Сповільнення автомобіля визначають

також на рівній горизонтальній ділянці дороги. Автомобіль розганяють до

швидкості 40 км/год і різко гальмують натисненням на педаль ножного гальма за

вимкненого зчеплення. Сповільнення автомобіля вимірюють за допомогою деселерометра,

наприклад Maha VZM 300

(рис. 4.98) або деселерографа.

Принцип роботи деселерометра полягає у фіксуванні шляху переміщення рухомої

інерційної маси приладу щодо його корпусу, нерухомо закріпленого на

автомобілі. Це переміщення відбувається під дією сили інерції, яка виникає

під час гальмування і пропорційна сповільненню машини. Інерційною масою

деселерометра є тягарець, що поступально рухається, маятник, рідина або давач

прискорення, а вимірником – стрілочний пристрій, шкала, сигнальна лампа,

самопис, компостер тощо. Для стійкості показів деселерометр

обладнують демпфером (рідинним, повітряним, пружинним), а для зручності

вимірювань – механізмом, який фіксує максимальне сповільнення.

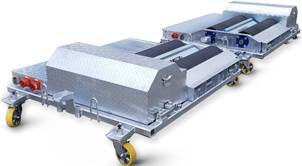

Під час стендових випробувань гальмівні

властивості автомобіля оцінюють за питомою загальною гальмівною силою і часом

спрацьовування гальмівної системи, що характеризують ефективність

гальмування, а також за коефіцієнтом осьової нерівномірності гальмівних сил,

який визначає відхил поздовжньої осі транспортного засобу від заданого

напряму. Діагностування

гальмівної системи вантажних автомобілів. Діагностування технічного стану гальм

здійснюють на гальмівних стендах з біговими барабанами. Стендові випробування

мають низку переваг порівняно із шляховими. При цьому поліпшується точність

результатів випробувань, є можливість перевірити технічний стан кожного

гальмівного механізму окремо і провести випробовування на будь-якій

швидкості. Для перевірки гальмівних якостей

вантажних автомобілів використовують гальмівні стенди типу «ЕNЕRGOTEST

UNI-BDW», «Unimetal»

(рис. 4.100) і подібних. Гальмівний стенд Unimetal RHC-30

призначений для діагностики працездатності робочої та стоянкової гальмівних

систем автомобіля з однією або декількома провідними осями із навантаженням

до 18 тонн. Основою гальмівного стенду Unimetal RHC-30

(рис. 4.100) є промислові ролики, які розміщені всередині вимірювальної

платформи. Такі ролики мають зносостійке покриття, яке максимально імітує

зчеплення колеса автомобіля з дорожнім полотном. Отримані значення

вимірюються за допомогою вбудованих датчиків, передаючи результати вимірювань

на центральний блок керування (комп'ютер). На програмному рівні за допомогою

фірмової оболонки ПЗ результати зіставляються з нормативом і виводяться як

звіт на екрані комп'ютера у формі звіту (рис. 4.101).

• легкові автомобілі; • вантажні автомобілі до 18 т; • мотоцикли, квадроцикли; • сільськогосподарські трактори; • причепи та автомобілі з приводом

4×4.

• загальна питома гальмівна сила; • час спрацювання гальмівної системи; • коефіцієнт нерівномірності

гальмівних сил коліс осі; • зусилля на робочому органі приводу

гальмівної системи; Додаткові параметри для автопоїзда:

коефіцієнт сумісності ланок автопоїзда; асинхронність часу спрацьовування

гальмівного приводу.

За невідповідності виміряних значень

довідниковим значенням показників справності гальмівної системи регулюють

колісні гальмівні механізми.

Допоміжна гальмівна система в

процесі руху автомобіля зі швидкістю (30±5) км/год має забезпечити загальну

питому гальмівну силу не менш як 0,06 Н/кг або усталене сповільнення не менш

як 0,5 м/с2 (0,8 м/с2 для порожнього стану).

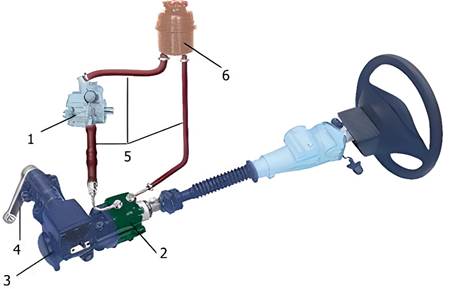

Технічне

обслуговування рульового керування. Під час

технічного обслуговування рульового керування перевіряють величину вільного

ходу рульового колеса, стан кріплення картера рульового механізму і рульової

колонки, люфт у шарнірних з'єднаннях рульових тяг, рівень оливи у картері

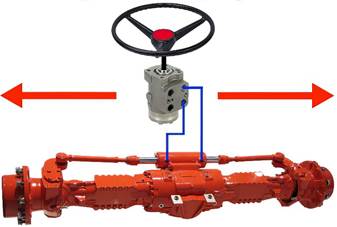

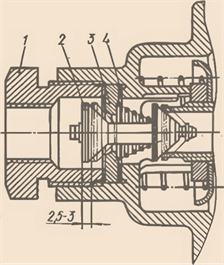

рульового механізму, роботу гідравлічного підсилювача рульового керування. На автомобілях, що мають гідравлічний

підсилювач рульового керування (рис. 4.103), люфт рульового колеса

перевіряють лише за працюючого на малих обертах холостого ходу двигуна. Люфт

рульового колеса автомобілів КамАЗ та ЗІЛ не має перевищувати 25°. На

легкових автомобілях люфт рульового колеса не має перевищувати 10°. За

наявності вільного ходу рульового колеса вище допустимого визначають, за

рахунок якої складової частини відбувалося це збільшення. Для цього

перевіряють стан тяг рульового керування, регулювання механізму рульового

керування, зазори у карданних з'єднаннях рульового керування і затягування

кріплення карданного вала. Осьове переміщення рульового колеса не

допускається.

На колісних машинах, що мають

гідравлічний підсилювач рульового керування, у процесі експлуатації для

підвищення надійності потрібно регулярно слідкувати за рівнем робочої рідини

у гідравлічній системі рульового керування, і відповідно до строків

замінювати її та промивати фільтри насоса. Водночас для гідросистеми

застосовують лише чисту, відфільтровану оливу, марку якої зазначено у карті

мащення. Заливають оливу через воронку з подвійною сіткою та заливний фільтр,

встановлений у горловині бачка насоса, бо забруднена олива викликає

заклинювання рульового механізму і швидке спрацювання деталей насоса та

гідравлічного підсилювача. Для перевірки рівня робочої рідини (рис.

4.104) у гідравлічній системі підсилювача передні колеса машини встановлюють

у положення, що відповідає прямолінійному руху. Робочу рідину доливають за працюючого

на холостому ходу двигуні, щоб її рівень був між позначками покажчика рівня

оливи.

Фільтри насоса гідропідсилювача

промивають у неетильованому бензині. На випадок значного засмічення фільтрів смолистими

відкладеннями їх додатково промивають розчинником, який застосовується під

час фарбування. Під час встановлення шлангів не допускають їх скручування і

різких перегинів.

Підвищений

вільний хід рульового колеса можна усунути, регулюючи

зазори у шарнірах рульових тяг. Збільшений зазор у шарнірах усувають

підкручуванням нарізних корків (рис. 4.105). Для регулювання зазорів стопор

знімають з корка шарніра, закручують його до упору і відкручують на 1/3–1/4

оберту, потім встановлюють стопор на місце. Якщо за граничного затягування

корка зазор не усувається, спрацьовані деталі чи шарнір у складеному вигляді

замінюють.

У тракторах Т-150К і К-701 необхідно

регулювати шарнір тяги зворотного зв'язку. Для цього витягують шплінт, що

стопорить корок, закручують її до упору і відкручують до збігання прорізу з

найближчими отворами у головці тяги, після чого зашплінтовують. Якщо це регулювання не усуває

підвищеного вільного ходу рульового колеса, то потрібно відрегулювати

підшипники черв'яка, а потім зачеплення робочої пари рульового механізму. Осьовий зазор в підшипниках черв'яка в

автомобілях з механічним підсилювачем регулюють шляхом заміни кількості

прокладок під передньою накривкою корпусу рульового механізму. Зчеплення

робочої пари регулюють за допомогою регулювального гвинта. Якщо автомобіль має гідропідсилювач,

то додатково звертають увагу на стан шлангів та рівень і чистоту оливи, яку

заливають у систему гідропідсилювача. Періодично промивають фільтри насоса і

перевіряють робочий тиск, що його розвиває насос гідропідсилювача кермового

урухомника. У працюючій системі гідропідсилювача температура оливи має бути в

межах 65–77°С. Якщо олива нагрівається понад 100°С, треба зупинити автомобіль

і дати змогу оливі охолонути.

Технічне

обслуговування гальмівних систем. У разі виходу

параметрів технічного стану гальм за межі нормативних – гальма піддають

повному або частковому регулюванню. Перед регулюванням перевіряють

правильність затягування вальниць маточин коліс. Під час регулювання гальма

мають бути холодними. Часткове регулювання зменшує зазор між

колодками і барабаном, який збільшується в процесі експлуатації внаслідок

спрацювання накладок. Повне регулювання виконують лише після розбирання і

ремонту гальм або у разі порушення концентричності робочих поверхонь

гальмівних колодок і барабанів (рис. 4.87) внаслідок послаблення кріплення

осей колодок. Під час часткового регулювання

перевіряють, а в разі потреби й регулюють вільний хід педалі гальма і зазор

між колодками та барабанами. Під час повного регулювання гальм виконують усі

операції часткового регулювання і додатково центрують гальмівні колодки

відносно гальмових барабанів.

Так, на автомобілях ГАЗ вільний хід педалі

гальма залежить від зазору між штоком і днищем поршня головного гальмового

циліндра (рис. 4.88).

У відгальмованому стані цей зазор має

дорівнювати 1,5–2,5 мм. Зазор регулюють ексцентриковим пристроєм (на

автомобілях ГАЗ-3309) або нарізного муфтою (на автомобілях ГАЗ‑3307

тощо). На транспортних засобах, що мають пневматичний привід гальм (рис.

4.89) перед їхнім регулюванням перевіряють хід штоків робочих гальмівних

камер (рис. 4.106), він має дорівнювати 16–35 мм. Вільний хід гальмівної

педалі в таких автомобілях, як ЗІЛ‑4502, КамАЗ-5320 та ін., регулюють,

змінюючи довжину тяги, яка з'єднує педаль гальма з важелем гальмового крана.

Перед будь-яким регулюванням колісних

гальмівних механізмів потрібно перевірити ступінь затягування вальниць маточин

коліс і за потреби довести його до норми. Часткове регулювання гальм на автомобілях з гідравлічним приводом гальм

здійснюють, повертаючи регулювальний ексцентрик на опорному дискові (рис.

4.107).

На автомобілях та тракторах, що мають

пневматичний привід – обертаючи регулювальний вал черв'ячного механізму повертання

розтискного кулака (рис. 4.108). Регулюючи гальма, треба мати на увазі, що

зазор між накладками колодок і гальмівним барабаном має бути в межах 0,1–0,4

мм. Повне регулювання колісних гальмівних

механізмів автомобілів із гідравлічним приводом здійснюють шляхом повертання

опорних пальців та регулювальних ексцентриків, а на машинах з пневматичним

приводом гальм – повертання опорних пальців.

У процесі експлуатації потрібно

періодично перевіряти нагрівання колісних гальмівних барабанів. У

разі замащення фрикційних накладок, колодок та

інших деталей колісних гальмівних механізмів знімають гальмівні барабани

(рис. 4.109), очищають їхню робочу поверхню металевою щіткою і промивають у

неетилованому бензині. Водночас перевіряють стан колісних гальмівних

циліндрів, гальмівних камер та інших деталей.

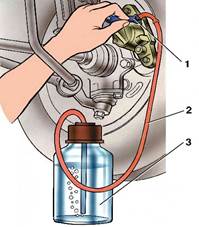

Якщо

«провалюється» гальмівна педаль, то

замінюють, за потреби, манжети, трубки, штуцери,

колісні циліндри, підтягують кріплення, а потім видаляють повітря із

гідравлічного приводу, тобто прокачують гідравлічну систему гальм (рис.

4.110).

Систему прокачують вручну або за

допомогою спеціального бачка. Для цього видаляють бруд із головного і колісних

циліндрів, заповнюють гальмівною рідиною головний циліндр, з правого заднього

циліндра (найвіддаленішого від головного) знімають гумовий захисний ковпачок

перепускного клапана 1 (рис. 4.110) і замість нього надівають гумовий шланг

2, кінець якого відпускають у скляну посудину 3, яка заповнена наполовину

гальмівною рідиною. Після цього на 1/2–3/4 оберти повертають перепускний

клапан 1 і кілька разів швидко натискують на гальмівну педаль, а потім

повільно відпускають її. Водночас бульбашки повітря виходять у посудину 3 з

гальмівною рідиною. Після припинення виходу бульбашок затягують клапан 1,

знімають шланг 2 і прокачують решту циліндрів від далекого до близького. Циліндр гідровакуумного підсилювача

прокачують в останню чергу.

Гальмівні системи із пневматичним

приводом щодня перевіряють на герметичність. Тиск повітря у гальмівній системі (вимірюється

за манометром на панелі приладів (рис. 4.111) під час рушання має бути не

менш як 0,45 МПа, а в процесі руху – 0,55–0,75 МПа. Взимку, щоб не допустити

замерзання конденсату в балонах і утворення льодових пробок у гальмівних

трубках, необхідно щодня зливати конденсат із балонів, якщо в них є стиснуте

повітря. У звичайних умовах конденсат зливають під час ТО-1 та ТО-2.

Щодня необхідно перевіряти стан

кріплення компресора і натяг його привідного паса. Нормальний прогин паса

становить 10–15 мм за натиснення на його середину з силою 30–40 Н. Додатково

через 40–50 тис. км пробігу знімають головку компресора, очищують поршні,

клапани, їхні сідла і пружини від нагару. Спрацьовані клапани притирають або

замінюють.

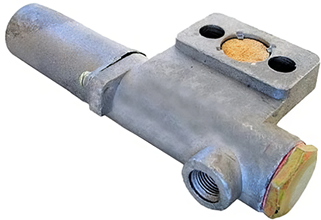

Догляд за гальмівними кранами (рис.

4.112) полягає в періодичному їх огляді, очищенні від бруду, перевірці

працездатності, герметичності та регулюванні. Під час ТО-2 гальмівні крани знімають,

очищають, промивають гасом, тертьові поверхні змащують мастилом згідно з

картою мащення, а у разі негерметичності клапанів регулюють їхній хід

прокладками або заміняють клапани. Перевірка

і регулювання вільного і повного ходу гальмівної педалі. Перевіряють хід штоків гальмівних

камер: натискують на гальмівну педаль і вимірюють хід штоків (рис. 4.113);

якщо він дорівнює 30 мм, гальмівний важіль регулюють обертанням осі

черв'яка до чергового фіксованого

положення. Натискають на педаль і перевіряють хід штоків гальмівних камер,

який має бути 15–20 мм. Різниця між ходами штоків не має перевищувати 3 мм.

Зміною довжини з'єднувальної тяги встановлюють вільний хід педалі 10–25 мм.

Водночас гумовий упор педалі, що знаходиться у початковому положенні, має

доторкатися до підлоги кабіни. Перевіряють під час руху одночасність роботи

гальм всіх коліс і переконуються у відсутності нагрівання гальмівних

барабанів.

У разі

заміни фрикційних накладок чи порушення встановлення на осях гальмівних

колодок необхідно виконати повне регулювання гальм. Для

цього перевіряють і за необхідності регулюють підшипники колісного редуктора;

звільняють гайки ексцентричної осі колодок; наближають осі колодок,

повернувши їх позначками одна до одної. Позначки знаходяться на зовнішніх

торцях осей. Розтискують колодки поворотом регулювального важеля і тримають

їх у цьому положенні. Обертанням ексцентричних осей колодок забезпечують їх

щільне прилягання до гальмівного барабана. Щуп (0,1 мм) не має проходити між

барабаном і накладкою по всій ширині за розтиснутих колодок. Після цього, не

відпускаючи регулювальний важіль і утримуючи осі колодок від прокручування,

затягують гайки на осях. Відпускають регулювальний важіль. Приєднують шток

гальмівної камери. Перевіряють обертання барабанів у

незагальмованому стані. Вони мають обертатися вільно, не дотикаючись до

колодок. Регулюють привід гальм. Перевіряють під час руху ефективність

роботи гальм. Переконуються у відсутності нагрівання гальмівних барабанів і

надійності гальм. Шлях гальмування трактора без причепа не має перевищувати

10 м за швидкості руху 30 км/год на горизонтальній, сухій і асфальтованій

ділянці. Початок гальмування всіх коліс має проходити одночасно. Перевірка

ефективності дії ніжного гальма. Для цього розганяють машину до

установленої швидкості, а потім один раз натискають на педаль до відмови. Ефективність дії ніжного гальма

перевіряють на горизонтальній сухій асфальтованій (бетонованій) ділянці.

Перевірка

герметичності пневмосистеми приводу гальм. Під час перевірки натиснути різко на

педаль гальма до упору і перевірити за показами стрілок манометра (рис.

4.111) герметичність пневматичного приводу гальм. Під час натискання на

педаль показання верхньої стрілки мають дещо знизитися, а нижньої –

збільшитися до тиску в системі, поки педаль натиснута, стрілки не мають

переміщуватися.

Переміщення стрілок за повністю

натиснутої педалі свідчить про витікання повітря з системи; за цих обставин

треба виявити причину несправності та усунути її. Відпустити різко педаль і

визначити час падіння тиску в гальмівних камерах. Перевірити герметичність

пневматичного приводу гальм за непрацюючого двигуна і вимкнених гальмах. Час

падіння тиску в гальмівних камерах не має перевищувати 2 сек. Падіння тиску

повітря у системі впродовж 30 хв не має перевищувати 0,1 МПа, а за вмикання

гальм 0,15 МПа за той самий час. Визначити, за потреби, місця витікання

повітря шляхом покриття з'єднань пневматичної системи мильною емульсією (рис.

4.114). Усунути місця витікання повітря. Перевірка

роботи компресора.

Якщо компресор не забезпечує

потрібного тиску у пневмосистемі (чи тиск збільшується повільно після запуску

двигуна), перевіряють стан трубопроводів та їх сполучень на витікання

повітря, а також герметичність клапанів. Для перевірки герметичності клапанів

знімають головку циліндрів і перевіряють їх стан. У разі виявлення великих

відкладень коксу клапан очищають. Перевіряють щільність прилягання клапанів

до гнізд і за необхідності притирають. За надмірного викидання оливи

компресором у пневмосистему (визначається підвищеним вмістом конденсату в

повітряних балонах) компресор розбирають. Поршневі кільця та інші спрацьовані

деталі циліндро-поршневої групи очищають від нагару, а у разі спрацювання

замінюють. Під час появи в компресорі

стуків його розбирають, перевіряють стан вальниць і за потреби замінюють. Перевірка

регулятора тиску компресора пневмосистеми приводу гальм. Якщо тиск повітря у системі під час

руху трактора нижче 0,6 МПа або вище 0,765 МПа, треба відрегулювати регулятор

тиску. Для цього треба відкрити капот з

правого боку, зняти боковий і нижній щитки. Викрутити чотири гвинти і зняти

кожух 10 (рис. 4.116) регулятора, відкрутити контргайку 16 і відрегулювати

положення регулювального ковпака 4. Якщо тиск нижче 0,73–0,765 МПа, повернути

регулювальний ковпак за годинниковою стрілкою, якщо вище – проти стрілки. Тиск, за якого вимикається компресор,

має бути 0,73–0,76 МПа. Перевірити тиск вмикання компресора.

Якщо тиск вмикання нижче 0,6–0,635 МПа, викрутити сідло клапана 6 і збільшити

кількість прокладок 15, якщо вище – зменшити кількість прокладок. Вкрутити

сідло. Після зміни кількості прокладок знову перевірити тиск, за якого

вмикається компресор, і за потреби відрегулювати його ковпаком 4. Якщо регулятор не працює або працює з

перебоями, зняти його з трактора, розібрати, промити в бензині і просушити

блок 14, кульки 3 і 13, шток 5, сідло 6 і фільтр 7. Після промивання, складання й

встановлення регулятора на трактор – запустити двигун, відрегулювати і

перевірити чіткість увімкнення і вимкнення регулятора і переконатися у

відсутності витоку повітря через клапани.

Перевірка

запобіжного клапана пневмосистеми приводу гальм. Потягнути стрижень 7 (рис. 4.117)

запобіжного клапана 2 угору і дивитись чи є виток повітря через нього.

Опустити клапан у гніздо, водночас виток повітря має припинитися. Після

складання й встановлення на балон відрегулювати клапан гвинтом 6 з

контргайкою 5 і перевірити на герметичність мильною емульсією. У випадку

підвищеного витоку повітря зняти запобіжний клапан, розібрати, промити деталі

і просушити. Робочий поясок сідла 1 і кулька 2 клапана не повинні мати

пошкоджень. Клапан має зв'язувати пневматичну систему з атмосферним повітрям,

коли тиск у ній перевищує 0,9–0,105 МПа.

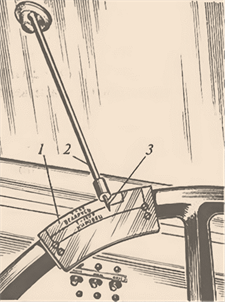

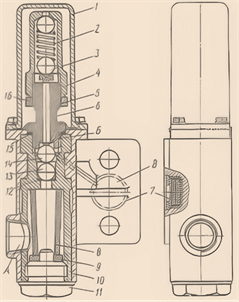

Перевірка

ходу впускного клапана гальмівного комбінованого крана пневмосистеми приводу

гальм. Для перевірки ходу впускного клапана

треба потягнути за важіль гальмівного комбінованого крана до повного усунення

його ходу. Лінійкою чи глибиноміром через отвір у корку 1 (рис. 4.118)

виміряти хід впускного клапана. Якщо хід впускного клапана перевищує 3

мм, встановити декілька прокладок 4 під сідло клапана 3, якщо менший 2 мм –

зняти.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||