|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. ДІАГНОСТУВАННЯ І

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ ШАСІ ТРАКТОРІВ І АВТОМОБІЛІВ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1. Діагностування і технічне обслуговування трансмісій 4.1.1. Параметри

технічного стану трансмісій тракторів та автомобілів

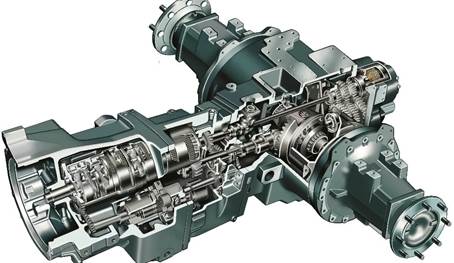

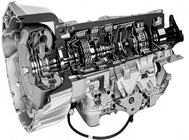

Трансмісія тракторів і автомобілів

(рис. 4.1) призначена для передачі обертового моменту від

двигуна до ведучих коліс або зірочок машини, а також до робочих органів

деяких сільськогосподарських машин. За допомогою трансмісії можна змінювати

швидкість руху й тягове зусилля на

ведучих колесах або зірочках, вмикати передній і задній ходи, а також плавно

рушати й зупиняти машину.

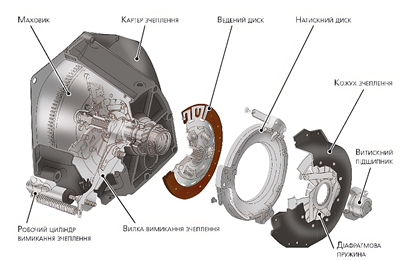

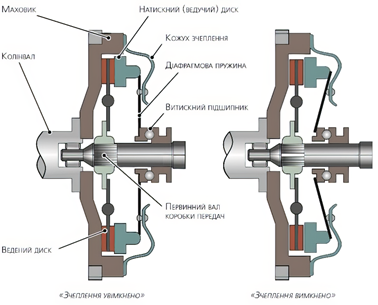

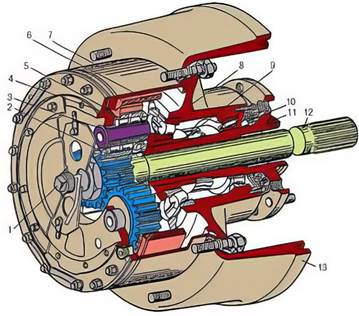

Спрацювання фрикційних накладок (рис.

4.2) призводить до переміщення натискного диска зчеплення в бік маховика і,

як наслідок цього, зменшення сили натискання пружин, що зумовлює

пробуксовування дисків та сильне нагрівання їх тертьових поверхонь.

Внаслідок нагрівання диски починають

жолобитися, а пружини втрачають свою пружність, що призводить до ще більшого

пробуксовування і руйнування робочих поверхонь фрикційних накладок. Водночас

спостерігається порушення початкових регулювань. Якщо вчасно їх не відновити,

це може призвести до передчасного виходу із ладу агрегатів трансмісії. Технічний

стан механізмів силової передачі оцінюють за

осьовим люфтом у підшипниках, шліцьових з'єднаннях, сумарним люфтом у

механізмах, а також зовнішнім оглядом шестерень за відкритих накривок коробок

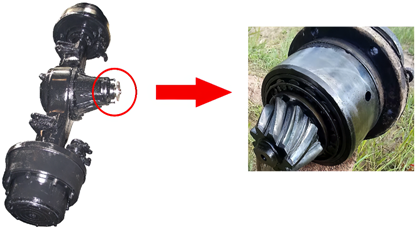

передач і ведучих мостів. Зуби шестерень силового передавача під

впливом контактних напружень, що виникають під час різкого рушання із місця,

частих перевантажень та інших явищ, викришуються і ламаються (рис. 4.3).

Окрім того, зуби шестерень, що

вводяться у зачеплення під час перемикання передач не повністю,

спрацьовуються та зношуються із торців, особливо у випадках, коли зчеплення

«веде». Водночас із спрацьовуванням зубів, шліцьових з'єднань та підшипників

збільшуються бокові зазори між зубами. Надмірне збільшення зазору

супроводжується появою ударних навантажень на зуби, що зумовлено їх

нерівномірним спрацюванням та значними коливаннями тяглового зусилля,

оскільки механізми силового передавача працюють в умовах навантажень, котрі

постійно змінюються і залежать від частоти перемикання передач, величини сили

тяги та інших факторів. Внаслідок цього на опори валів створюються неоднакові

навантаження і виникає нерівномірне спрацювання підшипників і перекіс

шестерень.

Дуже часто шестерні та підшипникові

вузли (рис. 4.4) зазнають інтенсивного спрацьовування під впливом абразивних

матеріалів, що потрапляють у корпус передавача через пошкоджені ущільнення

або внаслідок невчасної зміни трансмісійної оливи. У справній коробці передач

всі шестерні мають переміщуватися повільно без ривків та шуму за невеликого

зусилля на важелі перемикання. Водночас кожна пара шестерень повинна входити

у зачеплення на повну довжину зубів. Під час руху машини не допускаються

випадки самовільного вимкнення і вмикання шестерень або одночасне введення у

зачеплення двох пар зубчастих коліс. Зовнішніми

ознаками несправностей трансмісії є стуки та шуми у

механізмах силового передавача, а також надмірне нагрівання цих механізмів

під час роботи машини.

Діагностування

технічного стану зчеплення.

Однією із основних ознак пошкодження зчеплення

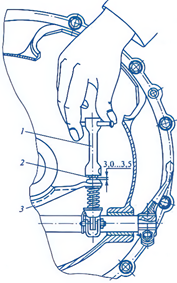

є відхилення величини вільного ходу педалі зчеплення (зовнішнього кінця вилки

вмикання зчеплення) від її нормативних значень. Мала величина вільного ходу

педалі зчеплення призводить до його пробуксовування і, відповідно, до

неповної передачі обертового моменту. Надто великий вільний хід (зчеплення

веде) характеризується ускладненим вмиканням передач. Вільний хід педалі

зчеплення перевіряють за допомогою пристрою або звичайної лінійки, яку

упирають у підлогу кабіни (фіксують відносно зовнішнього кінця вилки вмикання

зчеплення) (рис. 4.5). Хід педалі від початкового положення до відчутного

упору педалі (початку дії натискного підшипника на важелі натискного диску) є

її вільним ходом.

Зчеплення діагностують також за

повнотою його вмикання, яке визначається легкістю перемикання передач, і

моментом пробуксовування.

Пробуксовування

перевіряють за допомогою стробоскопа (рис. 4.6) на гальмівному стенді типу «ENERGOTEST UNI-BDW»

(рис. 4.7, 4.8). На прямій передачі за повної подачі палива машину

навантажують (підгальмовують) за допомогою стенда до частоти обертання

барабана 900 об/хв і спрямовують світловий промінь стробоскопа на шарніри

карданного передавача. Якщо пробуксовування зчеплення немає,

то карданний вал

обертається разом із колінчастим валом двигуна і у разі його освітлення

створюється враження, що він нерухомий. У разі пробуксовування зчеплення

з'являється нерівність кутових швидкостей ведучого та веденого дисків і

карданний вал, який освітлюється стробоскопом,

ніби провертається, до того ж частота обертання пропорційна пробуксовуванню.

Гальмівний стенд типу «ENERGOTEST

UNI-BDW» (рис. 4.7, 4.8) призначений для діагностування технічного стану

силової передачі, ходової частини та механізмів керування легкових і

вантажних автомобілів, а також колісних тракторів. Окрім того, стенд дозволяє

їх випробовувати.

У зчепленнях, що мають гідравлічний

привід вимкнення, візуально перевіряють герметичність і рівень гальмівної рідини у

головному циліндрі (рис. 4.9). Негерметичність і значне зниження рівня рідини

у головному циліндрі призводить до потрапляння повітря у систему

гідравлічного приводу і, як наслідок, до неповного вимикання. У цьому випадку

педаль зчеплення провалюється під час натискання на неї. Окрім того, технічний стан зчеплення

наближено можна визначити найпростішим методом, який ґрунтується на

випробуванні зчеплення за затягнутого ручного гальма й увімкненій передачі.

Для цього після запуску двигуна з вимкненим зчепленням повільно відпускають

педаль зчеплення і водночас збільшують частоту обертання колінчастого вала

двигуна. Якщо після ввімкнення зчеплення двигун зупиниться, то можна вважати,

що зчеплення працює нормально, без пробуксовування. Діагностування

технічного стану силового передавача.

Ознаками пошкодження агрегатів силового передавача є шум та їх сильне

нагрівання під час роботи, а для коробки передач – самовільне вимкнення і

ускладнене перемикання передач.

Шум і сильне нагрівання можуть бути

наслідком незадовільних умов мащення деталей, спрацювання шестерень, шліців,

підшипників, деформації картерів, валів і шестерень. У разі появи під час

роботи цих ознак, в коробках передач, роздавальних коробках та ведучих мостах

обов'язково необхідно перевірити рівень оливи і герметичність (допускається

потіння ущільнювача, але не свіже підтікання оливи). У коробок передач та

роздавальних коробок перевіряють легкість вмикання та перемикання передач.

Наявність шумів і стуків перевіряють за допомогою автостетоскопа (рис. 4.11).

Допустиму величину нагрівання до

температури 60°С картерів коробок передач, роздавальної коробки та головного

передавача перевіряють на дотик. Цю температуру можна витримати досить

тривалий час. За температури вище 60°С можна обпекти руку. Для більш точного

оцінювання технічного стану редукторів силового передавача можна використати

спеціальний прилад, який складається із датчика (терморезистора, що має

магнітний тримач) та вимірювального пристосування. Навантажуючи машину за

допомогою гальмівного стенда (рис. 4.8), вимірюють температуру вузла, що

перевіряється, і порівнюють його температуру із нормативним значенням. Технічний стан агрегатів силового

передавача можна перевірити за величиною сумарного кутового зазору або за

параметрами вібрації.

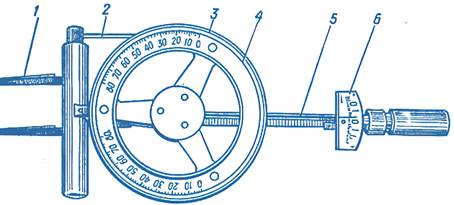

• коробка передач – 5–10°; • карданний передавач – 3–4°; • головна передача – 50–60°. Для визначення величини кутового

зазору в агрегатах силової передачі застосовують кутовий люфтомір КІ-4832

(рис. 4.12), котрий складається із динамометричної

рукоятки, на якій змонтовано у вигляді невеличких лещат пристрій для

встановлення приладу на карданний вал, і градуйований диск у межах вимірювань

± 90° і ціною позначки 0,5° та прозорим кільцем, що наполовину заповнений

підфарбованою рідиною. Диск може вільно обертатися навколо своєї осі.

Рідина у кільці у разі встановлення

приладу на машину виконує функцію рівня, відносно якого відраховують кут

повороту (кутовий зазор) на градуйованому диску. Спочатку вимірюють величину

кутового зазору карданного передавача. Для цього люфтомір встановлюють на

задню вилку карданного вала, затягують стоянкове гальмо і, повертаючи

карданний вал рукояткою із зусиллям 15–20 Н·м, вибирають зазор. У цьому

положенні за допомогою динамометричної рукоятки суміщають нульову позначку

шкали з рівнем рідини. Потім поворотом приладу у протилежному напрямі вибирають

зазор і за шкалою визначають його значення. Величини кутових зазорів у коробці

передач і головній передачі визначають аналогічно. Кутовий зазор, який

вимірюють почергово у передачах коробки, складається із зазорів карданного

передавача та одного із передавачів коробки. Відповідно, величина зазору у

передавачах коробки буде менше на величину кутового зазору карданного

передавача. Аналогічно у ведучому мосту він буде менше на величину зазору

карданного передавача за нейтрального положення важеля перемикання передач. Ознаками

пошкодження карданного передавача є биття

вала, зазори у з'єднаннях і стуки під час роботи. Для

перевірки наявності биття вала, встановленого

на машині, застосовують пристрій, який складається із магнітного штативу

ШМ-ІІН та індикатора годинникового

типу (рис. 4.13). Корпус вимірювального пристрою

переміщується вільно на важелі в осьовому напрямі. Його можна фіксувати у

заданому положенні за допомогою затискача. Постійний магніт дозволяє

прикріплювати пристрій до полиці лонжерона

навпроти місця замірювання. Після чого наконечник індикатора

підводять до карданного вала так, щоб індикатору було надано попереднього

натягу 2,5–3 мм, і здійснюється замірювання. Для цього, за допомогою

домкрату, піднімають заднє колесо, вмикають першу передачу і прокручують колінчастий вал

заводною ручкою. Допускається биття карданного вала у межах 2 мм.

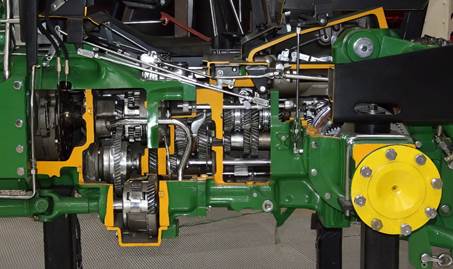

Перевірка

зношення складових частин коробки передач, головної передачі і диференціала.

Оцінити візуально стан шестерень під

час прокручування валів коробки передач вручну. Перед перевіркою необхідно

злити оливу з корпусу коробки передач і промити корпус дизельним паливом.

Зняти накривку коробки передач (рис. 4.14), звільнити одне з ведучих коліс,

піднявши домкратом піввісь або знявши з ведучої зірочки гусеничне полотно,

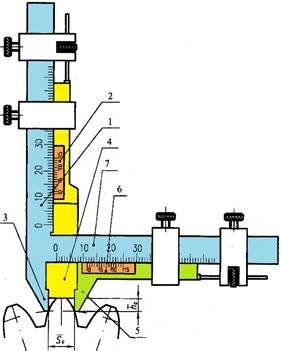

вимкнути муфту зчеплення трактора. Перевірити штангенциркулем довжину головок зубців шестерень непостійного зачеплення. Перед вимірюванням необхідно

налаштувати штангензубомір

(рис. 4.15) на задану установчу висоту hХ за вертикальною шкалою

2. Приставити інструмент до головки зуба

в його середній частині і звести губки штангензубоміра мікрометричним гвинтом

до зіткнення з бічними поверхнями зуба та визначити за горизонтальною шкалою

3 товщину зуба.

Потім, не змінюючи установчої висоти

штангензубоміра, заміряти товщину зуба за перетином у 2 мм (рис. 4.16) від

його торця розташованого з протилежного боку відносно шестерні, що входить в

зачеплення з контрольованою і повторити вимір на відстані 10 мм від першого

перетину.

Перевірка

товщини шліців валів коробки передач під маточини рухомих шестерень. Наприклад, для трактора Беларус-82.1

(МТЗ-80/82) товщина шліців вала КПП за установчої висоти штангензубоміра 3 мм

дорівнює: • нормальна товщина – 5,43 мм; • допустима товщина – 5,10 мм; • гранична товщина – 4,72 мм.

Діагностування

гідромеханічного передавача (ГМП). Діагностування

здійснюється на гальмівному стендові типу «ENERGOTEST UNI-BDW» (рис. 4.7), де

відтворюються всі необхідні тестові режими діагностування ГМП – прискорення,

гальмування, накат, сталий рух на кожній передачі. При цьому як на сталих

режимах, так і на змінних режимах руху машини за допомогою спеціального

приладу вимірюють поточне значення швидкості руху і фіксують значення

швидкостей у моменти автоматичного перемикання передач. Для визначення швидкості руху

використовують фотодатчик, котрий дозволяє вимірювати частоту обертання

бігових барабанів стенда. Моменти автоматичного перемикання передач

фіксуються за допомогою електричних імпульсів, що надходять від виконавчих

механізмів системи автоматичного керування, перемиканням передач. Тиск оливи у головній магістралі вимірюють

на режимах холостого ходу, руху на різних передачах і під час руху накатом за

допомогою датчика, що встановлюється в кабіні машини. Для контролю

температури масла у ГМП використовують швидкодіючий малоінерційний

тепловимірювальний прилад. Окрім того, за допомогою спеціального щупу

вимірюють величину зазорів між кінцями штовхачів електромагнітів і

регулювальними гвинтами механізму керування золотниками клапанів. За

результатами діагностування визначають потребу в регулюваннях системи

автоматичного керування перемиканням передач і визначають необхідність у

знятті ГМП з машини для ремонту.

Технічне

обслуговування зчеплення Регулювання

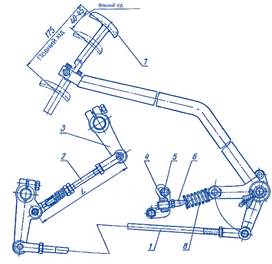

вільного ходу педалі зчеплення. Регулювання

здійснюють за допомогою зміни довжини тяги 1, що з’єднує педаль і вилку

вимкнення зчеплення (рис. 4.5). У разі неможливості відновлення вільного ходу

педалі зчеплення зміною довжини тяги (у тому випадку, коли корпус натискного

підшипника впирається в торець стакана) регулюють початкове положення

віджимних важелів.

Для цього знімають накривку люка

корпусу зчеплення, провертають колінчастий вал дизельного двигуна, почергово

відпускають болт кріплення пластин, зсовують їх від гайки і відкручують кожну

регулювальну гайку на півтора оберти (у разі повороту регулювальної гайки на

одну грань упорне кільце віджимних важелів переміщується на 1,1 мм). Після

регулювання віджимних важелів проводять повторне регулювання вільного ходу

педалі зчеплення зміною довжини тяги.

Якщо вільний хід педалі зчеплення

перевищує допустиме значення після того, як будуть відрегульовані зазори між

віджимними важелями і підшипником до нормальних величин (3–4 мм), то це

свідчить про значний знос шарнірних з'єднань у механізмі керування

зчепленням. Якщо педаль зависає (не повертається у

вихідне положення), це свідчить про погнутість педалі (деформації полика

кабіни) або про несправність сервомеханізму

(рис. 4.5), зношений клапан слідкуючого пристрою або фрикційні накладки

ведучих дисків.

Щоб перевірити стан блокувального

механізму, вимикають зчеплення, а потім, вмикаючи і вимикаючи почергово

передачі (ряди), переконуються у вільному їх перемиканні. За необхідності

регулюють положення блокувального валика. Допускається неповне вмикання

передачі у разі впирання торців зубів рухомої шестерні в торці нерухомої (для

повного вмикання прокручують силові колеса). У разі пробуксовування зчеплення машина

повільно набирає швидкість незалежно від інтенсивності збільшення частоти

обертання колінчастого вала за увімкненого передавача й цілком відпущеної

педалі. Водночас зчеплення значно нагрівається, з'являється жолоблення

дисків, інтенсивний знос фрикційних накладок, знижується пружність пружин

тощо. Причиною ще більшого буксування можуть бути: відсутність вільного ходу

педалі, знос і замащення дисків, втрата пружності пружин.

• за великого вільного ходу педалі (зчеплення

не повністю вимикається, «веде»); • якщо відтискні важелі не знаходяться

в одній площині; • наявне жолоблення дисків і знос

гальмівця; • порушення регулювання довжини тяги

механізму блокування.

• зносу шліців маточини дисків і вала

зчеплення; • задирках у кільцевих канавках на

робочих поверхнях натискних чавунних дисків і маховика; • ослаблення заклепок фрикційних

дисків і маточини ведучого диска; • поломці демпферних пружин і

відтискного підшипника; • порушенні взаємного розташування

відтискних важелів.

Мащення

натискного підшипника. Передній підшипник змащують через

маслянку, розташовану на валу муфти зчеплення, а натискний – через маслянку,

розміщену на корпусі муфти вимикання. Підшипники змащують солідолом

ГОСТ-4366 або ГОСТ 1033-79, чи Літолом-24 ГОСТ

21150-87,

роблячи 6–8 нагнітань шприцом у їх маслянки (рис. 4.20).

Промивання

дисків зчеплення. У разі замащення дисків зчеплення, їх

промивають бензином або гасом, для

цього вмикають і вимикають кілька разів на ходу трактора муфту зчеплення,

нагріваючи тим самим диски. Зупиняють трактор і дизель, знімають накривку

люка кожуха муфти зчеплення, вмикають муфту і заливають через люк 0,5 л

неетильованого бензину або гасу. Кілька разів провертають колінчастий вал

дизеля, викручують зливний корок з картера маховика і зливають промивну

рідину. Встановлення

зчеплення на двигун. Ведений диск зчеплення розміщують

відносно маховика таким чином, щоб частина його маточини, що виступає, була

спрямована до маховика. Потім встановлюють на маховику натискний диск разом

із кожухом, сумістивши позначки, що були нанесені на кожух та маховик під час

демонтажу зчеплення, і закріплюють кожух на маховику за допомогою декількох

болтів. Водночас болти закручують від руки. Далі центрують ведений диск

відносно маховика за допомогою спеціальної болванки або ведучого вала коробки

передач, встановивши його у шліцьовий отвір маточини веденого диска та

голчастий підшипник фланця колінчастого вала двигуна (рис. 4.21). Вкручують потрібні болти кріплення,

попередньо підклавши під їхні головки пружинні шайби, й остаточно підтягують

кожух натискного диска до маховика. Для попередження перекосу затягувати всі

болти потрібно поступово і послідовно. Далі із шліцьового з'єднання виймають

болванку і встановлюють вилку вимкнення зчеплення.

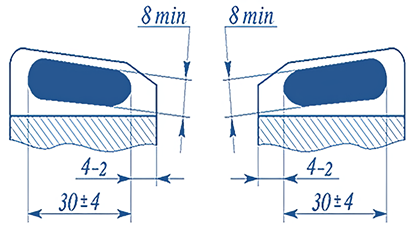

Перевірка

технічного стану натискного підшипника зчеплення Стан натискного підшипника перевіряють

за частково вимкненого зчеплення. Наявність шиплячого звуку (писку) високого

тону свідчить про його несправність. Якщо шиплячий звук буде чути і за

відпущеної педалі, перевіряють і за необхідності регулюють зазори між

відтискними важелями і підшипником, які мають бути у межах: нормальні –

2,5–4,0 мм, допустимі – 2,0–6,0 мм залежно від марки машини. За наявності

шиплячого звуку натискного підшипника або шуму шестерень під час вмикання

передач перевіряють і регулюють вільний хід педалі (відстань від вихідного

положення педалі до положення, коли підшипник торкається віджимних важелів). Залежно від марки машини вільний хід

педалі має бути: нормальний – 35–40 мм, допустимий – 25–55 мм. Перевірка

і регулювання гальмівця зчеплення на тракторах Для швидкої зупинки ведених частин та

деталей коробки передач, що сполучається з ними, під час вимикання зчеплення

на значній частині тракторів головне зчеплення обладнується гальмівцем з колодкою

і приклепаною до неї фрикційною накладкою (трактори Т-150, Т-150К, Т-4А,

ДТ-75 та їх модифікації, Т-74, Т-70С, а також МТЗ-80 та їх модифікації).

Після регулювання зчеплення на цих тракторах обов'язково перевіряють за

допомогою спеціальних шаблонів і масштабної лінійки гальмівець і за

необхідності регулюють у такому порядку. Отже, на тракторах Т-150 і Т-150К

повністю вимикають головне зчеплення і регулюють зазор між торцем гальмівної

колодки 3 (рис. 4.22) і торцем регулювальної гайки 2 у межах 3,0–4,0 мм. Для

цього викручують до її повного виходу із паза колодки, а потім вкручують на

1–2 клацання.

На тракторах ДТ-75 усіх модифікацій

вимірюють величину зазору між упором пружини і буртом важеля гальмівця, який

має бути у межах 4–5 мм. Регулюють величину зазору за допомогою

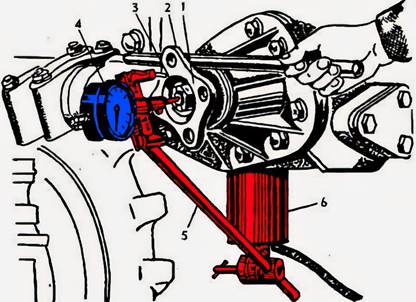

упорного болта, закрученого у важіль гальмівця. Перевірка

осьового зазору у підшипниках ведучої шестерні головної передачі ведучих

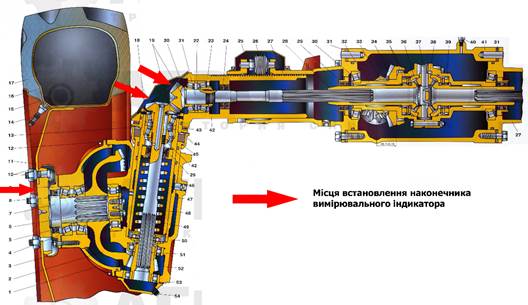

мостів. Для заміру осьового зазору у

підшипниках ведучої шестерні головної передачі ведучих мостів тракторів ХТЗ-150К, КИЙ-14102, і

подібних, необхідно від'єднати від фланця 1 (рис. 4.23) стакана ведучої

шестерні кінець карданного вала. Встановити індикатор годинникового типу на

магнітний штатив, наприклад, Geko G02625 (рис. 4.24) так,

щоб шток 3 індикатора упирався в торець хвостовика ведучої шестерні.

Переміщаючи ломиком 2 шестерню в осьовому напрямі, із показань індикатора

визначити зазор у підшипниках. У тракторів ХТЗ-150К, КИЙ-14102, і

подібних, у разі зазору понад 0,3 мм необхідно відрегулювати конічні

підшипники. Також необхідно перевірити зазор у підшипниках диференціала

ведучих мостів. Якщо зазор перевищує 0,3 мм, відрегулювати конічні

підшипники.

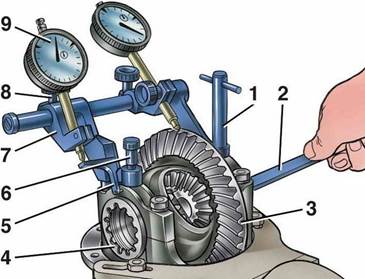

Регулювання

підшипників головної передачі і диференціала. Під

час регулювання підшипників ведучих шестерень головних передач тракторів

Т-150-05-09, ХТЗ-150К і подібних, викручують болти кріплення стакана до

корпусу головної передачі і, використовуючи два довгих болта як знімача,

виймають стакан (рис. 4.25). Затискають фланець стакана у лещата, після чого

звільняють від шплінта і затягують до упору гайку хвостовика ведучої

шестерні. Провертаючи шестерню рукою, перевіряють візуально зазор у

підшипниках. За наявності помітного зазору вимірюють його за допомогою

пристосування з магнітним штативом та індикатором годинникового типу Geko G02625

(рис. 4.24). Далі викручують гайку хвостовика шестерні, знімають фланець

стакана, кришку корпусу з манжетами, оливознімне кільце і зовнішній підшипник

із внутрішнім кільцем. Виймають регулювальні прокладки підшипників загальною

товщиною, яка дорівнює величині зазору, і додатково товщиною 0,02–0,05 мм (на

натяг).

Збирають стакан і, не встановлюючи кришку,

гайку до упору. Водночас необхідно сполучити один із прорізів з отвором під

шплінт на шестерні хвостовика.

Під час затягування гайки слід

провертати ведучу шестерню за фланець для рівномірного розміщення роликів

підшипника відносно обох кілець. Затягування підшипників контролюють за

допомогою динамометричного пристрою (рис. 4.26), для цього встановлюють стакан

у лещата і

повільно провертають фланець із шестернею. Натяг в підшипниках повинен бути

таким, щоб момент опору обертанню ведучої шестерні був у межах 1,4–3,0 Н∙м.

За нормального натягу наносять мітки на торці хвостовика шестерні та гайки,

викручують гайку, встановлюють на місце

кришку і затягують гайку до сполучення міток. Для забезпечення правильного

зачеплення шестерень головної передачі, додають регулювальні прокладки

корпусу головної передачі загальною товщиною, що дорівнює товщині знятих

регулювальних прокладок підшипників. Стакан у зборі встановлюють на місце. Регулювання

підшипників ведучої шестерні головної передачі і диференціала переднього

моста тракторів КИЙ-14102, і подібних. З

метою проведення регулювання знімають шестірню в зборі зі стаканом (рис.

4.27), затискують її в лещата, виймають шплінт із корончатої гайки і

закручують її до упору. Після цього перевіряють зазор в підшипниках,

прокручуючи шестірню рукою. У разі помітного зазору вимірюють його за

допомогою пристосування з магнітним штативом та індикатором годинникового

типу Geko G02625

(рис. 4.24), а потім виймають одне з регулювальних кілець, після чого

шліфують його на величину зазору в підшипниках і додатково 0,02–0,05 мм (на

натяг). Затягують корончату гайку до збігання одного із прорізів з отвором

під шплінт.

Звільняють шестірню і затискують у лещатах

за фланець стакан. Перевіряють динамометричним пристосуванням (рис. 4.26)

ступінь затягування підшипників шестірні. Для цього зачіплюють гачок за вушко

фланця кардана. У разі правильного регулювання величини натягу в підшипниках стрілка індикатора повинна показувати

зусилля 15–50 Н, що відповідає обертовому моменту 0,6–2,0 Н·м. Для здійснення регулювання підшипників

диференціала

викручують болти кріплення кришки корпусу переднього моста настільки, щоби

можна було видалити регулювальні прокладки, що знаходяться між фланцями

кришки та корпусу. Знаючи величину виміряного зазору, видаляють відповідну кількість регулювальних

прокладок з таким розрахунком, щоб після затягування болтів осьовий зазор у

підшипниках знаходився в межах 0,05–0,10 мм. Перевірка

зазору у зачепленні конічних шестерень головної передачі; осьового зазору у

підшипниках веденої шестірні головної передачі; встановлення монтажного

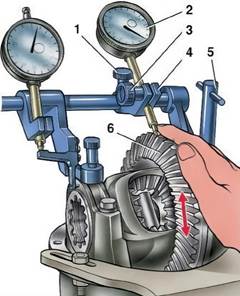

розміру ведучої шестірні головної передачі. Для

перевірки бокового зазору у зачепленні зубців

стояк 1 пристрою КИ-6264 (рис. 4.28) встановлюють в один з отворів корпусу

головної передачі і закручують гайку 2. Наконечник індикатора 3 розміщують

перпендикулярно до робочої поверхні зуба веденої шестірні біля великого торця

з натягом індикатора 3–4 мм. Хитаючи рукою ведену шестірню до дотикання

зубців за нерухомої ведучої шестірні, за показаннями індикатора визначають

боковий зазор. Вимірювання

осьового зазору у підшипниках веденої шестірні. Для цього закріплюють кронштейн 7

пристрою КИ-6264 (рис. 4.29) та динамометричну рукоятку 2 на корпусі

головного передавача гвинтами, наконечник індикатора 9 з натягом 3–4 мм

встановлюють у торцевій поверхні внутрішньої обойми підшипника і закріплюють

індикатор. Для перевірки зазорів у зачепленні

зубців конічних шестерень зливають оливу з корпусу головної передачі і

колісних редукторів. Знімають накривку колісного редуктора і витягають

піввісь з сонячною шестірнею. Від'єднують фланець карданного вала. Переміщують ведену шестірню з одного

крайнього положення в інше динамометричною рукояткою і за показаннями

індикатора визначають осьовий зазор у підшипниках. Граничний осьовий зазор не

має перевищувати 0,15 мм.

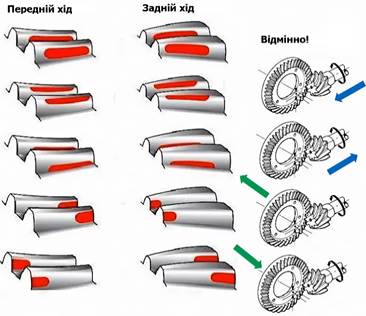

Регулювання

зачеплення зубчастих коліс головної передачі. Перевіряють стан робочих поверхонь

зубців, прокручуючи ведену шестірню на один оберт. Викришування робочих

поверхонь зубців ведучої шестірні біля великого торця буває у випадку

зміщення ведучої шестірні у бік осі веденої чи збільшеного осьового зазору в

підшипниках шестерень, біля малого – віддалення ведучої шестірні від осі

веденої через неправильне встановлення під час складання. Зубчасту пару

вибраковують у разі викришування 25% робочої поверхні не менше як на трьох

зубцях. Перед регулюванням зачеплення

перевіряють осьовий зазор у підшипниках ведучої шестірні. Перевіряють

індикатором боковий зазор у зачепленні. Для нової пари шестерень він має

становити 0,17–0,47 мм. Потім перевіряють правильність зачеплення конічних

зубчастих коліс за плямою контакту (рис. 4.30, 4.31).

Для цього неетильованим бензином чи ацетоном знежирюють поверхні та насухо їх витирають. Порошок свинцевого сурика

розводять трансформаторною оливою до

тістоподібного стану, наносять суміш на тканину і щільно її скручують. Приготовану

фарбу наносять на робочу поверхню зуба ведучої шестірні одноразовим

протиранням. Ведучу шестірню рукою повертають до

виходу із зачеплення пофарбованого зуба. Знімають відбиток плями контакту на

вузьку смугу білого паперу, притиснувши її до поверхні зуба. Пляму контакту

спостерігають на трьох зубах ведучої і веденої шестерень, розміщених

рівномірно по колу. Вона має бути у середній частині зуба

і становити не менше 50% довжини і 50% висоти зуба (рис. 4.30). За іншого

розміщення плями контакт зубців треба відрегулювати (рис. 4.31). У тракторах інших марок та автомобілів

боковий зазор у зачепленні зубців шестерень головного передавача регулюють

аналогічно.

Перевірка

і регулювання вальниць кінцевих передавачів колісних редукторів тракторів

К-700, К-700А, К-701, КИЙ-14102, і подібних. На

тракторах К-700, К-700А,

К-701 піднімають колесо редуктора, що

перевіряється, за допомогою домкрата або іншого піднімального пристрою до

відривання колеса від поверхні. Закріплюють біля колеса магнітний

штатив ШМ-ІІН з індикаторною головкою (рис. 4.13) або магнітний штатив з

індикаторною головкою типу Geko G02625

(рис. 4.24) і упирають його шток у торець колеса. Перемішуючи колесо у

осьовому напрямі, фіксують показання індикатора. Якщо осьове переміщення колеса у

тракторів К-700, К-701 перевищує 0,3 мм, необхідно замінити кулькові

підшипники колісного редуктора. На

тракторах КИЙ-14102, і подібних перевіряють і за

необхідності регулюють величини зазору у підшипниках півосі і вертикального

вала, а також у підшипниках маточини веденої шестірні нижньої конічної пари

кожного колісного редуктора переднього ведучого моста. Зазор у підшипниках

півосі та вертикального вала (рис. 4.32) також перевіряють за допомогою

пристосувань ШМ-ІІН або Geko G02625

з індикаторною головкою. Водночас шток індикатора упирають у торець

відповідної конічної шестірні за знятої накривки і перемішують піввісь або

вал у осьовому напрямі. Зазор у підшипниках маточини веденої шестірні нижньої

конічної пари вимірюють, встановивши шток індикатора в торець колеса, яке має

бути припіднятим, і перемішують його у осьовому напрямі. Якщо осьове

переміщення півосі, вертикального вала або колеса перевищує 0,3 мм, проводять

відповідне регулювання. Водночас у підшипниках півосі

вертикального вала зменшують шляхом затягування гайок кріплення підшипників.

Для цього затягують гайки до упору, після чого відпускають їх на 1/15–1/10

оберту, що забезпечує зазор у межах 0,05–0,15 мм.

Перевірка

і регулювання підшипників кінцевих передавачів колісних редукторів тракторів

ХТЗ-150К. Для регулювання підшипників кінцевих

передавачів колісного трактора ХТЗ‑150К піднімають домкратами і

встановлюють передній або задній мости трактора на підставки. Повертають

обидва колеса моста так, щоб зливні корки були внизу. Викручують зливні корки

(рис. 4.33) і зливають оливу. Відкручують гайки кріплення водила до корпусу і,

знявши водило 5 у складеному вигляді, витягують сонячну шестірню 2 разом з

напіввіссю 12. Відкрутивши контргайку, знімають стопорну шайбу і затягують

регулювальну гайку так, щоб утворився невеликий натяг. Водночас колесо

прокручують в обох напрямах, щоб ролики рівномірно розмістилися по конічних

поверхнях кілець підшипників. Після цього регулювальну гайку відкручують на

1/8 оберту до збігання штифта гайки з отвором у стопорній шайбі. Надівають

стопорну шайбу так, щоб стопорний штифт регулювальної гайки ввійшов в один з

отворів шайби. Затягують до відмови контргайку і перевіряють правильність

регулювання. Колесо має обертатися вільно, але без

помітного зазору у підшипниках. Момент опору обертанню має становити 6–10

Н·м. Правильність регулювання підшипників

перевіряють динамометром, для чого його гачок приєднують до шпильки кріплення

колеса картера редуктора. За повільного прокручування картера редуктора

показання динамометра мають становити 30–50 Н. У тракторі ХТЗ-150К необхідність

регулювання зазору в конічних роликових підшипниках колісного редуктора

визначають за піднятого колеса похитуванням його в осьовому напрямі. Якщо

колесо переміщується вільно, то регулюють зазор у підшипниках. Складають колісний редуктор, звертаючи

увагу на збігання зливних отворів водила і прокладки. Заливають оливу до

рівня нижньої кромки центральних отворів у кришках лівого і правого

редуктора.

Перевірка

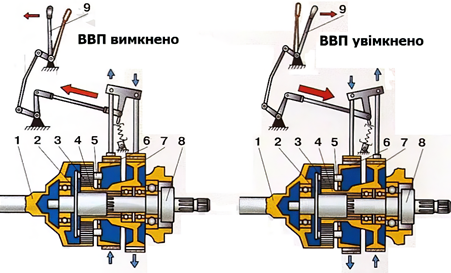

і регулювання механізмів керування планетарним редуктором заднього ВВП. На

тракторах КИЙ-14102, і подібних у механізмі керування планетарним редуктором

заднього ВВП

контролюють зусилля на рукоятці 9 (рис. 4.34) важеля керування під час

вмикання та вимикання ВВП і за необхідності здійснюють регулювання стрічкових

гальм. Перевіряють і регулюють положення важеля керування ВВП відносно

прорізу на пульті керування і зону хитання важеля на вмикання і вимикання

ВВП.

Зусилля на рукоятці важеля керування

визначають за допомогою динамометричного пристосування. Зусилля вмикання

(вимикання) важеля має знаходитися у межах 120±1 Н, зусилля на рукоятці

важеля менше 120 Н можливе буксування ВВП, а у разі зусилля понад 150 Н

надмірно збільшується хід важеля і знижується запас на регулювання гальма

редуктора ВВП. Максимальне зусилля не повинно перевищувати 200 Н. Водночас

важіль керування повинен мати

однаковий хід як на вмикання, так і на вимикання та надійно фіксуватися в

обох позиціях. Зона хитання важеля знаходиться у середній частині прорізу

панелі керування. У разі не дотримання умов, що перераховані вище,

здійснюється регулювання механізму керування редуктором. Зону хитання важеля

керування регулюють зміною довжини вертикальної і горизонтальної

регулювальних тяг. Якщо важіль керування торкається краю прорізу панелі або

зазор між важелем і краєм прорізу менше На тракторах інших моделей Мінського

тракторного заводу, що були випущені до 2000 року, у разі пробуксовування

гальм, а також збільшені ходу важеля керування здійснюють регулювання механізму керуванням роботою планетарного

редуктора ВВП. Обслуговування

гідравлічної системи коробок передач тракторів К-701, К-700, Т-150-05-09,

ХТЗ-150К і подібних. Під час

проведення операцій слідкувати за щільністю з'єднань приладів гідросистеми

коробки передач, не допускати підтікань оливи, регулярно підтягувати різьбові

з'єднання, своєчасно доливати в систему оливу. Бак гідравлічної системи

потрібно заправляти чистою гідравлічною оливою, попередньо профільтрувавши

її. Під

час роботи трактора постійно стежити за тиском оливи у гідросистемі коробки

передач, який незалежно від частоти обертання

колінчастого вала двигуна повинен знаходитися у межах: • для тракторів К-701, К-700А –

0,90–1,0 МПа; • для тракторів ХТЗ-150К, Т-150-05-09

– 0,95–1,05 МПа.

Важливою умовою надійної та якісної роботи

гідросистеми є своєчасне очищення та промивка фільтра. У разі надмірного

забруднення фільтра, олива надходить через перепускний (запобіжний) клапан,

минаючи фільтр, що призводить до підвищеного спрацювання тертьових поверхонь

деталей та їх передчасному виходу з ладу.

Під час проведення операцій ТО-3

фільтр (рис. 4.35) розбирають повністю, ретельно очищають, промивають та

продувають стиснутим повітрям фільтрувальні елементи. Одночасно очищають і

промивають фільтр заливної горловини та здійснюють заміну оливи у

гідросистемі. Після встановлення чистих складових одиниць на місце і заправки

ємностей свіжою оливою запускають двигун та перевіряють щільність всіх

з'єднань. У разі виявлення підтікань оливи, їх усувають шляхом ретельного

підтягування різьбових з'єднань. Після 4–5 хвилин роботи двигуна перевіряють

рівень оливи і доводять його до норми. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||