|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.6. Діагностування і технічне

обслуговування електрообладнання 3.6.1. Параметри

технічного стану електрообладнання 3.6.2. Діагностування електрообладнання

за зовнішніми ознаками і за допомогою приладів 3.6.4. Обладнання,

прилади, інструмент та матеріали

Сучасні трактори, автомобілі,

самохідні машини обладнані складною системою електрообладнання. Надійність

цієї техніки в умовах експлуатації значною мірою залежить від технічного

стану приладів електроустаткування. При цьому строк служби самих приладів

системи електрообладнання в умовах експлуатації залежить не тільки від

досконалості їх конструкції та технології виробництва, а й від якості і

вчасності проведення операцій технічного обслуговування та діагностування.

• густина електроліту та

ступінь розрядження акумуляторних батарей; • рівень електроліту в акумуляторах; • натяг паса та величина напруги на

фазах генератора; • величина напруги, що підтримується реле-регулятором; • величина сили струму, за якої

спрацьовує реле-захисту; • величина зазору між шестернею

приводу і упорною шайбою стартера в

момент замикання контактів електромагнітного реле; • струм, що споживається стартером за

повністю загальмованого якоря; • сила і тональність звукового сигналу;

• величина зазору між контактами переривника та

стан їх поверхні (на карбюраторних двигунах); • стан свічок запалювання та величина зазору між їх електродами; • кут випередження запалювання

паливної суміші; • стан приладів системи освітлення та

сигналізації; • правильність встановлення фар; • надійність кріплення та наявність окислів

у місцях з’єднання з «масою» електронних блоків керування та інших

споживачів.

Для забезпечення безвідмовної роботи

генераторну установку тримають у чистоті, щоденно перед виїздом перевіряють

покази амперметра або покази вольтметра бортового комп’ютера. Під час роботи

двигуна на середніх обертах генератор має давати зарядний струм, величина

якого падає в міру відновлення заряду акумуляторної батареї. За справної і

повністю зарядженої батареї і вимкнених споживачів відсутність зарядного

струму не свідчить про пошкодження генератора. Забороняється приводити в обертання ротор

генератора на двигуні без приєднання до нього регулятора напруги, оскільки

через підвищену напругу можуть вийти з ладу діоди випрямного пристрою.

Забороняється також робота генераторної установки за розімкненого вимикача

«маси», тобто за вимкненої акумуляторної батареї. Якщо генераторна установка

працює без акумуляторної батареї, то в момент вимикання споживачів на виході

генератора виникає перенапруга, пов’язана з великою індуктивністю обмотки

збудження, що може призвести до пошкодження і відмови у роботі

реле-регулятора та інших електронних блоків

керування. Під час експлуатації автотракторної

техніки необхідно ретельно стежити за станом контактів і проводів між «масою»

регулятора (затискувач «М») і «масою» генератора. Якщо контакт полюса «-»

генераторної установки з «масою» машини порушується, то під час її руху амперметр буде

показувати то зарядження, то розрядження акумуляторної батареї. Зовнішні ушкодження приладів системи

електрообладнання перевіряють органолептичним способом (візуально або

прослуховуванням), а приховані – інструментальним.

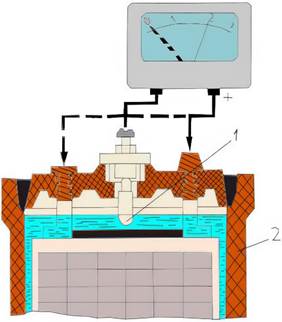

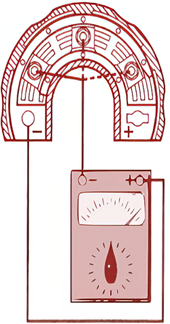

Перевірку здійснюють за допомогою

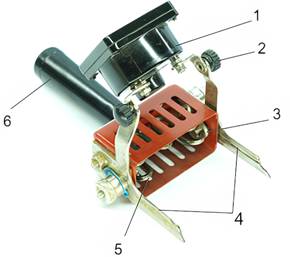

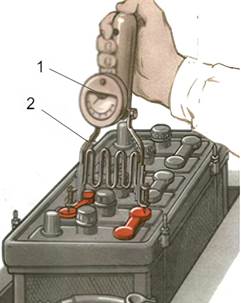

навантажувальної вилки ЛЕ-2, акумуляторних пробників Е107, Е108, або за допомогою мультиметра. Для здійснення перевірки необхідно

ввімкнути навантажувальний опір вилки, який відповідає ємності акумуляторної

батареї, у ланцюг за допомогою контактних гайок. При накручуванні їх опори

(великий і малий) з'єднуються з опором вилки (рис. 3.108).

Рукояткою щільно притискають вилку контактними

ніжками до вивідних штирів акумулятора, що перевіряється, і у кінці п’ятої

секунди фіксують величину напруги, яка реєструється вольтметром. Технічний

стан акумулятора визначають за відхиленням стрілки вольтметра (рис. 3.109).

Якщо акумулятор справний і повністю

заряджений, то напруга буде не нижче 1,7–2 В. За напруги 1,4–1,7 В батарею

встановлюють на зарядження. Якщо напруга хоча б одного акумулятора

відрізняється від напруги інших акумуляторів більше як на 0,1 В або падає до

значення 0,4–1,4 В, то батарея пошкоджена і потребує ремонту.

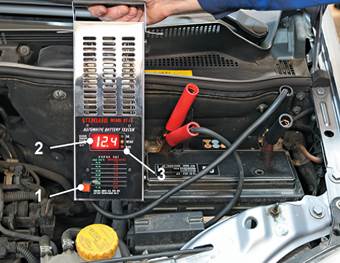

Універсальний мультиметр дозволяє вимірювати електрорушійну силу відразу всієї акумуляторної

батареї. Для цього потрібно вимірювальні дроти мультиметра приєднати до

відповідних вивідних штирів акумуляторної батареї (позитивний до «+»,

негативний до «-») (рис. 3.110). Працездатність

акумуляторної батареї. Працездатність акумуляторної батареї оцінюють

за сталістю напруги під навантаженням, що відповідає роботі стартера.

Перевірити працездатність акумуляторної батареї, що встановлена на машині,

можна під час запуску двигуна за допомогою електричного стартера, оскільки її

технічний стан відразу позначається на роботі стартера. Якщо стартер розвиває

потужність, яка достатня для нормального запуску двигуна, то це є ознакою

справної акумуляторної батареї. Для перевірки величини напруги акумуляторної

батареї під час запуску двигуна до її вивідних штирів підключають

автоматичний тестер

(рис. 3.111). Тестер автоматично показує результат вимірювання на екрані і одночасно

дублює його за допомогою сигнальних діодів, які

загоряються після вимірювання залежно від величини виміряної напруги.

Для аналізу результатів вимірювання можна

використовувати контрольні значення, що наведені в табл. 3.15. Таблиця 3.15 Рівень зарядження

батареї залежно від напруги під навантаженням

Оцінку працездатності акумуляторних

батарей, що були зняті з машини на обслуговування або зберігання, можна здійснити,

перевіривши їх напругу під більшим навантаженням. Для цього застосовують

навантажувальні вилки та акумуляторні пробники, які дозволяють штучно

збільшувати навантаження (воно стає таким, як навантаження за ввімкненого

стартера). Якщо покази вольтметра на приладі протягом усього випробування (до

5 с) будуть стійкими і відповідатимуть 1,5–1,8 В, то акумулятор справний. Категорично забороняється перевіряти

працездатність акумуляторної батареї шляхом створення короткого замикання –

на «іскру». Оцінка

технічного стану пластин акумулятора. Оцінку технічного

стану пластин акумулятора без його розбирання здійснюють за допомогою

спеціального кадмієвого електрода (рис. 3.112). Застосування такого

додаткового електрода дає змогу виявити більшість несправностей негативно та

позитивно заряджених пластин кожного акумулятора окремо, зокрема пере-

плюсування пластин. Принцип діагностування ґрунтується на вимірюванні

потенціалу пластин, що піддаються перевірці, відносно електроліту. У повністю заряженному акумуляторі

зі справними пластинами потенціал позитивних пластин відносно

електроліту становить 2,2–2,28 В (наприкінці

зарядження підвищується до 2,55 В і більше), потенціал негативних пластин – 0,12–0,13 В (наприкінці

зарядження знижується до 0,07–0,08 В). Унаслідок

цього напруга акумулятора на вивідних штирях становитиме 2,13–2,15 В. У

акумуляторі, що справний, але розряджений до 1,75–1,8 В, потенціал позитивних

пластин становитиме 1,9–2,0 В, негативних – 0,15–0,2 В. Ознакою несправності

(зниження ємності) позитивних пластин буде зниження їхнього потенціалу

відносно електроліту нижче ніж 1,9–1,95 В (залежно від його густини).

Потенціал несправних негативних пластин вищий ніж 0,2–0,25 В.

Найточніші результати в разі

використання кадмієвого електрода будуть на акумуляторах, що розряджені до

1,75–1,8 В. Водночас, як вимірювальний прилад використовують вольтметр

постійного струму, що має дві межі вимірювання – 0–0,3 і 0–3 В. Кадмієвий

електрод за допомогою провідника з'єднують із негативним затискувачем

вольтметра, а провід від позитивного затискувача по черзі приєднують до

позитивного і негативного виводів акумулятора. Залежно від технічного стану

акумуляторних пластин змінюватимуться покази вольтметра. Точність вимірювання

можна підвищити, потримавши новий кадмієвий електрод в електроліті, що має

густину 1,2–1,25 г/см3, упродовж не менш як 10 годин і зануривши

його перед початком вимірювань в електроліт акумулятора, який перевіряється,

на 5–10 хв, якщо кадмієвий електрод був сухим. Оцінка

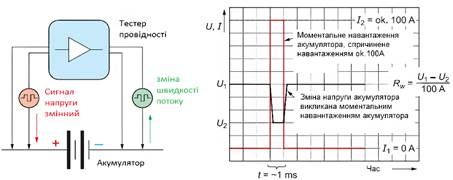

технічного стану акумуляторної батареї вимірюванням її електропровідності. На сьогодні дуже поширеним методом

перевірки технічного стану акумуляторної батареї є перевірка за допомогою

тестерів (рис. 3.113), які визначають внутрішню провідність батареї (тобто

вимірювання електропровідності електроліту) або внутрішній опір батареї

(вимірювання електропровідності батареї). Перевірка внутрішньої провідності

батареї полягає у посиланні тестером батареї сигналу змінної напруги, а потім

у запису змін величини струму, що протікає через неї в процесі подачі

тестового сигналу. На основі цього визначається внутрішня провідність

батареї. Для перевірки внутрішнього опору акумуляторної батареї (рис. 3.114)

здійснюють її короткочасне (близько 1 мс) навантаження струмом приблизно 100

А. Зміни величини напруги (розвантаженої та навантаженої батареї) дозволяють

визначити значення її внутрішнього опору. Незалежно від методу вимірювання

основною величиною, яка визначає технічний стан акумуляторної батареї, що

визначається тестером під час вимірювання (провідність або внутрішній опір

батареї), є значення величини пускового струму.

На основі визначених параметрів

(напруга батареї та провідність/опір) тестер зазвичай обчислює дві величини:

рівень зарядження батареї – SOC (State of Charge) і

здатність віддавати енергію – SOH (State of Health).

Покази цих величин висвітлюються на екрані у відсотках до номінального

значення. Перевірка

технічного стану генераторів. Ознаками несправності генератора змінного струму є низький

рівень зарядження акумуляторної батареї навіть під час роботи двигуна на

середніх та великих обертах, що унеможливлює його систематичну підзарядку

(покази амперметра) або за його відсутністю – спалахування контрольної лампи

зарядки під час роботи двигуна. Це трапляється у випадках, коли величина

напруги, що виробляється генераторною установкою, виходить за межі діапазону

(13,5–14,6В). Перевірка

технічного стану генератора безпосередньо на машині (без його зняття) включає

зовнішній огляд стану пасової передачі та шківа приводу. Наявність шумів під час

роботи генератора буде вказувати на пошкодження підшипників ротора (гул,

стукіт, деренчання). Перевірка

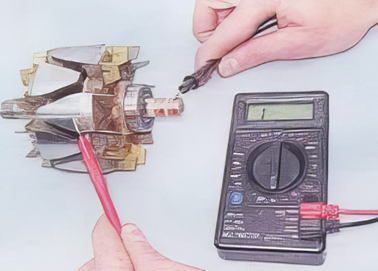

обмотки збудження генераторів типу Г-250. Обмотка збудження

генератора перевіряється на коротке замикання і обрив. Перевірка здійснюється

за допомогою тестера. Для перевірки обмотки збудження на коротке замикання

з’єднують один щуп тестера (у режимі омметра) із контактним кільцем ротора

(рис. 3.115), а інший – з ротором. Водночас відхилення стрілки приладу буде

вказувати на наявність короткого замикання. Частіше всього воно буває у

місцях з’єднання обмотки збудження з контактними кільцями – під дією

відцентрових сил провід обривається і з’єднується із валом ротора генератора.

Для перевірки обмотки збудження на

обрив обидва щупи тестера підключають до контактних кілець ротора генератора

(рис. 3.116). За такої умови тестер (у режимі омметра) має показувати опір

обмотки, у межах 3,5–3,9 Ом. У разі наявності обриву обмотки збудження

стрілка приладу буде залишатися нерухомою.

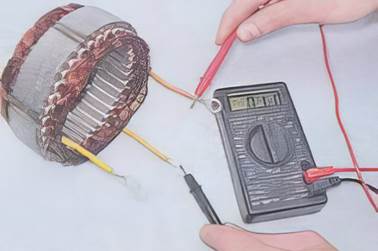

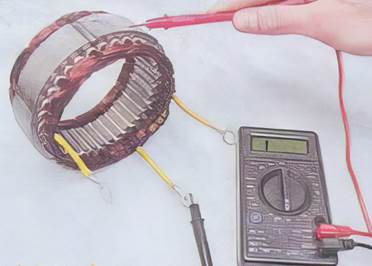

Перевірка

обмоток статора генератора. Обмотки статора

генератора так само перевіряються на коротке замикання і обрив. Для перевірки

обмоток статора на обрив тестер (у режимі омметра) по черзі підключається до

двох фаз статора (рис. 3.117).

За наявності обриву обмотки стрілка

тестера залишається нерухомою. Під час перевірки обмотки статора на обрив

слід звертати увагу на покази тестера під час його підключення між виводами

фаз. Покази мають бути однаковими на всіх підключеннях. Якщо тестер буде

показувати різну величину опору, це буде вказувати на наявність замикання між

вітками в обмотці статора. Таку обмотку необхідно замінити. Коротке замикання обмотки статора на

корпус визначається шляхом підключення одного щупу тестера (у режимі омметра)

до одного із виводів обмотки, а іншого – до корпусу статора (рис. 3.118). У

разі відхилення стрілки тестера – обмотка статора замикає на корпус.

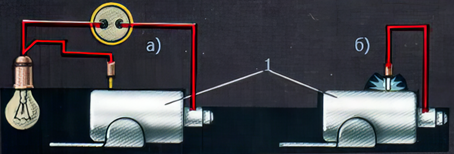

Перевірити замикання обмоток статора

на корпус можна і за допомогою контрольної лампи. Для перевірки потрібно

підключити лампу до виводу обмотки статора (рис. 3.119), а провід, що іде від

акумуляторної батареї, до корпусу статора. За такої умови контрольна лампа не

повинна горіти, якщо лампа буде світитися, це буде вказувати на те, що в

обмотці відбулося замикання і потрібно замінити статор або обмотку.

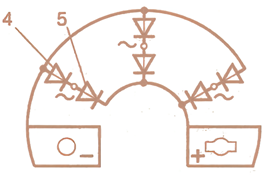

Перевірка

випрямного блока генератора. Основними

несправностями випрямного блока (рис. 3.120) є обрив або коротке замикання.

Для перевірки кожного із діодів випрямного блока необхідно розібрати

генератор і перевірити блок за допомогою тестера.

Для перевірки з’єднують плюсовий щуп

тестера з мінусовою пластиною випрямного блока. За такої умови стрілка

тестера повинна щоразу відхилятися від нульової позначки (рис. 3.121, а).

Якщо вона не відхиляється, це вказує на наявність обриву в електричному ланцюгу

відповідного діода 4 (рис. 3.121, б).

Після перевірки випрямного блоку на

наявність обриву міняють місцями щупи приладу і повторюють перевірку діодів.

У цьому випадку стрілка тестера не повинна відхилятись. Якщо вона почне

відхилятися від нульової позначки, то діод 4, що перевіряється, пробитий.

Після перевірки діодів 4 необхідно переконатися в справності діодів 5.

Перевірка здійснюється так само, лише тільки плюсовий щуп тестера підключають

до плюсової контактної пластини. Перевірка

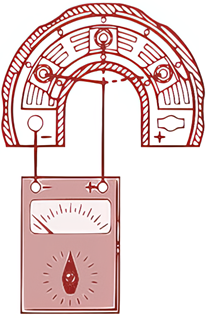

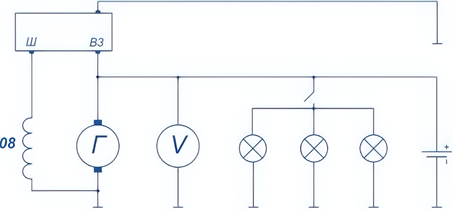

технічного стану генераторів і реле-регуляторів. Під час діагностування

генераторів та реле-регуляторів змінного струму достатньо перевірити напругу

обмеження і працездатність генератора (рис. 3.122), оскільки діоди випрямного

пристрою генератора виконують функцію реле зворотного струму і генератор сам

обмежує свою потужність.

Напругу обмеження перевіряють під час

увімкнених споживачах електричного струму і підвищеній частоті обертання колінчастого

вала двигуна. Працездатність генератора оцінюють за напругою під час

увімкнених споживачах електричного струму на частоті обертання, яка

відповідає повній віддачі генератора і повинна бути не нижчою 12 В. Але

подібна методика перевірки навіть у разі додаткового режиму випробувань не

здатна виявити таки характерні несправності генераторів змінного струму, як

обрив або замикання обмоток статора на масу, обрив або пробивання діодів

випрямного пристрою, внаслідок значного резерву працездатності генератора. Отже, перевірити технічний стан

генераторних установок можна за допомогою приладу Е-214, акумуляторного

тестера, переносного вольтамперметра або осцилографа.

Перевірка здійснюється на різних обертах колінчастого вала двигуна як для

ненавантаженого генератора, так і під час роботи генератора з увімкненими

споживачами електричної енергії (ліхтарі освітлення, вентилятор, обігрів

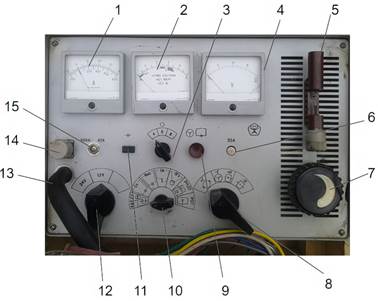

лобового скла тощо). Здійснюють діагностування генераторних

установок змінного струму за допомогою приладу Е-214 на працюючому двигуні.

Для перевірки генератора на віддачу встановлюють перемикач силових ланцюгів

10 (рис. 3.145) у положення «~

Г, Р =», перемикач вимірювальних ланцюгів 11 у положення «РН, ОТ», перемикач

амперметра 15 – в положення «40 А». Вимикають навантажувальний пристрій і

запускають двигун. При цьому повільно збільшують частоту обертання

колінчастого валу двигуна, спостерігають за показами тахометра та вольтметра

і фіксують значення частоти обертання, яке відповідає номінальному значенню

напруги генератора. Якщо генератор не збуджується або працює з відхиленнями

від встановлених норм, перевіряють його роботу натисканням кнопки керування

приладом 5 – «Збудження». Якщо і в цьому випадку генератор працює із

відхиленнями від норми або не збуджується, значить він має пошкодження.

Нормальна робота генератора при натиснутій кнопці 5 вказує на пошкодження

регулятора напруги. Вимикаючи навантажувальний пристрій

поворотом ручки реостата 8 праворуч, перевіряють струм у зовнішньому ланцюгу

генератора за показами амперметра і порівнюють їх із нормативними значеннями. Для перевірки реле-регулятора

перемикач силових ланцюгів 10 встановлюють у положення «~ Р», частоту обертання

колінчастого вала і величину навантаження доводять до норм, які відповідають

типу реле-регулятора, що перевіряється. Вольтметр приладу 6 покаже величину

напруги, яка підтримується реле-регулятором і повинна відповідати

встановленим нормам. За необхідності здійснюють регулювання

регулятора напруги шляхом зміни зусилля натягу пружини реле напруги. Якщо

напруга перевищує допустиме значення, то необхідно послабити пружину, за

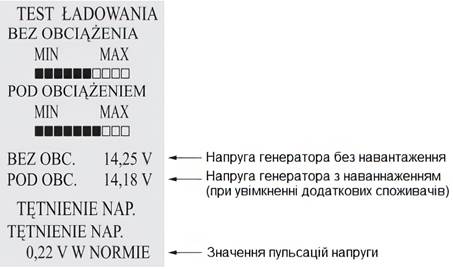

пониженої напруги – збільшити її натяг. Деякі тестери для перевірки генераторів

мають вбудовані принтери, які

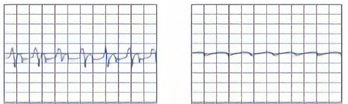

дозволяють наочно одержати результати аналізу їх роботи (рис. 3.123).

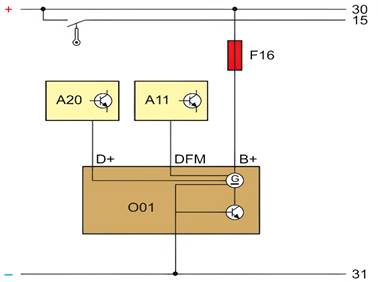

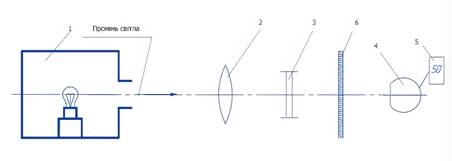

Перевірка

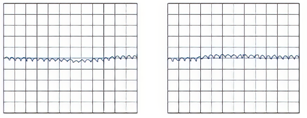

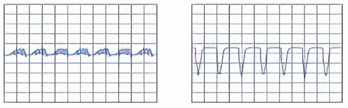

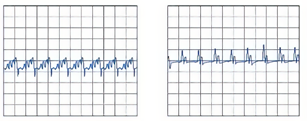

технічного стану генератора з цифровим керуванням за допомогою осцилографа. Для здійснення перевірки позитивний кабель осцилографа

підключають до затискувача «В+» генератора, а негативний – до корпусу машини

(маси) і проводять вимірювання на різних режимах роботи двигуна під час

роботи генератора під навантаженням і без нього. Під час

роботи генератора без навантаження величина напруги повинна знаходитися у

межах 13,8–14,4 В. Під час роботи генератора під навантаженням величина

напруги може зменшуватися, але не повинна падати нижче 13,3–13,5 В. Водночас

величина напруги може змінюватися залежно від температури навколишнього

середовища. Під час роботи генератора на максимальних обертах колінчастого

вала двигуна величина напруги не повинна перевищувати 14,8 В. Якщо величина

напруги буде вищою, це буде свідчити про несправність реле-регулятора.

Занадто низька величина напруги під час роботи генератора під навантаженням є

ознакою несправності генератора або реле-регулятора.

У генераторів змінного струму з

цифровим керуванням перевірка технічного стану також включає оцінку того, як

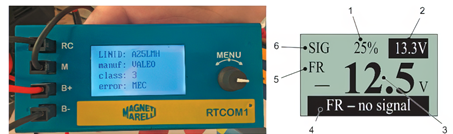

проходить обмін даними між генератором і блоком керування двигуном. Приклад пристрою,

що дозволяє проводити такі вимірювання, наведено на рис. 3.125.

У разі підключення тестового кабелю

осцилографа під час перевірки керуючого сигналу до затискувача DFM (або

DF)

генератора, а іншого – до корпусу автомобіля, на його екрані має з’явитися осцилограма у

вигляді прямокутного сигналу з постійною амплітудою напруги, яка має бути

рівною величині напруги у електромережі.

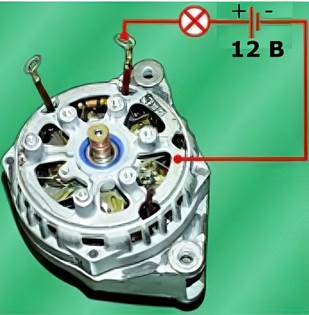

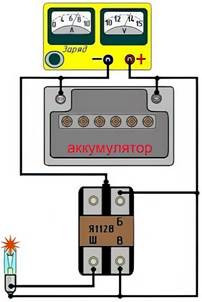

Перевірка технічного стану інтегральних регуляторів

напруги. Стан інтегральних регуляторів напруги

типу Я112В (рис. 3.127) і Я120 перевіряють одноразово з

генераторами Г-222 (Г-266) і Г-273 (Г-289) за допомогою контрольної лампи

потужністю 3–5 Вт. Якщо під час подання напруги 12,5 В для регулятора Я112В і

25 В – для регулятора Я120 лампа не світиться або світиться тьмяно –

регулятор несправний. За вказаної напруги у справному

регуляторі лампа має світитися з повним розжарюванням. Якщо напругу на

регуляторах Я112 і Я120 відповідно підвищити до 15–16 В і 30–32 В і за такої

умови контрольна лампа згасне – регулятор справний. Під час установлення регулятора

технологічний ключ суміщають з пазом на корпусі генератора. Несправний

регулятор замінюють на новий.

Перевірка технічного стану системи запалювання

карбюраторних двигунів. У системі запалювання

перевіряють такі структурні діагностичні параметри: кут випередження

запалювання; кут

випередження запалювання, що створюється відцентровим або вакуумним

регуляторами; величину зазору між контактами переривника; радіальне биття

кулачка переривника; електричну ємність конденсатора; електричний опір

обмоток котушки запалювання; пробивну напругу ізоляції проводів високої

напруги; величину зазору між електродами свічок запалювання; електричний опір

проводів високої напруги та ізоляції свічок.

• коло низької напруги в системі

запалювання карбюраторних двигунів перевіряють за допомогою контрольної лампи

або тестера. Для цього послідовно підключають контактні штирі лампи або

тестера до затискувачів приладу, що перевіряється, починаючи від вивідного

штиря «+» АКБ до вимикача запалювання, затискувача первинної обмотки котушки

запалювання, затискувача переривника або рознімання транзисторного комутатора

безконтактної системи запалювання. За справного приладу кола низької напруги

контрольна лампа має горіти; •

далі перевіряють наявність струму високої напруги, шляхом створення іскрового

розряду між центральним проводом котушки запалювання і «масою». Якщо при цьому

іскровий розряд буде відсутній, а коло низької напруги знаходиться у

справному стані, то це вказує на відмову в колі високої напруги. Для контролю

кола високої напруги на двигунах, що мають безконтактну систему запалювання,

забороняється здійснювати «перевірку на іскру без спеціального розрядника,

який виготовляється за необхідністю із несправної свічки запалювання. Для цього на

свічці обламують боковий електрод і для зручності закручують її в металевий

лист, що дозволяє полегшувати контакт корпусу свічки з «масою»; •

справність свічок запалювання на 4-циліндровому двигуні можна перевірити

шляхом послідовного відключення проводів високої напруги від свічок. Відключення справної свічки запалювання призводить до появи перебоїв в роботі двигуна. У разі відключення несправної свічки – характер роботи двигуна не змінюється. Перевірка роботи двигуна за технічним станом свічок

запалювання. Технічний стан

свічок запалювання відіграє дуже значну функцію у надійній роботі

карбюраторного двигуна. Отже, лише оглянувши зовні стан свічок запалювання,

досвідчений фахівець може здійснити багато висновків щодо роботи як двигуна в

цілому, так і його окремих вузлів. Огляд свічок запалювання потрібно

здійснювати після тривалої роботи двигуна. Краще всього огляд здійснювати

після тривалої поїздки по шосе за межами міста. На рис. 3.128, а

зображено свічку, що була викручена із двигуна, роботу якого можна вважати

відміною. Юбка центрального електрода має світло-коричневий колір, нагар і

відкладення мінімальні. Повна відсутність слідів масла. За такого стану

свічок відбувається сама економічна витрата палива і повна відсутність вигару

масла. На рис. 3.128, б типовий

приклад свічки від двигуна, котрий має підвищену витрату палива. Її

центральний електрод покритий бархатисто-чорним нагаром. Причин появи нагару

такого типу може бути декілька: багата пальна суміш внаслідок незадовільного

регулювання карбюратора або несправності інжектора, або засмічення

повітряного фільтра. На рис. 3.128, в –

навпаки показано приклад занадто бідної пальної суміші. Колір центрального

електорода змінюється від світло-сірого до білого. У разі продовження

експлуатації двигуна на такій пальній суміші в режимі підвищених навантажень

може виникнути значне перегрівання як самої свічки запалювання, так і камери

згоряння, що в кінцевому результаті призведе до прогоряння випускних

клапанів. Юбка центрального електрода свічки

запалювання, що зображена на рисунку 3.121, г має характерний червонуватий

відтінок, цей колір схожий на колір червоної цегли. Подібне почервоніння

викликано роботою двигуна на паливі, яке у своєму складі має велику кількість

присадок, що містять багато металу. Тривала експлуатація двигуна на такому

паливі призводить до відкладу металів на поверхні ізолятора та утворення на

ній нальоту, що здатний проводити електричний струм. Унаслідок того, що опір

нальоту дуже малий, струму буде значно легше пройти крізь нього, ніж між електродами

цієї свічки. У результаті свічка перестає працювати.

Свічка запалювання на рис. 3.128, д

має яскраво виражені сліди оливи особливо у різьбовій частині. Після

тривалої перерви в роботі двигун з такими свічками, як правило, після запуску

деякий час буде троїти, а по мірі прогрівання двигуна його робота нормалізується.

Причиною такої роботи є потрапляння оливи в камеру згоряння внаслідок

незадовільного стану оливо-захисних ковпачків. Свічка на рис. 3.128, е викручена із

циліндра, який не працює. Її центральний електрод та його юбка покриті шаром

оливи, що перемішане з краплинами палива. Причина цього полягає у прогорянні

одного з клапанів. Водночас двигун буде троїти вже постійно. Одночасно

відбувається помітна втрата потужності і зростає витрата палива. На рис. 3.128, є показано повне

руйнування центрального електрода і його керамічного ізолятора. Причиною

такого руйнування можуть стати такі фактори: тривала робота двигуна з

детонацією, використання палива з низьким октановим числом, встановлення

раннього кута випередження запалювання або бракована свічка. Ознаками роботи

двигуна з такими свічками є нерівномірна робота його циліндрів, підвищена

витрата палива і втрата потужності. Перевірка

технічного стану приладів системи запалювання пускових двигунів. Принцип

дії магнето

заснований на виникненні струму високої напруги у витках вторинної обмотки трансформатора під

час перетину ними магнітного потоку первинної обмотки у момент розмикання

контактів переривника, коли ротор

магнето повернутий на кут α від нейтрального положення. Даний кут α

називається абрисом магнето. Для правильного складання магнето на

його поверхні є спеціальні мітки, що дозволяють встановлювати переривник так,

щоб момент розмикання його контактів відповідав абрису.

За відсутності струму високої напруги

перевірку розпочинають з електричного кола струму низької

напруги. Іскріння

між контактами під час обертання ротора свідчить

про справність

електричного кола низької напруги і несправність у колі струму високої

напруги. Якщо іскріння між контактами під час їх розмикання не виникає, то перевірку

необхідно починати із кола низької напруги. Для перевірки електричного кола

можна використовувати контрольну лампу і акумуляторну батарею. Якщо магнето створює іскровий розряд,

але він малий, необхідно перевірити технічний стан

конденсатора. Кращим способом перевірки конденсатора є

заміна його справним. Цілісність обмоток трансформатора перевіряють за допомогою

омметра. У практиці

трапляються випадки, коли, внаслідок

скупчення вологи на деталях магнето, відсутній іскровий розряд. Волога

на поверхні трансформатора створює провідний шар, який замикає електричне

коло на масу. У цьому випадку деталі магнето потрібно

протерти насухо або просушить за температури 80–100°С

упродовж 5–6 годин. Під час діагностування технічного

стану магнето перевіряють

і за необхідності здійснюють регулювання величини зазору між

контактами переривника. Для

перевірки переривник встановлюють у таке положення, під час якого контакти

знаходяться у найбільш розімкненому стані. Величину зазору перевіряють за

допомогою плоского щупа товщиною 0,25–0,35 мм. У

разі збільшення величини цього зазору виникає зменшення кута замкненого стану

контактів, що викликає зменшення величини електричного струму в первинному

колі та спад напруги вторинного струму. Збільшення величини зазору між

контактами переривника одночасно викликає їх інтенсивне спрацювання. Якщо зазор між контактами малий –

знижується величина напруги вторинного струму (внаслідок нечіткого розмикання

контактів), виникає інтенсивне підгоряння та окислення поверхні контактів,

підвищується нагрівання котушки магнето. Величина

повітряного зазору між контактами

переривника значною мірою впливає на надійність

роботи пускового

двигуна. Для регулювання величини зазору

послабляють гвинт кріплення пластини нерухомого контакту і, повертаючи

викруткою регулювальний ексцентрик нерухомого контакту, знаходять положення,

що відповідає величині нормального зазору між контактами. Після цього

затягують гвинт кріплення пластини нерухомого контакту. Кут

випередження запалювання пускового двигуна

(наприклад ПД-10У) встановлюють у такій послідовності: викручують свічку

запалювання із головки пускового двигуна і відпускають в отвір для свічки

стержень глибиноміра або штангенциркуля до упору його в днище поршня.

Обертаючи колінчастий вал пускового двигуна, встановлюють поршень у В.М.Т.

Після чого прокручують вал у протилежному напрямі доти, поки стержень

відпуститься вниз на 5–6 мм. У цьому випадку положення

колінчастого вала становить 27° до досягнення поршнем в.м.т. Далі знімають кришку переривника

магнето, оглядають стан контактів і перевіряють величину зазору між

контактами переривника на початок їх розмикання. Водночас мітки на кулачку і

корпусі переривника мають збігтися. Потім під час незмінного положення ротора

встановлюють магнето на місце, з'єднують муфту із валом привода, закріплюють

фланець магнето на двигуні болтами і закривають переривник кришкою. Перевірка

технічного стану електричного стартера. У

процесі експлуатації в електричних стартерах, як правило виникають механічні

несправності приводу, які пов’язані із пробуксовуванням муфти вільного ходу,

спрацюванням або заклинюванням шестерні. Дані несправності усувають шляхом

заміни приводу стартера. Значно рідше зустрічаються несправності електричних

ланцюгів стартера, які обумовлені окисленням або підгорянням силових

контактів і контактів реле, обривом обмоток, замащенням колектору та

спрацюванням щіток. За такої умови погіршується робота стартера, що викликає

необхідність його зняття із наступною перевіркою. Зі стартера знімають

захисний кожух або захисну смужку, що закриває колектор і щітки, очищують їх

від пилу та бруду і перевірять технічний стан. Щітки повинні рухатись вільно,

без заїдань. За допомогою динамометра вимірюють зусилля і момент відриву

пружини від щітки. Якщо зусилля буде

меншим за

значенням, що

наведені в табл.

3.16, збільшують тиск пружин шляхом їх підгинання або заміни щіток. У разі замащення або підгоряння

колектору, його протирають чистою ганчірочкою,

що змочена у неетильованому бензині. Якщо сліди підгоряння не вдається усунути,

колектор зачищають мілкою скляною шкуркою, після чого внутрішню порожнину

стартера продувають стиснутим повітрям. На стартерах, що мають електромагнітне

тяглове реле, знімають карболітову кришку реле із контактними болтами і

оглядають робочу поверхню контактних болтів і диска. У разі підгоряння, їх

очищують за допомогою скляної шкурки і обдувають стиснутим повітрям. Якщо

контактні болти мають сильне підгоряння в місцях їх з'єднання з контактним диском або спрацювання, болти повертають

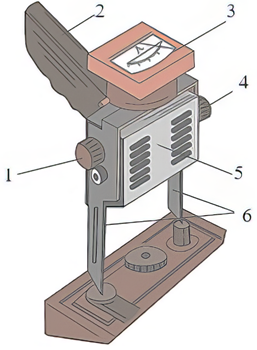

на 180°, а диск перевертають іншим боком. На спеціальному стенді

(рис. 3.151) у стартера перевіряють нормативні

величини: обертового моменту, струму, що споживається у робочому режимі і у

режимі повного гальмування, частоти обертання якоря у робочому режимі. На

підставі цих показників приймається рішення щодо подальшої придатності

стартера. Безпосередньо на машині у стартера можна перевірити лише величину

електричного струму, що споживається ним у режимі повного гальмування, котра

збільшується під час замикання ланцюгів стартера на масу і зменшується у разі

окислення (підвищення опору) контактів, щіток і колектора. Таблиця 3.16 Параметри

технічного стану електричних стартерів

Перевірка

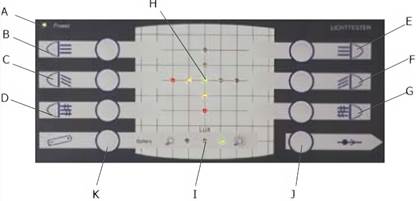

технічного стану приладів освітлення та сигналізації. вітлотехнічні

прилади, прилади світлової і звукової сигналізації служать для забезпечення

безпеки дорожнього руху. Вони повинні забезпечувати водію можливість

максимальної відомості об’єктів, що беруть участь у дорожньому русі, не

сліпити водіїв зустрічних транспортних засобів і вказувати іншим учасникам

дорожнього руху маневри, які будуть виконуватись, а також габарити

транспортного засобу. Відповідно до вимог щодо технічного стану транспортних

засобів, якщо не функціонує хоч один світлотехнічний прилад, або його вихідні

параметри знаходяться поза межами встановлених норм, експлуатація

транспортного засобу неможлива. У процесі експлуатації світлотехнічні,

світлосигнальні і звукові прилади одержують різноманітні пошкодження і

виходять із ладу. Основні несправності приладів освітлення і сигналізації,

способи їх діагностування та усунення наведено в табл. 3.17. Таблиця 3.17 Основні

несправності приладів освітлення і сигналізації, способи їх діагностування та

усунення. Основні несправності приладів освітлення і сигналізації, способи їх

діагностування та усунення

Діагностування

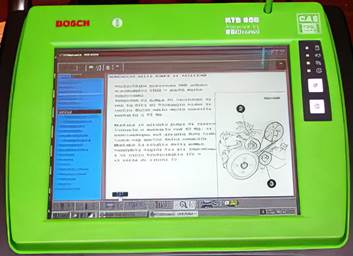

електронних систем керування. У конструкціях

сучасних автомобілів дедалі широке застосування знаходять електронні системи

керування.

Зчитування інформації з бортового

діагностичного програмного забезпечення здійснюється за допомогою спеціальних

сканерів. Контрольовані параметри та коди несправностей зчитуються

безпосередньо з електронного блоку керування.

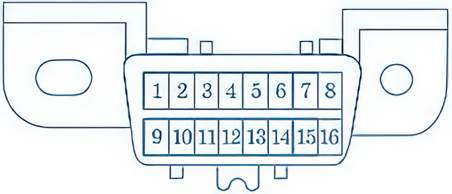

На рис. 3.129 показано 16-штирковий діагностичний

роз'єм, що є стандартним та відповідає вимогам OBD-II.

Діагностичний роз'єм розміщується в

пасажирському салоні і забезпечує доступ до системних даних. До нього може

бути підключений будь-який сканер, котрий не лише видає коди помилок, а й

розшифровує їх. У іншому випадку розшифровку кодів несправностей доводиться

здійснювати за допомогою спеціальних таблиць, які входять до складу

експлуатаційної документації на автомобіль. Для попередження водія про

несправність електронної системи керування на панелі приладів є контрольна

лампа. Після ввімкнення вимикача запалення на справному автомобілі лампа

горить протягом 3–10 с, а потім має згаснути. Якщо лампа не гасне, це буде

свідчити про несправність системи керування, що вимагає перевірки системи за

певними кодами. Це найпростіший вид бортового діагностування, котрий полягає

в умовному присвоєнні ряду несправностей електронної системи керування

цифрових кодів. У разі прояву відповідних несправностей цифрові коди

заносяться в пам'ять електронного блоку керування системою. Після виявлення несправності вона

локалізується шляхом послідовної перевірки тих елементів електронної системи

керування, які знаходяться в електричному ланцюзі, що відповідає за

генерування ліченого коду (датчиків, роз'ємів, проводки тощо). Після ремонту всі коди видаляються з

пам'яті блоку керування, інакше блок помилково буде їх враховувати під час

подальшого керування системами автомобіля.

Технічне

обслуговування акумуляторних батарей. Акумуляторні

батареї періодично оглядають, тримають у чистоті й зарядженому стані. Пробки

отворів для заливання електроліту мають бути щільно закручені, поверхня

батареї суха, а вентиляційні отвори – прочищені. Пил, вологу і бруд видаляють

сухою тканиною. Якщо на поверхню кришки батареї (особливо мастики) потрапив

електроліт, то його нейтралізують одновідсотковим розчином нашатирного

спирту, а потім протирають поверхню сухою тканиною. Вивідні штирі акумуляторів та

затискувачі проводів старанно зачищають від окислів, щільно затягують і

змащують тонким шаром технічного вазеліну. Оскільки забруднення поверхні

батареї призводить до її підвищеного саморозрядження. Наявність окислів або

бруду на затискувачах значно погіршує запуск двигуна за допомогою

електричного стартера через значне падіння напруги у з'єднаннях. Якщо батарея

часто і тривалий час знаходиться у розрядженому або напіврозрядженому стані,

то виникає сульфітація пластин, зниження ємності та збільшення внутрішнього

опору батареї. Під час експлуатації машини періодично перевіряють кріплення

акумуляторних батарей. Вони мають бути щільно закріплені в гнізді. Особливо важливими роботами під час

проведення технічного обслуговування акумуляторних батарей є підтримання їх у

постійно зарядженому стані, а також перевірка і доведення до норми густини і

рівня електроліту. Зниження рівня електроліту нижче від норми може призвести

до сульфітації пластин унаслідок їх оголення, оскільки поверхня пластин, що

знаходиться не в електроліті (передусім у негативно заряджених), посилено окислюється.

Водночас утворюється сульфат свинцю, котрий не проводить електричний струм.

Якщо упродовж 2–3 тижнів верхня частина пластин залишається оголеною,

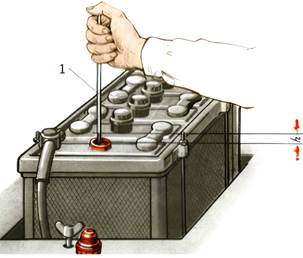

пластини руйнуються. Під час вимірювання рівня електроліту

всі заміри починають здійснювати з першого акумулятора. Першим у батареї

вважається той акумулятор, вивідна клема якого має знак «+». Для здійснення

перевірки відкручують пробки з кришок акумуляторів. У кожен акумулятор

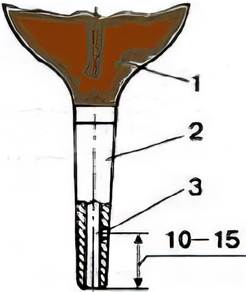

почергово занурюють скляну трубку діаметром 3–5 мм (рис. 3.130) до упору в

запобіжний щиток, тримаючи її вертикально.

Потім великим пальцем щільно

закривають вільний кінець трубки і виймають її з акумулятора. Нормальний

рівень має бути на 10–15 мм вище запобіжного щитка. За недостатнього рівня

електроліту в акумулятор доливають дистильовану воду, яку готують за допомогою

спеціальних дистиляторів. Зберігають дистильовану воду у скляному,

фарфоровому або пластмасовому посуді. Електроліт доливають в акумуляторну

батарею лише у разі зниження його рівня внаслідок витікання через пошкодження

корпусу. Під час заливання дистильованої води в акумулятори дуже зручно

користуватися пристосуванням, що встановлює потрібний рівень електроліту.

Таке пристосування можна виготовити зі звичайної гумової груші, яка має

ебонітовий або пластмасовий наконечник. Для цього на відстані 10–15 мм від кінця

наконечника виготовляють отвір (рис. 3.131).

Для встановлення потрібного рівня

електроліту в акумулятор спочатку заливають воду значно більше норми, а

потім, стиснувши гумову грушу, занурюють її наконечник в акумулятор і

відпускають грушу. За такої умови зайва кількість електроліту піде в грушу, а

його рівень встановиться на висоті отвору у наконечнику, тобто 10–15 мм від

запобіжного щитка. Періодичність перевірки у зимову пору

року – не рідше як через 30 днів, а влітку

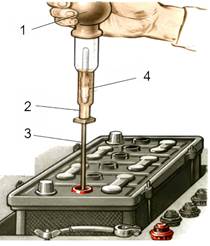

– через 10–15 днів. Густину електроліту визначають за

допомогою денсиметра. Для перевірки стискують рукою гумову грушу, а потім

відпускають кінець піпетки у отвір акумулятора. Поступово звільняючи грушу,

набирають електроліт і відраховують густину за шкалою денсиметра проти

нижнього краю меніска рідини (рис. 3.132). Водночас піпетку повністю не

виймають з акумулятора, щоб не облити електролітом поверхню батареї й одяг.

Під час вимірювання густини

електроліту стежать за тим, щоб денсиметр не прилипав до стінок піпетки.

Після відрахування, обережно стискуючи грушу рукою, зливають електроліт назад

в акумулятор.

Густину електроліту, що було заміряно,

приводять до густини за 15°С. Залежно від температури електроліту у покази

денсиметра вносять поправки відповідно до даних табл. 3.18 і порівнюють із

нормативними значеннями, що наведені у табл. 3.19. Зарядження акумуляторних батарей

здійснюють за допомогою різноманітних пристроїв: випрямлячів електричного

струму або силових пускозарядних агрегатів постійного струму. Таблиця 3.18 Поправки

до показів денсиметра

Таблиця 3.19 Густина

електроліту акумуляторної батареї для різних кліматичних

районів України, г/см3

У процесі експлуатації раз на три

місяці акумуляторні батареї потрібно знімати з машини і підзаряджати за

допомогою зарядного пристрою. У разі тривалого зберігання – один раз на рік

здійснюють контрольно-тренувальний цикл (зарядження струмом нормального режиму

із наступним розрядженням струмом 10-годинного розрядного режиму до кінцевої

напруги 1,7 В). Методи

зарядження

акумуляторних батарей. Зарядження

можна здійснювати від будь-якого джерела постійного струму за умовою, що його

напруга більша за напругу акумуляторної батареї. Для зарядження позитивний

вивідний штир батареї з’єднують із позитивним полюсом джерела струму, а

негативний – із негативним. У будь-який момент зарядження сила зарядного

струму буде визначатися таким відношенням:

Отже, якщо напруги зарядного пристрою

і батареї будуть рівні, то величина струму в електричному колі буде

дорівнювати нулю. Якщо напруга джерела більша за напругу батареї, зарядний

струм буде тим більше, чим вища напруга зарядного пристрою. У випадку коли

напруга зарядного пристрою менша за напругу акумуляторної батареї,

відбувається її розрядження. Напруга акумуляторної батареї під час

зарядження змінюється залежно від температури електроліту і ступеня її

зарядження. Тому під час процесу зарядження потрібно здійснювати регулювання

параметрів зарядного пристрою. Процес може бути здійснений різними режимами

залежно від систем регулювання величини напруги або струму зарядження, що

використовуються у зарядному пристрої. На практиці використовують такі

основні системи зарядження акумуляторних батарей: за постійного струму і за

постійної напруги. Зарядження

батареї за постійної величини струму. Під

час такого зарядження величина електричного струму упродовж усього часу

зарядження має залишатися постійною. Під час процесу зарядження потрібно

змінювати величину напруги зарядного пристрою або величину опору в

електричному ланцюгу. Більшість випрямних пристроїв, що

призначені для зарядження акумуляторних батарей, живляться від мережі

змінного струму і мають або ступінчасте, або плавне регулювання величини

напруги за рахунок зміни коефіцієнта трансформації. Тому, під час зарядження

необхідно періодично здійснювати корекцію напруги вручну за допомогою

відповідного регулятора. У процесі зарядження періодично

здійснюють вимірювання температури і густини електроліту. Коли починається

значне виділення газів і температура піднімається вище за 44°С,

величину зарядного струму зменшують наполовину. Про завершения зарядження

свідчить встановлення постійної напруги на затискувачах

батареї і стала

густина електроліту, які не мають

змінюватися упродовж не менше трьох годин. Нові батареї можна ставити на

зарядження через 4–6 годин після заливання електроліту, що складається із

сірчаної кислоти і дистильованої води. Готують електроліт у ебонітовому,

керамічному або фарфоровому посуді. Слід пам'ятати, що для запобігання опіків

потрібно заливати тонким струменем у воду кислоту, а не навпаки. Зарядження

батареї за постійної величини напруги. За такої умови

упродовж усього часу зарядження батарей напруга зарядного пристрою повинна

залишатися постійною. Величина зарядного струму в процесі зарядження

знижується внаслідок збільшення внутрішнього опору батареї. У початковий

момент після вмикання сила зарядного струму визначається такими факторами:

напругою на виході зарядного пристрою, ступенем розрядження батареї,

температурою електроліту в батареї. Водночас сила зарядного струму може

досягати:

Для справних, але розряджених акумуляторних

батарей така величина зарядного струму не має шкідливих наслідків. Незважаючи

на велику величину струму у початковий момент процесу зарядження загальна

тривалість повного заряду батареї приблизно відповідає режиму зарядження за

постійного струму. Справа полягає у тому, що на початковому етапі зарядження

батареї вся енергія переважно витрачається на основний зарядний процес, тобто

на відновлення активної маси пластин і тому процес газоутворення ще не

можливий. Зарядження акумуляторних батарей здійснюють

у два етапи. До другого етапу переходять, коли спостерігається інтенсивне

виділення газу. За такої умови зменшують силу зарядного струму на 50%.

Основна перевага зарядження цим способом – можливість здійснювати регулювання

сили струму, що дає змогу робити звичайне підзарядження нових батарей.

Недоліком є велика тривалість процесу зарядження і необхідність упродовж

всього процесу зарядження стежити за силою електричного струму. Обидва способи заряджання

акумуляторних батарей мають спільні недоліки, а саме: відносно велику

тривалість повного циклу (10–14 год); ємність батареї після проведення 10–12

зарядних циклів унаслідок сульфітації пластин та неповного формування

активної маси знижується на 20–25%; потребують проведення

контрольно-тренувальних циклів, щоб запобігти сульфітації пластин; значні

витрати електричної енергії у зарядних пристосуваннях. Завершення процесу зарядження батареї

визначають за густиною електроліту. Якщо протягом 30 хвилин після завершення

процесу зарядження густина не змінюється, то батарея вважається зарядженою. «Сухо заряджені» акумуляторні батареї

приводять у робочий стан після тригодинного прописування пластин електролітом

і п’ятигодинного під зарядження. Такі батареї заливають електролітом,

водночас сірчана кислота інтенсивно взаємодіє з оксидом свинцю, внаслідок

чого на поверхні і в порах активної маси негативно заряджених пластин

утворюється сульфат свинцю, що фактично еквівалентно повній втраті заряду

батареї. Цією самою реакцією пояснюється зниження густини електроліту і деяке

підвищення температури під час прописування пластин. Таким чином, запас енергії «сухо

зарядженої» батареї після заповнення її електролітом може виявитися

недостатнім для того, щоб забезпечити надійний запуск двигуна за допомогою

електричного стартера у холодну пору року. Тому після заповнення та

тригодинного прописування електролітом батарею рекомендується заряджати

мінімальним струмом упродовж 5 годин.

Акумуляторні батареї, що зберігалися у

сухо зарядженому стані, можна привести у робочий стан прискореним методом,

основою якого є ефект підвищення енергоємності свинцевої акумуляторної

батареї після заповнення її електролітом, температура якого становить близько

40°С. Більш високу температуру застосовувати не рекомендується, оскільки

сепаратори із міпласту при температурі 50°С втрачають свою жорсткість і

можуть жолобитись. Вчасне і з врахуванням конструктивних

змін ТО акумуляторних батарей дає змогу значно збільшити строк їхньої

експлуатації. Сучасні батареї потребують очищення поверхні кришки від

забруднення, вчасного контролю за рівнем електроліту і у разі необхідності

доливанні дистильованої води, старанного контролю за станом приладів

електрообладнання.

Технічне

обслуговування генераторних установок. Під

час роботи генератора поверхня контактних кілець (колектора) набирає

червонувато коричневого відтінку. Такий колір характерний для справного

генератора. Кольори мінливості і синюватий відтінок колектора з'являються

внаслідок його перегрівання. У такому випадку для з'ясування причини

несправності генератор потрібно старанно перевірити. Забруднену поверхню

колектора або контактних кілець протирають чистою тканиною, яку попередньо

намочують у неетильованому бензині. Поверхню колектора, що підгоріла,

зачищають скляним папером С-100. Для цього не можна використовувати наждачний

папір, оскільки наждачний пил може попасти у зазори між пластинами колектора

і викликати коротке замикання секцій обмотки якоря. Дуже спрацьовані

колектори (контактні кільця) проточують. Щітки генератора, які спрацьовані

більше ніж наполовину або пошкоджені, замінюють новими. Шуми і стукіт, що виникають під час

роботи генератора, можуть бути спричинені спрацюванням підшипників, щіток,

відсутністю змазки у підшипниках, надмірним натягом пасової передачі. Рівень

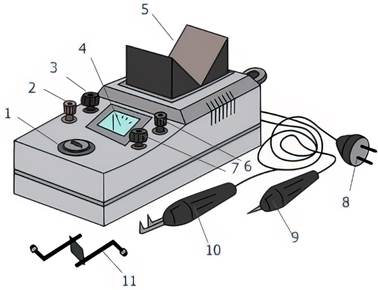

шумів визначають на слух. Перевірка

працездатності свічок запалювання. Працездатність

свічок запалювання перевіряють за

допомогою приладу 514-2М. Свічки перевіряють під тиском 6–8 кгс/см2. Перед

перевіркою їх очищують від пилу, бруду, оливи і нагару. Нагар усувають щіткою

із застосування спеціальної рідини або в піскоструминній камері кварцовим

піском разом з потоком повітря, який подається до робочої частини свічки. В очищеній свічці необхідно перевірити

величину повітряного зазору між її електродами, яка повинна становити 0,5–0,9

мм за звичайної системи

запалювання і 1–1,2 мм за транзисторної. Перевіряють зазор між електродами за

допомогою круглого дротяного щупа. Регулювання здійснюють відгинанням

бокового електрода свічки спеціальним ключем (рис. 3.133). Справна свічка має

між електродами безперебійне, яскраве зі світло-фіолетовим відтінком

іскріння. Справність свічок запалювання можна перевірити також на дотик,

одразу після зупинки двигуна: свічка, що пошкоджена буде холоднішою від

справної.

Перевірка конденсатора. Технічний стан конденсатора можна перевірити за

допомогою звичайної електричної мережі змінного струму напругою 220 V. З цією

метою конденсатор, що перевіряється, підключають на короткій час до

електричної мережі послідовно із лампочкою потужністю 15–20 Вт (рис. 3.134,

а). Водночас електрична лампа горіти не буде, оскільки сила стуму в

електричному колі не велика. Після відключення щупів наконечник провідника

конденсатора підводять до його корпусу (рис. 3.134, б). Поява іскрового розряду

вказує на справність конденсатора. Перевірку здійснюють 2–3 рази. Якщо

конденсатор пробитий, то іскри не буде. Якщо у конденсаторі є коротке

замикання, під час вмикання його у електричну мережу буде горіти лампочка.

Перевірка стану контактів

переривника і регулювання величини зазору між ними.

Обертаючи колінчастий вал двигуна за допомогою пускової рукоятки,

встановлюють кулачок переривника у положення максимального розмикання

контактів і оглядають їх. Якщо на поверхні контактів виявляють сліди нагару

або окису металу, їх зачищають спеціальною абразивною пластиною або дрібною

скляною шкіркою і протирають ганчіркою, яка змочена у не- етильованому

бензині. Після цього плоским щупом 3 замірюють величину зазору між контактами

(рис. 3.135).

Для автомобілів ГАЗ-3102, ЛуАЗ і УАЗ

цей зазор має становити 0,35–0,45 мм, ВАЗ – 0,37–0,43 мм, для ГАЗ-3307,

ГАЗ-3309, ГАЗ-53А, ГАЗ-66 та автобусів, що випускаються на їх базі, – 0,3–0,4

мм, для автомобілів ЗІЛ-0,3–0,45 мм. Якщо виявляється відхилення від цих

величин, величину зазору регулюють. Для цього послабляють стопорний гвинт 1

кріплення пластини нерухомого контакту і, обертаючи гвинт регулювального

ексцентрика 2 за допомогою викрутки, встановлюють необхідну величину зазору.

Далі закручують стопорний гвинт і перевіряють зазор знову. Натяжні пружини, які стискають

контакти переривника, перевіряють за допомогою пружинного динамометра із

шкалою 0–10 Н (рис. 3.136). Покази динамометра фіксують у момент розмикання

контактів. Пружина має притискати рухомий контакт до нерухомого з силою 5–6 Н

у переривників Р4-Д (автомобілі ЗІЛ), і 4–6 Н – у переривників інших типів.

Перевірка

і регулювання кута випередження запалювання карбюраторних двигунів. Для

перевірки правильності встановлення кута випередження запалювання автомобіль

розганяють на прямій переачі від швидкості 25 км/год до швидкості 50 км/год

(двигун має бути прогрітим до робочої температури) і різко, натискаючи на

педаль подачі палива, відкривають дросельні заслінки карбюратора. Водночас

повинен з'явитися короткочасний стукіт поршневих пальців. Далі стукіт зникає

і колінчастий вал двигуна починає збільшувати частоту обертання. Якщо стукоту

поршневих пальців немає, то кут випередження запалювання занадто пізній і

октан-коректором необхідно встановити більш раннє запалювання, а якщо стукіт

під час збільшення частоти обертання колінчастого вала не зникає – кут

випередження запалювання занадто ранній і необхідно його зменшити.

• встановити поршень першого циліндра у

в.м.т. у такті стиску. З цією метою в отвір для свічки запалювання

встановлюють спеціальний свисток (у крайньому випадку на холодному двигуні

можна отвір прикривати пальцем) і прокручують колінчастий вал, доки не

почують свист. Для більш точного встановлення поршня у в.м.т. суміщають

позначки, які мають бути нанесені або на шківі колінчастого вала (рис.

3.137), або на маховику;

• встановити стрілку октан-коректора

на нульову позначку при відпущених болтах кріплення пластини до блока.

Послабити гвинт кріплення верхньої пластини до корпусу розподільника,

від'єднати трубку вакуумного регулятора. Далі слід повертати корпус

розподільника проти напряму обертання валика, доки контакти не почнуть

розмикатися. Для встановлення точного моменту розмикання паралельно контактам

приєднують лампу, напруга в якій відповідає напрузі системи

електрообладнання. Коли контакти замкнуті, лампа не горітиме, а коли

розімкнуті – лампа загоряється. У цьому положенні контактів верхня кришка

октан-коректора кріпиться жорстко; • кришку розподільника поставити на

корпус. Провідником високої напруги з'єднати свічку першого циліндра з

електродом кришки, до якого підійшла контактна пластина ротора. Далі кожний

наступний електрод кришки з'єднують провідником високої напруги з свічками у

порядку запалювання; • перевірити встановлення запалювання.

Воно має бути раннім без ознак детонації.

Технічне

обслуговування електричних стартерів. Ресурс

електричного стартера визначається інтенсивністю його експлуатації. Загальна

кількість вмикання стартера залежить не лише від числа зупинень двигуна, але

і від його невдалих спроб запуску. А це визначається

робочим процессом у

камері згоряння,

роботою систем

живлення,

мащення і газорозподілу.

У процесі експлуатації під час кожного

ТО-1 слід перевірити кріплення стартера до двигуна, надійність контактів

дротів на електричних виводах тяглового реле. Під час проведення операцій

ТО-2 або СТО електричний стартер рекомендується зняти із двигуна. Стартер

очищують від бруду і знімають з нього захисний кожух або захисну смужку, що

закриває колектор і щітки. Поверхню, що забруднена, протирають чистою

ганчіркою, котру попередньо змочують у бензині. Перевіряють рухомість щіток

(щітки мають переміщуватися у щіткотримачі вільно). Залишкова висота щіток

для більшості електричних стартерів становить порядку 10 мм. Через вікно у передній кришці стартера

перевіряють рухомість механізму приводу, який повинен легко переміщуватися вздовж

вала якоря і повертатися у початкове положення зворотною пружиною. У разі

ускладненого переміщення приводу частину вала, що доступна, очищають від

бруду і покривають шаром пластичного мастила. Оглядають шестерню муфти вільного ходу

на наявність викрашування або скалу зубів. Перевіряють осьовий люфт валу

якоря, котрий не повинен перевищувати 1 мм. У разі якщо тяглове реле має рознімну

конструкцію, знімають його кришку і оглядають стан контактних болтів на

наявність слідів спрацювання або підгоряння. За необхідності їх поверхню

зачищають шліфувальним папером, що має мілкозернисту основу. Якщо поверхня

контактних болтів має значне спрацювання, їх повертають на 180º, а

контактний диск обертають іншим боком. Далі електричний стартер піддають

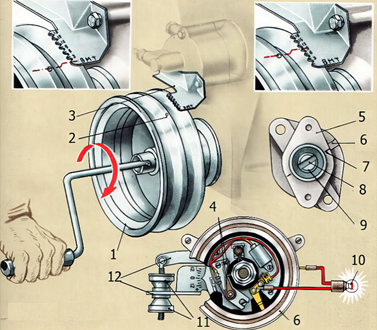

регулюванню. Перевірка

і регулювання приводу стартера. Якість

регулювання приводу стартера перевіряють за положенням шестерні приводу

відносно упору на валу якоря в момент замикання контактів тяглового реле або

вмикача. Для цього з’єднують 12-вольтову або 24-вольтову (залежно від

величини напруги у бортовій мережі) лампочку одним проводом із вільним

вивідним затискувачем (болтом) обмоток тяглового реле або із затискувачем

вмикача й іншим проводом із плюсовим вивідним штирем акумуляторної батареї. Розташовують між шестернею приводу і

упором по черзі прокладки товщиною, яка відповідає максимальному і

мінімальному величинам зазорів, що допускається між даними деталями, і

торкаючись корпусу стартера наконечником вільного кінця дроту, що підключений

до мінусового затискувача акумуляторної батареї, замикають електричний

ланцюг. Під час перевірки стартерів СТ103А-01, СТ212-А, СТ212-Б, СТ212-Р1,

СТ222, СТ253, СТ362 у момент замикання електричного ланцюга спрацьовує

тяглове реле. Під час перевірки стартерів типу СТ204 після замикання

електричного ланцюга необхідно натиснути до упору рукою на важіль приводу

включення муфти вільного ходу. У разі, якщо привід відрегульований

правильно, під час встановлення прокладки максимальної товщини контакти не

мають замикатись (контрольна лампочка не світиться), і навпаки, під час

встановлення прокладки мінімальної товщини контакти повинні замикатись

(контрольна лампочка світиться). Замикання контактів реле або вмикача під час

зазору, що перевищує максимальне допустиме значення, або їх не замикання у

разі мінімально допустимої величини зазору вказує на необхідність регулювання

приводу стартера.

Після завершення регулювання стартер

встановлюється на двигун і до нього підключається живлення від акумуляторної

батареї. Обслуговування

світлотехнічних приладів світлової та звукової сигналізації. У

процесі експлуатації автотракторної техніки дуже важливо дотримуватися правил

обслуговування світлотехнічних приладів і періодично контролювати та

регулювати їх параметри. Під час проведення операцій щоденного технічного

обслуговування (ЩТО) необхідно очищувати від бруду розсіювачі світлотехнічних

приладів. Протирати та мити їх слід дуже обережно, оскільки можна пошкодити

поверхню, особливо на розсіювачах, що виготовлені із пластмаси, залишками

піску та пилу. Наявність подряпин і потертостей може погіршувати

світлотехнічні характеристики приладів. Під час ЩТО послідовно перевіряють

працездатність кожного світлотехнічного приладу, а також приладів світлової

та звукової сигналізації. Під час проведення операцій ТО-1

виконують операції ЩТО, перевіряють кріплення фар, передніх покажчиків

повороту і підфарників, задніх ліхтарів та ліхтаря заднього ходу, покажчика

гальмування, центрального перемикача світла, перемикача покажчиків повороту і

вмикача аварійної сигналізації. Під час проведення операцій ТО-2

спочатку виконують операції, що передбачені ТО-1, а далі перевіряють

правильність встановлення і підключення протитуманних фар, здійснюють

вимірювання сили світла всіх фар у штатному режимі роботи, перевіряють

надійність штекерних та гвинтових з'єднань, якість ізоляції, працездатність

звукової сигналізації, правильність регулювання променю світла фар. На величину світлового потоку

світлотехнічних приладів великий вплив надає напруга, яку виробляє

генераторна установка, тому під час виконання операцій ТO-1 і ТО-2 у першу

чергу необхідно перевірити величину напруги на виході генератора. Наступний

важливий момент – перевірка величини падіння напруги у силових ланцюгах

світлових приладів. Падіння величини напруги у електричному колі від вмикача

світла до ламп потужністю

Найчастіше під час проведення операцій

ТО-2 доводиться здійснювати регулювання променю світла фар внаслідок його

порушення у процесі експлуатації. Оскільки неправильне встановлення фар у

темну пору доби підвищує вірогідність ДТП. Порушення встановлення фар

пов’язане із послабленням або само- відкручуванням їх кріплення, зміщенням

центру ваги машини внаслідок просідання підвіски, а також заміною джерела

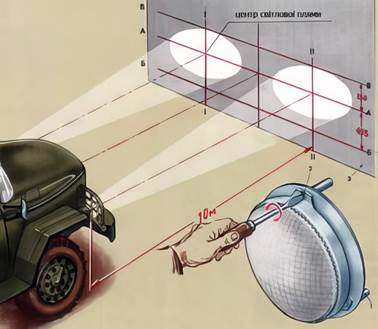

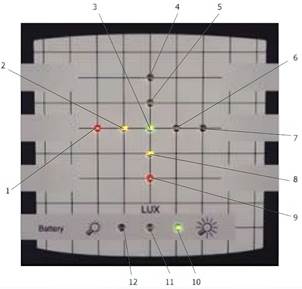

світла. Перевірка і

регулювання проміння світла фар. Перевірку і

регулювання фар здійснюють під час ТО-2 за допомогою приладів типу ПРАФ-9 або

екрана шириною 2.5 м і висотою 1,5 м (рис. 3.138), що спеціально розмічається

і відповідає розташуванню фар на машині. Для перевірки машину без навантаження встановлюють

на рівний майданчик на відстані 10 м від поверхні екрана або стіни до

розсіювачів фар. Водночас площина екрана має бути перпендикулярною

майданчику. Перед перевіркою у пневматичних шинах встановлюють тиск повітря,

що відповідає інструкції із експлуатації. На екрані наносять вертикальну лінію,

яка збігається з поздовжньою віссю автомобіля. З обох боків від неї наносять

ще дві вертикальні лінії I-I і II-II на

однаковій відстані, яка дорівнює відстані між фарами. Далі на екрані

наносяться три горизонтальні лінії: В-В на рівні висоти центрів фар від

поверхні майданчика, на 150 мм нижче від нього – А-А центрів світлових плям

від дальнього світла і лінію Б-Б, котра наноситься на 435 мм нижче лінії А-А

і є лінією центрів світлових плям під час увімкненого ближнього світла. Після підготовки екрана вмикають

дальнє світло і, закривши праву фару матеріалом, що не пропускає світло,

регулюють промінь світла лівої фари так, щоб центр світлової плями збігся з

точкою пересічення горизонтальної лінії А-А з вертикальною лінією I-I. Так

само здійснюють регулювання правої фари, але в неї центр світлової плями має

знаходитися на пересіченні ліній А-А і II-II. За необхідності за допомогою

регулювальних гвинтів 1 і 2 здійснюють регулювання положення фари, шляхом її

повороту відносно кронштейна або оптичного елементу. Після завершення

регулювання перевіряють промінь світла обох фар одночасно, далі їх

закріплюють і перевіряють повторно. Якщо оптичний елемент встановлений

правильно, то під час вмикання ближнього світла центри світлових плям мають

знаходитися в точках пересічення горизонтальної лінії Б-Б і вертикальних

ліній I-I і II-II. У разі зміщення плям ближнього світла

фар відносно лінії Б-Б за правильно відрегульованого дальнього світла,

перевіряють посадку лампи в фарі.

Регулювання

звукового сигналу. На

звукових сигналах мембранного типу сила та тональність звуку регулюють за

допомогою регулювальних гвинтів шляхом зміни величини зазору між контактами

переривника, а також між якорем і електромагнітом. За такої умови величина

номінального зазору між якорем і електромагнітом становить 0,35–0,40 мм.

Збільшення величини зазору призводить до зростання сили звуку, що викликає

ризьке збільшення сили струму. Регулювання величини зазору між якорем

і електромагнітом здійснюють за знятої кришки корпусу сигналу. Для цього

послабляють контргайку і обертають викруткою регулювальний гвинт (рис.

3.140). Зазор між контактами переривника регулюють за допомогою бокового

гвинта, що розташований позаду корпусу. Для збільшення частоти коливань

мембрани і сили струму величину зазору необхідно зменшувати і навпаки.

Денсиметр

КІ-13951. Денсиметр (рис. 3.132) призначений

для визначення густини електроліту в акумуляторних батареях. Він складається

із ареометра, що розміщений у скляному циліндрі, гумової груші і гумової

пробки з ебонітовим наконечником у вигляді трубки. Скляна

трубка. Призначена для вимірювання рівня

електроліту в акумуляторних батареях. Це прилад (рис. 3.130), який має скляну

прозору трубку діаметром 5 мм і довжиною 200–250 мм. На одному з кінців

трубки нанесені позначки 10 і 15 мм. Для вимірювання рівня електроліту

трубку занурюють в акумулятор до упору в захисний щиток і закривають верхній

кінець пальцем. Вийнявши трубку із акумулятора за висотою стовпчика

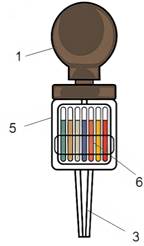

електроліту, роблять висновок щодо наявності електроліту в акумуляторі. Комплект Е412. Комплект Е412 (рис. 3.141) призначений для

обслуговування стартерних акумуляторних батарей, що мають ємність від 45 до 190

А·год, густину електроліту від 1,19 до 1,31 г/см3 і номінальну

напругу 12 В. Комплект складається із акумуляторного пробника Е-107,

денсиметра ПЕ-2 або ПЕ-1, поліетиленової ємності на 2,5 л, двох гайкових

ключів, скляної трубки для вимірювання рівня електроліту, гумової груші для

відсмоктування електроліту. Комплект можна легко переносити.

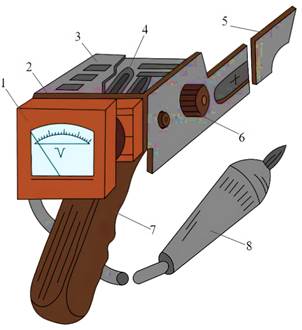

Навантажувальна

вилка ЛЕ-2. Вилка

(рис. 3.142) призначена для перевірки технічного стану та ступеня

зарядженості стартерних акумуляторних батарей ємністю від 42 до 135 А·год. Складається

із вольтметра 2, що має двосторонню шкалу для вимірювання електрорушійної

сили кожного окремо взятого акумулятора. Розміщення нульової позначки

посередині шкали дозволяє виконувати виміри, не дотримуючись полярності. Для

забезпечення контакту із вивідними штирями акумулятора та кріплення

вольтметра прилад має ніжки 6. У середині захисного кожуха вилки

розміщені два навантажувальних опори 0,018–0,020 Ом для перевірки

акумуляторних батарей ємністю 42– 65 А·год і 0,010–0,012 Ом для перевірки

батарей ємністю 70–100 А·год. Під час паралельного вмикання обох

навантажувальних опорів перевіряють батареї ємністю 100–135 А·год. Опори виготовлені із ніхромового

дроту. Водночас один з кінців дроту постійно з’єднаний з контактною ніжкою,

інший – закріплений у головці гвинта, що ізольований від контактної ніжки.

Вмикання опору відбувається за допомогою контактних гайок. Під час завертання

гайки своїми торцями створюють електричний контакт між гвинтом і контактною

ніжкою. Для захисту від опіків навантажувальна вилка має металевий

кожух, який закриває опори.

Акумуляторні

пробники. Для перевірки технічного стану стартерних

акумуляторних батарей ємністю до 190 А·год, які мають приховані міжелементні

перемички, або батарей у моноблоці із загальною кришкою, під якою знаходяться

міжелементні перемички, а також для вимірювання величини напруги генераторної

установки використовують акумуляторний пробник Е107 (рис. 3.143).

Пробник розрахований на експлуатацію за

температури навколишнього середовища від + 1 до +35ºС, атмосферного

тиску 750 Акумуляторний пробник Е108 (рис.

3.144) призначений для перевірки технічного стану стартерних акумуляторних

батарей номінальною ємністю до 190 А·год, котрі мають відкриті міжелементні

перемички.

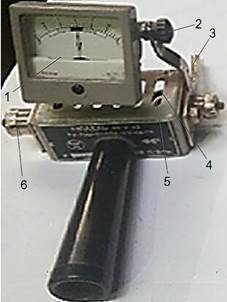

Для перевірки технічного стану

генераторних установок, реле-регуляторів та електричних стартерів також дуже

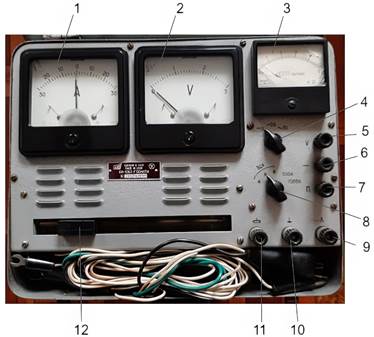

поширено використовують прилади типу Е214 і Е236. Прилад

Е-214 (рис. 3.145) призначений для перевірки

технічного стану системи електрообладнання тракторів і автомобілів із

номінальною напругою 12 і 24 В, зокрема: генераторів, що мають потужність до

800 Вт, реле-регуляторів, електричних стартерів потужністю до 5,2 кВт,

переривників-розподільників системи запалювання, котушок запалювання і

акумуляторних батарей. Він дозволяє здійснювати контроль опору ізоляції

приладів електрообладнання, вимірювати величину їх опору, ємності, напруги,

сили струму, частоту обертання, а також кут замкненого стану контактів

переривника. У ньому передбачена функція вимірювання навантаження

генераторної установки під час її перевірки. Підключення приладу здійснюють

під час непрацюючого двигуна.

Для перевірки технічного стану якорів

електричних стартерів та роторів генераторів використовують прилад Е236 (рис.

3.146), який можна застосовувати під час проведення операцій ТО та ремонту

генераторних установок і електричних стартерів.

Переносний

вольтамперметр КІ-1093. Переносний

вольтамперметр КІ-1093 призначений для перевірки технічного стану

генераторів, стартерів та реле-регуляторів. Технічний стан генератора

визначається за величиною напруги, яку він здатний вироблять на відповідній

частоті обертання колінчастого вала двигуна, та величиною струму

навантаження. Величини напруги і струму фіксуються відповідними приладами

вольтамперметра (рис. 3.147).

Перевірку технічного стану стартерів здійснюють

у режимі їх повного гальмування. Під час перевірки визначається найбільший

обертовий момент та величина струму, яка при цьому споживається. Технічний стан реле-регуляторів

визначають під час роботи двигуна на номінальному швидкісному режимі навантаження

шляхом визначення

за показами вольтметра величини напруги за повного навантаження генератора.

Водночас навантаження генератора встановлюється за допомогою реостата, що

вмонтований у прилад, і контролюється амперметром. Прилади

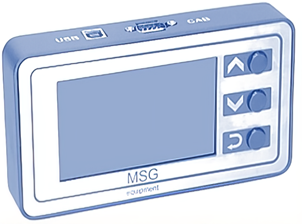

для перевірки працездатності генераторних установок і стартерів. Реле регулятори напруги перевіряють за допомогою

спеціальних тестерів. Одним з таких тестерів є MS016 – тестер для перевірки

реле-регуляторів та генераторів. Тестер MS016 (рис. 3.148) це компактний

багатофункціональний прилад, котрий призначений для експрес-діагностики

автомобільних генераторів напругою 12 і 24 В, генераторів системи

«старт-стоп» 12 В та стартерів безпосередньо на автомобілі.

Тестер

дозволяє оцінити працездатність регуляторів напруги, окремо від генератора, а

також зчитувати та зберігати дані, які передаються по шині LIN автомобіля. Тестер забезпечений базою даних

регуляторів напруги з інформацією про підключення тестера до регулятора

напруги. Зчитування та збереження даних, які передаються по шині LIN автомобіля

(функція «LIN analyzer»). Під час використання кабелю MS-33503 тестер дозволяє діагностувати стартер на автомобілі

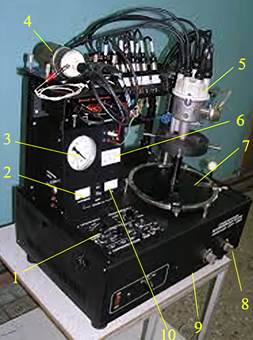

без його демонтажу або на стенді, що забезпечує його фіксацію та живлення. Стенди

для перевірки технічного стану приладів системи електрообладнання. Для перевірки

технічного стану і регулювання приладів системи електрообладнання, що були

зняті із машин, застосовують стенди Е242 і 532-2М.

Стенд Е242 (рис. 3.149) дозволяє

перевіряти генераторні установки із номінальною напругою 14 і 28 В та потужністю

не більше 1 кВт, реле-регулятори, електричні стартери потужністю до 10 кВт,

реле-переривники покажчиків повороту, резистори та напівпровідникові прилади,

що належать до системи електрообладнання тракторів і автомобілів.

Стенд Е-250М-02 (рис. 3.150)

призначений для перевірки технічного стану приладів системи електрообладнання,

що зняті з машини, під час проведення операцій ТО або ремонту. Цей стенд

дозволяє здійснювати перевірку та регулювання генераторів на холостому ходу і

під навантаженням, стартерів у режимі холостого ходу і повного гальмування,

реле-регуляторів, тяглових реле вмикання стартерів, комутаційних реле,

електроприводів агрегатів автомобілів, обмоток якорів, напівпровідникових

приладів, резисторів. Стенд має мікропроцесорне керування,

цифрову обробку сигналу і без- провідний зв'язок з комп’ютером. Принцип роботи стенду полягає в

імітації робочих режимів і вимірювання вихідних характеристик приладів

електрообладнання для перевірки їх технічного стану та пошуку несправностей.

Контрольно-випробувальний електричний

стенд ЕВ380 (рис. 3.151) для перевірки

технічного стану генераторів та стартерів напругою 12 і 24 В, а також інших

приладів системи електрообладнання автомобілів. Компактні габарити стенда

дозволяють встановлювати його на слюсарному верстаті. Для перевірки технічного стану

генератора, його знімають з автомобіля і встановлюють на стенд. Далі

запускають електричний двигун стенда і за допомогою реостату встановлюють

вихідну напругу 13 В, доводячи частоту обертання ротора стенда до 6 тисяч

об/хв. Дають генератору попрацювати на такій частоті орієнтовно 10 хвилин,

після чого вимірюють силу струму, яка припадає на віддачу. У технічно

справного генератора величина струму на виході має бути не менш 80 ампер.

Менші значення величини струму свідчать про наявність проблем в обмотках

статора або ротора. У такому випадку для виявлення несправності потрібно

провести ретельне діагностування.

Комплект

приладів для перевірки свічок запалювання. Комплект

приладів Е203 (рис. 3.152) призначений для очищення та перевірки стану свічок

запалювання карбюраторних двигунів. Він складається із двох пристроїв, які

дозволяють здійснювати випробування свічок. Перше пристосування Е203.О

служить для очищення теплового конуса свічки запалювання за допомогою

струменя піску, що подається під тиском 3–6 кгс/см2 із витратою

повітря 50 л/хв. Друге пристосування Е302.П – для перевірки безперервності

іскроутворення та герметичності за тиску до 16 кгс/см2. Для

забезпечення ефективної роботи цих пристосувань потрібний повітряний

компресор із продуктивністю до 100 л/хв здатний створювати тиск повітря до 15

кгс/см2.

Стенд

для перевірки технічного стану приладів системи запалювання. Для перевірки

технічного стану та контролю основних електричних параметрів приладів

класичних (контактних), безконтактних із магнітоелектричним датчиком моменту

іскроутворення і датчиком Холла, транзисторних і тиристорних систем

запалювання, що зняті із двигуна, використовують універсальний стенд СПЗ-16

(рис. 3.153).

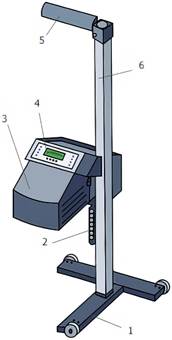

Прилад для перевірки і регулювання

променя світла фар моделі ОПК. Цей

прилад служить для перевірки технічного стану та регулювання зовнішніх

світлових приладів (фар ближнього і дальнього світла, покажчиків повороту та

гальмування, габаритних ліхтарів, протитуманних фар). Результати вимірювань

виводяться на рідинно-кристалічний дисплей. Прилад має вихід для передачі

результатів за допомогою інтерфейсу RS-232

на комп’ютер лінії технічного контролю. Загальний вигляд приладу для перевірки і регулювання променів світла

фар моделі ОПК (ГАРО) наведений на

рис. 3.154. Прилад

складається з основи 20 на колесах, стійки

19, яка

встановлена вертикально на основі, оптичної

камери 9 з панеллю

керування 8 і пристосування

для орієнтації 10.

Прилади для перевірки і регулювання

променів світла фар LITE 1.2, LITE 3 (MAHA). На

відміну від інших приладів, що служать для перевірки і регулювання променю

світла фар, керування роботою приладів LITE (MAНA)

здійснюється мікропроцесором. Камера, що вмонтована у корпус приладу, сканує

зображення променю світла фари. Точність встановлення фар перевіряють і за

допомогою оптичного екрана. Значення вимірювань можуть бути передані через

спеціальне рознімання на зовнішній комп’ютер, що має відповідне програмне

забезпечення. Загальний вигляд приладів LITE 1.2

і LITE 3

показано на рис. 3.155, 3.156. Прилад складається зі стійки 6, яка є

фасонним профілем з напрямними. Усередині

стійки розміщено противагу, за допомогою якої корпус автоматичним стопорінням

може бути встановлений на потрібну висоту. Сама стійка має можливість

обертатися відносно пересувної опори, що полегшує орієнтацію приладу відносно

автомобіля. Для забезпечення суміщення поздовжньої

осі оптичної камери з віссю положення фар у горизонтальної площині прилад у

своїй верхній частині має спеціальне пристосування для орієнтації у вигляді

дзеркала 5. За допомогою

цього пристосування прилад встановлюється відносно автомобіля.

Оптична камера 3 встановлена на стійці

6, котра має пересувний штатив і може за його допомогою переміщуватися за висотою

стійки, що забезпечує можливість суміщення оптичної осі лінзи з віссю

відрахування фар за висотою.

Над оптичною камерою розміщена панель

керування 4 з клавішами, що дозволяють здійснювати запис результатів

перевірок ближнього, дальнього і протитуманного світла (рис. 3.157). Під час здійснення перевірки сили

світлового потоку фар натискується відповідна клавіша на панелі керування.

Після чого камера у корпусі приладу починає сканувати розподіл світла фари,