|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.5.

Діагностування і технічне обслуговування системи живлення 3.5.1. Параметри технічного стану системи живлення дизельного і

карбюраторного двигунів 3.5.2. Діагностування систем живлення. Обладнання, прилади,

пристосування, інструмент 3.5.4. Операції технічного обслуговування електронної системи

впорскування палива

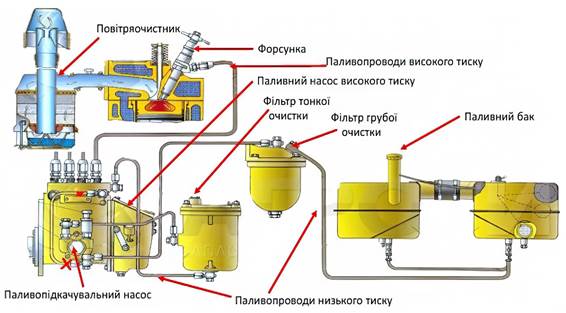

• герметичністю системи паливоподання,

тиском впорскування палива і якістю його розпилювання форсунками; • максимальним тиском, що розвивається

паливопідкачувальним насосом; • пропускною здатністю фільтрувальних

елементів фільтрів тонкого очищення палива; • станом перепускного клапана; • зносом прецизійних пар; • роботою турбокомпресора; • частотою обертання кулачкового вала

паливного насоса високого тиску та продуктивністю його елементів (секцій); • ступенем нерівномірності подання

палива елементами насоса; • витратою палива; • кутом випередження подання палива в

циліндри двигуна.

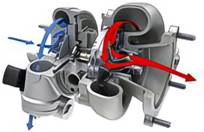

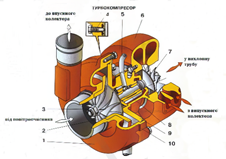

Зниження

тиску наддування повітря у впускному трубопроводі,

підвищений шум, що добре прослуховується під час обертання ротора

турбокомпресора відразу після зупинення двигуна, вказує на його несправність.

Турбокомпресор також піддається ремонту, якщо спостерігається поява оливних

плям або нагару в місцях спряження компресора із

корпусом вальниць. Це

вказує на залягання ущільнювальних кілець. Зниження тиску в системі мащення

менше 0,15 МПа

вказує на спрацювання вальниць або засмічення фільтра.

Герметичність

системи живлення дизельних двигунів має особливе

значення. Підсмоктування повітря у впускній частині системи (від паливного

бака до паливопідкачувального насоса) призводить до порушення роботи паливної

апаратури, а негерметичність частини системи, яка перебуває під тиском (від

паливопідкачувального насоса до форсунок) спричинює підтікання і перевитрату

палива. Під час підсмоктування до системи паливоподання повітря ускладнюється

запуск двигуна, а його робота супроводжується стуками у циліндрах, перебоями

і підвищеною димністю відпрацьованих газів. Окрім того, причиною димного

вихлопу дизельних двигунів також є: неповне згоряння палива внаслідок

незадовільної роботи форсунок, занадто раннє або, навпаки, пізнє впорскування

палива в циліндри, надмірне подання палива, нестача повітря (сильне

засмічення повітроочисника).

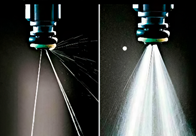

Тиск

впорскування палива і якість його розпилення форсунками в

процесі експлуатації можуть порушуватися внаслідок зависання голки

розпилювача. У разі її зависання у верхньому (відчиненому) положенні, паливо

погано розпилюється, збільшується тривалість впорскування і із вихлопної

труби викидаються клуби чорного диму. Під час зависання голки в нижньому

(зачинення) положенні паливо не впорскується в циліндр, різко зменшується

частота обертання колінчастого вала двигуна, а в паливній системі з'являється

стукіт.

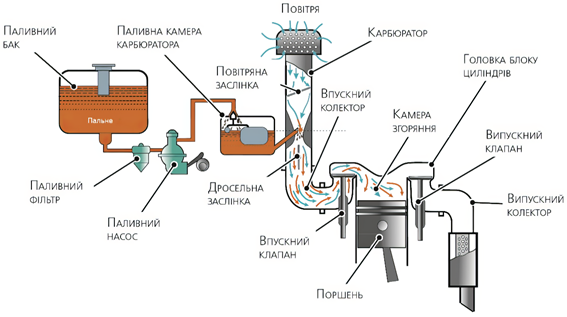

Дослідження надійності і довговічності

систем живлення карбюраторних двигунів показали, що близько 50% всіх відмов

системи живлення є наслідком засмічення бензину. Характерними

відмовами, що спричиняються засміченням бензину, є порушення герметичності

клапанів карбюратора і паливного насоса, а також зміна пропускної здатності

дозувальних елементів. Механічні домішки, що містяться в бензині, впливають

на інтенсивність утворення нагару в камерах згоряння та днищах поршнів, а

також сприяють утворенню відкладень у всмоктувальних трубопроводах.

Засмічення бензину переважно відбувається в паливних баках продуктами

корозії. Для запобігання накопиченню осадів у баку, об'єм заправки має

дорівнювати добовій витраті палива. Окрім того, під час експлуатації

автомобіля в пильних умовах потрібно щодня зливати відстій із

фільтра-відстійника.

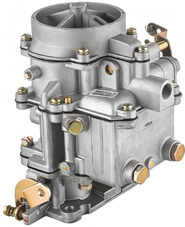

Справний і правильно відрегульований

карбюратор має забезпечувати легкий пуск двигуна, його стійку роботу на всіх

режимах навантаження, одержання повної потужності і високої економічності

двигуна. Висота і стабільність рівня палива у

поплавцевій камері карбюратора значно впливає на якість роботи карбюратора,

особливо на малій частоті обертання колінчастого вала двигуна. Діагностування

системи живлення дизельних двигунів.

Діагностування технічного стану системи живлення дизельних двигунів, як

правило, здійснюють під час проведення операцій ТО-2 автомобілів, ТО-3

тракторів та СТО комбайнів.

Водночас послідовність операцій має

бути такою, щоб затрати часу на пошук та усунення несправностей були

мінімальні.

На

дизельних двигунах, що працюють з турбокомпресором (рис. 3.53), під

час роботи з повним навантаженням і за номінальної частоти обертання

колінчастого вала тиск наддування

повітря, що вимірюється у впускному трубопроводі, має бути в межах 0,045‒0,065

МПа. Окрім того, у справного турбокомпресора після досягнення максимальної

частоти обертання колінчастого вала двигуна і вимкнення подання палива

«вибіг» (продовження обертання ротора) має бути не менше 20 с. Менший час

обертання ротора свідчить про відкладення нагару або смолянистих речовин у

корпусі турбокомпресора або граничне спрацювання його підшипників (рис.

3.54).

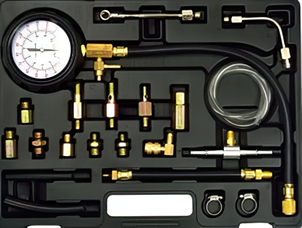

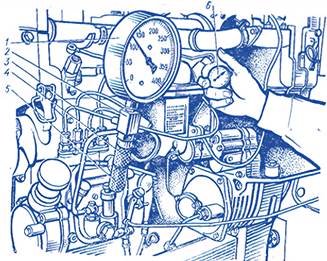

Перевірка

технічного стану паливопідкачувального насоса, перепускного клапана і

фільтрів тонкого очищення палива. Для перевірки запускають

двигун і під час роботи на максимальному швидкісному режимі навантажують його

до досягнення номінальної частоти обертання колінчастого вала. За відсутності пристосування для

навантаження, знімають фільтр грубого очищення повітря і, прикриваючи впускну

трубу очисника повітря заслінкою, імітують навантаження. Далі відкривають

зливний вентиль (рис. 3.55) на фільтрах тонкого очищення (як під час

видалення повітря із системи паливоподання) і спостерігають за струменем

палива, що буде витікати. Паливо має витікати під напором, а

струмінь має бути безперервним і не мати бульбашок повітря. У випадку слабкого напору і наявності

повітря в паливі за допомогою тестера-манометра GEKO G02503 (рис. 3.56)

перевіряють технічний стан перепускного клапана, паливопідкачувального насоса

і фільтрів тонкого очищення палива. Для цього із корпусу фільтра вигвинчують

штуцер кріплення нагнітального паливопроводу і штуцером приєднують

тестер-манометр до нагнітальної магістралі (рис. 3.57).

Перевіряють стан паливопідкачувального

насоса і перепускного клапана. Провертаючи колінчастий вал двигуна під час

вимкненого подання палива, фіксують максимальний показ манометра

пристосування (в момент періодичних коливань стрілки відбувається

спрацьовування перепускного клапана).

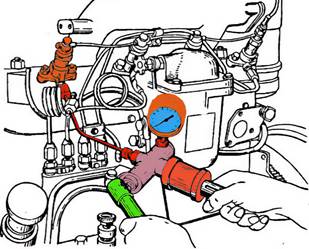

Перевірка

технічного стану системи подання палива низького тиску. Під

час перевірки один зі шлангів тестер-манометра GEKO G02503 (рис. 3.56) приєднують перед фільтром тонкого

очищення палива (рис. 3.57), а другий, використовуючи триходовий кран (рис.

3.58), після фільтра. відкривають вентиль фільтра та триходовий кран приладу

і прокачують паливо ручним насосом підкачувальної помпи. Потім переводять

триходовий кран у положення для вимірювання тиску палива до фільтра і після

фільтра. Стан системи подання палива низького

тиску перевіряють за номінальної частоти обертання колінчастого вала і за

максимального подання палива.

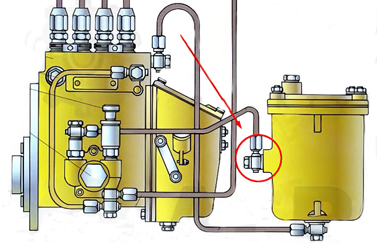

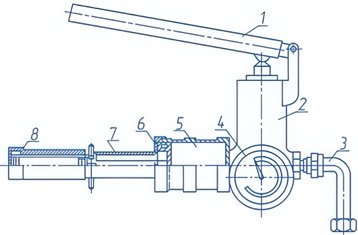

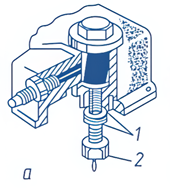

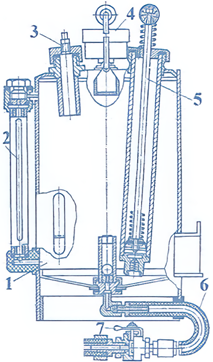

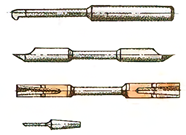

Перевірка

прецизійних пар паливного насоса високого тиску (ПНВТ).

Перевірку технічного стану плунжерних пар здійснюють за допомогою пристосування КИ-430 (рис. 3.59, а) або

КИ-16301А (рис. 3.59, б). Для перевірки від'єднують паливопровід високого

тиску від насосної секції, що перевіряється, і під'єднують її до

пристосування. На решті секцій паливного насоса послабляють затяжку гайок

паливопроводів.

Для двигунів з паливною системою Common Rail

використовують прилади з манометрами розрахованими на тиск від 250 МПа (рис.

3.60).

Перевірка

герметичності плунжерних пар і нагнітальних клапанів.

Пристрій КИ-4802 (рис. 3.61) установлюють на секцію пари, що перевіряється,

замість паливопровода форсунки. Після цього вмикають подання палива,

прокручують колінчастий вал дизеля (250‒300 хв-1)

пусковим пристроєм і в момент початку коливання стрілки манометра вимикають

подання палива, потім вмикають її і плавно збільшують тиск до 30 МПа. Тиск,

що розвивається плунжерними парами для дизелів ЯМЗ-240Б, СМД-62, Д-240 і

Д-65Н, має бути не нижче 30 МПа. Якщо він виявиться меншим, плунжерну пару

заміняють.

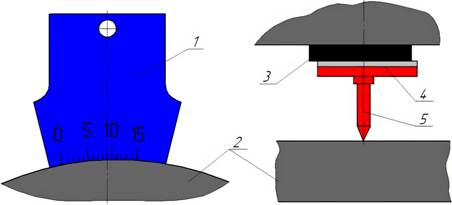

Перевірка

тиску початку впорскування палива форсункою без зняття її з дизеля. Форсунку,

що не працює, визначають шляхом відкручування почергово на 1-2 оберти гайки

кріплення паливопроводів високого тиску на штуцерах паливних насосів або за

пульсацією стінок паливопроводів високого тиску. За допомогою пристосування КИ-9917

(рис. 3.62) технічний стан форсунок можна перевіряти безпосередньо на двигуні

без їх зняття. Для перевірки за допомогою накидної гайки паливопроводу

високого тиску пристосування під'єднують до форсунки, що перевіряється.

Натискаючи на важіль пристосування, нагнітають паливо в паливопровід високого

тиску. Як тільки тиск палива у паливопроводі почне хоч трішки перевищувати

тиск, на який відрегульоване зусилля натягу пружини форсунки, починається

впорскування палива. Тиск початку підняття голки розпилювача визначають за

максимальним відхиленням стрілки манометра.

Перевірка

технічного стану всережимного регулятора ПНВТ.

Завантажують дизель повільним прикриттям впускної труби повітроочисника

металевою пластиною. Потім за тахометром ТЧ-10-Р (рис. 3.63) (за відсутності

щиткового тахометра) заміряють частоту обертання ВВП і

визначають частоту обертання колінчастого вала за залежністю:

Якщо це значення виходить за межі,

регулювання потрібно відрегулювати та випробувати паливний насос високого

тиску на стенді. Перевірка

герметичності повітроочисника і впускного тракту.

Перевірка герметичності повітроочисника і впускного тракту проводиться за

допомогою димогенератора JTC 6856 (рис. 3.64) на непрацюючому двигуні.

Димогенератор заповнюється моторною оливою і підключається до акумуляторної

батареї. Під час роботи димогенератор створює густий дим, яким заповнюють

порожнини повітроочисника і впускного тракту. Нещільності виявляють за

виходом диму з них. Під час виявлення таких нещільностей їх усувають

підтягуванням або заміною складальних елементів повітроочисника або впускного

тракту.

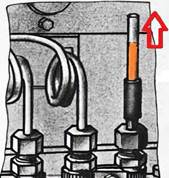

Перевірка

засміченості повітроочисника.

Перевірка засміченості повітроочисника

проводиться за допомогою індикаторів засміченості повітроочисників ІЗВ-500,

ІЗВ-600, ІЗВ-700 (рис. 3.65). Індикатор встановлюється на впускний тракт

двигуна. Сигнальним пристроєм індикатора є барабан червоного кольору

(сигнальне положення). У верхній частині індикатора розміщено диск з

накаткою, який призначений для повороту барабана в робоче положення. Диск

повертається до упору в напрямі, що вказано стрілкою і відпускається. Барабан

залишається зафіксованим в цьому положенні і автоматично переводиться в

сигнальне положення тільки за досягнення гранично допустимого засмічення

повітроочисника. Водночас у вікнах індикатора з’являється червоне

забарвлення, що означає необхідність проведення технічного обслугоування

повітроочисника. На сучасних двигунах засміченість

повітроочисника контролюється постійно під час роботи двигуна за допомогою

датчика засміченості (рис. 3.66), який встановлюється у впускний тракт.

Сигнал з датчика про забруднення повітроочисника візуалізує контрольна лампа

на панелі приладів машини.

Перевірка

технічного стану турбокомпресора. Для цього

вмикають подання палива і за допомогою автостетоскопа або на слух визначають

час вибігу ротора. Він має бути не менше 10 с у разі перевірки

автостетоскопом і не менше 5 с у разі перевірки на слух. Тиск повітря (наддування)

заміряють спеціальними манометрами (рис. 3.67).

Герметичність,

тиск, що розвивається, і продуктивність паливного насоса карбюраторних

двигунів – це ознаки, за якими можна визначити

його технічний стан. Тиск, що розвивається паливним насосом, можна визначити безпосередньо

на двигуні за допомогою тестер-манометра GEKO G02501 (рис. 3.68). Для

перевірки від вхідного штуцера карбюратора та вихідного штуцера паливного

насоса від'єднують паливопровід і на його місце встановлюють тестер-манометр

GEKO G02501. Прогрівають до робочої температури двигун і за малої частоти

обертання колінчастого вала в режимі холостого ходу за показаннями манометра

визначають тиск, що розвиває паливний насос. Величина тиску має відповідати

даним, що наведено в табл. 3.14. Далі повністю загвинчують голку вентиля

приладу, зупиняють двигун і визначають за показаннями манометра падіння тиску

за 30 секунд.

Таблиця 3.14 Основні дані

паливних насосів карбюраторних двигунів

Дизельне паливо потрібно відстоювати

не менше 48 годин у спеціальних резервуарах. Під час роботи трактора в його

баку має залишитися не менше 20 л палива до наступної заправки. Потрапляння в

бак води, снігу не допускається. Видалення

повітря із системи паливоподання. Щоб видалити

повітря з системи живлення (рис. 3.70), за допомогою насоса ручного

підкачування нагнітають паливо, відкорковують на 2‒3

оберти і видаляють повітря з корпусу насоса.

Потім закорковують, відкривають кран

випуску повітря з фільтра тонкого очищення палива і за допомогою насоса

прокачують паливо до появи безперервної цівки. Перевірка

герметичності системи живлення. Перевірку

здійснюють зовнішнім оглядом приладів та паливопроводів системи живлення для

виявлення місць підтікання палива. Усувають підтікання палива шляхом

підтягування стяжних хомутів у місцях з'єднання паливопроводів, послабленого

кріплення або заміни прокладок.

Очищення

і промивання фільтра-відстійника. Для очищення

фільтра відкорковують отвір для зливу відстою і зливають його у заздалегідь

підготовлену місткість (рис. 3.71), після чого відгвинчують болт накривки

фільтра і знімають його корпус, виймають фільтрувальний елемент та пружину.

Фільтрувальний елемент промивають у чистому неетильованому бензині (ацетоні)

і продувають стиснутим повітрям. Корпус очищають від осадів, промивають і

складають фільтр. Очищення

і промивання фільтра тонкого очищення палива. Для

очищення фільтра відгвинчують гайку і знімають стакан-відстійник (рис. 3.72).

При цьому слід бути дуже обережним,

щоб не пошкодити прокладку, яка забезпечує герметичність з'єднання

стакана-відстійника з накривкою. Виймають керамічний фільтрувальний елемент.

Промивають його у чистому неетильованому бензині (ацетоні) і продувають

стиснутим повітрям. Стакан-відстійник, пружину, прокладку очищують від бруду

та відкладень і також промивають у бензині. Після складання фільтра

загвинчують гайку кріплення і заповнюють фільтр паливом за допомогою

бензонасоса.

Очищення

і промивання повітряного фільтра. Для

обслуговування повітряний фільтр знімають з двигуна (на двигунах ЗИЛ-130 і

ЗИЛ-508 відокремлюють патрубок відбору повітря до компресора), для цього

відгвинчують спочатку гвинт-баранець, а потім гайку-баранець; на двигунах

ЗМЗ-53 і ЗМЗ-511 – відокремлюють шланг, який іде від термовакуумного вимикача

та роз'єднують хомути кріплення корпусу фільтра і перехідної коробки. Знімають фільтрувальний елемент і

зливають оливу з корпусу фільтра у заздалегідь підготовлену місткість (рис.

3.73). Очищають корпус, деталі фільтра від

бруду та відкладень (рис. 3.74) і промивають неетильованим бензином.

Водночас на повітряних фільтрах, що мають паперові фільтрувальні елементи,

здійснюють заміну фільтрувального елемента (рис. 3.75).

У разі використовування

повітроочисників комбінованого типу, фільтрувальний елемент промивають до

повного усунення бруду, після чого занурюють в оливу, а потім надлишкам оливи

дають стекти. У корпус фільтра заливають свіжу або

відпрацьовану, але відстояну не менше доби, моторну оливу до рівня, що

зазначений мітками на корпусі. Установлюють фільтрувальний елемент, збирають

і закріплюють повітряний фільтр на карбюраторі.

Продування

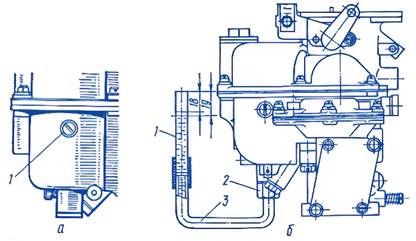

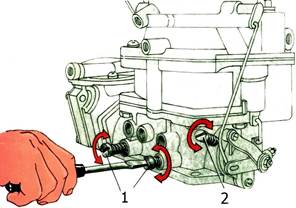

жиклерів карбюратора. На карбюраторах типу К-126 (рис.

3.76) знімають повітряний фільтр, відокремлюють урухомник повітряної заслінки

і знімають накривку поплавцевої камери з прокладкою. З корпусу поплавцевої

камери вигвинчують та продувають два паливних і два повітряних жиклери

системи холостого ходу, два паливних і два повітряних жиклери головної

дозувальної системи (по одному на кожну змішувальну камеру) (рис. 3.77).

З-під повітряних жиклерів головної дозувальної системи виймають дві

емульсійні трубки та продувають їх.

Також продувають канали системи

холостого ходу і економайзера,

після чого встановлюють на місце емульсійні трубки та жиклери і збирають

карбюратор. На

карбюраторах типу К-88 (рис. 3.78)

знімають повітряний фільтр та накривку поплавцевої камери з прокладкою,

відокремивши попередньо урухомник повітряної заслінки.

Вигвинчують і продувають стиснутим повітрям блок жиклерів холостого ходу, паливні та повітряні жиклери головної

дозувальної системи. Викручують розпилювач прискорювального

насоса, продувають його і канали системи холостого ходу. Знизу корпусу

поплавцевої камери виймають пробки-заглушки, після чого вигвинчують та

продувають жиклери повної потужності першої і другої змішувальних камер.

Вигвинчують, перевіряють герметичність і продувають жиклер економайзера. Далі

встановлюють на місце всі жиклери, що було вигвинчено, розпилювач, прокладку

і збирають карбюратор. Перевірка

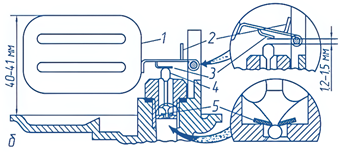

і регулювання рівня палива у поплавцевій камері карбюратора.

Рівень палива у поплавцевій камері (відстань від поверхні палива до площини

рознімання накривки та корпусу поплавцевої камери) чітко нормують для кожної

марки карбюратора.

• відгвинчують гвинти кріплення кришки

поплавцевої камери і знімають її. Водночас потрібно бути дуже обережним,

оскільки можна пошкодити прокладку, яка забезпечує герметичність з'єднання

кришки та корпусу поплавцевої камери; • регулюють положення поплавця: у

карбюраторів типу К-126 ‒ відгинанням

язичка, що впирається у торець голчастого клапана (рис. 3.80, б), у

карбюраторів типу К-88 – зміною кількості прокладок під гніздом голчастого

клапана (рис. 3.80, а); • встановлюють на місце прокладку та

кришку поплавцевої камери і загвинчують гвинти кріплення; • перевіряють рівень палива у

поплавцевій камері. Якщо величини, що будуть одержані, відповідають

нормативним значенням, приєднують привод заслінок і встановлюють повітряний

фільтр. У іншому випадку регулювання повторюють.

Перевірка

і регулювання приводу дросельної та повітряної заслінок. Для

полегшення перевірки з повітряного патрубка кришки поплавцевої камери

потрібно зняти повітряний фільтр. Далі натискають на педаль подання палива і,

стежачи через повітряну горловину карбюратора (рис. 3.81), переконуються у

тому, що дросельні заслінки були

до кінця відчинені, коли педаль не дійшла до підлоги на 3‒5 мм.

Відпускають педаль. Водночас заслінки мають зайняти положення, яке відповідає

малим обертам холостого ходу (важіль приводу заслінок вперся в упорний гвинт

дросельних заслінок).

Витягують до кінця ручку (на легкових

автомобілях може бути відсутня) керування дросельними заслінками і, стежачи

через повітряну горловину карбюратора, переконуються у тому, що дросельні

заслінки до кінця відчинені. Повертають ручку керування у початкове положення

до упору в панель. Заслінка має зайняти положення, яке відповідає мінімальним

обертам холостого ходу (важіль урухомника заслінок вперся в упорний гвинт). Витягують до кінця ручку керування

повітряною заслінкою і, стежачи через повітряну горловину карбюратора,

переконуються у тому, що заслінка до кінця зачинена. Встановлюють ручку

керування в початкове положення. За положення ручки, коли вона не дійшла на 1‒2 мм

до упору, повітряна заслінка має бути до кінця відчинена. У іншому випадку

здійснюють регулювання приводу заслінок зміною довжини тросиків. Регулювання

карбюратора на малу частоту обертання колінчастого вала на холостому ходу. Для

виконання операцій, що пов'язані із регулюванням, прогрівають двигун до

температури охолоджувальної рідини 80‒85°С і зупиняють

його. Загвинчують гвинти (гвинт) якості

пальної суміші (рис. 3.82) до кінця, але не надто туго, після чого

вигвинчують гвинти 2 карбюраторів типу К-88 на 3 оберти, а гвинт 2

карбюратори К-126Г – на 1,5‒2 оберти. Далі

запускають двигун і, обертаючи упорний гвинт дросельних заслінок 2,

встановлюють мінімально стійку частоту обертання колінчастого вала.

За допомогою гвинтів якості пальної

суміші регулюють її склад, для цього повільно загвинчують один із гвинтів 1

доти, доки двигун не почне працювати з явними перебоями, і вигвинчують цей

гвинт до початку стійкої роботи (зазвичай на 1/4 оберту). Потім ці операції

повторюють із гвинтом якості іншої змішувальної камери. Упорним гвинтом дросельних заслінок 2

встановлюють мінімально стійку частоту обертання колінчастого вала і

перевіряють правильність регулювання, для цього натискають на педаль подання

палива до упору і різко її відпускають. Якщо при цьому двигун зупиняється,

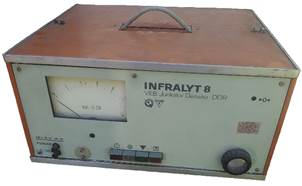

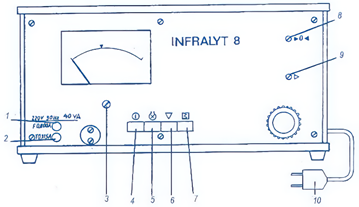

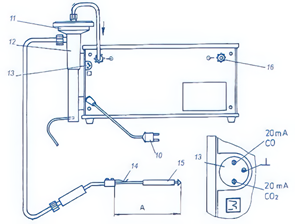

регулювання потрібно повторити. Перевірка

і регулювання карбюратора на наявність окису вуглецю і вуглеводню у

відпрацьованих газах. Вимірювання

здійснюють після здійснення регулювання карбюратора на малі оберти холостого

ходу на двох частотах обертання колінчастого вала: мінімальній nmin

і підвищеній nпід у діапазоні 2000 об/хв. Наявність окису вуглецю і вуглеводнів не

має перевищувати встановлених норм. Наявність вуглеводнів перевіряють за

допомогою газоаналізатора ГЛ-112, окису вуглецю ‒

приладом Infralyt-8 (рис. 3.83) або його модифікаціями, принцип дії яких

заснований на оптико-абсорбційному методі, тобто на вимірюванні величини

поглинання інфрачервоної енергії

випромінювання компонентами газу, що аналізується. Для порівняння у приладі є

канал, заповнений газом, який не поглинає інфрачервоне випромінювання.

Поглинання у вимірювальному каналі, що заповнений відпрацьованими газами,

створює різницю випромінювання в обох каналах газовимірювального приймача і

різні температуру та тиск. Різниця тиску перетворюється конденсатором на

електричний сигнал, який посилається і відбивається на вимірювальній шкалі

приладу. Наявність окису вуглецю у відпрацьованих газах регулюють збагаченням

або збідненням складу паливо-повітряної суміші на малій частоті обертання

колінчастого вала в режимі холостого ходу за допомогою регулювального гвинта

якості пальної суміші карбюратора. Водночас упорним гвинтом дросельних

заслінок установлюють задану частоту обертання.

Крім однокомпонентних газоаналізаторів

вихлопних газів також широко використовуються багатокомпонентні

газоаналізатори з електронними табло (рис. 3.84, рис. 3.85). Вони призначені

для періодичного контролю екологічних показників машини згідно з ДСТУ 4276:2004,

ДСТУ 4277:2004, що

працюють на бензині, газі або інших видах палива.

• вуглеводнів CH; • оксиду вуглецю CO; • оксиду азоту NO; • кисню O2;

• діоксиду вуглецю CO2.

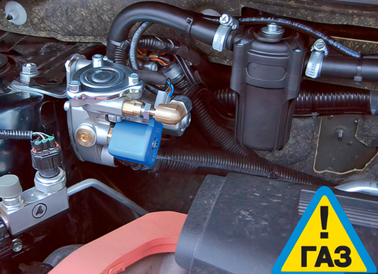

Перевірка

герметичності газобалонної установки. У

разі роботи двигуна на зрідженому або стиснутому газі,

потрібно щоденно перевіряти герметичність газобалонної установки.

Оскільки порушення герметичності установки є пожежо- і вибухонебезпечним, перевірку

здійснюють візуально і на слух за допомогою мильної емульсії й опресовуванням

під час проведення операцій щоденного технічного обслуговування. Водночас

вихід газу не допускається. Перевірка

герметичності оглядом і на слух. Перед виїздом з

парку відчиняють витратні вентилі й перевіряють герметичність магістрального

вентиля у закритому і відкритому положеннях, герметичність приладів газової

апаратури і з'єднувальної арматури. Також перевіряють герметичність

бензинового електромагнітного клапана та його з'єднань. Підтікання бензину не

допускається. Після повернення автомобіля в парк

очищають (за необхідністю) прилади газової апаратури від пилу та бруду і

зливають відстій з газового редуктора низького тиску через зливний кран у

нижній частині редуктора.

Перевірка

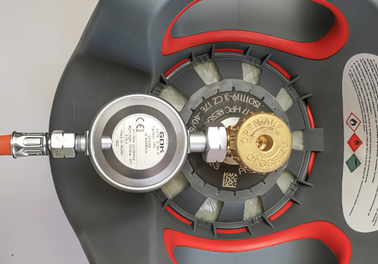

герметичності за допомогою мильної емульсії. Для

перевірки на місцях з'єднань приладів газової апаратури наносять мильну

емульсію (рис. 3.87) і перевіряють стан та герметичність газової магістралі

високого тиску (газопроводів, манометра високого тиску, витратних,

наповнювального і магістрального вентилів). Місця виходу газу визначають за

мильними кульками, що будуть утворюватись, і позначають їх. Відзначені

пошкодження слід обов'язково усунути.

Перевірка

герметичності опресовуванням газової апаратури. Для

перевірки знімають запобіжний клапан і приєднують до наповнювального вентиля

трубопровід від джерела стиснутого повітря. Відкривають почергово вентилі:

магістральний, наповнювальний, джерела стиснутого повітря і заповнюють

систему повітрям під тиском 19,6 МПа. Через 3 хвилини після припинення

подання повітря наносять мильну емульсію (рис. 3.87) й перевіряють

герметичність вентилів, підігрівника газу, редуктора високого тиску, газового

електромагнітного клапана і редуктора низького тиску, після чого закривають

наповнювальний вентиль і відокремлюють від нього трубопровід подання

стиснутого повітря. Відкривають наповнювальний вентиль і випускають залишки

стиснутого повітря. Помічені пошкодження усувають.

Перевірка

і регулювання редуктора високого тиску.

Відгвинчують болти кріплення і знімають запобіжний ковпак, відокремлюють

газопровід, після чого послабляють болт хомута кріплення й знімають редуктор. Установлюють редуктор у лещата за захисною

огорожею. На вхід редуктора приєднують трубопровід від джерела стиснутого

повітря, а на вихід – контрольний манометр. На місця з'єднань наносять мильну

емульсію і подають повітря під тиском 19,6 МПа. При цьому протягом не менше 2

хв не має спостерігатися вихід повітря. Послабляють контргайку регулювального

гвинта і повністю його вигвинчують. Через клапан у манометрі скидають тиск у

камері низького тиску і за тиску на вході 19,6 МПа перевіряють герметичність

запобіжного клапана. Повітря не має надходити до камери низького тиску, тобто

на контрольному манометрі стрілка має залишатися на нульовій позначці. Обертаючи регулювальний гвинт,

установлюють у камері низького тиску 1,7 МПа, за якого має спрацьовувати

запобіжний клапан. Сам запобіжний клапан регулюють ковпачком. Під час його

відкручування тиск спрацювання клапана знижується, під час закручування –

підвищується. Далі гвинтом регулюють тиск виходу редуктора, який має бути у

межах 0,95–1,1 МПа. Перевірка

і регулювання редуктора низького тиску.

Відокремлюють від редуктора шланги і урухомник датчика манометра, вигвинчують

болти кріплення редуктора і знімають його. Встановлюють редуктор у

спеціальний кронштейн і закріплюють. Викручують датчик тиску, приєднують

манометр і з'єднують газовий фільтр зі шлангом від джерела стисненого

повітря. Подають повітря під тиском 0,6 МПа і перевіряють за показами

манометра тиск у першому ступені редуктора, який має знаходитися у межах

0,2–0,22 МПа.

За потреби регулювання відпускають

контргайку і, обертаючи регулювальний гвинт, регулюють робочий тиск у першому

ступені редуктора. Регулюють клапан другого ступеня редуктора

у такій послідовності: послабляють контргайку і вигвинчують регулювальний

гвинт до початку пропускання повітря, що визначають на слух. Загвинчують

регулювальний гвинт до моменту припинення виходу повітря, затягують

контргайку і визначають хід клапана за переміщенням стрижня, яке має бути не

менше 5 мм. Після цього припиняють подання повітря, встановлюють на місце

датчик тиску і редуктор. Перевірка

герметичності системи живлення дизельних двигунів.

Герметичність частини системи паливоподання (від паливного бака до

паливопідкачувального насоса) перевіряють за допомогою спеціального

приладу-бачка (рис. 3.90).

Паливо з бачка під тиском 0,3 МПа,

який створюється повітряним насосом, через шланг з наконечником потрапляє в

магістраль, що перевіряється. Поява бульбашок або підтікання палива

вказує на негерметичність та необхідність усунення місць підсмоктування

повітря. Герметичність напірної частини перевіряють візуально під час роботи

двигуна на малій частоті обертання колінчастого вала.

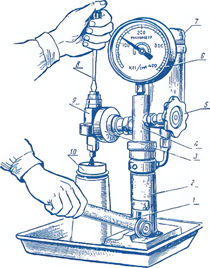

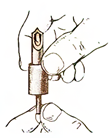

Перевірка

тиску початку впорскування палива форсункою знятою з дизеля. Заповнюють

канали форсунки паливом, роблячи важелем пристосування YATO YT-72793 (КИ-562)

(рис. 3.91) 60‒80

качків за хвилину до появи палива із розпилювача. Визначають за манометром

тиск початку впорскування і, за потреби, регулюють форсунку (з'єднання

штуцера форсунки зі штуцером приладу має бути герметичним). У разі

невідповідності тиску регулюють форсунку, для чого відпускають контргайку і,

утримуючи її від провертання, загвинчують або вигвинчують регулювальний гвинт

чим досягають відповідність тиску впорскування номінальному значенню, а

потім, утримуючи гвинт від провертання, загвинчують контргайку.

Перевірка

герметичності розпилювача форсунки. Герметичність

розпилювача форсунки визначають за швидкістю падіння тиску після його

зниження на 2 МПа від максимального значення. Якщо за 20 секунд тиск

знизиться більше ніж на 1,5 МПа, то форсунку знімають з двигуна для перевірки

її на стенді. Очищення

форсунок від забруднення (рис. 3.92).

Мідним чи дерев'яним скребком форсунки і розпилювачі очищають від забруднення

та промивають у дизельному паливі. Гайки трубок високого тиску мають бути

закорковані. Очищення

розпилювачів форсунок від нагару (рис. 3.92). У

разі поганого розпилювання палива знімають розпилювач. Очищають від нагару

голку, корпус розпилювача і соплові отвори. Якщо отвори не прочищаються,

розпилювач на 3‒5

хвилин кладуть у ванночку з гасом,

після чого знову прочищають. Промивають розпилювач у гасі, а потім у

дизельному паливі. Повторно перевіряють тиск початку

впорскування і якість розпилювання палива. Якщо воно неякісне, то замінюють

розпилювач. Знову перевіряють тиск початку впорскування і якість розпилювання.

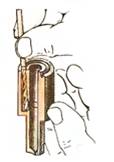

Встановлення

форсунки на двигун. Знімають захисні

ковпаки з розпилювачів (рис. 3.93).

Виймають дерев'яну пробку з отвору в

головці і встановлюють форсунку на місце, загвинчують гайки кріплення

форсунок і знімають захисні пробки і ковпачки зі штуцера форсунки і

паливопроводів високого тиску. Послаблюють кріплення паливопроводу високого

тиску на штуцері насоса, нагвинчують накидну гайку на штуцер форсунки. Щільно

нагвинчують накидні гайки спочатку на штуцері головки насоса, потім на

штуцері форсунки, встановлюють дренажну трубку. Після закінчення технічного

обслуговування перевіряють на працюючому двигуні відсутність підтікання

палива і проривання газів через ущільнення між форсункою і її посадочним

місцем. За потреби підтягують гайки шпильок кріплення форсунок. Якщо

проривання газів не усувається підтягуванням гайок, знімають форсунку і

замінюють ущільнювальне кільце. Проривання газів через ущільнення між

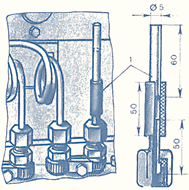

форсункою і її посадочним місцем не допускається. Перевірка

і регулювання моменту початку подання палива.

Момент початку подання палива плунжерною парою перевіряють за допомогою

діагностичного комплекту КИ-13902, до складу якого входять моментоскоп

КИ-4941 (рис. 3.94) з набором технологічних пружин, шаблон-кутомір та

покажчик КИ-4849.

Для здійснення перевірки від штуцера

насосної секції, що подає паливо до першого циліндра, від'єднують

паливопровід високого тиску. Із головки насосної секції вигвинчують штуцер,

виймають пружину нагнітального клапана і на її місце встановлюють

технологічну пружину, оскільки на насосній секції, де є спрацювання

плунжерної пари, подання палива починається із запізненням, що зумовлено

підвищеним витіканням палива через зазор між втулкою та плунжером під час

повільного прокручування колінчастого вала вручну. Внаслідок цього фактично

неможливо встановити оптимальний кут випередження подання палива під час

перевірки та регулювання паливного насоса, що має спрацювання плунжерних пар.

Використання технологічної пружини, що

має жорсткість у 8‒10

раз меншу, ніж жорсткість пружини нагнітального клапана, дозволяє усунути цей

недолік. У разі її встановлення на клапан замість робочої пружини паливо

починає подаватися в момент перекриття плунжером впускного отвору втулки за

будь-якої величини спрацювання плунжерної пари.

Це пояснюється тим, що завдяки малій

жорсткості технологічної пружини нагнітальний клапан починає відчинятися в

момент перекриття надплунжерного простору без витікання палива через зазори. Після встановлення технологічної

пружини загвинчують штуцер і на нього встановлюють моментоскоп (рис. 3.95).

На інших секціях паливного насоса послабляють гайки кріплення паливопроводів

високого тиску до штуцерів. На нерухомій частині блока біля

поверхні шківа колінчастого вала закріплюють покажчик (на деяких двигунах

покажчик встановлюють в іншому місці, відповідно до інструкції з

експлуатації). Вмикають подання палива і провертають колінчастий вал до

моменту заповнення паливом скляної трубки моментоскопа. Спостерігаючи за

рівнем палива в трубці, швидко провертають колінчастий вал за напрямом його

обертання до моменту початку підняття рівня палива у трубці (рис. 3.96).

Провертають колінчастий вал проти

напряму обертання приблизно на чверть оберту так, щоб надплунжерний простір у

насосній секції з'єднався зі впускним каналом.

Далі повільно прокручують колінчастий

вал за напрямом обертання до початку піднімання рівня палива у трубці

моментоскопа (рис. 3.97). На деталь, що обертається, наносять риску

напроти покажчика (рис. 3.97) і встановлюють колінчастий вал у положення, що

відповідає находженню поршня першого циліндра у ВМТ. На

деталь, що обертається, напроти покажчика наносять другу риску і вимірюють

величину кута між рисками. У разі використання кутоміра КИ-13926

(рис. 3.98) його закріплюють на шківі колінчастого вала і в момент подання

палива встановлюють в нульове положення.

Якщо момент початку подання дорівнює

номінальному значенню, то за положення колінчастого вала, що відповідає

нормативному куту випередження подання палива, показання кутоміра буде

дорівнювати нулю, а відносно ВМТ поршня воно відповідатиме номінальному куту

випередження подання.

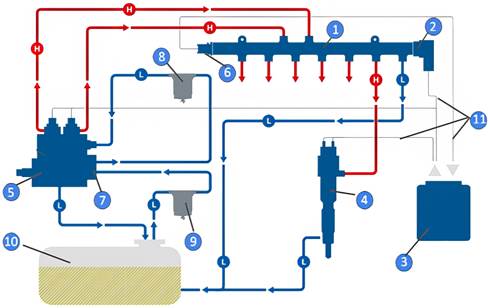

Для зменшення рівня викидів продуктів

згоряння палива у атмосферу більшисть сучасних автомобільних двигунів

обладнуються електронною системою впорскування палива,

яка забезпечує подачу палива і керує роботою двигуна на всіх режимах

навантаження. Під час роботи двигуна електронна

система впорскування палива

зчитує інформацію з кількох датчиків, що розташовані у стратегічних точках

двигуна, перевіряє її та надсилає сигнали до електронного блоку керування

двигуном (модуля керування). Блок керування аналізує інформацію, що надходить

від датчиків, і визначає потрібну кількість палива, котру насос високого

тиску має подати до паливної рампи. У паливній рампі паливо перебуває під

певним тиском, величину якого забезпечує регулятор тиску. В потрібний момент

блок керування дає команду відповідним форсункам на початок впорскування і

забезпечує визначену тривалість відкриття клапанів форсунки. Ця операція

виконується кілька разів на хвилину залежно від частоти обертання

колінчастого вала. У середньому кожне сканування датчиків займає близько двох

секунд. Залежно від режимів роботи двигуна

блок керування двигуном коректує параметри роботи системи впорскування. Систему вприскування умовно

можна розділити на два

контури: контур низького тиску та контур високого тиску. На рис. 3.99 синіми лініями та літерою

«L», позначено контур низького тиску. Він охоплює всі компоненти

від паливного бака до паливного насоса

високого тиску, а також зворотних ліній насоса високого тиску, рампи впорскування

та форсунок. Червоним кольором і буквою «Н» на

рисунку позначено контур високого тиску. Паливний насос

низького тиску 7 закачує паливо з баку 10

і подає його через паливні

фільтри 8 і 9 до насоса високого тиску 5.

Від паливного насоса високого тиску паливо

надходить до рампи впорскування 1, де воно накопичується завдяки регулятору

тиску до потрібної величини тиску (приблизно від 5 до 10 МПа). За

меншого тиску форсунки не будуть забезпечувати в камері згоряння якісне розпилювання палива і утворення

потрібної суміші.

Для забезпечення надійної роботи

електрорнної системи впорскування палива необхдно чітко дотримуватися

графіків проведення технічного обслуговування, використовувати якісні паливні

фільтри і якісне пальне. Однією з основних причин всіх

несправностей електронної системи впорскування палива є низька якість

паливом. Внаслідок цього, як правило, з ладу виходять прецензійні пари

форсунок, паливних насосів високого та низького тиску. Для визначення

несправностей, проводять комп'ютерне діагностування (рис. 3.100), під час

котрого відбувається перевірка параметрів роботи елементів системи

вприскування, шляхом зчитування кодів несправностей та їх аналізу.

• несправність датчиків; • частоти обертання колінчастого валу; • положення розподільного валу; • витрати повітря; • температури повітря; • температури палва в рампі; • температури охолоджувальної рідини; • тиску наддування; • тиску палива; • несправність регулятора тиску

палива; • працездатність форсунок; • продуктивність паливного насосу

низького тиску; • стан паливного фільтра тонкої

очистки; • технічний стан акумуляторної

батареї; • герметичність паливної системи; • тиск палива в загальному палив

проводі; • витрата повітря.

Тиск палива перевіряють за допомогою

пристосування КИ-13943. А для вимірювання кількості палива, що впорскується

форсунками необхідний стенд для перевірки форсунок та насосів високого тиску

або діагностичний сканер, котрий дозволяє побачити тиск та об’єм впорскування

палива форсунками, технічний стан паливних насосів низького та високого

тиску.

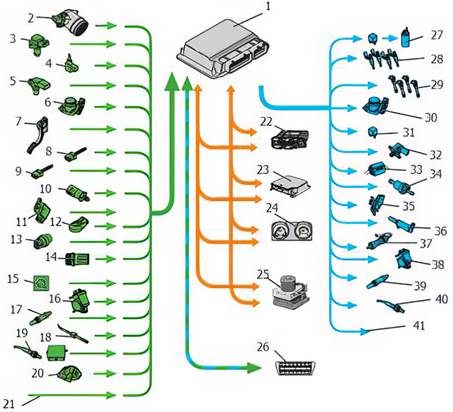

Датчики та пристрої, що на рис. 3.101

виділені кольором, контролюються системою самодіагностики і перевіряються під

час пошуку несправностей системи електронного впорскування палива. Якщо під час діагностування за

допомогою сканера VAS 5052 (рис. 3.102) було виявлено несправність у вигляді різниці допустимого

значення відхилення від граничного, тому в такому випадку елементи паливної

системи потрібно демонтувати з автомобіля і продіагностувати на стаціонарному

діагностичному стенді VAS 5051 (рис. 3.103), де реально вже

більш детальніше і досконаліше можна виявити несправності і якщо є можливість

то усунути їх.

Форсунки, які вийшли з ладу необхідно замінювати

новими комплектом. Характеристики кожної нової форсунки потрібно прописати в

пам'ять електронному блоку керування, оскільки, форсунок з однаковою

продуктивністю не існує. Різна ‒ не тільки погано

відображається на рівномірності роботи двигуна та його динамічних

навантаженнях, але і погіршує експлуатаційні характеристики автомобіля. Хоча

в кожному електронному блокові керування і присутня динамічна адаптація

(постійне коректування циклової подачі палива для забезпечення рівномірної

роботи двигуна), але вона не може підмінити кодування, якщо в пам’яті не

прописати характеристики. Під час діагностування у переважній

більшості випадків блок керування двигуном не пов’язує зареєстровані помилки

з елементами системи низького тиску і вказує на прилади контуру високого

тиску, навіть якщо їх несправність викликана недостатньою напругою, що

надходить від джерела живлення, або іншими проблемами, пов’язаними з системою

низького тиску. Тому у разі несправності в системі високого тиску необхідно спочатку перевірити

контур низького тиску.

На потужність, економічність,

швидкісний режим, витрату пального, рівень токсичності відпрацьованих газів,

надійність роботи автотракторних двигунів суттєво впливає технічний стан та

правильність регулювання приладів, їх систем живлення. Для забезпечення надійної та

економічної роботи двигуна на всіх режимах його навантаження система живлення

має готувати пальну суміш різного

складу. Водночас змінення складу пальної суміші значно впливає на і

потужність двигуна. У міру збільшення коефіцієнта надлишку повітря

зменшується час розганяння. Під час роботи на бідних сумішах

погіршується прийомистість двигуна. У разі роботи двигуна на збагаченій

суміші збільшується інтенсивність спрацювання деталей корбово-гонкового механізму

через конденсацію пального на стінках циліндрів й ослаблення масляної плівки

внаслідок розрідження оливи паливом.

Для повного і якісного згоряння

пальної суміші важливе не лише кількісне співвідношення між пальним та

повітрям, а й стан пального в суміші. Що ліпше буде розпилене паливо і

рівномірніше розподілена суміш по циліндрах двигуна, то краща буде її якість,

краще її згоряння й ефективніша робота двигуна.

Внаслідок згоряння суміші в порожнині

камери згоряння на невеликих обертах двигуна і під час малих навантажень

утворюється нагар. Цей процес також надто залежить і від якості пального. Під час зберігання бензину у ньому

зростає вміст смолистих речовин. Особливо швидко обсмолюється бензин, коли

бак заповнений частково. Якщо кількість смол у бензині перевищує 20 мг на 100

мл, то досить швидко обсмолюються паливопроводи і паливні фільтри, можливе

навіть зависання клапанів паливного насоса та голчастого клапана поплавцевої

камери карбюратора. Внаслідок зменшення прохідного перерізу жиклерів

карбюратора порушується склад пальної суміші (рис. 3.105).

Змінення технічного стану системи

живлення в процесі експлуатації пов'язано також із тим, що повітряні і

паливні фільтри поступово засмічуються, що призводить до погіршення умов

очищення палива та повітря. Внаслідок засмічення і порушення регулювань у карбюраторі

змінюється склад пальної суміші на різних режимах роботи двигуна. Від чистоти палива здебільшого залежить надійність роботи паливопідкачувального

насоса системи живлення дизельних двигунів.

На якість розпилення палива,

надійність і економічність дизельних двигунів суттєво впливає стан соплових

отворів розпилювачів форсунок. Характерна несправність розпилювачів

засміченість їх міцними коксовими відкладами (рис. 3.106), які призводять до

зниження пропускної здатності.

Отвори засмічуються зазвичай внаслідок

підтікання палива з розпилювачів, коли несправна форсунка або під час роботи

двигуна за зниженого тиску впорскування палива. Найчастіше це трапляється у

випадках, коли двигун тривалий час працює на малих обертах холостого ходу, а

також за малої частоти обертання колінчастого вала (1000‒1200

хв‑1) з повним навантаженням (з повною віддачею палива). Двигуни

внутрішнього згоряння є одним з основних джерел забруднення навколишнього

середовища.

Питанню зменшення шкідливих викидів в

атмосферу з відпрацьованими газами приділяють значну увагу. В усіх країнах

світу законодавчими актами встановлено гранично допустимі концентрації

токсичних компонентів у відпрацьованих газах. Склад відпрацьованих газів

значною мірою залежить від режиму роботи двигуна, його технічного стану, умов

експлуатації. Тому, важко забезпечити незначне виділення токсичних речовин на

всіх режимах роботи. Вдосконалення конструкції робочого процесу двигунів дає

змогу значно зменшити виділення з відпрацьованими газами основних токсичних

речовин – оксиду вуглецю, оксидів азоту, вуглеводів. Для дотримання стандартів на

токсичність відпрацьованих газів, які постійно суворішають, у випускній

системі двигунів установлюють додаткове обладнання для зменшення вмісту

токсичних речовин – нейтралізатори (каталізатори)

токсичних елементів відпрацьованих газів, а також сажові фільтри

(рис. 3.107). Їх можуть установлювати не лише на нових тракторах і

автомобілях, а й на тих, що перебувають в експлуатації.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||