|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.4. Діагностування

і технічне обслуговування систем мащення і охолодження 3.4.1. Параметри технічного стану систем мащення і охолодження

Тиск і температура моторного масла у

технічно справному двигуні взаємозв'язані. Оскільки після запуску холодного

двигуна внаслідок високої в'язкості масла та його тиск у головній масляній

магістралі може сягати 0,2‒0,4 МПа

(ЗМЗ-2401) і 0,4‒0,7

МПа (ЯМЗ-238). Поступово в міру прогрівання двигуна і

підвищення температури масла його в'язкість зменшується і відповідно

зменшується тиск. Це пояснюється зниженням подання масла і опору перетіканню

його потоку в каналах та масляних фільтрах. На тиск та температуру масла також

значний вплив мають спрацювання спряжень кривошипно-шатунного механізму,

технічний стан системи охолодження, тепловий і навантажувальний режими роботи

двигуна, сорт масла, що використовується. Одним із основних показників роботи

системи мащення є якість моторного масла, яка залежить від роботи масляних

фільтрів. Але як би ретельно масло не фільтрували в процесі роботи двигуна у

ньому накопичуються механічні домішки, що мають неорганічне та органічне

походження. Водночас сильно погіршуються мийні властивості масла. Внаслідок

цього деталі кривошипно-шатунного механізму піддаються підвищеному

спрацюванню, на них інтенсивно осідає лак і нагар, які спричиняють

закоксовування поршневих кілець. Оскільки під час згоряння робочої

суміші в циліндрах автотракторних двигунів температура сягає порядку 2000‒2500°С,

виникає сильне нагрівання їх деталей і потреба відведення частини тепла від

циліндрів в атмосферу. Надмірне нагрівання деталей двигуна

зменшує в'язкість моторного масла, внаслідок чого воно дуже легко

видавлюється із зазорів між тертьовими поверхнями деталей. За такої умови виникає збільшення сил

тертя між деталями, що у свою чергу спричиняє підвищену інтенсивність їх

спрацювання. Надмірне нагрівання є причиною і того, що матеріал деталей

змінює свої початкові механічні властивості (міцність, твердість).

Перегрівання двигуна призводить до зменшення його потужності, оскільки

збільшуються витрати на подолання сил тертя, а також зменшується наповнення

циліндрів пальною сумішшю. Якщо двигун не охолоджувати, то згорить плівка

масла між тертьовими поверхнями деталей, що призведе до виплавляння

підшипників колінчастого вала та заклинювання поршнів у циліндрах двигуна. Переохолодження

двигуна також призводить до зменшення потужності двигуна, оскільки погіршуються

умови утворення і згоряння робочої суміші в його циліндрах. Як

наслідок, у відпрацьованих газах утворюється сажа і обсмолюється система

вентиляції. Окрім того, внаслідок неповного згоряння важких фракцій палива,

на стінках камери згоряння, поршнях та клапанах утворюється значний шар

нагару, що призводить до залягання поршневих кілець у канавках поршнів, а

також до можливого зависання клапанів.

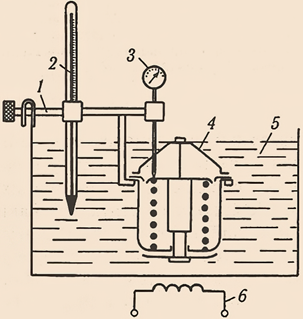

Тиск масла у системі мащення

контролюють під час роботи двигуна за показами штатного покажчика тиску на

панелі приладів і перевіряють за допомогою пристрою КИ-5472 (КИ-13936) (рис. 3.15),

який складається з еталонного манометра із шкалою, що градуйована від 0 до 1

МПа і шлангу для приєднання до масляної магістралі. Пристрій КИ-13936 є

модернізованим пристроєм КИ-5472. Основна відмінність полягає в тому, що він

дозволяє вимірювати тиск повітря у пневматичних шинах. Величину тиску перевіряють на двох

режимах роботи двигуна. Для вимірювання тиску пристрій

КИ-13936 підключають до масляної магістралі двигуна. Пускають двигун і за

нормальної частоти обертання колінчастого вала порівнюють показання тиску

масла на покажчику тиску, що знаходиться на панелі приладів машини, й

манометрі приладу. Показання тиску масла в обох манометрах має бути

однаковим, у межах 0,10‒0,30 МПа для всіх

двигунів. Роботу

масляного фільтра відцентрового типу можна

визначити за тривалістю обертання ротора центрифуги після зупинки двигуна. Щоб перевірити роботу центрифуги,

установлюють максимальну частоту обертання колінчастого вала на холостому

ходу, а потім зупиняють двигун. Обертання ротора має бути відчутним

(без стетоскопа) не менше 30 с, а за допомогою стетоскопа – не менше 40 с. Час до остаточної зупинки ротора за

справної центрифуги становить 2,5‒3 хв (рис. 3.39).

Для визначення частоти обертання

колінчастого вала під час вимірювання тиску масла використовують штатний

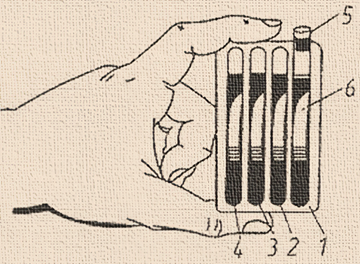

тахометр або тахометри, що входять до діагностичних комплектів. Погіршення якості моторного масла у

процесі експлуатації суттєво впливає на довговічність двигуна. Якість масла

приблизно можна перевірити за допомогою віскозиметра (рис. 3.40), принцип дії

якого ґрунтується на порівнянні швидкості переміщення бульбашок повітря

(сталевих кульок) в еталонному маслі та тій, що перевіряється. У віскозиметрі

є чотири скляних пробірки. У трьох запаяних знаходяться еталонне масло

в'язкістю 3, 6 і 10 сантипуаз. У четверту пробірку заливають масло, що

перевіряється, до рівня, однакового з еталонними, і закорковують отвір

пробкою. Вирівнюють температуру в еталонному маслі і тому, що перевіряється,

для чого віскозиметр установлюють на кілька хвилин на прогрітий блок двигуна

або у місткість з гарячою водою. Далі прилад перевертають на 180° і стежать

за спливанням бульбашок повітря в маслі. Однакова (приблизно однакова) швидкість

спливання (на одному рівні) бульбашок повітря в маслі, що перевіряється, і в

будь-якому з еталонних дозволяє визначити в'язкість масла, що є одним з

основних показників його якості. За відсутності віскозиметра еталонні масла

виготовляють змішуванням гліцерину та дистильованої води. Для цього

підготовляють чотири пробірки (діаметром 12‒16

мм), металеві кульки однакового діаметра (не більше 4,5 мм), місткості для виготовлення

сумішей, вимірювальний циліндр з ціною поділки не більше 1 мл, гліцерин та

дистильовану воду.

Готують 7, 5, 10 і 12-відсоткові водогліцеринові

суміші, які відповідають за густиною маслу в'язкістю 12, 10 і 8 сантипуаз.

Суміші заливають у пробірку на 90% їх висоти. У четверту пробірку на таку

саму висоту заливають масло, що перевіряється. У всі пробірки акуратно

опускають металеві кульки і закривають їх пробками. Послідовність виявлення

в'язкості масла, що перевіряється, така сама, як і під час користування

віскозиметром. Наявність води в маслі визначають,

виходячи з різниці температур кипіння води й масла. Для цього у суху чисту

пробірку на 1/4 висоти заливають пробу масла, яке має бути дуже добре

перемішаним. Пробірку нахиляють під кутом 45° і підігрівають дно вогнем від

сірників. Поява водяних бульбашок (піни), а тим

більше характерне потріскування свідчить про наявність води. Для визначення в маслі механічних

домішок з пробірки, в якій визначалася наявність води, наливають 3‒4

краплі масла, що ще не охолонуло, на фільтрувальний папір. Якщо механічні

домішки є, вони будуть виразно помітні на плівці масла. Водночас не слід

вважати ворсинки фільтрувального паперу за домішки. Ступінь

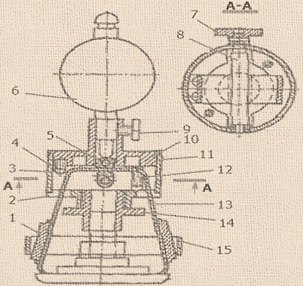

забруднення ротора центрифуги

перевіряють пристосуванням КИ-9912

(рис. 3.41). Перед виміром забруднення гвинт 7 встановлюють у положення «3»,

нульову поділку шкали індикатора 6

суміщають з великою стрілкою, захватами 13 за гайку осі встановлюють

пристосування на ротор, потім закручуванням втулки 14 піднімають ротор угору

до упору в обмежувальну шайбу осі, гвинт 7 повертають у положення «0». Мітки

на гвинті 7 і корпусі мають збігатися. Постукуючи пальцем по ротору,

добиваються стабільного показання великої стрілки індикатора. Показання

індикатора порівнюють із даними перевідних таблиць і визначають масу ротора з

осадом, яка для двигунів ЯМЗ-240Б, СМД-62, Д-240 і Д-65Н відповідно не має

перевищувати 1780, 2650, 1740 і 1780 г.

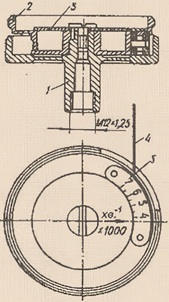

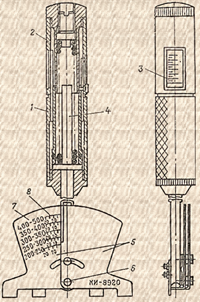

Визначення частоти обертання ротора масляної центрифуги приладом

КИ-1308В. Прилад КИ-1308В (рис. 3.42) установлюють на вісь ротора замість гайки ковпака.

Обертанням маховичка 2 проти ходу стрілки годинника язичок 4 з вихідного

положення встановлюють у положення, що відповідає максимальній вільній його

довжині. Потім повільно обертають маховичок 2 у напрямку, зворотному до

положення, за якого амплітуда коливання кінця язичка 4 буде максимальною.

Стрілка приладу вказує частоту обертання ротора.

Частоту обертання ротора визначають за

максимальної частоти обертання колінчастого вала на холостому ходу і

температури масла 75‒85°С.

У справної центрифуги частота обертання ротора має бути в межах 5000‒6000

хв-1. Тепловий

стан системи охолодження визначають за

температурою рідини в головці блока циліндрів, яка вимірюється електричним

термометром (датчиком) і сигналізатором, що встановлюється на панелі

приладів. На деяких автомобілях та тракторах для контролю встановлюють

сигнальні електролампочки (аварійної температури) з датчиками у верхніх бачках

радіатора. Вони загоряються за температури охолоджувальної рідини порядку 100‒105°С. Ефективність

роботи радіатора можна визначити за різницею

температур охолоджувальної рідини у верхньому і нижньому бачках радіатора. Ця

різниця має бути у межах 8‒12°С. Охолоджувальну здатність радіатора

перевіряють за робочої температури двигуна ртутними термометрами. Для цього

потрібно виміряти температуру рідини (рис. 3.43) у верхньому та нижньому

бачках радіатора. За різниці температури води у верхньому і нижньому бачках

менше 10°С радіатор підлягає очищенню (заміні).

Герметичність системи охолодження перевіряють візуально, за наявністю

підтікань охолоджувальної рідини, або за допомогою компресорно-вакуумної

установки, або звичайного компресора.

Для перевірки спочатку перевіряють наявність охолоджувальної рідини і за

потреби заповнюють систему. У першу чергу перевіряють стан прокладки та

головки блоку циліндрів. Для цього прогрівають двигун до температури

охолоджувальної рідини 85‒95°С. Після

зупинки двигуна знімають з нього форсунки або свічки запалювання.

Встановлюють поршень першого циліндра у ВМТ на такті стиску і подають до

камери згоряння компресором стиснуте повітря під тиском 0,5 МПа. Водночас

спостерігають за поверхнею охолоджувальної рідини у верхньому бачку

радіатора. У разі пошкодження головки блоку циліндрів (тріщина, жолоблення

поверхні) або прогоряння прокладки із рідини будуть виходити бульбашки

повітря. Так само перевіряють герметичність

інших циліндрів відповідно до порядку їх роботи. Далі перевіряють

герметичність з'єднань системи. Для цього щільно закривають заливну горловину

радіатора пристосуванням для подання в систему охолодження стиснутого повітря

(насадкою). Якщо пароповітряний клапан установлений не в кришці заливної

горловини, знімають клапан і встановлюють пристосування на його місце, а

заливну горловину щільно закорковують. У систему подають стиснуте повітря під

тиском 0,5 МПа і за допомогою секундоміра слідкують за падінням тиску.

Падіння тиску в системі охолодження понад 0,01 МПа за 10 секунд вказує на

наявність витікання рідини із системи. Місця витікання визначають зовнішнім

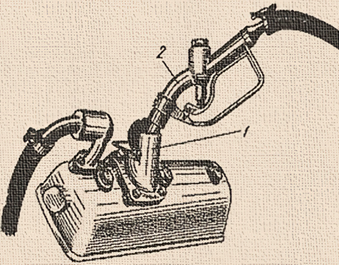

оглядом з'єднань приладів системи охолодження. Перевірка дії пароповітряного клапана. Для перевірки дії пароповітряного

клапана (ППК) використовують пристосування, що встановлюють на заливну

горловину радіатора, а на корпус пристосування –

контрольований ППК. Потім через штуцер пристосування повільно подають

стиснене повітря до моменту відкриття парового клапана. Паровий клапан має

відчинитися під час перепаду тиску 0,028‒0,038

МПа, а повітряний – під час падіння тиску повітря на 0,001‒0,120

МПа порівняно з атмосферним. Технічний

стан термостата визначають, опускаючи його у

попередньо підігріту воду (рис. 3.44). Клапан справного термостата має

починати відчинення за температури 75‒80°С і повністю

відчинятися за температури 91‒95°С. Потрібно

також стежити і за величиною повного ходу клапана. Допускається втрата ходу

клапана не більше 20%.

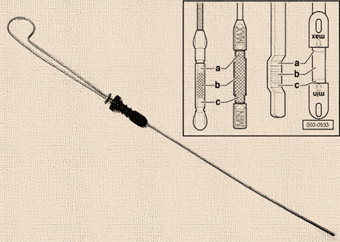

Перевірка натягу пасів приводу вентилятора. Під час перевірки натягу паса

встановлюють упорний кінець штока пристосування КИ-8920 (рис. 3.45) перпендикулярно до середини однієї з його

віток так, щоб вусики скоби прилягали до бічної поверхні паса. Під дією прикладеного

від руки навантаження шток, долаючи опір пружини, переміщується на відстань,

величина якої прямо пропорційна прикладеному зусиллю. Переміщення штока

передається повзуну.

Після припинення дії навантаження пружина

повертає шток у початкове положення, а повзун, за яким ведеться відлік

показів, залишається у положенні, що відповідає кінцевому значенню

прикладеного навантаження. Величину навантаження визначають за показами шкали

сектора. У процесі вимірювання прогину паса сектори під дією паса, що

прогинається, повертаються на кут, пропорційний його прогину. Покази вимірювань відраховуються за

однією із шкал сектора залежно від міжцентрової відстані між шківами. Сектори

в положенні кінцевого прогину фіксуються пружиною. У початкове положення їх

повертають вручну. У табл. 3.13 наведено дані з

призначення пасів приводу деяких

автотракторних двигунів і технічні параметри, які визначають правильність

регулювання. Наявність накипу в системі охолодження

визначають орієнтовно за температурою зовнішньої поверхні головки циліндрів і

блока, яка вимірюється у найнапруженіших місцях за певної температури

охолоджувальної рідини. Найточніше можна визначити стан поверхні нагрівання

безпосереднім вимірюванням товщини відкладень накипу у найнапруженіших

місцях, наприклад, у верхній частині блока циліндрів. Для цього на блоці

мають бути передбачені спеціальні заглушки. Таблиця 3.13 Приводні паси

вентилятора системи охолодження двигунів

Після промивання у двигун заливають

свіже моторне масло відповідного сорту до верхньої мітки покажчика рівня.

Якщо система мащення дуже забруднена й обсмолена, то двигун піддають

частковому розбиранню. Водночас деталі миють у розчині синтетичних мийних

речовин (МС-8, Лабоміт-101 тощо) або у дизельному паливі. Фільтри

грубого і тонкого очищення масла за потреби також прочищають, але не рідше,

ніж під час заміни масла. Фільтрувальний

елемент фільтра грубого очищення масла промивають (без розбирання) у гасі і

продувають стиснутим повітрям після випускання й видалення осадів, а

фільтрувальний елемент фільтра тонкого очищення замінюють новим. Масляний

фільтр відцентрового типу очищають тоді, коли відкладення шламу на стінках 15‒25 мм

завтовшки.

Тривалість обертання ротора фільтра

відцентрового типу за інерцією після зупинення двигуна має бути не меншою,

ніж 40‒60 с

(визначають за легким гулом). Водночас із заміною масла перевіряють

систему вентиляції картера двигуна, оскільки засмічення цієї системи

спричиняє створення у картері двигуна надлишкового тиску та протікання масла

крізь сальникові ущільнення. Для недопущення цього під час заміни масла промивають

гасом корпус і фільтрувальну набивку вентиляції картера. Технічне

обслуговування системи охолодження. Щодня під час

проведення операцій ЩТО в радіаторі системи охолодження перевіряють рівень

охолоджувальної рідини і за необхідності доливають її до появи в горловині

радіатора. Водночас контролюють справність пробки

радіатора та герметичність з'єднань та приладів системи. Найімовірнішими

місцями підтікання рідини є сальники водяного насоса, з'єднання гумових

патрубків з блоком двигуна і радіатором, а також трубок радіатора з бачками.

За наявності у системі охолодження розширювального бачка рівень антифризу не

має опускатися нижче позначки (оптимальний рівень на 3‒5 см

вище позначки). Якщо систему охолодження заправляють водою, її рівень у

розширювальному бачку має бути на 7‒10 см вище

позначки «min». Підтікання в місцях з'єднання

патрубків усувають шляхом підтягування хомутів кріплення, а патрубки, що

пошкоджені, замінюють. Підтікання водяних насосів усувають заміною

сальникових ущільнень. Усунути витікання охолоджувальної рідини внаслідок

дефекту радіатора можна за допомогою спеціального герметика для радіатора.

Препарат добре герметизує мікротріщини і дозволяє швидко та зручно усунути

витікання рідини в дорожніх умовах або у випадках, коли не можна припинити

експлуатацію машини до її ремонту. Водночас додавання герметика в

охолоджувальну рідину не знижує ефективність роботи системи охолодження. Під час роботи двигуна пас приводу

вентилятора поступово витягується, натяг його зменшується і він починає

ковзати по шківу. Внаслідок зниження швидкості обертання вентилятора та вала

водяного насоса через проковзування паса двигун перегрівається. Проковзування

паса викликає також його нагрівання й розшарування. Таким чином, періодична

перевірка і за потреби регулювання величини натягу паса вентилятора є

невід'ємною частиною операцій технічного обслуговування автотракторної

техніки. Визначають величину натягу паса за стрілою його прогину під час

натискання на середину ведучої вітки із відповідним зусиллям. Періодично під час операцій ТО-2

потрібно змащувати підшипники рідинного насоса. Якість рідини, що використовується в

системі охолодження двигуна, має не менше значення для довговічності та

надійності його роботи, ніж якість палива і мастильних матеріалів. Для

системи охолодження слід використовувати тільки чисту м'яку воду (кип'ячену,

дощову або снігову), що зумовлює найменшу кількість накипу. Накип, що

утворюється в сорочці охолодження блока циліндрів, на стінках гільз, головках

циліндрів та трубках радіатора, погіршує роботу і технічний стан системи

охолодження. Тому для запобігання утворення накипу не можна часто міняти воду

в системі охолодження. За потреби слід зливати воду із системи в чистий посуд

для повторного її використання. Для запобігання потраплянню в систему бруду

воду заливають із чистого посуду через лійку із сіткою. Оскільки накип є основною причиною

перегрівання двигунів під час їх експлуатації та внаслідок відсутності

об'єктивних методів його визначення, систему охолодження періодично (під час

ТО-2 для автомобілів і ТО-3 для тракторів) потрібно промивати спеціальними

рідинами, які його розчиняють. Як протинакипні присадки застосовують

хромпік (двохромовокислий суперфосфат), гексамет (гексаметафосфат натрію),

тринатрійфосфат або суперфосфат, настій сіна або зеленої трави тощо. Хромпік

додають із розрахунку 3‒5 г на 1 л води.

Потрібно мати на увазі, що хромпік – речовина отруйна. Гексамет додають у

вигляді 0,3%-ного розчину з розрахунку 2‒3 см3

на 1 л води. Тринатрійфосфат або суперфосфат додають у вигляді 1,0%-ного

розчину з розрахунку 10‒12 см3

на 1л води. Для приготування настоянки сіна або зеленої трави беруть 2 кг

сіна або 10 кг трави, замочують у бочці шістьма відрами води і вимочують

упродовж 1‒2

діб. Профільтрований настій доливають по 0,15 л на 1 л води.

Розчином заправляють систему і під час

роботи на холостому ходу нагрівають його до температури 80‒90°С,

після чого зливають, промивають систему водою і заливають чисту воду. Під час сезонного технічного

обслуговування (СТО), переходячи до експлуатації в осінньо-зимових умовах,

систему охолодження заправляють рідиною, яка не замерзає за низької

температури (антифриз або тосол), перевіряють герметичність вузлів системи,

вмикають індивідуальний підігрівник (якщо він є) і встановлюють утеплювальні

чохли. Слід пам'ятати, що об'єм низькозастигаючої рідини має бути меншим від

заправної місткості системи охолодження, тому що він має більший, ніж вода,

коефіцієнт об'ємного розширення. Якщо в систему (взимку) залита вода,

то під час короткочасних зупинок не можна допускати зниження її температури

нижче +40°С, а за тривалих зупинок потрібно обов'язково зливати її з системи

охолодження. Водночас необхідно стежити за тим, щоб вода була злита повністю

і не застигла в зливних краниках блок-картера та радіатора, для чого слід

прочистити їх дротом і зняти кришку з радіатора. Після зливання краники

залишають відкритими.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||