|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.3.

Діагностування і технічне обслуговування газорозподільного та декомпресійного

механізмів 3.3.1. Параметри технічного стану газорозподільного та декомпресійного

механізмів 3.3.2. Основні несправності механізму газорозподілу, їх ознаки та способи

усунення

Спрацювання деталей газорозподільного

механізму викликає зниження техніко-економічних показників роботи двигуна.

Так, спрацювання зубів шестерень приводу призводить до запізнення початку

відкриття та закриття клапанів, тобто зміщення фаз газорозподілу. Водночас

зменшується коефіцієнт наповнення циліндрів за такту впуску і не повністю

очищуються циліндри від відпрацьованих газів під час такту випуску. Спрацювання опорних шийок, втулок,

кулачків розподільного вала та штовхачів призводять до збільшення теплових

зазорів в клапанах і, як наслідок, до запізнення їх відкриття. У той же час,

зменшення величини теплових зазорів у клапанному механізмі може призвести до

нещільної посадки клапана в сідло, прориву гарячих газів через щілину, що

водночас утворюється, і швидкому прогорянню головки клапана. Окрім того, під

час збільшення величини зазору зростає ударне навантаження, яке викликає

швидке спрацювання спряження «Фаска головки клапана – сідло». Так під час

збільшення величини зазору на 0,2 мм сила удару під час посадки клапана на

своє місце зростає у 1,5 разу. Спрацювання робочого пояска на фасці

головки клапана і його сідла також призводить до зміни величини теплового

зазору, порушення фаз газорозподілу та щільності прилягання клапана. На нещільність прилягання (закриття)

клапана вказує характерне шипіння або свист повітря в впускних та випускних

каналах головки блоку циліндрів або трубопроводах під час обертання

колінчастого вала вручну при знятих коромислах і повітряному фільтрі. Тепловий зазор забезпечує герметичну

посадку клапана в сідло за теплового розширення під час роботи двигуна. Для

кожної моделі двигуна заводом-виробником встановлюється оптимальна величина

теплового зазору в клапанному механізмі (табл. 3.10). Таблиця 3.10 Величини теплових

зазорів в клапанних механізмах двигунів

У процесі експлуатації внаслідок спрацювання

або порушення регулювання величина теплового зазору може змінюватися,

відхиляючись від оптимальних значень. Як збільшення, так і зменшення теплових зазорів негативно позначається на роботі

газорозподільного механізму і двигуна в цілому. За

надто великих теплових зазорах зростають ударні навантаження і збільшується

спрацювання деталей приводу клапанів. За надто малих зазорах не

забезпечується герметичність камери згоряння, двигун втрачає компресію і не

розвиває повної потужності. Як наслідок, клапани перегріваються, що може

призвести до прогоряння їх фасок. Таким чином, підтримання оптимальної

величини теплових зазорів впускних та випускних клапанів усуває передчасне

спрацювання деталей механізму газорозподілу, дозволяє відновити фази

газорозподілу, покращити наповнення циліндрів свіжою пальною сумішшю або

повітрям, підвищити їх компресію і в цілому потужність двигуна.

Збільшення величини теплового зазору

супроводжується металевим стуком, котрий дуже добро прослуховується на малій

частоті обертання колінчастого вала і під час роботи двигуна без

навантаження. Тривала експлуатація двигуна із цією несправністю призводить до

підвищеного спрацювання стержнів клапанів

та зниження його потужності внаслідок неповного закриття клапанів. Зменшення величини теплового зазору

або його повна відсутність викликає швидке обгоряння робочих країв головок

клапанів і зниження тиску (компресії) в циліндрі наприкінці такту стиску.

• за малих величин теплових зазорів у

впускних клапанах з'являються хлопки у карбюраторі; • за зменшення величини теплових

зазорів у випускних клапанах хлопки з'являються у глушнику. Ознаками неповного закриття клапанів є

періодичні хлопки у впускному або випускному трубопроводах, зменшення тиску в

кінці такту стиску та зниження потужності двигуна.

• відкладення нагару на сідлах та

головках клапанів; • утворення раковин на робочих

поверхнях клапанів та їх сідлах або їх прогоряння; • поломка клапанних пружин; • відсутність зазору між стержнем

клапана і носком коромисла. Величини теплових зазорів перевіряють

і за необхідності регулюють періодично під час проведення операцій технічного

обслуговування. Регулювання здійснюють на холодному (15‒25°С)

двигуні за повністю закритих впускних і випускних клапанах. Величину зазору

вимірюють за допомогою плоского щупа (набір № 2 із 17 пластин товщиною 0,02;

0,03; 0,04; 0,05; 0,06; 0,07; 0.08; 0.09; 0,1; 0,15; 0,2; 0,25; 0,3; 0,35;

04; 0,45; 0,5 мм). Пластинки щупа, які за товщиною дорівнюють величині

необхідного зазору, повинні проходити в зазор під час легкого натискання.

Якщо величина зазору знаходиться в межах, що допустимі, щуп, товщина якого

дорівнює нижньому значенню межі, має легко входити в зазор, а за верхнього

значення межі – з легким зусиллям.

Такт стиску можна визначити за допомогою

переривника-розподільника. Для цього знімають кришку розподільника і,

обертаючи пусковою рукояткою колінчастий вал, стежать за наближенням ротора

до уявного місця підключення дроту високої напруги від свічки запалювання

першого циліндра до кришки розподільника. Далі провертають вал до збігання

позначок. За допомогою пластинчастого щупу перевіряють величину теплового

зазору між носком коромисла та торцем стержня впускного і випускного клапанів

першого циліндра. За необхідності здійснюють регулювання величини зазору. Для

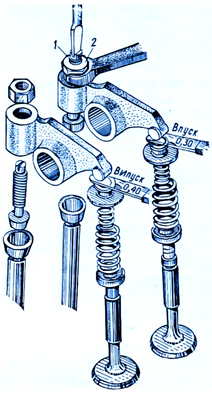

цього послабляють контргайку регулювального гвинта (рис. 3.27). Якщо зазор

малий, викручують регулювальний гвинт до вільного проходження щупа в зазорі.

Далі, обертаючи регулювальний гвинт за допомогою викрутки, встановлюють

необхідну величину теплового зазору і, утримуючи викруткою гвинт від

провертання, затягують контргайку. Після чого перевіряють величину зазору. За

правильно встановленої величини теплових зазорів щуп має переміщуватися з

легким зусиллям.

Порядок

регулювання величини теплових зазорів в клапанному механізмі двигуна

КамАЗ-740. Для

здійснення перевірки знімають кришки головок циліндрів. Долаючи зусилля

натягу пружини, виводять фіксатор, що змонтований на картері маховика (рис.

3.28), і повертають його на 90°. Після чого знімають кришку люка у нижній

частині картера маховика і за допомогою ломика, що встановлюється через люк в

отвори (розміщені на маховику через 30°), провертають колінчастий вал до

положення, при якому фіксатор під дією пружини зайде в паз на маховику. При

цьому риски 7 на торці корпусу муфти випередження впорскування палива і на

фланці веденої півмуфти привода паливного насоса високого тиску повинні

знаходитися у верхньому положенні. Якщо риски знаходяться внизу, необхідно,

вивівши фіксатор з паза на маховику, провернути колінчастий вал на один

оберт, щоб фіксатор знову ввійшов у паз на маховику. Це положення

колінчастого вала відповідає початку подачі палива у першому циліндрі.

Далі повертають колінчастий вал від

початку подачі палива на кут 60° і перевіряють величини теплових зазорів у

клапанному механізмі першого циліндра. За необхідності здійснюють регулювання

теплових зазорів. Після чого здійснюють перевірку теплових зазорів у

клапанному механізмі п’ятого циліндра. Провертаючи колінчастий вал кожного

разу на 180°, перевіряють і за необхідностю регулюють величини теплових

зазорів клапанів четвертого і другого циліндрів, потім шостого і третього і,

нарешті, сьомого і восьмого циліндрів. Встановлюють на місце кришку люка у

нижній частині кожуха маховика, кришки головок циліндрів.

Порядок регулювання

величини теплових зазорів в декомпресійному механізмі двигуна Д-65. Під

час вмикання декомпресора на клапани механізму газорозподілу діє спеціальне пристосування,

яке відтискує їх від посадочних місць, долаючи при цьому зусилля натягу

пружин, і утримує клапани у відкритому положенні. Це дає змогу значно

зменшити величину компресії в циліндрах двигуна і полегшити провертання

колінчастого вала. Регулювання декомпресійного механізму здійснюють після

проведення регулювань теплових зазорів у клапанному механізмі. Для цього слід

привести валики декомпресора у положення «компресія вимкнена», відпустити

контргайку гвинт декомпресійного механізму й викрутити його до упору головки

в валик. Після цього гвинт вкручують до початку моменту стикання бойка

коромисла із торцем стержня клапана, закручують гвинт ще на один оберт і

фіксують контргайкою. Далі здійснюють регулювання механізму в інших циліндрах

відповідно до порядку їх роботи, провертаючи щоразу колінчастий вал на 180°. Порушення фаз газорозподілу призводить

до зменшення часу відкриття клапанів і, як наслідок, ‒ до

погіршення якості процесів газообміну, зниження потужності та паливної

економічності двигуна. Значний зсув фаз газорозподілу може зумовити стикання

клапанів з днищем поршня поблизу в.м.т. і

вихід з ладу клапана та деталей, що з ним з’єднані (сідло клапана, напрямної

втулки). У разі порушення фаз газорозподілу (табл. 3.11) внаслідок не точного

з'єднання розподільних шестерень (ні за мітками) початок відкриття і кінець

закриття клапанів зміщуються на один і той же кут відносно до в.м.т.

поршнів всіх циліндрів. Якщо причиною зміщення фаз є

спрацювання деталей газорозподільного механізму, то у разі спрацювання

окремих вузлів деталей (кулачків розподільного вала) кути початку відкриття

та кінця закриття клапанів можуть дещо відрізнятися один від одного. Для

скорочення трудомісткості фази газорозподілу рекомендується перевіряти за

кутом початку відкриття впускного клапана першого та останнього циліндрів і

оцінювати їх за середнім арифметичним значенням, що було одержано під час

вимірювання. На практиці зустрічаються випадки

скручування розподільного вала внаслідок заїдання його підшипників після

ремонту двигуна. Цю несправність можна визначити за результатами вимірювання

кутів початку відкриття впускного клапана першого та останнього циліндрів. Таблиця 3.11 Значення фаз

газорозподілу автотракторних двигунів

Для забезпечення нормальної роботи

механізму газорозподілу слід виконувати операції з його технічного

обслуговування. До основних операцій технічного обслуговування належать

перевірка стану деталей механізму, перевірка й регулювання теплових зазорів у

клапанному механізмі, осьового переміщення розподільного вала і за потреби –

притирання фасок клапанів та сідл, підтягування кріплення з'єднань. До несправностей механізму

газорозподілу відноситься також підвищене спрацювання штовхачів, штанг,

коромисел. За таких несправностей, як і за збільшених теплових зазорах, буде

прослуховуватися чіткий металевий стук. До несправностей приводу відноситься

порушення натягу пасів або ланцюгів, спрацювання зубів шестерень. Обстеження технічного стану механізму

газорозподілу слід проводити в послідовності, яка виключає необґрунтоване

розбирання вузлів двигуна, під час яких порушується прироблення сполучених

поверхонь та герметичність їх з'єднань.

Величину

теплових зазорів перевіряють за допомогою плоского щупа відповідної товщини

(набор № 5) або за допомогою пристрою для перевірки теплових зазорів у

механізмі газорозподілу КИ-9918. Якщо величина зазору відрізняється більше

ніж 0,05 мм від табличного значення, відпускають гайковим ключем контргайку

регулювального гвинта й регулюють зазор до необхідної величини. Через кожні 960 мотогодин перед

виконанням регулювання теплових зазорів клапанів за допомогою пристрою

ПИМ-4816 підтягують гайки кріплення головки блоку циліндрів. Водночас для

кожної марки двигуна підтягування гайок кріплення здійснюють відповідно до

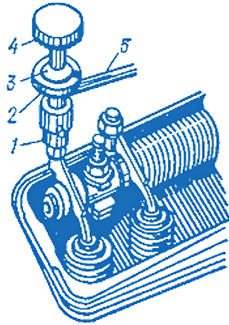

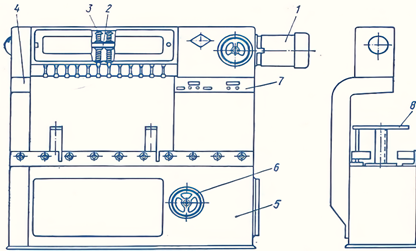

інструкції з експлуатації певної машини. Рукояткою 5 (рис. 3.29) пристосування ПИМ-4816 відгвинчують контргайку,

маховиком 4 загвинчують регулювальний гвинт до торкання бійка коромисла з

клапаном, суміщають одну з міток на лімбі 3 з нульовою міткою диска 2 і відгвинчують маховиком регулювальний

гвинт до збігу цієї мітки з іншою міткою, що відповідає величині зазору для

дизелів певної марки. Потім, утримуючи маховик 4, затягують контргайку ручкою

5.

Нормальні зазори в клапанах холодних

двигунів ЯМЗ-240Б,СМД-62,ЗІЛ-130 і ЗМЗ-53 відповідно мають бути 0,25‒0,30;

0,45‒0,50;

0,40‒0,45

і 0,25‒ 0,30

мм. Допустимі ‒ на

0,05 мм менше нижніх і більше верхніх меж. Під час проведення операцій технічного

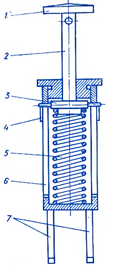

обслуговування № 2 для автомобілів і № 3 для тракторів за допомогою приладу

КИ-723 здійснюють випробування жорсткості клапанних пружин. Для цього

встановлюють поршень першого циліндра у ВМТ в такті стиску. Кільце 4 приладу

(рис. 3.30) переміщують по корпусу 6 до упору в гвинт. Далі встановлюють

стояки 7 на тарілку пружини клапана і повільно натискають на ручку 1 штока 2,

стискаючи водночас пружину до моменту звільнення клапана від зусилля

стиснення пружини. Знімають прилад з клапана і за положенням кільця 4

визначають силу пружинив в робочому стані (табл. 3.12).

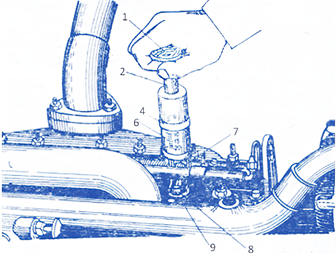

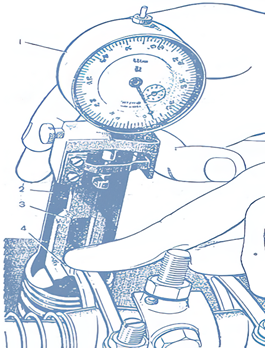

Щільність

прилягання клапанів до гнізд

визначають за допомогою компрессиметра КИ-861 (рис. 3.16) або приладу К-69

(рис. 3.31). Принцип дії приладу полягає у визначенні відносного витікання

повітря, яке подається в циліндр через отвір для встановлення

свічки запалювання або форсунки на двигуні, що не працює. З цією метою машину встановлюють на рівний майданчик і

знімають з двигуна форсунки або свічки запалювання. Поршень першого циліндра

встановлюють у верхню мертву точку за такту стиску і провертають колінчастий

вал за напрямом обертання на 1/4 оберту. У перший циліндр заливають 100 г

холодного моторного масла. Наконечник приладу К-69 встановлюють у отвір для

свічки запалювання або форсунки і щільно притискають, утримуючи водночас

колінчастий вал від провертання. Таблиця 3.12 Параметри

технічного стану клапанних пружин

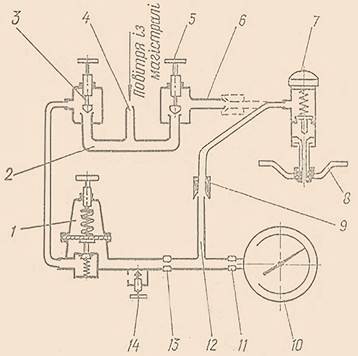

Повітря із магістралі по гнучкому

шлангу, що встановлюється на впускний штуцер 4, подається до приладу. Від

колектору 6 повітря може відбиратися через вентилі 3 або 5. Під час

відкритого вентиля 3 повітря надходить через редуктор 1 і калібрований отвір

13 та демпфер 11 до манометра 10. Далі по гнучкому шлангу, який сполучений із

штуцером 12, через наконечник 7 повітря потрапляє в циліндр двигуна. Перед

здійсненням вимірювання редуктор регулюють на тиск 20 Н/м2, що

відповідає нульовому положенню стрілки на шкалі манометра 10. Тиск повітря в

системі водночас має становити не менше 30‒40

Н/м2. Залежно від нещільності в клапанному механізмі під час

подачі повітря через прилад стрілка манометра показує відсоток витікання

повітря. Покази приладу характеризують сумарну нещільність прилягання

клапанів до сідл. Далі перевіряють нещільність прилягання клапанів решти

циліндрів відповідно до порядку їх роботи. Якщо витрати повітря через клапани

окремих циліндрів перевищують 30%, потрібно зняти головку блока циліндрів і

притерти клапани до гнізд.

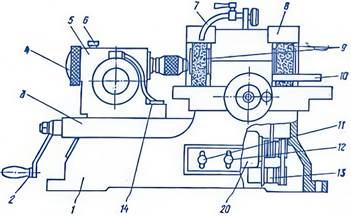

На станіні

встановлюють бабку клапана з патроном. Фіксатор стопора шпинделя запобігає

провертанню шпинделя патрона під час закріплення в ньому клапана. Черв'ячний

редуктор бабки з клапаном обертається від електродвигуна 18. Частота

обертання шпинделя бабки клапана становить 180 об/хв.

Бабка клапана встановлена на полозках,

які переміщуються за допомогою рукоятки, подаючи водночас клапан до

шліфувального круга. На станині також закріплена шліфувальна бабка з двома

шліфувальними кругами. Лівий круг призначений для шліфування конусної

поверхні клапана, правий – для шліфування торця стержня клапана. Привод

шліфувальних кругів здійснюється за допомогою електродвигуна 20, який

одночасно приводить в обертання і насос подачі охолоджувальної рідини.

Частота обертання шпинделя шліфувального круга 4400 об/хв. Для встановлення бабки клапана, а

значить, і клапана, що піддається обробці, на потрібний кут, призначені шкала

повороту 17 і стопорний гвинт 14. Подача шліфувального круга до конусної

поверхні головки клапана здійснюється за допомогою маховика, який оснащений

ноніусом поперечної подачі зі ціною поділки 0,025 мм. Під час обробки клапанів шліфувальні

круги спрацьовуються, тому їх потрібно періодично правити. Правку здійснюють

за допомогою спеціального стояка, в який встановлюють алмазний олівець або

твердосплавний ролик типу АТР-18. Для шліфування поверхні головки

клапана встановлюють патрон на необхідний кут. Для цього звільняють стопорний

гвинт і повертають бабку клапана до суміщення рисок на корпусі бабки й шкалі

повороту під потрібний кут, після чого надійно закріплюють стопорний гвинт. Клапан, що потрібно шліфувати,

встановлюють у патрон і підводять до конусної поверхні на мінімальну відстань

шліфувальний круг. Після вмикання електродвигунів верстата підводять круг до

конусної поверхні й, переміщуючи рукояткою повздовж осі бабку клапана,

шліфують його поверхню до виведення помітних слідів спрацювання. Під час шліфування

можна подавати охолоджувальну рідину. Конусна поверхня головки клапана після

обробки має бути чистою без рисок. Відновлення

з'єднання сідло – клапан. Відновлюють

з'єднання шляхом притирання сідла до клапана на верстаті або вручну. Верстат

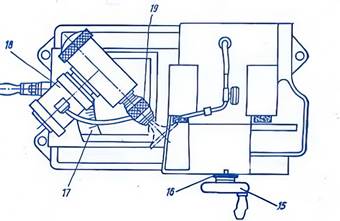

ОПР 1841А (рис. 3.33) складається із станини, лівого та правого стояків,

блока шпинделів і приводу

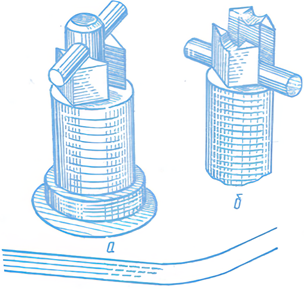

Блок шпинделів станка приводиться в

рух мотор-редуктором, що має потужність 1,1 кВт. Зворотно-обертальний рух

шпинделів на 360° здійснюється від редуктора через кривошипно-повзунковий

механізм, рейку і шестерні шпинделів. Шпинделі рухаються в осьовому напрямі

як зворотно-обертально, так і зворотно-поступально. Привод осьових зворотно-поступальних

рухів здійснюється від іншого кривошипно-повзункового механізму редуктора і

рейок штоків. Для зміщення початкових точок обертання шпинделів передбачений

гідравлічний механізм. Механізм піднімання, призначений для

встановлення на верстат головок блоків циліндрів різних марок. За відсутністю

верстата притирання клапанів до сідл здійснюють за допомогою дриля з

пневматичним приводом (рис. 3.34).

Для цього на шпиндель дриля

встановлюють наконечник або гумовий присос. Відкривають випускний штуцер,

який є маслянкою ротора. Перед кожним притиранням у штуцер заливають кілька

крапель масла. Після мащення ковпачок штуцера накручують, залишаючи вільним

отвір для виходу повітря. Під клапан встановлюють пружину, яка виконує

функцію амортизатора. На робочі поверхні головки клапана та сідла наносять

притиральну пасту. Відкривають подачу стиснутого повітря і легким натисканням

на дриль здійснюють притирання. Із збільшенням натискання на дриль

збільшується частота коливання ротора. Припиняючи натискання, прилад

зупиняється. Під час притирання періодично піднімають клапан і за необхідності

додають притиральну пасту. Правильність встановлення фаз газорозподілу можна визначити за кутом початку відкриття

впускних клапанів першого та останнього циліндрів із використанням вимірювача

моменту паливоподачі і фаз газорозподілу КИ-13902. Вимірювач складається із моментоскопа

з набором технологічних пружин, комплекту шаблонів-кутомірів, покажчика та

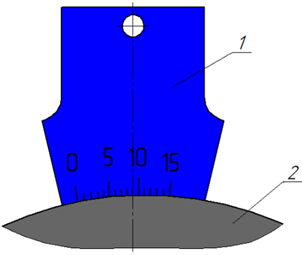

допоміжних пристосувань. Кожний шаблон-кутомір ‒ це

сталева пластин, на котру нанесені позначки в градусах кута повороту

колінчастого вала. Її прикладають до циліндричної поверхні шківа, за кутом

повороту якого до в.м.т. поршня

першого циліндра або моментом початку впорскування палива, або відкриття

клапана визначають відповідний кут (рис. 3.35).

Визначити фази газорозподілу можна

також і іншим способом. Для цього закріплюють біля гладкої циліндричної

поверхні шківа або маховика покажчик і встановлюють поршень першого циліндра

у в.м.т. В цьому

положенні наносять на поверхні шківа (маховика) проти покажчика мітку (рис.

3.36). Перевіряють і за необхідності здійснюють регулювання величини теплових

зазорів у клапанному механізмі першого циліндра. Помістивши між стержнем

випускного клапана і носком коромисла першого циліндра цигарковий папір,

повільно прокручують колінчастий вал доти, поки папір не буде затиснений між

клапаном і носком коромисла.

Це положення відповідає фактичному

моменту початку відкриття клапана. У цьому положенні колінчастого вала на

шків проти покажчика наносять другу мітку і шаблоном-кутоміром вимірюють

довжину дуги або кут між мітками. Значення виміру порівнюють з нормативними

даними. Якщо кут початку відкриття клапанів або довжина дуги досягли

граничного значення, змінюють зачеплення шестерні і знову перевіряють фази

газорозподілу. Перевірка

теплових зазорів у клапанному та декомпресійному механізмах за допомогою

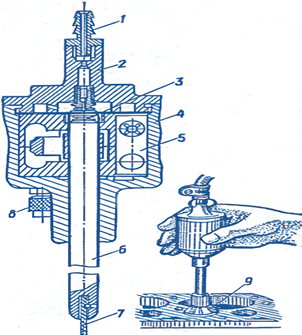

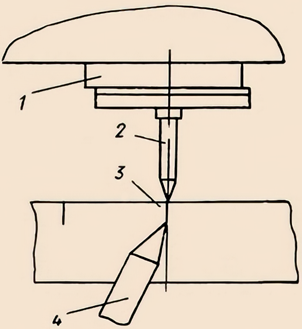

приладу КИ-9918. Цей прилад (рис. 3.37), призначений для

перевірки та регулювання величини теплових зазорів між стержнем клапана та

носком коромисла у механізмі газорозподілу автотракторних двигунів. Прилад складається з корпусу,

індикаторної головки годинникового типу, що закріплюється на ньому, рухомої

каретки, яка притискується пружиною у нижнє положення, та відтискного

кулачка.

Для здійснення перевірки величини

зазорів за допомогою відтискного кулачка переводять рухому каретку приладу

КИ-9918 у нижню позицію. Встановлюють і закріплюють стопорним гвинтом на

корпусі приладу індикатор із натягом 0,2‒0,3

мм. Далі прилад встановлюється на тарілку пружини клапана і за допомогою

відтискного кулачка каретка переміщується у верхнє положення. Водночас прилад

має бути затиснутим між тарілкою пружини клапана і коромислом. Пальцем

натискають на коромисло до упору його бойка у торець стержня клапана і

встановлюють відмітку «0» шкали

індикатора напроти стрілки, після чого відпускають коромисло. Натискають на

коромисло до упору в штангу штовхача, фіксують покази індикаторної головки та

порівнюють їх із табличними даними (табл. 3.10). За невідповідності результату

вимірювання з величиною теплового зазору, що наведений в таблиці, його

регулюють.

Перевірка висоти кулачків розподільного вала та величини

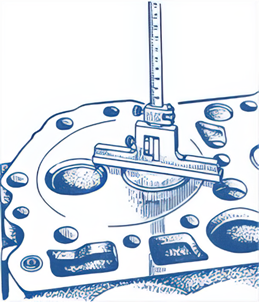

заглиблення клапанів у гніздах головки циліндрів. Перевірку

величини заглиблення клапанів у гніздах головки циліндрів без її зняття з

блоку циліндрів здійснюють за відстанню, на яку виступають стержні впускних

клапанів відносно поверхні головки блоку циліндрів, за допомогою

штангенглибиноміра або штангенциркуля ШЦ-1-125, що має глибиномір. Для цього

по черзі встановлюють поршні у в.м.т. на

такті стиску і за допомогою глибиноміра вимірюють відстань від торця стержня

впускного клапана до поверхні головки блоку циліндрів (рис. 3.38).

Якщо відстань, на яку виступає

стержень клапана, виявиться більшою за нормативне значення, то це вказує на

граничне спрацювання тарілок клапанів та їх сідл. У такому випадку головку

блоку циліндрів знімають й піддають ремонту. Одночасно можна визначити і допустиму

висоту (степінь спрацювання) кулачків розподільного вала. Для цього

прокручують колінчастий вал до моменту повного відкриття впускного клапана

(за величини теплового зазору, що був відрегульований на холодному двигуні) і

здійснюють повторне вимірювання відстані від стержня клапана до поверхні

головки блоку циліндрів. За різницею відстаней, що були

виміряні під час закритих і повністю відкритих клапанів, визначають величину

переміщення кожного клапана. Так, наприклад, вона має бути для двигунів

ЯМЗ-240, ЯМЗ-238 не менше 11,4 мм і для двигунів СМД-60 та СМД-62–10,0 мм.

Якщо величина переміщення клапана менше допустимого значення, здійснюють

заміну розподільного вала. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||