|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.2. Діагностування

і технічне обслуговування циліндро-поршневої групи (ЦПГ) і

кривошипно-шатунного механізму (КШМ) 3.2.1. Параметри технічного стану кривошипно-шатунного механізму двигуна 3.2.3. Технічна експертиза кривошипно-шатунного механізму 3.2.4. Діагностування циліндро-поршневої групи. Нормальні, допустимі і

граничні параметри стану 3.2.5. Визначення залишкового ресурсу ЦПГ лінійним методом

До

кривошипно-шатунного механізму автотрак-торних двигунів належать

циліндропоршнева група (гільзи циліндрів, поршні і поршневі кільця),

колінчастий вал з корінними та шатунними підшипниками, шатуни з втулками,

поршневі пальці і маховик.

Для його визначення

потрібно упродовж декількох змін точно виміряти кількість масла, що доливають

в картер двигуна. Водночас неможливо врахувати витікання масла скрізь

нещільності сальників колінчастого вала двигуна та рознімань картера.

Водночас слід пам’ятати, що вигар масла упродовж тривалого періоду роботи

двигуна змінюється незначно і лише в разі значного спрацювання деталей

циліндро-поршневої групи, особливо поршневих кілець, починає різко зростати.

Але такий характер зміни вигару масла залежно від напрацювання ускладнює

прогнозування залишкового ресурсу двигуна за цим показником. Під час вимірювання

кількості газів за допомогою ротаметра, внаслідок високого опору виходу газів

з картера та наявності у ньому надлишкового тиску, частина газів проривається

в атмосферу скрізь сальники колінчастого вала, минаючи прилад. Для

запобігання прориву газів крізь нещільності, їх під час вимірювання

відсмоктують з картера і таким чином забезпечують проходження газів через

вимірювальний прилад.

У такому випадку для оцінювання

ступеня спрацювання основних деталей механізму разом зі спектральним аналізом

проб моторного масла, що здійснюються регулярно через певні проміжки роботи

двигуна, необхідно знати хімічний склад цих проб і співвідношення швидкостей

спрацювання кінематичних пар. Щодо доцільності розбирання двигуна

для його ремонту або усунення несправності роблять висновок, виходячи з

величини зростання концентрації основних елементів у відпрацьованому маслі.

Але водночас слід ураховувати

можливість нещільного прилягання клапанів у механізмі газорозподілу. Різниця

у величині компресії нового і двигуна, що відпрацював тривалий час, зростає

зі зменшенням частоти обертання колінчастого вала. Тому краще всього

визначати компресію в циліндрах двигуна за частотою обертання колінчастого

вала, що відповідає пусковій. Отже, компресія є орієнтовним показником

технічного стану циліндропоршневої групи. Однією з ознак малої компресії є

важкий пуск двигуна особливо у холодну пору. Найчіткіше оцінювання технічного стану

циліндрів дає їх діагностування за допомогою вакуум-аналізатора. Водночас

оцінювання здійснюється за величиною розрідження, що створюється на такті

«робочий хід» під час прокручування колінчастого вала двигуна за допомогою

пускового приладу. Технічний стан підшипників

колінчастого вала контролюють за величиною зазорів у них. Застосування

віброакустичного методу перевірки технічного стану підшипників за параметрами

вібрації дозволяє здійснити їх оцінку без розбирання двигуна безпосередньо на

машині. Оскільки еліпсність і конусність шийок колінчастого вала є наслідком

спрацювання його підшипників, дані параметри перевіряють лише після

розбирання двигуна.

Під час роботи двигун прослуховують. Із

збільшенням зазорів у підшипниках з'являються характерні стуки, котрі можна

прослуховувати у певних зонах і на певних режимах роботи двигуна. Хороші

результати дає прослуховування стуків на двигуні, що не працює. Водночас

поперемінно створюють у надпоршневому просторі тиск і розрідження. Можна

також прослуховувати удари деталей під час переміщення поршня і шатуна вручну

на розібраному двигуні для визначення зазорів у спряженнях. Але, у всіх цих

випадках результати прослуховування дуже сильно залежатимуть від кваліфікації

та слуху майстра-діагноста. Основні несправності

кривошипно-шатунного механізму та їх причини наведено у табл. 3.6. Таблиця 3.6 Основні

несправності кривошипно-шатунного механізму

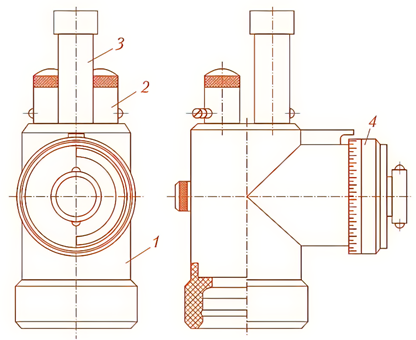

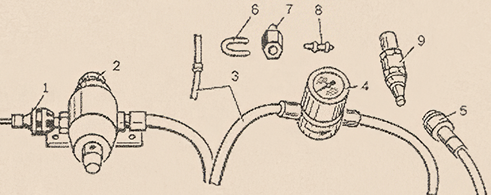

Діагностування за герметичністю над поршневого простору циліндрів. Кількість газів, що проривається в

картер двигуна, визначають за допомогою індикатора витрати

газів КИ-13671 (рис. 3.13).

Цей індикатор призначений для безрозбірного визначення величини спрацювання

деталей циліндропоршневої групи у двигунах внутрішнього згоряння шляхом

вимірювання кількості газів, що проривається в картер двигуна. Витрату газів

вимірюють у такій послідовності: запускають двигун, прогрівають до

нормального теплового режиму і після його досягнення двигун зупиняють. Далі

зачиняють отвори сапуна та оливовимірювальної лінійки. Установлюють на

заливну горловину за допомогою перехідного пристрою індикатор (у вертикальне

положення). Дросель індикатора повертають у положення максимальної витрати

газів. Пускають двигун, встановлюють номінальну частоту обертання

колінчастого вала і, плавно повертаючи дросель індикатора за годинниковою

стрілкою, слідкують за положенням індикатора.

Як тільки риски сигналізатора та прозорої

трубки збігаються, визначають витрату газів за шкалою індикатора. Якщо

сигналізатор залишається в крайньому верхньому положенні (витрата газів понад

160 л/хв.), то відкручують одну із заглушок додаткового патрубка. У такому

випадку витрату газів визначають за формулою:

Дійсну витрату газів, які прориваються

в картер двигуна, визначають, розділивши показ шкали індикатора на

поправочний коефіцієнт (табл. 3.14). Якщо величина прориву газів виходить за

допустимі значення, то перевіряють технічний стан ЦПГ окремо по кожному

циліндру. Основні технічні дані індикатора: межа

вимірювання витрати газів за основною шкалою – 20–160 л/хв; витрата газів

через один додатковий отвір патрубка – 100 ± 5 л/хв; похибка вимірювання – ±

5%; маса – 1,7 кг. Таблиця 3.7 Значення

коефіцієнтів для визначення дійсної витрати картерних газів за допомогою

індикатора КИ-13671

Підвищену витрату картерних газів може

бути спричинено надмірним спрацюванням деталей циліндропоршневої групи, а

також закоксовуванням або поломкою поршневих кілець в окремих циліндрах. У

таких випадках для визначення причини та обсягом ремонту потрібно перевірити

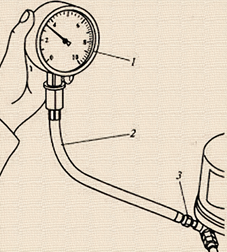

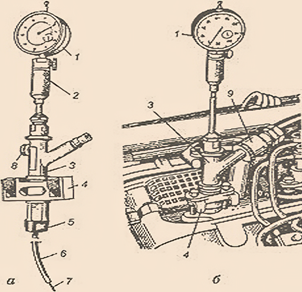

технічний стан кожного циліндра окремо. Перевірка

тиску масла у головній масляній магістралі. Тиск масла у головній масляній

магістралі перевіряють за допомогою пристосування КИ-13936 (рис. 3.14).

Пристосування складається з манометра, шланга для з'єднання манометра із

масляною магістраллю, демпфера, що служить для згладжування пульсації масла

під час вимірювання тиску, і набору перехідних штуцерів.

Для вимірювання тиску масла

пристосування під'єднують до масляної магістралі двигуна (рис. 3.15). Запускають двигун і прогрівають його

до робочої температури. Далі встановлюють номінальну частоту обертання

колінчастого вала і вимірюють величину тиску масла. Якщо тиск масла виявиться

нижче допустимого значення оптимального залишкового ресурсу (табл. 3.8), то

потрібно відрегулювати зливний клапан. Якщо регулювання клапана не дає

потрібного результату, перевіряють стан спряжень кривошипно-шатунного

механізму на слух. Таблиця 3.8 Допустимі значення

тиску масла у магістралі

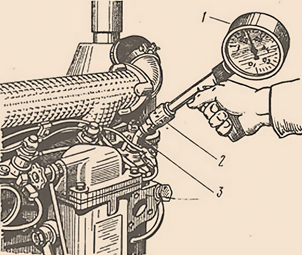

Перевірка

герметичності надпоршневого простору циліндрів двигуна за величиною компресії.

Компресію, тобто тиск Допускається різниця в окремих

циліндрах дизеля не більше 0,4 МПа, у карбюраторному двигуні – 0,1 МПа.

Величина компресії, визначена на холодному і прогрітому двигуні відрізняється

на 0,10‒0,15

МПа. На точність вимірювання впливають температура двигуна і частота

обертання колінчастого вала. На

дизельному двигуні компресиметр (рис. 3.16) встановлюють замість форсунки, а

в карбюраторному двигуні гумовий конусний кінець компресиметра щільно

притискають до отвору для свічки запалювання. Компресію вимірюють почергово в

кожному циліндрі.

Вимірювання розрідження у

надпоршневому просторі. Оцінку технічного стану деталей циліндропоршневої групи за

величиною розрідження у надпоршневому просторі здійснюють за допомогою

вакуум-аналізаторів. Так вакуум-аналізатор КИ-5315,

призначений для перевірки технічного стану деталей циліндропоршневої групи за

величиною вакуумметричного тиску у надпоршневому об’ємі циліндрів дизельних

двигунів. Під час перевірки стану

циліндропоршневої групи вакуум-аналізатором КИ-5315 (рис. 3.17), його наконечник установлюють в отвір для

форсунки (в інших форсунках ослаблюють накидні гайки трубок високого тиску).

Потім прокручують колінчастий вал пусковим двигуном (стартером) і знімають

показання вакуумметра за стійкого положення стрілки. Номінальне розрідження

має бути 0,088 МПа, допустиме – 0,070 МПа, граничне – 0,058 МПа.

• якщо

величина розрідження в окремих циліндрах менше допустимого значення – перевіряють

щільність прилягання клапанів механізму газорозподілу; • якщо

величина розрідження у всіх циліндрів не нижче допустимого значення за

витрати картерних газів, що перевищує допустиму норму – здійснюють заміну

циліндропоршневої групи. Вимірювання

величини витікання повітря, що подається в циліндр через отвір для свічки

запалювання на непрацюючому двигуні. Діагностування технічного стану

циліндропоршневої групи за допомогою приладу К-272 (рис. 3.18) здійснюється із високою точністю та меншою

трудомісткістю.

Блок живлення 2 приладу складається із

редуктора тиску та фільтра тонкого очищення повітря. Редуктор тиску РДФ-3-2 дозволяє розширити діапазон

тиску повітря до 0,25‒0,8

МПа. Для підвищення точності і чутливості прилад обладнано корундовою

втулкою. Покажчик приладу 4 складається із дроселя (корундової втулки, яка

має прохідний отвір 1,2 мм і запресована у вхідному штуцері) та манометра.

Повітря підводиться за допомогою гнучких поліхлорвінілових трубок 3, що мають

внутрішній діаметр 8 мм і товщину стінок 2 мм. До комплекту також входять:

штуцер 7, що служить для під’єднання приладу до циліндра двигуна через отвір

під свічку запалювання, сигналізатор контролю початку такту стиску в циліндрі

та контрольний дросель 8. Під час діагностування двигуна

здійснюють вимірювання тиску повітря, що подається усередину циліндра в

момент, коли поршень досягає положення початку запалювання пальної суміші. Циліндр, що перевіряється, попередньо

опресовують, переміщуючи поршень до ВМТ і подаючи у надпоршневий простір

стиснуте повітря. Точність досягнення поршнем ВМТ визначають за допомогою

переносного ліхтаря, що підключають до контактів переривника системи

запалювання. Герметичність циліндро-поршневої групи визначають за падінням

тиску повітря, що подається через дросель до циліндра. Вимірювання

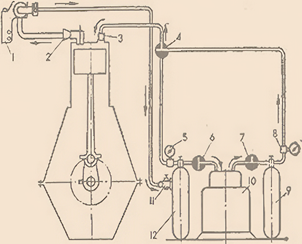

сумарного зазору у верхній головці шатуна та шатунному підшипнику.

Сумарний зазор перевіряють за допомогою

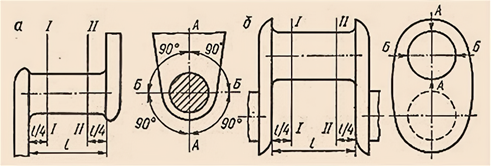

пристосування КИ-11140. Цей пристрій складається із корпусу 2 (рис. 3.19,

а) та індикаторної головки 1 годинникового типу, яка закріплюється на корпусі

пристосування, пневматичного приймача 3, фланця 4, що служить для кріплення

пристосування на головці циліндрів у місці встановлення форсунки або свічки

запалювання, ущільнювача 5, штока. Для вимірювання зазорів з двигуна

знімають форсунки або свічі запалювання. Встановлюють поршень одного з

циліндрів (починають з першого) у положення ВМТ на такті стиску і штопорять

колінчастий вал. На місце форсунки закріплюють пристосування КИ-11140 (рис. 3.19, б) так, щоб

маленька стрілка індикатора відхилилася від «0» на 3‒5

поділок. Далі з'єднують корпус пристосування зі шлангом компресорно-вакуумної

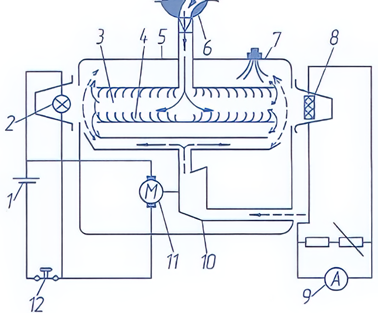

установки КИ-13907 (рис.

3.20).

Вмикають компресор і доводять у одному

із ресиверів величину тиск у до 0,06‒0,1 МПа, а у

другому ресивері – розрідження до 0,06‒0,07 МПа.

Перемикаючи розподільний кран установки, здійснюють два-три цикли подачі

тиску і розрідження у надпоршневий простір до одержання стабільних показів

індикатора. За допомогою крана ресиверу зі стиснутим повітрям створюють тиск

у камері згоряння і настроюють індикаторну головку на нуль. Далі, підключаючи

краном ресивер із розрідженим повітрям до надпоршневого простору, фіксують

покази індикатора. Якщо сумарний зазор у одного з шатунів

буде перевищувати допустиме значення, двигун піддають ремонту (табл. 3.9). Таблиця 3.9 Величини сумарних

зазорів в кривошипно-шатунних механізмах

Позначено: залишковий

ресурс, мотогодин ‒ Д1

– 400; Д2 – 1000; Д3

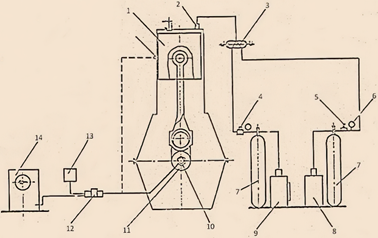

– 2000. Застосування

віброакустичного методу для визначення величини сумарного зазору у верхній та

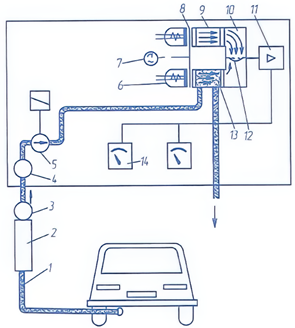

нижній головках шатуна. Суть

цього методу полягає в тому, що поршень 1 (рис. 3.21) циліндра, який

перевіряється, встановлюють у ВМТ при такті стиску. За допомогою вмикання

однієї з передач фіксують колінчастий вал двигуна в даному положенні. Замість

свічки запалювання або форсунки встановлюють наконечник 2 вихідного

трубопроводу розподільника повітря 3. Його вихідні отвори сполучають з

балонами, у одному з яких знаходиться стиснуте повітря, у другому – вакуум.

Потрібний тиск повітря регулюється за допомогою редуктора 4.

У камері згоряння за допомогою

розподільника повітря поперемінно створюють

тиск і розрідження. Під час створення розрідження поршень під дією

атмосферного тиску з боку картера піднімається вгору на величину зазорів верхній

та нижній головках шатуна. Під час різкого наростання тиску поршень

переміщується у зворотному напрямку. Водночас відбуваються удари (стуки) в

кінематичних парах кривошипно-шатунного механізму. Ці удари викликають появу

пружних коливань, які передаються на блок циліндрів. Далі коливання сприймаються

п’єзоелектричним віброперетворювачем (датчиком) 10, який встановлюється на

блоці циліндрів двигуна. Датчик перетворює механічні коливання

у електричні імпульси, які далі вимірюються приладом 14. Амплітуда, частота

та інтенсивність наростання коливань характеризують технічний стан спряжень

кривошипно-шатунного механізму. Визначення

стану циліндро-поршневої групи за угаром оливи за одиницю часу та масою осаду

в роторі центрифуги на напрацювання. Крім

розглянутих способів, стан циліндропоршневої групи можна перевірити за угаром

оливи за одиницю часу. Наприклад, для двигунів ЯМЗ-240,

СМД-62, Д-65Н номінальний і граничний угар оливи відповідно дорівнюють ‒

0,250; 0,175; 0,060 кг/год і 0,880; 0,450; 0,250 кг/год. Номінальні та допустимі значення

інтенсивності накопичення осаду в роторі, наприклад для двигунів СМД-62,

Д-240, Д-65Н відповідно становлять: 0,09; 0,30 г і 0,35 г, а допустимі –

0,17; 0,47; 0,55 г на 1 кг витраченого палива.

У випадках, коли діагностичні

параметри деталей кривошипно-шатунного механізму досягають граничних значень,

двигун підлягає капітальному ремонту. Якщо параметри технічного стану

починають перевищувати допустимі значення, двигун розбирають для здійснення

поточного ремонту. Характерними операціями поточного ремонту

двигуна є заміна гільз, поршнів, поршневих кілець, поршневих пальців,

вкладишів шатунних і корінних шийок колінчастого вала, ущільнювальних набивок

та сальників тощо. Однак необхідно пам'ятати, що кожне розбирання порушує

припрацювання з’єднувальних деталей, збільшує спрацювання і скорочує строк їх

служби. Якщо часткове або повне розбирання двигуна неминуче, необхідно

ретельно провести технічну експертизу, тобто перевірити ступінь спрацювання

всіх його деталей. Під час їх спрацювання, близькому до гранично допустимого,

замінити деталі, що відпрацювали свій ресурс, для запобігання повторному

ремонту двигуна найближчим часом. Після розбирання двигуна за

результатами огляду та вимірювань основних розмірів оцінюють технічний стан

кожної деталі кривошипно-шатунного механізму. Водночас за допомогою

мікрометрів, нутромірів індикаторного типу, щупів, індикаторних головок

годинникового типу здійснюють вимірювання величини спрацювання гільз і

циліндрів у верхньому та середньому робочих поясах, зазорів між гільзами

циліндрів і юбками поршнів, висоту кілець та канавок поршнів, зазори у стиках

поршневих кілець, зазори між поршневими пальцями і бобиками поршнів, зазори

між поршневими пальцями та втулками верхніх головок шатунів, діаметр корінних

та шатунних шийок колінчастого вала, їх конусність та еліпсність тощо.

Результати вимірювань заносять до дефектних відомостей.

Для виявлення величини спотворення

форми (биття) колінчастого вала користуються приладом типу ПБ-1400. Якщо причиною розбирання двигуна став

надмірний прорив газів у картер або великий вигар масла, за величини зазорів

між юбками поршнів та гільзами циліндрів, що знаходяться у межах допустимих

значень, здійснюють заміну лише поршневих кілець. Оскільки гільзи циліндрів

зазнають найбільшого спрацювання у площині, що перпендикулярна повздовжньої

осі двигуна, для збільшення ресурсу гільз рекомендується повертати їх на 90°

навколо осі. За такої умови під час подальшої експлуатації двигуна поверхні

гільз, які зазнали найбільшого спрацювання, сприйматимуть менше навантаження.

Якщо причиною ремонту стала несправність в одному із циліндрів (наприклад,

поломка поршневих кілець), у цьому разі рекомендується оглянути всю

циліндропоршневу групу і, за необхідності, здійснити заміну спрацьованих або

несправних деталей. Оцінюють технічний стан циліндропоршневої

групи за кількістю газів, що проривається в картер двигуна. До найпоширеніших

приладів, що використовують для визначення технічного стану циліндропоршневої

групи, можна віднести різноманітні газоаналізатори, вакуум-аналізатори,

компресиметри та індикатори витрати газів. Аналізатори відпрацьованих газів

дизельних двигунів (димовимі-рювачі).

Основним параметром роботи дизельних двигунів, що нормується, є димність відпрацьованих

газів. Нині димність визначається за допомогою аналізаторів відпрацьованих

газів, що працюють за принципом визначення величини поглинання світла

відпрацьованими газами. Джерелом світла є світловий діод,

котрий випромінює світло з довжиною хвилі 675 нм. Довжина світлової хвилі

адаптована під абсорбційну характеристику димового газу. На іншому боці камери фотодіод

сприймає світлові хвилі, що надходять. Залежно від чорноти диму змінюється

ступінь проходження світла, що потрапляє у фотоелемент. Для захисту стекол

димовимірювача від осадів відпрацьованих газів та видалення їх після роботи у

димовимірювачах передбачається продування повітрям, яке подається за

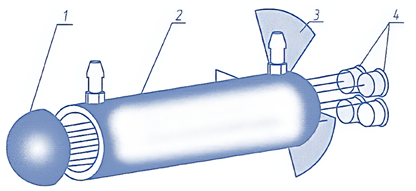

допомогою спеціального клапана. Димовимірювач

РДМ-4 дозволяє визначати димність

відпрацьованих газів фотометричним методом. Принцип його роботи такий:

частина відпрацьованих газів відбирається з вихлопної труби (рис. 3.23) й

надходить у вимірювальну трубку приладу 3, що розташована між джерелом світла

(електрична лампочка) 2 і фотоелементом 8. Водночас частина світла, яка не

поглинається твердими та рідкими компонентами відпрацьованих газів,

перетворюється у фотострум, величина якого пропорційна величині димності. Величина фотоструму вимірюється

мікроамперметром 9, шкала якого має поділки у відсотках димності. До складу

комплекту димовимірювача входить зонд з трубопроводами для під'єднання до

вихлопної труби трактора та розподільний кран 7.

Перед початком вимірювання величини

димності стрілку приладу встановлюють на нульову позначку шкали. Для цього вимірювальну

трубку за допомогою розподільного крана з'єднують з атмосферою, яка має

нульову величину димності. Вентилятор 10 спрямовує потік свіжого повітря у

вентиляційний кожух 5 і далі через вимірювальну трубку та розподільний кран у

атмосферу. Надлишок свіжого повітря виходить через вивідний трубопровід 7. Аналізатори відпрацьованих газів

бензинових та газобалонних двигунів (газоаналізатори).

Принцип дії газоаналізатора полягає у

такому: вміст компонентів у відпрацьованих газах бензинових двигунів

визначають за допомогою газоаналізаторів, робота яких ґрунтується на

використанні інфрачервоного випромінювання. У таких газоаналізаторах аналіз

вмісту оксиду, діоксиду та вуглеводню здійснюється за допомогою не

дисперсійних інфрачервоних промінів. Фізичний смисл процесу полягає у тому,

що ці гази поглинають інфрачервоні промені з певною довжиною хвиль. (Так,

наприклад, оксид вуглець поглинає інфрачервоні промені з довжиною хвилі 4,7

мкм, вуглеводень – 3,4 мкм, а діоксид вуглецю – 4,25 мкм). Тобто, за допомогою

детектора, котрий дуже чутливий до інфрачервоних променів з певною довжиною

хвилі, визначають ступінь їх поглинання під час проходження проби, що

аналізують. Унаслідок цього з'являється можливість встановлення концентрації

одного або іншого компонента.Схему газоаналізатора, що працює за принципом

інфрачервоного випромінювання, зображено на рис. 3.24.

У інфрачервоного випромінювача є

ніхромові нагрівачі, які здатні нагріватися до температури близької до 700°С.

Потік інфрачервоного випромінювання відбивається від параболічних дзеркал і

періодично переривається обтюратором, що приводиться в обертання від

синхронного електродвигуна 7, та проходить через робочу й порівняльну камери. Обтюратор потрібний для забезпечення

періодичного переривання інфрачервоного випромінювання робочої та

порівняльної камер. У робочій камері відбувається

поглинання інфрачервоного випромінювання певного компонента відпрацьованих

газів залежно від його концентрації. Унаслідок того, що в порівняльній

камері поглинення інфрачервоного випромінювання не відбувається, виникає

різниця температур та тисків в обох камерах. Це призводить до зміни місткості

конденсатора мембранного типу 12, що встановлений між камерами приймача

променів. Сигнал від конденсатора подається до підсилювача 11 і далі на

прилад реєстрації. За таким принципом працюють газоаналізатори типу ГИАМ 27–01, ЕТТ фірми «Бош» та

інших. У більш пізніх конструкціях

газоаналізаторів, наприклад АВГ-4 (рис. 3.25) застосовують метод вимірювання,

який частково відрізняється від того, що був розглянутий вище. Газ, що

аналізують, після очищення проходить через вимірювальну кювету проточного

типу 2, де компоненти, які визначають, взаємодіють з випромінюванням та

викликають його поглинання у відповідних спектральних діапазонах (3,4; 3,9;

4,25 і 4,7 мкм). Інфрачервоне випромінюванняобластей

спектра, що піддаються аналізу, подається від випромінювача 1 переривається

диском обтюратора 3. Потік випромінювання характерних

областей спектра виділяється приймачами випромінювання за допомогою

інтерференційних фільтрів 4 і перетворюється в електричні сигнали, які

пропорційні концентрації компоненттів, що аналізують.

Газоаналізатор російського виробництва

«Автотест» (рис. 3.26) у своїй

конструкції має інтерференційні фільтри, що встановлені у обтюраторі.

Інфрачервоне випромінювання аналітичних областей спектра компонентів, що

визначаються, подається від джерела випромінювання 5, проходить крізь лінзу 4

і при цьому почергово виділяються відповідними інтерференційними фільтрами,

які встановлені на дискові обтюратора. Цей диск обертається з кроком (кутом

повороту), що дорівнює кожному встановленому на ньому інтерференційному

фільтру.

Окрім цього, в дискові змонтований

«порівняльний» фільтр, який не поглинає жодного компонента відпрацьованих

газів. Залежно від величини концентрації певного виду газу (вуглеводню,

діоксиду вуглецю и оксиду вуглецю) на виході піроелектричного приймача формуються

послідовні електричні імпульси, що пропорційні концентрації газу. Амплітуда

сигналів дає інформацію щодо концентрації певних компонентів відпрацьованих

газів. Аналіз цих компонентів здійснюється у режимі розподілу (за чергою). Що

більша концентрація компонента у відпрацьованих газах, то менша інтенсивність

випромінювання прийматиме фотоприймач. Газ, що аналізують, після очищення

проходить через вимірювальну оптичну кювету проточного типу, у якій

компоненти взаємодіють з випромінюванням і у відповідних діапазонах спектра

(3,4; 3,9; 4,25 та 4,7 мкм) викликають його поглинення. У сучасних багатокомпонентних

газоаналізаторах типу «Автотест»,

MGT 5 фірми МАХА (Німеччина)

крім вимірювання вмісту оксиду, діоксиду вуглецю та вуглеводнів може

визначатися вміст кисню і оксидів азоту, а також коефіцієнт надлишку повітря

λ.

Завдяки простоті застосування метод

лінійного прогнозування є одним із найпоширеніших. Його суть полягає в тому,

що умови експлуатації приймаються незмінними, а залежність зміни параметра

від часу роботи двигуна – лінійною. Виходячи з цих припущень, для одержання

прогнозу досить знати наступні величини: напрацювання двигуна з початку

експлуатації ‒ Для здійснення лінійного прогнозування

залишкового ресурсу використовують таку формулу:

Коефіцієнт залишкового ресурсу

визначаємо за формулою:

Наприклад, якщо напрацювання циліндропоршневої

групи становить 800 мотогодин, а витрата газів через ущільнення 60 л/хв, то

враховуючи, що для двигуна СМД-18

Відповідно Тоді Отже,

ущільнення циліндропоршневої групи двигуна потрібно ремонтувати через 480

мотогодин його роботи. Коефіцієнт використаного ресурсу

визначаємо за формулою:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||