|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.1. Загальне

діагностування і ТО ДВЗ 3.1.1. Характерні несправності ДВЗ, зовнішні ознаки і способи їх

визначення 3.1.2. Підготовка двигуна до діагностування 3.1.4. Обладнання та прилади, які застосовують під час технічного

обслу-говування 3.1.5. Визначення залишкового ресурсу двигуна і економічного ефекту від

його використання

Частіше всього

несправності двигунів внутрішнього згоряння виникають внаслідок порушення

теплових та навантажувальних режимів роботи, а також використання неякісних

сортів паливно-мастильних матеріалів. Дуже часто водії та механізатори починають

рух транспортного засобу за непрогрітого до робочої температури двигуна.

Водночас в'язкість оливи значно вища, ніж за нормального теплового режиму

роботи двигуна. Внаслідок цього між тертьовими поверхнями деталей двигуна

значно збільшується тертя, що призводить до інтенсивного виділення тепла,

розрідження оливи і витікання її із зазорів. У той же час надходження до

тертьових поверхонь свіжої густої оливи ускладнено, оскільки його температура

в головній масляній магістралі і маслопроводах значно нижча, тому кількість

оливи, що витікає з непрогрітих підшипників, може бути більшою, ніж надходить

до них.

Занадто важкі

умови роботи створюються для шатунних підшипників у випадку запуску двигуна з

буксира, коли до колінчастого вала двигуна прикладається дуже великий

обертовий момент. Водночас може відбутися заїдання шатунних підшипників, зріз

шпонки масляного насоса, згин шатунів. Під час роботи

двигуна без попереднього прогрівання між поршневими кільцями і стінками

циліндра утворюються просвіти, котрі поступово внаслідок прогрівання

починають зникати. Це пояснюється тим, що під час охолодження гільз,

внаслідок різниці температур гарячих та холодних зон, виникає деформація

гільз. Тому під час роботи холодного двигуна спостерігається посилений прорив

відпрацьованих газів у картер і вигоряння картерної оливи, що, в свою чергу,

погіршує роботу поршневих кілець. Тобто створюються умови для підвищеного

утворення нагару та закоксовування поршневих канавок, що призводить до

залягання поршневих кілець. Водночас у холодній оливі внаслідок окислення

підвищується вірогідність утворення речовин, що містять смолу. Ці речовини

відкладаються та накопичуються на поверхні компресійних кілець і поступово

починають перешкоджати їх вільному переміщенню. Поступово кількість

відкладень збільшується настільки, що кільця повністю втрачають свою

пружність і здатність рухатися. Значної шкоди

двигунам внутрішнього згоряння приносить їх перевантаження та перегрівання. У

разі перегрівання температура охолоджувальної рідини і картерної оливи

перевищує 100°С. Внаслідок цього виникає сильне розрідження оливи, значна

температурна деформація деталей, що призводить до їх підвищеного спрацювання.

Водночас у зонах найбільшого нагрівання (верхня частина гільз циліндрів і

перемички клапанів у головці циліндрів) інтенсивно утворюється пара, котра

може спричинити жолоблення головки блока циліндрів, прогоряння її прокладки,

появу тріщин у стінках сорочки охолодження головки і блока циліндрів. Як

правило, частіше всього перегрівання двигуна виникає внаслідок його

перевантаження, обриву або пробуксовування паса приводу вентилятора,

засмічення радіатора, наявності в сорочці системи охолодження великої

кількості накипу, несправності рідинного насоса.

Загальну

оцінку стану двигуна визначають за тривалістю пуску за справного пусковому

пристрою. У літній період дизель запускається за 2–3 хв, в зимовий період за

8–10 хв. Якщо за вказаний відрізок часу дизель не запускається, це свідчить

про несправність окремих механізмів або систем.

Після запуску

відбувається прогрівання двигуна, яке в літній період триває 5–8 хв. Ознакою

закінчення прогрівання справного двигуна є поява бездимного випуску. Дим

зникає під час нагрівання води в системі охолодження до 50–60°С. Збільшення

тривалості прогрівання двигуна свідчить про наявність накипу в системі

охолодження. Запуск

карбюраторних двигунів у теплий час має здійснюватися за декілька обертів

колінчастого вала. Тривалий запуск вказує на несправність системи запалювання

або живлення, низьку компресію або наявність у циліндрах води. Важкість

прокручування двигуна під час запуску може бути наслідком заїдання,

заклинювання або засмолювання поршнів, або ж несправності системи пуску, а в

холодну пору і застигання оливи. У випадках заїдання, заклинювання або

засмолювання поршнів відчиняють піддон картера і виявляють дефект

опробуванням кожного шатуна рукою або прокручуванням колінчастого вала за

допомогою рукоятки. Нагар і сажа,

що знаходяться у випускній трубі, мають бути сухими. Якщо у випускну трубу

потрапляє олива з пальним, то частіше всього причиною такого явища служить

неправильне встановлення (іноді значне спрацювання шестерень) газорозподілу.

Можливе також нещільне прилягання клапанів, спрацювання циліндро-поршневої

групи або надлишок оливи у картері. При цьому роботу двигуна супроводжує

значне димлення, особливо у дизельних двигунів. Після

прогрівання двигуна встановлюють покази контрольно-вимірювальних приладів,

які мають бути у межах, що встановлені заводом-виробником.

Оскільки під

час експлуатації двигуна на його поверхні осідає бруд з різних речовин

органічного походження (залишки паливо-мастильних матеріалів, жири, рештки

комах) та неорганічного походження (продукти корозії металів, дорожній пил,

сажа тощо). Забруднення поступово перетворюються на тверду плівку, котра має

ізоляційні властивості і ускладнює теплообмін між поверхнями двигуна та

навколишнім повітрям. У спекотні дні забруднення двигуна може призвести до

його перегрівання з усіма небажаними наслідками (підвищеною витратою палива,

зниженням потужності, передчасним спрацюванням). Окрім того, плівка на

поверхні двигуна посилює утворення корозії на межі стикання металу з брудом.

Отже, перед діагностуванням двигун піддають зовнішньому огляду і миттю.

Водночас особливу увагу приділяють чистоті місць, де на двигун будуть

встановлювати датчики. Далі усувають несправності, що були виявлені під час

зовнішнього огляду (підтікання паливо-мастильних матеріалів, послаблення

кріплення деталей та натягу привідних пасів). Перевіряють і за потреби

доливають оливу, паливо, охолоджувальну рідину.

Установлюють

на двигун датчики, зусилля їх притискання має забезпечувати постійний і

безперервний контакт з двигуном. Причому, що ближче до дефектної зони будуть

вони встановлені, то більше інформації нестиме сигнал. Під’єднують датчики до

вимірювальних приладів. У разі

проведення діагностування на стаціонарному посту або закритому приміщенні,

для уникнення отруєння вихлопними газами здійснюють під'єднання двигуна до стаціонарної

системи їх випуску.

• величини напрацювання від моменту останнього ремонту; • витрати палива за одиницю роботи; • думки оператора щодо потужності двигуна, його

прийомистості та несправностей, що виникли під час роботи. Таблиця 3.1 Параметри технічного стану і засоби ресурсного діагностування двигуна

Подібні дані

можуть надати підстави для вибору порядку та об’єму діагностичних операцій

перевірки технічного стану двигуна. Нижче наведено основні способи контролю

технічного стану двигуна за зовнішніми ознаками.

Запуск карбюраторних

двигунів у теплий час має здійснюватися за декілька обертів колінчастого

вала. Тривалий запуск вказує на несправність системи запалювання та живлення,

або низьку компресію і наявність у циліндрах води. Важкість

прокручування двигуна під час запуску може бути наслідком заїдання,

заклинювання або засмолювання поршнів, або ж несправності системи пуску, а у

холодну пору і застиганням масла. У випадках заїдання, заклинювання або

засмолювання поршнів відчиняють піддон картера і виявляють дефект опробуванням

кожного шатуна рукою або прокручуванням колінчастого вала за допомогою

рукоятки. Нагар і сажа,

що знаходяться у випускній трубі мають бути сухими. Якщо у випускну трубу

потрапляє олива з паливом, то частіше всього причиною такого явища є неправильне

встановлення (іноді значне спрацювання шестерень) газорозподілу. Можливе

також нещільне прилягання клапанів, спрацювання циліндро-поршневої групи або

надлишок масла у картері. Водночас робота двигуна супроводжується значним

димленням, особливо у дизельних двигунів. Після

прогрівання двигуна встановлюють покази контрольно-вимірювальних приладів,

які мають бути у межах, що встановлені заводом-виробником. Прослуховування двигуна. Якщо будь-яке пружне тіло перебуває під впливом сил, що

періодично змінюються за напрямом та величиною, воно приходить у коливальний

рух. Коливання тіла передаються іншим тілам, що з ним стикаються, і

поширюються навколо цих тіл, поступово затухаючи. Під час поширення коливань

у повітрі наше вухо сприймає їх у вигляді звуку. Водночас тон звуку буде

залежати від частоти коливань. Частота

коливань деталі двигуна зазвичай змінюється залежно від сил, що на неї діють.

Окрім того, на межах деталі можуть виникати явища, пов’язані із появою

відбиття коливань та їх нагромадженням. Внаслідок цього деталі двигуна дають

смугу частот коливань. Що ширше буде

смуга частот, то буде важче визначити висоту тону звуку. Звук, котрий не дає

враження однієї певної висоти, називають шумом. Будь-який двигун, що працює,

є джерелом різноманітних звуків від невизначених шумів до чітких стуків. Для

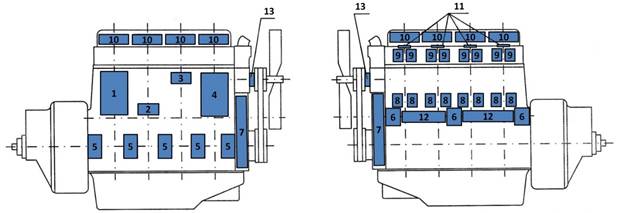

прослуховування двигуна застосовують різноманітні стетоскопи (рис. 3.2).

Під час

прослуховування роботи двигуна потрібно дотримуватися певної послідовності,

що значно економить час і гарантує від випадкових пропусків будь-якої

кінематичної пари.

Для одержання

максимальної інформації щодо технічного стану кінематичних пар

прослуховування роботи двигуна починають із зон, де найбільша вірогідність

виникнення дефектів, тобто, найкраща інформативність унаслідок прояву чітких

стуків. Роботу розподільних шестерень та зчеплення прослуховують з обох боків

двигуна.

Деталі

приладів систем електрообладнання та охолодження що обертаються,

прослуховують залежно від місця їх розташування. Як бачимо із рис. 3.2, чим ближче до дефектної зони буде

розташований стетоскоп, то більше інформації нестиме сигнал. Зусилля

притискання стетоскопа має забезпечувати постійний і безперервний контакт з

двигуном. Інакше інформація, що одержуватиметься у процесі прослуховування,

матиме значні неточності. Перевірка технічного стану двигуна за кольором газів

Димність

випуску двигуна можна визначити візуально, за осадом на папір незгорілих

часток та фотометричним методом. Візуально (на

око) димність випуску оцінюють за такими ознаками: бездимний, легкий та

густий дим. Бездимний випуск нормальний. Легкий дим іноді спостерігається за

різних змін режиму роботи двигуна, а густий свідчить про його несправність.

Потужність

двигуна визначають за його реакцією на зміну навантаження. Водночас як

навантаження використовують опір частини циліндрів двигуна, що вимкненні з

роботи, або сили інерції його мас під час розгону. Метод

поступового вимкнення з роботи циліндрів полягає у фіксуванні зменшення

швидкості обертання колінчастого вала двигуна залежно від навантаження, котре

створює послідовне вимкнення з роботи його циліндрів. Для цього (після

прогрівання двигуна до робочої температури) у карбюраторних двигунів

послідовно від’єднують від свічки запалювання чергового циліндра провід

високої напруги, а у дизельних – припиняють подання палива. За рахунок

компресії циліндри, що вимкненні з роботи, навантажують двигун. Що буде менша

потужність відімкненого циліндра, то менше змінюватиметься частота обертання

колінчастого вала під час його відімкнення. Порівнюючи зниження частоти

обертання вала з нормативними значеннями, виявляють циліндри двигуна, котрі

не розвивають потрібної потужності, і знаходять її втрати у відсотках. Далі

додають результати, що були одержані, і визначають показники потужності

двигуна загалом.

Цей метод полягає у вимірюванні інтенсивності прискорення колінчастого вала за

повного подання палива від мінімально стійкої частоти його обертання на

холостому ходу до максимальної. Водночас навантаження двигуна відбувається за

рахунок сил інерції його мас, що рухаються і є для цього двигуна постійною

величиною. Ефективний обертовий момент (Н·м) двигуна під час розгону

знаходиться з рівняння:

Водночас:

Під час

розгону двигуна на холостому ходу Відповідно,

Тобто,

За такої умови

права частина рівняння має позитивний знак і відповідає ефективному

обертовому моменту

Це рівняння

дозволяє визначити потужність двигуна за кутовим прискоренням колінчастого

вала (величина I для цього двигуна

є постійною величиною). Вимірювання величини прискорення здійснюють під час

різкого і повного відкриття дросельної заслінки на карбюраторних двигунах і

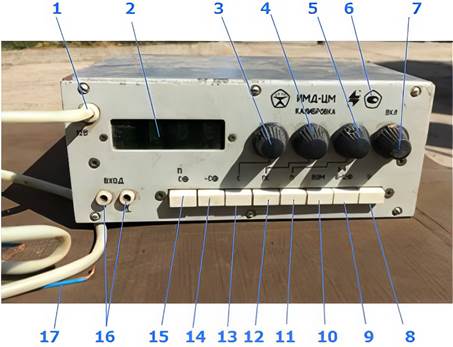

під час максимальної подачі палива – на дизельних. За допомогою

приладу ИМД-Ц вимірюють потужність і частоту обертання колінчастого вала

двигуна. Прилад призначений для визначення потужності двигуна за прискоренням

колінчастого вала. Принцип його роботи полягає у вимірюванні кутового

прискорення колінчастого вала двигуна під час різкого переходу з режиму мінімально

стійкої частоти обертання на максимальний швидкісний режим. Прилад має невеличкі габарити та вагу. Він дозволяє

вимірювати потужність двигуна у діапазоні від 0 до 216 кВт за частоти

обертання колінчастого вала до 4000 об/хв. Живлення ИМД-Ц здійснюється від

джерела електричного струму напругою 12 В. Для

калібрування приладу за частотою обертання натискають клавішу «п», ручкою

потенціометра «Калібрування» установлюють на табло блоку індикації 2

калібрувальне значення частоти обертання для певного двигуна: • для двигуна

ЯМЗ-240Б каліброване значення частоти обертання – 1630 хв-1; • для двигуна

СМД-62 каліброване значення частоти обертання – 1673 хв-1; • для двигуна

Д-240 каліброване значення частоти обертання – 1302 хв-1; • для двигуна

Д-65Н каліброване значення частоти обертання – 1420 хв-1 (табл.

3.3). Після

калібрування клавішу «п» повертають у вихідне положення. Калібрування

за прискоренням здійснюють натисканням клавіші «є», обертанням ручки

встановлюють на цифровому табло 3 каліброване значення 327,2 ‒ величину постійну й однакову для всіх дизелів. Після

калібрування клавішу «є» повертають у вихідне положення. Потім натисканням

клавіші «пє» налаштовують прилад на частоту обертання, за якої вимірюють

прискорення, що відповідає максимальній потужності двигуна.

Після

налаштування клавішу «пє» повертають у вихідне положення. Для контролю за

частотою обертання колінчастого вала в отвір кожуха маховика напроти

зубчастого вінця встановлюється датчик частоти обертання. У ньому наводиться

сигнал з частотою, що дорівнює добутку обертання колінчастого вала на

кількість зубців вінця маховика. Сигнал з датчика, що одержується приладом,

підсилюється і перетворюється у напругу, яка пропорційна частоті обертання

колінчастого вала. Шнур живлення

датчик частоти обертання необхідно під'єднати до гнізда «12 В» і в розетку

трактора. Ручкою «Вкл» вмикають живлення (індикаторні лампи водночас

світяться). Підключають роз'єм датчик частоти обертання до роз'єму «Вхід»

блоку індукції 2 і запускають двигун (тепловий стан має бути нормальним).

Установлюють клавішу Вимірювання

повторюють 3 рази і підраховують середню величину кутового прискорення, яку

порівнюють з нормативними значеннями прискорення колінчастого вала, що

відповідають номінальній і допустимій експлуатаційній потужності дизеля. Для дизелів ЯМЗ-240Б, СМД-62, Д-240 і Д-65Н значення номінального

прискорення відповідно дорівнюють 273, 116, 180 і 132, а допустимого – 259,

110, 171 і 125 (табл. 3.3). Під час перевірки дизеля з турбонадуванням (ТН) вимірюване прискорення

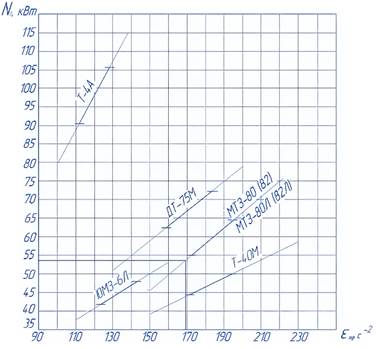

слід помножити на поправочний коефіцієнт К, який враховує тиск повітря. Для визначення

номінальної потужності двигуна (кВт) треба використати номограму переведення

отриманого прискорення в потужність.

Потужність

двигуна має знаходитися в допустимих межах. Якщо вона виходить за граничне

значення, то визначають несправність двигуна, усувають її і знову вимірюють

потужність. Таблиця 3.2 Показники для діагностування двигуна приладом ИМД-Ц

Таблиця 3.3 Показники необхідні для діагностування двигуна приладом ИМД-Ц

Примітка. Зниження потужності двигуна допускається до 95% від номінального

значення. Приклад. Під час діагностування двигуна Д-240 приладом ИМД-Ц величина прискорення ε = 169 м/с2 . З номограми для

визначення потужності двигуна за значення прискорення ε = 169 м/с2 для

трактора МТЗ-80 знаходимо величину потужності двигуна, яка дорівнює 54 кВт.

Номінальна потужність двигуна Д-240 становить 58,8 кВт, а допустима

потужність двигуна 0,95х58,8= 55,86 кВт. Діагноз. Визначене значення потужності двигуна не знаходиться в робочих

значеннях параметра, двигун потребує діагностування систем і механізмів. Параметри

технічного стану і засоби ресурсного діагностування двигуна наведено в (табл.

3.1).

• комплектом

оснащення майстра-наладчика ОРГ-4999А; • мийною

установкою типу ОМ-5285; • стаціонарною

або пересувною установкою для мащення та заправлення машин; • пересувною

установкою для промивання системи мащення.

• верстата

ОРГ-4968А з приставкою; • шафи

ОРГ-4991А для зберігання приладів; • комплекту

інструменту та пристосувань; • пересувного

інструментального візка ПИМ-5277 з набором інструментів; • установки

ОМ-4990Б для миття деталей; • монтажного

стола ОРГ-4999А-07. Для

розташування різноманітних пристосувань, приладів та інструментів верстат має

ящики, що висуваються на роликах. Зверху на верстаті встановлено слюсарні

лещата і панель з гачками для розміщення слюсарного інструменту, що

найчастіше використовується. На приставці

верстата встановлюють прилад для перевірки та регулювання форсунок. До складу

комплекту ОРГ-4999А входять понад 40 приладів, пристосувань і інструментів

(табл. 3.4). Таблиця 3.4 Перелік приладів, пристосувань та інструментів, що входять до комплекту майстра-наладчика ОРГ-4999А

Мийна пересувна установка Karcher HDS 7/10-4 M (виробництво Німеччина) – мийка високого тиску для

гарячої води з безліччю зручних для користувача функцій. У налаштуванні ECO

апарат працює в найбільш економічному температурному режимі (60°C) з повним

потоком води. Цикли роботи пальника оптимізовані для зменшення споживання

палива на 20% порівняно з роботою при повному навантаженні. Великий

вбудований дрібносітчастий фільтр для води надійно захищає насос високого

тиску від забруднень. Вбудований термостат відпрацьованих газів вимикає

приводний двигун, якщо температура відпрацьованих газів перевищує 300°C.

Сервоконтролер дозволяє регулювати швидкість потоку води та робочий тиск

безпосередньо з пістолета-розпилювача.

Сервісний

перемикач пропонує на вибір п'ять налаштувань, які підходять для місцевої

води відповідної жорсткості. Це дозволяє дозувати оптимальну кількість засобу

проти накипу та інгібітора корозії, що додаються у водопровідну воду, а також

запобігає утворенню вапняного нальоту на теплообміннику водонагрівача.

Водонагрівач проточного типу з дизельним пальником з автоматичним

підтриманням температури води на виході на заданому рівні. Мийна пересувна установка Karcher HD 10/21-4 S CLASSIC (виробництво Німеччина) – апарат високого тиску без

підігріву води розрахований на складні умови повсякденного застосування. Має

потужний і надійний насос із кривошипно-шатунним механізмом, латунною

головкою блоку циліндрів і поршнями з керамічними вставками з функцією

всмоктування води і можливістю використання води з температурою до 60°C.

Апарат простий

в управлінні і швидко налаштовується до роботи завдяки зручному доступу до

всіх основних компонентів. До комплектації входять швидкодіючі роз'єми EASY

Lock, що в 5 разів прискорюють приєднання та від'єднання. Вбудований фільтр

для води надійно захищає насос високого тиску від частинок бруду, що

містяться в ній, і подовжує термін його служби. Низькообертовий 4-полюсний

двигун повітряно-водяного охолодження гарантує тривалу безперервну роботу і

довгий термін служби. Установка для промивання масляної системи двигуна CT9 (виробництво США) дає змогу ефективно очистити масляну

систему двигуна, включно з усіма частинами системи, які перебувають у

безпосередньому контакті з мастилом, а також включно з клапанами, масляним

насосом, масляним піддоном і маслопроводами, стінками картера. Установка

містить у собі фільтрувальний елемент, установку з промивною рідиною та

панель керування.

Конструктивні

особливості: • забезпечує

легке всмоктування брудної оливи, промивання масляної лінії, продувку

масляної лінії повітряним струменем / масляним струменем; • прозорий бак

на 12 літрів для зберігання відпрацьованої оливи; • прозора

промивна камера для чіткого контролю якості оливи; • фільтр,

встановлений в промивній камері, щоб показати весь бруд, який видаляється з

двигуна, що обслуговується.

Установка для зливу та відкачування оливи АНДРМАКС 765-9003 – (виробництво Україна) – мобільна і зручна установка

для збору відпрацьованої оливи. Злив

проводиться природним витіканням масла з двигуна, коробки передач і

диференціала для будь-яких автомобілів, розміщених на автопідйомнику або

оглядовій ямі або методом відбору за допомогою вакуумного генератора з

манометром. Збірна ємність

може зрушуватися на необхідну висоту для більш зручної роботи. Комплектується

щупами різної довжини і діаметрів, мірної трубкою для стеження за рівнем

масла в збірній ємності, а також мірною колбою для визначення кількості

оливи, відібраної з автомобіля.

Установка для зливу та відкачування оливи Euro Craft 85L – (виробництво Польща) – пересувна пневматична

установка для зливу і вакуумного відкачування відпрацьованої оливи з прозорою

мірною колбою. Укомплектована індикатором рівня і серією щупів. 10-літрова

мірна колба дає змогу бачити об'єм рідини, що відкачується. Подвійний

резервуар збільшує об'єм наявної рідини (85+10 літрів). Це обладнання

однаково підходить для примусового пневматичного відбору мастила із системи

та його зливу самопливом, для чого передбачена широка воронка, що

унеможливлює проливання рідини. Індикатор

рівня дає змогу контролювати заповнену ємність резервуара і вчасно його

спорожняти, а колеса в нижній частині корпусу забезпечують установці належний

рівень мобільності. Зручний інструментальний лоток дає змогу завжди мати все

необхідне під рукою під час виконання процедури.

Пересувний інструментальний візок ПИМ-5277, призначений для зберігання та транспортування до

робочого місця інструментів та пристосувань, що потрібні для виконання

операцій технічного обслуговування та ремонту. Він складається з основи, на

якій встановлено три колеса, трьох полок, котрі можуть переміщуватися на

напрямних стойках, та комплекту інструментів ПИМ-4839А. У робочому положенні

полки фіксують на напрямних стійках. Верхню полку виготовлено у вигляді

столика, на якому можна дуже зручно розміщувати інструмент, що

використовується під час роботи. Установка ОРГ-4990Б, призначена для очищення та промивання деталей

відцентрових масляних фільтрів. Також за допомогою цієї установки можна

промивати і паливні фільтри. Складається із ванни з фільтром, бака для

зберігання мийної рідини з трьома електричними двигунами, насоса з

електродвигуном, двох ванночок для миття дрібних деталей збору забруднених

речовин, рукава зі щіткою для миття, рукава з пістолетом для обдування

деталей стиснутим повітрям, електрошафи та комплекту скребків і щіток.

• за

реалізацією зміни параметрів складових частин конкретного двигуна; •

середньостатистичне. Прогнозування за реалізацією ґрунтується на виявленні швидкості зміни значень

параметрів технічного стану систем та механізмів двигуна шляхом безпосередніх

вимірювань цих значень та наступною обробкою результатів із урахуванням

характеру зміни значень параметрів, що контролюються. Сам характер зміни

значень параметрів, що контролюються, встановлюють значно раніше, шляхом

аналізу динаміки зміни технічного стану подібних систем та механізмів

двигунів. Середньостатистичне прогнозування ґрунтується на статистичній обробці і аналізі середніх

результатів, що одержані у процесі експлуатації двигунів, та наступному

встановленні єдиних допустимих значень параметрів технічного стану і єдиної

періодичності обслуговування однотипних двигунів. За відсутності

автоматизованих систем діагностування та прогнозування технічного стану

двигунів залишковий ресурс визначає майстер-діагност. Для визначення

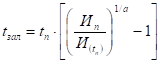

залишкового ресурсу конкретної деталі tзал,

майстер – діагност має мати вихідні дані, що наведено у (табл. 3.5). Таблиця 3.5 Вихідні дані для прогнозування залишкового ресурсу

Відповідно до

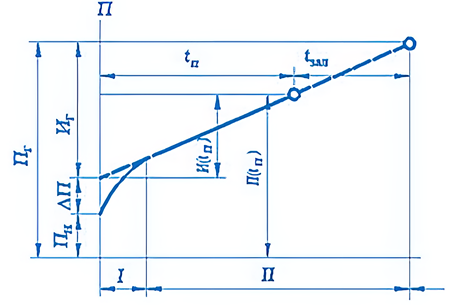

схеми, яку наведено на (рис. 3.12), маємо:

Змінення параметра після напрацювання

у загальному вигляді описується такою залежністю:

Як бачимо зі схеми, граничне змінення

параметра технічного стану:

Підставивши до рівняння (3.8) значення

Водночас, якщо α > 1 і α

< 1 залежність значень параметрів технічного стану систем та механізмів

двигуна від тривалості їх роботи (напрацювання) буде носити криволінійний

характер. Причому у першому випадку, коли (α > 1), крива буде

спрямована випуклістю вниз, а у другому при (α < 1) ‒

вгору. У випадках, коли (α = 1) ця залежність буде носити лінійний

характер. Показник ступеня α визначають на

підставі статистичних даних щодо закономірності змінення параметрів

технічного стану залежно від напрацювання. Ці дані отримують під час експлуатації

двигуна.

• технічному (наприклад, за моментом

початку прискореного спрацювання); • економічному, котрий зумовлює різке

збільшення витрат на одиницю напрацювання; • технологічному (погіршення якості

виконаної роботи). Значення Пг та

α розраховують завчасно і

разом із граничними значеннями параметрів технічного стану використовують

вихідні дані під час прогнозування залишкового ресурсу систем та механізмів

двигунів. Номінальні значення параметрів

технічного стану є конкретними величинами. Вони характеризують технічний стан

систем та механізмів нових двигунів або двигунів, що пройшли капітальний

ремонт і обкатування на стендові. Оскільки для багатьох складових одиниць

двигуна такі номінальні значення параметрів відсутні, на практиці дуже часто

для визначення залишкового ресурсу таких складових використовують початкові

значення параметрів технічного стану. Наприклад, у кінематичних парах

кривошипно-шатунного механізму, як початкові прийняті величини зазорів, що

вказані у інструкціях з експлуатації двигунів або на кресленнях. Таким чином, для визначення

залишкового ресурсу складових одиниць двигуна за рівнянням (3.9) потрібно

виміряти значення відповідного параметра і знати величину напрацювання на

момент діагностування. Значення інших показників беруться із таблиць. Як свідчить практика, більше половини

двигунів внутрішнього згоряння надходять на капітальний ремонт із

спрацюванням 30‒60%

від граничних значень. Величину економічного

ефекту від використання даних залишкового ресурсу двигуна можна визначити

шляхом визначення економічних збитків. Економічний збиток від передчасного

ремонту двигунів визначають методом відшукання ресурсу, що був не

використаний у процесі експлуатації, Суть цього методу полягає в тому, що для

двигунів, які надходять у ремонт, визначають різницю між фактичним і

нормативним міжремонтним напрацюванням і визначають величину збитків за такою

формулою:

Із рівняння бачимо, що господарство

під час ремонту двигуна не несе збитків. Отже, збитки від передчасного

ставлення на ремонт одного двигуна визначають за формулою:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||