|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.13. Експлуатація і ТО

нафтогосподарств сільськогосподарських підприємств 2.13.1. Типи нафтосховищ

та їх характеристика. Обладнання нафтосховищ 2.13.2. Організація

приймання і відпускання нафтопродуктів. Організація заправки машин 2.13.3. Пересувні засоби

заправки машинно-тракторних агрегатів у польових умовах 2.13.4. Контрольно-облікова

документація 2.13.5. Заходи щодо

зменшення втрат нафтопродуктів 2.13.6. Контроль якості

нафтопродуктів 2.13.7. Технічне

обслуговування обладнання нафтогосподарств 2.13.8. Охорона праці та

протипожежні заходи щодо обслуговування нафтосховищ і постів заправки машин 2.13.9. Способи заправки машин

нафтопродуктами 2.13.10. Стаціонарні

пункти і пости заправки, їх обладнання 2.13.14. Контроль якості

паливно-мастильних матеріалів в експлуатаційних умовах 2.13.15. Збирання і

здавання відпрацьованих нафтопродуктів

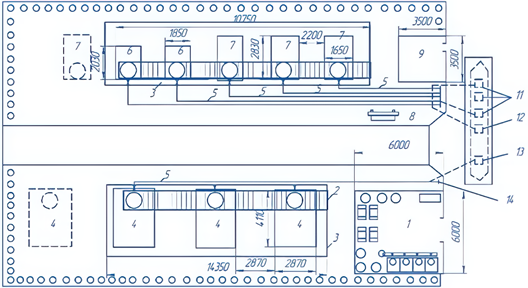

У господарствах застосовують такі

схеми розміщення нафтосховищ: за центральної садиби – загальне нафтосховище

для автомобільного і машинно-тракторного парків. На пунктах технічного

обслуговування МТП

кожної бригади створюють невеликі нафтосховища. Схему технологічного планування

нафтосховища місткістю 115 м3 зображено на рис. 2.207.

• резервуари для палива та моторних і

трансмісійних олив; • паливороздавальні та

оливороздавальні колонки; • насоси-дозатори; • солідолонагнітачі тощо. Дизельне паливо на

нафтосховищах зберігають у резервуарах місткістю 25, 10 і 5 м3, бензин – 10

і 5 м3, моторні і трансмісійні оливи – 5

м3. Щоб запобігти розтіканню

нафтопродуктів у разі аварії місткостей, парк обнесено земляним валом.

Резервуари для видачі бензину, дизельного і котельного палива заглиблюють у

землю на 0,7 м від поверхні і на відстані 1 м один від одного. Оливу

зберігають у підземному приміщенні.

Для приймання та видачі нафтопродуктів

встановлюють паливороздавальні колонки (рис. 2.210) з дистанційним керуванням

і приймально-роздавальні стояки.

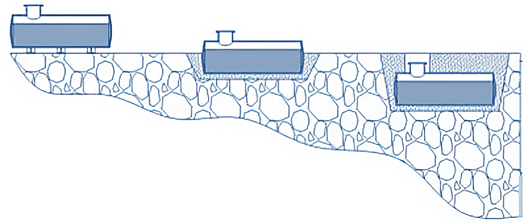

Підземні роздавальні резервуари

наповнюються самопливом з наземних. Відстій з наземних резервуарів і

місткостей, розміщених у підвальних приміщеннях нафтосховищ, зливають через

зливні пристрої у спеціальні колодязі та приямки, а звідти відкачують

паливозаправним агрегатом через трубу. Резервуари

нафтосховищ (рис. 2.211) встановлені на двох

опорах висотою до 600 мм, що забезпечує належний огляд і проведення ТО

(зливання відстою, фарбування тощо). Здебільшого опори споруджують з цегли,

буту чи бетону. Для захисту корпусу резервуара від корозії у місці стикання

із стінкою опори укладають у два шари руберойд на бітумній основі. Кут

обхвату резервуара опорою – 90°. Відстань між суміжними резервуарами має

становити не менше одного діаметра резервуара, а від зовнішнього краю дна

його до опори – не більше 200‒300 мм.

Резервуари для зберігання дизельного

палива також необхідно встановлювати на опори, щоб роздавальний патрубок був

зміщений від вертикальної осі його вправо на 200 мм. Для зручності зливання відстою всі резервуари

треба встановлювати з нахилом 0,1° у бік, протилежний від роздавального

крана, якщо корок для зливу води та бруду встановлено біля дна. Коли ж він

розміщений у середній частині, резервуар на опори встановлюють горизонтально.

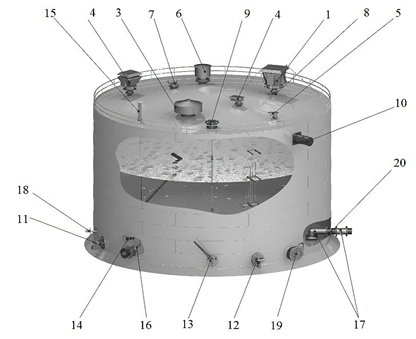

Крім нафтоарматури, усі резервуари

обладнують заземленням.

Його виготовляють з кутника розміром 50х50 мм і завдовжки 250 мм. З’єднують

кутник з резервуаром за допомогою стальної штаби 50х50 мм. Кутник заземлювача

забивають у ґрунт так, щоб верхній кінець був нижче рівня землі на 500 мм.

Кутник, штабу і резервуар з’єднують зварюванням. Заземлювач встановлюють з

лівого боку на другій опорі резервуара.

Паливороздавальні колонки встановлюють

на фундамент завглибшки 400‒500 мм з висотою

цоколя 100‒150

мм. Підведення електроенергії до колонки має відповідати вимогам, що

ставляться до вибухозахищеного обладнання. Кабель марки СРГ-1,5-3 мм2

з бензостійкою ізоляцією, вкладений у броньований шланг, треба прокладати у

водогазопровідній трубі діаметром 1,5", яка біля входу у колонку

закінчується лійкою, залитою бітумом. Рубильник і електромагнітні пускачі

колонок монтують за межами приміщення, у якому є нафтопродукти (особливо

світлі). Встановлювати їх можна у конторці. Електродвигун і кнопковий

пристрій колонок заземлюють проводом, площа перерізу якого не менше 2,5 мм2.

На нафтосховищах, крім резервуарного парку і паливороздавальних колонок,

мають бути склад для мастильних матеріалів і конторка для заправника.

Електромережу навколо території

нафтосховища виконують із стального проводу на залізобетонних опорах.

Світильники зовнішнього освітлення з електролампами 150 Вт встановлюють на

висоті 6 м від поверхні.

Масу нафтопродукту в автоцистерні

визначають об’ємно-масовим методом, а нафтопродуктів, розфасованих у тару –

зважуванням або за трафаретами тари (якщо нафтопродукти в заводській

упаковці). Про прийняття нафтопродуктів матеріально відповідальна особа

складає акт. Забороняється проводити одночасно приймання та відпускання

нафтопродукту з одного і того самого резервуара.

Видача

бензину і дизельного пального супроводжується

замірюванням вішаної кількості в літрах за поданням водіями дорожніх листів,

а мастил – в одиницях маси (кг). Водночас матеріально відповідальна особа

оформлює відомість на видачу ПММ. На кожен вид ПММ ведуть окрему

відомість. Водій засвідчує своїм підписом отримання ПММ у відомості, а

матеріально відповідальна особа засвідчує видачу цих ПММ своїм підписом у

дорожньому листі водія.

Відпускання нафтопродуктів з

нафтосховищ підприємств в автоцистерни (рис. 2.214), заправні агрегати і

агрегати технічного обслуговування проводять через роздавальні стояки або

паливо- та оливороздавальні агрегати, які мають бути у справному стані,

укомплектовані відповідно до інструкції з їх експлуатування з урахуванням

похибки вимірювань згідно з ДСТУ 7094-2009 та

повірені органами Держстандарту.

У баки транспортних засобів,

механізмів, бочки і дрібну тару нафтопродукти відпускають через роздавальні

агрегати. Фасовані у дрібну тару нафтопродукти і оливу відпускають масою, що

вказана на трафареті, а за відсутності трафаретів – шляхом зважування. Нафтопродукти

на стаціонарному посту заправки видає заправник, а з

механізованого заправного агрегату – водій. Під час заповнення цистерн

двигуни транспортних засобів мають працювати з малою частотою обертання

колінчастого вала двигуна. Зупиняти двигун заборонено. Якщо ж двигун

зупинився або виявилися інші несправності, роботи негайно припиняють, а

автозаправник відбуксовують з території заправного пункту іншим автомобілем.

Під час транспортування нафтопродукти

можуть значно забруднюватися механічними домішками.

Тому завжди перед заправлянням машин паливо треба відстоювати упродовж 4‒5 діб

влітку і 7‒8 діб

взимку.

Агрегати

для механізованої заправки машин використовують

здебільшого у напружені періоди польових робіт за багатозмінної роботи

машинно-тракторних агрегатів, коли місткості їх баків не досить для

безперервної роботи.

• змонтовані на шасі

автомобілів (рис. 2.216, а); • змонтовані на шасі двовісного

тракторного причепа (рис. 2.216, б).

• заправку паливних баків тракторів,

комбайнів, автомобілів дизельним паливом через фільтр тонкої очистки з

використанням насоса агрегату; • заправку машин оливами, бензином та

водою; • змащування вальниць машин і

консистентними оливами.

Об'єм

відпущених нафтопродуктів під час кожної заправки записують у лімітно-забірну

(заправку) відомість. Правильність

запису стверджує своїм підписом тракторист-машиніст. Лімітно-забірні

картки форми (М-8 та М-9, М-28 та М-28а)

використовують для оформлення відпуску матеріалів, що систематично

витрачаються на виробництво, а також для поточного контролю за дотриманням

встановлених лімітів відпуску матеріалів на виробничі потреби та є

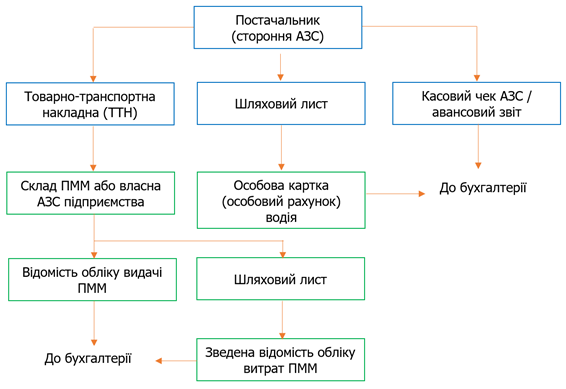

виправдувальним документом для списання матеріальних цінностей зі складу ПММ. Основний первинний документ з обліку

витрати палива тракторами – це обліковий лист

тракториста-машиніста, для водіїв

автотранспортних засобів – шляховий лист і товарно-транспортна

накладна. На підставі первинних документів, за

якими на підприємстві проводиться надходження і видача ПММ (прибуткові

накладні, акти про приймання, відомості про видачу пального, відомості про

повернення тощо) матеріально відповідальні особи складають звіт про рух ПММ.

На автотранспортних підприємствах такий звіт складають щодня або щозміни.

Звіт подається до бухгалтерії. Бухгалтер на підставі цього звіту виконує

відповідні цим діям (подіям) бухгалтерські проведення у синтетичних і

аналітичних регістрах (рис. 2.217).

Походження цього виду витрат є

наслідком недосконалості і несправності технологічного устаткування для

зберігання та експлуатації нафтопродуктів, а також застосування застарілої

нормативної бази щодо природної втрати за різноманітних технологічних і

складських операцій.

Боротьбу за економію нафтопродуктів

починають відразу ж після одержання нового трактора або комбайна. Насамперед

правильно і в повному обсязі проводять обкатку машин. Заправляти машини слід лише

механізованим закритим способом (рис. 2.219, а). Під час кожної заправки вручну

відром (каністрою) і лійкою втрачається в середньому 1‒2%

палива (рис. 2.219, б). Щоб паливо не розпліскувалося під час руху трактора,

паливний бак заповнюють на 90‒95% місткості,

тобто не доливають 3‒5 л.

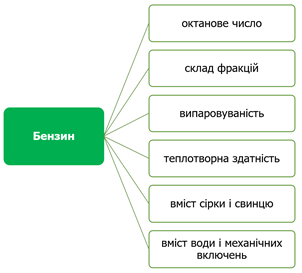

У кожного з матеріалів це свій перелік

параметрів, які наведено на рис. 2.220.

• визначення марки речовини; • наявність присадок у

мастилі; • перевірка його стану під час роботи

двигуна внутрішнього згоряння.

• текст зрозумілою мовою (мова

країни); • відомості про організацію, що видала

сертифікат; • перелік нормативних документів, за

якими було здійснено його оформлення; • оригінальна печатка, підпис та

інформація про реєстрацію; • відповідність термінам дійсності. У той же час, необхідні дані повинні

бути присутніми і на етикетках. Це, передусім, реквізити

виробника, дата виготовлення та інформація про сертифікацію. Під час

дослідження паливно-мастильних матеріалів важливо, як і в цілому, аналізуючи

нафтопродукти, повне оснащення лабораторії спеціалізованим обладнанням і

приладами.

Також вагоме місце відведено реагентам і

різним сполукам. Перелік речовин, які

застосовуються під час контролю якості нафтопродуктів, значний. Калій

марганцевокислий (перманганат калію). На

вигляд це тверда темна маса (фіолетова, практично чорна) з металевим блиском

(рис. 2.222), яка під час розчинення у воді формує малинове забарвлення.

Також розчиненню піддається в рідкому аміаку, ацетоні, метиловому спирту й

піридині. Бере участь у визначенні кількості води в нафті та нафтопродуктах

за пробою Кліффорда. Випробування підходить тільки для світлих матеріалів.

Результатом, що свідчить про присутність вологи, є поява блідо-рожевого

кольору, що зазвичай зникає.

Фенолфталеїн

(4,4'-діоксифталофенон).

Зовні це безбарвні кристалічні структури (в масі білого кольору), що погано

розчиняються у воді, проте добре в спирту та діетиловому ефірі. Популярний

кислотно-основний індикатор. 1%-й спиртовий розчин фенолфталеїну задіюють під

час визначення ароматичних вуглеводнів у світлих нафтопродуктах за методом

обробки нафтопродуктів сірчаною кислотою. Фенолфталеїн поряд з іншими

компонентами присутній у процесі титрування, внаслідок якого з’являється

слаборожеве забарвлення (рис. 2.223).

Метиловий

оранжевий (метилоранж).

Помаранчево-жовта порошкоподібна маса (рис. 2.224), що розчиняється у воді,

краще за все в гарячій. Титрант і

основно-кислотний індикатор. Дозволяє, як і фенолфталеїн, визначати кількість

ароматичних вуглеводнів, крім того, обсяг сірки. Також у вигляді 0,02%-го

водного розчину використовується під час обчислення водорозчинних кислот та

лугів. Якщо під час виконання певних дій з присутністю метилоранжу витяжка

ПММ стає рожевою, це означає, що в ній є водорозчинні кислоти. Якщо рожевий

або червоний колір не спостерігається, продукт можна вважати таким, який не

містить водорозчинних лугів або кислот. Знову ж таки, в цьому процесі

метиловий оранжевий може бути замінений фенолфталеїном.

Соляна

кислота (хлористоводнева/хлоридна кислота).

Безбарвна прозора їдка рідка речовина, що «димить» на повітрі (рис. 2.225).

Під час компонування з водою

змішується. Дозволяє визначити кількість сірки в ПММ. У робочому процесі

виступає титрантом. Гідроксид

калію (каустичний поташ).

Безбарвна сильно гігроскопічна кристалічна речовина (рис. 2.226). Спиртовий

розчин гідроксиду калію для титрування застосовується для обчислення

кислотності та кислотного числа.

Таблиця 2.10 Періодичність ТО обладнання нафто

господарства

• зовнішній огляд обладнання та

перевірку технічного стану заправних засобів (герметичність з'єднань

заправного обладнання, резервуарів, трубопроводів). Водночас слід звернути

увагу на кріплення агрегатів і контрольно-вимірювальних приладів, на

наявність та справність заземлення, фланцевих з'єднань, запірних засувок,

заглушок, клапанів, водобрудоспускних пробок та стан швів резервуарів.

Виявлені підтікання слід негайно усунути; • під час роботи колонок та

приймально-роздавальних стояків обліковець-заправник повинен перевірити їх

справність і роботу та показання разового і сумарного лічильників.

• перевірку, очищення від механічних

домішок та заміну фільтрувальних елементів паливо та оливороздавальних

стояків, колонок, мотопомп; • перевірку продуктивності та тиску,

що розвивають насоси колонок і стояків; • очищення та змащування підшипників

електродвигуна, перевірку роботи клапанів, герметичність гідравлічної

системи; • перевірку роботи газовідділювача,

лічильника.

• очищають та змінюють мастила в усіх

механізмах та підшипникових агрегатах установок і обладнання (за схемою у

заводській інструкції); • регулюють клапани та перевіряють

лічильники; • пред'являють представникам

метрологічних служб мірні пристрої для перевірки і пломбування; • перевіряють контури заземлення

енергетичного обладнання й кабелів; • ревізують засоби гасіння пожеж,

техніки безпеки; • фарбують обладнання. Одночасно усувають виявлені неполадки

та ремонту обладнання. ЩТО обладнання нафтогосподарств

виконує закріплений за ними технічний персонал.

Більш складні операції періодичних технічних обслуговувань ТО-1, ТО-2,

виконання яких вимагає спеціального технологічного обладнання, здійснюють спеціалізовані пункти ТО.

Вони входять до складу підрозділів, які виконують ТО машинно-тракторного

парку та обладнання тваринницьких ферм сільськогосподарських підприємств на

договірній основі.

• проведення планового ТО обладнання

нафтоскладів та заправних пунктів; • очищення та миття резервуарів; • заміна старого обладнання на нове

(монтаж та пусконалагоджувальні роботи); • обладнання за разовими заявками

господарств з використанням обмінного фонду; • паспортизація обладнання

нафтогосподарств; • виконання монтажних робіт під час

реконструкції чи будівництва складів та пунктів заправки.

На пункті ТО виділяють спеціальне

приміщення, в якому зберігають обмінний фонд агрегатів, експлуатаційні

матеріали, запасні частини, а також ремонтують нескладні агрегати та деталі

(крани, задвижки, клапани та ін.), виготовляють прокладки й ущільнювальні

елементи. Пункт ТО забезпечують агрегатами для

зачистки і миття резервуарів (рис. 2.228).

Прийманням, видачею і

зберіганням на складах і пунктах заправки таких матеріалів можуть

займатися лише особи, які пройшли медичний огляд та інструктаж з правил

виконання робіт, техніки безпеки, охорони праці й протипожежних заходів.

З

тими, хто періодично має справу з вогнем у зоні нафтосховища, пунктів

заправки, під час зачищення резервуарів, що вимагає від працівників особливої

обережності, інструктаж проводить безпосередньо перед виконанням робіт особа,

відповідальна за ці роботи. Повторний

інструктаж проводять з інтервалом не менше як шість місяців, а для осіб,

що працюють з етилованим бензином –

щокварталу. До роботи з етилованим бензином допускають працівників, які

проходять медичний огляд не рідше одного разу на шість місяців. Через токсичність ПММ, їх вибухо- та

пожежонебезпеку під час роботи з ними потрібно дотримуватися обережності.

Використовувати

для зберігання бензину пластмасові каністри небезпечно: внаслідок

збовтування бензин і пластмаса електризуються, що може викликати іскровий

розряд і спалахування палива. З цієї самої причини не варто застосовувати для

переливання бензину пластмасову лійку.

Етилований

бензин дозволяється використовувати лише як паливо для двигунів.

Категорично заборонено застосовувати його для побутових потреб (промивання

деталей, чищення одягу, розбавлення фарб). На автоцистернах для перевезення

такого бензину слід вказувати попередження «Етилований бензин ‒ отрута»,

напис фарбою, що не змивається. Подібне попередження про отруйність речовин

має бути на тарі. Підлітки до 18 років та вагітні жінки до роботи з

етилованим бензином не допускаються. Під час роботи з оливами необхідно

застосовувати індивідуальні засоби захисту, передбачені типовими галузевими

нормами.

Заправляти

баки тракторів паливом за допомогою відер категорично заборонено. Для перекачування

палива в бак трактора використовують ручні насоси марки БКФ (рис. 2.229),

електричні насоси (рис. 2.230) та інші. Насоси обладнані гнучкими шлангами і

відпускними кранами.

У

разі заправки паливних баків з каністр, що

мають місткість 10, 15, 20 л, їх заповнюють у закритому приміщенні паливом,

герметично закривають корками і доставляють до трактора. Паливо з них заливають у бак через

носик і трубку, яка входить в горловину бака, за рахунок чого виключається

витік і попадання пилу.

Під

час заправки картерів оливою слід

застосовувати мірний посуд з носиками і фільтром. Солідол та інше

пластичне мастило нагнітають у маслянки плунжерними шприцами.

Сьогодні розроблено багато конструкцій ручних плунжерних шприців-нагнітачів у

яких, як робочий механізм, що подає пластичне мастило до маслянки,

використовують плунжерні пари. Наприклад шприц-нагнітач Intertool HT-0063

(рис. 2.231) подає пластичне мастило під тиском до 40 МПа і має місткість

близько 50 см3. За один хід подає 1,5 см3 матеріалу.

Модульна

паливороздавальна установка (рис. 2.232), призначена

для заправки тракторів дизельним паливом на стаціонарному посту методом

самообслуговування з автоматичним обліком кількості відпущеного палива. Вона

складається з контейнера, горизонтального резервуара місткістю 10 м3,

трубки, що сполучає контейнер з резервуаром, і трубки для заповнення

резервуара паливом з автоцистерни та двох підставок. Контейнер установки – це

каркас, на основі якого змонтовано паливороздавальну установку з фільтром і

електрошафу, де розміщено кодовий пристрій і блок індивідуальних лічильників.

Оливу

заправляють у машини за допомогою

оливороздавальної колонки Shelf МРК-4 (рис. 2.233)

прямоточної дії з електричним урухомником. Вона забезпечує закриту видачу і

облік заправленої оливи в літрах.

Оливу

в невеликих кількостях роздають пересувним оливороздавальним

комплексом Viscotroll

70/K33 (рис.

2.234).

Насос видає до 25 л/хв оливи в’язкістю до 2000 сСт

(стокс).

Трактори

і сільськогосподарські машини змащують

електромеханічним, пневматичним (рис. 2.235) або ручним важільно-плунжерним

(рис. 2.231) солідолонагнітачами.

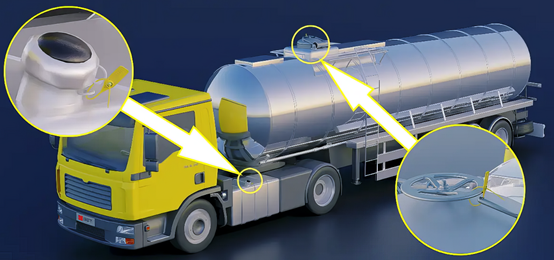

У

сільському господарстві основними транспортними засобами для перевезення

нафтопродуктів є автоцистерни та цистерни, встановлені

на автомобільні причепи та бензовози на базі автомобілів марок Scania, Мегсеdеs, КамАЗ, МАЗ, ЗІЛ, ГАЗ тощо

(рис. 2.237). З цистернами від 3,8 до 33 м3, які відповідають

сучасним вимогам, зокрема в сфері екологічної безпеки. Є транспортні засоби

із спеціальними алюмінієвими цистернами, призначеними для перевезення

нафтопродуктів стандарту Євро 4, Євро 5.

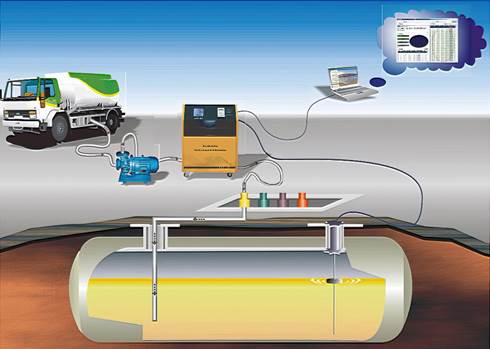

Бензовози оснащаються системами

супутникового контролю автотранспорту та обліку палива (GPS-моніторингу) (рис. 2.238). За

допомогою GPS-моніторингу можна вчасно корегувати маршрути руху бензовозів,

дотримуватися термінів завезення нафтопродуктів залежно від поточної ситуації

на АЗС і на дорозі та забезпечити цілу низку інших переваг.

Під

час проведення ЩТО контролюють стан

всього обладнання нафтоскладу. Водночас зовнішнім оглядом перевіряють

герметичність з’єднань заправного обладнання, резервуарів і магістральних

трубопроводів, оцінюють технічний стан заправних засобів. Основну увагу

звертають на кріплення агрегатів, вузлів і контрольно-вимірювальних приладів,

наявність і справність клейм і пломб на лічильних пристроях колонок,

заземлення, заглушок, клапанів. Підтікання нафтопродуктів негайно усувають. Після тривалої перерви в насоси

колонок і приймально-роздавальних стояків паливо заливають через спеціальні

отвори. Миють зовнішнє облицювання, протирають скло циферблатів і циліндрів,

внутрішні агрегати колонок. ЩТО виконують працівники нафтоскладів і заправних

постів.

Під

час проведення ТО-1 виконують

операції ЩТО і, крім того, промивають фільтрувальні елементи колонок (рис.

2.240), приймально-роздавальних стояків, мотопомп та іншого обладнання. За

необхідності замінюють защільнювальні манжети, набивку защільнювача,

промивають і замінюють мастило у вальничних вузлах, перевіряють стан

кріплення каркаса і основ, з'єднувальної арматури заземлення, виявляють і

усувають ум’ятини, тріщини, пошкодження фарбування облицювань, оглядають

резервуари (рис. 2.239), накривки, горловини; перевіряють цілісність

прокладки і щільність її прилягання до фланця по всьому колу, дихальний

клапан, цілісність сітки і пружин, за необхідності очищають і протирають

робочі поверхні клапанів. Фільтри колонок і

приймально-роздавального обладнання розбирають, сітку і нетканий матеріал промивають

у гасі. У насоса колонки і приймально-роздавального стояка перевіряють подачу

і тиск, а також ступінь нагрівання корпусу. Роботи з ТО‑1 заправного

обладнання нафтоскладів виконує слюсар-механік виїзної бригади пункту

технічного обслуговування, який має відповідний допуск.

ТО-2

виконують перед початком весняно-літнього та

осінньо-зимового періодів експлуатації. Крім операції ТО-1, додатково

замінюють мастило за схемою, наведеною у заводській інструкції з монтажу та

експлуатації, регулюють клапани і тарують лічильники рідини, перевіряють

пломбування вимірювальних пристроїв, а також опір заземлення контурів

енергетичного обладнання і кабелів, фарбують обладнання. У процесі обслуговування усувають

несправності.

• ЩТО виконують перед початком зміни,

у процесі роботи і після закінчення; • ТО-1 через кожні шість місяців; • ТО-2 через 12 місяців для

резервуарів з дизельним паливом і через кожні 24 місяці для резервуарів із

бензином та оливою.

Невеликі

мікроскопічні тріщини, через які

потіють резервуари і арматура, а також невеликі отвори, через які підтікає

паливо, замащують аварійною замазкою на синтетичній основі, її виготовляють з

епоксидної смоли ЕД-5 чи ЕД-6. Місця, що підлягають замазуванню, старанно

очищають (до металевого блиску) металевою щіткою від іржі, фарби і оливи, а

потім протирають ацетоном. Металевим або дерев’яним шпателем наносять замазку

і просушують 30‒50 год

за температури 20°С до повного затвердіння. Товщина шару і порядок нанесення

епоксидної замазки залежать від пошкодження обладнання. Після того як замазка

затвердне, її фарбують свинцевим білилом. На

великі пробоїни накладають металеві латки з листової

сталі такого розміру, щоб на 5‒6 мм перекрити її

краї. Поверхню латки і місце її накладання старанно зачищають і наносять шар

замазки товщиною не більше 2‒3 мм. На краї

накладеної латки знову наносять шар замазки і витримують до повного

затвердіння за температури 20°С упродовж 48 год. Під час ремонту тріщин на їх

кінцях розсвердлюють отвори діаметром 2,5‒3 мм,

а саму тріщину обробляють зубилом чи свердлом на

глибину 2,0‒2,5

мм і на ширину 6‒8 мм.

Резервуар вибухобезпечний, якщо вміст

пари нафтопродуктів у ньому не перевищує 0,3 мг/л повітря. У іншому випадку

дегазацію повторюють.

Зовні

резервуари нафтосховищ фарбують у світлі тони

(рис. 2.241) бітумною, олійною або нітрофарбою. Найчастіше для фарбування

резервуарів у господарствах використовують бітумну фарбу АЛ-177, яка добре

відбиває сонячні промені. До її складу входять лак № 177, алюмінієва пудра

ПАК-3 чи ПАК-4, уайт-спірит або скипидар.

Всі види втрат нафтопродуктів, які

мають місце під час експлуатації нафтосховищ і АЗС, можна розділити на дві

групи: з причин виникнення і за характером. З причин виникнення розрізняють втрати

експлуатаційні та аварійні.

Експлуатаційні

втрати мають місце через недосконалість

застосовуваних технологій і через помилки персоналу. Наприклад, налив цистерн

відкритим струменем (рис. 2.242) призводить до великих втрат бензину, ніж

налив під кришкою. Тому зміна способу наливу цистерн з першого на другий

дозволить зменшити втрати. Скороченню втрат внаслідок помилок персоналу

сприяють його висока кваліфікація і високий рівень виробничої дисципліни.

Скорочення таких видів втрат можна

досягти, дотримуючись правил виконання робіт на території нафтобаз і АЗС,

правила технічної експлуатації трубопроводів, резервуарів, устаткування і

транспортних засобів, здійснюючи їх своєчасні діагностику і ремонт, підготовку

об'єктів нафтобаз і АЗС до весняного паводку тощо.

За

характером розрізняють кількісні, якісні і кількісно-якісні втрати. Кількісні

втрати виникають внаслідок розливу

нафтопродуктів, переливів резервуарів і транспортних засобів, витоків,

неповного зливу нафтопродуктів, а також їх виносу зі стічними водами. Розливи

(рис. 2.243) виникають під час аварій трубопроводів, резервуарів і

транспортних засобів. Запобігти їх можна проведенням відповідних

профілактичних заходів (підтриманням в трубопроводах безпечних тисків,

спорудою резервуарів, де необхідно, в сейсмостійкому виконанні, підтриманням

запобіжної арматури в працездатному стані тощо). Зменшення аварійних втрат

нафтопродуктів у разі їх виникнення досягається оперативним здійсненням

заходів щодо локалізації місць аварії і збору розливу продукту.

Переливи

резервуарів і транспортних засобів (рис. 2.244) відбуваються

через помилки експлуатаційного персоналу, а також несправності

контрольно-вимірювальних приладів (наприклад, датчиків максимального рівня

рідини в ємності). Причинами витоків є наскрізні локальні

пошкодження металу на малій площі (свищі), негерметичність трубопровідної

арматури, технологічних трубопроводів і насосного обладнання (протікання у

фланцях, сальники, ущільнення). Ці втрати можуть бути обмежені регулярними

оглядами обладнання, своєчасним застосуванням засобів діагностики і

виконанням графіка профілактичних ремонтів.

Причинами

обводнення можуть бути конденсація парів води з

пароповітряною сумішшю в нічний час на внутрішній поверхні резервуарів,

дренування дощових і талих вод з поверхні плавучих дахів

безпосередньо в паливо, захоплення води під час перекачування палива,

негерметичність котлів парового підігріву нафтопродуктів. Запобігти

обводнення можна, контролюючи витрату пари на підігрів і дотримуючись правил

експлуатації резервуарів з плаваючими дахами. Проблема

змішання особливо гостра під час операцій з

нафтопродуктами, які мають суттєво різні властивості. Змішання відбувається в

ході послідовного перекачування нафтопродуктів трубопроводами, під час їх

прийому в резервуари на залишок іншого нафтопродукту, під час заповнення

резервуару, що не підготовлено до прийому відповідно до вимог стандарту. Окислення

нафтопродуктів відбувається в резервуарах під час їх

контакту з повітрям. Результатом цього є утворення смол і органічних кислот.

Смолоутворення протікає тим інтенсивніше, чим вище температура зберігання, а

також чим більша поверхня «дзеркала» вуглеводневої рідини і обсяг парової

фази. Тому тривале зберігання нафтопродуктів доцільно здійснювати або в

заглиблених резервуарах, або в резервуарах з покрівлями (понтонами, плавучими

дахами).

У замкнутому газовому просторі вона

поступово осідає і потрапляє в вуглеводневу рідину. Продукти корозії утворюються на

внутрішній поверхні резервуарів і обсипаються під час їх вібрації. Забруднення нафтопродуктів сприяють

також їх налив у погано зачищені ємності, перекачування по забруднених

трубопроводах, несвоєчасна зачистка резервуарів від накопичених опадів. Для зменшення забруднення

нафтопродуктів застосовують різні фільтри, відстоювання, центрифугування

тощо. Позитивні результати дає застосування внутрішніх покриттів резервуарів. До

кількісно-якісних відносять втрати нафтопродуктів від

випаровування, в результаті чого не тільки зменшується їх кількість, але і

змінюється в гірший бік якість (зменшується октанове число бензинів,

збільшується фракційний склад). Для

контролю витрат паливно-мастильних матеріалів

проводять калібрування резервуарів для їх зберігання (рис. 2.245). Проведення

калібрування

резервуарів полегшує виконання наступного необхідного контролю кількості

нафтопродуктів, розміщених у резервуарах. Основною метою проведення калібрування

є здійснення коректного контролю за витратами нафтопродуктів.

Якість паливно-мастильних матеріалів може

значно погіршуватися під час транспортування і зберігання внаслідок

випаровування легких фракцій, окиснення та, головне, забруднення. Якість нафтопродуктів перевіряють за

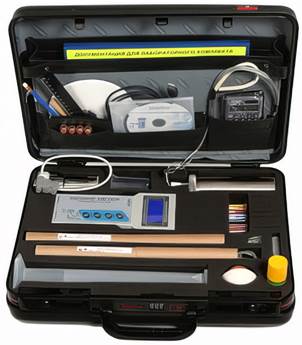

допомогою переносних лабораторій 2М6, 2М7, аналізатора якості нафтопродуктів Shatox SX-300,

октанометрів Shatox SX-150, Shatox SX-100К, осадкоміра О-1, віскозиметра або

зовнішнім оглядом, фільтруванням та підігріванням. Ручна лабораторія 2М7, призначена для

експрес-аналізу автомобільного бензину, авіаційного гасу та дизельного

пального. Вона дозволяє аналізувати якість пального в умовах, коли немає

можливості його проведення в стаціонарних умовах. Визначають основні

показники якості нафтопродуктів (рис. 2.246).

Густину

і температуру нафтопродуктів визначають за

допомогою нафтоденсиметра (ареометра) (рис. 2.247), який занурюють у

нафтопродукт. Величина занурення приладу під дією власної маси характеризує

густину. За верхньою шкалою приладу відраховують густину, а за нижньою –

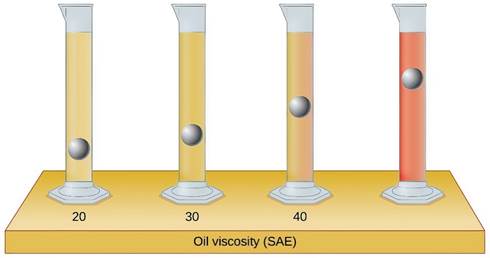

температуру. В’язкість

оливи визначають за допомогою віскозиметра

порівняльним методом (рис. 2.248). У приладі встановлено, наприклад

чотири пробірки, три з яких наповнені еталонними оливами з різною в’язкістю

за 100°С: у першу налита олива в’язкістю SAE 20, у

другу – SAE 30, у

третю – SAE 40, а в

четверту заливають оливу, що випробовується. У кожну пробірку в оливу вкладено

металеву кульку. Якщо прилад перевернути на 180°, кульки тонутимуть з різною

швидкістю руху. Для визначення в’язкості оливи слід установити, що швидкість

будь-якої кульки у трубках з еталонною оливою буде найближча до швидкості

руху кульки в трубці з досліджуваною оливою. Однакові швидкості вказують на

однакову в’язкість.

Наявність

води в паливі виявляють марганцевокислим калієм. Для

цього кристали марганцевокислого калію загортають у суху марлю і за допомогою

лота-відбірника опускають у цистерну з паливом. Кристали хімікату за

наявності води фарбують марлю в малиново-фіолетовий колір. Для

визначення наявності механічних домішок у дизельному паливі пів

склянки палива добре перемішують із склянкою профільтрованого бензину, суміш

фільтрують через фільтрувальний папір, який після всього висушують. Якщо

дизельне паливо чисте, на фільтрувальному папері буде помітна лише жовта

пляма. Забруднене паливо залишить темну пляму. Що темніша пляма, то брудніше

паливо. Якість

нафтопродуктів можна визначити також візуально (за

їхнім кольором). Оливу вважають високоякісною, якщо вона має властивий їй

колір. Оливи, в яких немає смол, безколірні, а ті, що мають смоли, – сині.

Всі нафтопродукти з наявністю води мають мутний колір. Чистий гас і дизельне

паливо мають ясно-жовтий колір.

Збирання (рис. 2.249), зберігання,

транспортування, облік і звітність про відпрацьовані оливи та інші

нафтопродукти на сільськогосподарських підприємствах проводять для повторного

їх використання, а також запобігання забрудненню навколишнього середовища.

Відповідальність за організацію цих робіт покладено на головного інженера

господарства та завідувача нафтогосподарства.

У кожному господарстві визначають групу відповідальних осіб

за виробничими підрозділами: • в автогаражі – механік; • на машинному дворі – завідувач машинного двору; • у майстерні – завідувач майстерні; • у тракторній бригаді – механік або

помічник бригадира; • у разі ТО на пункті ТО або в

польових умовах – майстер-налагоджувальник. Транспортування відпрацьованих

нафтопродуктів із виробничих підрозділів на центральне нафтосховище

організовує майстер-налагоджувальник. З центрального до нафтосховища району

відпрацьовані нафтопродукти перевозять спеціально обладнаним транспортом.

• роз'яснювальну роботу про

необхідність і значення збирання відпрацьованих нафтопродуктів; • своєчасне доведення встановлених

завдань до виконавців та строки їх виконання; • створення постів і пунктів збирання

і зберігання; • забезпечення їх необхідною тарою для

повного збирання відпрацьованих нафтопродуктів і виключення випадків зливання

їх на землю або в каналізаційну систему. Збиранню

підлягають:

• різні оливи, що втратили показники

якості або відпрацювали в машинах встановлений строк, злиті із системи

мащення машин під час ТО або ремонту (рис. 2.250); • рідини на нафтовій основі, що їх

застосовують для промивання складових частин; • суміші нафтопродуктів для очищення

місткостей та іншої тари.

Вимоги

до робочого місця для збирання відпрацьованих нафтопродуктів. Основним пунктом збирання і зберігання

відпрацьованих нафтопродуктів у господарстві є спеціально виділене робоче

місце на центральному нафтосховищі. Воно розташовано на в'їзді до

нафтосховища і пристосоване для використання механізованих засобів збирання.

Для кожної групи відпрацьованих

нафтопродуктів (ОМВ, ОІВ, СНВ), встановлюється місткість (3‒5 м3)

на одному фундаменті. Відстань між місткостями бажано залишити в межах 1 м

для зручності обслуговування, фарбування і контролю швів. Групу місткостей обладнують металевими

сходами з майданчиком біля горловини, накривки яких мають надійно закриватися

для запобігання потраплянню у місткості атмосферних опадів і механічних

домішок. Замість дихальних клапанів встановлюють трубки для вентиляції.

У разі зливання відпрацьованих

нафтопродуктів у місткість (рис. 2.252) застосовують фільтрувальну сітку з

отворами не більше 1 мм. Кожний резервуар повинен мати пристрій

для періодичного зливання відстою один‒два рази на рік. Місткості фарбують у білий або інший

світлий колір. На місткостях з боку підходу до них надписують назву

нафтопродукту, що зберігається (ОМВ, ОІВ, СНВ). Пункти збирання відпрацьованих

нафтопродуктів у підрозділах господарства (автогараж, ремонтна майстерня,

бригада, машинний двір, пункт ТО) обладнують зручними для зливання

відпрацьованих нафтопродуктів місткостями, ящиками (рис. 2.251) з піском,

протипожежним щитом. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||